Czy cięcie laserem CO2 pozwala na realizację złożonych projektów o wysokiej precyzji?

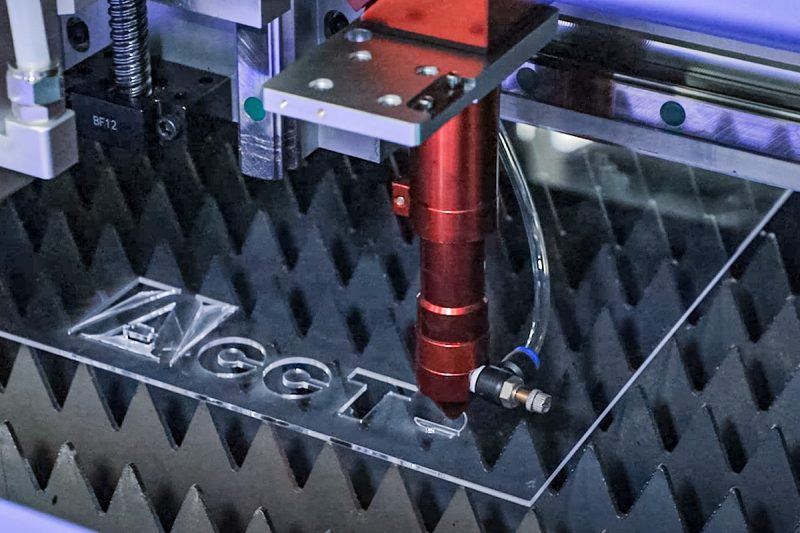

Cięcie laserem CO2 stało się podstawową technologią w nowoczesnej produkcji, rewolucjonizując sposób, w jaki branże podchodzą do obróbki materiałów. Wykorzystując moc skoncentrowanej wiązki laserowej, technologia ta jest w stanie precyzyjnie ciąć szeroką gamę materiałów, w tym metale, tworzywa sztuczne i kompozyty. Jej bezkontaktowa natura minimalizuje odkształcenia materiału, dzięki czemu idealnie nadaje się do zastosowań wymagających wysokiej precyzji i skomplikowanych detali. Wszechstronność Maszyny do cięcia laserem CO2 pozwoliło na ich wykorzystanie w wielu dziedzinach, od produkcji przemysłowej po projektowanie kreatywne, pokazując ich wszechstronność i wydajność.

Cięcie laserem CO2 wykazuje niezrównaną wysoką precyzję w złożonych projektach i może łatwo przetwarzać złożone wzory i szczegóły, aby zapewnić ścisłe tolerancje. To nie tylko poprawia jakość gotowych produktów i zmniejsza potrzebę wtórnego przetwarzania, ale także znacznie obniża koszty i poprawia wydajność produkcji. Dzięki ciągłej innowacji w branży cięcie laserem CO2 stało się kluczową siłą napędową precyzyjnej inżynierii i zaawansowanej produkcji.

Spis treści

Zrozumienie cięcia laserowego CO2

Cięcie laserem CO2 stało się kluczową technologią w nowoczesnej produkcji i projektowaniu ze względu na wysoką precyzję i złożone możliwości projektowania. Głębokie zrozumienie jego zasad i funkcji może pomóc firmom zmaksymalizować jego potencjał i sprostać różnorodnym potrzebom aplikacyjnym.

Zasady cięcia laserem CO2

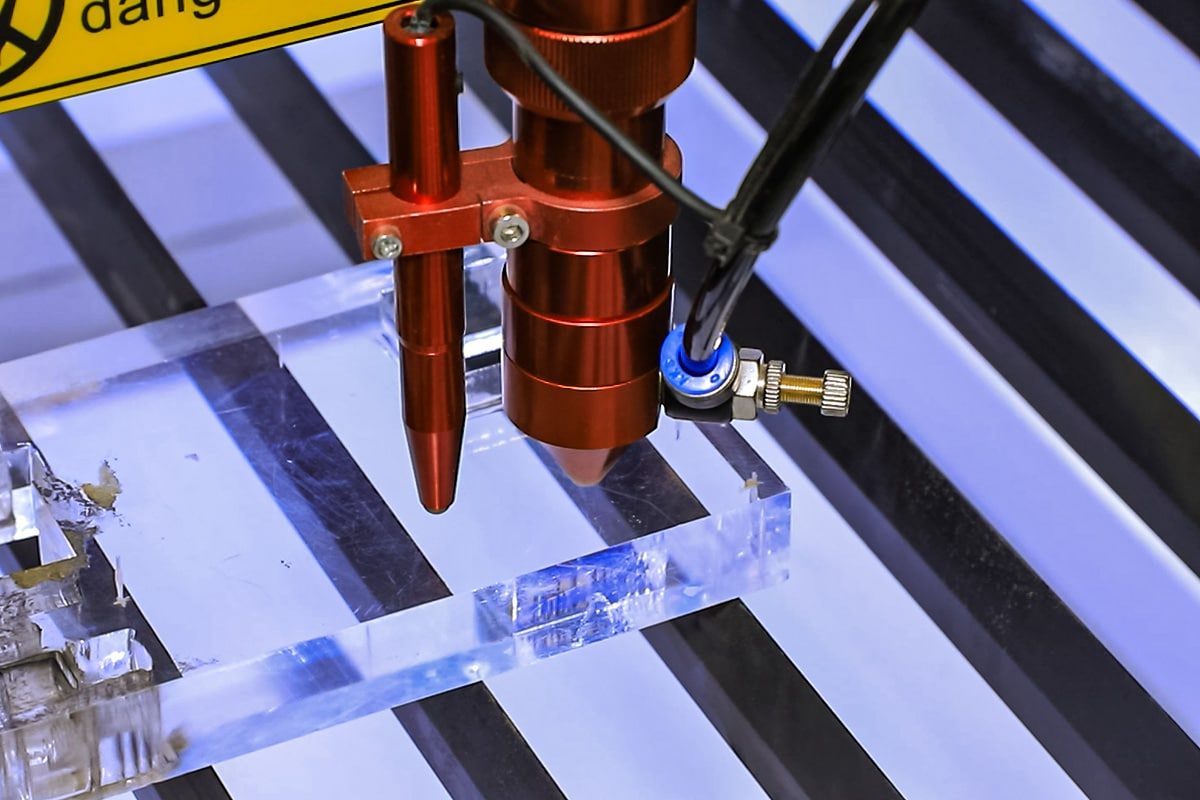

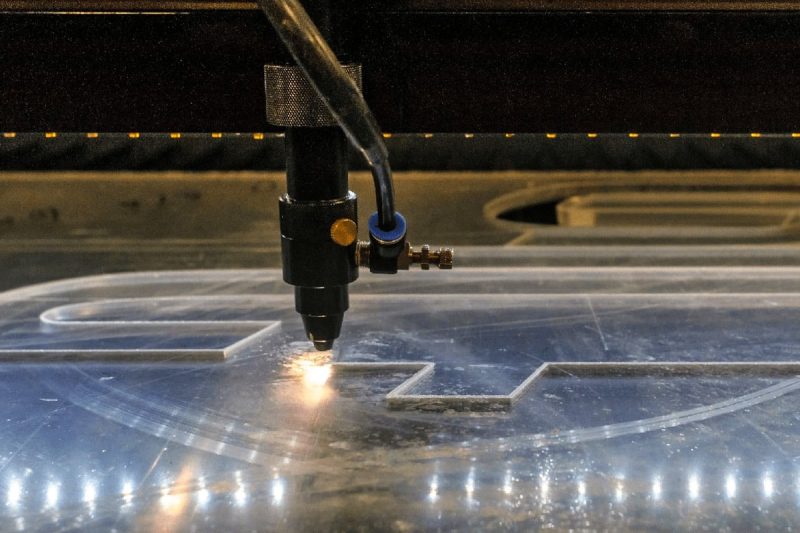

Cięcie laserem CO2 wykorzystuje generator lasera dwutlenku węgla do emitowania wysokoenergetycznej wiązki podczerwieni w celu cięcia, grawerowania lub trawienia materiałów z niezwykle wysoką precyzją. Jego podstawowe zasady obejmują: używanie medium laserowego zmieszanego z dwutlenkiem węgla, azotem i helem w celu wygenerowania wiązki laserowej; skupianie wiązki na powierzchni materiału przez soczewki i soczewki; używanie zautomatyzowanych systemów, takich jak CNC, w celu dokładnego kierowania głowicą lasera w celu ukończenia złożonych wzorów; oraz używanie gazów pomocniczych, takich jak tlen, azot lub powietrze, w celu poprawy wydajności cięcia, uniknięcia utleniania i usunięcia żużlu.

Przegląd technologii cięcia i możliwości precyzyjnych

Proces cięcia systemem laserowym CO2 zapewnia dokładność i jakość dzięki ściśle kontrolowanym krokom, w tym generowaniu wiązki laserowej, pochłanianiu energii materiału powodującej topienie lub parowanie oraz wspomaganiu gazu w usuwaniu stopionego materiału, pozostawiając czystą krawędź. Jego możliwości precyzyjne odzwierciedlają się w wysokiej dokładności (tolerancja cięcia do ±0,1 mm), wąskim nacięciu w celu zmniejszenia strat materiału, zautomatyzowanym systemie zapewniającym powtarzalność i szerokiej kompatybilności z różnymi materiałami, takimi jak metal, akryl, drewno itp.

Kluczowe czynniki wpływające na precyzję cięcia laserem CO2

Osiągnięcie wysokiej precyzji cięcia laserem CO2 zależy od kilku krytycznych czynników. Zrozumienie i optymalizacja tych elementów może zwiększyć dokładność i wydajność cięcia.

Jakość wiązki laserowej: Jakość wiązki laserowej mierzona jest współczynnikiem M2. Im wartość M2 jest bliższa 1, tym bardziej skoncentrowana jest wiązka laserowa i tym drobniejszy jest efekt cięcia. Wysokiej jakości wiązka laserowa może zapewnić mniejszą plamkę, poprawić dokładność cięcia i zmniejszyć strefę wpływu ciepła, zapewniając tym samym dokładność ścieżki cięcia.

Ustawienia ostrości: Pozycja ostrości wpływa na delikatność krawędzi tnącej. Prawidłowe ustawienie ostrości zapewnia, że wiązka lasera utworzy odpowiedni punkt na powierzchni materiału, zapewniając precyzyjną głębokość cięcia i wysokiej jakości krawędzie.

Stabilność systemu: Stabilność maszyny do cięcia laserowego decyduje o dokładności cięcia. Niestabilna moc lasera lub wibracje mechaniczne powodują wahania dokładności. Stabilny generator laserowy i precyzyjny system ruchu mogą zapewnić ciągłe cięcie o wysokiej precyzji.

Osiągalne tolerancje: Cięcie laserem CO2 pozwala na osiągnięcie dokładności rzędu ±0,1 mm, dzięki czemu nadaje się ono do zastosowań wymagających wysokiej precyzji, takich jak obróbka precyzyjnych części i produktów elektronicznych.

Jakość krawędzi: cięcie laserem CO2 zapewnia gładkie krawędzie cięcia. Wysokiej jakości wiązka laserowa i kontrola ostrości redukują zadziory i strefy narażone na ciepło, poprawiając jakość cięcia i zmniejszając potrzebę operacji wtórnych.

Systemy sterowania ruchem: Dokładność pozycjonowania i reakcja dynamiczna maszyny tnącej mają bezpośredni wpływ na dokładność ścieżki cięcia, zwłaszcza w przypadku złożonych projektów.

Właściwości materiału i grubość: Gęstość, przewodność cieplna i grubość materiału wpływają na wydajność absorpcji energii lasera, a tym samym na efekt cięcia i dokładność.

Prędkość i moc cięcia: Zbyt duża prędkość cięcia lub niewystarczająca moc może skutkować niepełnym cięciem, natomiast nadmierna moc może uszkodzić materiał lub wpłynąć na jakość krawędzi.

Krótko mówiąc, cięcie laserem CO2 zapewnia niezwykle precyzyjne cięcie i wysokiej jakości efekty krawędziowe dzięki dokładnej kontroli wiązki laserowej i stabilności systemu. Jest szeroko stosowane w dziedzinach obróbki wymagającej wysokiej precyzji.

Złożoność projektu

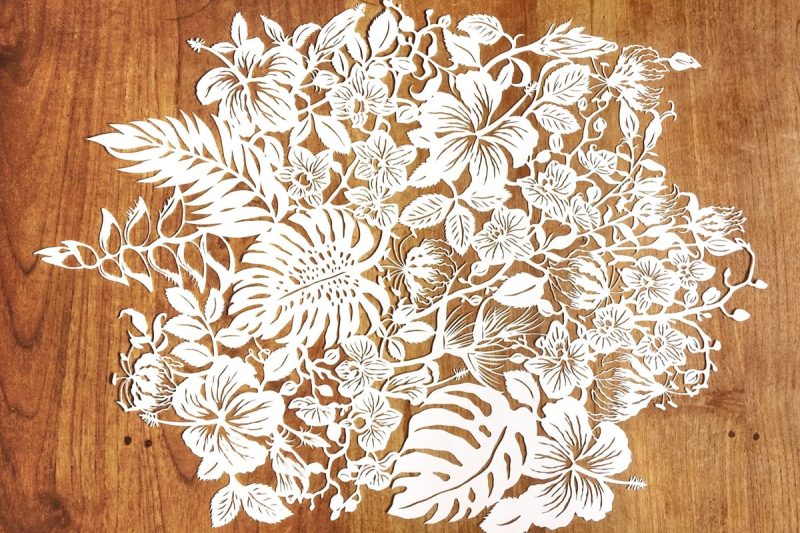

W dziedzinie cięcia laserowego złożone projekty odnoszą się do projektów, które zawierają drobne szczegóły i złożone wzory, i wymagają ścisłych tolerancji. Realizacja tych projektów stawia niezwykle wysokie wymagania co do dokładności, stabilności i możliwości przetwarzania sprzętu, a także stawia nowe wyzwania technologii przetwarzania.

Definicja złożonego projektu w kontekście cięcia laserowego

Przez złożone projekty rozumie się zazwyczaj projekty wymagające dużej precyzji i ostrożnej obsługi, w tym:

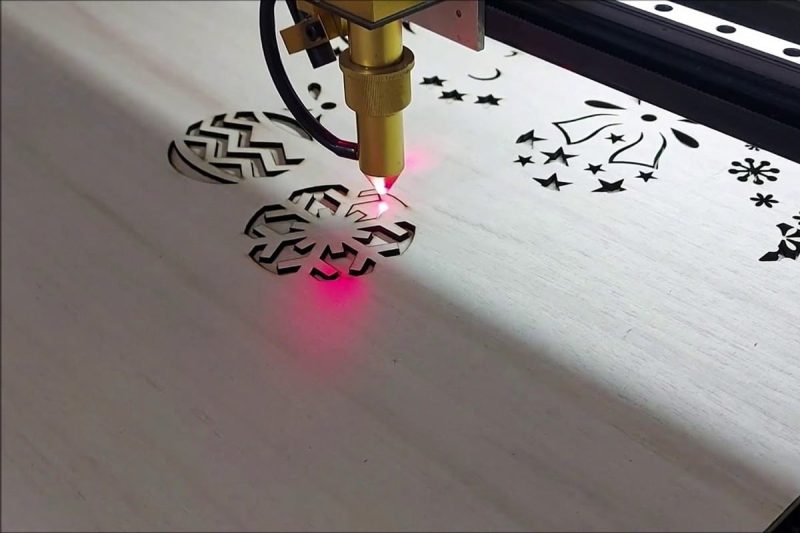

- Drobne szczegóły, takie jak mikrograwerunki lub wzory dekoracyjne, wymagają użycia maszyny do cięcia laserowego w celu uzyskania stabilnego i precyzyjnego pozycjonowania.

- Złożone wzory: obejmują nieregularne kształty lub hierarchiczne wzory geometryczne; ścieżka cięcia wymaga wielu korekt i efektywnego planowania.

- Ścisłe tolerancje: W produkcji wymagającej wyjątkowo wysokiej precyzji odchyłki cięcia muszą być kontrolowane w zakresie mikronów lub 0,1 mm.

Tego typu projekty stawiają wysokie wymagania podstawowym parametrom urządzeń do cięcia laserowego, takim jak jakość wiązki, sterowanie ruchem i stabilność zasilania.

Wyzwania związane ze złożonymi wzorcami

Obsługa złożonych wzorów jest głównym wyzwaniem w technologii cięcia laserowego, zwłaszcza podczas dokładnego odtwarzania wielowarstwowych lub asymetrycznych wzorów. Następujące problemy są szczególnie widoczne:

- Złożone planowanie ścieżki: Podczas cięcia złożonych wzorów system CNC musi zoptymalizować zmienną ścieżkę cięcia, aby ograniczyć straty czasu i liczbę błędów.

- Kumulacja efektów cieplnych: Długotrwałe, ciągłe cięcie skomplikowanych wzorów może prowadzić do lokalnej akumulacji ciepła, powodującej odkształcenie lub deformację materiału.

- Kontrola spójności: W przypadku powtarzalnych zadań przetwarzania konieczne jest zapewnienie, że każdy gotowy produkt pozostanie spójny w złożonych projektach, bez żadnych odchyleń ani wad.

Wyzwanie drobnych szczegółów

Osiągnięcie precyzyjnych cięć wiąże się z większymi wymaganiami co do wydajności maszyny do cięcia laserowego:

- Ograniczenie średnicy wiązki: Aby uzyskać cienkie linie cięcia, średnica plamki wiązki laserowej musi być bardzo mała, zwykle rzędu mikrometrów.

- Stabilność mocy: Wahania mocy wyjściowej lasera mają bezpośredni wpływ na przejrzystość szczegółów i jakość krawędzi, co może powodować nierównomierne cięcie lub zadziory.

- Wysokie wymagania dotyczące dynamiki reakcji: Sterowanie ruchem głowicy laserowej musi reagować szybko, aby mieć pewność, że ścieżka nie zostanie przesunięta lub nałożona na siebie podczas wykonywania złożonego cięcia w małych obszarach.

Wymagania techniczne sprawiają, że obróbka drobnych detali w cięciu laserowym jest bardzo trudnym zadaniem.

Wyzwania związane z wąskimi tolerancjami

Ścisłe tolerancje są niezbędnym wymogiem w produkcji high-end, szczególnie w takich branżach jak medycyna i lotnictwo. Aby sprostać tym wymaganiom, cięcie laserowe napotyka następujące trudności:

- Wysoka precyzja pozycjonowania: Maszyna do cięcia laserowego musi być wyposażona w system sprzężenia zwrotnego położenia o wysokiej rozdzielczości, aby zagwarantować dokładność pozycjonowania głowicy tnącej na poziomie mikronów.

- Kompensacja odkształceń termicznych: Materiał może się rozszerzać lub odkształcać pod wpływem ciepła podczas procesu cięcia. Maszyna do cięcia laserowego musi być monitorowana w czasie rzeczywistym i automatycznie dostosowywana, aby zapewnić odpowiedni rozmiar cięcia.

- Jakość wiązki: Zastosowanie wysokiej jakości komponentów optycznych pozwala ograniczyć rozpraszanie i odchylenia wiązki, zapewniając przejrzystość i dokładność krawędzi tnącej.

Konieczność zachowania wysokiej wydajności przetwarzania przy jednoczesnym zachowaniu ścisłych tolerancji jeszcze bardziej komplikuje proces cięcia.

Aby sprostać tym wyzwaniom, technologia cięcia laserowego stała się niezbędnym narzędziem do realizacji skomplikowanych projektów, otwierając nowe możliwości w świecie precyzyjnej produkcji.

Technologia udoskonalania precyzji cięcia laserowego

W ciągle rozwijającej się dziedzinie cięcia laserowego postęp technologiczny znacznie poprawił precyzję, wydajność i wszechstronność. Te innowacje rozwiązują problemy związane z dokładnością i spójnością, zwłaszcza podczas obsługi skomplikowanych projektów i różnych typów materiałów. Poniżej omawiamy trzy kluczowe przełomy w cięciu laserowym CO2: automatyczną regulację ostrości, systemy monitorowania w czasie rzeczywistym i integrację CAD/CAM.

Regulacja autofokusa: zwiększanie dokładności w różnych materiałach

Autofokus to transformacyjna funkcja w systemach cięcia laserem CO2. Umożliwia ona laserowi dynamiczne dostosowywanie się do różnych grubości materiału i konturów powierzchni, zapewniając, że wiązka lasera pozostaje w optymalnym punkcie ogniskowym, co jest kluczowe dla precyzyjnego cięcia.

- Precyzja w różnych typach materiałów: Różne materiały (np. metale, tworzywa sztuczne, szkło) wymagają określonych ustawień ogniskowych, aby uzyskać czyste cięcia. Automatyczne ustawianie ostrości eliminuje potrzebę ręcznych regulacji, co zmniejsza przestoje i błędy ludzkie.

- Lepsza jakość krawędzi: Dzięki zachowaniu prawidłowej odległości ogniskowej, autofokus minimalizuje problemy takie jak nierówne krawędzie, niekompletne cięcia lub przepalenia materiału, szczególnie w przypadku skomplikowanych wzorów.

- Większa wydajność: Automatyczne regulacje usprawniają proces cięcia, czyniąc go szybszym i bardziej niezawodnym, zwłaszcza w przypadku zmiany materiałów lub pracy z projektami wielowarstwowymi.

Systemy monitorowania w czasie rzeczywistym: zapewnianie spójności poprzez bieżące regulacje

Systemy monitorowania w czasie rzeczywistym pozwalają maszynom do cięcia laserem CO2 zachować precyzję i spójność w całym procesie cięcia. Systemy te wykorzystują czujniki i pętle sprzężenia zwrotnego do monitorowania parametrów, takich jak moc wyjściowa, wyrównanie wiązki i interakcja materiału.

- Dynamiczne dostosowania: Systemy monitorujące mogą automatycznie dostosowywać ustawienia, takie jak moc lasera i prędkość cięcia, aby uwzględnić zmiany gęstości materiału lub nieoczekiwane nieprawidłowości.

- Zminimalizowana liczba defektów: Wykrywanie w czasie rzeczywistym problemów, takich jak odkształcenia cieplne lub nieprawidłowe ustawienie wiązki, zapobiega powstawaniu defektów jeszcze przed ich wystąpieniem, zapewniając wyższą jakość wyników.

- Większa wydajność: Ciągła informacja zwrotna zmniejsza potrzebę kontroli i poprawek po cięciu, zwiększając przepustowość i efektywność kosztową.

Integracja CAD/CAM: Precyzyjne projektowanie i wykonanie

Integracja oprogramowania do projektowania wspomaganego komputerowo (CAD) i produkcji wspomaganej komputerowo (CAM) z systemami cięcia laserem CO2 zrewolucjonizowała sposób, w jaki projekty są tłumaczone na komponenty fizyczne. Ta synergia umożliwia bezproblemową realizację i optymalizację projektu.

- Dokładne planowanie ścieżki: oprogramowanie CAD/CAM generuje precyzyjne ścieżki cięcia, zapewniając, że nawet najbardziej skomplikowane projekty są wykonywane bezbłędnie. Jest to kluczowe dla branż wymagających ścisłych tolerancji, takich jak przemysł lotniczy i produkcja urządzeń medycznych.

- Optymalizacja materiałów: Zaawansowane oprogramowanie symuluje ścieżki cięcia i wykorzystanie materiałów, co pozwala ograniczyć ilość odpadów i zwiększyć efektywność kosztową.

- Możliwość dostosowania parametrów: Operatorzy mogą wstępnie zdefiniować ustawienia generatora laserowego (takie jak moc i prędkość cięcia) w oprogramowaniu, co zapewnia spójność w przypadku wielu cykli produkcyjnych i materiałów.

- Automatyzacja i skalowalność: integracja CAD/CAM obsługuje zautomatyzowane przepływy pracy, ułatwiając skalowalną produkcję bez uszczerbku dla precyzji i jakości.

Połączenie automatycznej regulacji ostrości, monitorowania w czasie rzeczywistym i integracji CAD/CAM wyznacza nowy standard dokładności cięcia laserem CO2. Te postępy technologiczne nie tylko zwiększają dokładność cięcia, ale także poprawiają wydajność, zmniejszają ilość odpadów materiałowych i obniżają koszty operacyjne. Razem umożliwiają producentom realizację złożonych projektów i osiągnięcie doskonałej spójności w szerokim zakresie zastosowań.

Dzięki zastosowaniu tych najnowocześniejszych technologii firmy mogą zmaksymalizować potencjał generatorów laserowych CO2 i zapewnić wysokiej jakości wyniki, które spełniają potrzeby nowoczesnego przemysłu. Niezależnie od tego, czy chodzi o złożone projekty biżuterii, precyzyjne komponenty medyczne czy części samochodowe, te postępy technologiczne torują drogę przyszłości rozwiązań cięcia laserowego.

Zalety cięcia laserem CO2 o wysokiej precyzji

Poprawiona jakość i spójność części

Wysokoprecyzyjne cięcie laserem CO2 zapewnia doskonałe wykończenie powierzchni i jednorodność. Technologia ta zapewnia, że każdy produkt zachowuje wysoką spójność rozmiaru i kształtu, niezależnie od tego, czy jest produkowany masowo, czy jest częścią niestandardowych produktów. W porównaniu z tradycyjnymi metodami cięcia, cięcie laserem CO2 znacznie zmniejsza odchylenia spowodowane błędami ludzkimi lub problemami z dokładnością mechaniczną, co znacznie zwiększa spójność i jakość produktu. Szczególnie w branżach o rygorystycznych wymaganiach dotyczących jakości powierzchni, takich jak motoryzacja, lotnictwo i produkcja urządzeń medycznych, cięcie laserowe zapewnia gładsze krawędzie z mniejszą liczbą zadziorów i nieregularnych kształtów.

Redukcja zapotrzebowania na przetwarzanie wtórne

Precyzyjne możliwości cięcia generatorów laserowych CO2 znacznie zmniejszają potrzebę regulacji po cięciu. Tradycyjne metody cięcia często wymagają wielu dodatkowych operacji w celu udoskonalenia krawędzi cięcia lub dostosowania wymiarów. Natomiast precyzyjne cięcie laserowe może osiągnąć pożądane rezultaty cięcia w jednym przejściu, oszczędzając czas i koszty kolejnych regulacji. Ta zaleta jest szczególnie cenna w przypadku produkcji złożonych lub precyzyjnych części, takich jak precyzyjne narzędzia, komponenty lotnicze i obudowy elektroniczne, co pozwala na zmniejszenie kosztów pracy i czasu produkcji.

Oszczędności kosztów i wzrost produktywności

Minimalizując wtórne przetwarzanie i optymalizując proces cięcia, precyzyjne cięcie laserem CO2 znacznie zwiększa wydajność produkcji. Generatory laserowe mogą wykonywać wydajne cięcie przy minimalnej ingerencji człowieka, skracając cykle produkcyjne i zapewniając stałą jakość części, co zmniejsza liczbę przeróbek i marnotrawstwo materiałów. Ta zautomatyzowana i precyzyjna metoda produkcji nie tylko obniża koszty operacyjne, ale także zwiększa przepustowość, poprawiając tym samym ogólną produktywność przedsiębiorstw. W przypadku producentów na dużą skalę precyzyjne cięcie laserem CO2 jest kluczowym narzędziem usprawniającym procesy produkcyjne i zwiększającym konkurencyjność.

Zastosowania wymagające cięcia o wysokiej precyzji

Cięcie o wysokiej precyzji jest wykorzystywane w wielu dziedzinach. Do najważniejszych zastosowań należą:

Komponenty lotnicze: Przemysł lotniczy wymaga niezwykle wysokiej dokładności cięcia, aby zapewnić wydajność i bezpieczeństwo komponentów. Na przykład produkcja komponentów silnika, ram konstrukcyjnych i precyzyjnych części wymaga technologii cięcia laserowego, aby zapewnić, że każdy komponent spełnia surowe wymagania pod względem rozmiaru, kształtu i wytrzymałości. Każde niewielkie odchylenie może mieć wpływ na ogólną wydajność lub bezpieczeństwo, dlatego technologia cięcia o wysokiej precyzji jest niezbędna.

Elektronika i mikroelektronika: W miarę jak urządzenia elektroniczne stają się coraz bardziej miniaturyzowane, komponenty mikroelektroniczne mają coraz bardziej rygorystyczne wymagania dotyczące precyzji. W zastosowaniach takich jak pakowanie chipów, cięcie płytek PCB i produkcja czujników, cięcie laserowe może osiągnąć niezwykle wysoką precyzję, aby zapewnić, że każdy obwód i komponent są prawidłowo podłączone, zapewniając tym samym niezawodność i wydajność urządzeń elektronicznych.

Urządzenia medyczne: Urządzenia i sprzęt medyczny, zwłaszcza małoinwazyjne instrumenty chirurgiczne i implanty, wymagają bardzo wysokiej dokładności cięcia. Urządzenia te często obejmują złożone geometrie i niezwykle małe rozmiary, a cięcie laserowe może ciąć metale, tworzywa sztuczne i inne materiały biokompatybilne z niezwykle dużą precyzją, aby zapewnić, że urządzenie spełnia surowe normy medyczne pod względem funkcji i bezpieczeństwa.

Modele architektoniczne i prototypy: W projektowaniu architektonicznym i prototypowaniu technologia cięcia laserowego jest wykorzystywana do tworzenia złożonych modeli architektonicznych i delikatnych komponentów. Może dokładnie ciąć różne materiały, takie jak drewno, plastik i metal, w celu weryfikacji projektu i produkcji próbek. Jest to bardzo ważne w przypadku demonstrowania koncepcji projektowych, testowania rozwiązań inżynieryjnych i komunikacji z klientem.

Zastosowania te dowodzą niezastąpionej roli technologii precyzyjnego cięcia w różnych dziedzinach, która może spełniać ścisłe tolerancje i złożone wymagania projektowe, gwarantując wydajność i jakość produktu.

Podsumować

Technologia cięcia laserem CO2, dzięki swojej wysokiej precyzji i doskonałej adaptowalności, udowodniła swoje niezrównane zalety w dziedzinie złożonych projektów i ścisłych tolerancji. Od jakości wiązki laserowej po funkcje automatyzacji, każdy aspekt wspiera realizację cięcia o wysokiej precyzji. Niezależnie od tego, czy chodzi o kluczowe części dla przemysłu lotniczego, czy o precyzyjne potrzeby mikroelektroniki i sprzętu medycznego, cięcie laserem CO2 nie tylko poprawia spójność i jakość części, ale także znacznie obniża koszty przetwarzania wtórnego i poprawia ogólną wydajność produkcji.

Patrząc w przyszłość, wraz z ciągłą innowacją technologii, cięcie laserem CO2 pokaże swój potencjał w większej liczbie dziedzin, zapewniając bardziej wydajne i ekonomiczne rozwiązania dla precyzyjnego przetwarzania i złożonego projektowania w przemyśle wytwórczym. Ta technologia jest nie tylko podstawowym narzędziem dla produkcji high-end, ale będzie również nadal kierować branże w stronę bardziej precyzyjnej i wydajnej przyszłości.

Uzyskaj rozwiązania laserowe

Chcesz osiągnąć wysoką precyzję cięcia skomplikowanych wzorów? Laser AccTek zapewnia Ci idealne rozwiązanie! Jako eksperci w dziedzinie technologii laserowej, skupiamy się na dostarczaniu klientom wydajnych i niezawodnych maszyn do cięcia laserem CO2, aby sprostać Twoim różnorodnym potrzebom w zakresie precyzyjnej produkcji. Od części lotniczych po mikroobróbkę urządzeń elektronicznych, nasz sprzęt tnący pomaga Ci łatwo sprostać złożonym wyzwaniom projektowym z doskonałą dokładnością i stabilnością. Skontaktuj się z nami już teraz, aby uzyskać dostosowane rozwiązanie do cięcia laserowego, które sprawi, że Twój proces produkcyjny będzie bardziej wydajny i lepszy!

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe