Dowiedz się więcej o procesie cięcia laserowego

Jak działa cięcie laserowe

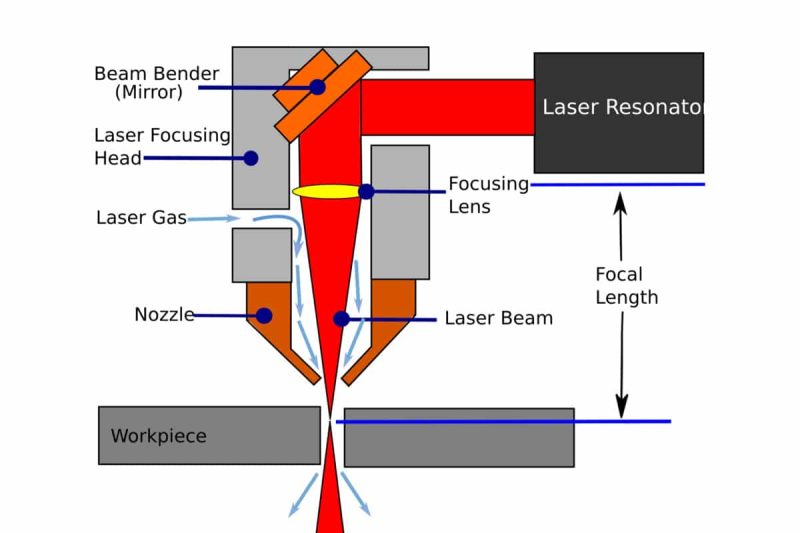

Maszyny do cięcia laserowego użyj wiązki laserowej o wysokiej gęstości energii, aby precyzyjnie skupić się na powierzchni materiału, szybko podgrzać obszar docelowy i lokalnie go stopić, odparować lub ablować, uzyskując w ten sposób cięcie materiału. W tym procesie energia wiązki laserowej jest skoncentrowana w bardzo małym punkcie, co pozwala na wydajne cięcie precyzyjnych kształtów bez wpływu na otaczające materiały. Cięcie laserowe jest szczególnie odpowiednie dla różnych materiałów, takich jak metale i tworzywa sztuczne, ponieważ materiały te mogą szybko reagować w wysokich temperaturach. Inną zaletą cięcia laserowego jest to, że nie wymaga ono prawie żadnego kontaktu mechanicznego z materiałem, co pozwala uniknąć zużycia narzędzia spowodowanego tarciem fizycznym w tradycyjnych metodach cięcia. Kontrolując moc, prędkość cięcia i położenie ogniska wiązki laserowej, użytkownicy mogą uzyskać precyzyjną obróbkę materiałów o różnych grubościach i typach. Ten bezkontaktowy, precyzyjny i wydajny proces był szeroko stosowany w różnych scenariuszach przetwarzania przemysłowego, od produkcji samochodów po produkcję podzespołów elektronicznych, co pokazuje jego wyjątkowe zalety techniczne.

Główne komponenty maszyny do cięcia laserowego

generator laserowy

Głowica tnąca

System sterowania

System chłodzenia

Systemy wentylacji i wyciągu

Typ generatora laserowego

Generator laserowy CO₂

Generator lasera światłowodowego

Czynniki zagrożenia pożarowego w cięciu laserowym

Właściwości materiału i palność

Materiały łatwopalne

- Tworzywa sztuczne: Materiały plastikowe są podatne na ogień podczas cięcia laserowego ze względu na wysoką temperaturę zapłonu i palność, szczególnie wysokie temperatury generowane podczas procesu cięcia mogą spowodować ich zapalenie. Gazy i dym uwalniane przez tworzywa sztuczne mogą również powodować pożary lub wpływać na środowisko pracy.

- Drewno: Drewno jest materiałem łatwopalnym, a jego powierzchnia łatwo się nagrzewa i zapala podczas cięcia laserowego. Struktura włókien drewna może powodować iskrzenie podczas cięcia, zwiększając ryzyko pożaru.

- Niektóre materiały chemiczne: Niektóre materiały chemiczne lub materiały syntetyczne zawierają składniki łatwopalne, które mogą powodować gwałtowne reakcje spalania lub wybuchu podczas cięcia laserowego.

Gruby materiał

- Grubsze materiały: Grubsze materiały gromadzą więcej ciepła podczas procesu cięcia laserowego, co może spowodować wzrost temperatury wewnątrz materiału do punktu samozapłonu. Grubsze materiały nie są równomiernie przenoszone podczas cięcia laserowego, co również zwiększa ryzyko pożaru.

Materiały oleiste

- Smar powierzchniowy: Niektóre materiały mają smar, środki smarne lub inne łatwopalne substancje na powierzchni. Podczas procesu cięcia laserowego w wysokiej temperaturze smary te mogą odparować i spowodować iskrzenie, a nawet zapalić powierzchnię materiału.

Niewłaściwe obchodzenie się z materiałem i jego przygotowanie

Materiał nie jest czysty

- Olej i pył: Jeśli powierzchnia materiału nie zostanie oczyszczona, resztki oleju, pyłu lub innych łatwopalnych substancji mogą łatwo zapalić się pod wpływem lasera podczas procesu cięcia. Pozostałości te nie tylko zwiększają ryzyko pożaru, ale mogą również wpłynąć na jakość cięcia.

Zbyt wysokie ułożenie materiałów

- Problem z rozpraszaniem ciepła: Zbyt grube ułożenie materiału utrudni skuteczne rozpraszanie ciepła, powodując lokalny wzrost temperatury, co z kolei zwiększa ryzyko pożaru. Nieprawidłowe ułożenie materiału może również spowodować, że wiązka lasera nie będzie ciąć równomiernie, zwiększając prawdopodobieństwo przegrzania.

Niewłaściwa metoda cięcia

- Niewłaściwe ustawienia lasera: Nieprawidłowa moc lasera, prędkość cięcia lub ustawienia ostrości mogą spowodować, że materiał będzie narażony na nadmierne ciepło podczas cięcia, co może spowodować pożar. Optymalizacja parametrów lasera ma kluczowe znaczenie dla zapobiegania pożarom.

Niewystarczające systemy wentylacji i wyciągu

Słaby układ wydechowy

- Dym i ciepło: Jeśli układ wydechowy urządzenia do cięcia laserowego nie jest wystarczająco skuteczny, dym i ciepło powstające w trakcie cięcia nie mogą zostać odprowadzone na czas, co powoduje gromadzenie się ciepła w obszarze cięcia i zwiększa ryzyko pożaru.

Filtr zatkany

- Zablokowanie przepływu powietrza: Jeśli filtry w systemie wyciągu powietrza nie są czyszczone lub wymieniane przez długi czas, może to spowodować zablokowanie przepływu powietrza, co wpłynie na odprowadzanie dymu i gorącego powietrza. W takim przypadku wydajność systemu wyciągowego jest zmniejszona, a ryzyko pożaru wzrasta.

Niewłaściwa konstrukcja wentylacji

- Nierozsądna konstrukcja: Nierozsądna konstrukcja wentylacji może prowadzić do nadmiernej temperatury w obszarze cięcia, zwiększając tym samym ryzyko pożaru. Dobry system wentylacji powinien zapewniać cyrkulację powietrza w obszarze cięcia, aby uniknąć nieprawidłowego wzrostu temperatury.

Awaria elektryczna i awaria podzespołów

Zwarcie elektryczne

- Awaria układu elektrycznego: Zwarcia elektryczne lub awarie obwodów w urządzeniach do cięcia laserowego mogą powodować pożary. Stabilność i bezpieczeństwo układu elektrycznego są kluczowe dla zapobiegania pożarom, a regularne kontrole i konserwacja podzespołów elektrycznych mogą skutecznie zmniejszyć ryzyko pożaru.

Starzejące się części

- Zużycie kabli i podzespołów: Jeśli kable i podzespoły sprzętu, które były używane przez długi czas, nie są wymieniane lub konserwowane na czas, mogą się starzeć i zużywać, powodując zwarcia lub przegrzanie, co może powodować pożary. Regularna wymiana i kontrola podzespołów sprzętu jest niezbędna, aby zapobiegać pożarom.

Awaria generatora laserowego

- Problem z generatorem laserowym: Awaria generatora laserowego lub głowicy tnącej może spowodować nieprawidłową moc lasera lub nawet przekroczenie bezpiecznego zakresu, powodując spalanie. Zapewnienie normalnej pracy i terminowej konserwacji generatora laserowego może pomóc zmniejszyć ryzyko pożaru.

Błąd operatora i brak przeszkolenia

Nieprawidłowa obsługa

- Nieprzestrzeganie przepisów: Jeśli operator nie obsługuje maszyny do cięcia laserowego zgodnie z procedurami obsługi sprzętu, takimi jak nieprawidłowe ustawienia, błędy obsługi itp., łatwo jest spowodować pożar. Szkolenie operatorów w celu zapewnienia, że są biegli w obsłudze sprzętu i metodach reagowania w sytuacjach awaryjnych, jest kluczem do zapobiegania pożarom.

Brak możliwości reagowania w sytuacjach kryzysowych

- Szkolenie w zakresie bezpieczeństwa pożarowego: Brak skutecznego szkolenia w zakresie bezpieczeństwa pożarowego spowoduje, że operatorzy nie będą w stanie podjąć właściwych środków awaryjnych w przypadku pożaru. Regularne ćwiczenia przeciwpożarowe i szkolenia w zakresie bezpieczeństwa mogą pomóc w poprawie zdolności reagowania na pożary.

Ignorowanie kontroli bezpieczeństwa

- Kontrola sprzętu i środowiska: Brak regularnej kontroli stanu sprzętu i środowiska pracy może skutkować przeoczeniem potencjalnych zagrożeń pożarowych. Ustanowienie systematycznego procesu kontroli bezpieczeństwa w celu zapewnienia bezpieczeństwa sprzętu i środowiska pracy jest ważnym środkiem zapobiegającym pożarom.

Środki bezpieczeństwa przeciwpożarowego

Odpowiednie techniki doboru i przygotowania materiałów

Użyj materiałów ogniotrwałych

- Materiały odporne na wysokie temperatury: Wybór materiałów odpornych na wysokie temperatury i ognioodpornych jako materiałów tnących, takich jak niektóre specjalne materiały ceramiczne lub stopy ogniotrwałe, może znacznie zmniejszyć ryzyko pożaru podczas procesu cięcia. Materiały te mogą wytrzymać wysokie temperatury podczas cięcia laserowego i zmniejszyć ryzyko pożaru.

Czyszczenie materiałów

- Czyszczenie powierzchni: Przed cięciem laserowym upewnij się, że powierzchnia materiału jest dokładnie oczyszczona, aby usunąć cały olej, kurz i inne łatwopalne zanieczyszczenia. Smar i kurz mogą łatwo generować iskry lub powodować zapłon podczas procesu cięcia laserowego, dlatego do czyszczenia powierzchni należy stosować odpowiednie metody, takie jak mycie, wycieranie lub czyszczenie strumieniowe.

Unikaj cięcia stosu

- Prawidłowe układanie: Unikaj układania materiałów zbyt wysoko, aby zapewnić skuteczne rozproszenie ciepła wytwarzanego podczas procesu cięcia. Jeśli materiały są układane zbyt wysoko, utrudni to rozproszenie ciepła, zwiększając tym samym ryzyko przegrzania i pożaru. Utrzymanie odpowiedniej wysokości układania materiałów pomoże utrzymać kontrolę temperatury w obszarze cięcia.

Zainstaluj skuteczne systemy wentylacji i wyciągu

Utrzymuj wentylację otwartą

- Dobra wentylacja: Upewnij się, że system wentylacji w obszarze cięcia laserowego jest dobry i w odpowiednim czasie odprowadza ciepło i dym wytwarzane podczas procesu cięcia. Dobrze wentylowane środowisko może skutecznie obniżyć lokalną temperaturę i zmniejszyć ryzyko pożaru.

Regularnie czyść filtr

- Konserwacja filtra: Regularnie czyść i wymieniaj filtry w systemie ekstrakcyjnym, aby upewnić się, że działają prawidłowo. Jeśli filtr zostanie zatkany, spowoduje to słaby przepływ powietrza, co zwiększy temperaturę w obszarze cięcia i zwiększy ryzyko pożaru.

Rozsądny projekt cyrkulacji powietrza

- Zoptymalizuj projekt wentylacji: Zaprojektuj rozsądny system przepływu powietrza, aby zapewnić swobodny przepływ powietrza w obszarze cięcia. Dobry projekt wentylacji może zapobiec przegrzaniu obszaru cięcia i pomóc kontrolować ryzyko pożaru.

Regularna konserwacja i przegląd urządzeń do cięcia laserowego

Inspekcja instalacji elektrycznej

- Bezpieczeństwo elektryczne: Regularnie sprawdzaj obwody i systemy elektryczne sprzętu do cięcia laserowego, aby upewnić się, że nie występują żadne zwarcia elektryczne lub problemy ze słabym kontaktem. Awaria elektryczna jest jedną z głównych przyczyn pożarów, a wczesne wykrycie i naprawa problemów z systemem elektrycznym może zapobiec potencjalnym zagrożeniom pożarowym.

Wymień starzejące się części

- Konserwacja komponentów: Regularnie wymieniaj stare lub zużyte kable i komponenty lasera. Stare komponenty mogą powodować awarie systemu lub przegrzanie, co może spowodować pożar. Zapewnienie, że wszystkie komponenty pozostają w dobrym stanie technicznym, jest kluczowe dla utrzymania bezpieczeństwa sprzętu.

Regularnie czyść głowicę tnącą

- Konserwacja głowicy tnącej: Regularnie czyść głowicę tnącą, aby upewnić się, że jest wolna od zanieczyszczeń lub kurzu. Brudna głowica tnąca może powodować nierównomierny promień lasera, generować nienormalnie wysokie temperatury i zwiększać ryzyko pożaru.

Szkolenie operatorów w zakresie przepisów przeciwpożarowych i procedur awaryjnych

Regularne szkolenie z zakresu bezpieczeństwa

- Szkolenie przeciwpożarowe: Operatorzy powinni regularnie szkolić się w zakresie bezpieczeństwa przeciwpożarowego, aby zwiększyć ich świadomość bezpieczeństwa i zdolność reagowania. Treść szkolenia powinna obejmować zapobieganie pożarom, specyfikacje obsługi sprzętu i procedury postępowania w sytuacjach awaryjnych, aby zapewnić, że operatorzy będą mogli skutecznie zapobiegać zagrożeniom pożarowym i reagować na nie.

Ćwiczenia reagowania kryzysowego

- Ćwiczenia przeciwpożarowe: Ćwiczenia reagowania na sytuacje awaryjne w przypadku pożaru są przeprowadzane regularnie, aby symulować kroki postępowania w przypadku pożaru. Poprzez ćwiczenia operatorzy mogą zapoznać się ze środkami awaryjnymi i poprawić swoją zdolność reagowania na rzeczywiste pożary.

Ścisłe wdrażanie procedur operacyjnych

- Przestrzeganie procedur: Upewnij się, że operatorzy ściśle przestrzegają procedur operacyjnych i przepisów bezpieczeństwa, aby zmniejszyć ryzyko pożaru spowodowanego błędami ludzkimi. Operatorzy powinni rozumieć wszystkie kroki operacyjne i wymogi bezpieczeństwa, aby uniknąć pożarów spowodowanych niewłaściwą obsługą.

Wdrażanie systemów gaśniczych i środków ochronnych

Wyposażony w sprzęt gaśniczy

- Konfiguracja gaśnicy: Zaopatrz się w odpowiedni sprzęt gaśniczy w pobliżu sprzętu do cięcia laserowego, taki jak gaśnica dwutlenkowa, gaśnica proszkowa itp. Upewnij się, że sprzęt gaśniczy jest w dobrym stanie i operator wie, jak go używać, aby mógł podjąć szybkie działania w przypadku pożaru.

Systemy alarmowe przeciwpożarowe

- Wykrywanie pożaru: Zainstaluj wydajny system wykrywania i alarmowania pożaru, aby wykrywać źródła ognia i na czas uruchamiać alarm. Systemy alarmów przeciwpożarowych powinny być regularnie testowane i konserwowane, aby zapewnić ich prawidłowe działanie w sytuacjach awaryjnych.

Środki ochrony izolacji termicznej

- Ochrona izolacji termicznej: Zainstaluj urządzenia ochrony izolacji termicznej, takie jak panele ognioodporne lub warstwy izolacyjne w kluczowych miejscach, aby zapobiec rozprzestrzenianiu się ognia. Ochrona izolacji termicznej może skutecznie zmniejszyć wpływ wysokich temperatur na sprzęt i środowisko pracy oraz poprawić ogólne bezpieczeństwo.

Zgodność z przepisami i standardami branżowymi

Przestrzegaj lokalnych przepisów przeciwpożarowych i norm środowiskowych

- Zgodność: Firmy muszą rozumieć i przestrzegać przepisów przeciwpożarowych i norm środowiskowych obowiązujących na ich obszarze. Obejmuje to zrozumienie odpowiednich praw, przepisów, norm i specyfikacji oraz stosowanie ich do projektowania, instalacji i obsługi urządzeń do cięcia laserowego. Lokalne straże pożarne i agencje ochrony środowiska zazwyczaj wydają szczegółowe wymagania, a firmy muszą być na bieżąco z tymi przepisami i ich przestrzegać.

- Przegląd zgodności: Regularnie przeglądaj i aktualizuj zapisy firmy dotyczące bezpieczeństwa przeciwpożarowego i zgodności z przepisami środowiskowymi. Upewnij się, że sprzęt do cięcia laserowego i procedury operacyjne spełniają najnowsze wymogi regulacyjne i wprowadź niezbędne zmiany i ulepszenia. Przeglądy zgodności pomagają zapobiegać ryzyku prawnemu i grzywnom, jednocześnie poprawiając poziom zarządzania bezpieczeństwem firmy.

Okresowa kontrola i certyfikacja sprzętu

- Kontrola sprzętu: Regularnie przeprowadzaj kompleksowe kontrole sprzętu do cięcia laserowego, w tym kluczowych komponentów, takich jak systemy elektryczne, systemy chłodzenia, systemy wentylacyjne i generatory laserowe. Treść kontroli powinna obejmować testy funkcjonalne sprzętu, ocenę bezpieczeństwa i wykrywanie potencjalnych usterek. Poprzez regularne kontrole upewnij się, że sprzęt jest w dobrym stanie technicznym podczas użytkowania i może skutecznie zapobiegać ryzyku pożaru.

- Normy certyfikacji: Uzyskaj i utrzymuj certyfikaty sprzętu, w tym, ale nie wyłącznie, certyfikat ISO, certyfikat CE itp. Certyfikaty te wskazują, że sprzęt spełnia międzynarodowe normy i wymogi bezpieczeństwa, pomagając firmom poprawić konkurencyjność rynkową i reputację swoich produktów. Agencje certyfikujące przeprowadzą rygorystyczne audyty i testy, aby zapewnić bezpieczeństwo i wydajność środowiskową sprzętu.

Postępuj zgodnie z najlepszymi praktykami branżowymi i standardowymi procedurami operacyjnymi

- Najlepsze praktyki: Postępuj zgodnie z najlepszymi praktykami w branży, aby zapewnić, że użytkowanie i konserwacja sprzętu do cięcia laserowego spełniają najwyższe standardy bezpieczeństwa i ochrony środowiska. Obejmuje to przyjęcie zaawansowanych technologii i materiałów, wdrożenie skutecznych środków bezpieczeństwa i optymalizację procedur operacyjnych. Stowarzyszenia branżowe i organizacje zawodowe zazwyczaj publikują stosowne wytyczne dotyczące najlepszych praktyk, do których firmy powinny się aktywnie odwoływać i które powinny przyjmować.

- Standardowe procedury operacyjne: Ustal i wdróż standardowe procedury operacyjne (SOP) obejmujące obsługę sprzętu, konserwację, kontrole bezpieczeństwa i reagowanie w sytuacjach awaryjnych. Standardowe procedury operacyjne powinny szczegółowo określać kroki operacyjne, środki ostrożności i środki awaryjne, aby zapewnić, że operatorzy będą ich przestrzegać, aby zmniejszyć ryzyko błędów ludzkich i pożaru. Regularnie szkol operatorów, aby upewnić się, że znają i przestrzegają tych procedur.

Ciągłe doskonalenie i aktualizacje

- Ciągłe doskonalenie: Firmy powinny stale oceniać i ulepszać systemy zarządzania bezpieczeństwem, włączać nowe technologie i standardy oraz zwiększać bezpieczeństwo sprzętu i operacji. Wdrażając środki ciągłego doskonalenia, firmy mogą skutecznie reagować na zmieniające się wymagania regulacyjne i wyzwania branżowe oraz utrzymywać wydajność, bezpieczeństwo i ekologiczność sprzętu.

- Aktualizacje technologiczne: Śledź nowe technologie i rozwój w branży oraz aktualizuj i ulepszaj sprzęt w odpowiednim czasie, aby poprawić bezpieczeństwo i wydajność. Nowe technologie mogą zapewnić bardziej zaawansowaną ochronę bezpieczeństwa i funkcje ochrony środowiska, pomagając firmom utrzymać wiodącą pozycję w dziedzinie cięcia laserowego.

Strategie łagodzenia skutków pożarów

Natychmiast przestań biec

- Zatrzymanie awaryjne: Po znalezieniu oznak pożaru operator powinien natychmiast nacisnąć przycisk zatrzymania awaryjnego lub wyłączyć zasilanie urządzenia, aby zatrzymać pracę maszyny do cięcia laserowego. Maszyna do cięcia laserowego będzie generować wysoką temperaturę i wysoką energię podczas pracy. Szybkie zatrzymanie pracy może zmniejszyć ciągłe uwalnianie źródła ognia i ciepła oraz zapobiec rozprzestrzenianiu się ognia.

Wdrażanie procedur awaryjnych

- Plan reagowania w sytuacjach awaryjnych: Operatorzy powinni działać szybko zgodnie z procedurami przeciwpożarowymi ustalonymi przez firmę. Procedury awaryjne zazwyczaj obejmują takie kroki, jak alarm, ewakuacja i gaszenie pożaru. Upewnij się, że wszyscy pracownicy znają i rozumieją procedury awaryjne oraz mogą podejmować szybkie i skuteczne działania w przypadku pożaru.

- Alarm: Natychmiast aktywuj system alarmu przeciwpożarowego i powiadom cały personel o konieczności ewakuacji. System alarmowy powinien mieć wystarczającą głośność i znaki ostrzegawcze, aby zapewnić, że każdy pracownik usłyszy i podejmie działania na czas.

Priorytetowe traktowanie bezpieczeństwa personelu

- Ewakuacja ludzi: Ewakuuj wszystkich ludzi na miejscu szybko, ale w sposób uporządkowany i upewnij się, że wszyscy pracownicy i goście szybko opuszczą miejsce pożaru. Nie próbuj ratować przedmiotów podczas ewakuacji, aby zapobiec uwięzieniu ludzi lub zwiększyć ryzyko pożaru.

- Drogi ewakuacyjne: Upewnij się, że drogi ewakuacyjne są drożne i wyraźnie oznaczone, aby uniknąć dymu lub płomieni z pożaru utrudniających ewakuację ludzi. Regularnie sprawdzaj i utrzymuj drogi ewakuacyjne, aby zapewnić ich normalne funkcjonowanie.

Używaj odpowiedniego sprzętu gaśniczego

- Wybór sprzętu gaśniczego: Na wczesnym etapie pożaru należy używać sprzętu gaśniczego odpowiedniego do pożarów maszyn do cięcia laserowego. Typowy sprzęt gaśniczy obejmuje gaśnice na dwutlenek węgla, gaśnice proszkowe itp. Gaśnice te mogą skutecznie gasić pożary urządzeń elektrycznych lub pożary materiałów.

- Umiejętności gaszenia pożaru: Operator powinien znać zasady korzystania z gaśnic, wybierać odpowiednie gaśnice w zależności od wielkości i rodzaju pożaru oraz stosować prawidłowe umiejętności gaszenia pożaru. Unikaj używania wody do gaszenia pożarów, ponieważ woda może powodować ryzyko porażenia prądem elektrycznym urządzeń elektrycznych.

Regularnie sprawdzaj i konserwuj sprzęt przeciwpożarowy

- Kontrola sprzętu: Regularnie sprawdzaj sprzęt gaśniczy, w tym ciśnienie, datę ważności i stan działania gaśnicy. Upewnij się, że gaśnica może być normalnie używana w nagłych wypadkach. Sprawdź wszystkie części systemu gaśniczego, takie jak zraszacze, pompy i źródła wody, aby upewnić się, że działają prawidłowo.

- Rejestry konserwacji: Prowadź szczegółowe rejestry konserwacji sprzętu gaśniczego, rejestrując każdą inspekcję i naprawę. Regularnie konserwuj i wymieniaj sprzęt, aby mieć pewność, że system gaśniczy jest zawsze w dobrym stanie technicznym.

Szkolenia i ćwiczenia

- Szkolenie pracowników: Regularnie przeprowadzaj szkolenia dotyczące bezpieczeństwa przeciwpożarowego dla pracowników, w tym identyfikację pożaru, reagowanie na sytuacje awaryjne, korzystanie z gaśnic i procedury ewakuacyjne. Szkolenie powinno obejmować wszystkie możliwe sytuacje awaryjne, aby zapewnić, że pracownicy mają niezbędną wiedzę i umiejętności.

- Ćwiczenia awaryjne: Regularnie przeprowadzaj ćwiczenia awaryjne przeciwpożarowe, aby symulować rzeczywiste scenariusze pożarów i poprawić zdolność pracowników do reagowania na pożary. Ćwiczenia powinny obejmować cały proces od alarmu przeciwpożarowego do ewakuacji personelu, gaszenia pożaru i zgłaszania.

Rozwiązywanie typowych problemów i nieporozumień

Kontrola ryzyka pożaru urządzeń do cięcia laserowego

- Rzeczywisty poziom ryzyka: Chociaż sprzęt do cięcia laserowego działa w środowisku o wysokiej temperaturze, jego konstrukcja i specyfikacje operacyjne są ukierunkowane na zmniejszenie ryzyka pożaru. Nowoczesny sprzęt do cięcia laserowego jest wyposażony w szereg funkcji bezpieczeństwa, takich jak automatyczne urządzenia wyłączające i wydajne systemy chłodzenia, które mogą skutecznie zapobiegać przegrzaniu i potencjalnym pożarom. Kanały wewnętrzne i konstrukcja przepływu powietrza sprzętu są starannie obliczone, aby zapewnić, że ciepło może być prawidłowo rozpraszane podczas procesu cięcia.

Optymalizacja procedur operacyjnych

- Wybór i przygotowanie materiałów: Wybierz odpowiednie materiały do cięcia i upewnij się, że zostały one oczyszczone przed cięciem. Usunięcie oleju, pyłu i innych łatwopalnych zanieczyszczeń może znacznie zmniejszyć ryzyko pożaru. Prawidłowe układanie materiałów w stosy, aby uniknąć układania ich zbyt wysoko lub utrudniania odprowadzania ciepła, jest również kluczowym środkiem zmniejszającym ryzyko pożaru.

- Konfiguracja i monitorowanie: Prawidłowe ustawienie parametrów maszyny do cięcia laserowego, takich jak moc lasera, prędkość cięcia i przepływ powietrza, może skutecznie kontrolować ciepło podczas procesu cięcia. Operatorzy powinni ściśle przestrzegać instrukcji obsługi sprzętu i monitorować proces cięcia w czasie rzeczywistym, aby wykrywać i obsługiwać nieprawidłowe sytuacje w odpowiednim czasie.

Regularna kontrola i konserwacja

- Konserwacja sprzętu: Regularnie konserwuj i sprawdzaj sprzęt do cięcia laserowego, w tym systemy elektryczne, systemy chłodzenia, systemy wentylacji i wydechowe. Upewnij się, że wszystkie komponenty działają prawidłowo, aby uniknąć pożarów spowodowanych starzeniem się lub awarią sprzętu. Regularnie czyść głowicę tnącą i filtr sprzętu, aby zapobiec gromadzeniu się kurzu i odpadów, co jest również ważnym środkiem zapobiegającym pożarom.

- Wykrywanie usterek: Regularnie wykrywaj usterki sprzętu, zwłaszcza stan obwodów elektrycznych i generatorów laserowych. Wczesne wykrywanie potencjalnych problemów i napraw może skutecznie zmniejszyć ryzyko pożaru spowodowanego awarią sprzętu.

Trening i edukacja

- Szkolenie operatorów: Przeszkol operatorów w zakresie bezpieczeństwa przeciwpożarowego i obsługi sprzętu, aby upewnić się, że rozumieją, jak bezpiecznie obsługiwać maszynę do cięcia laserowego. Szkolenie powinno obejmować środki zapobiegania pożarom, procedury awaryjne i korzystanie z gaśnic. Dobre szkolenie może poprawić świadomość bezpieczeństwa operatorów i ich zdolność reagowania w sytuacjach awaryjnych.

- Ćwiczenia awaryjne: Regularnie przeprowadzaj ćwiczenia awaryjne w przypadku pożaru, aby zapoznać operatorów z procedurami awaryjnymi i drogami ewakuacyjnymi. Ćwiczenia mogą pomóc pracownikom podjąć szybkie i uporządkowane działania, gdy faktycznie wybuchnie pożar, zmniejszając szkody spowodowane przez pożar.

Podsumowując, chociaż urządzenia do cięcia laserowego działają w środowisku o wysokiej temperaturze, ryzyko pożaru można kontrolować do najniższego poziomu poprzez optymalizację procedur operacyjnych, regularne kontrole sprzętu oraz szkolenia i edukację. Zrozumienie cech sprzętu i podjęcie skutecznych środków bezpieczeństwa może znacznie zmniejszyć występowanie pożarów podczas cięcia laserowego, zapewniając tym samym bezpieczeństwo sprzętu i personelu.

Podsumować

Uzyskaj rozwiązania laserowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.