Czy czyszczenie laserowe można stosować na delikatnych materiałach bez ryzyka ich uszkodzenia?

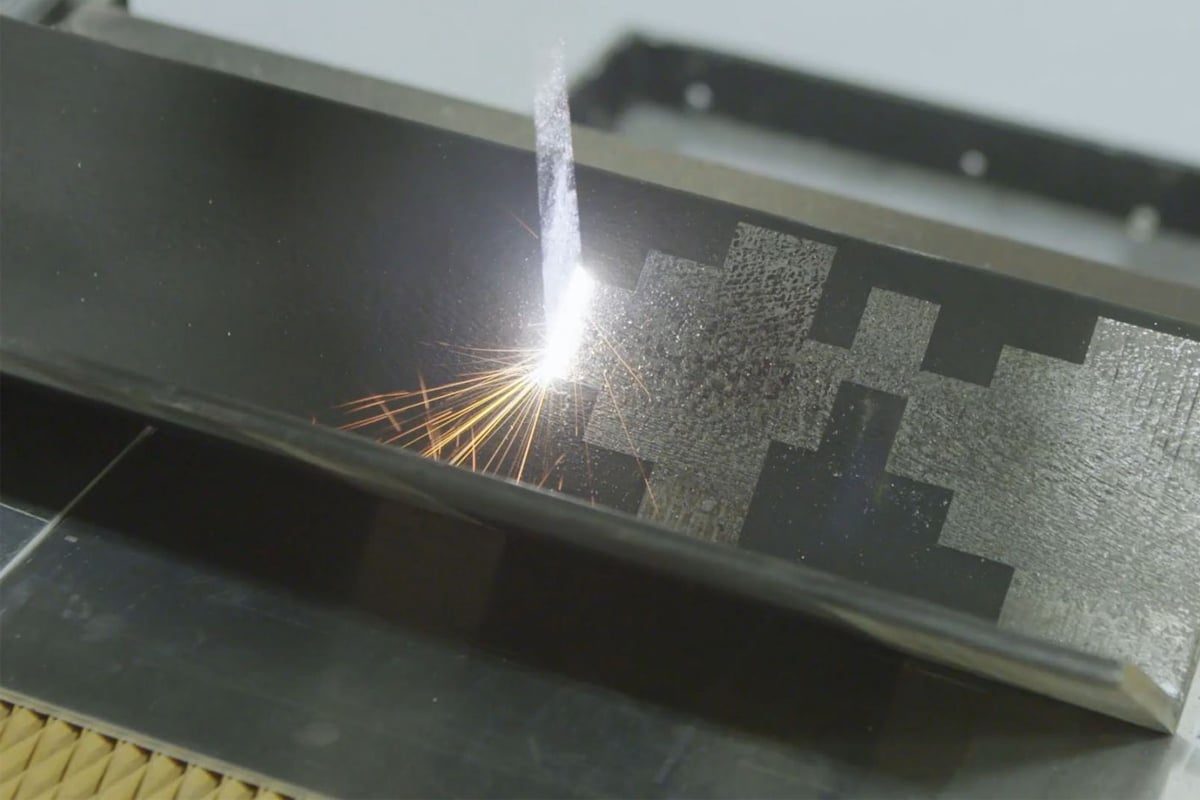

Jako innowacyjna technologia, czyszczenie laserowe jest szeroko stosowane w ostatnich latach. Naświetla powierzchnię docelową wiązką lasera o wysokiej energii, aby dokładnie usunąć rdzę powierzchniową, brud, tlenki, powłoki lub inne zanieczyszczenia, zapewniając w ten sposób wydajne i przyjazne dla środowiska czyszczenie. Technologia ta nie tylko poprawia dokładność i wydajność procesu czyszczenia, ale także zmniejsza ilość odpadów i zużycie chemikaliów spowodowane tradycyjnymi metodami. Jednak w przypadku niektórych szczególnie wrażliwych materiałów, takich jak relikwie kulturowe, komponenty elektroniczne lub części lotnicze, stosowanie technologii czyszczenia laserowego należy traktować ostrożnie. Ponieważ materiały te zwykle mają wysoką wartość lub specyficzne właściwości fizyczne i chemiczne, ich potencjalne ryzyko uszkodzenia stało się przedmiotem uwagi. Na przykład starożytne relikwie kulturowe mogą powodować zmiany w strukturze powierzchni lub utratę oryginalnej tekstury z powodu wysokiej energii lasera; komponenty elektroniczne mogą powodować degradację wydajności obwodów z powodu efektu cieplnego lasera; a części lotnicze muszą zwracać szczególną uwagę na mikropęknięcia, które mogą powstawać podczas czyszczenia laserowego, co może mieć wpływ na ogólną wytrzymałość i żywotność materiału. Dlatego przy stosowaniu technologii czyszczenia laserowego w tych wrażliwych dziedzinach należy przeprowadzić szczegółową ocenę i regulację, aby mieć pewność, że nie dojdzie do nieodwracalnego uszkodzenia materiału. W tym artykule szczegółowo zbadamy potencjał zastosowania technologii czyszczenia laserowego w tych wrażliwych dziedzinach i przeanalizujemy, czy spowoduje ona znaczne uszkodzenie materiału.

Spis treści

Dowiedz się więcej o technologii czyszczenia laserowego

Technologia czyszczenia laserowego to bezkontaktowa metoda czyszczenia, która wykorzystuje wiązkę lasera o wysokiej energii do napromieniowania powierzchni obiektu w celu usunięcia zanieczyszczeń, takich jak brud, tlenki, smary i powłoki. W ostatnich latach technologia ta stopniowo stała się jednym z preferowanych procesów czyszczenia w różnych gałęziach przemysłu ze względu na wysoką wydajność, ochronę środowiska i precyzję.

Jak działa czyszczenie laserowe

Podstawową zasadą czyszczenia laserowego jest użycie wiązki lasera o wysokiej energii do interakcji z zanieczyszczeniami lub niechcianymi powłokami na powierzchni obiektu. Energia lasera jest skupiona na bardzo małym obszarze, powodując natychmiastowe nagrzewanie się, rozszerzanie lub odparowywanie zanieczyszczeń, a następnie ich usuwanie. Podczas procesu czyszczenia energia lasera może zostać pochłonięta przez warstwę zanieczyszczeń bez wpływu na strukturę obiektu. Proces ten dzieli się na kilka mechanizmów, w tym głównie:

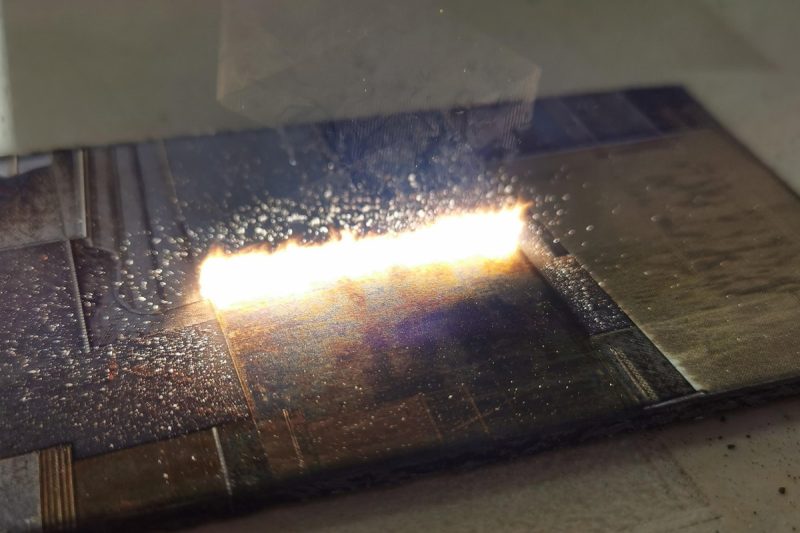

- Rozkład termiczny: Laser podgrzewa materiał docelowy do temperatury rozkładu, powodując jego odparowanie lub wyparowanie.

- Efekt fotociśnienia: Fala uderzeniowa generowana przez laser powoduje oderwanie zanieczyszczeń od powierzchni.

- Peeling laserowy pulsacyjny: Lasery pulsacyjne służą do usuwania zanieczyszczeń z powierzchni skóry bez uszkadzania znajdującego się pod nią podłoża.

Główne zalety czyszczenia laserowego

Główne zalety czyszczenie laserowe nie tylko zapewniają nowe możliwości dla różnych zastosowań w czyszczeniu przemysłowym, ale także odgrywają kluczową rolę w poprawie wydajności produkcji, zmniejszaniu wpływu na środowisko i ochronie wrażliwych materiałów. Poniżej znajduje się szczegółowe wyjaśnienie kilku jego głównych zalet:

Wysoka dokładność

Właściwości skupiające wiązki laserowej umożliwiają osiągnięcie niezwykle wysokiego poziomu precyzji. Systemy czyszczenia laserowego mogą celować w bardzo małe obszary na powierzchni docelowej w celu czyszczenia bez wpływu na otaczający materiał. W przypadku zastosowań wymagających usuwania zanieczyszczeń, rdzy lub powłok ze złożonych lub delikatnych struktur, takich jak czyszczenie form, renowacja zabytków kultury lub czyszczenie mikroelektroniki, czyszczenie laserowe umożliwia wykonywanie operacji bezinwazyjnych. Ta wysoce kontrolowana precyzja sprawia, że jest to idealne rozwiązanie dla branż wymagających ścisłej kontroli jakości i szczegółowych wymagań.

Wysoka skuteczność czyszczenia

Czyszczenie laserowe wykorzystuje wiązkę lasera o wysokiej energii do szybkiego odparowania i usunięcia zanieczyszczeń powierzchniowych, takich jak smar, rdza, powłoki i warstwy tlenków. Jego niezwykle krótki czas impulsu i możliwość szybkiego skanowania znacznie skracają całkowity czas czyszczenia, tym samym poprawiając wydajność produkcji. W porównaniu z tradycyjnymi metodami czyszczenia, takimi jak piaskowanie lub czyszczenie chemiczne, czyszczenie laserowe jest nie tylko szybsze, ale także skraca przestoje, zapewniając jednocześnie jakość, znacznie optymalizując proces produkcyjny.

Przyjazny dla środowiska i bezpieczny

Technologia czyszczenia laserowego jest uważana za jedną z ekologicznych i przyjaznych dla środowiska opcji. W przeciwieństwie do tradycyjnych metod czyszczenia chemicznego, czyszczenie laserowe nie wykorzystuje żadnych chemikaliów ani rozpuszczalników, więc nie powstają żadne szkodliwe odpady chemiczne. Usuwa zanieczyszczenia lub powłoki wyłącznie za pomocą wiązek laserowych, nie powodując wtórnego zanieczyszczenia operatorów ani środowiska. Ponadto dym lub mikrocząsteczki generowane podczas czyszczenia laserowego mogą być zbierane przez specjalistyczne urządzenia filtrujące, co jeszcze bardziej zmniejsza wpływ na środowisko. W przypadku branż o rygorystycznych wymaganiach dotyczących ochrony środowiska czyszczenie laserowe jest bezpieczną i wydajną alternatywą.

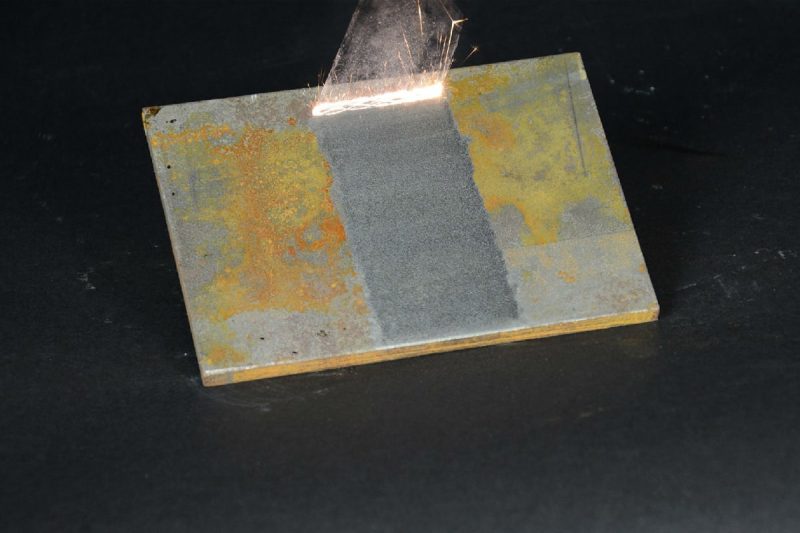

Wysoce adaptowalny

Czyszczenie laserowe nie ogranicza się do określonego rodzaju materiału. Może być stosowane do różnych podłoży, takich jak metal, szkło, kamień, materiały kompozytowe, a nawet plastik. Ta wszechstronność sprawia, że jest szeroko stosowane w takich branżach jak przemysł lotniczy, produkcja samochodów i renowacja budynków. Niezależnie od tego, czy chodzi o usuwanie rdzy z powierzchni metalu, czy czyszczenie warstwy tlenkowej na szkle, czyszczenie laserowe może przetwarzać różne materiały w sposób nieniszczący i zapewniać spójne rezultaty czyszczenia.

Proces bezkontaktowy

Ponieważ czyszczenie laserowe jest procesem bezkontaktowym, nie stosuje się żadnego naprężenia mechanicznego na powierzchnię docelową podczas procesu czyszczenia, co czyni go szczególnie odpowiednim do czyszczenia delikatnych, wrażliwych lub cennych materiałów. Na przykład czyszczenie laserowe może czyścić wrażliwe materiały, takie jak zabytki kultury i dzieła sztuki, bez uszkadzania ich struktury powierzchni. Ponadto podczas czyszczenia sprzętu przemysłowego unika się zużycia spowodowanego tarciem fizycznym, co wydłuża żywotność sprzętu.

Czyszczenie laserowe szybko staje się narzędziem z wyboru w nowoczesnym czyszczeniu przemysłowym i technicznym ze względu na precyzję, wydajność, przyjazność dla środowiska, wszechstronność i zalety bezkontaktowe. Te cechy nie tylko spełniają surowe wymagania różnych branż, ale także zapewniają nowe sposoby zrównoważonego rozwoju i wysokiej jakości produkcji.

Czy czyszczenie laserowe uszkodzi delikatne materiały?

Technologia czyszczenia laserowego zapewnia możliwość czyszczenia różnych delikatnych materiałów, ale należy zachować szczególną ostrożność podczas obchodzenia się z tymi materiałami. Efekt czyszczenia i to, czy delikatne materiały zostaną uszkodzone, zależy głównie od połączenia kilku kluczowych czynników:

Charakterystyka samego materiału

Wymagania dotyczące czyszczenia wrażliwych materiałów zależą przede wszystkim od właściwości fizycznych i chemicznych samego materiału. Na przykład materiały wrażliwe na ciepło, takie jak materiały syntetyczne, tworzywa sztuczne i guma, mogą się topić, odkształcać lub blaknąć z powodu akumulacji ciepła przez laser. Jednocześnie historyczne artefakty, takie jak starożytne artefakty, archiwa papierowe lub delikatne dzieła sztuki, są również łatwo narażone na ciepło lub wibracje generowane podczas procesu czyszczenia laserowego ze względu na ich starzenie się i kruchość. W przypadku tych materiałów parametry lasera muszą być ustawione bardzo dokładnie, aby zapewnić usunięcie zanieczyszczeń bez uszkodzenia samego materiału.

Złożoność morfologii powierzchni

Niektóre materiały mają bardzo złożone mikrostruktury lub grawerunki na swoich powierzchniach, takie jak linie w skali mikronów w precyzyjnych komponentach elektronicznych, grawerowane dzieła sztuki lub wysoce precyzyjne części mechaniczne. Złożoność tych materiałów oznacza, że są one niezwykle wrażliwe na energię i impulsy lasera. Nadmierna energia może spowodować uszkodzenie lub odkształcenie mikrostruktury, szczególnie w zastosowaniach wymagających tekstury powierzchni i integralności funkcjonalnej. Aby uniknąć uszkodzeń, moc lasera, czas trwania impulsu i położenie ogniska muszą być starannie dostosowane, aby zapewnić, że laser działa tylko na zanieczyszczenia lub nieczystości bez wpływu na materiał bazowy.

Precyzyjna kontrola parametrów lasera

Kluczem do czyszczenia laserowego jest precyzyjna kontrola parametrów, w tym długości fali, czasu trwania impulsu, częstotliwości i mocy wyjściowej lasera. Odpowiednie ustawienia parametrów są kluczowe dla różnych materiałów. Zbyt duża moc może spowodować stopienie lub ablację powierzchni materiału, a zbyt długi czas trwania impulsu może spowodować akumulację ciepła i negatywnie wpłynąć na strukturę materiału. Wybór długości fali jest ściśle związany z charakterystyką absorpcji materiału. Jeśli materiał zbyt mocno pochłania światło lasera o określonej długości fali, może dojść do uszkodzenia termicznego. Dlatego podczas czyszczenia wrażliwych materiałów operatorzy muszą optymalizować parametry lasera za pomocą eksperymentów lub środków technicznych, aby znaleźć idealne ustawienia, które mogą skutecznie usuwać zanieczyszczenia bez uszkadzania materiału.

Wpływ czyszczenia środowiska

Efekt czyszczenia laserowego jest również ściśle związany z warunkami środowiskowymi operacji, szczególnie podczas czyszczenia materiałów o wysokiej precyzji lub wrażliwych. Temperatura otoczenia, wilgotność i zanieczyszczenia w powietrzu mogą mieć wpływ na proces czyszczenia. Na przykład wyższe temperatury otoczenia mogą nasilać rozszerzalność cieplną lub uszkodzenia cieplne materiału, podczas gdy nadmierna wilgotność może zmieniać właściwości absorpcyjne powierzchni materiału. Ponadto przepływ powietrza podczas procesu czyszczenia musi być również kontrolowany, aby zapobiec ponownemu zanieczyszczeniu obszaru czyszczenia przez dym i cząsteczki generowane przez laser.

Krótko mówiąc, chociaż czyszczenie laserowe jest wydajną i przyjazną dla środowiska technologią czyszczenia, właściwości materiału, morfologia powierzchni, parametry lasera i warunki środowiskowe muszą być w pełni analizowane i dostosowywane podczas przetwarzania wrażliwych materiałów. Poprzez zastosowanie odpowiednich środków technicznych czyszczenie laserowe może skutecznie usuwać zanieczyszczenia powierzchniowe, zachowując integralność materiału i zapewniając idealne efekty czyszczenia.

Czynniki wpływające na przydatność materiałów wrażliwych

Przy podejmowaniu decyzji, czy wrażliwy materiał nadaje się do czyszczenia laserowego, należy dokładnie przeanalizować wiele czynników, aby mieć pewność, że sam materiał nie zostanie uszkodzony podczas czyszczenia. Poniżej znajduje się szczegółowy opis kilku kluczowych czynników, które wpływają na przydatność czyszczenia laserowego wrażliwych materiałów:

Skład materiału

Skład materiału bezpośrednio determinuje jego reakcję na energię lasera. Różne materiały mają różne właściwości absorpcji i odbicia dla określonych długości fal światła laserowego. Na przykład materiały metalowe mają zazwyczaj wyższe wskaźniki absorpcji dla krótszej długości fali światła laserowego, co ułatwia usuwanie zanieczyszczeń powierzchniowych podczas czyszczenia laserowego. Jednak niektóre materiały ceramiczne i organiczne, takie jak tworzywa sztuczne i kompozyty, mogą mieć słabszą absorpcję światła laserowego, większe odbicie i wyższą wrażliwość na ciepło, więc są podatne na odkształcenia, ablację lub blaknięcie pod wpływem światła laserowego.

Ponadto współczynnik rozszerzalności cieplnej i przewodnictwo cieplne materiału są również ważnymi czynnikami. Materiały o większych współczynnikach rozszerzalności cieplnej są podatne na pękanie lub łuszczenie powierzchni z powodu naprężeń cieplnych podczas czyszczenia laserowego, podczas gdy materiały o niższym przewodnictwie cieplnym mogą powodować lokalne przegrzanie z powodu koncentracji energii lasera, co uszkadza strukturę materiału. Dlatego zrozumienie cech składu materiału i rozsądny wybór parametrów lasera są kluczowe dla zapewnienia, że czyszczenie laserowe jest odpowiednie dla wrażliwych materiałów.

Ustawianie parametrów lasera

Efekt czyszczenia laserowego i adaptowalność materiałów zależą w dużej mierze od ustawienia parametrów lasera, w tym długości fali, energii impulsu, częstotliwości i czasu trwania lasera. Różne materiały mają różne zdolności absorpcyjne dla laserów o różnych długościach fali. Na przykład niektóre tworzywa sztuczne lub materiały organiczne mogą absorbować zbyt dużo laserów bliskiej podczerwieni, co powoduje uszkodzenie powierzchni, dlatego konieczne jest wybranie odpowiedniej długości fali lasera, aby uniknąć przegrzania.

Ponadto ustawienie energii impulsu musi być szczególnie ostrożne. W przypadku materiałów wrażliwych zbyt wysoka energia impulsu może powodować topienie lub gromadzenie się naprężeń mechanicznych na powierzchni materiału, podczas gdy zbyt długi czas trwania impulsu może powodować gromadzenie się ciepła i ostatecznie powodować uszkodzenia termiczne materiału. Niższe częstotliwości impulsów są na ogół bardziej odpowiednie do czyszczenia materiałów kruchych lub wrażliwych na ciepło, ponieważ pozwalają materiałowi mieć wystarczająco dużo czasu na rozproszenie ciepła po każdym impulsie, zmniejszając tym samym ryzyko uszkodzenia. Dlatego podczas obróbki materiałów wrażliwych kluczowe jest dokładne dostosowanie tych parametrów lasera, aby zapewnić równowagę między efektem czyszczenia a bezpieczeństwem materiału.

Obróbka powierzchni materiału i stan

Charakterystyka powierzchni materiałów ma znaczący wpływ na skuteczność i bezpieczeństwo czyszczenia laserowego. Obecność powłok, tlenków lub innych warstw wstępnej obróbki na powierzchni materiału jest ważnym czynnikiem w określaniu szybkości absorpcji lasera. Na przykład warstwa tlenku na powierzchni metalu może zazwyczaj skutecznie absorbować energię lasera, ułatwiając jej usunięcie. Jednak jeśli powłoka jest zbyt cienka lub zbyt delikatna, czyszczenie laserowe może uszkodzić podłoże.

Ponadto szorstkość powierzchni jest również czynnikiem wpływającym. Szorstkie powierzchnie powodują nierównomierne rozłożenie energii lasera, co może powodować lokalne przegrzanie w niektórych obszarach. Należy również wziąć pod uwagę rodzaj, grubość i jednorodność zanieczyszczeń. Różne rodzaje zanieczyszczeń (takie jak smar, rdza, farba itp.) mają różne właściwości absorpcyjne dla laserów i mogą wymagać różnych strategii czyszczenia. Aby mieć pewność, że wrażliwe materiały nie zostaną uszkodzone, należy dokładnie przeanalizować stan ich powierzchni i dostosować parametry czyszczenia do rzeczywistych potrzeb.

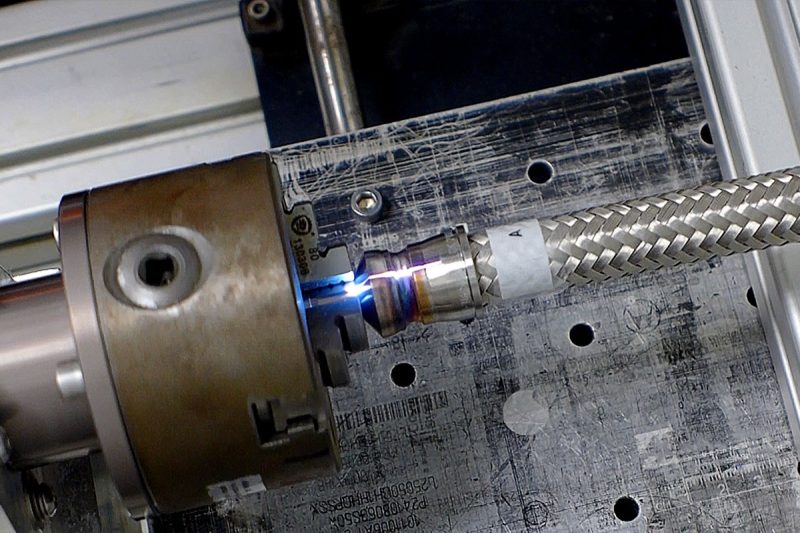

Systemy i sterowanie dostarczaniem lasera

Wysokoprecyzyjny system transmisji laserowej to kolejny kluczowy czynnik zapewniający czyszczenie wrażliwych materiałów bez błędów lub uszkodzeń. Jakość, dokładność ogniskowania i rozkład energii wiązki laserowej muszą być wysoce spójne, aby zapewnić stabilność procesu czyszczenia. Wszelkie odchylenia, rozproszenie lub nierównomierny rozkład wiązki laserowej mogą prowadzić do nierównomiernego czyszczenia i uszkodzenia materiału.

Nowoczesne systemy czyszczenia laserowego są wyposażone w zaawansowane technologie transmisji optycznej i sterowania, które mogą monitorować i regulować parametry lasera podczas procesu czyszczenia w czasie rzeczywistym. Na przykład, za pomocą systemu sterowania sprzężeniem zwrotnym, operator może regulować moc wyjściową lasera w czasie rzeczywistym zgodnie z temperaturą powierzchni lub zmianami współczynnika odbicia materiału, aby zapobiec nadmiernemu czyszczeniu. Ponadto, zautomatyzowany system może być również wstępnie zaprogramowany zgodnie z charakterystyką różnych materiałów, aby zapewnić, że każde czyszczenie jest przeprowadzane w bezpiecznym zakresie. Te wysoce precyzyjne systemy znacznie zmniejszają ryzyko uszkodzenia delikatnych materiałów podczas procesu czyszczenia.

Dzięki starannej ocenie tych kluczowych czynników czyszczenie laserowe może osiągnąć pożądane rezultaty w zastosowaniach z wrażliwymi materiałami, zapewniając jednocześnie, że materiał nie zostanie uszkodzony. Operatorzy muszą opracować odpowiedni plan czyszczenia w oparciu o każdy czynnik, aby osiągnąć wydajny i bezpieczny proces czyszczenia.

Czyszczenie laserowe materiałów wrażliwych

Czyszczenie laserowe stało się niezbędnym narzędziem w wielu branżach ze względu na wysoką precyzję i elastyczność w przetwarzaniu wrażliwych materiałów. Poniżej przedstawiono niektóre ważne obszary zastosowań technologii czyszczenia laserowego w przypadku wrażliwych materiałów:

Restauracja dzieł sztuki i ochrona dziedzictwa kulturowego

Technologia czyszczenia laserowego jest szeroko stosowana w renowacji dzieł sztuki i ochronie starożytnych zabytków kultury, szczególnie w przypadku niektórych niezwykle wrażliwych i niezastąpionych zabytków kultury i dzieł sztuki. W tych zastosowaniach tradycyjne chemiczne lub mechaniczne metody czyszczenia mogą powodować nieodwracalne uszkodzenia powierzchni zabytku kultury, podczas gdy czyszczenie laserowe może zapewnić delikatne i nieniszczące czyszczenie dzięki bezkontaktowej obsłudze i regulowanej energii lasera. Na przykład technologia czyszczenia laserowego jest stosowana do usuwania brudu, sadzy, wapna lub innych warstw tlenków na rzeźbach, obrazach, muralach i budynkach. Dzięki precyzyjnej kontroli długości fali i mocy lasera proces czyszczenia może usuwać zanieczyszczenia powierzchniowe w sposób ukierunkowany, nie uszkadzając podłoża, zapewniając integralność zabytku kultury i zachowanie jego wartości historycznej.

Produkcja elektroniki i półprzewodników

W przemyśle półprzewodnikowym i mikroelektronicznym dokładność czyszczenia laserowego ma kluczowe znaczenie dla jakości produkcji. Powierzchnia płytek półprzewodnikowych jest niezwykle podatna na kurz, smar lub inne drobne zanieczyszczenia, które mogą zakłócać parametry elektryczne płytki, a nawet powodować awarie urządzenia. Technologia czyszczenia laserowego zapewnia wydajne i bezpieczne rozwiązanie do usuwania zanieczyszczeń z powierzchni płytki i jest szczególnie odpowiednia do obsługi tych ultrawrażliwych materiałów.

Dzięki precyzyjnej regulacji parametrów lasera, takich jak czas trwania impulsu, długość fali i moc, operatorzy mogą usuwać tylko zanieczyszczenia, nie wpływając na integralność powierzchni płytki. Jednocześnie czyszczenie laserowe nie wymaga stosowania odczynników chemicznych, co pozwala uniknąć ryzyka korozji pozostałości lub cieczy i nadaje się do pracy w środowiskach o ekstremalnie wysokich wymaganiach czystości. Ta bezkontaktowa metoda czyszczenia odgrywa kluczową rolę w poprawie wydajności produkcji i jakości produktów półprzewodnikowych.

Lotnictwo i kosmonautyka

W przemyśle lotniczym czyszczenie laserowe jest szeroko stosowane do konserwacji i naprawy kluczowych komponentów, takich jak łopatki silników lotniczych, konstrukcje kompozytowe i precyzyjne części metalowe. Ponieważ materiały sprzętu lotniczego mają zazwyczaj złożone struktury i wymagania dotyczące wysokiej wydajności, czyszczenie laserowe stało się idealnym narzędziem do nieniszczącej konserwacji.

Technologia czyszczenia laserowego może skutecznie usuwać powłoki, korozję i inne zanieczyszczenia z powierzchni komponentów bez wpływu na kształt, rozmiar lub właściwości materiałowe komponentów. W konserwacji silników precyzyjna kontrola lasera podczas procesu czyszczenia może zapewnić, że zakres czyszczenia jest skoncentrowany w obszarze docelowym i nie rozprzestrzeni się na części, które nie wymagają obróbki, zapewniając ogólną wydajność i żywotność komponentów. Jednocześnie wysoka wydajność i ochrona środowiska w czyszczeniu laserowym sprawiają, że jest to ważny sposób na redukcję przestojów i kosztów konserwacji w przemyśle lotniczym.

Dzięki dogłębnemu zrozumieniu i zoptymalizowanej obsłudze czyszczenia laserowego w różnych scenariuszach zastosowań, potrzeby czyszczenia wrażliwych materiałów mogą być skutecznie spełnione, zapewniając jednocześnie integralność wydajności i wyglądu produktu. Dzięki temu technologia czyszczenia laserowego jest szeroko stosowana w wielu branżach i zapewnia solidne wsparcie dla poprawy wydajności produkcji i jakości produktu.

Najlepsze praktyki w zakresie czyszczenia laserowego materiałów wrażliwych

Podczas czyszczenia laserowego wrażliwych materiałów niezwykle ważne jest przestrzeganie szeregu najlepszych praktyk, aby mieć pewność, że nie zostaną uszkodzone. Poniżej przedstawiono szczegółowe wytyczne dotyczące obsługi, które pomogą zoptymalizować wyniki czyszczenia laserowego, zwłaszcza w przypadku wrażliwych materiałów:

Ocena materiałów

Przed wykonaniem czyszczenia laserowego wymagana jest szczegółowa ocena właściwości i charakterystyki materiału. Materiały wrażliwe często mają określone wrażliwości termiczne, kruchość lub wysoką wrażliwość na energię lasera. Podczas oceny należy wziąć pod uwagę skład materiału, strukturę powierzchni, przewodność cieplną, współczynnik rozszerzalności i charakterystykę absorpcji przy długości fali lasera. Na przykład materiały starożytne, materiały kompozytowe lub instrumenty o wysokiej precyzji, które można spotkać podczas renowacji zabytków kultury, wymagają rygorystycznych wstępnych ocen w celu ustalenia, czy nadają się do czyszczenia laserowego i na jakie kluczowe kwestie należy zwrócić uwagę podczas procesu czyszczenia.

Czyszczenie testowe

Przed formalnym czyszczeniem najlepiej jest wykonać testowe czyszczenie na próbce lub nieistotnym obszarze materiału. Ten test na małą skalę może dostarczyć cennych informacji zwrotnych na potrzeby późniejszego formalnego czyszczenia, aby upewnić się, że dobór parametrów lasera (takich jak moc, częstotliwość i długość fali) nie zaszkodzi materiałowi. Testowe czyszczenie może również pomóc operatorom określić zmiany temperatury podczas procesu czyszczenia, skuteczność usuwania zanieczyszczeń i stopień reakcji materiału. Na przykład w renowacji dzieł sztuki testowanie próbek może zapobiec nieodwracalnym uszkodzeniom cennych artefaktów i zapewnić, że energia lasera działa tylko na zanieczyszczenia i nie uszkadza podłoża.

Optymalizacja parametrów

Sukces czyszczenia laserowego zależy w dużej mierze od precyzyjnej optymalizacji parametrów lasera. W zależności od różnych właściwości materiału operator musi dostosować parametry, takie jak moc lasera, częstotliwość impulsów, czas trwania i długość fali. W przypadku materiałów wrażliwych na ciepło zwykle konieczne jest zmniejszenie mocy lasera i energii impulsu w celu zmniejszenia gromadzenia się ciepła. Jednocześnie wybór odpowiedniej długości fali zapewnia, że laser działa tylko na zanieczyszczenia powierzchniowe, nie przegrzewając samego materiału. Poprzez stopniową regulację tych parametrów można znaleźć idealny punkt równowagi, aby osiągnąć harmonię między wydajnością czyszczenia a ochroną materiału. Na przykład w przemyśle półprzewodników i elektroniki zoptymalizowane parametry lasera mogą usuwać drobne cząsteczki powierzchniowe bez uszkadzania mikrostruktury.

Stosuj środki ochrony

W niektórych przypadkach, nawet jeśli parametry lasera są zoptymalizowane, nadal istnieje ryzyko, że materiał może zostać nadmiernie wystawiony na działanie lasera. Aby zmniejszyć to ryzyko, można podjąć dodatkowe środki ochronne, takie jak nałożenie odklejanej warstwy ochronnej na powierzchnię materiału. Ta warstwa ochronna może działać jako bufor podczas procesu czyszczenia laserowego, zapobiegając bezpośredniemu kontaktowi lasera z podłożem, co jest szczególnie odpowiednie do przetwarzania specjalnych materiałów, takich jak niezwykle delikatne lub historyczne artefakty. Oprócz warstwy ochronnej można zastosować bariery fizyczne lub filtry optyczne, aby ograniczyć zasięg lasera, zmniejszając w ten sposób ryzyko czyszczenia wrażliwych obszarów.

Monitorowanie i kontrolowanie

Monitorowanie w czasie rzeczywistym i precyzyjna kontrola to kluczowe kroki zapewniające bezpieczeństwo wrażliwych materiałów podczas czyszczenia laserowego. Zaawansowany sprzęt monitorujący (taki jak czujniki temperatury podczerwieni, spektrometry itp.) może śledzić zmiany temperatury, współczynnik odbicia i rozkład energii w obszarze czyszczenia w czasie rzeczywistym. Dane te mogą pomóc operatorom dokonać niezbędnych korekt w celu uniknięcia lokalnego przegrzania lub nadmiernego czyszczenia. Jednocześnie zautomatyzowany system sterowania sprzężeniem zwrotnym może dynamicznie regulować moc lub częstotliwość lasera zgodnie ze zmianami monitorowanymi w czasie rzeczywistym, aby zapewnić, że proces czyszczenia zawsze mieści się w bezpiecznym zakresie. Ta technologia monitorowania o wysokiej precyzji jest szczególnie ważna w przemyśle lotniczym i produkcji o wysokiej precyzji.

Ocena po czyszczeniu

Po zakończeniu czyszczenia kompleksowa ocena jakości materiału jest ważnym krokiem w celu weryfikacji wyników czyszczenia i bezpieczeństwa materiału. Ocena powinna obejmować analizę fizyczną i chemiczną powierzchni materiału, aby upewnić się, że zanieczyszczenia zostały całkowicie usunięte, a jednocześnie wykryć wszelkie możliwe uszkodzenia lub odkształcenia. W przypadku niektórych wymagających branż, takich jak elektronika, medycyna i renowacja dzieł sztuki, ocena po czyszczeniu może obejmować nawet kontrolę mikroskopową, badanie twardości powierzchni lub analizę morfologii powierzchni. Jeśli zostaną znalezione jakiekolwiek potencjalne problemy, proces czyszczenia można dodatkowo zoptymalizować, aby uniknąć podobnych problemów w przyszłych operacjach.

Dzięki tym najlepszym praktykom operatorzy mogą skutecznie zmniejszyć ryzyko czyszczenia laserowego podczas obsługi wrażliwych materiałów i zapewnić optymalne rezultaty czyszczenia. Dokładna ocena materiału, precyzyjna kontrola parametrów lasera oraz zastosowanie pełnego monitorowania procesu i środków ochrony są kluczowe dla zapewnienia bezpiecznego i skutecznego procesu czyszczenia. Ta systematyczna strategia czyszczenia nie tylko poprawia wydajność czyszczenia, ale także maksymalizuje ochronę integralności i funkcjonalności materiału i jest szeroko stosowana w ochronie zabytków kultury, produkcji półprzewodników, inżynierii precyzyjnej i innych dziedzinach.

Podsumować

Technologia czyszczenia laserowego wykazała doskonałe możliwości zastosowania w wielu branżach dzięki swojej wydajnej i bezkontaktowej zasadzie działania, szczególnie w obróbce wrażliwych materiałów, zapewnia wysoce precyzyjne rozwiązanie czyszczące. Technologia ta odegrała ważną rolę w dziedzinie renowacji zabytków kultury, produkcji półprzewodników, maszyn precyzyjnych i lotnictwa, nie tylko skutecznie usuwając zanieczyszczenia, ale także minimalizując uszkodzenia fizyczne lub korozję chemiczną powodowaną przez tradycyjne metody czyszczenia.

Jednak to, czy czyszczenie laserowe spowoduje uszkodzenie wrażliwych materiałów, zależy od wielu czynników. Po pierwsze, kluczowe są właściwości materiału, w tym skład, wrażliwość termiczna, struktura powierzchni oraz zdolność absorpcji i odbicia energii lasera. Różne materiały wykazują różne reakcje podczas procesu czyszczenia, a niektóre materiały mogą zostać uszkodzone z powodu akumulacji ciepła lub naprężeń mechanicznych. Dlatego przy wyborze czyszczenia laserowego należy w pełni przeanalizować i ocenić właściwości materiału.

Po drugie, wybór parametrów lasera ma kluczowe znaczenie dla efektu czyszczenia i bezpieczeństwa materiału. Długość fali, moc, częstotliwość impulsów i czas działania lasera będą miały wpływ na interakcję między laserem a materiałem. W przypadku materiałów wrażliwych operator musi dokładnie dostosować te parametry do konkretnej sytuacji, aby zapewnić równomierny rozkład energii podczas procesu czyszczenia i uniknąć lokalnego przegrzania lub nadmiernego czyszczenia. Naukowa i rozsądna kontrola parametrów może zapewnić, że integralność materiału nie zostanie naruszona podczas usuwania zanieczyszczeń powierzchniowych.

Środowisko i warunki pracy są kolejnym kluczowym czynnikiem decydującym o skuteczności czyszczenia laserowego. Wysokoprecyzyjne systemy transmisji optycznej, technologia monitorowania w czasie rzeczywistym i sprzężenia zwrotnego oraz stosowanie środków ochronnych pomagają poprawić bezpieczeństwo i skuteczność czyszczenia laserowego. Monitorując cały proces czyszczenia, operatorzy mogą w każdej chwili regulować energię lasera i zasięg działania, aby uniknąć niepotrzebnych uszkodzeń.

Aby zapewnić bezpieczeństwo czyszczenia wrażliwych materiałów, konieczne jest przestrzeganie szeregu najlepszych praktyk. Podstawą jest kompleksowa ocena materiału, a czyszczenie próbne powinno zostać przeprowadzone w celu zoptymalizowania parametrów lasera przed oficjalnym rozpoczęciem czyszczenia. Ponadto, w razie potrzeby można zastosować warstwy ochronne lub bariery, aby zmniejszyć bezpośredni wpływ lasera na materiał. Podczas procesu czyszczenia zaawansowany sprzęt monitorujący i systemy sterowania mogą skutecznie unikać błędów operacyjnych lub przeciążeń energetycznych, aby zapewnić bezpieczny i niezawodny proces czyszczenia. Po zakończeniu czyszczenia wymagana jest szczegółowa ocena jakości materiału w celu zweryfikowania efektu czyszczenia i potwierdzenia, że nie doszło do nieodwracalnych uszkodzeń.

Krótko mówiąc, dzięki naukowej ocenie i praktyce technologia czyszczenia laserowego może zapewnić idealne rezultaty czyszczenia przy jednoczesnym zachowaniu integralności wrażliwych materiałów. To sprawia, że czyszczenie laserowe jest niezastąpionym rozwiązaniem w wielu branżach, nie tylko poprawiając wydajność pracy, ale także skutecznie zmniejszając ryzyko uszkodzenia materiału.

Uzyskaj rozwiązania laserowe

Wybór odpowiedniej maszyny do czyszczenia laserowego jest kluczem do poprawy wyników czyszczenia i ochrony materiałów. Współpracując z niezawodnym partnerem, możesz uzyskać zaawansowane wsparcie techniczne, profesjonalne rozwiązania i ciągłą obsługę. W AccTek Laser oferujemy szeroką gamę urządzeń do czyszczenia laserowego do wszystkich rodzajów potrzeb związanych z czyszczeniem przemysłowym. Nasi eksperci pomogą Ci zoptymalizować parametry czyszczenia, aby zapewnić wydajne i bezpieczne wyniki czyszczenia oraz zmaksymalizować wydajność produkcji. Oferujemy również zaawansowane funkcje, takie jak precyzyjna kontrola energii i inteligentne systemy monitorowania, aby zapewnić stabilność i dokładność procesu czyszczenia. Ponadto nasz zespół techniczny zapewnia kompleksowe usługi wsparcia, aby zapewnić, że Twój sprzęt zawsze będzie w optymalnym stanie technicznym. Współpracując z AccTek Laser, uzyskasz wydajne i nieniszczące wyniki czyszczenia, zmniejszysz ryzyko operacyjne i poprawisz jakość produkcji. Skontaktuj się z nami już teraz, aby dowiedzieć się więcej o naszych innowacyjnych rozwiązaniach czyszczących, które pomogą Twojej firmie się rozwijać.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe