Czy spawarka laserowa zapewnia dokładną i dokładną wydajność spawania?

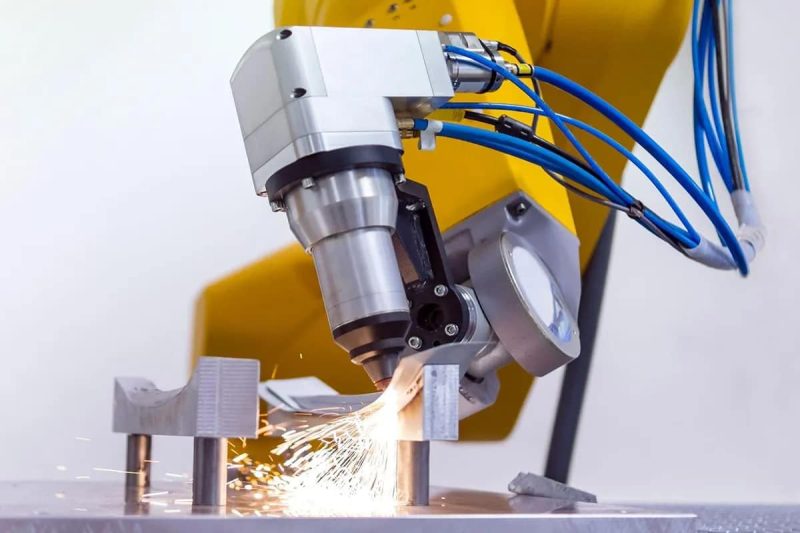

W nowoczesnej produkcji precyzja i dokładność mają kluczowe znaczenie. Ponieważ przemysł poszukuje bardziej wydajnych i niezawodnych metod łączenia materiałów, obiecującym rozwiązaniem stało się spawanie laserowe. Spawarki laserowe wykorzystują wysoce skoncentrowane wiązki energii, aby zapewnić niezrównaną precyzję stapiania metali i innych materiałów. Ale czy ta technologia naprawdę może spełnić obietnicę precyzyjnego spawania? W tym artykule szczegółowo przyjrzymy się korzyściom i wyzwaniom związanym z technologiami spawania laserowego oraz zbadamy ich potencjał w zakresie zapewnienia precyzyjnego spawania w różnych zastosowaniach przemysłowych. Odkryj prawdę o reklamowanej dokładności i precyzji spawania laserowego dzięki wszechstronnemu zrozumieniu jego możliwości i ograniczeń.

Spis treści

Dowiedz się więcej o technologii spawania laserowego

Aby rozwiązać ten problem, musimy najpierw zrozumieć podstawowe zasady spawania laserowego. W przeciwieństwie do tradycyjnych metod spawania, które wykorzystują prąd elektryczny lub płomień do wytwarzania ciepła, spawanie laserowe wykorzystuje skoncentrowaną, spójną wiązkę światła do topienia i stapiania materiałów. Podstawowa zasada jest następująca:

- Generowanie wiązki laserowej: Spawanie laserowe rozpoczyna się od wygenerowania wiązki laserowej o wysokiej energii. Proces ten zazwyczaj obejmuje użycie źródła lasera, takiego jak generator lasera na ciele stałym, generator lasera światłowodowego lub generator lasera CO2. Te generatory laserowe emitują światło w procesie emisji wymuszonej, wytwarzając spójną i skupioną wiązkę światła o precyzyjnych właściwościach.

- Optyka skupiająca: Po wygenerowaniu wiązka lasera jest kierowana przez szereg elementów optycznych skupiających, w tym lustra i soczewki. Optyka ta kształtuje i skupia wiązkę lasera, pozwalając na precyzyjną kontrolę nad jej intensywnością i skupieniem. Dostosowując położenie i orientację optyki ogniskującej, operator może dostosować wiązkę lasera do specyficznych wymagań danego zastosowania spawalniczego.

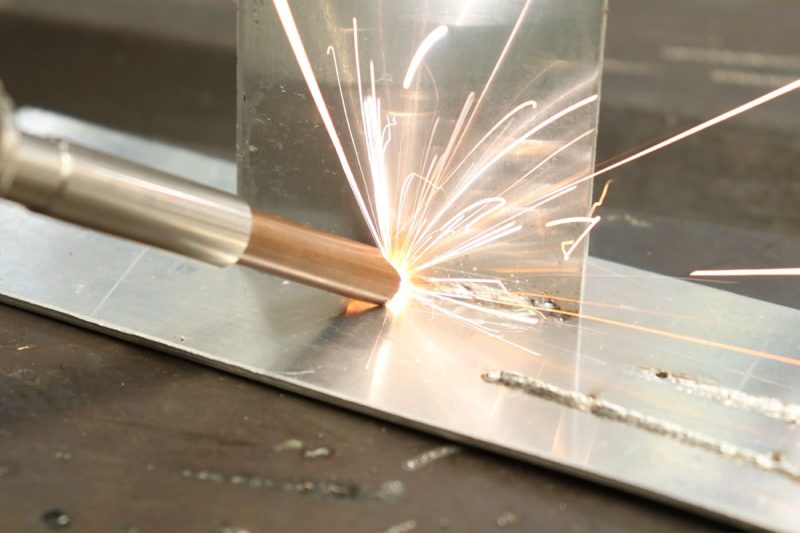

- Interakcja materiałów: Gdy skupiona wiązka lasera wchodzi w interakcję ze spawanymi materiałami, zachodzi kilka kluczowych procesów. Energia lasera jest pochłaniana przez powierzchnię materiału, powodując jego szybkie nagrzewanie i osiągnięcie temperatury topnienia. To miejscowe nagrzewanie powoduje powstawanie jeziorka stopionego na złączu spawanym, gdzie materiały łączą się, tworząc mocne połączenie.

- System sterowania: System sterowania reguluje przebieg procesu spawania laserowego, zapewniając precyzyjne i spójne wyniki. System ten monitoruje i dostosowuje różne parametry, w tym moc lasera, średnicę wiązki, czas trwania impulsu i prędkość przesuwu, aby zoptymalizować proces spawania dla każdego konkretnego zastosowania. Zaawansowane systemy sterowania mogą również zawierać mechanizmy sprzężenia zwrotnego, takie jak czujniki i kamery, aby zapewnić monitorowanie i regulację parametrów spawania w czasie rzeczywistym.

Opanowując podstawowe zasady i etapy technologii spawania laserowego, producenci mogą wykorzystać jej możliwości w celu uzyskania precyzyjnych spoin wysokiej jakości w szerokiej gamie materiałów i zastosowań. Od komponentów motoryzacyjnych i lotniczych po urządzenia medyczne i elektronikę, spawanie laserowe w dalszym ciągu napędza innowacje i doskonałość nowoczesnych procesów produkcyjnych.

Dokładność i dokładność spawania laserowego

Precyzja i dokładność są ważnymi wzorcami nowoczesnych procesów produkcyjnych, decydującymi o jakości i niezawodności produktu końcowego. Technologia spawania laserowego zapewnia niezrównaną precyzję łączenia materiałów dzięki wykorzystaniu wysoce skoncentrowanej wiązki światła. Przyjrzyjmy się, w jaki sposób technologia spawania laserowego zapewnia najwyższą precyzję i dokładność.

Kontrolowane dostarczanie energii

Spawanie laserowe zapewnia precyzję i dokładność dzięki kontrolowanemu dostarczaniu energii. W przeciwieństwie do tradycyjnych metod spawania, które opierają się na szerokich źródłach ciepła, wiązki lasera można precyzyjnie skupić i skierować na spoinę. Ta skupiona energia minimalizuje rozpraszanie ciepła i pozwala na precyzyjną kontrolę nad procesem spawania, co skutkuje dokładnymi spoinami przy minimalnych odkształceniach.

Strefa minimalnego wpływu ciepła (HAZ)

Spawanie laserowe minimalizuje wielkość strefy wpływu ciepła (HAZ) otaczającej obszar spawania. Dostarczając ciepło w sposób wysoce zlokalizowany, spawanie laserowe zmniejsza ryzyko odkształcenia termicznego i zachowuje właściwości mechaniczne materiału podstawowego. Ta precyzja stosowania ciepła zapewnia, że spawane elementy zachowują integralność strukturalną i dokładność wymiarową.

Dokładna kontrola nad parametrami

Systemy spawania laserowego zapewniają precyzyjną kontrolę nad różnymi parametrami spawania, w tym mocą lasera, średnicą wiązki, czasem trwania impulsu i prędkością przesuwu. Operatorzy mogą dostosować te parametry do specyficznych wymagań każdego zastosowania spawalniczego, zapewniając precyzyjne i spójne wyniki. Ten poziom kontroli pozwala na wąskie tolerancje i wysoką powtarzalność procesu spawania, co prowadzi do dokładnych spoin przy minimalnej zmienności.

Wysoka rozdzielczość i dokładność pozycjonowania

Spawarki laserowe często zawierają zaawansowane systemy sterowania ruchem i urządzenia pozycjonujące o wysokiej rozdzielczości. Systemy te umożliwiają precyzyjny ruch i pozycjonowanie wiązki lasera względem przedmiotu obrabianego, zapewniając wykonanie spoiny z najwyższą dokładnością. Niezależnie od tego, czy spawane są skomplikowane geometrie, czy skomplikowane komponenty, technologia spawania laserowego umożliwia precyzyjne umiejscowienie spoiny z dokładnością na poziomie mikrona.

Monitorowanie i informacje zwrotne w czasie rzeczywistym

Wiele nowoczesnych systemów spawania laserowego jest wyposażonych w mechanizmy monitorowania i sprzężenia zwrotnego w czasie rzeczywistym. Czujniki, kamery i zautomatyzowane systemy kontroli stale monitorują proces spawania, zapewniając natychmiastową informację zwrotną do systemu sterowania. Informacje zwrotne w czasie rzeczywistym pozwalają na bieżąco dostosowywać parametry spawania, zapewniając stałą i dokładną jakość spoiny przez cały proces.

Podsumowując, dzięki kontrolowanemu dostarczaniu energii, precyzyjnej kontroli parametrów, pozycjonowaniu w wysokiej rozdzielczości i monitorowaniu w czasie rzeczywistym, systemy spawania laserowego mogą zapewniać precyzyjne spoiny przy minimalnych odkształceniach i zmienności. Ponieważ branże w dalszym ciągu wymagają wyższego poziomu precyzji i niezawodności, spawanie laserowe stanowi kamień węgielny nowoczesnej produkcji, stymulując innowacje i doskonałość w procesach łączenia materiałów.

Zalety spawania laserowego w zastosowaniach precyzyjnych

Technologia spawania laserowego stała się synonimem precyzji i doskonałości w nowoczesnej produkcji, oferując niezliczone korzyści w zastosowaniach precyzyjnych. Przyjrzyjmy się głównym zaletom spawania laserowego w zastosowaniach precyzyjnych:

Wysoka jakość spawania

Technologia spawania laserowego zapewnia doskonałą jakość spoin, charakteryzującą się mocnymi, jednolitymi spoinami z minimalnymi defektami. Precyzyjna kontrola dostarczania energii i parametrów spawania zapewnia spójne stapianie i integralność metalurgiczną, co skutkuje wysokiej jakości połączeniami o doskonałych właściwościach mechanicznych. Ten poziom jakości spawania ma kluczowe znaczenie w zastosowaniach precyzyjnych, gdzie niezawodność i wydajność mają kluczowe znaczenie.

Wszechstronne możliwości spawania

Spawanie laserowe zapewnia wszechstronność łączenia różnych materiałów i geometrii komponentów. Niezależnie od tego, czy spawane są różne metale, cienkie blachy czy złożone komponenty, technologia spawania laserowego doskonale spełnia wymagania różnych zastosowań. Ta wszechstronność sprawia, że spawanie laserowe idealnie nadaje się do precyzyjnych zastosowań w różnych gałęziach przemysłu, w tym w motoryzacji, lotnictwie, elektronice i produkcji urządzeń medycznych.

Wąska szerokość spoiny

Jedną z głównych zalet spawania laserowego jest możliwość wytwarzania wąskich spoin o dużych wydłużeniach. Skoncentrowana wiązka lasera umożliwia precyzyjną kontrolę strefy wpływu ciepła, dzięki czemu powstają spoiny o minimalnej szerokości i doskonałej penetracji. Ta wąska szerokość spoiny jest szczególnie korzystna w zastosowaniach precyzyjnych, gdzie ograniczenia przestrzenne lub względy estetyczne wymagają wąskich tolerancji i drobnych szczegółów.

Minimalna obróbka po spawaniu

Spawanie laserowe zapewnia czyste, wolne od odprysków spoiny z minimalnymi odkształceniami, minimalizując potrzebę obszernej obróbki po spawaniu. Precyzyjne doprowadzanie ciepła i kontrolowane dostarczanie energii zmniejszają ryzyko odkształcenia lub odbarwienia materiału, eliminując potrzebę czasochłonnych operacji szlifowania, polerowania lub wykańczania powierzchni. Może to skutkować znacznymi oszczędnościami czasu i kosztów podczas precyzyjnych procesów produkcyjnych.

Zmniejsz strefę wpływu ciepła (HAZ)

Technologia spawania laserowego minimalizuje wielkość strefy wpływu ciepła (HAZ) wokół obszaru spawania, zachowując w ten sposób właściwości mechaniczne materiału podstawowego. Skoncentrowany dopływ ciepła i szybkie tempo chłodzenia zapewniają minimalne odkształcenia termiczne i zmiany metalograficzne, utrzymując w ten sposób integralność spawanych elementów. Zmniejszenie strefy wpływu ciepła ma kluczowe znaczenie w zastosowaniach precyzyjnych, gdzie dokładność wymiarowa i wydajność materiału mają kluczowe znaczenie.

Podsumowując, technologia spawania laserowego oferuje liczne korzyści w zastosowaniach precyzyjnych. Od wysokiej jakości spoin i wszechstronnych możliwości spawania po wąskie szerokości spoin i minimalne wymagania dotyczące obróbki po spawaniu, spawanie laserowe przoduje w każdym aspekcie precyzyjnej produkcji.

Czynniki wpływające na jakość i dokładność spawania

Technologia spawania laserowego zapewnia wysoce kontrolowaną i wszechstronną metodę łączenia materiałów, ale na jakość i dokładność procesu spawania może wpływać kilka czynników. Przyjrzyjmy się kluczowym czynnikom wpływającym na jakość i dokładność spawania w zastosowaniach związanych ze spawaniem laserowym.

Jakość i ostrość wiązki laserowej

Jakość i skupienie wiązki lasera odgrywają ważną rolę w określaniu jakości i dokładności spoiny. Czynniki takie jak kształt wiązki, rozkład intensywności i kąt rozbieżności wpływają na rozkład energii i głębokość penetracji wiązki laserowej. Utrzymanie wysokiej jakości profilu wiązki i precyzyjnego ogniskowania zapewnia spójny transfer ciepła i geometrię spawania, minimalizując defekty i zapewniając dokładne spawanie.

Parametry spawania i kontrola

Parametry spawania, w tym moc lasera, czas trwania impulsu, średnica wiązki i prędkość przesuwu, bezpośrednio wpływają na jakość i dokładność procesu spawania. Precyzyjna kontrola tych parametrów umożliwia optymalną penetrację, wtopienie i morfologię spoiny. Zaawansowany system sterowania monitoruje i dostosowuje parametry spawania w czasie rzeczywistym, zapewniając precyzyjną kontrolę całego procesu i stałą jakość spawania.

Gaz ochronny

Gaz osłonowy służy do ochrony jeziorka spawalniczego i otaczającego obszaru przed zanieczyszczeniami atmosferycznymi podczas spawania laserowego. Wybór składu gazu osłonowego i natężenia przepływu może wpływać na jakość spoiny poprzez wpływ na kształt ściegu spoiny, porowatość i powstawanie odprysków. Właściwy dobór i kontrola parametrów gazu osłonowego pozwala na uzyskanie wysokiej jakości, pozbawionych defektów spoin o optymalnych właściwościach metalurgicznych.

Rodzaj i grubość materiału

Rodzaj i grubość spawanego materiału znacząco wpływa na jakość i dokładność spawania. Różne materiały mają różne właściwości termiczne, współczynniki absorpcji i temperatury topnienia, które wpływają na interakcję lasera z materiałem i proces tworzenia spoiny. Ponadto zmiany grubości materiału mogą wpływać na rozpraszanie ciepła, penetrację i wytrzymałość złącza, co wymaga dostosowania parametrów spawania w celu uzyskania optymalnych wyników.

Czynniki środowiskowe

Czynniki środowiskowe, takie jak temperatura otoczenia, wilgotność i czystość powietrza, mogą mieć wpływ na jakość i dokładność spawania. Wahania temperatury i poziom wilgotności mogą wpływać na wydajność lasera, stabilność wiązki i właściwości materiału, powodując zmiany w jakości spoiny. Utrzymanie kontrolowanych warunków środowiskowych w obszarze spawania minimalizuje ryzyko niestabilności procesu i zapewnia stałą jakość spoin.

Stabilność systemu

Stabilność i niezawodność systemów spawania laserowego ułatwia stałą jakość i dokładność spawania. Wibracje mechaniczne, niewspółosiowość optyczna i wahania mocy mogą niekorzystnie wpływać na transmisję wiązki i wydajność spawania. Regularna konserwacja, kalibracja i monitorowanie systemów spawalniczych pomaga zapewnić stabilność i niezawodność, minimalizując różnice w jakości spoin.

Dlatego kontrolując i optymalizując te czynniki, producenci mogą osiągnąć wysokiej jakości i precyzyjne spawanie, spełniające rygorystyczne wymagania nowoczesnych procesów produkcyjnych.

Konserwacja i kalibracja spawarek laserowych

Stałą jakość i niezawodność spawania podczas procesu produkcyjnego osiąga się głównie poprzez utrzymanie optymalnej wydajności i dokładności spawarki laserowej. Regularna konserwacja i kalibracja to krytyczne aspekty utrzymania wydajności i funkcjonalności systemu spawania laserowego. Przyjrzyjmy się kluczowym praktykom konserwacji i kalibracji, które mają wpływ na spawarki laserowe:

Regularne czyszczenie i kontrola

Regularne czyszczenie i przeglądy spawarek laserowych odgrywają ważną rolę w zapobieganiu zanieczyszczeniom, utrzymaniu funkcjonalności i przedłużeniu żywotności sprzętu. Operatorzy powinni regularnie czyścić optykę, soczewki i lustra, aby usunąć kurz, zanieczyszczenia i pozostałości, które mogą mieć wpływ na jakość i wydajność wiązki. Ponadto dokładna kontrola pomaga zidentyfikować i rozwiązać potencjalne problemy, zanim wpłyną one na jakość spoiny lub niezawodność systemu.

Kalibracja i wyrównanie

Procedury kalibracji i wyrównywania zapewniają, że systemy spawania laserowego działają z optymalną wydajnością i dokładnością. Ustawianie wiązki lasera, regulacja ostrości i kalibracja parametrów spawania są ważnymi warunkami wstępnymi osiągnięcia stałej jakości i geometrii spoiny. Regularne kontrole kalibracji i regulacje pomagają zachować integralność i dokładność systemu, zmniejszając ryzyko błędów lub odchyleń w jakości spoin.

Aktualizacje i aktualizacje systemu

Aktualizacje systemu i aktualizacje oprogramowania pomagają spawarkom laserowym zachować najnowsze osiągnięcia i ulepszenia technologiczne. Producenci często publikują aktualizacje oprogramowania sprzętowego, poprawki oprogramowania i aktualizacje sprzętu w celu zwiększenia wydajności, niezawodności i funkcjonalności systemu. Wdrażanie regularnych aktualizacji i aktualizacji systemu gwarantuje, że spawarki laserowe pozostaną konkurencyjne, wydajne i zdolne do sprostania zmieniającym się potrzebom branży.

Trening i edukacja

Właściwe szkolenie i edukacja operatorów i personelu konserwacyjnego ma kluczowe znaczenie dla optymalizacji wydajności i żywotności spawarki laserowej. Kompleksowy program szkoleniowy obejmuje obsługę sprzętu, procedury konserwacji, protokoły bezpieczeństwa i techniki rozwiązywania problemów. Dobrze wyszkolony personel jest w stanie lepiej wykonywać rutynowe zadania konserwacyjne, identyfikować potencjalne problemy i skutecznie reagować na wyzwania, minimalizując przestoje i maksymalizując produktywność.

Plan konserwacji zapobiegawczej

Niezwykle istotne jest wdrożenie programu konserwacji zapobiegawczej, który aktywnie rozwiązuje potencjalne problemy i minimalizuje nieplanowane przestoje spawarki laserowej. Regularne czynności konserwacyjne, takie jak smarowanie, wymiana podzespołów i inspekcje systemu, pomagają zapobiegać awariom sprzętu, wydłużają jego żywotność i zapewniają stałą wydajność. Przestrzeganie harmonogramu regularnej konserwacji zmniejsza prawdopodobieństwo kosztownych napraw i opóźnień w produkcji.

Podsumowując, konserwacja i kalibracja to ważne aspekty utrzymania wydajności, dokładności i niezawodności spawarki laserowej. Wdrażając procedury proaktywnej konserwacji i inwestując w szkolenie operatorów, producenci mogą mieć pewność, że ich spawarki laserowe działają z najwyższą wydajnością, zapewniając spójne i wydajne spoiny wysokiej jakości w całym procesie produkcyjnym.

Podsumować

W szybko rozwijającym się przemyśle produkcyjnym precyzja i dokładność to podstawowe wymagania zapewniające jakość i wydajność produktu. Spawarki laserowe są od dawna chwalone za zdolność do wykonywania precyzyjnych spoin w różnorodnych materiałach i zastosowaniach. Ponieważ branża stale przesuwa granice innowacji i wymaga wyższego poziomu precyzji, technologia spawania laserowego ewoluuje, aby sprostać tym wyzwaniom. Oczekujemy wzrostu wydajności, elastyczności i integracji nowych technologii, a spawanie laserowe ugruntuje swoją pozycję jako kamień węgielny precyzyjnej produkcji.

Dzięki dogłębnemu zrozumieniu tych czynników można lepiej zrozumieć rynek spawarek laserowych i podejmować świadome decyzje zakupowe. Niezależnie od tego, czy jesteś producentem, czy użytkownikiem końcowym, rozważ nas pod adresem Laser AccTek przy zakupie spawarki laserowej, aby dopasować ją do konkretnych potrzeb i budżetu.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe