Czynniki wpływające na prędkość i wydajność cięcia laserowego

We współczesnym przemyśle cięcie laserowe jest kluczową technologią, oferującą niezrównaną precyzję i wydajność w kształtowaniu szerokiej gamy materiałów. Ponieważ branże w dalszym ciągu wykorzystują wszechstronność procesu cięcia laserowego, optymalizacja szybkości i wydajności staje się coraz ważniejsza. Proces od surowców do misternie ciętych produktów końcowych obejmuje złożoną interakcję czynników, które wymagają dokładnego rozważenia. Od nieodłącznych właściwości materiału po złożoną konfigurację maszyny tnącej, niezwykle ważne jest pełne zrozumienie głównych czynników wpływających na szybkość i wydajność cięcia laserowego.

W tym artykule kompleksowo badamy główne czynniki wpływające na szybkość i wydajność cięcia laserowego, ilustrując złożoność właściwości materiału, parametrów lasera, warunków cięcia, konfiguracji maszyn i rozważań projektowych. Ta eksploracja dostarcza użytkownikom cennych spostrzeżeń, które umożliwiają im wykorzystanie pełnego potencjału technologii cięcia laserowego i wprowadzanie innowacji w procesach produkcyjnych.

Spis treści

Zrozumienie szybkości i wydajności cięcia laserowego

Cięcie laserowe, wyrafinowana technika produkcji, opiera się na delikatnej równowadze czynników, aby osiągnąć optymalną prędkość i wydajność. Właściwości materiału, takie jak skład, grubość i stan powierzchni, wpływają na parametry skrawania. Parametry lasera, m.in. gęstość mocy, jakość wiązki i ogniskowa, decydują o precyzji i efektywności cięć. Warunki skrawania, takie jak prędkość i dobór gazu, odgrywają kluczową rolę w kształtowaniu wydajności cięcia. Czynniki maszynowe, takie jak konfiguracja systemu i konserwacja, znacząco wpływają na ogólną wydajność. Ponadto względy projektowe, takie jak złożoność geometryczna i optymalizacja zagnieżdżenia, wpływają na szybkość i wydajność cięcia. Dzięki wszechstronnemu zrozumieniu i optymalizacji tych czynników producenci mogą zwiększyć szybkość, dokładność i wydajność procesów cięcia laserowego, zwiększając produktywność i konkurencyjność w nowoczesnych środowiskach produkcyjnych.

Główne czynniki wpływające na prędkość i wydajność cięcia laserowego

Cięcie laserowe jest szczytem współczesnej precyzji produkcji, a złożona kombinacja czynników decyduje o jego szybkości i wydajności. Zagłębienie się w złożoność tego procesu zmian ujawnia kompleksowe rozważania, z którymi użytkownicy muszą uważnie się zapoznać. W tym miejscu badamy główne czynniki, które znacząco wpływają na szybkość i wydajność cięcia laserowego.

Właściwości materiału

- Rodzaj materiału: Rodzaj ciętego materiału odgrywa ważną rolę w określaniu szybkości i wydajności cięcia laserowego. Metale takie jak stal nierdzewna, aluminium i stal węglowa mają różne przewodnictwo cieplne, temperatury topnienia i współczynniki odbicia, które wpływają na ich reakcję na cięcie laserowe.

- Grubość: Grubość materiału bezpośrednio wpływa na prędkość i wydajność cięcia. Grubsze materiały wymagają więcej energii i czasu do cięcia niż cieńsze materiały. Aby uzyskać najlepsze rezultaty przy różnych grubościach, należy dostosować moc lasera, ogniskową i prędkość cięcia.

- Stan powierzchni: Nieregularności powierzchni, takie jak rdza, utlenianie lub powłoka, mogą mieć wpływ na jakość i prędkość cięcia laserowego. Aby zapewnić efektywne cięcie, powierzchnia materiału może wymagać przygotowania poprzez czyszczenie lub obróbkę powierzchniową.

Parametry lasera

- Gęstość mocy: Gęstość mocy lasera jest określana na podstawie mocy wiązki lasera skupionej na danym obszarze, co bezpośrednio wpływa na prędkość i wydajność cięcia. Wyższa gęstość mocy pozwala na większe prędkości cięcia, ale wymaga starannej kalibracji, aby zapobiec uszkodzeniu materiału.

- Jakość wiązki: Jakość wiązki laserowej, w tym czynniki takie jak rozbieżność, tryb i długość fali, będą miały wpływ na dokładność i wydajność cięcia. Wysokiej jakości wiązka zapewnia równomierny rozkład energii, co skutkuje czystszymi cięciami i zwiększoną wydajnością.

- Ogniskowa: Ogniskowa soczewki lasera określa rozmiar plamki i głębokość ogniskowej. Optymalny dobór ogniskowania zapewnia precyzyjne dostarczanie energii na powierzchnię cięcia, maksymalizując wydajność bez utraty jakości.

Warunki cięcia

- Prędkość cięcia: Szybkość, z jaką wiązka lasera przechodzi przez powierzchnię materiału, znacząco wpływa na wydajność cięcia. Znalezienie właściwej równowagi pomiędzy prędkością cięcia a mocą może pomóc w osiągnięciu pożądanych rezultatów i zminimalizowaniu czasu przetwarzania.

- Wybór gazu pomocniczego: Gazy pomocnicze, takie jak tlen, azot lub sprężone powietrze, pomagają w usuwaniu materiału i chłodzeniu podczas cięcia laserowego. Wybór gazu wspomagającego zależy od rodzaju materiału, grubości i wymaganej jakości krawędzi, przy czym różne gazy zapewniają różne poziomy wydajności i czystości cięcia.

- Konstrukcja i ustawienie dysz: Właściwa konstrukcja i ustawienie dysz pomagają kierować wtórnym przepływem powietrza i utrzymywać optymalne odległości separacji. Niewłaściwe ustawienie lub zużycie dysz może skutkować zmniejszeniem wydajności i jakości cięcia.

Czynniki maszynowe

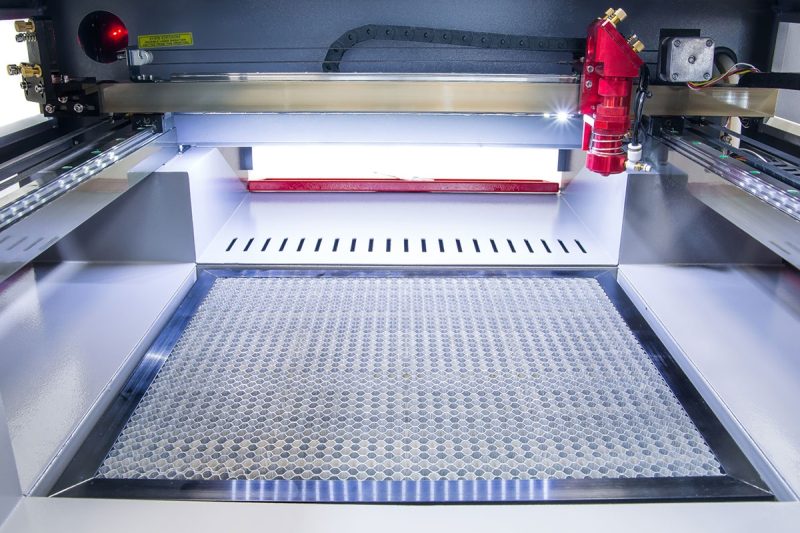

- Konfiguracja systemu laserowego: Projekt i funkcjonalność maszyna tnąca laserem, w tym system dostarczania wiązki, sterowanie ruchem i funkcje automatyzacji, wpływają na szybkość i wydajność cięcia. Postępy w nowoczesnej technologii laserowej zwiększyły prędkość i dokładność przetwarzania.

- Konserwacja i kalibracja: Regularna konserwacja, wyrównywanie i kalibracja sprzętu do cięcia laserowego pomagają zapewnić stałą wydajność i wydłużyć żywotność maszyny. Zaniedbanie konserwacji może skutkować zmniejszoną wydajnością cięcia, dłuższymi przestojami i kosztownymi naprawami.

Czynnik środowiskowy

- Temperatura i wilgotność: Temperatura otoczenia i poziom wilgotności mogą mieć wpływ na wydajność cięcia laserowego. Ekstremalne temperatury lub wysoka wilgotność mogą powodować deformację materiału lub zakłócać propagację wiązki laserowej, wpływając na prędkość i jakość cięcia.

- Jakość powietrza: Obecność zanieczyszczeń w powietrzu, takich jak kurz lub cząsteczki, może zakłócać operacje cięcia laserowego. Utrzymywanie czystego powietrza w miejscu cięcia pomaga zapobiegać zatykaniu się dysz i zapewnia stałą wydajność cięcia.

Rozważania projektowe

- Złożoność geometryczna: złożone projekty z ostrymi narożnikami, małymi elementami lub wąskimi tolerancjami mogą wymagać niższych prędkości skrawania, aby zachować dokładność i jakość krawędzi. Zaawansowane oprogramowanie CAD może optymalizować ścieżki cięcia dla złożonych geometrii, zwiększając w ten sposób ogólną wydajność.

- Optymalizacja zagnieżdżania: Efektywne wykorzystanie materiałów poprzez oprogramowanie do optymalizacji zagnieżdżania może zminimalizować straty materiału i skrócić czas cięcia, ostatecznie poprawiając ogólną wydajność procesu. Algorytmy zagnieżdżania układają części w najbardziej efektywny przestrzennie sposób, maksymalizując wykorzystanie materiału.

- Wymagania dotyczące wykończenia krawędzi: Wymagana jakość krawędzi, gładka, szorstka lub pozbawiona zadziorów, wpływa na parametry i prędkość cięcia. Mogą być wymagane korekty w celu spełnienia określonych standardów wykończenia powierzchni, aby zapewnić, że produkt końcowy spełnia standardy jakości.

W złożonym procesie cięcia laserowego producenci muszą dokładnie rozważyć i zrównoważyć te czynniki, aby uwolnić pełny potencjał tej zaawansowanej technologii. Szczegółowe zrozumienie interakcji materiałów, dynamiki lasera, warunków cięcia, konfiguracji maszyn, wpływu na środowisko i złożoności projektu pomaga osiągnąć optymalną prędkość i wydajność cięcia laserowego w nowoczesnej produkcji.

Jak poprawić prędkość i wydajność cięcia laserowego

Optymalizacja szybkości i wydajności cięcia laserowego wymaga strategicznego podejścia, które uwzględnia kwestie materiałowe, konfigurację maszyny i najlepsze praktyki operacyjne. Oto szczegółowy przewodnik, jak zwiększyć wydajność procesu cięcia laserowego:

Wybór i przygotowanie materiału

- Wybierz najlepszy materiał: Weź pod uwagę takie czynniki, jak przewodność cieplna i współczynnik odbicia, i wybierz materiał o dobrych właściwościach cięcia laserowego.

- Optymalizacja grubości materiału: zrównoważenie szybkości i jakości cięcia z grubością odpowiednią do zamierzonego zastosowania.

- Przygotowanie powierzchni: Zapewnia, że powierzchnie materiału są czyste i wolne od zanieczyszczeń, optymalizując wydajność, zapobiegając zakłóceniom podczas cięcia.

Dostrajanie parametrów lasera

- Kalibracja gęstości mocy: Dostosuj gęstość mocy lasera w oparciu o rodzaj i grubość materiału, aby zapobiec nadmiernemu wytwarzaniu ciepła.

- Optymalizuj jakość wiązki: Dostosuj parametry jakości wiązki, aby osiągnąć równowagę pomiędzy dokładnością i szybkością cięcia.

- Regulacja ostrości: Optymalizuj ustawienia ostrości dla różnych materiałów i grubości, zapewniając precyzyjne dostarczanie energii do powierzchni cięcia.

Optymalizacja warunków skrawania

- Wybór prędkości cięcia: Dostosuj prędkość cięcia w zależności od rodzaju materiału, grubości i pożądanej jakości krawędzi.

- Zarządzanie gazem pomocniczym: Wybierz odpowiedni gaz pomocniczy zgodnie z wymaganiami materiałowymi. Optymalny dobór gazu poprawia usuwanie materiału i chłodzenie, co skutkuje bardziej wydajnym cięciem.

- Konserwacja dysz: Regularne sprawdzanie i konserwacja dysz, aby zapobiec zużyciu i zapewnić stały przepływ powietrza, pomaga poprawić wydajność cięcia.

Zaawansowana konfiguracja maszyny

- Uaktualnij system laserowy: Zainwestuj w nowoczesną maszynę do cięcia laserowego z zaawansowanymi funkcjami, ulepszoną kontrolą ruchu i ulepszoną automatyzacją.

- Wykorzystaj zaawansowane sterowanie: Wykorzystaj zaawansowany system sterowania, aby precyzyjnie dostroić parametry cięcia w czasie rzeczywistym, aby zmaksymalizować wydajność operacyjną.

- Wdrażaj technologię Dynamic Focus: poznaj maszyny z możliwością dynamicznego skupiania, aby utrzymać optymalne warunki skrawania na różnych powierzchniach i grubościach materiałów.

Rutynowa konserwacja i kalibracja

- Regularne przeglądy sprzętu: Ustal harmonogram rutynowej konserwacji obejmujący sprawdzenie ustawienia lasera, kalibracji i ogólnego stanu sprzętu.

- Szybkie rozwiązywanie problemów: Niezwłocznie rozwiązuj wszelkie wykryte problemy, aby zapobiec przestojom i zapewnić ciągłą, niezawodną wydajność cięcia laserowego.

Kontrola środowiska

- Zarządzanie temperaturą i wilgotnością: Utrzymuj stałą temperaturę i wilgotność w środowisku cięcia, aby zapobiec wypaczaniu się materiału i zapewnić stabilną wydajność lasera.

- Utrzymanie jakości powietrza: Wdrożyć skuteczny system filtracji powietrza, aby zredukować zanieczyszczenia w powietrzu, utrzymać integralność dyszy i utrzymać wydajność cięcia.

Strategiczne rozważania projektowe

- Uprość złożoność geometryczną: tam, gdzie to możliwe, uprość złożone projekty, aby skrócić czas cięcia i zwiększyć wydajność.

- Optymalizacja gniazd: użyj oprogramowania do optymalizacji gniazd, aby zmaksymalizować wykorzystanie materiału, zminimalizować odpady i skrócić ogólny czas cięcia.

- Planowanie wykończenia krawędzi: proces dostosowywania parametrów cięcia w oparciu o pożądane wymagania dotyczące wykończenia krawędzi w celu optymalizacji procesu pod kątem określonych cech powierzchni.

Szkolenia i rozwój umiejętności pracowników

- Szkolenie operatorów: Zapewnij operatorom kompleksowe szkolenie w zakresie zawiłości cięcia laserowego, umożliwiając im podejmowanie świadomych decyzji w celu uzyskania optymalnej wydajności.

- Program podnoszenia umiejętności: inwestuj w ciągłe programy rozwoju umiejętności, aby informować operatorów na bieżąco o nowych technologiach i najlepszych praktykach.

Systematycznie rozwiązując te problemy, producenci mogą znacznie zwiększyć prędkość i wydajność cięcia laserowego, zwiększając w ten sposób produktywność, zmniejszając koszty operacyjne i dostarczając wysokiej jakości produkty końcowe w różnych zastosowaniach przemysłowych.

Podsumować

Szybkość i wydajność cięcia laserowego są wieloaspektowe i zależy od niezliczonej liczby czynników, od właściwości materiału po konfiguracje maszyny i względy projektowe. W miarę ciągłego rozwoju technologii producenci muszą być na bieżąco z tymi czynnikami i wdrażać najlepsze praktyki w celu optymalizacji procesów cięcia laserowego. Celem tej wszechstronnej eksploracji jest całościowe zrozumienie złożonej dynamiki występującej w cięciu laserowym, umożliwiając producentom podejmowanie świadomych decyzji i wspieranie postępów w tej kluczowej dziedzinie.

Laser AccTek zapewnia użytkownikom optymalizującym prędkość i wydajność cięcia laserowego najnowocześniejsze rozwiązania dostosowane do różnych potrzeb przemysłowych. Dążąc do innowacji i doskonałości, oferujemy najnowocześniejsze maszyny do cięcia laserowego wyposażone w zaawansowane funkcje, takie jak technologia dynamicznego ogniskowania, precyzyjne sterowanie wiązką i inteligentne oprogramowanie do cięcia. Rozwiązania te umożliwiają firmom osiągnięcie wyższych prędkości przetwarzania, wyższej produktywności i doskonałej jakości cięcia w przypadku różnych materiałów i zastosowań. Dzięki AccTek Laser użytkownicy mogą zwiększyć możliwości produkcyjne i wyprzedzić konkurencję na dzisiejszym konkurencyjnym rynku.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe