Wprowadzenie do maszyn do cięcia laserowego rur

Czym są maszyny do cięcia laserowego rur?

Kluczowe komponenty maszyn do cięcia laserowego rur

- Źródło lasera: Generuje wiązkę lasera potrzebną do cięcia. Lasery światłowodowe są powszechnie stosowane ze względu na ich wydajność i zdolność do cięcia szerokiego zakresu

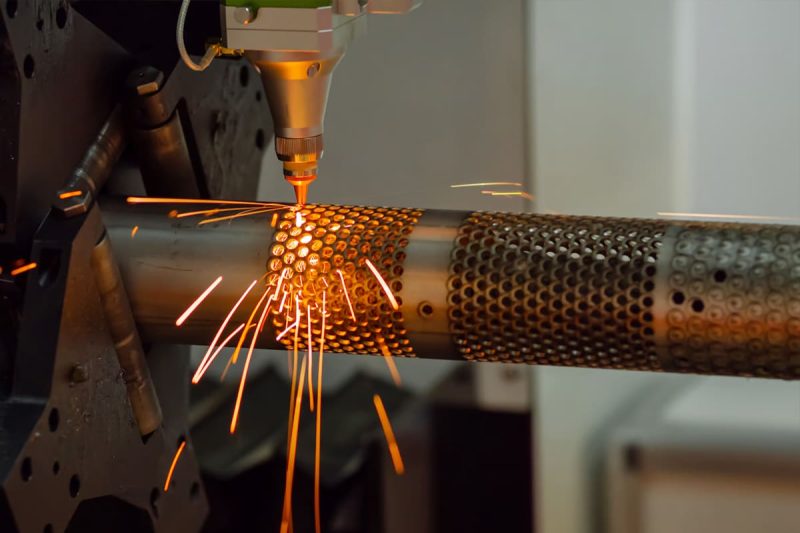

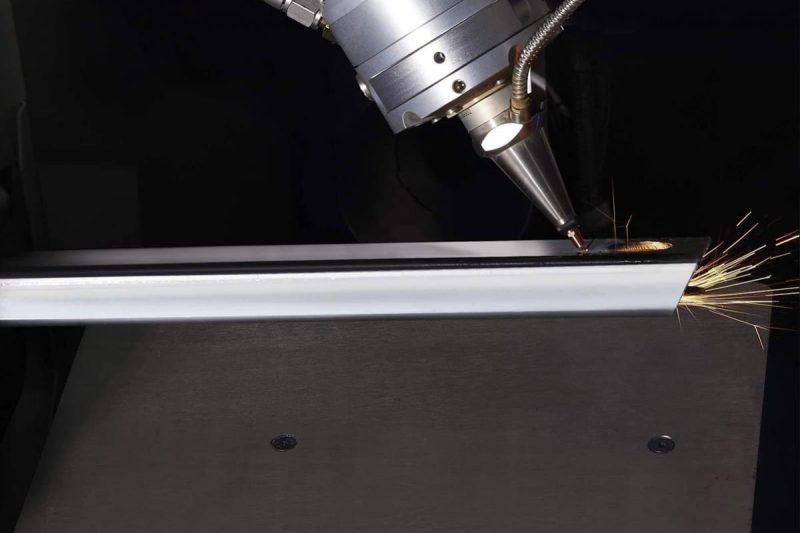

- Głowica tnąca: Zawiera soczewkę skupiającą i dyszę, kierującą wiązkę lasera na materiał z precyzją.

- System uchwytu obrotowego: utrzymuje i obraca rurę lub przewód, umożliwiając cięcie w zakresie 360 stopni i obróbkę skomplikowanych geometrii.

- Jednostka sterująca CNC: Mózg maszyny, który interpretuje pliki projektowe i kontroluje ruch lasera i materiału.

- System obsługi materiałów: automatyzuje załadunek i rozładunek rur, zwiększając wydajność i bezpieczeństwo.

- System wspomagania gazem: Wykorzystuje gazy, takie jak azot lub tlen, aby wspomóc proces cięcia, zwiększając jego jakość i szybkość.

Ewolucja technologii cięcia

Wczesne metody cięcia

Technologie cięcia mechanicznego

Metody cięcia termicznego

Cięcie plazmowe

Wprowadzenie do cięcia laserowego

Postęp w technologii laserowej

Powstanie maszyn do cięcia laserowego rur

Jak działają maszyny do cięcia laserowego rur

Podstawowe zasady cięcia laserowego

Podstawą maszyn do cięcia laserowego rur jest sam proces cięcia laserowego, który polega na użyciu skoncentrowanej wiązki światła do cięcia materiałów. Wiązka laserowa jest generowana przez źródło laserowe i jest kierowana, kształtowana i skupiana na przedmiocie obrabianym w celu wykonania czynności cięcia.

- Generowanie lasera: Źródło laserowe, takie jak laser światłowodowy, generuje wiązkę światła o dużej mocy i określonej długości fali.

- Dostarczanie wiązki: Elementy optyczne kierują wiązkę laserową od źródła do głowicy tnącej bez znaczącej utraty energii.

- Skupianie wiązki: Soczewki umieszczone w głowicy tnącej skupiają wiązkę lasera na małym, precyzyjnym punkcie na materiale, co pozwala uzyskać wysoką gęstość energii wymaganą do cięcia.

Kluczowe komponenty maszyn do cięcia laserowego rur

Źródło laserowe

- Lasery światłowodowe: powszechnie stosowane ze względu na wysoką wydajność, niskie wymagania konserwacyjne i możliwość cięcia różnych metali.

- Lasery CO2: Stosowane w określonych zastosowaniach, ale rzadziej stosowane do cięcia rur ze względu na ograniczenia związane z materiałami odblaskowymi.

Głowica tnąca

- Soczewka skupiająca: Koncentruje wiązkę lasera na obrabianym przedmiocie.

- Dysza: kieruje gazy wspomagające (takie jak tlen, azot lub powietrze) do strefy cięcia.

- Czujnik wysokości: utrzymuje optymalną odległość między dyszą a obrabianym elementem, zapewniając stałą jakość cięcia.

System uchwytu obrotowego

- Mocowanie materiału: Zabezpiecza rurę lub przewód na miejscu podczas cięcia.

- Mechanizm obrotowy: Obraca obrabiany przedmiot, umożliwiając cięcie w zakresie 360 stopni.

- Zmienne mocowanie: Możliwość dostosowania do różnych średnic i kształtów rur.

Jednostka sterująca CNC

- Integracja oprogramowania: interpretuje pliki projektowe z oprogramowania CAD/CAM.

- Precyzyjny ruch: Kontroluje ruch głowicy tnącej i obrabianego przedmiotu z dużą dokładnością.

- Interfejs użytkownika: umożliwia operatorom wprowadzanie parametrów i monitorowanie procesu cięcia.

System obsługi materiałów

- Zautomatyzowany załadunek i rozładunek: Przyspiesza produkcję i zmniejsza ilość pracy ręcznej.

- Systemy podparcia: Zapobiegają zwisaniu rur i zapewniają stabilność podczas cięcia.

Układ wspomagania gazowego

- Wybór gazu: Do wspomagania cięcia wykorzystuje się gazy takie jak tlen, azot lub sprężone powietrze.

- Funkcja: Wydmuchuje stopiony materiał z miejsca cięcia i chłodzi miejsce cięcia.

Wyjaśnienie procesu cięcia

Projektowanie i programowanie

- Projektowanie CAD: Proces rozpoczyna się od stworzenia szczegółowego projektu pożądanej części przy użyciu oprogramowania do projektowania wspomaganego komputerowo (CAD).

- Przetwarzanie CAM: Następnie projekt jest konwertowany do formatu czytelnego dla maszyny za pomocą oprogramowania do komputerowego wspomagania produkcji (CAM), które generuje ścieżki i sekwencje cięcia.

- Programowanie CNC: Dane wyjściowe CAM są ładowane do jednostki sterującej CNC, która ustawia parametry operacji cięcia.

Przygotowanie materiału

- Wybór: Właściwy materiał rury lub przewodu wybierany jest na podstawie wymagań projektu.

- Załadunek: Materiał jest ładowany do maszyny, często za pomocą zautomatyzowanego systemu, który go dokładnie pozycjonuje.

Wyrównanie i kalibracja

- Pozycjonowanie: Uchwyt obrotowy zaciska rurę, a czujniki zapewniają jej prawidłowe ustawienie.

- Kalibracja: Maszyna wykonuje kontrole w celu potwierdzenia, że wszystkie systemy są ustawione na optymalną pracę.

Operacja cięcia

- Inicjacja: Źródło lasera zostaje aktywowane, generując wiązkę laserową skierowaną w stronę głowicy tnącej.

- Skupienie i ruch: Głowica tnąca skupia wiązkę na materiale, topiąc go lub odparowując w punkcie styku.

- Zastosowanie gazu wspomagającego: Jednocześnie przez dyszę emitowany jest gaz wspomagający w celu usunięcia stopionego materiału i ochrony obszaru cięcia.

- Ruch sterowany CNC: System CNC precyzyjnie steruje ruchem głowicy tnącej wzdłuż zaprogramowanych ścieżek, jednocześnie obracając rurę w razie potrzeby.

- Cięcia złożone: Maszyna może wykonywać różne rodzaje cięć, w tym cięcia proste, cięcia pod kątem, szczeliny, nacięcia, kontury i skomplikowane wzory, wszystko w ramach jednej operacji.

Zakończenie i wyrzucenie

- Weryfikacja cięcia: Czujniki mogą weryfikować, czy cięcia zostały wykonane zgodnie z programem.

- Rozładunek: Gotowy element jest automatycznie rozładowywany, a kolejny element jest przygotowywany do cięcia.

- Kontrola jakości: Części mogą zostać poddane kontroli w celu zapewnienia, że spełniają określone tolerancje i standardy jakości.

Zalety profesjonalnych maszyn do cięcia laserowego rur

Precyzja i dokładność

Jedną z najważniejszych zalet maszyn do laserowego cięcia rur jest ich niezrównana precyzja i dokładność.

- Wysokie tolerancje: Uzyskaj tolerancje cięcia rzędu ±0,1 mm, co gwarantuje, że komponenty spełniają dokładne specyfikacje.

- Powtarzalność: sterowanie CNC umożliwia produkcję identycznych części w dużych ilościach bez odchyleń.

- Złożone geometrie: Możliwość tworzenia skomplikowanych projektów i szczegółowych wzorów, których uzyskanie przy użyciu tradycyjnych metod jest trudne.

- Minimalne zniekształcenia: Skupiona wiązka lasera minimalizuje strefę wpływu ciepła (HAZ), zmniejszając ryzyko odkształcenia lub deformacji materiału.

Zwiększona wydajność i produktywność

Profesjonalne urządzenia do cięcia laserowego rur znacząco zwiększają wydajność operacyjną i produktywność.

- Wysoka prędkość cięcia: Technologia laserowa umożliwia cięcie szybciej niż metody mechaniczne, co skraca czas produkcji.

- Krótszy czas konfiguracji: Szybkie zmiany programu i minimalne regulacje narzędzi przyspieszają przejście między zadaniami.

- Ciągłość pracy: Automatyzacja pozwala na wydłużenie czasu pracy, w tym na zmiany bezobsługowe, co zwiększa wydajność.

- Wielofunkcyjność: Możliwość wykonywania cięcia, grawerowania i znakowania w ramach jednej operacji, co usprawnia procesy.

Wszechstronność w obsłudze materiałów

Maszyny te charakteryzują się wyjątkową wszechstronnością, ponieważ nadają się do obróbki szerokiej gamy materiałów i profili.

- Zgodność materiałowa: cięcie różnych metali, w tym stali, stali nierdzewnej, aluminium, miedzi i mosiądzu.

- Elastyczność profilu: obsługa rur i przewodów okrągłych, kwadratowych, prostokątnych, owalnych, a także o niestandardowych kształtach.

- Zakres grubości: Wydajne cięcie materiałów o różnych grubościach, dostosowane do zróżnicowanych wymagań projektu.

- Różnorodność zastosowań: Nadaje się do takich gałęzi przemysłu jak motoryzacja, lotnictwo, budownictwo, meblarstwo i inne.

Najwyższa jakość cięcia

Proces cięcia laserowego gwarantuje najwyższą jakość cięcia, co przekłada się na lepszą wydajność i wygląd produktu finalnego.

- Czyste krawędzie: Zapewnia gładkie krawędzie bez zadziorów, co często eliminuje potrzebę dodatkowego wykańczania.

- Wysoka precyzja cięcia: Zachowuje ścisłe tolerancje nawet w przypadku skomplikowanych kształtów i skomplikowanych wzorów.

- Minimalne oddziaływanie ciepła: zmniejsza odkształcenia cieplne, zachowując integralność strukturalną materiału.

- Stała jakość: zapewnia jednolite wyniki wszystkich części, co jest niezbędne w przypadku produkcji masowej.

Redukcja odpadów materiałowych

Efektywne wykorzystanie materiału stanowi istotną zaletę maszyn do laserowego cięcia rur.

- Zoptymalizowane układanie: Zaawansowane oprogramowanie układa części w sposób maksymalizujący wykorzystanie materiału.

- Minimalna szerokość cięcia: Wąskie cięcie laserowe zmniejsza ilość usuwanego materiału.

- Redukcja błędów: Precyzyjne cięcie minimalizuje liczbę błędów, które prowadzą do powstawania odpadów, co pozwala oszczędzać zasoby.

- Oszczędności: Mniej odpadów oznacza niższe koszty materiałów i większą rentowność.

Automatyzacja i przyjazna użytkownikowi obsługa

Nowoczesne urządzenia do laserowego cięcia rur są projektowane z myślą o łatwości obsługi i integracji ze zautomatyzowanymi procesami pracy.

- Systemy sterowania CNC: Intuicyjne interfejsy ułatwiają programowanie i obsługę.

- Automatyczne załadowywanie/rozładowywanie: zmniejsza liczbę czynności ręcznych, przyspieszając cykle produkcyjne.

- Monitorowanie w czasie rzeczywistym: zapewnia natychmiastową informację zwrotną i diagnostykę, zwiększając kontrolę nad procesem.

- Funkcje bezpieczeństwa: Zawiera obudowy ochronne i czujniki zapewniające bezpieczeństwo operatora.

Długoterminowa opłacalność

Choć początkowa inwestycja jest znacząca, długoterminowe korzyści finansowe są znaczące.

- Niższe koszty pracy: Automatyzacja zmniejsza zapotrzebowanie na pracę ręczną, co obniża koszty operacyjne.

- Niższe koszty konserwacji: Mniej podzespołów mechanicznych oznacza mniejsze zużycie i mniejszą potrzebę konserwacji.

- Wydajność energetyczna: Nowoczesne lasery zużywają mniej energii w porównaniu ze starszymi technologiami.

- Większa przepustowość: Wyższe wskaźniki produkcji przyczyniają się do szybszego zwrotu z inwestycji (ROI).

- Konkurencyjność na rynku: Większe możliwości pozwalają na podejmowanie się bardziej złożonych projektów i przyciąganie nowych klientów.

Porównanie cięcia rur laserem z tradycyjnymi metodami

Tradycyjne metody cięcia

- Piłowanie mechaniczne: Używa fizycznych ostrzy do cięcia rur i przewodów metalowych. Jest stosunkowo powolne i mniej precyzyjne, a ostrza szybko się zużywają, co prowadzi do wzrostu kosztów konserwacji.

- Cięcie plazmowe: Wykorzystuje strumień zjonizowanego gazu o dużej prędkości do cięcia metalu. Oferuje szybsze prędkości cięcia niż piłowanie, ale często skutkuje szorstkimi krawędziami i niższą precyzją.

- Cięcie tlenowo-paliwowe: Wykorzystuje płomień zasilany tlenem i gazem do cięcia stali. Jest skuteczne w przypadku grubych materiałów, ale nie zapewnia precyzji potrzebnej do skomplikowanych projektów i nie może ciąć metali nieżelaznych.

Cięcie rur laserem

- Dokładność i precyzja: Oferuje niezrównaną precyzję, umożliwia wykonywanie skomplikowanych projektów i zachowanie ścisłych tolerancji.

- Wydajność: Znacznie większa prędkość cięcia i krótsze czasy ustawiania zwiększają produktywność.

- Wszechstronność: Możliwość cięcia szerokiej gamy materiałów i profili, w tym rur okrągłych, kwadratowych i o niestandardowych kształtach.

- Najwyższa jakość cięcia: zapewnia czyste, gładkie krawędzie, które często eliminują potrzebę dodatkowego wykańczania.

- Automatyzacja: Integruje sterowanie CNC i automatyczną obsługę materiałów, redukując ilość pracy ręcznej i ryzyko wystąpienia błędów.

- Opłacalność: Mimo że początkowa inwestycja jest wyższa, długoterminowe oszczędności w zakresie pracy, konserwacji i marnotrawstwa materiałów sprawiają, że jest to rozwiązanie bardziej ekonomiczne.

Branże korzystające z maszyn do cięcia laserowego rur

Budownictwo i infrastruktura

- Elementy konstrukcyjne: Maszyny do cięcia laserowego rur umożliwiają precyzyjną produkcję belek, kolumn i podpór, zwiększając integralność strukturalną budynków i projektów infrastrukturalnych.

- Projekty architektoniczne: Umożliwia tworzenie skomplikowanych wzorów metalowych na fasadach, balustradach, schodach i innych elementach architektonicznych, zwiększając ich walory estetyczne bez uszczerbku dla wytrzymałości.

- Wydajna produkcja: Przyspiesza realizację projektów poprzez skrócenie czasu cięcia i montażu, co przekłada się na szybszy proces budowy.

Branża motoryzacyjna

- Produkcja podwozi i ram: Zapewniamy precyzyjne cięcie skomplikowanych geometrii wymaganych w ramach pojazdów i elementach podwozia, przyczyniając się do ogólnego bezpieczeństwa i wydajności pojazdu.

- Układy wydechowe: Umożliwia precyzyjną produkcję rur i układów wydechowych, co poprawia wydajność silnika i zmniejsza emisję spalin.

- Personalizacja: Umożliwia produkcję niestandardowych części do pojazdów specjalistycznych, w tym prototypów i modeli w limitowanych edycjach.

Lotnictwo i kosmonautyka

- Elementy samolotów: Zapewnia precyzyjne cięcie lekkich materiałów niezbędnych do budowy konstrukcji samolotów, takich jak ramy kadłuba i elementy skrzydeł.

- Części silników: Produkujemy komponenty spełniające surowe normy lotnicze, w których dokładność i integralność materiałów mają kluczowe znaczenie.

- Sprzęt do eksploracji kosmosu: Wspiera produkcję części do satelitów i statków kosmicznych o rygorystycznych specyfikacjach.

Meble i projektowanie wnętrz

- Innowacyjne projekty: Umożliwia projektantom tworzenie wyjątkowych i misternych mebli metalowych o złożonych kształtach i wzorach.

- Oprawy niestandardowe: Umożliwia produkcję niestandardowych opraw oświetleniowych, armatury i elementów dekoracyjnych, które upiększają wnętrza.

- Szybkie prototypowanie: Przyspiesza rozwój nowych projektów dzięki szybkiemu wytwarzaniu prototypów w celu testowania i udoskonalania.

Produkcja i obróbka metali

- Wszechstronna produkcja: Możliwość realizacji szerokiej gamy projektów, od małych, niestandardowych zleceń po produkcję na dużą skalę.

- Części precyzyjne: Dostarczamy wysokiej jakości komponenty do maszyn, urządzeń i narzędzi wymagających dokładnych wymiarów.

- Wydajność: Skrócenie czasu i kosztów produkcji dzięki automatyzacji procesów i minimalnej ilości odpadów materiałowych.

Urządzenia medyczne

- Narzędzia chirurgiczne: Produkuje precyzyjne i skomplikowane instrumenty niezbędne do skomplikowanych zabiegów medycznych.

- Elementy wyposażenia: Produkcja części do sprzętu medycznego, np. urządzeń do obrazowania i narzędzi diagnostycznych, gdzie precyzja ma priorytet.

- Zgodność ze standardami: Spełnia rygorystyczne przepisy branży medycznej dotyczące jakości i bezpieczeństwa.

Produkcja na zamówienie

- Projekty artystyczne: Pomaga artystom i rzeźbiarzom w urzeczywistnianiu ich wizji poprzez wycinanie skomplikowanych kształtów i wzorów w metalu.

- Prototypowanie i małe serie: Idealne rozwiązanie do produkcji prototypów lub krótkich serii niestandardowych części bez konieczności stosowania drogiego oprzyrządowania.

- Wyroby metalowe do zastosowań architektonicznych: Obsługujemy z wysoką precyzją niestandardowe elementy architektoniczne, takie jak bramy, oznakowania i konstrukcje dekoracyjne.

Kluczowe czynniki przy wyborze maszyny do cięcia laserowego rur

Moc i pojemność

Moc i wydajność maszyny mają bezpośredni wpływ na jej wydajność i zakres zastosowań, jakie może obsłużyć.

- Moc lasera: Lasery o większej mocy mogą przecinać grubsze materiały i zwiększać prędkość cięcia. Wybierz moc lasera, która odpowiada maksymalnej grubości i rodzajom materiałów, z którymi planujesz pracować.

- Wydajność cięcia: Weź pod uwagę maksymalną długość rury, średnicę i wagę, jaką maszyna może pomieścić. Upewnij się, że może ona obsługiwać rozmiary rur i profili używanych w Twoich projektach.

- Zgodność materiałowa: Sprawdź, czy maszyna może efektywnie ciąć używane przez Ciebie materiały, takie jak stal, stal nierdzewna, aluminium, miedź lub mosiądz.

- Przyszłe potrzeby: przewiduj przyszłe projekty, które mogą wymagać większej mocy lub pojemności, aby nie dopuścić do zbyt szybkiego przerośnięcia posiadanego sprzętu.

Integracja oprogramowania i systemy sterowania

Zaawansowane oprogramowanie i systemy sterowania zwiększają precyzję, wydajność i łatwość obsługi.

- System sterowania CNC: Przyjazny użytkownikowi interfejs CNC upraszcza programowanie i obsługę, skracając czas szkolenia i zmniejszając prawdopodobieństwo wystąpienia błędów.

- Zgodność oprogramowania: upewnij się, że oprogramowanie maszyny jest zgodne z popularnymi programami CAD/CAM, co zapewnia bezproblemową integrację od projektu do produkcji.

- Funkcje automatyzacji: Zwróć uwagę na funkcje takie jak automatyczne załadowywanie i rozładowywanie, systemy obsługi materiałów i monitorowanie w czasie rzeczywistym, aby zwiększyć wydajność.

- Zdalna diagnostyka i aktualizacje: Maszyny obsługujące zdalną diagnostykę mogą skrócić przestoje, a aktualizacje oprogramowania pozwalają na zapewnienie maszynie najnowszych funkcji.

Serwis posprzedażowy i wsparcie techniczne

Niezawodna obsługa posprzedażowa i wsparcie techniczne mogą pomóc w utrzymaniu wydajności operacyjnej.

- Instalacja i szkolenie: Wybierz producenta, który zapewnia kompleksowe usługi instalacyjne i gruntowne szkolenie dla Twojego personelu.

- Konserwacja i naprawy: Upewnij się, że oferują szybkie usługi konserwacyjne, łatwy dostęp do części zamiennych i mają szybko reagujący zespół wsparcia technicznego.

- Gwarancja: Solidna gwarancja chroni Twoją inwestycję i odzwierciedla zaufanie producenta do swojego produktu.

- Sieć wsparcia klienta: Globalna lub dobrze rozwinięta sieć wsparcia może zapewnić szybszą pomoc w razie potrzeby.

Reputacja i niezawodność marki

Reputacja producenta może być wyznacznikiem jakości i niezawodności jego maszyn.

- Doświadczenie w branży: Producenci z długą historią w branży, np. AccTek Laser, udowodnili swoją wiedzę specjalistyczną i niezawodność.

- Opinie i rekomendacje klientów: zapoznaj się z opiniami innych użytkowników, aby ocenić poziom zadowolenia i wydajność maszyn w rzeczywistych zastosowaniach.

- Certyfikaty jakości: Certyfikaty takie jak ISO 9001 świadczą o przestrzeganiu międzynarodowych norm zarządzania jakością.

- Innowacja i technologia: Marki inwestujące w badania i rozwój mają większe szanse na zaoferowanie bardziej zaawansowanych i wydajnych maszyn.

Streszczenie

Uzyskaj rozwiązania w zakresie cięcia laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.