Zrozumienie chropowatości i czystości powierzchni

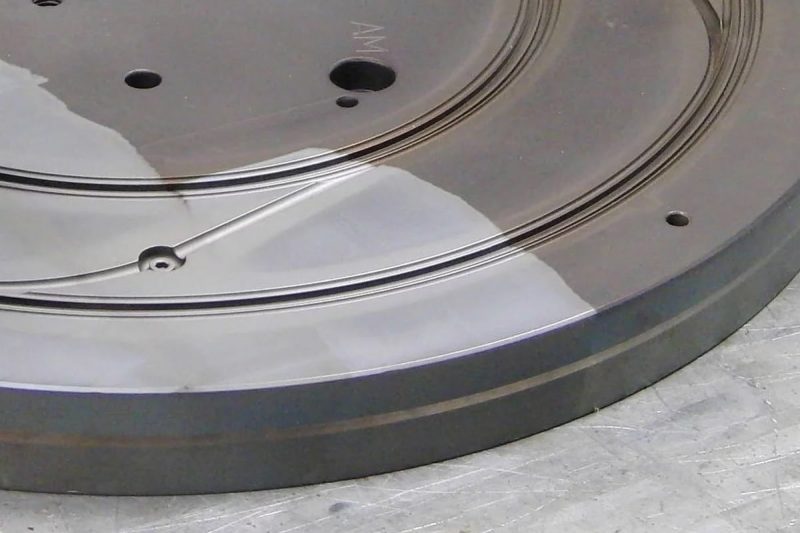

Chropowatość powierzchni

Czystość powierzchni

Wpływ czyszczenia laserowego na chropowatość powierzchni

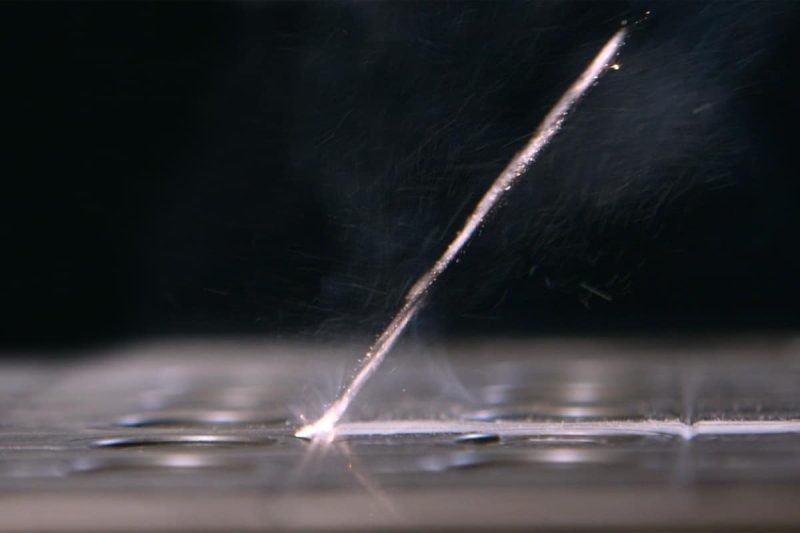

Mechanizm czyszczący

Ablacja

Efekty termiczne

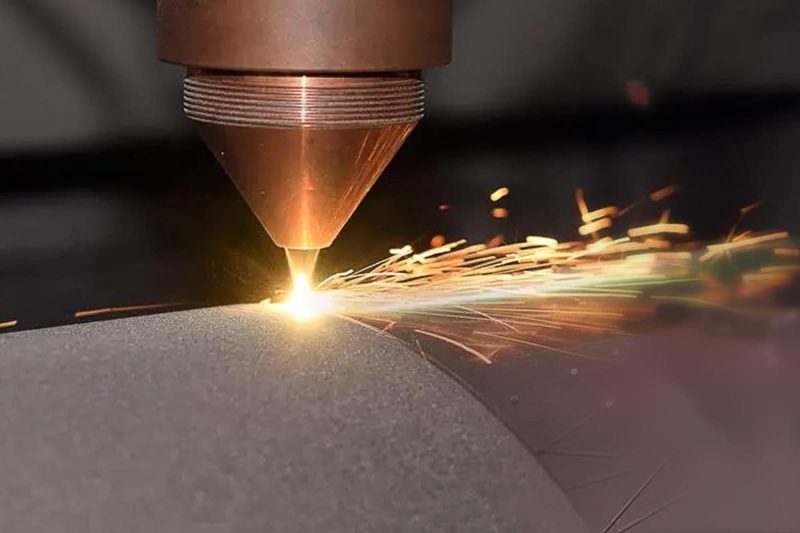

Parametry lasera

Czas trwania impulsu

- Krótszy czas trwania impulsu: Lasery krótkoimpulsowe (takie jak lasery nanosekundowe) często umożliwiają dokładniejszą kontrolę uwalniania energii, zmniejszając w ten sposób wpływ termiczny na podłoże. Ten krótki impuls pomaga zmniejszyć dyfuzję cieplną i przegrzanie powierzchni materiału, zmniejszając w ten sposób uszkodzenia podłoża i wzrost chropowatości. W tym przypadku energia lasera jest głównie skoncentrowana na zanieczyszczeniach i może skuteczniej usuwać zanieczyszczenia powierzchniowe bez znaczącej zmiany mikrostruktury powierzchni podłoża.

- Dłuższy czas trwania impulsu: Dłuższe impulsy (takie jak mikrosekundy lub dłuższe) mogą powodować większą dyfuzję ciepła, zwiększając tym samym obszar oddziaływania ciepła na powierzchni podłoża. Może to powodować tworzenie się warstwy stopionej, parowanie lub ablację na powierzchni materiału, co prowadzi do zwiększenia chropowatości powierzchni. Długie impulsy mogą również powodować nadmierne usuwanie materiału lub nierównomierne efekty termiczne, zwiększając tym samym chropowatość powierzchni.

Gładkość pulsu

- Wysoka gładkość impulsu: oznacza, że energia wyjściowa impulsu laserowego jest bardziej jednolita i stabilna, co zazwyczaj zmniejsza wpływ ciepła i lokalne nadmierne usuwanie materiału podczas obróbki powierzchniowej, a w rezultacie uzyskuje się gładką powierzchnię i mniejszą chropowatość.

- Niska płynność impulsu: może prowadzić do niestabilnej energii impulsu, skutkującej nierównomiernym nagrzewaniem powierzchni materiału, większą ilością stopionych warstw lub parowaniem oraz zwiększoną chropowatością.

Rozmiar plamki

- W przypadku zastosowań wymagających wysokiej precyzji i delikatnej obróbki (takich jak mikroobróbka lub precyzyjne czyszczenie) bardziej odpowiedni będzie mniejszy rozmiar plamki.

- W przypadku czyszczenia lub obróbki dużych powierzchni (np. usuwania dużych obszarów rdzy lub zanieczyszczeń) skuteczniejszy może okazać się większy rozmiar plamy.

Jakość wiązki

- Wysoka jakość wiązki: Wysoka jakość wiązki oznacza, że kąt rozbieżności wiązki laserowej jest mały, a rozkład energii jest równomierny, co może zapewnić bardziej spójne wyniki przetwarzania, zmniejszyć lokalne przegrzanie i topienie, a tym samym zmniejszyć chropowatość powierzchni. Wyższa jakość wiązki pomaga osiągnąć bardziej precyzyjne przetwarzanie, może przetwarzać małe struktury i cechy oraz dodatkowo zmniejszyć chropowatość.

- Niska jakość wiązki: Niska jakość wiązki może powodować nierównomierny rozkład energii wiązki laserowej, co skutkuje większym rozmiarem plamki i większym obszarem oddziaływania ciepła, co może prowadzić do nierównomiernej obróbki powierzchni i większej chropowatości. Niska jakość wiązki wpływa na dokładność i szczegółowość przetwarzania oraz zwiększa defekty i chropowatość obróbki powierzchni.

Właściwości materiału

Przewodność cieplna

- Wysoka przewodność cieplna: Materiały o wysokiej przewodności cieplnej mogą rozpraszać ciepło indukowane laserem z punktu działania lasera do otaczającego obszaru szybciej, zmniejszając lokalne gromadzenie się ciepła. Może to zmniejszyć stopień lokalnego topnienia i parowania, zmniejszając tym samym chropowatość powierzchni. Wysoka przewodność cieplna materiału pomaga równomierniej rozprowadzać energię lasera i zmniejszać nierówności powierzchni spowodowane gradientami termicznymi.

- Niska przewodność cieplna: Materiały o niskiej przewodności cieplnej mogą powodować koncentrację energii lasera na powierzchni materiału, co skutkuje większą strefą wpływu ciepła. Może to powodować lokalne topienie, parowanie lub ablację, zwiększając w ten sposób chropowatość powierzchni. Materiały o niskiej przewodności cieplnej mogą również wytwarzać większe naprężenia cieplne, powodując odkształcenia lub pęknięcia materiału, co dodatkowo zwiększa chropowatość.

Współczynnik absorpcji

- Wysoki współczynnik absorpcji: Wysoki współczynnik absorpcji oznacza, że materiał może skutecznie absorbować energię lasera, poprawiając w ten sposób efekt lokalnego ogrzewania. Odpowiednia absorpcja energii pomaga skutecznie usuwać zanieczyszczenia, ale zbyt wysoka absorpcja może powodować nadmierne nagrzewanie i zwiększać szorstkość. Wysoki współczynnik absorpcji ogólnie poprawia wydajność czyszczenia i sprawia, że zanieczyszczenia są dokładniej usuwane, co pomaga uzyskać gładszą powierzchnię, pod warunkiem, że efekt termiczny jest kontrolowany.

- Niski współczynnik absorpcji: Materiały o niskim współczynniku absorpcji słabo absorbują lasery, co może skutkować tym, że energia lasera nie będzie skutecznie wykorzystywana do usuwania zanieczyszczeń lub obróbki powierzchni, co zmniejszy efekt czyszczenia i może wymagać więcej energii lub dłuższego czasu przetwarzania. Niski współczynnik absorpcji może skutkować słabymi wynikami czyszczenia i niepełnym usuwaniem zanieczyszczeń, co wpływa na jakość powierzchni i jej chropowatość.

Wpływ czyszczenia laserowego na czystość powierzchni

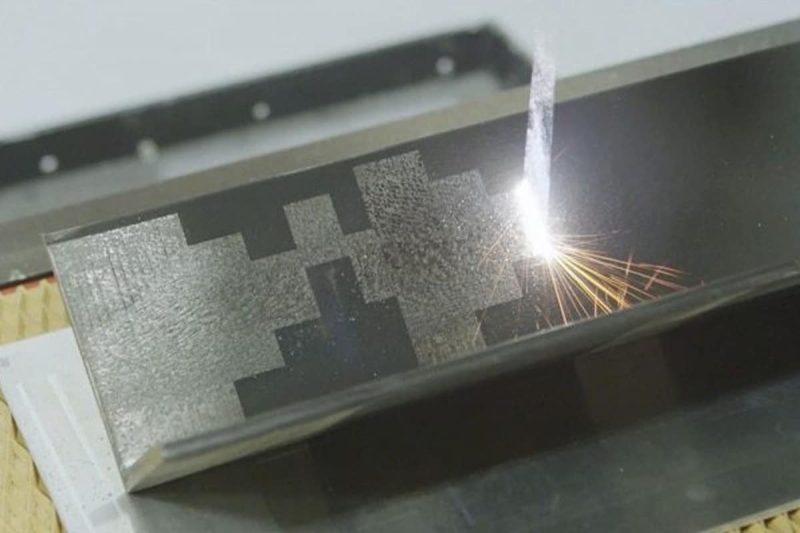

Selektywne usuwanie zanieczyszczeń

Czyszczenie w celu usunięcia określonych zanieczyszczeń

Brak odpadów resztkowych

Utrzymywanie integralności podłoża

Czyszczenie bezinwazyjne

Minimalna strefa wpływu ciepła

Optymalizacja chropowatości i czystości powierzchni pod kątem czyszczenia laserowego

Właściwości materiału i kompatybilność

- Typ materiału: Należy zapoznać się z właściwościami fizycznymi i chemicznymi materiału, który ma zostać wyczyszczony, w tym temperaturą topnienia, przewodnością cieplną, współczynnikiem odbicia, współczynnikiem absorpcji itp., aby wybrać odpowiedni typ i parametry lasera.

- Analiza zgodności: Oceń zgodność materiału z procesem czyszczenia laserowego, aby mieć pewność, że laser nie uszkodzi materiału ani nie zmieni właściwości jego powierzchni.

Optymalizacja parametrów lasera

- Wybór długości fali lasera: Wybierz odpowiednią długość fali lasera zgodnie z charakterystyką absorpcji materiału, aby zwiększyć skuteczność i efekt czyszczenia.

- Moc i gęstość energii: Dostosuj moc lasera i gęstość energii, aby mieć pewność, że zanieczyszczenia zostaną skutecznie usunięte bez uszkodzenia samego materiału.

- Szerokość i częstotliwość impulsu: Optymalizacja szerokości i częstotliwości impulsu lasera w celu uzyskania najlepszego efektu czyszczenia i kontroli chropowatości powierzchni.

- Prędkość skanowania i współczynnik nakładania się strumienia lasera: Dostosuj prędkość skanowania i współczynnik nakładania się strumienia lasera, aby zapewnić równomierne czyszczenie i poprawić wykończenie powierzchni.

Walidacja procesów i kontrola jakości

- Weryfikacja eksperymentalna: Weryfikację procesu przeprowadza się w warunkach laboratoryjnych w celu znalezienia najlepszego rozwiązania czyszczącego, poprzez testowanie różnych kombinacji parametrów.

- Kontrola jakości: Użyj mikroskopów optycznych, skaningowych mikroskopów elektronowych (SEM) i innych metod kontroli, aby ocenić chropowatość powierzchni i czystość po czyszczeniu.

- Standaryzowany proces: Ustanów standardowe procedury operacyjne i standardy kontroli jakości, aby zagwarantować powtarzalność i spójność procesu czyszczenia.

- Informacje zwrotne i udoskonalenia: ciągła optymalizacja i dostosowywanie procesu czyszczenia na podstawie wyników kontroli jakości i faktycznych informacji zwrotnych dotyczących zastosowania.

Szkolenie operatorów i rozwój umiejętności

- Plan szkolenia: Opracuj szczegółowy plan szkolenia operatorów, aby mieć pewność, że rozumieją oni podstawowe zasady czyszczenia laserowego i obsługi sprzętu.

- Doskonalenie umiejętności: Pomóż operatorom opanować umiejętności regulacji parametrów lasera i optymalizacji procesów poprzez praktyczną obsługę i wymianę informacji technicznych.

- Bezpieczna obsługa: Szkolenie operatorów w zakresie rozpoznawania i zapobiegania możliwym zagrożeniom bezpieczeństwa oraz zapewnienie bezpiecznego korzystania ze sprzętu laserowego.

- Kształcenie ustawiczne: Regularnie organizuj aktualizacje techniczne i kursy szkoleniowe, aby umiejętności operatora były na bieżąco z postępem technologicznym.

Podsumować

Uzyskaj rozwiązania laserowe

Wybór odpowiedniej maszyny do czyszczenia laserowego może pomóc zoptymalizować zużycie energii i osiągnąć wysoką wydajność operacyjną. Współpraca z zaufanym dostawcą zapewnia dostęp do zaawansowanej technologii, dostosowanych porad i stałego wsparcia. W AccTek Laser oferujemy kompleksową gamę urządzeń do czyszczenia laserowego zaprojektowanych tak, aby sprostać różnorodnym potrzebom przemysłowym. Nasi eksperci pomogą Ci wybrać najbardziej energooszczędny model i konfigurację, biorąc pod uwagę takie czynniki, jak rodzaj materiału, grubość i wielkość produkcji. Oferujemy również najnowocześniejsze funkcje, takie jak wysokowydajne generatory laserowe, inteligentne systemy chłodzenia i oprogramowanie do zarządzania energią, aby zmaksymalizować wydajność i zminimalizować zużycie energii. Ponadto nasz zespół zapewnia regularne usługi konserwacyjne i wsparcie techniczne, aby utrzymać Twój sprzęt na najwyższym poziomie wydajności. Współpracując z nami, możesz osiągnąć znaczne oszczędności energii, obniżyć koszty operacyjne i zwiększyć swoje wysiłki na rzecz zrównoważonego rozwoju. Jeśli masz jakiekolwiek pytania, skontaktuj się z nami na czas, AccTek Laser zobowiązuje się do zapewnienia każdemu klientowi doskonałych rozwiązań laserowych!

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.