Technologia czyszczenia laserowego to wysoce skuteczna metoda czyszczenia powierzchni, która wykorzystuje wysokoenergetyczne wiązki laserowe do usuwania brudu, powłok i zanieczyszczeń. Jest szeroko stosowany w wielu dziedzinach, w tym w produkcji, przemyśle lotniczym, motoryzacyjnym i ochronie dziedzictwa kulturowego. Jednakże, choć czyszczenie laserowe ma wiele zalet, może mieć również pewien wpływ na trwałość i trwałość czyszczonej powierzchni. W tym artykule szczegółowo omówimy wpływ technologii czyszczenia laserowego na czyszczone powierzchnie, w tym potencjalne korzyści i wyzwania.

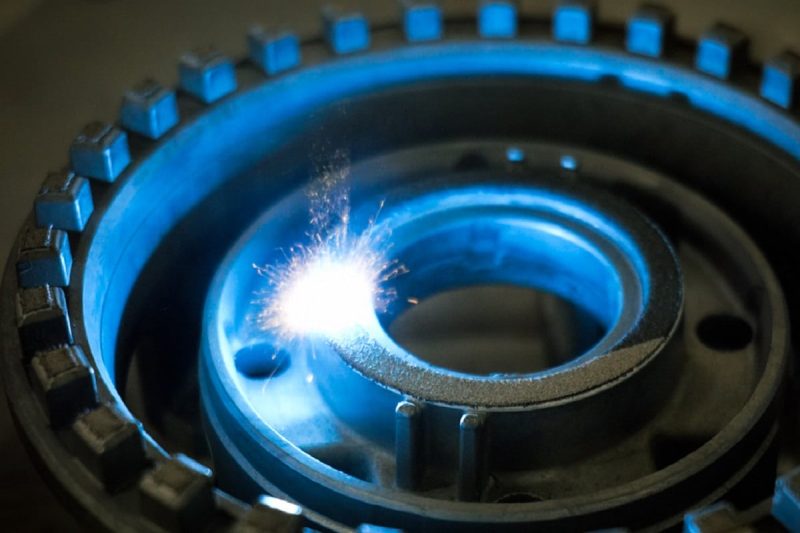

Zanim zagłębimy się w wpływ czyszczenia laserowego na żywotność powierzchni, musimy najpierw zrozumieć, jak działa czyszczenie laserowe. Czyszczenie laserowe to bezdotykowa metoda czyszczenia, która wykorzystuje wysokoenergetyczną wiązkę lasera do skupienia jej na powierzchni wymagającej czyszczenia. Ta wysokoenergetyczna wiązka podgrzewa brud, powłoki lub zanieczyszczenia do niezwykle wysokich temperatur, powodując ich odparowanie, rozkład lub odklejenie, w wyniku czego powstaje czysta, wolna od zanieczyszczeń powierzchnia. Ze względu na wysoce kierunkowy charakter wiązki lasera, może ona precyzyjnie oczyścić obszar docelowy bez uszkadzania otaczającego obszaru.

Istnieje wiele rodzajów technologii czyszczenia laserowego, w tym czyszczenie ablacją laserową, czyszczenie eksplozją lasera i czyszczenie metodą topienia laserowego. Czyszczenie laserowe jest skuteczne, nie zawiera środków chemicznych, wytwarza mało odpadów i działa na różnych powierzchniach. Podstawowa zasada jest podobna: użycie wiązki lasera do podgrzania brudu lub powłok i ich usunięcia. Jednakże każdy rodzaj czyszczenia laserowego ma swoje specyficzne zastosowania i przydatność oraz będzie miał różny wpływ na różne czyszczone powierzchnie.

Chociaż czyszczenie laserowe ma wiele zalet, może mieć również pewien wpływ na trwałość i trwałość czyszczonej powierzchni. Oto kilka potencjalnych czynników wpływających:

Czyszczenie laserowe poprawia jakość powierzchni usuwając brud, tlenki, powłoki i inne niepożądane materiały. Może to wydłużyć żywotność powierzchni, ponieważ oczyszczona powierzchnia jest łatwiejsza w utrzymaniu i konserwacji.

W niektórych przypadkach czyszczenie laserowe może spowodować powstanie drobnych zadrapań lub wgnieceń, zwłaszcza podczas czyszczenia powierzchni metalowych. Te mikroskopijne defekty mogą spowodować łatwe uszkodzenie powierzchni podczas późniejszego użytkowania, skracając jej żywotność.

Czyszczenie laserowe zwykle przeprowadza się w środowisku o wysokiej temperaturze, a wiązka lasera uruchamia reakcję chemiczną podczas czyszczenia powierzchni. Może to spowodować zmianę lub utlenienie niektórych substancji chemicznych, wpływając na odporność powierzchni na korozję. Brak odpowiedniej kontroli parametrów lasera lub środków czyszczących może spowodować nieoczekiwane reakcje chemiczne, przyspieszyć korozję powierzchni i skrócić jej żywotność.

W niektórych zastosowaniach na czyszczonej powierzchni może znajdować się surowa powłoka lub warstwa ochronna, aby zapobiec korozji lub ścieraniu. Nadmierne czyszczenie laserowe może pozbawić powierzchnię pierwotnej powłoki lub warstwy ochronnej, czyniąc powierzchnię bardziej podatną na erozję ze strony środowiska zewnętrznego. Może to spowodować, że powierzchnia stanie się bardziej podatna na rdzę, utlenianie lub uszkodzenie, skracając jej żywotność.

Pod wpływem wysokiej gęstości energii wiązki laserowej zabrudzenia powierzchniowe i powłoki mogą szybko się nagrzewać i szybko schładzać. Te szybkie cykle termiczne mogą powodować niewielkie naprężenia termiczne, które tworzą niewielkie zagłębienia lub nierówności na powierzchni. Te mikroskopijne zmiany mogą w pewnym stopniu wpływać na właściwości optyczne, chropowatość i właściwości mechaniczne powierzchni. Zwłaszcza w przypadku niektórych zastosowań precyzyjnych i optycznych, takich jak lasery i soczewki optyczne, ta mikroskopijna zmiana może powodować rozproszenie optyczne i uszkodzenie, zmniejszając wydajność komponentów, a tym samym skracając ich żywotność.

Po czyszczeniu laserowym ważna jest właściwa obróbka końcowa, aby przywrócić lub poprawić wydajność i trwałość powierzchni. Jeśli obróbka końcowa nie zostanie przeprowadzona prawidłowo lub ten etap zostanie zignorowany, powierzchnia może stać się bardziej podatna na korozję, ścieranie lub inne uszkodzenia. Odpowiednia obróbka końcowa może obejmować ponowne malowanie, obróbkę antykorozyjną, polerowanie lub inne środki regenerujące.

Różne rodzaje materiałów różnie reagują na czyszczenie laserowe. Materiały takie jak metale, tworzywa sztuczne i ceramika mogą wymagać różnych strategii czyszczenia. Na przykład powierzchnie metalowe ogólnie lepiej nadają się do czyszczenia laserowego niż tworzywa sztuczne lub ceramika, ponieważ metale lepiej wytrzymują naprężenia termiczne. Dlatego przy wyborze metody czyszczenia należy wziąć pod uwagę właściwości materiałowe powierzchni. aby zminimalizować niekorzystny wpływ na ich żywotność.

W niektórych przypadkach czyszczenie laserowe może nie być najlepszą opcją. Rozważając metody czyszczenia, należy wziąć pod uwagę rodzaj materiału, wymagania dotyczące zastosowania i przydatność do czyszczenia laserowego, aby zapewnić minimalny wpływ na trwałość powierzchni.

Technologia czyszczenia laserowego ma ogromny potencjał w wielu zastosowaniach, jednak podczas jej stosowania należy dokładnie rozważyć jej potencjalny wpływ na trwałość powierzchni. Znalezienie najlepszych praktyk i środków ostrożności może pomóc zminimalizować ten potencjalny wpływ, zapewniając, że czyszczone powierzchnie zachowają swoją wydajność i trwałość przez długi czas.

Aby zmniejszyć potencjalny wpływ czyszczenia laserowego na trwałość i trwałość powierzchni, oto kilka kluczowych środków i najlepszych praktyk:

Różne zastosowania i rodzaje powierzchni mogą wymagać różnych strategii czyszczenia. Przed użyciem technologii czyszczenia laserowego należy przeprowadzić odpowiednie badania i testy w celu określenia najlepszych metod i parametrów czyszczenia.

Poprzez dobór odpowiednich parametrów lasera, ocenę jakości powierzchni, odpowiednią obróbkę końcową i kontrolę procesu czyszczenia, można ograniczyć negatywne skutki czyszczenia laserowego, zapewniając jednocześnie maksymalną skuteczność czyszczenia i trwałość powierzchni.

Czyszczenie laserowe skutecznie usuwa różnorodne zabrudzenia i powłoki, w tym farbę, rdzę, powłoki i tlenki. Często jest szybsze i dokładniejsze niż tradycyjne metody czyszczenia.

Czyszczenie laserowe to bezkontaktowa metoda czyszczenia, która nie wymaga fizycznego kontaktu z powierzchnią, eliminując tym samym potencjalne zarysowania czy otarcia.

Czyszczenie laserowe pozwala na precyzyjną kontrolę procesu czyszczenia poprzez dostosowanie parametrów lasera, takich jak moc, częstotliwość impulsu i średnica wiązki, do różnych typów powierzchni i zastosowań.

Czyszczenie laserowe jest ogólnie bardziej przyjazne dla środowiska niż niektóre tradycyjne metody czyszczenia, ponieważ nie wymaga stosowania chemicznych środków czyszczących ani wytwarzania odpadów.

Czyszczenie laserowe można stosować na wielu różnych typach powierzchni, w tym na metalach, tworzywach sztucznych, ceramice, kamieniu itp., a także w różnych zastosowaniach, takich jak produkcja przemysłowa, budownictwo, ochrona dziedzictwa kulturowego itp.

Ponieważ czyszczenie laserowe jest metodą bezdotykową, zużycie sprzętu i narzędzi jest mniejsze, a ponadto wymaga stosunkowo niewielu części konserwacyjnych i zamiennych, co zmniejsza koszty operacyjne.

Technologia czyszczenia laserowego może zapewnić skuteczną i precyzyjną metodę czyszczenia, wymaga jednak szczególnej ostrożności podczas stosowania, aby zminimalizować jej potencjalny wpływ na żywotność i trwałość czyszczonej powierzchni. Właściwe ustawienia parametrów lasera, ocena powierzchni, odpowiednia obróbka końcowa i badania specyficzne dla aplikacji to kluczowe czynniki zapewniające długoterminową wydajność czyszczonych powierzchni.

Tylko dzięki starannemu planowaniu i praktyce technologia czyszczenia laserowego może osiągnąć swój pełny potencjał, zapewniając skuteczne rozwiązania czyszczące do różnych zastosowań. Ostatecznie zastosowanie technologii czyszczenia laserowego wymaga połączenia czynników w celu osiągnięcia optymalnych wyników czyszczenia i utrzymania trwałości powierzchni.