Podstawy technologii laserowej

Czym jest laser?

Właściwości laserów

Lasery posiadają szereg wyjątkowych właściwości, które odróżniają je od innych źródeł światła i sprawiają, że są niezastąpione w zastosowaniach przemysłowych, w tym:

- Spójność: Fale światła laserowego są spójne, co oznacza, że mają stałą relację fazową. W przeciwieństwie do zwykłego światła, w którym emitowane fale są niezsynchronizowane, fale świetlne wytwarzane przez lasery są w fazie. Ta spójność umożliwia wiązce laserowej utrzymanie skupienia na długich dystansach, zapewniając wysoką precyzję w procesach cięcia i znakowania.

- Monochromatyczność: Laser emituje światło o pojedynczej długości fali lub kolorze, znane jako światło monochromatyczne. Kontrastuje to z tradycyjnymi źródłami światła, które wytwarzają szerokie spektrum kolorów. Monochromatyczna właściwość laserów sprawia, że są one wysoce skuteczne w skupianiu energii na określonej długości fali, co skutkuje większą kontrolą nad tym, jak światło oddziałuje z różnymi materiałami.

- Kierunkowość: Lasery emitują światło w silnie kierunkowej wiązce, z minimalną rozbieżnością w porównaniu do konwencjonalnych źródeł światła. Oznacza to, że wiązki laserowe mogą pokonywać duże odległości z bardzo małym rozproszeniem, koncentrując energię wiązki i umożliwiając precyzyjne cięcia i skomplikowane wzory.

- Wysoka intensywność: Możliwość skupienia energii świetlnej w małym punkcie zapewnia laserom wysoką gęstość mocy, dzięki czemu mogą one topić, odparowywać lub ablować materiały. Ta wysoka intensywność umożliwia szybką, wydajną obróbkę materiałów z minimalnymi strefami wpływu ciepła, zachowując integralność strukturalną otaczającego materiału.

- Polaryzacja: Światło laserowe można spolaryzować, co oznacza, że można kontrolować kierunek oscylacji jego pola elektrycznego. Ta właściwość jest korzystna dla różnych zastosowań, w tym spawania laserowego, gdzie polaryzacja światła może wpływać na absorpcję i zachowanie materiałów.

Podstawy laserów CO2

Charakterystyka wiązek lasera CO2

Lasery CO2 wytwarzają światło w zakresie dalekiej podczerwieni, dzięki czemu idealnie nadają się do nagrzewania i cięcia szerokiej gamy materiałów, w tym: metale, tworzywa sztuczne, tekstylia, drewnoi wiele innych. Poniższe cechy sprawiają, że lasery CO2 są szczególnie skuteczne w cięciu przemysłowym:

- Wysoka moc wyjściowa: Lasery CO2 mogą generować ciągłą falę wyjściową (CW) o mocy od kilku watów do kilku kilowatów, co sprawia, że nadają się do precyzyjnego cięcia z dużą prędkością.

- Światło monochromatyczne: Laser emituje światło o określonej długości fali (zwykle 10,6 µm), co zapewnia skuteczną absorpcję energii przez szeroką gamę materiałów.

- Dobra jakość wiązki: Wiązkę można skupić na małym obszarze, co pozwala uzyskać wysoką gęstość mocy niezbędną do precyzyjnych i skomplikowanych cięć.

- Wysoka wydajność: Lasery CO2 oferują stosunkowo wysoką wydajność konwersji elektrycznej na optyczną w porównaniu z innymi typami laserów.

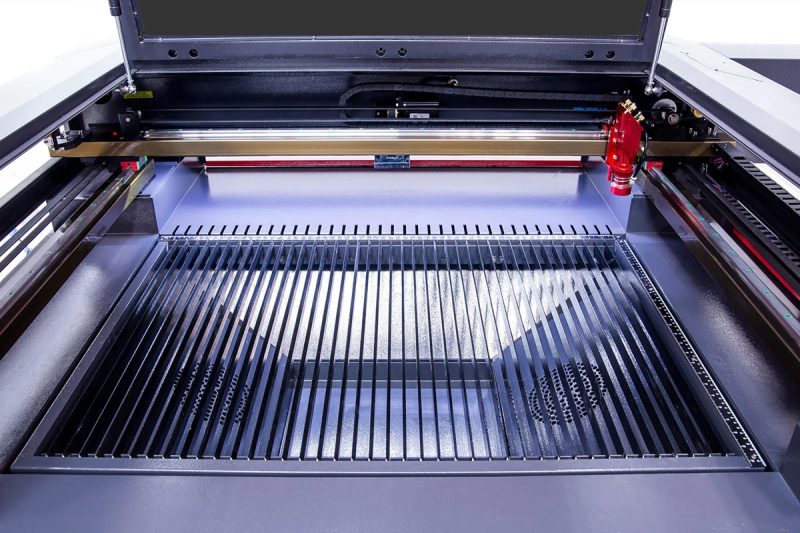

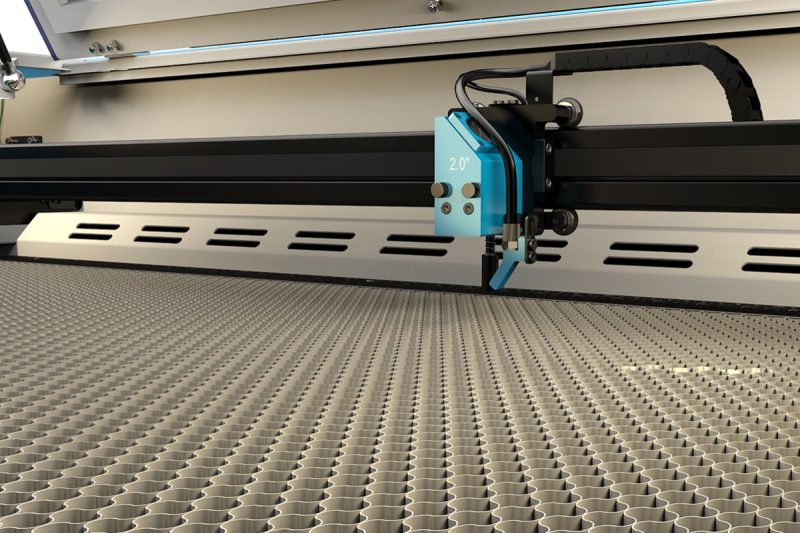

Elementy maszyn do cięcia laserem CO2

Rezonator laserowy

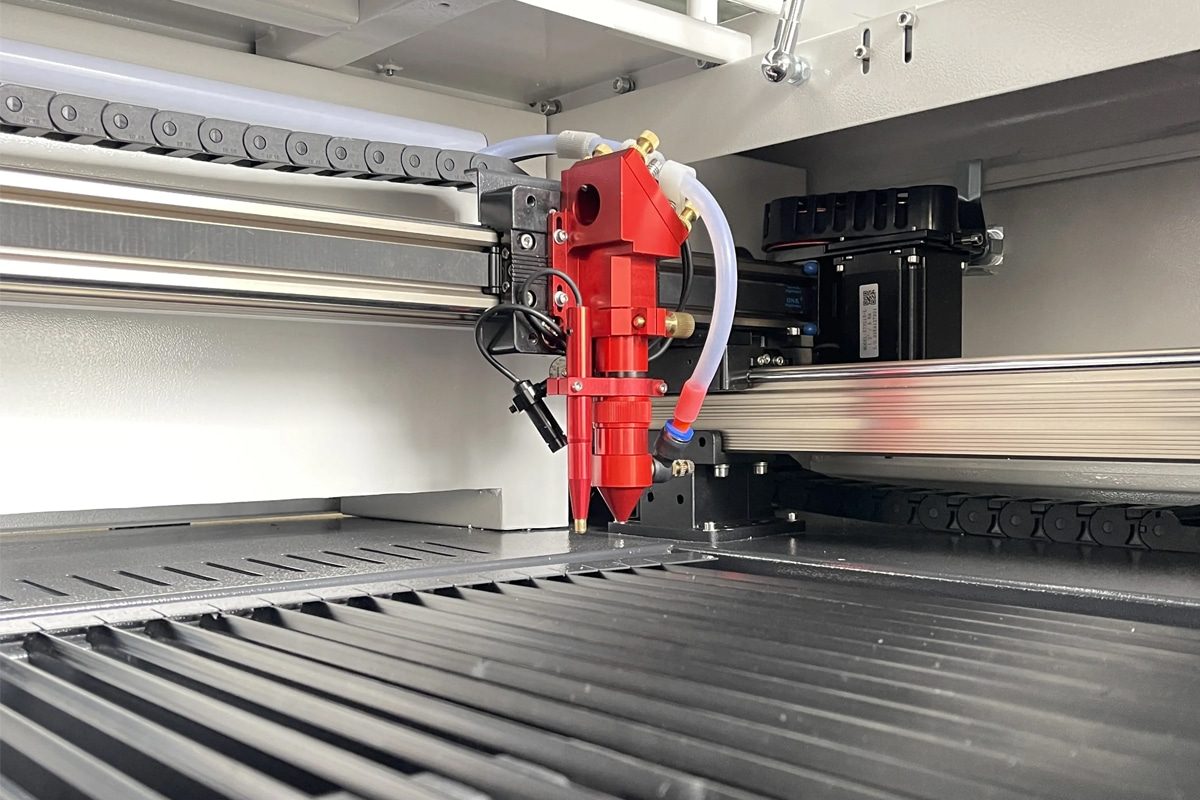

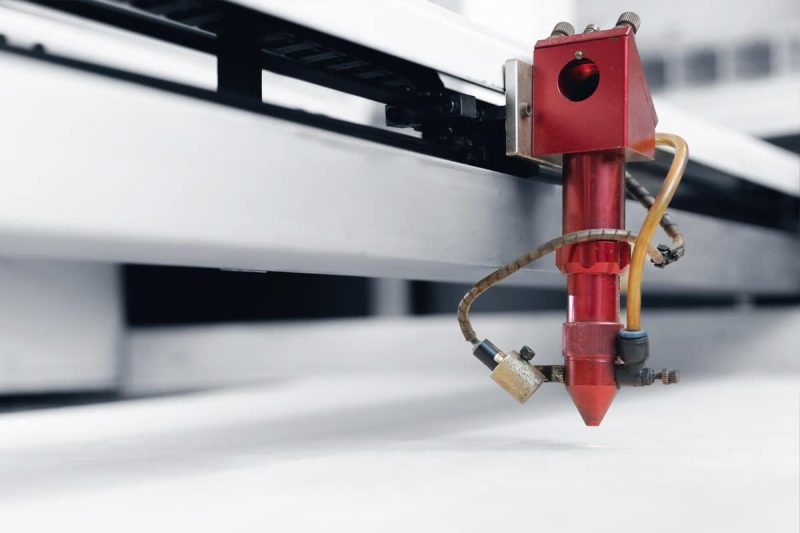

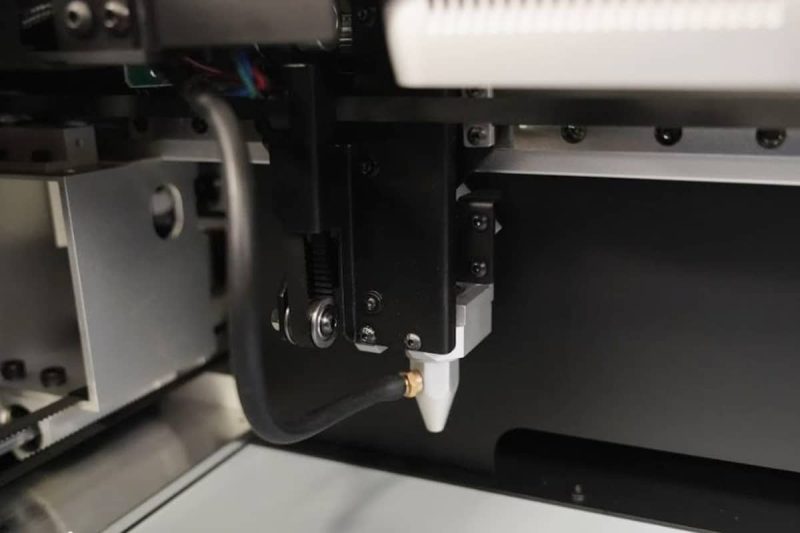

Głowica tnąca i soczewka skupiająca

Układ wspomagania gazowego

Gaz wspomagający jest dostarczany przez dyszę głowicy tnącej i płynie współosiowo z wiązką lasera. Gaz wspomagający odgrywa kluczową rolę w usprawnianiu procesu cięcia poprzez:

- Usuwanie stopionego materiału: Wydmuchuje stopiony materiał z nacięcia (szczeliny tnącej), aby uzyskać czyste cięcia.

- Chłodzenie materiału: Chłodzi obszar wokół cięcia, redukując odkształcenia termiczne.

- Reakcja z materiałem: W przypadku niektórych materiałów, takich jak stal miękka, gazy reaktywne, takie jak tlen, powodują reakcję egzotermiczną, zwiększając prędkość cięcia. Alternatywnie, gazy obojętne, takie jak azot, zapobiegają utlenianiu i wytwarzają czyste, wolne od tlenków krawędzie.

System sterowania CNC

System chłodzenia

Układ wydechowy i filtracji

Generowanie wiązki laserowej

Proces emisji wymuszonej

Rola cząsteczek gazu

W laserze CO2 medium laserowym jest mieszanina gazów składająca się głównie z dwutlenku węgla (CO2), azotu (N2) i helu (He). Każdy gaz odgrywa określoną rolę w procesie generowania lasera:

- Dwutlenek węgla (CO2): Aktywne medium laserowe, odpowiedzialne za emitowanie fotonów po wzbudzeniu. Cząsteczki CO2 mogą przechodzić między stanami energii wibracyjnej, uwalniając fotony o długości fali 10,6 mikrometra, co jest odpowiednie do zastosowań w przemysłowym cięciu.

- Azot (N2): Działa jako medium transferu energii. Pobudzone przez wyładowanie elektryczne cząsteczki azotu osiągają stan metastabilny, co oznacza, że utrzymują swoją energię przez dłuższy czas. Te wzbudzone cząsteczki azotu zderzają się z cząsteczkami CO2, skutecznie przenosząc swoją energię, aby podnieść cząsteczki CO2 do stanu wzbudzonego.

- Hel (He): Ułatwia de-wzbudzenie cząsteczek CO2 i pomaga odprowadzać ciepło z układu, zapewniając stabilną pracę.

Osiągnięcie inwersji populacji

Dostarczanie wiązki i ogniskowanie

Ścieżka wiązki i lustra

Mechanizm ogniskowania

Znaczenie jakości wiązki

Jakość wiązki jest krytycznym czynnikiem wpływającym na wydajność maszyny do cięcia laserem CO2. Wysoka jakość wiązki zapewnia, że wiązka lasera może być skupiona na mniejszym rozmiarze plamki, zwiększając gęstość mocy i poprawiając precyzję cięcia. Kluczowe atrybuty jakości wiązki obejmują:

- Spójność: Stopień, w jakim fale świetlne są w fazie względem siebie. Wysoka spójność prowadzi do dobrze zdefiniowanej, skoncentrowanej wiązki.

- Tryb wiązki: Odnosi się do rozkładu energii wiązki w przekroju poprzecznym. Wiązka TEM00 (tryb poprzeczny elektromagnetyczny) ma rozkład Gaussa i jest uważana za idealną do precyzyjnego cięcia ze względu na symetryczny profil energii.

- Stabilność i spójność: Spójna moc wiązki laserowej jest kluczowa dla uzyskania równomiernych cięć i ograniczenia strat materiału.

Interakcja z materiałami

Absorpcja energii laserowej

Procesy termiczne w cięciu

Zaabsorbowana energia lasera zostaje zamieniona na ciepło, co powoduje szereg procesów cieplnych umożliwiających cięcie materiału:

- Topienie: Skoncentrowana wiązka lasera szybko podnosi temperaturę materiału, powodując osiągnięcie przez niego punktu topnienia. W wielu przypadkach wiązka lasera podgrzewa zlokalizowany obszar, tworząc roztopiony basen.

- Odparowanie: W przypadku niektórych materiałów energia lasera może być wystarczająco intensywna, aby bezpośrednio odparować materiał, tworząc wąską szczelinę lub cięcie. Proces ten jest szczególnie przydatny w przypadku cienkich materiałów lub zastosowań wymagających minimalnego usuwania materiału.

- Usuwanie materiału: Po stopieniu lub odparowaniu materiału należy go usunąć z obszaru cięcia, aby dokończyć cięcie. Usuwanie to jest ułatwione przez gaz wspomagający, który wydmuchuje stopiony lub odparowany materiał ze strefy cięcia.

- Chłodzenie i krzepnięcie: Po procesie cięcia otaczający materiał szybko się chłodzi, krzepnąc krawędzie. Szybkość chłodzenia i strefa wpływu ciepła (HAZ) mogą wpływać na jakość cięcia, w tym gładkość krawędzi i integralność strukturalną.

Rola gazów wspomagających

Gaz wspomagający jest integralną częścią procesu cięcia laserem CO2. Przepływa współosiowo z wiązką lasera przez dyszę przy głowicy tnącej i odgrywa kilka ważnych ról:

- Usuwanie materiału: Gaz wspomagający pomaga wydalić stopiony i odparowany materiał z nacięcia, zapewniając czyste i ciągłe cięcie. Jest to szczególnie ważne w przypadku grubych lub gęstych materiałów, gdzie szybkie usuwanie stopionego materiału zapobiega ponownemu zestaleniu i poprawia jakość cięcia.

- Reakcje chemiczne: W niektórych zastosowaniach gazy reaktywne, takie jak tlen (O2), są używane jako gaz pomocniczy. Tlen reaguje z materiałem, tworząc reakcję egzotermiczną, która dodaje ciepło do procesu cięcia, zwiększając prędkość cięcia i wydajność. Jest to powszechnie stosowane do cięcia stali miękkiej.

- Ochrona przed utlenianiem: Natomiast gazy obojętne, takie jak azot (N2) lub argon (Ar), są używane, gdy utlenianie musi być zminimalizowane, np. podczas cięcia stali nierdzewnej lub aluminium. Gazy te tworzą atmosferę ochronną, która zapobiega utlenianiu, co skutkuje czystymi, wolnymi od tlenków krawędziami.

- Chłodzenie: Gaz wspomagający może również chłodzić materiał i otaczający go obszar, zmniejszając rozmiar strefy wpływu ciepła (HAZ) i zapobiegając odkształceniom termicznym.

Kontrola procesu cięcia

Programowanie CNC

Kluczowe aspekty programowania CNC w cięciu laserowym CO2 obejmują:

- Definiowanie ścieżki cięcia: Program CNC określa dokładną ścieżkę, którą wiązka lasera musi podążać, aby przeciąć materiał. Ta ścieżka jest krytyczna dla uzyskania pożądanego kształtu i wymiarów.

- Ustawianie parametrów cięcia: Program kontroluje różne parametry, takie jak moc lasera, szybkość podawania, położenie ogniska i przepływ gazu wspomagającego. Parametry te można dostosować w zależności od rodzaju materiału, grubości i pożądanej jakości krawędzi.

- Strategie przebijania: W przypadku grubszych materiałów system CNC może stosować określone strategie przebijania, aby utworzyć początkowy otwór przed kontynuowaniem cięcia. Zapewnia to wydajne i czyste cięcie od samego początku.

Systemy sterowania ruchem

Główne funkcje systemu sterowania ruchem obejmują:

- Synchronizacja: Koordynacja ruchu głowicy tnącej ze stanem włączania/wyłączania wiązki laserowej w celu zapewnienia, że cięcie odbywa się tylko wtedy, gdy jest to konieczne.

- Kontrola przyspieszania i zwalniania: optymalizacja prędkości głowicy tnącej w celu zapewnienia płynnych przejść podczas zmian kierunku, zapobiegania szarpnięciom i utrzymania stałej jakości cięcia.

- Regulacja w czasie rzeczywistym: dostosowywanie prędkości i położenia głowicy tnącej na podstawie warunków cięcia, takich jak zmiany grubości materiału lub złożone geometrie.

Monitorowanie i sprzężenie zwrotne

Przykłady mechanizmów monitorowania i przekazywania informacji zwrotnych obejmują:

- Wykrywanie wysokości: Czujnik wysokości stale monitoruje odległość między głowicą tnącą a powierzchnią materiału. Dostosowuje położenie głowicy tnącej, aby utrzymać optymalną odległość ogniskowania, zapewniając stałą głębokość cięcia i jakość krawędzi.

- Monitorowanie mocy lasera i stabilności wiązki: Czujniki śledzą moc wyjściową lasera i stabilność wiązki, co pozwala na wprowadzanie zmian mających na celu utrzymanie spójnego dostarczania energii.

- Monitorowanie ciśnienia i przepływu gazu wspomagającego: Monitorowanie ciśnienia i natężenia przepływu gazu wspomagającego zapewnia równomierne dostarczanie gazu, co przyczynia się do czystych cięć i prawidłowego usuwania materiału.

- Czujniki termiczne i wibracyjne: wykrywają nadmierne ciepło lub wibracje, które mogą mieć wpływ na precyzję cięcia. System może spowolnić lub wstrzymać proces cięcia, aby zapobiec wadom lub uszkodzeniom.

Materiały odpowiednie do cięcia laserem CO2

Materiały niemetalowe

Lasery CO2 są szczególnie skuteczne w cięciu materiałów niemetalicznych, które pochłaniają podczerwoną długość fali lasera bardziej efektywnie. Dzięki temu maszyny do cięcia laserem CO2 są bardzo odpowiednie dla takich branż jak tekstylia, obróbka drewna i oznakowanie.

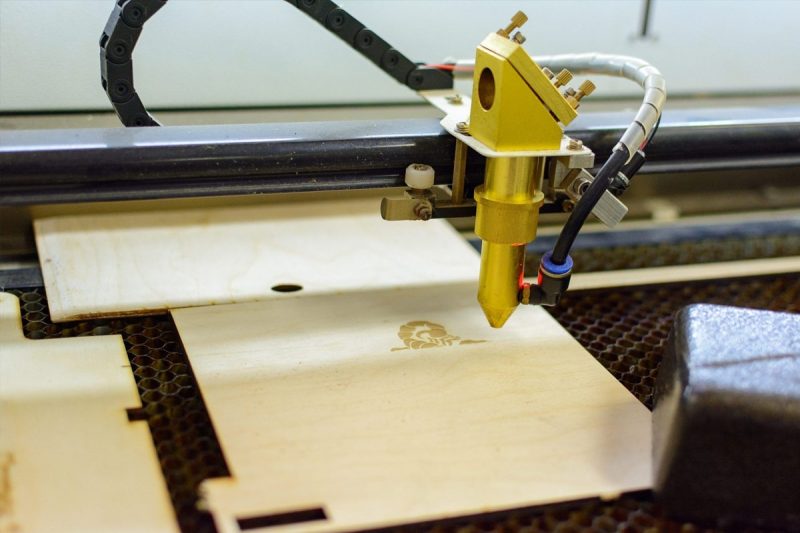

- Drewno:Lasery CO2 są szeroko stosowane do cięcia, grawerowania i znakowania drewna. Wykonują czyste cięcia i skomplikowane wzory, dzięki czemu idealnie nadają się do zastosowań takich jak meble, przedmioty dekoracyjne i modelarstwo.

- Akryl:Akryl jest często stosowany w produkcji oznakowań i materiałów ekspozycyjnych. Można go łatwo ciąć laserem CO2, uzyskując polerowane, wykończone płomieniem krawędzie bez konieczności dodatkowych etapów wykańczania.

- Tworzywa sztuczne:Wiele rodzajów tworzyw sztucznych, takich jak poliwęglan, poliester i polipropylen, można ciąć laserami CO2. Cięcie laserowe jest stosowane w przemyśle opakowaniowym, elektronicznym i motoryzacyjnym do niestandardowych elementów z tworzyw sztucznych.

- Skóra i Tekstylia:Lasery CO2 zapewniają precyzyjne cięcie i minimalne strzępienie się skóry oraz tkanin syntetycznych lub naturalnych. Są powszechnie stosowane w przemyśle modowym, tapicerskim i obuwniczym.

- Guma: Niektóre gumy mogą być przetwarzane do produkcji uszczelek i innych zastosowań przemysłowych. Laser tworzy czyste cięcia z minimalnymi pozostałościami.

Materiały organiczne

Maszyny do cięcia laserem CO2 mogą również ciąć różnorodne materiały organiczne, dzięki swojej zdolności do odparowywania materiału przy minimalnym odkształceniu cieplnym. Materiały te obejmują:

- Pianka: Cienkie arkusze pianki można ciąć w celu tworzenia wkładek do opakowań, niestandardowych wypełnień i innych precyzyjnych produktów piankowych.

- Papier i tektura: lasery CO2 są niezwykle skuteczne w precyzyjnym cięciu wyrobów papierniczych, dzięki czemu nadają się do pakowania, zaproszeń i zastosowań artystycznych.

Metale (z ograniczeniami)

Chociaż nie są to podstawowe opcje dla metali, lasery CO2 mogą obsługiwać cienkie arkusze metalu i niektóre metale powlekane, jeśli są odpowiednio skonfigurowane. Należą do nich:

- Stal miękka: Cienkie arkusze stali miękkiej (do ok. 2-3 mm) można ciąć laserem CO2, zwłaszcza gdy jako gaz wspomagający stosuje się tlen, co powoduje reakcję egzotermiczną i zwiększa wydajność cięcia.

- Stal nierdzewna I Aluminium:Można ciąć cienkie arkusze, choć lasery światłowodowe są zazwyczaj preferowane w przypadku tych metali. W przypadku laserów CO2, aby zapobiec utlenianiu i uzyskać czyste krawędzie, stosuje się gazy obojętne, takie jak azot.

Materiały kompozytowe

Niektóre materiały kompozytowe, takie jak laminaty i powlekane tekstylia, można przetwarzać za pomocą laserów CO2. Należy jednak unikać materiałów, które emitują szkodliwe opary podczas cięcia laserowego, takich jak PCW i niektóre kompozyty włókniste.

- Arkusze laminowane: Lasery CO2 są często wykorzystywane do cięcia materiałów laminowanych w takich branżach jak meblarstwo, projektowanie wnętrz i elektronika, gdzie wymagana jest wysoka precyzja.

- Tkaniny powlekane: Cięcie laserowe umożliwia tworzenie skomplikowanych wzorów na tkaninach powlekanych, często stosowanych w tapicerce, sprzęcie turystycznym i odzieży na zamówienie.

Materiały nieodpowiednie do cięcia laserem CO2

Chociaż lasery CO2 są wszechstronne, niektóre materiały nie nadają się do obróbki laserowej ze względu na potencjalne uwalnianie toksycznych oparów lub nadmierne topienie. Należą do nich:

- Włókno szklane i włókno węglowe: Materiały te mają tendencję do palenia się i uwalniania szkodliwych oparów, przez co nie nadają się do cięcia laserem CO2.

- Metale odblaskowe: Grube, silnie odblaskowe metale, takie jak miedź i mosiądz, nie nadają się do stosowania laserów CO2, ponieważ odbijają znaczną część energii lasera, co może powodować nieefektywne cięcia i potencjalne uszkodzenia sprzętu.

Zalety i ograniczenia cięcia laserem CO2

Zalety cięcia laserem CO2

- Wysoka precyzja i dokładność: maszyny do cięcia laserem CO2 oferują wyjątkową precyzję i dokładność, umożliwiając skomplikowane i szczegółowe cięcia z wąskimi tolerancjami. Wiązkę lasera można precyzyjnie kontrolować, co skutkuje czystymi, ostrymi krawędziami z minimalnym odchyleniem od zamierzonej ścieżki cięcia. Dzięki temu lasery CO2 są idealne dla branż wymagających złożonych geometrii i drobnych szczegółów, takich jak oznakowanie, elektronika i produkcja samochodów.

- Gładkie i czyste cięcia: lasery CO2 zapewniają gładkie i czyste krawędzie bez konieczności wtórnych procesów wykańczających, takich jak gratowanie lub szlifowanie. Bezkontaktowy charakter cięcia laserowego minimalizuje odkształcenia mechaniczne i zapewnia wysokiej jakości wykończenia, nawet w materiałach podatnych na odpryskiwanie lub strzępienie.

- Wszechstronność w zakresie materiałów: Maszyny do cięcia laserem CO2 są bardzo wszechstronne i mogą przetwarzać szeroką gamę materiałów, w tym drewno, tworzywa sztuczne, tekstylia, skórę, szkło, akryl i cienkie metale. Ta wszechstronność sprawia, że są cennym narzędziem dla branż od produkcji i wytwarzania po zastosowania kreatywne i artystyczne.

- Wysoka prędkość cięcia: W porównaniu do tradycyjnych metod cięcia lasery CO2 mogą osiągać wysokie prędkości cięcia, szczególnie w przypadku cienkich i niemetalicznych materiałów. Prowadzi to do większej produktywności, krótszych cykli i zwiększonej wydajności w warunkach przemysłowych.

- Proces bezkontaktowy: Cięcie laserowe jest procesem bezkontaktowym, co oznacza, że nie ma fizycznego kontaktu narzędzia z materiałem. Eliminuje to ryzyko zużycia narzędzia, zmniejsza koszty konserwacji i minimalizuje naprężenia mechaniczne materiału. W rezultacie cięcie laserem CO2 jest szczególnie korzystne w przypadku delikatnych lub wrażliwych materiałów.

- Zmniejszone marnotrawstwo materiałów: maszyny do cięcia laserem CO2 wytwarzają wąskie szczeliny (szerokość cięcia), zmniejszając marnotrawstwo materiałów i maksymalizując liczbę części, które można wyciąć z jednego arkusza materiału. Zaawansowane oprogramowanie do zagnieżdżania może dodatkowo zoptymalizować wykorzystanie materiałów, przyczyniając się do oszczędności kosztów.

- Możliwości automatyzacji i integracji: Maszyny do cięcia laserem CO2 można łatwo zintegrować z automatycznymi liniami produkcyjnymi, co zwiększa wydajność i obniża koszty pracy. Funkcje takie jak automatyczne systemy załadunku/rozładunku, sterowanie CNC i monitorowanie w czasie rzeczywistym zwiększają produktywność i umożliwiają złożone procesy produkcyjne na dużą skalę.

- Minimalna strefa wpływu ciepła (HAZ): Skupiona wiązka lasera minimalizuje strefę wpływu ciepła wokół cięcia, redukując odkształcenia termiczne i zachowując integralność strukturalną materiału. Jest to szczególnie ważne w zastosowaniach, w których precyzja i minimalne odkształcenia są krytyczne.

Potencjalne wady cięcia laserem CO2

- Ograniczone możliwości cięcia metalu: Podczas gdy lasery CO2 mogą ciąć cienkie metale, są one generalnie mniej skuteczne niż lasery światłowodowe do cięcia grubych lub silnie odblaskowych metali, takich jak aluminium, mosiądz i miedź. Materiały te mogą odbijać energię lasera, co prowadzi do nieefektywnego cięcia i potencjalnego uszkodzenia sprzętu.

- Wysokie zużycie energii: lasery CO2 wymagają znacznej mocy elektrycznej do działania, co może prowadzić do wyższych kosztów energii w porównaniu z innymi technologiami cięcia. Prawidłowa konserwacja systemów chłodzenia i elektrycznych jest konieczna, aby utrzymać zużycie energii pod kontrolą.

- Wymagania konserwacyjne: Maszyny do cięcia laserem CO2 wymagają bardziej złożonej konserwacji w porównaniu do laserów półprzewodnikowych. Rezonator lasera, optyka (lustra i soczewki) oraz układ gazu wspomagającego wymagają okresowego czyszczenia, ustawiania i wymiany w celu utrzymania optymalnej wydajności. Może to prowadzić do przestojów i dodatkowych kosztów operacyjnych.

- Emisja oparów i gazów: Podczas procesu cięcia niektóre materiały mogą emitować opary, dym i potencjalnie niebezpieczne gazy. Skuteczne systemy wydechowe i filtracyjne są wymagane w celu zapewnienia bezpieczeństwa operatora i zgodności z przepisami dotyczącymi ochrony środowiska. Niewłaściwa wentylacja lub brak filtracji może prowadzić do szkodliwego narażenia.

- Niższa wydajność cięcia grubych materiałów: Podczas cięcia grubych materiałów lasery CO2 mogą wymagać niższych prędkości i wyższych ustawień mocy, co może zmniejszyć ogólną wydajność cięcia. Jest to znacząca wada w porównaniu z laserami światłowodowymi, które zazwyczaj zapewniają szybsze i bardziej wydajne cięcie grubych metali.

- Koszt początkowej inwestycji: Zakup i instalacja maszyny do cięcia laserem CO2 wiążą się ze znaczną inwestycją początkową. Podczas gdy długoterminowe korzyści często przewyższają początkowe koszty, mniejsze firmy mogą napotkać bariery finansowe utrudniające przyjęcie.

- Wyzwania związane z materiałami odblaskowymi: lasery CO2 mogą mieć problemy z materiałami o wysokiej zdolności odbijania światła, takimi jak polerowane metale. Materiały te mogą odbijać wiązkę lasera do elementów optycznych, co potencjalnie powoduje uszkodzenia i zmniejsza wydajność cięcia. Mogą być wymagane specjalistyczne powłoki, wyższe poziomy mocy lub alternatywne źródła lasera (np. lasery światłowodowe).

- Złożoność konfiguracji i programowania: Obsługa maszyny do cięcia laserem CO2 wymaga specjalistycznej wiedzy w zakresie programowania CNC, doboru materiałów i optymalizacji parametrów. Złożone zadania mogą wymagać szczegółowego programowania i dostrajania, co może wydłużyć czas konfiguracji, szczególnie w przypadku niestandardowych lub małych serii.

Względy bezpieczeństwa

Laserowe środki bezpieczeństwa

Lasery CO2 wytwarzają wiązki o dużej mocy, które mogą przecinać różne materiały, co sprawia, że bezpieczeństwo jest priorytetem. Poniższe środki pomagają złagodzić potencjalne ryzyko związane z działaniem lasera:

- Okulary ochronne laserowe: Operatorzy i personel w pobliżu muszą nosić odpowiednie okulary ochronne laserowe zaprojektowane w celu ochrony przed określoną długością fali lasera CO2 (10,6 mikrometra). Zapobiega to uszkodzeniom oczu spowodowanym przez bezpośrednie lub odbite wiązki laserowe.

- Zamknięte obszary robocze: Maszyny do cięcia laserem CO2 często obejmują całkowicie zamknięte lub częściowo zamknięte obszary robocze, aby ograniczyć wiązkę lasera i zapobiec przypadkowej ekspozycji. Blokady bezpieczeństwa zapewniają, że maszyna nie będzie działać, jeśli obudowa jest otwarta.

- Znaki ostrzegawcze lasera: Wokół maszyny należy umieścić odpowiednie oznakowanie, aby wskazać, że używany jest laser o dużej mocy. Ostrzega to personel o potencjalnych zagrożeniach i ogranicza nieautoryzowany dostęp do obszaru lasera.

- Regularne kontrole wyrównania ścieżki wiązki: Niewłaściwe wyrównanie wiązki laserowej może prowadzić do niezamierzonych odbić, które stanowią poważne zagrożenie. Regularne kontrole i wyrównanie luster i elementów optycznych pomagają złagodzić to ryzyko.

- Sprzęt przeciwpożarowy: Wysokoenergetyczna wiązka laserowa generuje ciepło, które może zapalić materiały łatwopalne lub pył. Gaśnice, koce gaśnicze i inny sprzęt przeciwpożarowy powinny być łatwo dostępne. Operatorzy powinni również utrzymywać czyste miejsce pracy, wolne od materiałów łatwopalnych.

- Wentylacja i odciąg oparów: Cięcie niektórych materiałów laserami CO2 generuje dym, opary i potencjalnie niebezpieczne gazy. Solidny system wentylacji i odciągu oparów jest niezbędny do usuwania tych produktów ubocznych z obszaru cięcia, zapewniając bezpieczeństwo operatora i zgodność z przepisami ochrony środowiska.

Postępowanie z gazami i elementami elektrycznymi

Postępowanie z gazami

- Bezpieczeństwo gazów wspomagających: Maszyny do cięcia laserem CO2 wykorzystują gazy wspomagające, takie jak tlen, azot i sprężone powietrze, aby pomóc w procesie cięcia. Ważne jest, aby obchodzić się z tymi gazami ostrożnie, ponieważ niewłaściwe użycie lub wycieki mogą stwarzać zagrożenia dla bezpieczeństwa, w tym pożar, wybuch i uduszenie.

- Prawidłowe przechowywanie: Butle gazowe należy przechowywać w bezpiecznym miejscu, w dobrze wentylowanym miejscu, z dala od źródeł ciepła, iskier i bezpośredniego światła słonecznego.

- Regulacja ciśnienia: Ciśnienie gazu musi być monitorowane i regulowane, aby zapobiec nadmiernemu ciśnieniu, które może uszkodzić sprzęt lub stworzyć zagrożenie bezpieczeństwa.

- Wykrywanie wycieków: Regularnie sprawdzaj przewody gazowe, zawory i połączenia pod kątem wycieków, stosując sprawdzone metody wykrywania, takie jak woda z mydłem lub specjalistyczne detektory gazu.

- Systemy wydechowe i wentylacyjne: Upewnij się, że systemy wydechowe są prawidłowo konserwowane i działają, aby usuwać toksyczne gazy, opary i cząstki stałe wytwarzane podczas cięcia. Zapobiega to gromadzeniu się niebezpiecznych substancji i utrzymuje jakość powietrza w miejscu pracy.

Obsługa podzespołów elektrycznych

- Bezpieczeństwo wysokiego napięcia: Systemy cięcia laserem CO2 działają przy wysokim napięciu, co sprawia, że bezpieczeństwo elektryczne jest krytyczne. Tylko przeszkolony i wykwalifikowany personel powinien wykonywać konserwację elektryczną, naprawy lub regulacje.

- Blokada/Oznakowanie (LOTO): Wdrożenie procedur blokowania/oznakowania w celu zapewnienia, że układy elektryczne zostaną odłączone od zasilania i nie będzie można ich przypadkowo ponownie włączyć podczas konserwacji.

- Kontrole elektryczne: Okresowo sprawdzaj połączenia elektryczne, kable i komponenty pod kątem oznak zużycia, uszkodzeń lub korozji. Natychmiast rozwiązuj wszelkie problemy, aby zapobiec zagrożeniom elektrycznym.

- Uziemienie i izolacja: Wszystkie elementy elektryczne powinny być prawidłowo uziemione i izolowane, aby zapobiec porażeniom prądem elektrycznym lub zwarciom. Uziemienie pomaga bezpiecznie przekierować prądy błądzące.

- Bezpieczeństwo panelu sterowania: Operatorzy muszą zostać przeszkoleni w zakresie prawidłowego korzystania z paneli sterowania, przycisków zatrzymania awaryjnego i systemów blokad. W przypadku awarii systemy te umożliwiają natychmiastowe wyłączenie lasera, aby zapobiec obrażeniom lub uszkodzeniu sprzętu.

Streszczenie

Uzyskaj rozwiązania w zakresie cięcia laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.