Jak działa układ zasilania gazem w maszynie do cięcia laserem CO2?

Maszyny do cięcia laserem CO2 są szeroko stosowane w nowoczesnej produkcji ze względu na ich wysoką precyzję i wydajność, a także stały się preferowanym sprzętem w wielu branżach. Podczas procesu roboczego system zasilania gazem jest ważną częścią zapewniającą jakość i wydajność cięcia. System składa się z gazów pomocniczych (takich jak tlen, azot lub powietrze), które wspomagają wiązkę lasera w osiąganiu precyzyjnego cięcia poprzez regulację przepływu i ciśnienia gazu. Różne gazy są wybierane w zależności od właściwości materiału i wymagań dotyczących cięcia, co może nie tylko zwiększyć prędkość cięcia, ale także zapobiec utlenianiu materiału i wydłużyć żywotność sprzętu. W tym artykule szczegółowo omówiono system zasilania gazem maszyny do cięcia laserem CO2, w tym jego strukturę składu, zasadę działania, wymagania dotyczące zasilania gazem i środki ostrożności.

Spis treści

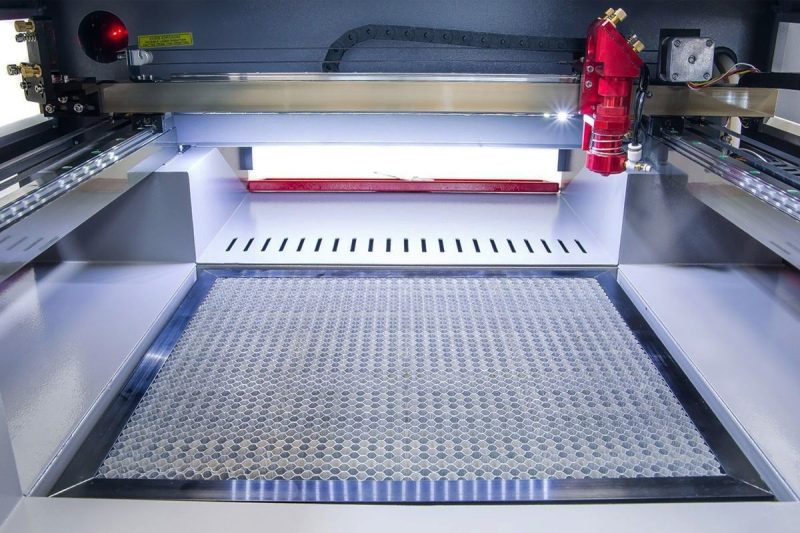

Podstawowe elementy maszyny do cięcia laserem CO2

Źródło laserowe

Źródło lasera jest głównym elementem Maszyna do cięcia laserem CO2, który generuje wiązkę lasera o wysokiej intensywności. Generator lasera CO2 to generator lasera gazowego, który wykorzystuje głównie dwutlenek węgla jako ośrodek wzmocnienia. Pod wpływem energii elektrycznej elektrony w cząsteczkach gazu CO2 są pobudzane do wyższego poziomu energii, a następnie uwalniają światło o określonej długości fali, mianowicie laser. Lasery CO2 zwykle działają w paśmie podczerwonym o długości 10,6 mikronów, które ma wysoki współczynnik absorpcji w materiałach i dlatego jest bardzo odpowiednie do cięcia i grawerowania różnych materiałów metalowych i niemetalowych. Moc źródła lasera określa grubość i prędkość cięcia, a generatory lasera CO2 o różnych mocach można stosować do innych materiałów i zastosowań. Moc waha się od dziesiątek do tysięcy watów, co jest odpowiednie do wydajnej obróbki cienkich metali, tworzyw sztucznych, drewna, tkanin, papieru i innych materiałów.

System optyczny

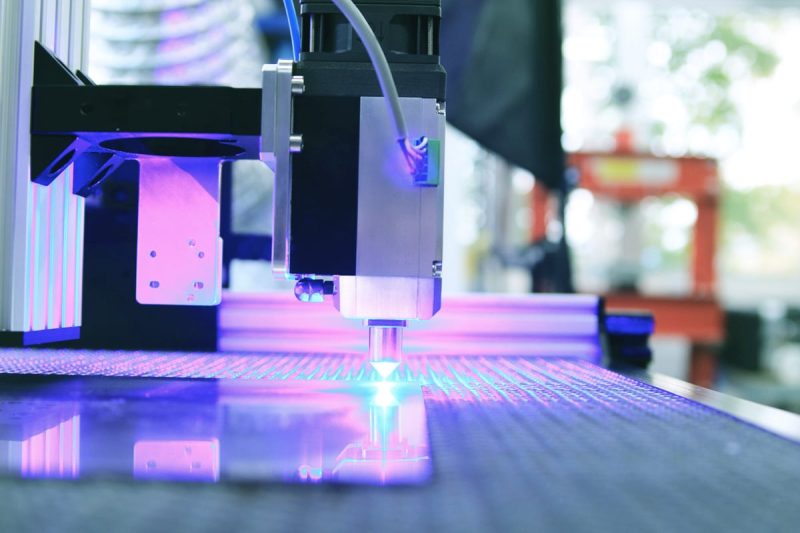

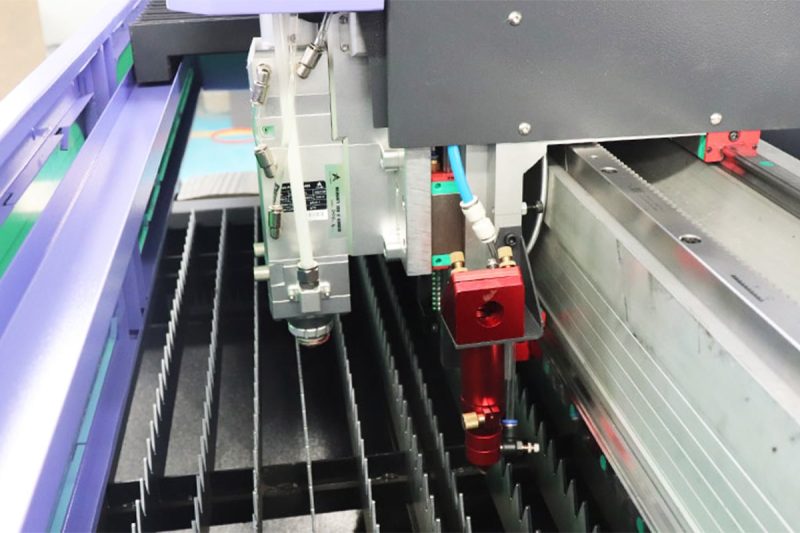

Główną funkcją układu optycznego jest przesyłanie i skupianie wiązki laserowej, tak aby jej energia była silnie skoncentrowana na powierzchni materiału tnącego. Układ optyczny składa się z wielu elementów optycznych, w tym reflektorów, soczewek skupiających i światłowodów transmisyjnych. Reflektor służy do kierowania wiązki laserowej ze źródła laserowego do głowicy przetwarzającej, podczas gdy soczewka skupiająca odpowiada za skupianie wiązki laserowej do niezwykle małego punktu, aby zapewnić, że energia lasera jest skoncentrowana na małym obszarze podczas cięcia, co pozwala na uzyskanie precyzyjnego cięcia. Dokładność układu optycznego ma bezpośredni wpływ na efekt cięcia. Czystość, jakość i zdolność ogniskowania soczewki będą miały wpływ na kształt wiązki laserowej i wydajność transferu energii. Dlatego regularna konserwacja i czyszczenie elementów optycznych jest niezbędne, aby zapewnić wydajną pracę maszyny do cięcia laserem CO2.

System sterowania

System sterowania zarządza całym procesem cięcia za pomocą wstępnie ustawionego oprogramowania komputerowego. Konwertuje rysunki projektowe na ścieżki cięcia i precyzyjnie kontroluje ruch wiązki laserowej, moc wyjściową, prędkość i przepływ gazu pomocniczego. Typowymi systemami sterowania są zazwyczaj systemy CNC (komputerowe sterowanie numeryczne), w których użytkownicy mogą ustawić ścieżkę cięcia i parametry materiału poprzez programowanie lub ładowanie plików CAD/CAM. System sterowania nie tylko zapewnia, że wiązka laserowa porusza się wzdłuż określonej trajektorii, ale także dostosowuje prędkość cięcia w czasie rzeczywistym, aby spełnić wymagania różnych grubości i materiałów, zapewniając w ten sposób dokładność i wydajność cięcia. Ponadto zaawansowane systemy sterowania mogą monitorować stan maszyny, zapewniać funkcje automatyzacji i diagnostykę błędów oraz dodatkowo zwiększać wydajność produkcji.

System zasilania powietrzem

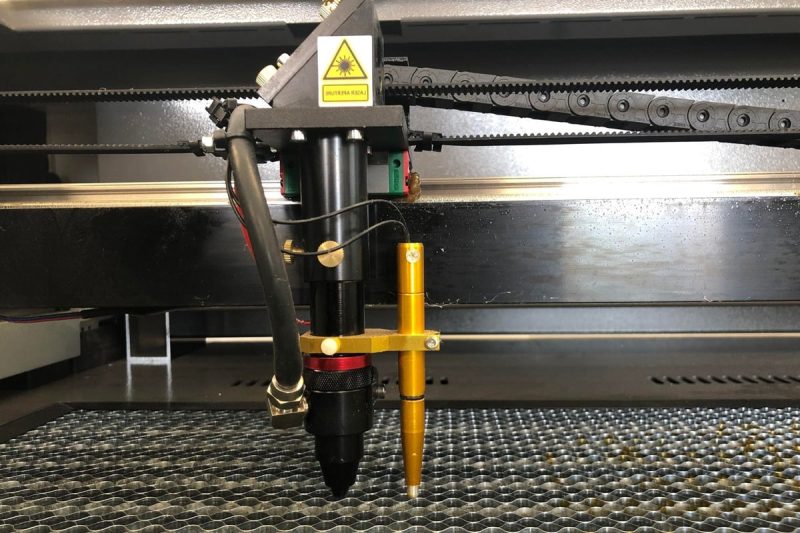

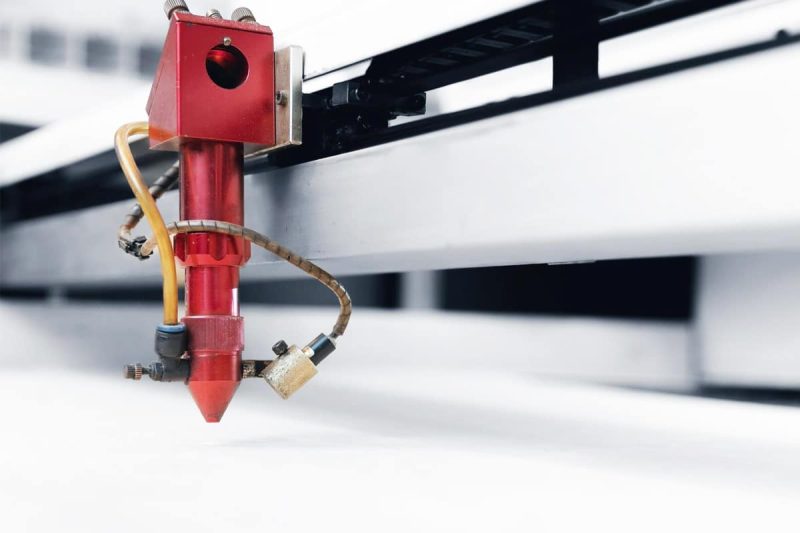

Układ zasilania powietrzem jest ważnym urządzeniem pomocniczym maszyny do cięcia laserem CO2, które odpowiada za dostarczanie gazów pomocniczych, takich jak tlen, azot lub powietrze do obszaru cięcia. Gazy te działają na powierzchnię materiału jednocześnie z wiązką lasera przez dyszę, pomagając usunąć żużel, dym i zanieczyszczenia powstające podczas procesu cięcia, zapobiegając gromadzeniu się ciepła i poprawiając dokładność cięcia i jakość krawędzi. Różne gazy pomocnicze odgrywają różne role w cięciu różnych materiałów:

- Tlen: Stosowany głównie do cięcia stali węglowej, może zwiększyć prędkość cięcia i przyspieszyć utlenianie materiału, tworząc gładką krawędź tnącą.

- Azot: Powszechnie stosowany do cięcia stali nierdzewnej i aluminium. Zapobiega utlenianiu krawędzi materiału, dzięki czemu cięcie pozostaje jasne i bezbarwne.

- Powietrze: Ekonomiczny wybór, odpowiedni do cięcia niektórych materiałów, które nie wymagają wysokich krawędzi.

Ciśnienie i przepływ gazu pomocniczego muszą być precyzyjnie regulowane zgodnie z rodzajem i grubością materiału, aby zapewnić jakość cięcia i stabilną pracę maszyny. Ponadto system zasilania powietrzem może zapobiec zanieczyszczeniu soczewki optycznej głowicy laserowej i wydłużyć żywotność maszyny.

Podsumowując, te podstawowe komponenty maszyn do cięcia laserem CO2 współpracują ze sobą, aby zapewnić wydajne i precyzyjne cięcie w przemyśle wytwórczym. Źródło lasera dostarcza energię potrzebną do cięcia, układ optyczny przesyła i skupia wiązkę lasera, układ sterowania zarządza procesem cięcia, a układ zasilania powietrzem poprawia jakość cięcia i wydajność za pomocą gazu pomocniczego. Precyzyjna koordynacja każdego komponentu jest kluczem do uzyskania wysokiej jakości rezultatów cięcia.

Zasada działania cięcia laserem CO2

Cięcie laserem CO2 to technologia wykorzystująca dwutlenek węgla do generowania wysokoenergetycznej wiązki laserowej do cięcia materiałów. Jej zasadę działania można podzielić na następujące kluczowe kroki:

Generowanie laserowe

Wewnątrz generatora lasera CO2 mieszanina gazów składająca się głównie z dwutlenku węgla (CO2), azotu (N2) i helu (He) jest zamknięta w zamkniętej komorze lasera. Gdy zasilacz dostarcza wysokie napięcie, gazy te są pobudzane, tworząc plazmę. Wzbudzone cząsteczki gazu zderzają się ze sobą i uwalniają energię, generując fotony laserowe. Fotony laserowe są odbijane w komorze lasera i wzmacniane przez ośrodek wzmocnienia (tj. wzbudzony gaz), ostatecznie tworząc potężną wiązkę lasera CO2.

Dostarczanie wiązki i ogniskowanie

Wygenerowana wiązka laserowa jest przesyłana i skupiana przez szereg soczewek optycznych i układów soczewek. Główną funkcją układu optycznego jest skupienie wiązki laserowej do bardzo małego punktu w celu zwiększenia gęstości energii wiązki. Dzięki precyzyjnej konstrukcji optycznej wiązka laserowa może być skupiona do punktu o średnicy zaledwie kilku mikronów, tak aby temperatura powierzchni materiału szybko wzrosła, spełniając wymagania dotyczące cięcia.

Interakcje materiałowe

Gdy wiązka lasera jest skupiona na powierzchni materiału, wysoka energia lasera powoduje, że materiał szybko się nagrzewa do temperatury topnienia lub wrzenia. Właściwości termofizyczne różnych materiałów wpływają na ten proces:

- Topienie: W przypadku niektórych materiałów metalowych ciepło lasera powoduje ich topienie na krawędzi tnącej, tworząc ciekły metal.

- Parowanie: W przypadku niektórych materiałów niemetalicznych (takich jak plastik czy drewno) laser może szybko podgrzać powierzchnię do punktu parowania, powodując, że materiał zamienia się bezpośrednio w gaz.

Na tym etapie interakcja lasera z materiałem powoduje nacięcie lub otwór i rozpoczyna się proces cięcia.

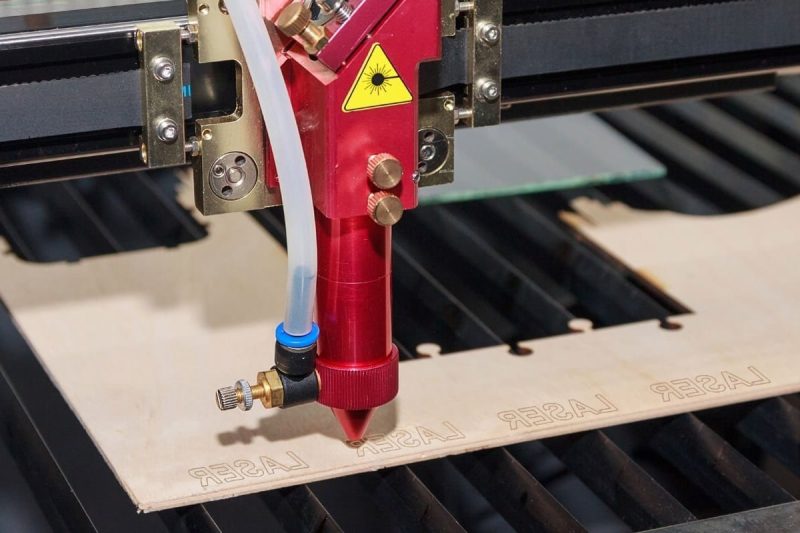

Proces cięcia

Podczas procesu cięcia wiązka lasera porusza się wzdłuż ustalonej ścieżki. Proces ten jest zwykle realizowany za pomocą komputerowo sterowanego systemu sterowania numerycznego (CNC), aby zapewnić dokładne i powtarzalne cięcie. Maszyny do cięcia laserem CO2 mogą ciąć różne materiały z dużą prędkością i precyzją, aby formować pożądane kształty i wzory. Jakość cięcia laserowego zależy od kilku czynników, w tym mocy lasera, prędkości cięcia, grubości materiału, położenia ogniska wiązki i użycia gazu wspomagającego (takiego jak tlen lub azot). Użycie odpowiedniego gazu wspomagającego może poprawić jakość i wydajność cięcia, na przykład tlen może przyspieszyć cięcie metali przez spalanie, podczas gdy azot może zmniejszyć utlenianie materiałów.

Technologia cięcia laserem CO2 to wydajna i precyzyjna metoda obróbki materiałów, która wykorzystuje energię cieplną lasera do szybkiego topienia lub odparowywania materiału w celu uzyskania cięcia. Jej doskonała jakość cięcia i szeroki zakres zastosowań sprawiają, że jest to niezbędne i ważne narzędzie w nowoczesnej produkcji.

Układ zasilania gazem w maszynie do cięcia laserem CO2

Układ zasilania powietrzem odgrywa kluczową rolę w maszynach do cięcia laserem CO2. Wybierając i używając odpowiedniego gazu pomocniczego, można znacznie poprawić wydajność cięcia i jakość cięcia. Poniżej znajduje się szczegółowy opis układu zasilania powietrzem.

Rola powietrza w cięciu laserowym

Powietrze odgrywa ważną rolę jako gaz pomocniczy w procesie cięcia laserowego, co przejawia się głównie w następujących aspektach:

- Usuwanie żużla: Podczas procesu cięcia laserowego materiał jest natychmiast podgrzewany do stanu stopionego lub odparowanego przez laser o wysokiej energii. Wytworzony żużel i para wpłyną na jakość cięcia i spowodują, że cięcie będzie szorstkie. Poprzez wprowadzenie powietrza jako gazu pomocniczego, te żużle można skutecznie usunąć, utrzymując obszar cięcia w czystości i zapewniając, że wiązka lasera może ciąć materiał płynnie.

- Zmniejsz strefę wpływu ciepła: Przepływ powietrza pomaga usunąć ciepło z obszaru cięcia, zmniejszając w ten sposób strefę wpływu ciepła (HAZ) materiału. Mniejsza strefa wpływu ciepła może zapobiec odkształceniu lub przypaleniu materiału podczas procesu cięcia, szczególnie w przypadku cienkich materiałów lub materiałów wrażliwych na ciepło, takich jak tworzywa sztuczne i drewno.

- Popraw jakość cięcia: Odpowiedni przepływ powietrza i ciśnienie mogą pomóc poprawić jakość krawędzi cięcia, sprawić, że cięcie będzie gładsze i zmniejszyć powstawanie zadziorów. Jednocześnie działanie powietrza może zwiększyć prędkość cięcia i poprawić wydajność produkcji.

- Optymalizacja wydajności cięcia: Wybierając różne gazy pomocnicze, można zoptymalizować prędkość cięcia i efekt cięcia pod kątem charakterystyki określonych materiałów. Na przykład tlen może przyspieszyć spalanie metali i zwiększyć prędkość cięcia, podczas gdy azot może zmniejszyć reakcje utleniania podczas cięcia materiałów niemetalicznych.

Typ systemu zasilania powietrzem

Systemy zasilania gazem można podzielić na dwa główne typy, ze względu na wymagania zastosowania:

- Doprowadzanie gazu pomocniczego: Jest to metoda doprowadzania gazu, stosowana głównie w celu zwiększenia efektu cięcia. Gaz pomocniczy to zazwyczaj sprężone powietrze, a jego celem jest usuwanie żużlu i gazyfikacja materiałów. Podczas procesu cięcia gaz pomocniczy będzie rozpylany na drodze wiązki laserowej, skutecznie czyszcząc obszar cięcia i poprawiając jakość cięcia.

- Dostawa gazu procesowego: Biorąc pod uwagę wymagania dotyczące cięcia różnych materiałów, kluczowy jest wybór odpowiedniego gazu procesowego.

Elementy układu zasilania gazem

Efektywne funkcjonowanie układu zasilania gazem uzależnione jest od skoordynowanej pracy wielu podzespołów, do których należą przede wszystkim:

- Kompresor: Jako główny sprzęt systemu zasilania gazem, kompresor odpowiada za dostarczanie wymaganego ciśnienia i przepływu gazu. Poprzez regulację mocy wyjściowej kompresora, przepływ gazu podczas procesu cięcia może być precyzyjnie kontrolowany, aby zapewnić stabilne zasilanie gazem podczas procesu cięcia.

- Suszarka: Aby zapewnić suchość gazu i uniknąć wpływu wilgoci na efekt cięcia, w systemie zasilania gazem zwykle konfiguruje się suszarkę. Suszarka może skutecznie usuwać wilgoć z gazu, aby zapobiec reakcji pary wodnej z wiązką lasera, co prowadzi do zmniejszenia wydajności cięcia.

- Filtr: Filtr odgrywa kluczową rolę w systemie zasilania gazem. Może filtrować zanieczyszczenia i cząsteczki w gazie, aby zapewnić czystość gazu. Czysty gaz pomaga utrzymać jakość cięcia i długoterminową stabilną pracę sprzętu oraz zapobiega uszkodzeniu głowicy tnącej i innych podzespołów przez brud.

- System dystrybucji: System dystrybucji odpowiada za równomierne rozprowadzanie gazu do głowicy tnącej i innych komponentów. Rozsądnie zaprojektowany system dystrybucji może zapewnić stabilny przepływ gazu w całym procesie cięcia i uniknąć wahań ciśnienia gazu i przepływu na efekt cięcia.

Układ zasilania powietrzem w maszynie do cięcia laserem CO2 ma istotny wpływ na efekt cięcia i wydajność. Poprzez rozsądny dobór i konfigurację gazu pomocniczego, w połączeniu z wydajnymi komponentami układu zasilania gazem, jakość i wydajność cięcia laserowego można znacznie poprawić, zapewniając precyzyjne cięcie różnych materiałów.

Wymagania szczegółowe dotyczące zasilania gazem maszyny do cięcia laserem CO2

W procesie cięcia laserem CO2 projekt i konfiguracja systemu zasilania gazem mają kluczowe znaczenie dla jakości i wydajności cięcia. Poniżej przedstawiono szczegółowe wymagania dotyczące systemu zasilania gazem, obejmujące czystość gazu, ciśnienie i przepływ, a także zgodność gazu i materiału.

Czystość gazu

Czystość gazu jest jednym z ważnych czynników wpływających na jakość cięcia laserowego. Gaz o wysokiej czystości ma następujące zalety w cięciu laserowym:

- Zmniejszenie zakłóceń spowodowanych zanieczyszczeniami: Podczas procesu cięcia laserowego, jeśli używane są gazy zawierające zanieczyszczenia, mogą wystąpić niepotrzebne reakcje chemiczne podczas procesu cięcia, które mogą wpłynąć na efekt cięcia. Zanieczyszczenia mogą powodować rozpraszanie gazu i lasera, zmniejszać gęstość energii lasera, a tym samym wpływać na jakość cięcia.

- Poprawa efektu cięcia: Gaz o wysokiej czystości może zapewnić, że energia wiązki laserowej jest skoncentrowana na materiale tnącym, co poprawia prędkość i wydajność cięcia. Na przykład, podczas cięcia metalu tlenem, czysty tlen może w pełni reagować z metalem, poprawiać wydajność cieplną i tworzyć wyraźniejsze nacięcie.

- Wydłużenie żywotności sprzętu: Stosowanie gazu o wysokiej czystości może zmniejszyć zużycie sprzętu do cięcia laserowego, zwłaszcza głowicy tnącej i układu optycznego. Zanieczyszczenia i zanieczyszczenia mogą powodować zablokowanie lub korozję sprzętu, skracając tym samym jego żywotność.

Ciśnienie i przepływ

Właściwe ciśnienie gazu i przepływ są kluczowymi czynnikami zapewniającymi wydajną pracę maszyn do cięcia laserowego. Wymagania szczegółowe obejmują:

- Ciśnienie: Ciśnienie gazu musi mieścić się w zalecanym zakresie maszyna tnąca laseremZbyt niskie ciśnienie gazu spowoduje niepełne cięcie i wpłynie na efekt cięcia, zwłaszcza podczas cięcia grubszych materiałów; natomiast zbyt wysokie ciśnienie gazu może spowodować uszkodzenie głowicy tnącej lub przepalenie materiału, co spowoduje szorstkie krawędzie cięcia.

- Przepływ: Przepływ gazu musi być również precyzyjnie kontrolowany w zależności od rodzaju materiału i grubości cięcia. Odpowiedni przepływ może zapewnić skuteczne odprowadzanie żużlu i zgazowanych materiałów podczas cięcia laserowego, zapobiegając ich ponownemu przywieraniu do krawędzi tnącej i wpływając na jakość cięcia. Zbyt mały przepływ może spowodować niewystarczające nagrzanie materiału, a zbyt duży przepływ może spowodować dodatkowe rozpraszanie ciepła i odkształcenie materiału.

- Mechanizm regulacyjny: Większość maszyn do cięcia laserowego jest wyposażona w mechanizm regulacji ciśnienia i przepływu gazu, który umożliwia operatorowi dokonywanie regulacji w czasie rzeczywistym, w oparciu o rzeczywiste warunki cięcia i właściwości materiału, aby zapewnić najlepszy efekt procesu cięcia.

Zgodność z gazami i materiałami

Różne materiały mają różne wymagania dotyczące gazów pomocniczych. Wybór właściwego gazu jest kluczowy dla optymalizacji wyników cięcia i zapewnienia jakości materiału:

- Tlen: Tlen jest powszechnie stosowanym gazem tnącym, szczególnie odpowiednim do cięcia stali węglowej i niektórych stopów. Tlen reaguje z metalem podczas procesu cięcia, aby przyspieszyć prędkość cięcia i poprawić wydajność cieplną. Jednak podczas stosowania tlenu należy zachować ostrożność, aby zapobiec kruchości materiału spowodowanej nadmiernym utlenianiem.

- Azot: Azot jest powszechnie stosowany do cięcia stali nierdzewnej, aluminium oraz niektórych tworzyw sztucznych i materiałów kompozytowych. Azot może zapobiegać reakcjom utleniania, utrzymywać oryginalny kolor materiału i zapewniać gładkie cięcia, a także jest szczególnie odpowiedni do produktów o wysokich wymaganiach co do wyglądu.

- Hel i dwutlenek węgla: W pewnych szczególnych przypadkach hel lub dwutlenek węgla mogą być również używane jako gazy pomocnicze, zwłaszcza podczas cięcia niektórych specjalnych materiałów. Hel może być używany w celu zapewnienia wyższej przewodności cieplnej, podczas gdy dwutlenek węgla nadaje się do cięcia niektórych materiałów niemetalicznych.

Specyficzne wymagania systemu zasilania gazem mają bezpośredni wpływ na jakość cięcia i wydajność maszyny do cięcia laserem CO2. Podczas projektowania i obsługi maszyny do cięcia laserem ważne jest zapewnienie stosowania gazu o wysokiej czystości, odpowiedniego ciśnienia gazu i przepływu oraz dobranie odpowiedniego gazu pomocniczego zgodnie z charakterystyką materiału. Kompleksowa optymalizacja tych czynników pomoże poprawić wyniki cięcia, obniżyć koszty produkcji i wydłużyć żywotność sprzętu.

Gaz pomocniczy w cięciu laserowym CO2

W procesie cięcia laserem CO2 wybór gazu pomocniczego ma istotny wpływ na jakość cięcia, wydajność i końcowy efekt materiału. Różne rodzaje gazów pomocniczych mają swoje unikalne funkcje. Poniżej przedstawiono kilka powszechnie stosowanych gazów pomocniczych i ich charakterystykę:

Tlen (O2)

Tlen jest silnym gazem pomocniczym, szczególnie odpowiednim do cięcia materiałów metalowych. Jego główne funkcje obejmują:

- Zwiększona prędkość cięcia: Podczas cięcia laserowego metalu tlen nie tylko pomaga usunąć żużel, ale także zapewnia dodatkowe ciepło poprzez reakcję z utlenianiem metalu. Ta reakcja sprawia, że proces cięcia jest szybszy i bardziej wydajny, co może znacznie zwiększyć prędkość cięcia.

- Materiały stosowane: Tlen jest stosowany głównie do cięcia stali węglowej i niektórych stopów, zwłaszcza grubych blach. Poprzez odpowiednią regulację przepływu tlenu można uzyskać głębsze cięcie, aby sprostać potrzebom obróbki metali o różnej grubości.

- Uwaga: Chociaż tlen może przyspieszyć cięcie, jego wysoka temperatura i reakcje chemiczne mogą również powodować kruchość i odkształcenie materiału. Dlatego podczas korzystania z tlenu operatorzy muszą ostrożnie dostosowywać parametry cięcia, aby zapobiec niepotrzebnej utracie materiału.

Azot (N2)

Azot jest niereaktywnym gazem, który jest szeroko stosowany do cięcia wysokiej jakości materiałów niemetalicznych. Jego zalety obejmują:

- Zapobiegaj utlenianiu: Azot może zapobiegać reakcjom utleniania na powierzchni materiałów podczas cięcia, utrzymując krawędź tnącą gładką i czystą. Jest to szczególnie ważne w przypadku stali nierdzewnej, aluminium i niektórych materiałów kompozytowych, ponieważ utlenianie może wpływać na ich wygląd i wydajność.

- Poprawa jakości cięcia: Materiały cięte azotem charakteryzują się zazwyczaj lepszą jakością cięcia i brakiem zadziorów, co jest przydatne w przypadku przetwarzania produktów ze ścisłymi wymaganiami dotyczącymi wyglądu.

- Zakres zastosowania: Azot nadaje się nie tylko do cięcia metalu, ale także do obróbki materiałów niemetalowych, takich jak tworzywa sztuczne i drewno. W zależności od różnych właściwości materiału, regulacja przepływu i ciśnienia azotu może zapewnić najlepszy efekt cięcia.

Powietrze (sprężone)

Sprężone powietrze jest najczęściej używanym gazem pomocniczym i nadaje się do ogólnych celów cięcia laserowego. Jego cechy obejmują:

- Ekonomia: Powietrze jest najłatwiej dostępnym i najbardziej ekonomicznym gazem pomocniczym, odpowiednim do większości operacji cięcia laserowego, szczególnie w projektach o ścisłej kontroli kosztów.

- Szerokie zastosowanie: Sprężone powietrze nadaje się do cięcia różnych materiałów, w tym drewna, tworzyw sztucznych i niektórych metali. Chociaż jego efekt cięcia może nie być tak dobry jak tlenu lub azotu, w wielu przypadkach sprężone powietrze może spełnić podstawowe wymagania jakości cięcia.

- Usuwanie żużlu: Podczas procesu cięcia sprężone powietrze może skutecznie usuwać żużel z powierzchni materiału, utrzymywać obszar cięcia w czystości i zwiększać wydajność cięcia.

Znaczenie wyboru właściwego gazu wspomagającego

Wybór odpowiedniego gazu pomocniczego ma kluczowe znaczenie dla poprawy jakości i wydajności cięcia laserem CO2. Odpowiedni gaz pomocniczy może nie tylko zmniejszyć straty materiału, ale także zoptymalizować proces cięcia i zapewnić jakość produktu końcowego. Konkretnie:

- Poprawa efektu cięcia: Wybierając odpowiedni gaz, można zmaksymalizować wydajność cięcia laserem, uzyskać większą prędkość cięcia i bardziej precyzyjny efekt cięcia, a także zmniejszyć potrzebę późniejszej obróbki.

- Zmniejszenie strat materiału: Niewłaściwe użycie gazu pomocniczego może prowadzić do szorstkich krawędzi tnących, uszkodzeń materiału lub niekompletnego cięcia, zwiększając marnotrawstwo materiału. Wybór właściwego gazu może skutecznie zmniejszyć te straty i poprawić wykorzystanie materiału.

- Zwiększenie wydajności produkcji: Odpowiedni gaz pomocniczy może skrócić czas cięcia, poprawić wydajność produkcji, a tym samym zwiększyć konkurencyjność przedsiębiorstwa.

W procesie cięcia laserem CO2 wybór gazu pomocniczego bezpośrednio wpływa na jakość i wydajność cięcia. Tlen, azot i sprężone powietrze mają swoje unikalne zalety. Wybór właściwego gazu pomocniczego ma kluczowe znaczenie dla osiągnięcia wysokiej jakości cięcia, zmniejszenia strat materiału i poprawy wydajności produkcji. Dzięki rozsądnej konfiguracji gazu firmy mogą osiągnąć lepsze wyniki w dziedzinie cięcia laserowego.

Zagadnienia bezpieczeństwa dotyczące maszyn do cięcia laserem CO2

Podczas obsługi maszyny do cięcia laserem CO2 nie można ignorować kwestii bezpieczeństwa. Aby zapewnić bezpieczeństwo operatorów i zmniejszyć ryzyko wypadków, należy zwrócić uwagę na następujące kwestie bezpieczeństwa.

Magazynowanie i obsługa gazu

Przechowywanie i obsługa gazu stanowią istotne aspekty zapewniające bezpieczeństwo cięcia laserowego, obejmujące następujące aspekty:

- Bezpieczeństwo pojemników magazynowych: Pojemniki magazynowe gazu (takie jak butle tlenowe i butle azotowe) powinny być zgodne z odpowiednimi normami krajowymi i branżowymi oraz powinny być regularnie kontrolowane i konserwowane. Pojemniki powinny być umieszczane w dobrze wentylowanych miejscach, z dala od źródeł ciepła i materiałów łatwopalnych, aby zmniejszyć ryzyko wycieku gazu i wybuchu.

- Unikaj wycieku gazu: Podczas wymiany butli gazowych operatorzy powinni zadbać o dobre uszczelnienie i używać odpowiednich złączy i zaworów, aby uniknąć wycieku gazu. Podczas użytkowania regularnie sprawdzaj rurociągi gazowe i połączenia oraz rozwiązuj problemy w odpowiednim czasie.

- Postępuj zgodnie z bezpiecznymi procedurami operacyjnymi: Wszyscy operatorzy muszą przejść szkolenie w zakresie magazynowania i obsługi gazu, zrozumieć procedury postępowania w sytuacjach awaryjnych i upewnić się, że przestrzegane są odpowiednie bezpieczne procedury operacyjne. Na przykład, w przypadku wycieku operator powinien natychmiast ewakuować się z miejsca zdarzenia i powiadomić odpowiedni personel, aby się tym zajął.

Regulacja i monitorowanie ciśnienia

Regulacja ciśnienia i monitorowanie są kluczowe dla zapewnienia normalnej pracy systemu zasilania gazem. Konkretne środki obejmują:

- Skonfiguruj skuteczny system regulacji ciśnienia: Maszyna do cięcia laserowego powinna być wyposażona w profesjonalne urządzenie do regulacji ciśnienia, aby utrzymać dopływ gazu w rozsądnym zakresie ciśnienia. Użyj odpowiedniego regulatora ciśnienia, aby zapewnić stabilne ciśnienie gazu i uniknąć problemów z cięciem spowodowanych nadmiernym lub niskim ciśnieniem.

- Regularnie sprawdzaj manometr: Operator musi regularnie sprawdzać manometr, aby zapewnić jego dokładność i normalny stan pracy. Jeśli okaże się, że manometr jest uszkodzony, należy go natychmiast wymienić. Rejestruj zmiany ciśnienia, aby system mógł zostać wyregulowany na czas, aby zapewnić normalne dostarczanie gazu podczas procesu cięcia.

- Zawór awaryjny i system alarmowy: Maszyna do cięcia laserowego powinna być wyposażona w zawór odcinający awaryjny i system alarmowy ciśnienia, aby szybko odciąć dopływ gazu w przypadku wystąpienia nieprawidłowych warunków, zapewniając w ten sposób bezpieczeństwo sprzętu i personelu.

Systemy wentylacji i wyciągu

Dobry system wentylacji i wyciągu jest ważnym środkiem zapewniającym bezpieczeństwo operatorów. Do szczególnych wymagań należą:

- Skuteczne usuwanie szkodliwych gazów: Podczas procesu cięcia reakcja między laserem a materiałem wytworzy szkodliwe gazy i dym. System wentylacji i wyciągu powinien mieć wystarczającą wydajność, aby skutecznie usuwać te szkodliwe gazy i zapewnić jakość powietrza w środowisku pracy.

- Rozsądne rozmieszczenie urządzeń wentylacyjnych: Rozmieszczenie urządzeń wentylacyjnych powinno uwzględniać cyrkulację w obszarze roboczym, aby zapewnić płynny przepływ powietrza. System wentylacyjny powinien być regularnie czyszczony i konserwowany, aby zapewnić jego wydajną pracę.

- Monitorowanie jakości powietrza: W obszarze roboczym można zainstalować urządzenia monitorujące jakość powietrza, aby monitorować poziom stężenia szkodliwych gazów w czasie rzeczywistym. Gdy stężenie przekroczy normę bezpieczeństwa, system powinien natychmiast uruchomić alarm i podjąć niezbędne środki awaryjne, aby zapewnić zdrowie i bezpieczeństwo operatora.

W przypadku eksploatacji maszyn do cięcia laserem CO2 kwestie bezpieczeństwa obejmują wiele aspektów, w tym magazynowanie i obsługę gazu, regulację i monitorowanie ciśnienia oraz skuteczność systemów wentylacji i wyciągowych. Wdrażając surowe środki bezpieczeństwa, regularne kontrole i konserwację sprzętu, operatorzy mogą mieć pewność, że pracują w bezpiecznym środowisku, zmniejszając w ten sposób potencjalne ryzyko i wypadki. Bezpieczeństwo jest najwyższym priorytetem operacji cięcia, a firmy muszą przywiązywać do niego dużą wagę.

Konserwacja i rozwiązywanie problemów z maszyną do cięcia laserem CO2

Aby zapewnić normalną pracę i optymalną wydajność maszyny do cięcia laserem CO2, niezbędna jest regularna konserwacja i rozwiązywanie problemów. Dzięki systematycznej konserwacji i terminowemu rozwiązywaniu problemów można wydłużyć żywotność sprzętu, poprawić jakość cięcia i skrócić przestoje.

Regularne praktyki konserwacyjne

Regularna konserwacja jest podstawą utrzymania wydajnej pracy maszyny do cięcia laserowego. Konserwacja obejmuje:

- Wyczyść filtr: Filtr w systemie zasilania gazem odpowiada za usuwanie zanieczyszczeń i wilgoci z gazu i utrzymanie gazu w czystości. Zaleca się regularne czyszczenie lub wymianę filtra co miesiąc, aby zapewnić niezakłócony przepływ gazu. Brudne filtry spowodują niewystarczający przepływ gazu, co wpłynie na jakość cięcia.

- Sprawdź gazociąg: Regularnie sprawdzaj stan połączenia i uszczelnienia gazociągu, aby upewnić się, że nie ma wycieku gazu. Możesz użyć detektora wycieku gazu, aby sprawdzić i naprawić lub wymienić uszkodzone rurociągi na czas, aby zapobiec wyciekowi gazu powodującemu zagrożenia bezpieczeństwa.

- Konserwacja sprężarki i suszarki: Regularnie smaruj i konserwuj sprężarkę, aby zapewnić jej prawidłowe działanie. Jednocześnie sprawdź stan roboczy suszarki, aby upewnić się, że może ona skutecznie usuwać wilgoć z gazu, aby zapobiec wpływowi wilgoci na efekt cięcia.

- Wyreguluj i skalibruj maszynę do cięcia laserowego: Regularnie sprawdzaj układ ścieżki optycznej, soczewkę skupiającą i reflektor maszyny do cięcia laserowego, aby upewnić się, że są czyste i nienaruszone. Skalibruj sprzęt, aby upewnić się, że energia i położenie ogniskowe wiązki laserowej spełniają wymagania dotyczące cięcia.

Typowe problemy i rozwiązania

Podczas korzystania z maszyny do cięcia laserem CO2 możesz napotkać kilka typowych problemów. Oto rozwiązania:

Niewystarczający przepływ gazu

- Analiza problemu: Niewystarczający przepływ gazu może być spowodowany zatkaniem filtra, awarią układu zasilania gazem lub nieszczelnością gazociągu.

- Rozwiązanie: Najpierw sprawdź, czy dopływ gazu jest prawidłowy i potwierdź, czy ciśnienie w butli z gazem jest wystarczające. Następnie wyczyść lub wymień filtr, aby upewnić się, że filtr jest czysty i nie ma w nim żadnych przeszkód. Na koniec sprawdź stan połączenia i uszczelnienia gazociągu i napraw wszelkie nieszczelności na czas.

Słaba jakość cięcia

- Analiza problemu: Słaba jakość cięcia może być związana z ustawieniami rodzaju gazu, ciśnienia lub przepływu bądź też z właściwościami materiału i stanem maszyny.

- Rozwiązanie: Zgodnie z wymaganiami materiału do cięcia, odpowiednio dostosuj typ gazu (takiego jak tlen, azot lub powietrze), aby upewnić się, że wybrano odpowiedni gaz pomocniczy. Jednocześnie sprawdź i dostosuj ciśnienie gazu i przepływ, aby utrzymać je w zalecanym zakresie. Ponadto upewnij się, że układ optyczny sprzętu laserowego jest czysty i dostosuj prędkość cięcia i moc lasera zgodnie z charakterystyką materiału.

Znaczenie profesjonalnej inspekcji

Podczas gdy regularna konserwacja i rozwiązywanie problemów może rozwiązać wiele typowych problemów, regularne inspekcje przeprowadzane przez profesjonalnego technika są niezbędne. Konkretne powody obejmują:

- Kompleksowa inspekcja potencjalnych problemów: Profesjonalni technicy mogą przeprowadzić kompleksową inspekcję maszyny do cięcia laserowego i szybko zidentyfikować potencjalne usterki i zagrożenia bezpieczeństwa. Mogą użyć profesjonalnego sprzętu i doświadczenia, aby zidentyfikować szczegóły, które operatorzy mogą przeoczyć.

- Poprawa niezawodności sprzętu: Regularne, profesjonalne kontrole mogą zagwarantować, że każdy komponent sprzętu działa w najlepszym stanie, zmniejszyć prawdopodobieństwo nagłych awarii oraz poprawić ogólną niezawodność i stabilność sprzętu.

- Wydłużenie okresu eksploatacji sprzętu: Regularne, profesjonalne kontrole i konserwacje nie tylko pozwalają na szybkie rozwiązanie problemów, ale także skutecznie wydłużają okres eksploatacji sprzętu i obniżają długoterminowe koszty eksploatacji.

Konserwacja i rozwiązywanie problemów są ważnymi częściami zapewnienia normalnej pracy maszyn do cięcia laserem CO2. Poprzez regularne czyszczenie i inspekcję, terminowe rozwiązywanie typowych problemów i szukanie pomocy u profesjonalnych techników, firmy mogą poprawić wydajność i bezpieczeństwo sprzętu, zapewnić jakość cięcia, a tym samym zwiększyć zdolność produkcyjną i konkurencyjność rynkową.

Podsumować

System zasilania gazem maszyny do cięcia laserem CO2 odgrywa kluczową rolę w zapewnieniu jakości i wydajności cięcia. System zasilania gazem nie tylko dostarcza niezbędny gaz do procesu cięcia laserowego, ale także odgrywa kluczową rolę w poprawie dokładności cięcia i zmniejszeniu strat materiału. Zrozumienie jego podstawowego składu, zasady działania i wymagań dotyczących zasilania gazem może nie tylko pomóc zoptymalizować proces cięcia, ale także poprawić bezpieczeństwo i niezawodność sprzętu.

Podstawowa kompozycja

System zasilania gazem składa się głównie ze sprężarki, suszarki, filtra i systemu dystrybucji. Sprężarka odpowiada za dostarczanie ciśnienia i przepływu gazu, aby zapewnić stabilność zasilania gazem; suszarka usuwa wilgoć z gazu, aby uniknąć wpływu na działanie lasera podczas procesu cięcia; filtr usuwa zanieczyszczenia z gazu, aby zapewnić czystość gazu; system dystrybucji skutecznie dostarcza gaz do głowicy tnącej i innych kluczowych komponentów.

W AccTek nasze urządzenie do cięcia laserem CO2 jest wyposażone w wydajny system zasilania gazem, co gwarantuje najlepsze rezultaty każdego cięcia i pomaga użytkownikom w osiągnięciu wyższej wydajności produkcji.

Jak to działa

Zasada działania systemu zasilania powietrzem obejmuje wiele ogniw. Po pierwsze, źródło lasera generuje wiązkę laserową poprzez wzbudzenie gazowe, a wiązka laserowa jest skupiana i napromieniowywana na powierzchnię materiału. Jednocześnie gaz pomocniczy dostarczany przez system zasilania gazem odgrywa kluczową rolę w procesie cięcia. Różne rodzaje gazów pomocniczych (takich jak tlen, azot i sprężone powietrze) mogą znacząco wpływać na prędkość i jakość cięcia.

Wybór odpowiedniego gazu pomocniczego może poprawić efekt cięcia. Na przykład tlen pomaga zwiększyć prędkość cięcia materiałów metalowych, podczas gdy azot jest odpowiedni do zapobiegania utlenianiu materiałów niemetalowych. Maszyny do cięcia laserowego AccTek elastycznie obsługują różne rodzaje gazów pomocniczych, aby sprostać różnym potrzebom w zakresie cięcia i zapewnić klientom lepsze usługi.

Wymagania dotyczące dostaw gazu

Aby zapewnić wysoką wydajność cięcia laserowego, system zasilania gazem ma surowe wymagania dotyczące czystości, ciśnienia i przepływu gazu. Gaz o wysokiej czystości może skutecznie zmniejszyć zakłócenia zanieczyszczeń w reakcji, poprawiając tym samym jakość cięcia. Odpowiednie ciśnienie gazu i przepływ są kluczem do zapewnienia wydajnej pracy maszyny do cięcia laserowego. Zbyt niskie ciśnienie i przepływ doprowadzą do niekompletnego cięcia, podczas gdy zbyt wysokie ciśnienie i przepływ mogą uszkodzić materiał.

W AccTek udostępniamy użytkownikom szczegółowe wytyczne dotyczące wymagań dotyczących zasilania gazem, aby pomóc im w wyborze odpowiedniej konfiguracji gazu i dostosowaniu odpowiedniego ciśnienia i przepływu, co gwarantuje, że sprzęt zawsze będzie działał w optymalnych warunkach cięcia.

Regularna konserwacja i profesjonalne przeglądy

Dzięki regularnej konserwacji i profesjonalnym inspekcjom zapewniamy, że sprzęt jest zawsze w najlepszym stanie i zapewniamy niezawodne wsparcie produkcji. Regularne czyszczenie filtrów, sprawdzanie rurociągów gazowych i konserwacja sprężarek i suszarek może nie tylko poprawić jakość cięcia, ale także zapobiec potencjalnym awariom.

Regularne inspekcje przeprowadzane przez profesjonalnych techników mogą w porę wykryć potencjalne problemy ze sprzętem i uniknąć wpływu na wydajność produkcji. AccTek zaleca regularne usługi inspekcji i konserwacji sprzętu, aby zapewnić, że maszyny do cięcia laserowego klientów są utrzymywane w najlepszym stanie, zmniejszyć występowanie awarii i poprawić wydajność produkcji.

Krótko mówiąc, system zasilania gazem maszyny do cięcia laserem CO2 odgrywa kluczową rolę w jakości i wydajności cięcia. Dzięki zrozumieniu jego podstawowego składu i zasad działania użytkownicy mogą lepiej zoptymalizować proces cięcia i zapewnić bezpieczeństwo i niezawodność sprzętu. W AccTek jesteśmy zobowiązani do dostarczania wysokowydajnych rozwiązań do cięcia laserowego, a poprzez regularną konserwację i profesjonalne inspekcje zapewniamy, że sprzęt klientów jest zawsze w najlepszym stanie technicznym i zapewniamy silne wsparcie produkcji. Wybierając nas, możesz nie tylko uzyskać wysokiej jakości sprzęt, ale także cieszyć się doskonałą obsługą klienta i wsparciem technicznym.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe