Jak gorące jest spawanie laserowe?

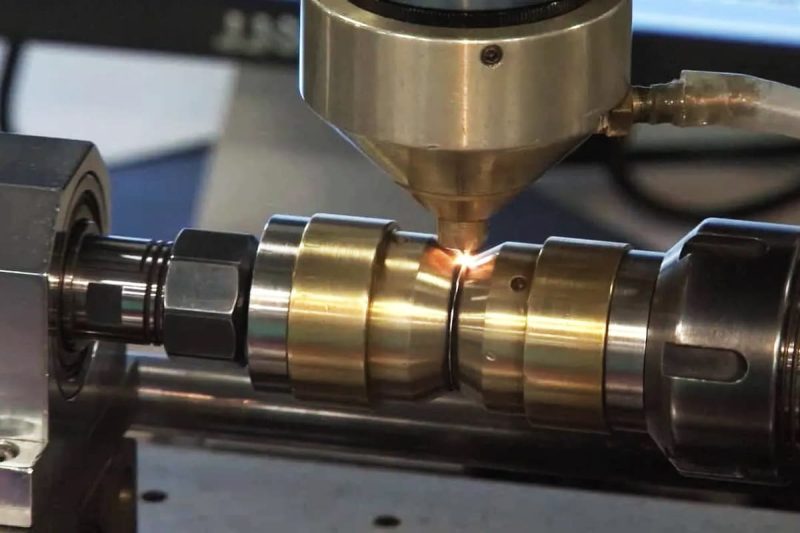

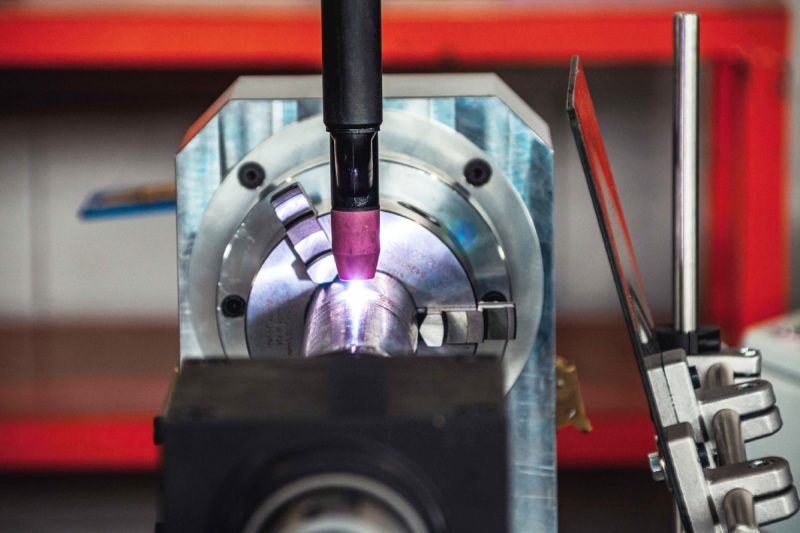

Spawanie laserowe to wydajna i precyzyjna technologia spawania. Jej sednem jest wykorzystanie wiązki laserowej o wysokiej intensywności do miejscowego stopienia materiału i uzyskania mocnego połączenia poprzez szybkie chłodzenie. W przeciwieństwie do tradycyjnych metod spawania, energia spawania laserowego jest skoncentrowana i kontrolowana, a jego temperatura robocza jest niezwykle wysoka, która może łatwo osiągnąć 6000℃ lub nawet więcej, co wystarcza do stopienia większości metali i stopów. Temperatura jest krytycznym parametrem w procesie spawania laserowego. Nie tylko określa prędkość topienia i głębokość spawania materiału, ale także wpływa na wytrzymałość i wykończenie powierzchni spawanego połączenia. Ze względu na silnie skoncentrowane ciepło wprowadzane przez wiązkę laserową, spawanie laserowe ma oczywiste zalety w zakresie szybkości, precyzji i kontroli strefy wpływu ciepła (HAZ), co czyni je preferowanym procesem w wielu dziedzinach.

Kontrola temperatury w spawaniu laserowym ma również bezpośredni wpływ na przydatność i ostateczną wydajność procesu. Jeśli temperatura spawania jest zbyt wysoka, materiał może zostać przepalony lub mogą pojawić się wady spawalnicze, takie jak pory i pęknięcia; jeśli temperatura jest zbyt niska, materiał może nie zostać całkowicie stopiony, co spowoduje problemy, takie jak niepełne przetopienie spoiny. Ponadto różne czynniki, takie jak rodzaj materiału spawalniczego, moc lasera, ogniskowanie wiązki i prędkość spawania, będą miały znaczący wpływ na temperaturę spawania. W rzeczywistych operacjach inżynierowie zazwyczaj optymalizują efekt spawania, dostosowując parametry procesu na podstawie temperatury topnienia i przewodności cieplnej materiału. Właśnie ze względu na tę precyzyjną kontrolę temperatury spawanie laserowe może być szeroko stosowane w branżach o dużym zapotrzebowaniu, takich jak produkcja samochodów, lotnictwo i sprzęt medyczny, i wykazało swoją wyższą wydajność i adaptacyjność.

Spis treści

Zrozumienie temperatur spawania laserowego

Zasada wysokiej temperatury w spawaniu laserowym

materiał poprzez wysoką gęstość energii skupionej wiązki laserowej, aby utworzyć mocne połączenie spawane. Podczas procesu spawania laserowego, ogniskowa temperatura wiązki laserowej może być bardzo wysoka, zwykle przekraczając 6000℃, a nawet do 10000℃ w niektórych przypadkach. Ta wysoka temperatura jest wystarczająca, aby stopić prawie wszystkie powszechne materiały metalowe, takie jak stal nierdzewna, stop aluminium, miedźi stopu tytanu. Wysokotemperaturowe właściwości spawania laserowego umożliwiają ukończenie procesu topienia i spawania w krótkim czasie, a dzięki skoncentrowanemu dopływowi ciepła można zminimalizować strefę wpływu ciepła (HAZ), zmniejszając tym samym ryzyko odkształceń termicznych i naprężeń szczątkowych.

W porównaniu z tradycyjnymi procesami spawania, spawanie laserowe charakteryzuje się następującymi, wyjątkowymi zaletami:

- Wysoka gęstość energii: Energia w obszarze skupienia spawania laserowego jest skoncentrowana, co umożliwia szybkie stopienie metalu i nadaje się do precyzyjnego spawania.

- Wysoka dokładność sterowania: Moc lasera, ogniskowanie wiązki i inne parametry można dokładnie regulować, co pozwala na uzyskanie wysoce kontrolowanego rozkładu temperatury.

- Szybkie nagrzewanie: Spawanie laserowe pozwala błyskawicznie stopić metal w ciągu milisekund, znacznie zwiększając prędkość spawania.

Porównanie temperatury spawania laserowego z innymi procesami spawania

W porównaniu z innymi tradycyjnymi procesami spawania, spawanie laserowe ma inne charakterystyki temperaturowe i tryby wpływu ciepła. Poniżej przedstawiono porównanie temperatur pomiędzy spawaniem laserowym, spawaniem łukowym i spawaniem oporowym:

Spawanie laserowe

- Zakres temperatur: zwykle pomiędzy 6000℃ a 10000℃, temperatura w obszarze ogniskowym może być bardzo wysoka.

- Rozkład temperatury: Temperatura spawania laserowego koncentruje się w obszarze spawania, a niewielka część ciepła nie rozprzestrzenia się do otaczających materiałów.

- Cechy: Dzięki wysoce skoncentrowanej temperaturze i precyzyjnej kontroli spawanie laserowe może zakończyć topienie w bardzo krótkim czasie, z dużą prędkością spawania i małą strefą wpływu ciepła. Nadaje się do scen o ekstremalnie wysokich wymaganiach dotyczących dokładności i jakości spawania.

Spawanie łukowe

- Zakres temperatur: ogólnie od 3500℃ do 6000℃, w zależności od rodzaju łuku i warunków spawania.

- Rozkład temperatury: Spawanie łukowe charakteryzuje się szerokim rozkładem temperatury, która rozprzestrzenia się na większym obszarze, co może prowadzić do powstania większej strefy wpływu ciepła.

- Cechy: Spawanie łukowe jest zwykle stosowane do spawania grubszych materiałów. Chociaż temperatura jest wyższa, może powodować większe odkształcenia termiczne i naprężenia ze względu na duży dopływ ciepła, a dokładność sterowania jest stosunkowo słaba.

Spawanie oporowe

- Zakres temperatur: Temperatura zgrzewania oporowego jest zwykle niższa niż 3000℃ i koncentruje się w punkcie styku.

- Rozkład temperatury: Temperatura podczas zgrzewania oporowego koncentruje się głównie w miejscu styku dwóch elektrod z materiałem, powodując lokalne nagrzanie.

- Cechy: Spawanie oporowe nadaje się do spawania cienkich płyt. Niska temperatura i skoncentrowany obszar spawania pomagają uniknąć przegrzania, ale zakres jego zastosowań jest wąski.

Spawanie laserowe nadaje się do precyzyjnych zadań spawalniczych, które wymagają dokładnej kontroli temperatury spawania i małej strefy wpływu ciepła ze względu na wysoką temperaturę i skoncentrowane ciepło wejściowe. W porównaniu z tradycyjnymi procesami spawania łukowego i spawania oporowego, spawanie laserowe zapewnia wyższą gęstość energii, szybszy proces spawania i mniejszą strefę wpływu ciepła, dzięki czemu jest szeroko stosowane w przemyśle lotniczym, samochodowym, elektronicznym i innych dziedzinach. Różnice w kontroli temperatury i jakości spawania różnych procesów spawalniczych sprawiają również, że mają one swoje zalety i ograniczenia w różnych materiałach i potrzebach przemysłowych.

Czynniki wpływające na temperaturę spawania

Spawanie laserowe to precyzyjna technologia spawania, a na jej temperaturę spawania wpływa wiele czynników. Czynniki te są bezpośrednio związane z efektem spawania, jakością spawania i wydajnością produktu końcowego. Następnie omówimy szczegółowo, w jaki sposób kilka głównych czynników wpływa na temperaturę spawania laserowego.

Moc lasera

Moc wyjściowa lasera jest jednym z najważniejszych czynników wpływających na temperaturę spawania laserowego. Im wyższa moc, tym większa energia emitowana przez wiązkę lasera i grubszy materiał, który można stopić, ale może to również powodować problemy, takie jak przepalenie i uszkodzenia termiczne.

- Laser dużej mocy: stosowany do grubszych materiałów, może szybko dostarczyć wystarczająco dużo energii, aby stopić materiał. Moc klasy przemysłowej spawarki laserowe wynosi zwykle od 500 W do 6000 W. W zależności od potrzeb moc można dostosować do grubości i rodzaju różnych materiałów. Spawanie laserowe o większej mocy nadaje się do grubych materiałów i produkcji na dużą skalę, ale jest również bardziej prawdopodobne, że spowoduje akumulację ciepła, co skutkuje odkształceniem termicznym lub nierównomiernym spawaniem.

- Laser o niskiej mocy: odpowiedni do cienkich materiałów, zdolny do precyzyjnego spawania z kontrolowanym wkładem ciepła. Spawanie laserowe o niskiej mocy może zmniejszyć wpływ cieplny na materiał, ale jeśli moc jest zbyt niska, może nie stopić całkowicie materiału, co spowoduje niewystarczającą wytrzymałość spoiny.

Skupienie wiązki

Ognisko wiązki jest jednym z kluczowych czynników, które określają rozkład temperatury spawania laserowego. Stopień skupienia wiązki laserowej bezpośrednio wpływa na gęstość energii, która z kolei określa temperaturę podczas procesu spawania.

- Precyzyjne ogniskowanie: Im dokładniej skupiona jest wiązka lasera, tym wyższa jest gęstość energii i temperatura, co może szybko stopić materiał i zakończyć spawanie. Precyzyjne ogniskowanie może zapewnić równomierne rozprowadzanie ciepła podczas spawania i dobre wyniki spawania.

- Przesunięcie ogniska: Jeśli ogniskowanie wiązki laserowej jest przesunięte lub nie jest wystarczająco precyzyjne, rozkład energii jest nierównomierny, a temperatura obszaru spawania również będzie nierównomierna. Może to prowadzić do słabej wytrzymałości spoiny, a nawet problemów z jakością, takich jak zimne spawanie i pęknięcia.

typ materiału

Właściwości przewodnictwa cieplnego i różnice w temperaturze topnienia różnych materiałów określają wymaganą temperaturę spawania. Przewodnictwo cieplne, temperatura topnienia i współczynnik odbicia materiału mogą znacząco wpłynąć na wyniki spawania laserowego.

- Przewodność cieplna: Materiały o wysokiej przewodności cieplnej (takie jak miedź i aluminium) mogą szybko rozpraszać ciepło z obszaru spawania do otaczającego obszaru, co oznacza, że do stopienia tych materiałów wymagane są wyższe temperatury. Natomiast materiały o niskiej przewodności cieplnej (takie jak stal nierdzewna i tytan) mają większe prawdopodobieństwo gromadzenia ciepła w lokalnym obszarze, więc stosunkowo łatwo jest osiągnąć wymaganą temperaturę spawania.

- Temperatura topnienia: Różnica w temperaturach topnienia różnych materiałów ma również bezpośredni wpływ na temperaturę spawania. Na przykład temperatura topnienia stali nierdzewnej wynosi 1450℃, podczas gdy temperatura topnienia stopu aluminium jest niższa, około 660℃. Oznacza to, że spawanie stali nierdzewnej wymaga wyższych temperatur i większej mocy lasera, podczas gdy spawanie stopów aluminium może wymagać niższych temperatur.

Prędkość spawania

Prędkość spawania jest kolejnym ważnym czynnikiem wpływającym na temperaturę. Prędkość spawania określa ilość ciepła wprowadzanego przez materiał na jednostkę czasu, co z kolei wpływa na temperaturę spawania.

- Większa prędkość spawania: Gdy prędkość spawania jest większa, wiązka lasera przechodzi przez spoinę przez krótszy czas, a ciepło wprowadzane do materiału jest mniejsze. Powoduje to niższą temperaturę w strefie spawania i mniejsze gromadzenie się ciepła, co pomaga zmniejszyć strefę wpływu ciepła, odkształcenia i naprężenia szczątkowe. Jednak zbyt duże prędkości spawania mogą powodować niewystarczające stopienie metalu spoiny, co prowadzi do problemów z jakością spoiny.

- Niższa prędkość spawania: Niższe prędkości spawania pozwalają wiązce lasera pozostać w strefie spawania przez dłuższy czas, co pozwala na gromadzenie się ciepła, a tym samym zwiększa temperaturę strefy spawania. Pomaga to przy spawaniu grubszych materiałów, ale może również prowadzić do przegrzania, odkształcenia i rozszerzenia strefy wpływu ciepła.

Na temperaturę spawania laserowego wpływa wiele czynników, w tym moc lasera, skupienie wiązki, rodzaj materiału i prędkość spawania. Każdy czynnik będzie miał wpływ na temperaturę spawania w różnym stopniu, determinując w ten sposób efekt i jakość spawania. W rzeczywistej eksploatacji parametry spawania muszą być optymalizowane zgodnie z rodzajem materiału, grubością i wymaganiami procesu, aby zapewnić płynny proces spawania i uzyskać wysokiej jakości spoiny.

Zakres temperatur spawania laserowego

Spawanie laserowe to proces spawania o wysokiej precyzji, w którym materiał jest podgrzewany skoncentrowaną wiązką energii lasera. Podczas procesu spawania zakres rozkładu temperatury jest szeroki, od temperatury topnienia materiału do szczytowej temperatury strefy spoiny. Kontrola i zarządzanie temperaturą ma kluczowe znaczenie dla jakości spoiny. Poniżej szczegółowo omówiono różne aspekty temperatury w spawaniu laserowym, w tym temperaturę topnienia materiału, temperaturę strefy wpływu ciepła (HAZ) i szczytową temperaturę jeziorka spawalniczego.

Temperatura topnienia materiału

Podczas procesu spawania laserowego wiązka lasera musi podgrzać materiał do temperatury powyżej jego temperatury topnienia, aby stopić materiał i utworzyć spoinę. Różne materiały mają różne temperatury topnienia, co bezpośrednio wpływa na temperaturę wymaganą do spawania laserowego. Poniżej przedstawiono zakresy temperatur topnienia typowych materiałów:

- Stal: Temperatura topnienia stali wynosi zazwyczaj od 1200℃ do 1500℃. Temperatura topnienia różni się w zależności od rodzaju stali (takiej jak stal węglowa, stal stopowa itp.). Temperatura topnienia stali węglowej jest stosunkowo niska, podczas gdy temperatura topnienia stali stopowej i stali nierdzewnej może być wyższa.

- Aluminium: Temperatura topnienia aluminium jest stosunkowo niska, zazwyczaj między 600℃ a 700℃. Ze względu na niższą temperaturę topnienia aluminium jest łatwiejsze do spawania laserowego, ale jest również bardziej podatne na przegrzanie, co powoduje odkształcenia termiczne.

- Stop tytanu: Temperatura topnienia stopu tytanu wynosi około 1660℃, co jest wartością wyższą niż w przypadku stali i aluminium. Dlatego podczas spawania stopu tytanu temperatura lasera musi być kontrolowana w wyższym zakresie, aby zapewnić jakość topienia i spawania.

Zakresy temperatur topnienia determinują wybór i regulację mocy lasera, a także narzucają wymagania dotyczące zarządzania temperaturą podczas procesu spawania.

Temperatura w strefie wpływu ciepła (HAZ)

Strefa wpływu ciepła (HAZ) odnosi się do obszaru, w którym temperatura materiału wzrasta z powodu nagrzewania się wiązki laserowej podczas procesu spawania, ale nie osiąga temperatury topnienia. W tym obszarze, mimo że topienie nie występuje, mikrostruktura materiału zmienia się z powodu wzrostu temperatury, co może mieć wpływ na właściwości mechaniczne materiału.

- Zakres temperatur: Temperatura strefy wpływu ciepła jest zwykle niższa od temperatury topnienia materiału, ale wystarczająca, aby spowodować zmiany w strukturze sieciowej materiału, zwykle w zakresie od 500°C do 1000°C. W przypadku niektórych materiałów o wysokiej wytrzymałości temperatury te są wystarczające, aby spowodować zmiany twardości, a nawet mogą spowodować kruchość.

- Czynniki wpływające: Temperatura strefy wpływu ciepła zależy od wielu czynników, w tym mocy lasera, skupienia wiązki, prędkości spawania i przewodności cieplnej materiału. Im większa moc lasera i mniejsza prędkość spawania, tym większa strefa wpływu ciepła i wyższa temperatura.

Kontrola temperatury HAZ jest kluczowa dla zapewnienia jakości spoiny. Nadmierna temperatura HAZ może prowadzić do spadku wydajności materiału, a nawet wpłynąć na ogólną wytrzymałość spoiny i trwałość zmęczeniową.

Maksymalna temperatura jeziorka spawalniczego

Jeziorko spawalnicze to obszar ciekłego metalu utworzony przez stopiony metal podczas procesu spawania laserowego. Szczytowa temperatura jeziorka spawalniczego jest najbardziej skoncentrowaną temperaturą podczas procesu spawania i zwykle znajduje się w środku strefy spawania. Temperatura jeziorka spawalniczego wynosi zwykle od 3000℃ do 6000℃, co jest wystarczające do stopienia większości metali i jest kluczem do utworzenia mocnego połączenia spawanego.

- Zakres temperatury jeziorka spawalniczego: Temperatura jeziorka spawalniczego może się różnić w zależności od materiału i parametrów lasera. W przypadku materiałów o wysokiej temperaturze topnienia (takich jak stopy tytanu, stal nierdzewna itp.) temperatura jeziorka spawalniczego może osiągnąć ponad 3000°C, podczas gdy w przypadku materiałów o niskiej temperaturze topnienia (takich jak stopy aluminium) temperatura jest stosunkowo niska, zwykle między 3000°C a 4500°

- Wpływ temperatury na jakość spawania: Temperatura jeziorka spawalniczego bezpośrednio określa głębokość i szerokość jeziorka stopionego materiału, a także kształt końcowego połączenia spawanego. Zbyt wysoka temperatura jeziorka spawalniczego może spowodować, że jeziorko stopionego materiału będzie zbyt głębokie, zwiększając ryzyko odkształcenia termicznego, podczas gdy zbyt niska temperatura może skutkować niewystarczającym spawaniem i niewystarczającą wytrzymałością połączenia.

Podczas spawania laserowego temperatura waha się od temperatury topnienia materiału do szczytowej temperatury jeziorka spawalniczego. Temperatura topnienia określa minimalną temperaturę, jaką laser musi osiągnąć, podczas gdy temperatura strefy wpływu ciepła i szczytowa temperatura jeziorka spawalniczego wpływają na głębokość spoiny, wytrzymałość połączenia i końcowe właściwości materiału. Różne materiały, parametry spawania i ustawienia procesu będą wpływać na rozkład temperatury podczas spawania, więc w rzeczywistej eksploatacji temperatura musi być precyzyjnie kontrolowana, aby zapewnić jakość spoiny i niezawodność spawanego połączenia.

Wpływ temperatury na jakość i wydajność spawania

Temperatura jest krytycznym czynnikiem w procesie spawania laserowego, wpływającym na jakość spoiny, właściwości materiału i wydajność końcowego przedmiotu obrabianego. Spawanie laserowe wymaga podgrzania materiału do wystarczającej temperatury, aby stopił się i połączył, ale temperatury zbyt wysokie lub zbyt niskie będą miały negatywny wpływ na jakość spoiny i właściwości materiału. Poniżej omówiono szczegółowo konkretne skutki temperatury na jakość i wydajność spoiny.

Właściwości materiału

Podczas procesu spawania zmiany temperatury powodują zmiany w mikrostrukturze materiału, co bezpośrednio wpływa na właściwości mechaniczne spoiny.

- Rozdrobnienie lub zgrubienie ziarna: Podczas spawania laserowego materiał jest szybko nagrzewany i chłodzony, a zmiany temperatury mogą prowadzić do rozdrobnienia lub zgrubienia ziarna. Wielkość ziaren bezpośrednio wpływa na wytrzymałość i twardość materiału. Zbyt wysoka temperatura może prowadzić do zgrubienia ziarna, zmniejszając wytrzymałość spoiny. Z kolei niższe temperatury spawania mogą prowadzić do zbyt wielu drobnych ziaren, co może osłabić wytrzymałość spawanego obszaru.

- Zmiana fazy: Niektóre materiały ulegają zmianie fazy podczas nagrzewania, np. stal zmienia się z ferrytu w austenit w wysokich temperaturach. Ta zmiana fazy może powodować zmiany właściwości mechanicznych materiału. Różne procesy obróbki cieplnej (takie jak wyżarzanie, hartowanie) mogą również występować w różnych temperaturach spawania, wpływając na twardość, wytrzymałość na rozciąganie i odporność zmęczeniową materiału.

Jakość spawania

Temperatura ma bezpośredni wpływ na jakość połączeń spawanych, zwłaszcza jeśli chodzi o integralność i stabilność połączenia.

- Zbyt wysoka temperatura: Zbyt wysoka temperatura może spowodować szereg wad spawalniczych, w tym pory, pęknięcia, przepalenia itp. W wysokich temperaturach jeziorko stopionego metalu jest zbyt duże, a gaz może łatwo przedostać się do jeziorka stopionego metalu, co powoduje powstawanie porów. Ponadto wysokie temperatury mogą również powodować utlenianie lub kruche fazy na powierzchni materiału, zwiększając ryzyko pęknięć spawalniczych. Zbyt wysoka temperatura może również powodować przepalenie materiału, co powoduje nadmierne stopienie obszaru spawania, a ostatecznie prowadzi do zmniejszenia wytrzymałości połączenia.

- Zbyt niska temperatura: Gdy temperatura spawania jest zbyt niska, metal nie może zostać całkowicie stopiony, co może skutkować niepełną penetracją. Niepełna penetracja odnosi się do faktu, że stopiona część spoiny nie jest całkowicie połączona, co powoduje zmniejszenie wytrzymałości spoiny. Ponadto niższe temperatury spawania mogą również powodować nierówne powierzchnie spoin, zimne pęknięcia lub zmniejszoną wytrzymałość na rozciąganie.

Naprężenia szczątkowe i odkształcenia

Podczas spawania laserowego, na skutek działania wysokiej temperatury, w obszarze spawania występuje zjawisko rozszerzalności cieplnej i kurczenia się, co powoduje powstawanie naprężeń szczątkowych i odkształceń cieplnych.

- Naprężenie szczątkowe: Podczas spawania w wysokiej temperaturze metal będzie się rozszerzał i kurczył, a rozszerzalność cieplna obszaru spawanego jest zwykle większa niż obszaru niespawanego, co spowoduje naprężenie szczątkowe. Nadmierne naprężenie szczątkowe może spowodować odkształcenie materiału podczas użytkowania, a nawet pęknięcie lub uszkodzenie zmęczeniowe połączenia. Obecność naprężenia szczątkowego może również powodować rozprzestrzenianie się pęknięć w spawanej części, co wpływa na niezawodność całej konstrukcji.

- Deformacja termiczna: Wysoka temperatura spawania laserowego może powodować deformację termiczną materiału, zwłaszcza w przypadku cienkich materiałów. Stopień deformacji termicznej zależy od takich czynników, jak temperatura spawania, współczynnik rozszerzalności cieplnej materiału i prędkość spawania. Deformacja termiczna może powodować niedokładne wymiary części, wpływając tym samym na montaż i działanie części. Szczególnie w niektórych branżach precyzyjnej produkcji, takich jak produkcja lotnicza i elektroniczna, nadmierna deformacja termiczna może powodować, że części nie będą spełniać wymagań tolerancji.

Obróbka cieplna i korekta po spawaniu

Aby kontrolować i redukować naprężenia szczątkowe oraz odkształcenia cieplne powstające podczas spawania, po spawaniu zazwyczaj konieczna jest odpowiednia obróbka cieplna lub korekta.

- Obróbka cieplna: Po spawaniu materiały często muszą być wyżarzane, normalizowane lub hartowane w celu wyeliminowania naprężeń szczątkowych, zoptymalizowania mikrostruktury materiału i poprawy właściwości mechanicznych. Kontrolując proces nagrzewania i chłodzenia, można skutecznie zmniejszyć niekorzystne skutki spowodowane nadmiernie wysokimi lub niskimi temperaturami.

- Korekta: W przypadku większych odkształceń termicznych zazwyczaj wymagana jest korekta mechaniczna lub zastosowanie technologii poziomowania laserowego w celu skorygowania odchyleń kształtu i rozmiaru przedmiotu obrabianego. Pomaga to przywrócić pierwotny kształt spawanej części i zapewnić jej dokładność i stabilność podczas użytkowania.

Temperatura ma ogromny wpływ na jakość i wydajność spawania laserowego. Od zmian mikrostrukturalnych materiału po wytrzymałość i stabilność spoiny, po naprężenia szczątkowe i odkształcenia termiczne podczas procesu spawania, kontrola temperatury jest kluczem do zapewnienia jakości spawania. Zbyt wysoka lub zbyt niska temperatura może powodować wady spawalnicze i wpływać na wydajność i niezawodność produktu końcowego. Dlatego w procesie spawania laserowego precyzyjna kontrola temperatury i rozsądne zarządzanie parametrami spawania są niezbędne do uzyskania wysokiej jakości spoin.

Kontrola temperatury spawania laserowego

Aby zapewnić wysokiej jakości rezultaty spawania, niezbędna jest dokładna kontrola temperatury spawania laserowego. Temperatura spawania ma bezpośredni wpływ na wytrzymałość spoiny, mikrostrukturę spawanego obszaru i wydajność produktu końcowego. Poniżej przedstawiono kilka powszechnie stosowanych strategii kontroli temperatury, które pomagają zoptymalizować proces spawania i zapewnić stabilność i spójność jakości spawania.

Dostosuj parametry procesu

Podczas procesu spawania parametry procesu, takie jak moc lasera, prędkość spawania i tryb wiązki, są kluczowymi czynnikami wpływającymi na temperaturę spawania. Dokładne dostosowanie tych parametrów pomaga osiągnąć pożądaną kontrolę temperatury.

- Moc lasera: Moc lasera bezpośrednio określa ilość energii wejściowej, która wpływa na temperaturę jeziorka stopionego metalu. Większa moc nadaje się do spawania grubych materiałów, ale może powodować przepalenie lub uszkodzenie termiczne. Niższa moc nadaje się do spawania cienkich materiałów, ale może powodować niepełną penetrację. Moc należy dostosować do grubości materiału i wymagań spawania.

- Prędkość spawania: Prędkość spawania jest odwrotnie proporcjonalna do wprowadzanego ciepła. Większe prędkości spawania mogą zmniejszyć wprowadzane ciepło, a tym samym obniżyć temperaturę spawania, co jest odpowiednie dla cienkich materiałów lub sytuacji, w których wymagane jest mniej ciepła. Mniejsze prędkości spawania mogą zapewnić więcej wprowadzanego ciepła, co jest odpowiednie dla grubych materiałów lub sytuacji, w których wymagane są mocniejsze spoiny.

- Tryb wiązki: Tryb ogniskowania wiązki laserowej (taki jak tryb kołowy, prostokątny lub liniowy) wpływa na gęstość energii wiązki, a tym samym na rozkład temperatury. Dokładne ogniskowanie wiązki może skoncentrować energię lasera na małym obszarze i szybko ogrzać materiał. A rozszerzony tryb wiązki może równomiernie rozprowadzać ciepło i zmniejszać ryzyko lokalnego przegrzania.

Podgrzewanie wstępne i podgrzewanie końcowe

Niektóre materiały są bardzo wrażliwe na ciepło, zwłaszcza takie materiały jak stopy aluminium i stal o wysokiej wytrzymałości. Strategie kontrolowania dopływu ciepła obejmują podgrzewanie wstępne i końcowe, co może pomóc w zmniejszeniu pęknięć, odkształceń termicznych i naprężeń szczątkowych.

- Podgrzewanie wstępne: Podgrzewanie wstępne oznacza podgrzanie materiału do określonej temperatury przed spawaniem. W przypadku materiałów o niskiej temperaturze topnienia, takich jak stopy aluminium i stopy magnezu, podgrzewanie wstępne może zmniejszyć naprężenie cieplne i ryzyko pęknięć spowodowane szybkim chłodzeniem materiału podczas spawania. Podgrzewanie wstępne może również zmniejszyć szok termiczny podczas spawania i uniknąć pęknięć spowodowanych nadmiernymi różnicami temperatur.

- Podgrzewanie po spawaniu: Podgrzewanie (lub wyżarzanie) po spawaniu pomaga zmniejszyć naprężenia szczątkowe w obszarze spawania, zmniejszyć ryzyko odkształcenia termicznego i poprawić właściwości mechaniczne spawanego połączenia. Podgrzewanie po spawaniu jest zwykle osiągane poprzez kontrolowanie szybkości chłodzenia po spawaniu, szczególnie w przypadku spawania stali o wysokiej wytrzymałości lub innych materiałów wrażliwych na ciepło.

System monitorowania i informacji zwrotnej

Nowoczesne urządzenia do spawania laserowego są zazwyczaj wyposażone w wysoce precyzyjne systemy monitorowania temperatury, które mogą monitorować temperaturę spawania w czasie rzeczywistym i dostosowywać parametry procesu zgodnie z danymi w czasie rzeczywistym. Systemy te nie tylko poprawiają dokładność procesu spawania, ale także zapewniają spójność jakości spawania.

- Czujnik temperatury: Czujnik temperatury może mierzyć temperaturę obszaru spawania w czasie rzeczywistym i przekazywać informacje o zmianie temperatury do systemu sterowania. Do powszechnie stosowanych czujników należą czujniki temperatury podczerwieni i czujniki widma laserowego, które mogą monitorować temperaturę obszaru spawania bez kontaktu.

- Automatyczny system sprzężenia zwrotnego: System monitorowania temperatury można połączyć z systemem sterowania mocą lasera i systemem sterowania prędkością spawania, aby dynamicznie regulować moc lasera i prędkość spawania zgodnie z rzeczywistą temperaturą spawania, aby utrzymać temperaturę w wymaganym zakresie. Taki automatyczny system sprzężenia zwrotnego nie tylko poprawia stabilność spawania, ale także zmniejsza błąd ludzkiej obsługi.

Inne strategie kontroli temperatury

Oprócz wyżej wymienionych metod, w spawaniu laserowym można stosować również inne technologie, które pozwalają na lepszą kontrolę temperatury.

- Kontrola impulsu laserowego: Poprzez regulację częstotliwości i czasu trwania impulsu laserowego można precyzyjnie kontrolować wprowadzanie ciepła. Krótkie impulsy mogą osiągnąć niższą temperaturę wejściową i są odpowiednie dla materiałów wrażliwych na ciepło, podczas gdy długie impulsy są odpowiednie do zadań spawalniczych wymagających wyższych temperatur.

- Spawanie wielowiązkowe: Zastosowanie wielu wiązek laserowych pracujących równolegle podczas spawania pozwala na równomierne rozprowadzanie ciepła w obszarze spawania, zapobiegając lokalnemu przegrzaniu i poprawiając tym samym jakość spawania.

Temperaturę spawania laserowego można skutecznie kontrolować poprzez precyzyjną regulację parametrów procesu, podgrzewanie wstępne i końcowe, skuteczne strategie chłodzenia oraz zaawansowane systemy monitorowania i sprzężenia zwrotnego temperatury. Te elementy sterujące pomagają zapewnić, że temperatura podczas spawania pozostaje w optymalnym zakresie, co skutkuje wysokiej jakości spoinami, zmniejszonym ryzykiem wad i zoptymalizowaną wydajnością produktu końcowego.

Rozważania dotyczące temperatury w konkretnych zastosowaniach

Technologia spawania laserowego jest szeroko stosowana w wielu gałęziach przemysłu, a wymagania dotyczące temperatury spawania różnią się znacząco w zależności od dziedziny. Gdy każda branża stosuje spawanie laserowe, konieczne jest dokładne kontrolowanie temperatury spawania w oparciu o właściwości materiału, cele spawania i wymagania jakościowe. Oto kilka kwestii dotyczących kontroli temperatury dla głównych gałęzi przemysłu.

Branża motoryzacyjna

W przemyśle motoryzacyjnym spawanie laserowe jest powszechnie stosowane do spawania elementów konstrukcyjnych nadwozia, takich jak drzwi, dachy, podwozia itp. W tej branży obowiązują bardzo wysokie wymagania dotyczące jakości i wydajności spawania, dlatego kontrola temperatury ma szczególne znaczenie.

- Wytrzymałość spawania: Konstrukcja nadwozia musi mieć wysoką wytrzymałość spawania, aby zapewnić bezpieczeństwo jazdy. Dlatego temperatura spawania musi być wystarczająco wysoka, aby zapewnić dobre połączenie obszaru spawania i spełnić wysokie wymagania wytrzymałościowe. Jednak zbyt wysoka temperatura może prowadzić do kruchości spawanego połączenia, dlatego dopływ ciepła musi być precyzyjnie kontrolowany.

- Wydajność i tempo produkcji: Przemysł motoryzacyjny ma wysokie wymagania dotyczące szybkości produkcji. Kontrola temperatury podczas spawania musi nie tylko zapewnić jakość spawania, ale także uwzględniać wydajność spawania. Dlatego kontrolowanie odpowiedniej temperatury spawania może pomóc zwiększyć prędkość linii produkcyjnej przy jednoczesnym zachowaniu wysokiej jakości spoin.

- Strefa wpływu ciepła (HAZ): Materiał korpusu to głównie stal o wysokiej wytrzymałości lub stop aluminium, a kontrola strefy wpływu ciepła jest szczególnie ważna. Nadmierna temperatura spowoduje zmiękczenie strefy wpływu ciepła i wpłynie na właściwości mechaniczne materiału. Dlatego konieczne jest unikanie nadmiernie wysokich temperatur spawania, aby zapobiec pogorszeniu się właściwości materiału.

Przemysł lotniczy

Przemysł lotniczy ma niezwykle surowe wymagania dotyczące wydajności materiałów, a kontrola temperatury podczas spawania jest szczególnie krytyczna. Szczególnie w produkcji elementów konstrukcyjnych samolotów i komponentów silników zbyt wysoka lub zbyt niska temperatura spawania będzie miała znaczący wpływ na wydajność materiału.

- Kontrola strefy wpływu ciepła: Materiały stosowane w przemyśle lotniczym, takie jak stopy tytanu i stopy wysokotemperaturowe, mają zazwyczaj wysoką wytrzymałość i odporność na korozję. Podczas procesu spawania dopływ ciepła musi być precyzyjnie kontrolowany, aby uniknąć nadmiernie dużej strefy wpływu ciepła (HAZ). Przegrzanie może spowodować zmniejszenie wytrzymałości materiału, a nawet pęknięcia, co wpłynie na ogólną wydajność części konstrukcyjnych.

- Dokładność temperatury: Wysoka precyzja kontroli temperatury jest podstawowym wymogiem przemysłu lotniczego. Ponieważ materiał jest bardzo wrażliwy na zmiany temperatury, podczas spawania należy używać laserów o niskiej mocy, aby zmniejszyć wprowadzanie ciepła i zapewnić, że spoina nie zostanie zbytnio naruszona.

- Jakość spawania: W dziedzinie lotnictwa i kosmonautyki jakość spawania jest bezpośrednio związana z bezpieczeństwem lotu. Dlatego też niezwykle ważne jest, aby zapewnić, że temperatura podczas spawania zawsze mieści się w optymalnym zakresie, aby uniknąć nierównomiernego nagrzewania lub przegrzania.

Produkcja elektroniki

W dziedzinie produkcji elektroniki spawanie laserowe jest stosowane do łączenia małych precyzyjnych części, takich jak mikroukłady, złącza i komponenty. Ponieważ te komponenty są małe i bardzo wrażliwe na ciepło, kontrola temperatury jest szczególnie ważna.

- Ryzyko przegrzania: Komponenty i obwody zespołów elektronicznych są bardzo wrażliwe na wzrost temperatury. Nadmierna temperatura spawania może spowodować uszkodzenie komponentu lub pogorszenie wydajności, takie jak uszkodzenie płytki drukowanej lub awaria spawania komponentu. Dlatego podczas spawania należy używać niższej mocy lasera, aby zmniejszyć dopływ ciepła i uniknąć przegrzania.

- Zastosowanie laserów o niskiej mocy: Aby zmniejszyć uszkodzenia termiczne komponentów, przemysł produkcji elektroniki zazwyczaj stosuje lasery o niskiej mocy i precyzyjnie kontroluje ogniskowanie i czas spawania wiązki laserowej. Takie metody spawania o niskiej mocy pozwalają uzyskać wysokiej jakości połączenia bez uszkadzania wrażliwych komponentów elektronicznych.

- Monitorowanie wzrostu temperatury: Aby zapewnić dokładną kontrolę temperatury podczas spawania, przemysł produkcji elektroniki zazwyczaj używa systemu monitorowania temperatury, aby zapewnić informacje zwrotne w czasie rzeczywistym na temat temperatury podczas spawania. Poprzez monitorowanie wzrostu temperatury moc lasera lub prędkość spawania są regulowane, aby zapewnić, że temperatura spawania zawsze mieści się w bezpiecznym zakresie.

Produkcja wyrobów medycznych

W produkcji urządzeń medycznych technologia precyzyjnego spawania jest szeroko stosowana do łączenia małych części, takich jak narzędzia chirurgiczne, implanty i obudowy urządzeń medycznych. Zastosowania te mają niezwykle wysokie wymagania dotyczące dokładności spawania i braku zanieczyszczeń.

- Wymagania dotyczące precyzji: Części spawane urządzeń medycznych są zazwyczaj bardzo małe i delikatne, dlatego wymagana jest precyzyjna kontrola temperatury. Nadmierna temperatura może spowodować przegrzanie obszaru spawania, co może uszkodzić materiał lub spowodować uszkodzenie połączenia. Aby tego uniknąć, spawanie laserowe zwykle wykorzystuje niską moc i dokładnie kontroluje ogniskowanie wiązki, aby zapewnić równomierną temperaturę w punkcie spawania.

- Wymagania dotyczące braku zanieczyszczeń: Spawanie wyrobów medycznych musi odbywać się w czystym środowisku, aby uniknąć zanieczyszczeń wpływających na jakość produktu. Temperatura spawania musi być ściśle kontrolowana, aby uniknąć utleniania metalu lub szkodliwych gazów spowodowanych nadmierną temperaturą, co wpływa na bezpieczeństwo i higienę produktu końcowego.

- Umiarkowana temperatura: W precyzyjnym spawaniu urządzeń medycznych temperatura spawania zwykle musi być kontrolowana w umiarkowanym zakresie, co musi zapewnić całkowite stopienie materiału, ale nie przegrzanie, aby spowodować spadek wydajności materiału. Prawidłowa kontrola temperatury pomaga w wytrzymałości i trwałości spawanego połączenia, zapewniając niezawodność i długoterminową wydajność produktu końcowego.

Spawanie laserowe ma unikalne wymagania dotyczące kontroli temperatury w różnych dziedzinach zastosowań. Przemysł motoryzacyjny koncentruje się na wytrzymałości i wydajności spawania, przemysł lotniczy kładzie nacisk na kontrolę stref wpływu ciepła, produkcja elektroniki koncentruje się na spawaniu w niskiej temperaturze w celu ochrony wrażliwych komponentów, a produkcja urządzeń medycznych wymaga precyzyjnego spawania i braku zanieczyszczeń. Strategia kontroli temperatury spawania każdej branży musi być precyzyjnie dostosowana do konkretnych właściwości materiału i celów spawania, aby zapewnić jakość i wydajność produktu.

Podsumować

Spawanie laserowe to zaawansowany proces o wysokiej temperaturze i wysokiej precyzji, szeroko stosowany w wielu gałęziach przemysłu, w tym w motoryzacji, lotnictwie, produkcji elektroniki i urządzeniach medycznych. Proces ten wykorzystuje wiązkę laserową jako źródło ciepła o wysoce skoncentrowanej energii, aby szybko i wydajnie topić materiały i tworzyć mocne połączenie. Głównymi zaletami spawania laserowego są jego wysoka precyzja i duża prędkość, co sprawia, że jest szeroko stosowane w wielu gałęziach przemysłu o surowych wymaganiach dotyczących jakości spawania. Jednak sukces spawania laserowego zależy nie tylko od mocy wyjściowej wiązki laserowej i właściwości materiału, ale także od precyzyjnej kontroli temperatury podczas procesu spawania. Zbyt wysoka lub zbyt niska temperatura pogorszy jakość spawanego połączenia, co może powodować wady, takie jak pory, pęknięcia, przepalenia i niepełne przetopienie. Dlatego kontrola temperatury jest podstawą zapewnienia jakości spawania. Spawarka laserowa AccTek Laser, dzięki swojemu stabilnemu systemowi kontroli temperatury, zapewnia użytkownikom bardziej precyzyjne i niezawodne spawanie, pomagając im wyróżnić się na tle konkurencji w branży.

Aby osiągnąć wysokiej jakości spawanie laserowe, konieczne jest zoptymalizowanie parametrów procesu, wybranie odpowiedniego sprzętu i wdrożenie systemu monitorowania sprzężenia zwrotnego. Poprzez dostosowanie parametrów, takich jak moc lasera, prędkość spawania i pozycja ogniskowania, dopływ ciepła można precyzyjnie kontrolować zgodnie z charakterystyką materiału i wymaganiami spawania. Ponadto nowoczesny sprzęt do spawania laserowego jest zwykle wyposażony w system monitorowania w czasie rzeczywistym, który może dostosowywać parametry w czasie zgodnie ze zmianami temperatury podczas procesu spawania, aby zapewnić, że jakość spawania jest zawsze w najlepszym stanie. Dzięki ciągłemu rozwojowi technologii, kontrola temperatury spawania laserowego stanie się bardziej precyzyjna i może sprostać potrzebom coraz większej liczby branż zaawansowanych pod względem jakości i wydajności spawania. W przyszłości, w miarę rozwoju technologii spawania laserowego, zapewni ona bardziej wydajne i niezawodne rozwiązania spawalnicze dla większej liczby branż i będzie promować postęp i innowacyjność przemysłu produkcyjnego.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe