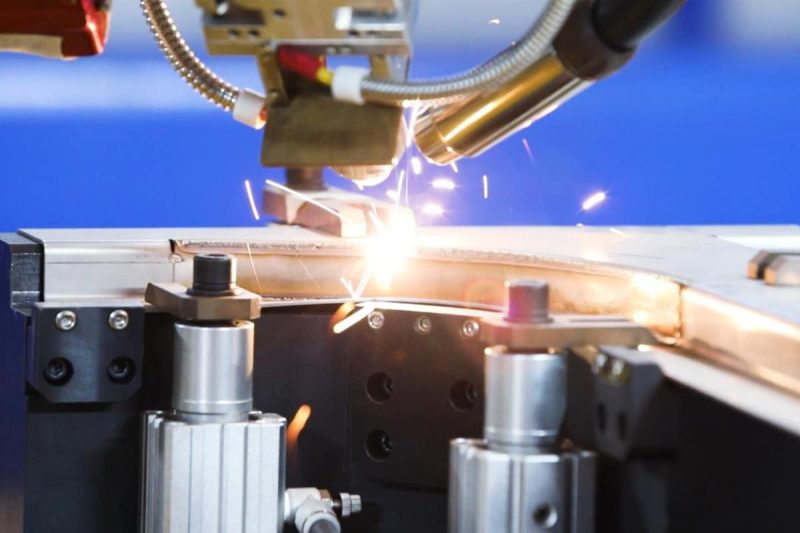

Jako wydajna i precyzyjna technologia spawania, spawanie laserowe jest szeroko stosowane w nowoczesnej produkcji. Wykorzystuje wiązkę laserową jako źródło ciepła, a generator laserowy emituje wiązkę laserową o wysokiej gęstości energii w celu topienia i łączenia materiałów. W porównaniu z tradycyjnymi metodami spawania (spawanie łukiem elektrycznym w osłonie gazów (GMAW/MIG), spawanie łukiem elektrycznym w osłonie gazów (GTAW/TIG), spawanie łukiem elektrycznym w osłonie gazów (SMAW) i spawanie łukiem rdzeniowy (FCAW)), spawanie laserowe ma wiele unikalnych zalet, takich jak wysoka precyzja i wysoka wydajność procesu spawania oraz mniejsza strefa wpływu ciepła. Jednak na efekt i jakość spawania laserowego wpływa wiele czynników, wśród których kluczowym czynnikiem jest grubość materiału. W tym artykule zbadamy, w jaki sposób grubość materiału wpływa na wybór spawarka laserowa parametry i dostarczają metody optymalizacji dla różnych grubości materiałów.

Podstawy spawania laserowego

Opis procesu spawania laserowego

Spawanie laserowe to proces spawania, w którym wiązka laserowa jest wykorzystywana jako źródło ciepła do topienia i łączenia metali lub innych materiałów. Proces obejmuje następujące kroki:

- Ogniskowanie wiązki laserowej: Wiązka laserowa emitowana przez generator laserowy jest ogniskowana na głowicy spawalniczej za pomocą układu optycznego.

- Nagrzewanie materiału: Wysoka gęstość energii wiązki laserowej nagrzewa materiał do temperatury topnienia, powodując jego lokalne stopienie lub odparowanie.

- Tworzenie się zbiornika stopionego materiału: Stopiony materiał tworzy zbiornik stopionego materiału, a ciągłe działanie wiązki laserowej utrzymuje zbiornik stopionego materiału w stanie ciekłym.

- Krzepnięcie i łączenie: Gdy wiązka lasera porusza się lub zatrzymuje, jeziorko stopionego materiału stygnie i krzepnie, co kończy proces spawania.

Istnieją dwa rodzaje procesu spawania laserowego: spawanie przewodnością cieplną i spawanie z oczkiem.

- Spawanie z przewodnictwem cieplnym: wiązka lasera nagrzewa powierzchnię materiału powyżej temperatury topnienia materiału, powoduje topienie tylko na powierzchni spawania, wnętrze przedmiotu obrabianego nie jest całkowicie penetrowane i zasadniczo nie występuje odparowanie. Proces ten jest stosowany głównie do spawania materiałów cienkościennych. Spawanie z przewodnictwem cieplnym powoduje gładkie i piękne spoiny.

- Spawanie metodą dziurki od klucza: W spawaniu metodą dziurki od klucza wiązka lasera podgrzewa powierzchnię materiału do punktu parowania i wnika w materiał. Materiał odparowuje, tworząc mały otwór. Otwór wypełniony parą pochłania prawie całą energię padającej wiązki. Temperatura równowagi w otworze wynosi około 2500℃. Ciepło jest przenoszone z zewnętrznej ściany otworu o wysokiej temperaturze, aby stopić metal wokół otworu. Otwór jest wypełniony parą o wysokiej temperaturze generowaną przez ciągłe odparowywanie materiału pod wpływem promieniowania wiązki. Wiązka lasera ciągle wchodzi do otworu, a materiał na zewnątrz otworu płynie nieprzerwanie. Gdy wiązka się porusza, otwór jest zawsze w stabilnym stanie przepływu. Oznacza to, że stopiony metal wokół małego otworu i ściana otworu poruszają się do przodu z prędkością wiązki. Stopiony metal wypełnia szczelinę pozostawioną przez ruch małego otworu, a następnie skrapla się, tworząc spoinę.

Kluczowe komponenty systemów spawania laserowego

Głównymi elementami systemu spawania laserowego są:

- Generator laserowy: generuje i emituje energię laserową. Do powszechnych generatorów laserowych należą generatory laserów światłowodowych, generatory laserów gazowych itp.

- Układ optyczny: obejmuje soczewki skupiające i lustra służące do regulacji i ogniskowania wiązki laserowej.

- System transmisji laserowej: system umożliwiający transmisję wiązki laserowej ze źródła laserowego do pozycji spawania.

- Głowica spawalnicza: obejmuje lustro ogniskujące laser, lustro kolimacyjne i dyszę ochronną gazu do rzeczywistej operacji spawania.

- Układ sterowania: służy do kontrolowania różnych parametrów spawania laserowego, takich jak moc lasera, prędkość spawania itp.

Zalety spawania laserowego w porównaniu z tradycyjnymi metodami spawania

Jakość spawania

- Strefa wpływu ciepła podczas spawania laserowego jest mała, ponieważ gęstość energii wiązki laserowej jest wysoka, czas nagrzewania jest krótki, a utrata ciepła jest niewielka. W związku z tym strefa wpływu ciepła materiału jest mała, co może zmniejszyć odkształcenia, pęknięcia, utlenianie i inne problemy związane z materiałem.

- Stosunek głębokości do szerokości spoiny podczas spawania laserowego jest wysoki, ponieważ średnica wiązki laserowej jest mała, a energia jest skoncentrowana, dzięki czemu może ona tworzyć głęboką i wąską spoinę, co poprawia wytrzymałość i szczelność spoiny.

- Spoina uzyskana w wyniku spawania laserowego jest gładka i piękna, ponieważ punkt wiązki laserowej jest stabilny, a pozycja i parametry spawania mogą być dokładnie kontrolowane, dzięki czemu można utworzyć gładką i piękną spoinę, redukując potrzebę późniejszego szlifowania i polerowania.

- W spawaniu laserowym występuje mniej wad spawalniczych, ponieważ nie wymaga ono stosowania materiałów pomocniczych, takich jak elektrody, pręty spawalnicze i gazy osłonowe, dzięki czemu można uniknąć powstawania wad spawalniczych, takich jak zanieczyszczenia elektrod, pory, wtrącenia żużla i pęknięcia.

Wydajność spawania

- Spawanie laserowe charakteryzuje się dużą prędkością spawania. Ponieważ gęstość energii wiązki laserowej jest wysoka, a czas nagrzewania jest krótki, proces spawania można ukończyć szybko, co zwiększa wydajność produkcji.

- Spawanie laserowe ma wysoką elastyczność spawania. Ponieważ wiązka laserowa jest bezkontaktowym źródłem ciepła, może być przesyłana i kontrolowana przez światłowód, reflektor, robota itp., dzięki czemu może dostosowywać się do różnych złożonych pozycji i kształtów spawania, zwiększając elastyczność produkcji.

- Spawanie laserowe charakteryzuje się wysokim stopniem automatyzacji spawania. Ponieważ spawanie laserowe może być dokładnie kontrolowane i regulowane przez komputer lub system CNC, może osiągnąć wysoki stopień automatyzacji i inteligencji, redukując ręczną interwencję i błędy.

Zastosowania spawalnicze

- Spawanie laserowe charakteryzuje się dużą zdolnością adaptacji do różnych materiałów, ponieważ źródłem ciepła w spawaniu laserowym jest bezkontaktowe źródło ciepła, które może spawać różne materiały metalowe i niemetalowe, a nawet spawać różne rodzaje materiałów w celu łączenia różnych materiałów.

- Spawanie laserowe ma dużą przydatność przemysłową, ponieważ źródło ciepła wykorzystywane w tym procesie jest wydajnym źródłem ciepła, które umożliwia uzyskanie wysokiej jakości, dużej prędkości i wysoce zautomatyzowanego spawania. Dzięki temu może być stosowane w różnych gałęziach przemysłu, takich jak przemysł lotniczy, motoryzacyjny, elektroniczny, medyczny itp.

Wpływ grubości materiału na parametry spawania

Moc lasera

Czas trwania i częstotliwość impulsu

Prędkość spawania

Pozycja ostrości

Średnica belki

Optymalizacja parametrów spawania laserowego dla różnych grubości materiałów

Materiały cienkie (<1mm)

- Moc lasera: Należy wybrać niższą moc lasera, aby uniknąć przegrzania i nadmiernego topienia. Zazwyczaj wybiera się moc od dziesiątek do setek watów.

- Czas trwania i częstotliwość impulsu: Krótszy czas trwania impulsu i wyższa częstotliwość zapewniają szybsze cykle nagrzewania i chłodzenia, redukując efekty termiczne.

- Prędkość spawania: W celu zwiększenia wydajności produkcji i uniknięcia przegrzania można stosować większe prędkości spawania.

- Pozycja ogniska: Aby uzyskać najlepszy efekt spawania, ognisko lasera należy ustawić blisko powierzchni materiału.

- Średnica wiązki: Użyj wiązki o mniejszej średnicy, aby zwiększyć dokładność i szczegółowość kontroli spawania.

Materiały o średniej grubości (1 mm-5 mm)

- Moc lasera: Należy wybrać umiarkowaną moc lasera, aby zapewnić głębokość i jakość spawania. Zwykle wybiera się w zakresie od kilkuset watów do kilowatów.

- Czas trwania i częstotliwość impulsu: W zależności od grubości konkretnego materiału należy wybrać średni czas trwania i częstotliwość impulsu, aby zrównoważyć efekty ogrzewania i chłodzenia.

- Prędkość spawania: Aby zapewnić jakość spawania i wydajność produkcji, należy dobrać umiarkowaną prędkość spawania w zależności od grubości materiału.

- Pozycja ogniska: Ognisko lasera powinno być ustawione w środku materiału, aby zapewnić głębokość i równomierność spawania.

- Średnica wiązki: Wybierz umiarkowaną średnicę wiązki, aby zrównoważyć rozkład energii i dokładność spawania.

Gruby materiał (>5mm)

- Moc lasera: Należy wybrać wyższą moc lasera, aby zapewnić wystarczającą ilość ciepła, aby zagwarantować głębokość i jakość spawania. Zwykle wybiera się w zakresie kilku kilowatów.

- Czas trwania i częstotliwość impulsu: Dłuższy czas trwania impulsu i niższa częstotliwość mogą zapewnić wystarczającą ilość ciepła do stopienia grubszych materiałów.

- Prędkość spawania: Należy wybrać niższą prędkość spawania, aby mieć pewność, że wiązka lasera będzie mogła skutecznie penetrować i topić materiał.

- Pozycja ogniska: Ognisko lasera powinno być ustawione wewnątrz materiału, aby mieć pewność, że wiązka lasera będzie mogła skutecznie penetrować i topić materiał.

- Średnica wiązki: Użyj wiązki o większej średnicy, aby zapewnić wystarczającą gęstość energii i głębokość spawania.

Podsumować

Uzyskaj rozwiązania laserowe

Wybór odpowiedniej spawarki laserowej może pomóc zoptymalizować zużycie energii i osiągnąć wysoką wydajność operacyjną. Współpraca z zaufanym dostawcą zapewnia dostęp do zaawansowanej technologii, dostosowanych porad i stałego wsparcia. W AccTek Laser oferujemy kompleksową gamę urządzeń do spawania laserowego zaprojektowanych tak, aby sprostać różnorodnym potrzebom przemysłowym. Nasi eksperci pomogą Ci wybrać najbardziej energooszczędny model i konfigurację, biorąc pod uwagę takie czynniki, jak rodzaj materiału, grubość i wielkość produkcji. Oferujemy również najnowocześniejsze funkcje, takie jak wysokowydajne generatory laserowe, inteligentne systemy chłodzenia i oprogramowanie do zarządzania energią, aby zmaksymalizować wydajność i zminimalizować zużycie energii. Ponadto nasz zespół zapewnia regularne usługi konserwacyjne i wsparcie techniczne, aby utrzymać Twój sprzęt na najwyższym poziomie wydajności. Współpracując z nami, możesz osiągnąć znaczne oszczędności energii, obniżyć koszty operacyjne i zwiększyć swoje wysiłki na rzecz zrównoważonego rozwoju. Jeśli masz jakiekolwiek pytania, skontaktuj się z nami na czas, AccTek Laser zobowiązuje się do dostarczania każdemu klientowi doskonałych rozwiązań laserowych!

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.