Jak jakość wiązki laserowej wpływa na efekty znakowania?

Jakość wiązki laserowej ma kluczowe znaczenie dla efektu znakowania, bezpośrednio wpływając na precyzję, szybkość i adaptacyjność różnych materiałów. Jakość wiązki to nie tylko wyraz koncentracji i stabilności wiązki, ale także podstawowy wskaźnik pomiaru wydajności obróbki laserowej. Analizując kluczowe czynniki, takie jak średnica wiązki, kąt rozbieżności, jednorodność i współczynnik M2, możemy w pełni zrozumieć rozkład wiązki w ognisku, określając w ten sposób przejrzystość, głębokość i ogólną spójność znakowania. Te wskaźniki jakości nie są związane tylko z efektami wizualnymi, ale także znacząco wpływają na wydajność produkcji, dlatego są kluczowe dla końcowego efektu znakowania laserowego.

Spis treści

Zrozumienie jakości wiązki laserowej

Jakość wiązki laserowej jest kluczowym elementem wydajności obróbki laserowej, który bezpośrednio determinuje dokładność, szybkość i spójność obróbki. W zastosowaniach takich jak znakowanie laserowe, cięcie i spawanie, jakość wiązki ma kluczowy wpływ na końcowy efekt obróbki.

Definicja jakości wiązki laserowej

Jakość wiązki laserowej odnosi się głównie do koncentracji, stabilności i jednorodności wiązki. Koncentracja wskazuje na rozkład energii lasera w przestrzeni, stabilność odzwierciedla spójność wyjścia wiązki w różnych momentach, a jednorodność opisuje, czy energia świetlna jest równomiernie rozłożona na przekroju poprzecznym wiązki. Wysokiej jakości wiązka może skupić się na mniejszym obszarze i utrzymać stabilny rozkład energii, co jest szczególnie ważne w scenariuszach wymagających precyzyjnego i złożonego przetwarzania.

Czynniki wpływające na jakość wiązki laserowej

Czynniki wpływające na jakość wiązki obejmują typ generatora laserowego, konfigurację komponentów optycznych, stabilność generatora laserowego i warunki środowiskowe. Struktura i konstrukcja generatora laserowego określają oryginalną jakość wiązki, taką jak kąt rozbieżności i kształt wiązki. Jakość komponentów optycznych (takich jak soczewki i reflektory) wpływa na jednorodność i zdolność ogniskowania wiązki. Warunki środowiskowe (takie jak temperatura i wilgotność) mogą również wpływać na stabilność wiązki i spójność wyjścia. Jakość wiązki można skutecznie poprawić, optymalizując konstrukcję generatora laserowego, wybierając wysokiej jakości komponenty optyczne i utrzymując dobre warunki środowiskowe.

Wskaźniki oceny jakości wiązki laserowej

- Średnica wiązki: Średnica wiązki odnosi się do szerokości lasera w punkcie ogniskowym. Im mniejsza średnica, tym silniejsza zdolność ogniskowania wiązki i wyższa gęstość energii, co pozwala na wydajniejsze znakowanie, cięcie i inne operacje na materiałach. Rozmiar średnicy wiązki bezpośrednio wpływa na rozdzielczość i dokładność znakowania ogniska.

- Rozbieżność wiązki: Kąt rozbieżności opisuje prędkość, z jaką laser rozprzestrzenia się w przestrzeni. Wiązka o niskim kącie rozbieżności może utrzymywać stan skupienia na większej odległości, co poprawia dokładność przetwarzania. Im mniejszy kąt rozbieżności wiązki, tym bardziej skoncentrowana jest wiązka, co jest odpowiednie do zastosowań laserowych o wyższej precyzji.

- Jednorodność wiązki: Jednorodność wiązki odnosi się do tego, czy rozkład energii świetlnej lasera jest jednolity na przekroju poprzecznym. Jednorodna wiązka zapewnia, że nie ma wyraźnej różnicy między światłem a ciemnością w obszarze znakowania, a znakowanie jest wyraźne i spójne. Jednorodność wiązki jest szczególnie ważna w przypadku zastosowań wymagających wysokiej jakości znakowania lub obróbki powierzchni.

- Współczynnik M2: Współczynnik M2 to metryka używana do oceny, jak blisko wiązka jest do idealnej wiązki Gaussa. Im bliżej M2 jest 1, tym wyższa jakość wiązki i silniejsza zdolność skupiania wiązki. Wysokiej jakości współczynnik M2 oznacza, że wiązka może koncentrować energię w mniejszym punkcie ogniskowym, co umożliwia bardziej wyrafinowane przetwarzanie.

Rodzaje procesów znakowania laserowego

Znakowanie laserowe to proces, który wykorzystuje technologię laserową do znakowania lub wzorowania powierzchni materiału. Obejmuje głównie następujące typy:

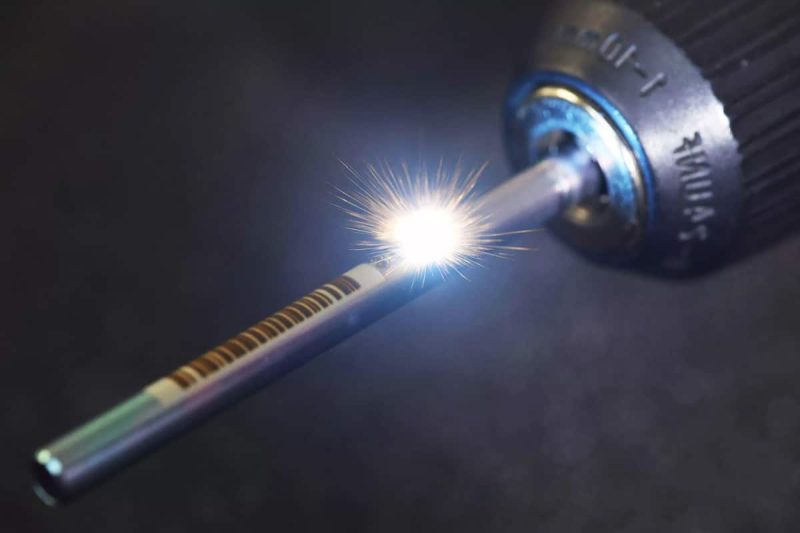

Grawerowanie laserowe

Grawerowanie laserowe to proces głębokiego grawerowania powierzchni materiału za pomocą wiązki laserowej w celu tworzenia złożonych wzorów i tekstu. Proces ten nadaje się do różnych materiałów, w tym metali i tworzyw sztucznych. Grawerowanie laserowe jest bardzo dokładne i trwałe, a także może być stosowane do produkcji niestandardowych produktów, dzieł sztuki i komercyjnych logo. Ponieważ laser może precyzyjnie kontrolować głębokość i zakres grawerowania, może on osiągnąć szczegółowe efekty projektowe.

Trawienie laserowe

Trawienie laserowe to proces, który tworzy wzory poprzez usuwanie maleńkich warstw materiału i jest często stosowany na powierzchniach metalowych. W porównaniu z grawerowaniem laserowym, trawienie laserowe jest zwykle płytsze i jest głównie stosowane do tworzenia wzorów, tekstu lub logotypów i może tworzyć drobne szczegóły. Proces ten jest szczególnie odpowiedni dla materiałów metalowych, takich jak stal nierdzewna i aluminium, i jest szeroko stosowany w znakowaniu przemysłowym i obróbce dekoracyjnej.

Wyżarzanie laserowe

Wyżarzanie laserowe wykorzystuje lasery do nagrzewania powierzchni materiału w celu zmiany jego koloru bez faktycznego usuwania materiału. Technologia ta nadaje się do metali, takich jak stal nierdzewna i umożliwia uzyskanie pięknych zmian koloru bez wpływu na strukturę materiału. Wyżarzanie laserowe jest często stosowane do identyfikacji i dekoracji produktów i ma zalety bycia wydajnym i nieniszczącym.

Ablacja laserowa

Ablacja laserowa to proces, w którym używa się laserów o wysokiej energii do usuwania warstw materiału, głównie w zastosowaniach wymagających wysokiej precyzji. Skupiając energię lasera na powierzchni materiału, można go precyzyjnie usunąć, co czyni go odpowiednim do tworzenia złożonych wzorów lub kształtów. Ablacja laserowa ma szeroki zakres zastosowań w produkcji podzespołów elektronicznych, przetwarzaniu mikrourządzeń i precyzyjnych zastosowaniach przemysłowych. Jej wydajne wykorzystanie energii i minimalna strefa wpływu ciepła sprawiają, że jest idealna do przetwarzania o wysokiej precyzji.

Procesy znakowania laserowego mają swoje własne charakterystyki i mogą odpowiadać wymaganiom różnych materiałów i scenariuszy zastosowań, dlatego są szeroko stosowane w nowoczesnym przemyśle.

Wpływ jakości wiązki laserowej na wyniki znakowania

Jakość wiązki laserowej bezpośrednio wpływa na wszystkie aspekty znakowania laserowego. Poniżej przedstawiono szczegółową analizę kilku kluczowych czynników:

Dokładność i precyzja

Jakość wiązki laserowej bezpośrednio decyduje o dokładności i precyzji znakowania. Wysokiej jakości wiązka laserowa może wytwarzać węższą linię, co zwykle oznacza, że obszar działania lasera można dokładniej kontrolować podczas procesu znakowania. Ta kontrola nie tylko odbija się na szerokości linii, ale także zapewnia spójność głębokości znakowania, co dodatkowo poprawia jakość krawędzi. Dobra jakość krawędzi redukuje rozmyte i postrzępione krawędzie oraz poprawia ogólną przejrzystość wzoru znakowania.

Kontrast i czytelność

Jednorodność wiązki laserowej ma kluczowe znaczenie dla kontrastu i czytelności oznakowania. Jednorodna wiązka zapewnia, że laser może zapewnić efekt znakowania o wysokim kontraście podczas procesu znakowania, co sprawia, że znakowany wzór lub tekst są widoczne na różnych tłach. Niezależnie od tego, czy jest używany do identyfikacji produktu, czy etykiet zabezpieczających, dobra czytelność jest ważnym czynnikiem zapewniającym przekazywanie informacji.

Kompatybilność materiałowa

Wysokiej jakości wiązki laserowe mają lepszą kompatybilność materiałową i mogą osiągać spójne efekty znakowania na różnych materiałach. Na przykład różne materiały, takie jak metale, tworzywa sztuczne i ceramika, reagują inaczej na wiązki laserowe, ale wysokiej jakości wiązki zapewniają, że efekt znakowania pozostaje spójny niezależnie od rodzaju materiału. Ta kompatybilność sprawia, że technologia znakowania laserowego jest szeroko stosowana w wielu branżach, aby sprostać potrzebom różnych klientów.

Szybkość i wydajność

Dokładność ogniskowania i stabilność wiązki laserowej bezpośrednio wpływają na szybkość i wydajność znakowania. Wysokiej jakości wiązka może szybciej skupić się na obszarze docelowym, zwiększając prędkość przetwarzania. Ta poprawa wydajności nie tylko skraca cykl produkcyjny, ale także zmniejsza zużycie energii i poprawia ogólną wydajność. Wydajny proces znakowania jest szczególnie ważny w przypadku produkcji na dużą skalę i może spełniać podwójne wymagania dotyczące szybkości i dokładności w nowoczesnym przemyśle.

Podsumowując, jakość wiązki laserowej jest ważnym czynnikiem wpływającym na wyniki znakowania laserowego, od dokładności i kontrastu po zgodność materiałów i szybkość znakowania. Optymalizując jakość wiązki laserowej, firmy mogą poprawić jakość znakowania i wydajność produkcji swoich produktów, zyskując tym samym przewagę konkurencyjną na rynku.

Optymalizacja jakości wiązki laserowej

Optymalizacja jakości wiązki laserowej jest kluczowa dla poprawy efektu znakowania laserowego. Oto kilka kluczowych strategii optymalizacji:

Kalibracja i konserwacja

Regularna kalibracja i konserwacja systemu laserowego jest podstawą zapewnienia jakości wiązki. Elementy optyczne, takie jak soczewki i lustra, mogą wpływać na jakość wiązki z powodu kurzu, brudu lub uszkodzeń. Dlatego należy regularnie czyścić te elementy optyczne, aby utrzymać ich optymalną wydajność. Jednocześnie należy regularnie sprawdzać zdolność ogniskowania wiązki, aby upewnić się, że system jest w najlepszym stanie roboczym. To nie tylko poprawia dokładność znakowania, ale również wydłuża żywotność sprzętu.

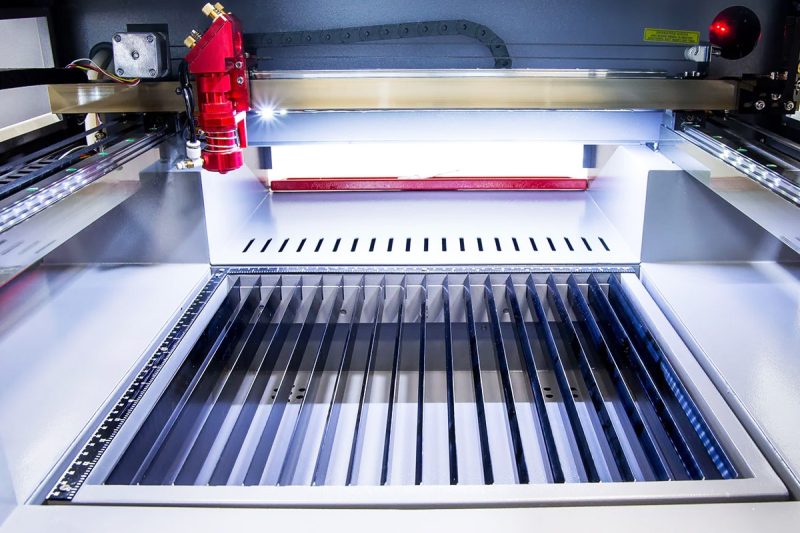

Wybór właściwego systemu laserowego

Wybór systemu laserowego odpowiedniego do zastosowania jest kluczowy. Różne scenariusze zastosowań mają różne wymagania dotyczące źródeł światła laserowego i konfiguracji optycznych. Na przykład generatory laserowe półprzewodnikowe, generatory laserowe światłowodowe i generatory laserowe CO2 mają różne charakterystyki i są odpowiednie dla różnych materiałów i wymagań dotyczących znakowania. Wybierając system laserowy, należy wziąć pod uwagę właściwości materiału docelowego, poziom szczegółowości znakowania i wydajność produkcji, aby mieć pewność, że wybrany system może spełnić rzeczywiste potrzeby.

Względy materialne

Rodzaj i właściwości materiału mają bezpośredni wpływ na efekt znakowania laserowego. Dlatego też kluczowe jest dostosowanie parametrów lasera do charakterystyki reakcji różnych materiałów. Na przykład metale i tworzywa sztuczne mają różne szybkości absorpcji i przewodnictwo cieplne dla laserów, a moc lasera, częstotliwość impulsów i prędkość znakowania muszą być odpowiednio dostosowane. Poprzez dokładne dostosowanie parametrów lasera można poprawić przejrzystość i spójność znaku, uzyskując w ten sposób wyższą jakość znakowania.

Optymalizacja jakości wiązki laserowej wymaga połączenia kalibracji i konserwacji, wyboru odpowiedniego systemu laserowego i właściwości materiału. Środki te mogą znacznie poprawić dokładność i wydajność znakowania laserowego oraz zapewnić przedsiębiorstwom rozwiązania znakowania produktów wyższej jakości.

Wyzwania i ograniczenia

Chociaż poprawa jakości wiązki laserowej przynosi wiele korzyści, napotyka również wiele wyzwań i ograniczeń w rzeczywistej eksploatacji. Po pierwsze, poprawa jakości wiązki zwykle wymaga wysokiej klasy sprzętu laserowego i ciągłej konserwacji. Urządzenia te są nie tylko drogie, ale również wymagają profesjonalnego personelu do ich obsługi i konserwacji, aby zapewnić stabilność i spójność ich działania.

Po drugie, na charakterystykę generatora laserowego mogą wpływać czynniki środowiskowe, takie jak temperatura, wilgotność i kurz. Zmiany środowiskowe mogą powodować zmniejszenie zdolności ogniskowania i stabilności wyjściowej wiązki laserowej, co wpływa na efekt znakowania. Dlatego wymagania dotyczące stabilności sprzętu są stosunkowo wysokie i musi on być obsługiwany w odpowiednim środowisku, aby zmniejszyć zakłócenia czynników zewnętrznych.

Wreszcie, proces produkcji wysokiej jakości wiązek laserowych jest stosunkowo złożony i wymaga wyższych umiejętności od operatorów. Utrudnia to utrzymanie stałej jakości wiązki laserowej w produkcji na dużą skalę, szczególnie w przypadku szybkich linii produkcyjnych. Firmy muszą zainwestować dodatkowe zasoby i czas w szkolenie pracowników, aby zapewnić, że będą oni w stanie prawidłowo obsługiwać i konserwować system laserowy, aby osiągnąć najlepsze rezultaty znakowania.

Podsumować

Jakość wiązki laserowej ma kluczowe znaczenie w procesie znakowania laserowego, co bezpośrednio wpływa na szybkość przetwarzania, dokładność znakowania i przydatność materiału. Wysokiej jakości wiązka laserowa może osiągnąć bardziej szczegółowy efekt znakowania, poprawić spójność i przejrzystość znakowania, a tym samym poprawić ogólny efekt wizualny produktu. Jednocześnie optymalizacja jakości wiązki może również skutecznie poprawić wydajność produkcji i zmniejszyć marnotrawstwo zasobów oraz tempo przeróbek, zapewniając tym samym firmom większą przewagę konkurencyjną w zaciętej konkurencji rynkowej. Dlatego przy wyborze i konserwacji systemów laserowych firmy muszą zwracać uwagę na poprawę jakości wiązki, aby osiągnąć wydajną i wysokiej jakości produkcję.

Jakość wiązki laserowej bezpośrednio wpływa na efekt, dokładność i wydajność produkcji znakowania. Wybór odpowiedniego systemu laserowego i optymalizacja jakości wiązki są kluczowe, co nie tylko poprawia efekt wizualny produktu, ale także poprawia ogólną wydajność produkcji. Współpraca z doświadczonymi dostawcami pozwala uzyskać dostosowane rozwiązania i ciągłe wsparcie techniczne. Dzięki wykorzystaniu zaawansowanych maszyny do znakowania laserowego, firmy mogą osiągnąć wyższą efektywność energetyczną, zmniejszyć koszty operacyjne i promować zrównoważony rozwój. Razem z AccTek rozświetl swoją przyszłość! Doświadcz wysokiej wydajności, zwiększ produktywność i stwórz bardziej zielone jutro! Dowiedz się więcej o naszych rozwiązaniach laserowych już teraz i odkryj rozwiązania, które usprawnią Twój biznes!

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe