Jak maszyna do cięcia laserem światłowodowym radzi sobie z materiałami odblaskowymi?

Proces cięcia materiałów o wysokiej refleksyjności jest często trudny do rozwiązania dla wielu producentów sprzętu do cięcia laserem światłowodowym. Jednak powszechnie występujące materiały o wysokiej refleksyjności, takie jak miedź i aluminium, muszą być często przetwarzane w codziennej produkcji. W tym artykule przyjrzymy się, w jaki sposób maszyny do cięcia laserem światłowodowym mogą obsługiwać te materiały odblaskowe, a także przedstawimy niektóre zaawansowane technologie i najlepsze praktyki.

Spis treści

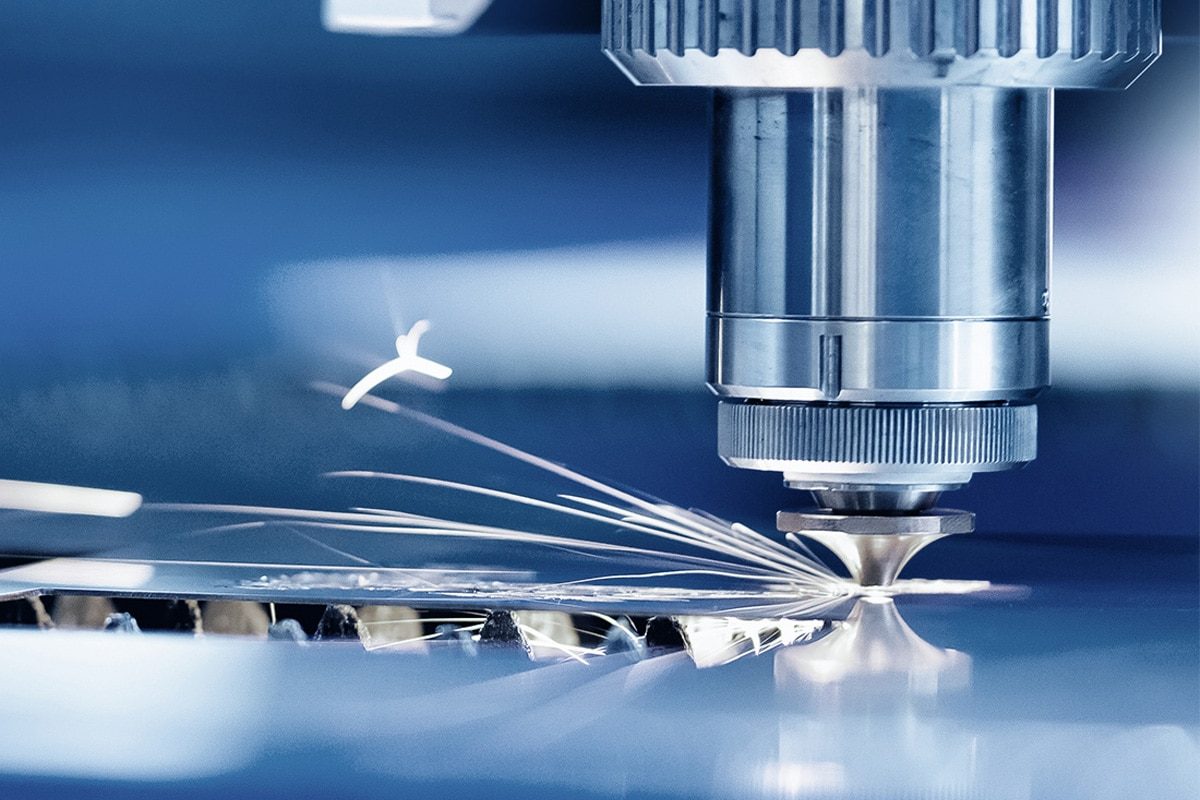

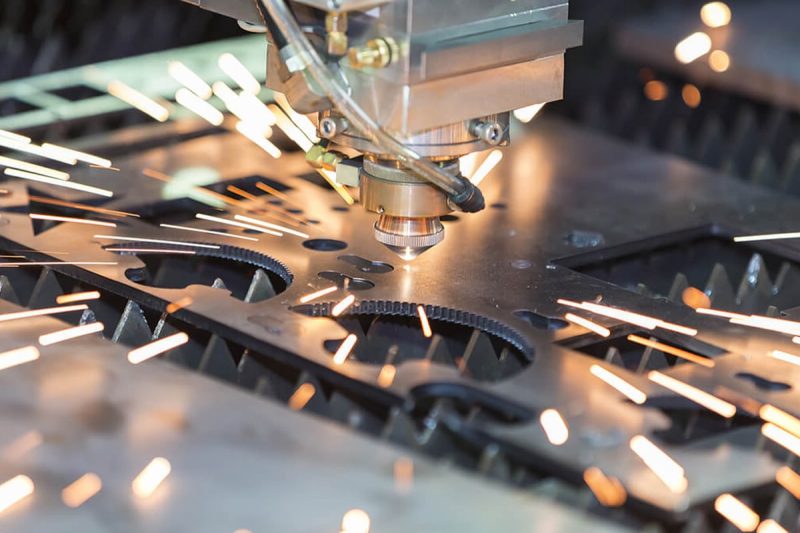

Wprowadzenie do cięcia laserem światłowodowym

Maszyna do cięcia laserem światłowodowym jest potężnym narzędziem, które może wykonywać zarówno płaskie, jak i skośne cięcie z czystymi i gładkimi krawędziami, odpowiednie do precyzyjnego cięcia metalu i innych materiałów w każdym środowisku. Jednym z kluczowych elementów maszyny do cięcia laserem światłowodowym jest generator laserowy, który może wytwarzać wiązkę lasera o wysokiej intensywności, która jest skupiana na powierzchni materiału za pomocą serii soczewek i reflektorów, i wytwarza powierzchnię cięcia poprzez topienie, spalanie lub odparowywanie materiału.

Zrozumienie materiałów odblaskowych

Materiały odblaskowe obejmują miedź, aluminium, mosiądz itp. Materiały te są wysoce odblaskowe i mogą powodować odbicie wiązki z powrotem do źródła lasera podczas cięcia laserowego, co może spowodować uszkodzenie sprzętu. Ponadto materiały odblaskowe wpływają również na wydajność i jakość cięcia.

- Miedź: Miedź ma niezwykle wysoką przewodność cieplną i współczynnik odbicia, co utrudnia koncentrację energii lasera w obszarze cięcia. Miedź ma niski współczynnik absorpcji wiązek laserowych, często mniejszy niż 30%, co odpowiada 70% odbijanego lasera, co nie tylko powoduje utratę energii i marnotrawstwo, ale także łatwo powoduje uszkodzenie komponentów, takich jak głowice przetwarzające, soczewki i generatory laserowe.

- Aluminium: Aluminium jest trudne w obróbce podczas cięcia laserowego ze względu na jego wysoką refleksyjność i przewodnictwo cieplne. Czyste aluminium jest trudniejsze do cięcia niż metale na bazie żelaza ze względu na niską temperaturę topnienia i wysoką przewodność cieplną. Powłoka lub stopowanie może poprawić wyniki cięcia, wydajność i bezpieczeństwo.

- Mosiądz: Mosiądz jest rodzajem stopu składającego się głównie z miedzi i cynku, ale ponieważ zawiera cynk, wydziela toksyczne opary podczas cięcia i wymaga specjalnej obróbki. Mosiądz jest wysoce odblaskowym materiałem metalowym o niezwykle niskim współczynniku absorpcji dla typowych laserów o długości fali. Ma również dobrą przewodność cieplną. Pochłonięte ciepło szybko rozprzestrzeni się na otaczający obszar obszaru przetwarzania, wpływając na jakość przetwarzania.

- Stal nierdzewna: Chociaż współczynnik odbicia stali nierdzewnej jest niższy niż aluminium i miedzi, stal nierdzewna będzie miała właściwości odblaskowe po polerowaniu. Jej wykończenie powierzchni i warstwa tlenku mogą utrudniać cięcie i łatwo powodować problemy, takie jak przypalenia blachy.

Wyzwania związane z cięciem materiałów odblaskowych

Podczas cięcia materiałów odblaskowych maszyny do cięcia laserem światłowodowym muszą pokonać szereg wyzwań, które obejmują głównie odbicie wiązki, problemy z rozpraszaniem ciepła, jakość cięcia, utlenianie i zanieczyszczenie powierzchni. Poniżej przedstawiono szczegółową analizę tych wyzwań:

Odbicie wiązki

Wyzwanie

Materiały odblaskowe Materiały metalowe, takie jak aluminium i stal nierdzewna, mają wysoką refleksyjność. Odbijają część wiązki laserowej z powrotem do źródła laserowego, co nie tylko zmniejsza wydajność cięcia, ale również powoduje uszkodzenie generatora laserowego, szczególnie soczewki laserowej i systemu reflektora.

Środki zaradcze

- Użyj specjalnych powłok, aby pokryć powierzchnię materiałów odblaskowych. Powłoki te mogą pochłaniać wiązki laserowe i zmniejszać odbicie wiązki laserowej.

- Wybierz maszynę do cięcia laserem światłowodowym wyposażoną w system samoobrony, który może automatycznie wyłączyć źródło lasera w przypadku wykrycia odbicia wiązki laserowej, zapobiegając w ten sposób uszkodzeniu sprzętu.

- W porównaniu do Maszyny do cięcia laserem CO2Maszyny do cięcia laserem światłowodowym wykorzystują włókna optyczne do przesyłania wiązek laserowych, co pozwala na redukcję złożoności układów reflektorowych i tym samym redukuje ryzyko odbicia wiązki.

Rozpraszanie ciepła

Wyzwanie

Materiały o wysokiej przewodności cieplnej, takie jak miedź, szybko rozpraszają ciepło podczas procesu cięcia laserowego, co utrudnia skupienie energii lasera na obszarze cięcia. Rezultatem jest niewystarczająca głębokość cięcia lub zmniejszona prędkość cięcia.

Środki zaradcze

- Optymalizacja parametrów cięcia laserowego polega na zwiększeniu mocy lasera, zmniejszeniu prędkości cięcia itp., aby mieć pewność, że w obszarze cięcia zostanie skoncentrowana wystarczająca ilość energii lasera.

- Do cięcia należy używać gazów pomocniczych (takich jak azot, argon itp.). Gazy te nie tylko pomagają zdmuchnąć stopiony metal, ale także w pewnym stopniu zmniejszają przewodzenie ciepła.

- Przed cięciem należy podgrzać materiał, aby zmniejszyć jego przewodność cieplną, ograniczyć utratę ciepła, ułatwić koncentrację energii lasera w obszarze cięcia i zwiększyć wydajność cięcia.

- Wykorzystując technologię laserową krótkich lub ultrakrótkich impulsów, można ograniczyć gromadzenie się ciepła i poprawić jakość cięcia.

Jakość cięcia

Wyzwanie

Ze względu na swoje wysokie właściwości odblaskowe, materiały odblaskowe w pewnym stopniu wpływają na dokładność i jakość cięcia.

Środki zaradcze

- Wybierz precyzyjną maszynę do cięcia laserem światłowodowym, aby zwiększyć dokładność i jakość cięcia poprzez dokładną kontrolę ostrości i ścieżki ruchu wiązki laserowej.

- Podczas procesu cięcia należy stosować odpowiednie gazy pomocnicze i parametry cięcia.

Utlenianie i zanieczyszczenie powierzchni

Wyzwanie

Materiały takie jak aluminium łatwo ulegają utlenianiu i tworzą związki, np. tlenek glinu, który przylega do powierzchni materiału i krawędzi tnącej, wpływając na skuteczność cięcia.

Środki zaradcze

- Przed cięciem należy poddać materiał wstępnej obróbce w celu usunięcia tlenków i zanieczyszczeń powierzchniowych, co pozwoli uzyskać lepszy efekt cięcia.

- Aby ograniczyć występowanie reakcji utleniania, podczas cięcia należy stosować gaz obojętny (np. azot) jako gaz ochronny.

- Wybierz parametry cięcia i metody obróbki o właściwościach antyoksydacyjnych, np. cięcie laserem impulsowym.

Technologia i proces cięcia materiałów odblaskowych

Środki antyrefleksyjne

- Powłoka ochronna: Wstępne nałożenie warstwy powłoki antyrefleksyjnej na powierzchnię materiałów o wysokim współczynniku odbicia może znacznie zmniejszyć współczynnik odbicia wiązki laserowej, co pozwala na pochłonięcie większej ilości energii laserowej przez materiał, a tym samym poprawę wydajności i efektów cięcia. Powłoka ta musi mieć dobre właściwości, takie jak odporność na wysoką temperaturę i korozję, aby zapewnić stabilność podczas procesu cięcia laserowego.

- Odcięcie wiązki: Technologia odcięcia wiązki przerywa ścieżkę światła, zanim wiązka lasera zostanie odbita do źródła lasera, co może skutecznie zapobiec uszkodzeniu generatora laserowego przez odbite światło. Poprzez zainstalowanie pułapki wiązki odbite światło może zostać przechwycone, aby zapewnić, że energia lasera działa głównie na materiał i zmniejsza uszkodzenia sprzętu spowodowane odbiciem.

Generatory laserowe o większej mocy

- Zwiększenie mocy wyjściowej: Użycie generatora laserowego o większej mocy to bezpośredni sposób radzenia sobie z materiałami o wysokiej refleksyjności. Większa moc oznacza silniejszą penetrację i głębszą głębokość cięcia, co może skuteczniej przezwyciężyć refleksyjność materiału.

- Modulacja mocy: Dzięki dynamicznej regulacji mocy wyjściowej lasera można ją precyzyjnie kontrolować zgodnie z odblaskowością i wymaganiami cięcia materiału. Ta regulacja zapewnia, że energia lasera jest zawsze utrzymywana w najlepszym stanie podczas procesu cięcia, co poprawia jakość i wydajność cięcia.

Modulacja impulsowa

- Kontrolowany impuls: Wykorzystując technologię kontrolowanego impulsu, ciągłą wiązkę lasera można podzielić na serię krótkich i silnych impulsów. Ten tryb impulsu może zmniejszyć gromadzenie się ciepła w materiale i zapobiec jego odkształceniu lub stopieniu z powodu przegrzania, poprawiając w ten sposób dokładność cięcia i jakość krawędzi.

- Krótki impuls: Laser o krótkim impulsie ma wyższą moc szczytową i krótszy czas trwania, co pozwala na szybsze nagrzewanie i odparowywanie materiałów oraz zapewnia bardziej precyzyjne cięcie. Jednocześnie krótkie impulsy mogą również zmniejszyć strefę wpływu ciepła i chronić strukturę wokół materiału przed uszkodzeniem.

Gaz pomocniczy

- Tlen: Podczas cięcia metali, takich jak stal, tlen jako gaz pomocniczy może zwiększyć prędkość cięcia. Tlen reaguje chemicznie z metalami o wysokiej temperaturze, powodując efekt egzotermiczny utleniania, który dodatkowo przyspiesza proces cięcia materiału.

- Azot: Azot jest bardzo przydatny podczas cięcia łatwo utleniających się materiałów, takich jak aluminium. Może zapobiec utlenianiu materiału podczas procesu cięcia i zachować wykończenie i precyzję krawędzi tnącej. Ponadto azot może również zmniejszyć emisję dymu i szkodliwych gazów podczas procesu cięcia.

- Argon: Argon nadaje się do cięcia materiałów takich jak mosiądz. Ma dobrą obojętność i może chronić materiał przed utlenianiem podczas procesu cięcia. Jednocześnie argon może również zmniejszyć wytwarzanie dymu i szkodliwych gazów podczas cięcia i poprawić środowisko pracy.

Podsumowując, dzięki zastosowaniu tych zaawansowanych technologii i procesów, maszyny do cięcia laserem światłowodowym mogą skutecznie sprostać wyzwaniom związanym z cięciem materiałów odblaskowych, a także zwiększyć wydajność, dokładność i jakość cięcia.

Zaawansowana technologia cięcia laserem światłowodowym

Optyka adaptacyjna

- Regulacja w czasie rzeczywistym: Technologia optyki adaptacyjnej umożliwia monitorowanie stanu ostrości wiązki laserowej w czasie rzeczywistym i dokonywanie regulacji w czasie rzeczywistym na podstawie sygnałów zwrotnych, aby zapewnić, że wiązka laserowa zawsze znajduje się w optymalnym stanie ostrości.

- Autofokus: Dzięki optymalizacji systemu ustawiania ostrości technologia optyki adaptacyjnej pozwala znacząco poprawić dokładność ustawiania ostrości i gęstość energii wiązki laserowej, co przekłada się na poprawę jakości i wydajności cięcia.

Optyka adaptacyjna dynamicznie optymalizuje skupienie wiązki laserowej poprzez regulację układu optycznego w czasie rzeczywistym, zapewniając lepszą adaptację do materiałów o różnej grubości lub odbiciach podczas cięcia. Ta regulacja może zmniejszyć utratę odbicia wiązki laserowej i zwiększyć dokładność i wydajność cięcia.

Kształtowanie wiązki

- Dostosowany profil wiązki: Technologia kształtowania wiązki umożliwia dostosowanie profilu wiązki laserowej do różnych wymagań cięcia, optymalizując w ten sposób rozkład energii wiązki laserowej i zwiększając wydajność i jakość cięcia.

- Lepsze wykorzystanie energii: Ukształtowana wiązka laserowa może lepiej odpowiadać charakterystyce absorpcji materiału ciętego, co poprawia wykorzystanie energii laserowej i zmniejsza straty energii.

Technologia kształtowania wiązki pozwala na dostosowanie kształtu wiązki laserowej. Wiązka laserowa jest kształtowana za pomocą określonych elementów optycznych (takich jak kształtowniki wiązki, mikrosoczewki itp.), aby przekształcić ją z pierwotnego rozkładu Gaussa w pożądany kształt (taki jak okrąg). , prostokąt, kwadrat itp.). Aby dostosować się do różnych potrzeb cięcia. Technologia ta może poprawić wykorzystanie energii, szczególnie podczas obróbki materiałów silnie odblaskowych, i ma znaczący wpływ, pomagając poprawić wydajność i jakość przetwarzania.

Monitorowanie w czasie rzeczywistym

- Kontrola procesu: Technologia monitorowania w czasie rzeczywistym umożliwia pomiar różnych parametrów procesu cięcia (takich jak temperatura, prędkość, moc itp.) w czasie rzeczywistym i ich dynamiczne dostosowywanie do ustalonych wymagań procesu, aby zapewnić stabilność i możliwość sterowania procesem cięcia.

- Zapewnienie jakości: Dzięki monitorowaniu w czasie rzeczywistym efektów cięcia (takich jak szerokość szczeliny, chropowatość itp.) możliwe jest wykrycie i skorygowanie ewentualnych problemów jakościowych w odpowiednim czasie, co pozwala zagwarantować odpowiednią jakość ciętych produktów.

Technologia monitorowania w czasie rzeczywistym monitoruje i kontroluje cały proces cięcia za pomocą czujników i systemów monitorowania zintegrowanych z maszyną do cięcia laserem światłowodowym, zapewniając automatyczną regulację parametrów podczas procesu cięcia i zapewniając stabilność jakości. Technologia ta może zapobiegać nieprawidłowym operacjom, utrzymywać dokładność cięcia i poprawiać ogólną wydajność produkcji.

Podsumowując, zaawansowane technologie, takie jak optyka adaptacyjna, kształtowanie wiązki i monitorowanie w czasie rzeczywistym, łączą się, aby umożliwić maszynom do cięcia laserem światłowodowym osiągnięcie większej precyzji, wydajniejszej pracy i bardziej stabilnej pracy podczas obróbki metali odblaskowych i innych materiałów.

Najlepsze praktyki cięcia materiałów odblaskowych

Kalibracja maszyny

- Regularna konserwacja: Aby zapewnić stabilność i wydajną pracę maszyny do cięcia laserowego, bardzo ważne jest regularne czyszczenie i konserwacja maszyny. Dzięki temu można uniknąć pogorszenia wydajności cięcia z powodu gromadzenia się kurzu lub zanieczyszczeń.

- Wyrównanie optyczne: Wyrównanie układu optycznego określa dokładność wiązki laserowej. Upewnienie się, że wiązka laserowa jest skupiona w prawidłowej pozycji, może zmniejszyć wpływ materiałów odblaskowych podczas procesu cięcia i poprawić dokładność i jakość cięcia.

Optymalizacja parametrów

- Prędkość cięcia: Prawidłowe dostosowanie prędkości cięcia może zrównoważyć jakość cięcia i wydajność. Zbyt duża prędkość spowoduje niepełne cięcie, podczas gdy zbyt mała prędkość może wytworzyć zbyt dużo ciepła i wpłynąć na jakość krawędzi tnącej.

- Ustawienie mocy: W zależności od współczynnika odbicia i grubości materiału, ustaw moc lasera w rozsądny sposób. Materiały silnie odblaskowe zazwyczaj wymagają wyższej mocy, ale należy unikać przegrzania spowodowanego nadmierną mocą.

Środki ostrożności

- Sprzęt ochronny: Podczas cięcia materiałów odblaskowych należy upewnić się, że operator nosi odpowiedni sprzęt ochronny, taki jak okulary ochronne i rękawice, aby uniknąć obrażeń spowodowanych odbiciem lasera.

- Protokół bezpieczeństwa: Należy ściśle przestrzegać protokołu bezpieczeństwa, regularnie sprawdzać sprzęt i upewnić się, że środowisko pracy spełnia odpowiednie normy bezpieczeństwa, aby zapobiec awariom sprzętu laserowego i wypadkom.

Łącznie te najlepsze praktyki mogą pomóc zwiększyć wydajność cięcia laserowego materiałów odblaskowych, utrzymać jakość cięcia i zagwarantować bezpieczeństwo operatora.

Podsumować

Maszyny do cięcia laserem światłowodowym stają w obliczu wielu wyzwań podczas obróbki materiałów odblaskowych, w tym wysokiej refleksyjności wiązki, utraty energii spowodowanej szybkim rozpraszaniem ciepła przez materiał, trudności w kontrolowaniu jakości cięcia oraz możliwych problemów z utlenianiem i zanieczyszczeniem na powierzchni materiału. Aby przezwyciężyć te wyzwania, technologia cięcia laserem światłowodowym przyjmuje różne strategie i zaawansowane technologie.Po pierwsze, poprzez zastosowanie środków antyrefleksyjnych, takich jak nałożenie powłoki ochronnej na powierzchnię materiału lub wykorzystanie technologii ścinania wiązki, odbicie wiązki jest skutecznie zmniejszone, a wydajność absorpcji energii jest zwiększona. Jednocześnie, wyposażony w generator laserowy o większej mocy, w połączeniu z technologią modulacji mocy, może wytworzyć większą energię do penetracji materiału, podczas gdy technologia modulacji impulsów optymalizuje efekt cięcia poprzez generowanie kontrolowanych krótkich impulsów. Ponadto, wybór gazu pomocniczego jest również kluczowy. Tlen jest często używany do promowania reakcji utleniania i zwiększania prędkości cięcia; azot i argon są używane do zapobiegania utlenianiu i ochrony jakości krawędzi tnącej. Adaptacyjne układy optyczne zostały również wprowadzone w dziedzinie cięcia laserem światłowodowym, aby regulować wiązkę w czasie rzeczywistym w celu zwiększenia dokładności i stabilności ogniskowania, a technologia kształtowania wiązki dodatkowo poprawia wydajność cięcia i jakość poprzez dostosowywanie profilu wiązki. W rzeczywistej eksploatacji kluczowe jest przestrzeganie najlepszych praktyk, w tym regularnej kalibracji maszyny w celu zapewnienia dokładnego ustawienia optycznego, optymalizacji prędkości cięcia i ustawień mocy w celu uzyskania najlepszych rezultatów cięcia, ścisłego przestrzegania bezpiecznych procedur operacyjnych, stosowania niezbędnego sprzętu ochronnego i wdrażania protokołów bezpieczeństwa.Podsumowując, urządzenia do cięcia laserem światłowodowym skutecznie radzą sobie z wyzwaniami związanymi z cięciem materiałów odblaskowych i umożliwiają osiągnięcie wysokiej jakości i wydajności operacji cięcia dzięki kompleksowemu wykorzystaniu środków antyrefleksyjnych, technologii laserów dużej mocy, modulacji impulsów, doboru gazów pomocniczych oraz zaawansowanej optyki adaptacyjnej i strategii kształtowania wiązki.

Uzyskaj rozwiązania laserowe

Wybór odpowiedniej maszyny do cięcia laserem światłowodowym może pomóc zoptymalizować zużycie energii i osiągnąć wysoką wydajność operacyjną. Współpraca z zaufanym dostawcą zapewnia dostęp do zaawansowanej technologii, dostosowanych porad i stałego wsparcia. W AccTek Laser oferujemy kompleksową gamę urządzeń do cięcia laserowego zaprojektowanych tak, aby sprostać różnorodnym potrzebom przemysłowym. Nasi eksperci pomogą Ci wybrać najbardziej energooszczędny model i konfigurację, biorąc pod uwagę takie czynniki, jak rodzaj materiału, grubość i wolumen produkcji. Oferujemy również najnowocześniejsze funkcje, takie jak wysokowydajne generatory laserowe, inteligentne systemy chłodzenia i oprogramowanie do zarządzania energią, aby zmaksymalizować wydajność i zminimalizować zużycie energii. Ponadto nasz zespół zapewnia regularne usługi konserwacyjne i wsparcie techniczne, aby utrzymać optymalną wydajność Twojego sprzętu. Współpracując z nami, możesz osiągnąć znaczne oszczędności energii, obniżyć koszty operacyjne i zwiększyć swoje wysiłki na rzecz zrównoważonego rozwoju. Jeśli masz jakiekolwiek pytania, skontaktuj się z nami na czas, AccTek Laser zobowiązuje się do zapewnienia każdemu klientowi idealnego rozwiązania laserowego!

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe