Jak ognisko wiązki laserowej wpływa na jakość spoiny?

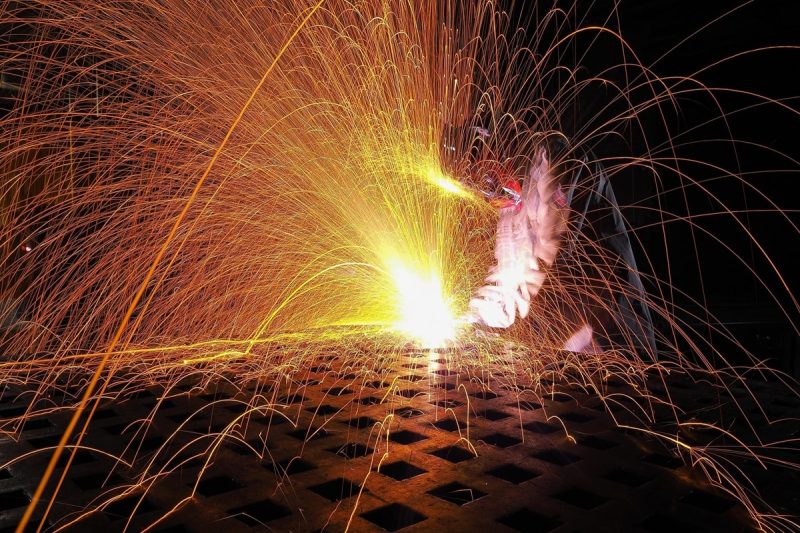

Spawanie laserowe stało się wysoce dokładnym i skutecznym procesem w nowoczesnej produkcji. Niezależnie od tego, czy chodzi o produkcję motoryzacyjną, lotniczą, elektroniczną czy przemysł urządzeń medycznych, spawanie laserowe jest szeroko stosowane ze względu na wysoką wydajność, niskie ciepło dopływowe i doskonałą jakość spoiny. Jednak jakość spoin laserowych jest w dużym stopniu zależna od skupienia wiązki laserowej. Skupienie wiązki laserowej jest kluczowym czynnikiem, który bezpośrednio wpływa na wydajność i skuteczność procesu spawania laserowego. W spawaniu laserowym skupienie wiązki odnosi się do dokładnego punktu, w którym energia lasera jest najbardziej skoncentrowana, a skupienie jest krytyczne dla uzyskania najlepszej jakości spoiny. Poprzez staranną kontrolę skupienia producenci mogą dostosować proces spawania do określonych wymagań, takich jak zapewnienie wystarczającej penetracji, minimalizacja wad i uzyskanie spójnych spoin. Zrozumienie niuansów skupiania wiązki laserowej może lepiej kontrolować ciepło dopływowe, dynamikę jeziorka spawalniczego i ogólną stabilność procesu. To z kolei może zwiększyć precyzję, zmniejszyć straty materiału i poprawić integralność strukturalną spawanych elementów. Ponieważ przemysł w coraz większym stopniu polega na precyzji i wydajności spawania laserowego, opanowanie technologii ogniskowania wiązki laserowej staje się niezbędne do wykonywania wysokiej jakości spoin w różnych zastosowaniach.

Spis treści

Zrozumienie ogniskowania wiązki laserowej

Wyjaśnienie ogniskowania wiązki laserowej i jej roli w spawaniu

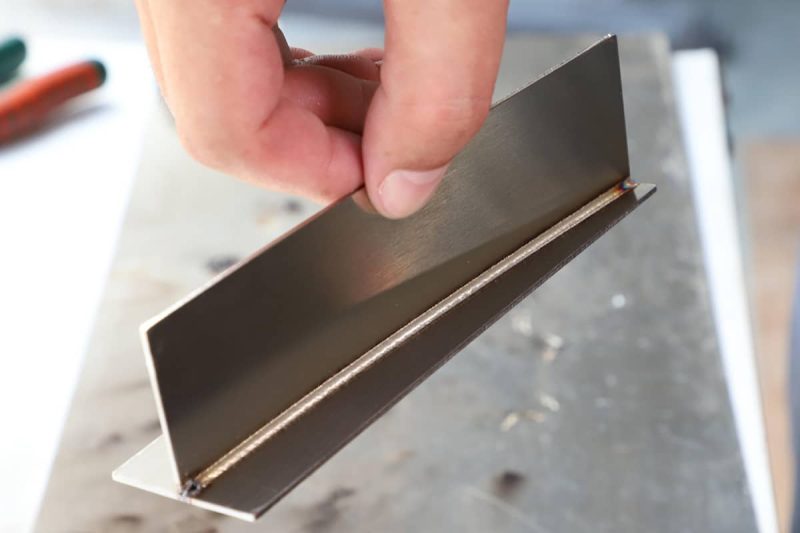

Ognisko wiązki laserowej odnosi się do punktu w przestrzeni, w którym wiązka laserowa jest skupiona do minimalnej średnicy. To ogniskowanie jest krytycznym parametrem w procesie spawania laserowego, ponieważ określa rozkład energii lasera na obrabianym przedmiocie. Gęstość energii wiązki laserowej jest najwyższa po jej skupieniu, co oznacza, że w ognisku moc lasera jest skoncentrowana na bardzo małym obszarze, co skutkuje ekstremalnie wysokimi temperaturami. To właśnie ta wysoka temperatura pozwala materiałowi stopić się i połączyć szybko w krótkim czasie, tworząc mocną spoinę.

W praktyce położenie ogniska wiązki laserowej jest zazwyczaj dostosowywane do konkretnych potrzeb spawania. Jeśli ognisko jest na powierzchni przedmiotu obrabianego, energia lasera jest głównie skoncentrowana na powierzchni materiału, co jest zwykle odpowiednie do spawania cienkich materiałów i może osiągnąć efekty spawania o wysokiej precyzji. Gdy ognisko jest wewnątrz przedmiotu obrabianego, wiązka laserowa może przeniknąć powierzchnię materiału i wniknąć głęboko w materiał, uzyskując w ten sposób głębsze spawanie. Jest to szczególnie ważne w przypadku grubszych przedmiotów obrabianych lub zastosowań wymagających połączeń o wysokiej wytrzymałości.

Ponadto położenie ogniska wiązki laserowej nie tylko wpływa na głębokość spoiny, ale także na jej szerokość, rozmiar strefy wpływu ciepła i prędkość spawania. Prawidłowe ustawienie ogniska może zmniejszyć wady spawania, takie jak pory, pęknięcia i niepełne wtopienie, zapewniając jednocześnie wytrzymałość spawania. Z drugiej strony, jeśli położenie ogniska jest nieprawidłowe, a energia lasera jest nierównomiernie rozłożona, może to prowadzić do słabej jakości spawania, płytkiego wtopienia, przegrzania lub niespójnych wyników spawania.

W nowoczesnych systemach spawania laserowego precyzyjna kontrola położenia ogniska stała się jednym z ważnych środków poprawy jakości spawania. Na przykład technologia optyki adaptacyjnej może regulować ogniskowanie wiązki laserowej w czasie rzeczywistym podczas procesu spawania, aby dostosować się do kształtu i właściwości materiału obrabianego przedmiotu, zapewniając, że energia lasera jest zawsze skoncentrowana na najbardziej potrzebnej części. Ponadto, dzięki technologii analizy wiązki, charakterystyki ogniskowania wiązki laserowej mogą być dogłębnie analizowane w celu dalszej optymalizacji parametrów spawania i poprawy stabilności i spójności spawania. Ogólnie rzecz biorąc, ogniskowanie wiązki laserowej odgrywa kluczową rolę w procesie spawania. Poprzez precyzyjną kontrolę położenia ogniskowania, jakość spawania może zostać skutecznie poprawiona, aby sprostać potrzebom różnych złożonych zastosowań. Niezależnie od tego, czy chodzi o produkcję motoryzacyjną, lotniczą czy elektroniczną, prawidłowe ustawienie ogniskowania jest kluczem do uzyskania wysokiej jakości spawania.

Wielkość ogniska i jej związek z jakością spawania

Rozmiar ogniska odnosi się do średnicy wiązki laserowej w punkcie ogniska, zwykle mierzonej w mikronach. Rozmiar ogniska bezpośrednio wpływa na rozkład energii lasera i końcowy efekt spawania. W spawaniu laserowym mniejszy rozmiar ogniska oznacza, że energia lasera jest bardziej skoncentrowana, a gęstość energii na jednostkę powierzchni jest wyższa. Ta wysoka gęstość energii szybko topi materiał i zwiększa penetrację spoiny, umożliwiając głębsze spoiny. Ma to znaczące zalety w zastosowaniach wymagających dużej wytrzymałości i głębokości spawania, takich jak spawanie grubych płyt lub spawanie krytycznych części konstrukcyjnych.

Jednak zbyt mały rozmiar ogniska ma również swoje ograniczenia. Ponieważ energia jest tak skoncentrowana, szerokość spoiny może stać się bardzo wąska, co może nie być idealne w przypadku niektórych zastosowań wymagających szerszej spoiny. Ponadto zbyt mały rozmiar ogniska może zwiększyć niestabilność podczas procesu spawania, co skutkuje niespójną jakością spoiny, szczególnie gdy powierzchnia obrabianego materiału jest nierówna lub zawiera zanieczyszczenia.

Z drugiej strony, większy rozmiar ogniska rozprowadzi energię lasera na większym obszarze, zmniejszając gęstość energii na jednostkę powierzchni. Chociaż może to zmniejszyć głębokość penetracji spoiny, w przypadku zastosowań wymagających szerszego ściegu spoiny, takich jak łączenie powierzchni lub spawanie uszczelniające, większy rozmiar ogniska jest bardziej odpowiedni. W tym przypadku, chociaż głębokość spoiny może być zmniejszona, pokrycie spoiny jest większe, zapewniając integralność połączenia powierzchniowego materiałów.

Dlatego wybór rozmiaru ogniska jest ściśle związany z jakością spawania i musi być zoptymalizowany zgodnie ze specyficznymi potrzebami spawania. W praktycznych zastosowaniach inżynierowie spawalnicy muszą wybrać odpowiedni rozmiar ogniska na podstawie materiału, grubości, kształtu i wymagań spawalniczych przedmiotu obrabianego, aby uzyskać najlepszą równowagę między szerokością spoiny, głębokością i wytrzymałością. Dzięki rozsądnym ustawieniom rozmiaru ogniska można poprawić stabilność spawania, zmniejszyć wady i ostatecznie poprawić ogólną jakość spawania.

Czynniki wpływające na ogniskowanie wiązki laserowej

Ogniskowanie wiązki laserowej jest kluczowym etapem spawania laserowego, który bezpośrednio determinuje efekt i jakość spawania. Czynniki wpływające na ogniskowanie wiązki laserowej obejmują wybór soczewki, średnicę wiązki, ogniskową i jakość wiązki. Prawidłowe zrozumienie i optymalizacja tych czynników może skutecznie poprawić wydajność i dokładność spawania.

Wybór obiektywu

Soczewka odgrywa kluczową rolę w procesie ogniskowania wiązki laserowej i jest głównym elementem wpływającym na zdolność konwergencji wiązki. Różne konstrukcje i materiały soczewek mają znaczący wpływ na wydajność ogniskowania wiązki laserowej. Na przykład soczewka o krótkiej ogniskowej może szybko skupić wiązkę laserową, co skutkuje mniejszym rozmiarem plamki ogniskowej. To ogniskowanie o wysokiej gęstości energii nadaje się do zadań spawalniczych wymagających precyzyjnej kontroli, takich jak spawanie elementów mikroelektronicznych lub spawanie cienkich płyt o wysokiej precyzji. W tych zastosowaniach im mniejsze ogniskowanie, tym wyższa precyzja spawania i węższa spoina.

Jednak wadą soczewek o krótkiej ogniskowej jest to, że mają one ograniczone możliwości penetracji i nie nadają się do grubych materiałów lub głębokich zadań spawalniczych. Do tego typu zastosowań bardziej odpowiednie są soczewki o dłuższej ogniskowej. Soczewki o długiej ogniskowej skupiają wiązkę lasera głębiej, wytwarzając większy rozmiar ogniska i dłuższą głębię ostrości, zwiększając tym samym głębokość spawania. Soczewka ta jest często używana do zadań spawalniczych wymagających głębokiej penetracji, takich jak spawanie grubych płyt lub części konstrukcyjnych w ciężkim przemyśle.

Ponadto materiał soczewki będzie miał również wpływ na wydajność transmisji i jakość ogniskowania wiązki laserowej. Wysokiej jakości materiał soczewki może zmniejszyć utratę energii lasera podczas przechodzenia przez soczewkę, zapewniając wyraźniejsze i bardziej stabilne ogniskowanie wiązki laserowej. Wybór odpowiedniego materiału soczewki i konstrukcji jest pierwszym krokiem do optymalizacji ogniskowania wiązki laserowej, co jest bezpośrednio związane z jakością spawania.

Średnica belki

Średnica wiązki laserowej to kolejny ważny czynnik, który wpływa na ogniskowanie. Odnosi się do szerokości wiązki laserowej, gdy nie jest skupiona. Rozmiar średnicy wiązki określa rozmiar ogniskowej wiązki laserowej po jej skupieniu. Większa średnica wiązki zazwyczaj skutkuje większym rozmiarem ogniskowej, co jest odpowiednie dla zastosowań wymagających szerszego spoiny. Na przykład w zadaniach spawalniczych, które wymagają pokrycia dużej powierzchni styku lub wykonania połączeń powierzchniowych, większy rozmiar ogniskowej może zapewnić wystarczające pokrycie, aby zapewnić stabilne połączenie materiałów.

Odwrotnie, mniejsza średnica wiązki może utworzyć mniejszy punkt ogniskowy, zapewniając tym samym większą gęstość energii i dokładność spawania. Jest to szczególnie ważne w przypadku zadań spawalniczych wymagających precyzyjnej kontroli, takich jak mikrospawanie lub precyzyjna obróbka. Poprzez regulację średnicy wiązki inżynierowie spawalnictwa mogą znaleźć najlepszą równowagę między rozmiarem ogniska a dokładnością spawania, aby zoptymalizować jakość spawania.

Długość ogniskowej

Ogniskowa odnosi się do odległości od soczewki do punktu ogniskowego wiązki laserowej i jest ważnym parametrem, który określa zdolność ogniskowania wiązki laserowej. Wybór ogniskowej bezpośrednio wpływa na rozmiar punktu ogniskowego i głębokość ogniskowania wiązki. Krótka ogniskowa soczewki umożliwia szybkie ogniskowanie wiązki laserowej na krótszej odległości, tworząc mniejszą ogniskową. Taka konfiguracja zapewnia zazwyczaj większą gęstość energii, umożliwiając laserowi szybkie stopienie materiału i nadaje się do zastosowań wymagających wysokiej precyzji i szybkiego spawania.

Jednak krótka ogniskowa może również ograniczać głębokość spawania, ponieważ ognisko jest skoncentrowane na powierzchni materiału lub blisko powierzchni, co utrudnia osiągnięcie głębokiej penetracji. W przypadku zadań wymagających głębszego spawania bardziej odpowiednia jest soczewka o długiej ogniskowej. Soczewka o długiej ogniskowej może skupić wiązkę lasera na większej odległości, tworząc większą ogniskową, zapewniając tym samym głębsze możliwości penetracji. Jednak w tym przypadku gęstość energii może się zmniejszyć, a dokładność spawania może również ulec pogorszeniu. Dlatego wybór ogniskowej musi być rozważony zgodnie ze szczególnymi potrzebami spawania, aby uzyskać najlepszą równowagę między penetracją a dokładnością spawania.

Jakość wiązki

Jakość wiązki jest często wyrażana za pomocą współczynnika M², który jest kluczowym wskaźnikiem zdolności skupiania wiązki laserowej. Im współczynnik M² jest bliższy 1, tym lepsza jest jakość wiązki, a wiązkę laserową można lepiej skupić, tworząc mniejsze, bardziej skoncentrowane skupienie. Wysokiej jakości wiązka oznacza wyższą gęstość energii i bardziej precyzyjną kontrolę, co jest odpowiednie do wymagających zadań spawalniczych, takich jak spawanie precyzyjnych elementów lub spawanie przedmiotów o złożonych kształtach.

Wręcz przeciwnie, wiązka laserowa o słabej jakości wiązki spowoduje, że ognisko stanie się większe, a rozkład energii nierównomierny, co zmniejszy dokładność i jakość spawania. Spoiny mogą wydawać się nierówne, a nawet powodować wady, takie jak pory, pęknięcia lub słabe spawanie. Dlatego poprawa jakości wiązki jest ważnym sposobem na poprawę jakości spawania. Poprzez optymalizację konstrukcji generatora laserowego i stosowanie wysokiej jakości optyki, inżynierowie spawalnicy mogą znacznie poprawić jakość wiązki, zwiększając tym samym niezawodność i spójność spawania.

Wpływ skupienia wiązki laserowej na jakość spawania

Ustawienie ogniska wiązki laserowej odgrywa kluczową rolę w procesie spawania, bezpośrednio wpływając na kilka kluczowych parametrów spawania, takich jak głębokość penetracji, szerokość spoiny, wprowadzane ciepło, prędkość spawania i minimalizacja defektów. Dzięki precyzyjnej kontroli ogniska wiązki laserowej jakość spawania można znacznie poprawić, aby sprostać potrzebom różnych zastosowań.

Głębokość penetracji

Prawidłowe ustawienie ogniska wiązki laserowej ma bezpośredni wpływ na głębokość penetracji spoiny. Głębokość penetracji odnosi się do głębokości, na której wiązka laserowa może skutecznie penetrować materiał i tworzyć mocne połączenie. W spawaniu laserowym, gdy ognisko jest ustawione na powierzchni przedmiotu obrabianego lub wewnątrz niego, energia wiązki laserowej jest skoncentrowana w tym miejscu, co pozwala laserowi na szybkie stopienie i penetrację materiału. Ta wysoka koncentracja gęstości energii umożliwia głębokie spawanie, co jest szczególnie ważne w przypadku grubszych przedmiotów obrabianych. Prawidłowe ustawienie ogniska zapewnia całkowitą penetrację spoiny i zapobiega zjawisku niepełnej penetracji, zapewniając tym samym wytrzymałość i niezawodność spawanego połączenia.

W niektórych konkretnych zastosowaniach, takich jak spawanie grubych płyt lub spawanie ciężkich elementów przemysłowych, wymagania dotyczące głębokości penetracji są bardzo wysokie. Poprzez dokładne dostosowanie położenia ogniska inżynierowie mogą zoptymalizować głębokość penetracji i zapewnić, że wewnętrzna struktura spoiny jest jednolita i wolna od wad. Ta precyzyjna kontrola nie tylko poprawia wytrzymałość spoiny, ale także zwiększa trwałość i bezpieczeństwo spoiny w rzeczywistym zastosowaniu.

Szerokość spoiny

Ustawienie ogniska ma również istotny wpływ na szerokość spoiny. Szerokość spoiny odnosi się do szerokości bocznej spoiny utworzonej przez stopiony materiał podczas procesu spawania laserowego. Zasadniczo mniejszy rozmiar ogniska powoduje węższą spoinę, co jest odpowiednie do zastosowań wymagających precyzyjnego spawania. Na przykład w spawaniu elementów mikroelektronicznych lub produkcji precyzyjnych instrumentów węższa spoina może zmniejszyć marnotrawstwo materiału i poprawić estetykę i funkcjonalność spawanej części.

Natomiast większy rozmiar ogniska skutkuje szerszym spoiwem, co jest odpowiednie do spawania elementów konstrukcyjnych wymagających większej powierzchni styku lub większej wytrzymałości. Na przykład w budowie statków lub produkcji dużego sprzętu mechanicznego szeroki spoin może zapewnić większą powierzchnię styku spawania i poprawić wytrzymałość i stabilność spawanej części. Dlatego też, poprzez dostosowanie rozmiaru ogniska wiązki laserowej, szerokość spoiny może być elastycznie kontrolowana, aby spełnić różne wymagania spawalnicze, optymalizując w ten sposób jakość spawania i wydajność procesu.

Wejście ciepła

Ogniskowa pozycja wiązki laserowej ma bezpośredni wpływ na ciepło dopływające podczas procesu spawania. Ciepło dopływające odnosi się do energii przekazywanej przez laser do materiału podczas procesu spawania, co bezpośrednio określa stopień stopienia materiału i rozmiar strefy wpływu ciepła (HAZ). Strefa wpływu ciepła odnosi się do obszaru materiału, który jest podgrzewany, ale nie topiony podczas procesu spawania, i zwykle występuje odkształcenie termiczne lub degradacja wydajności.

Gdy ognisko wiązki laserowej jest skoncentrowane na obszarze spawania, gęstość energii jest wysoka, a dopływ ciepła jest skoncentrowany, dzięki czemu materiał może szybko się stopić i zakończyć spawanie. Ta precyzyjna kontrola ciepła pomaga zmniejszyć rozmiar strefy wpływu ciepła, zmniejszając tym samym ryzyko odkształcenia termicznego podczas spawania i jest szczególnie odpowiednia do zadań spawalniczych wymagających wysokiej precyzji i niskiego dopływu ciepła, takich jak spawanie materiałów cienkościennych lub złożonych struktur. W tych zastosowaniach minimalizacja strefy wpływu ciepła może zachować integralność i właściwości mechaniczne materiału oraz zapewnić jakość spawanego połączenia.

Prędkość spawania

Ustawienie ogniskowania wiązki laserowej ma istotny wpływ na prędkość spawania. Prędkość spawania odnosi się do prędkości, z jaką wiązka laserowa porusza się po powierzchni przedmiotu obrabianego, zwykle mierzona w milimetrach na sekundę (mm/s). Prawidłowe ustawienie ogniskowania może poprawić efektywność wykorzystania energii lasera, umożliwiając wiązce laserowej szybsze i bardziej stabilne topienie materiału podczas procesu spawania, co przyspiesza prędkość spawania. Wyższe prędkości spawania nie tylko poprawiają wydajność produkcji, ale także skracają czas, w którym materiał jest narażony na wysokie temperatury, co dodatkowo zmniejsza ryzyko odkształceń termicznych i uszkodzeń materiału.

Jednak nieprawidłowe ustawienia ostrości mogą powodować rozproszenie energii i niepełne skupienie na obszarze spawania, co zmniejsza prędkość spawania. Zmniejszenie prędkości spawania nie tylko wpływa na wydajność produkcji, ale może również prowadzić do niestabilnej jakości spawania, takiej jak nierówne spoiny i trudna kontrola jeziorka stopionego metalu. Dlatego też, optymalizując ustawienie ostrości, inżynierowie spawalnicy mogą utrzymać spójność i niezawodność jakości spawania, jednocześnie zwiększając prędkość spawania.

Zminimalizuj wady

Optymalizacja ustawień ogniskowania wiązki laserowej ma kluczowe znaczenie dla zmniejszenia wad spawalniczych. Podczas procesu spawania, powszechne wady obejmują pory, pęknięcia, niepełną penetrację i słabe spawanie. Te wady nie tylko zmniejszają wytrzymałość spoiny, ale mogą również prowadzić do awarii konstrukcyjnej lub zagrożeń bezpieczeństwa. Poprzez precyzyjną regulację położenia ogniskowania wiązki laserowej, występowanie tych wad można skutecznie zmniejszyć.

Prawidłowe ustawienie ogniska zapewnia jednorodność i spójność spoiny oraz zmniejsza gromadzenie się naprężeń wewnętrznych, zmniejszając tym samym ryzyko pęknięć i porów podczas procesu spawania. Ponadto odpowiednia pozycja ogniska może również poprawić proces formowania i krzepnięcia jeziorka stopionego materiału i uniknąć występowania słabego spawania. Poprzez optymalizację ustawień ogniskowania wiązki laserowej inżynierowie spawalnicy mogą znacznie poprawić stabilność i niezawodność jakości spawania, zapewniając trwałość spoin podczas długich okresów użytkowania.

Skutki nieprawidłowego ustawienia ostrości

W procesie spawania laserowego dokładne ustawienie ostrości jest kluczowe. Jednak jeśli ostrość nie zostanie ustawiona prawidłowo, będzie to miało szereg negatywnych skutków dla jakości spawania i wydajności produkcji. Poniżej przedstawiono kilka konkretnych problemów, które mogą być spowodowane nieprawidłowym ustawieniem ostrości:

Płytka penetracja

Gdy ogniskowanie wiązki laserowej nie jest ustawione prawidłowo, zwłaszcza gdy pozycja ogniskowania jest zbyt wysoka lub zbyt niska, wiązka laserowa może nie być w stanie skutecznie przeniknąć przez obrabiany przedmiot. W takim przypadku energia lasera nie może być w pełni skoncentrowana w obszarze, który ma być spawany, co skutkuje niewystarczającą głębokością spawania. To zjawisko płytkiej penetracji bezpośrednio wpływa na wytrzymałość i twardość spoiny. Spawane spoiny o płytkiej penetracji mogą nie być w stanie wytrzymać naprężeń podczas użytkowania, co skutkuje wczesnym uszkodzeniem lub pęknięciem konstrukcji i nie mogą spełniać wymagań praktycznych zastosowań, zwłaszcza w zastosowaniach przemysłowych, które wymagają wysokiej wytrzymałości i wysokiej niezawodności, takich jak przemysł lotniczy, motoryzacyjny i ciężki sprzęt. Dlatego płytka penetracja nie tylko zmniejsza wydajność spoiny, ale może również powodować poważne zagrożenia bezpieczeństwa.

Nadmierne dostarczanie ciepła

Nieprawidłowe ustawienie ostrości może również prowadzić do nadmiernego wprowadzania ciepła, zwłaszcza gdy ostrość jest zbyt skoncentrowana na powierzchni materiału. W takim przypadku energia wiązki laserowej nie może być skutecznie rozproszona w głębokiej warstwie materiału, ale jest skoncentrowana na powierzchni, co powoduje nadmierne gromadzenie się ciepła w obszarach lokalnych.

Spowoduje to kilka problemów: Po pierwsze, strefa wpływu ciepła (HAZ) jest powiększona, a struktura materiału może ulec niekorzystnym zmianom, takim jak zgrubienie ziarna lub przemiana fazowa, co z kolei wpływa na właściwości mechaniczne materiału. Po drugie, nadmierne ciepło doprowadzone spowoduje odkształcenie termiczne przedmiotu obrabianego, co spowoduje zmniejszenie dokładności wymiarowej przedmiotu obrabianego, szczególnie w procesach produkcyjnych wymagających wysokiej precyzji i małych tolerancji, takich jak spawanie elementów elektronicznych i precyzyjnych instrumentów. Ponadto nadmierne ciepło może również powodować problemy, takie jak utlenianie powierzchni i spalanie materiału, co dodatkowo obniża jakość i estetykę spoiny. Dlatego też kontrolowanie ciepła doprowadzonego ma kluczowe znaczenie dla utrzymania integralności strukturalnej materiału i jakości spoiny.

Niespójna jakość spawania

Niewłaściwe ustawienie ostrości może prowadzić do niespójności jakości spawania, co stanowi poważny problem w rzeczywistej produkcji. Gdy ogniskowanie wiązki laserowej nie może być precyzyjnie wyrównane ze ścieżką spawania, szerokość, głębokość i morfologia spoiny mogą się znacznie różnić w przypadku tego samego przedmiotu obrabianego. Ta niespójność skutkuje nierównomiernymi właściwościami mechanicznymi spoiny, co wpływa na ogólną wytrzymałość i trwałość spoiny. Ponadto niespójność spoin może również wpływać na jakość wyglądu produktu, szczególnie w zastosowaniach wymagających wysokiej jakości wizualnej, takich jak produkcja elektroniki użytkowej i urządzeń medycznych, gdzie gładkość i jednorodność spoin mają kluczowe znaczenie. Niespójna jakość spawania może również zwiększać złożoność późniejszej obróbki, takiej jak konieczność dodatkowego szlifowania, naprawy i kontroli, zwiększając tym samym koszty produkcji i czas.

Obniżona wydajność

Nieprawidłowe ustawienia ostrości mogą znacznie zmniejszyć wydajność spawania. Gdy wiązka lasera nie może w pełni skupić się na krytycznym obszarze przedmiotu obrabianego, wskaźnik wykorzystania energii spada, a prędkość spawania maleje. Wraz ze zmniejszaniem się prędkości spawania i wydłużaniem cyklu produkcyjnego nie tylko zmniejsza to ogólną wydajność linii produkcyjnej, ale także zwiększa koszty produkcji na jednostkę czasu. Zwłaszcza w przypadku produkcji na dużą skalę zmniejszona wydajność może zaszkodzić zdolności produkcyjnej firmy i czasom dostaw, co może prowadzić do opóźnień w realizacji zamówień i zmniejszenia zadowolenia klientów. Ponadto wskaźniki przeróbek mogą wzrosnąć z powodu wad spawalniczych, które mogą wynikać z nieprawidłowych ustawień ostrości, co jeszcze bardziej zwiększa koszty produkcji i marnuje czas. Dlatego zapewnienie prawidłowych ustawień ostrości ma kluczowe znaczenie dla utrzymania wydajnego procesu produkcyjnego i kontrolowania kosztów produkcji.

Zoptymalizuj skupienie wiązki laserowej, aby uzyskać wysokiej jakości spawanie

Aby uzyskać wysokiej jakości rezultaty spawania podczas spawania laserowego, należy zoptymalizować wydajność ogniskowania wiązki laserowej. Optymalizacja ogniskowania wiązki laserowej obejmuje wiele aspektów technologii, w tym analizę wiązki, regulację parametrów procesu i zaawansowaną optykę adaptacyjną. Metody te uzupełniają się wzajemnie i pomagają zapewnić efektywne wykorzystanie energii wiązki laserowej, poprawiając tym samym jakość spawania i wydajność produkcji.

Analiza belki

Analiza wiązki jest pierwszym krokiem do optymalizacji wydajności ogniskowania wiązki laserowej. Mierząc i analizując szczegółowo kluczowe parametry wiązki laserowej, możesz uzyskać głębsze zrozumienie tego, jak wiązka laserowa zachowuje się podczas procesu spawania. Analiza wiązki zwykle obejmuje następujące ważne aspekty:

- Pomiar średnicy wiązki: Pomiar średnicy wiązki laserowej w różnych pozycjach może pomóc określić, jak wiązka laserowa jest skupiona po przejściu przez soczewkę. Mniejsza średnica wiązki oznacza zazwyczaj większą gęstość energii, co jest krytyczne dla uzyskania głębokiej penetracji i spawania o wysokiej precyzji.

- Pomiar położenia ogniska: Mierząc położenie ogniska wiązki laserowej, możesz upewnić się, że wiązka laserowa jest dokładnie skupiona na określonej części przedmiotu obrabianego. Precyzyjna kontrola położenia ogniska pomaga zoptymalizować głębokość spawania i jakość spoiny, unikając problemów, takich jak płytkie wtopienie lub nadmierne wprowadzanie ciepła.

- Analiza współczynnika M²: Współczynnik M² jest ważnym wskaźnikiem jakości wiązki laserowej, który odzwierciedla zdolność wiązki laserowej do ogniskowania. Analizując współczynnik M², można ocenić, czy wiązka laserowa ma dobrą wydajność ogniskowania. Niższy współczynnik M² ogólnie wskazuje, że wiązka laserowa jest lepszej jakości i można ją skuteczniej ogniskować, co poprawia dokładność i jakość spawania.

Analiza wiązki zapewnia naukową podstawę dla spawania laserowego, umożliwiając operatorom optymalizację regulacji w oparciu o konkretne potrzeby spawalnicze. Analiza wiązki przechodzącej przez wiązkę pozwala na identyfikację i rozwiązanie potencjalnych problemów, takich jak przesunięcie ogniska lub degradacja jakości wiązki, zapewniając, że wiązka laserowa jest zawsze w optymalnym stanie, co poprawia ogólną jakość spoiny.

Parametry procesu

Oprócz optymalizacji samej wiązki, prawidłowe ustawienie parametrów procesu spawania jest również ważnym czynnikiem zapewniającym efekt skupienia wiązki laserowej. Parametry procesu obejmują moc lasera, prędkość spawania, przepływ gazu osłonowego itp., które razem określają wkład energetyczny i wydajność transmisji wiązki laserowej. Poniżej przedstawiono kilka kluczowych punktów optymalizacji dla kluczowych parametrów procesu:

- Moc lasera: Moc lasera bezpośrednio wpływa na energię wejściową podczas spawania. Zbyt duża moc może prowadzić do nadmiernego ciepła wejściowego, powodując odkształcenie przedmiotu obrabianego lub wypalenie materiału; zbyt mała moc może prowadzić do niepełnego spawania lub płytkiej penetracji. Dlatego też dokładna regulacja mocy lasera jest kluczem do zapewnienia jakości spawania zgodnie z charakterystyką materiału i wymaganiami spawalniczymi.

- Prędkość spawania: Prędkość spawania jest ściśle związana z mocą lasera, która określa czas przebywania wiązki lasera na obrabianym przedmiocie. Mniejsza prędkość spawania może zwiększyć głębokość penetracji, ale może spowodować rozszerzenie strefy wpływu ciepła; większa prędkość pomaga zmniejszyć odkształcenia termiczne i poprawić wydajność produkcji. Najlepszy efekt spawania można uzyskać, równoważąc prędkość spawania i moc lasera.

- Przepływ gazu osłonowego: Podczas spawania laserowego użycie gazu osłonowego, takiego jak argon lub azot, może zapobiec utlenianiu i zanieczyszczeniu obszaru spawania. Regulacja przepływu gazu osłonowego jest niezbędna do utrzymania jakości spoiny. Zbyt wysoki lub zbyt niski przepływ gazu może mieć wpływ na formowanie i jakość spoiny, dlatego należy go dokładnie dostosować do wymagań materiału i procesu.

Dzięki optymalizacji parametrów procesu możliwe jest pełne wykorzystanie energii wiązki laserowej, co pozwala na redukcję wad spawalniczych, takich jak pory, pęknięcia i niepełne przetopienie, a także zwiększa wytrzymałość i spójność spoiny.

Parametry procesu

Optyka adaptacyjna to zaawansowana technologia regulacji optycznej, która może optymalizować położenie ogniska i kształt wiązki lasera w czasie rzeczywistym. Optyka adaptacyjna dynamicznie reguluje wiązkę lasera podczas procesu spawania, aby zapewnić, że wiązka lasera zawsze znajduje się w optymalnej pozycji ogniska, aby poradzić sobie z różnymi przedmiotami obrabianymi i warunkami spawania. Poniżej przedstawiono konkretne zastosowania optyki adaptacyjnej w spawaniu laserowym:

- Regulacja ostrości w czasie rzeczywistym: Optyka adaptacyjna może monitorować położenie ogniska wiązki laserowej w czasie rzeczywistym i dostosowywać je zgodnie z morfologią powierzchni przedmiotu obrabianego i ścieżką spawania. Ta dynamiczna możliwość regulacji umożliwia wiązce laserowej utrzymanie precyzyjnej ostrości podczas złożonych zadań spawalniczych, szczególnie w przypadku przedmiotów obrabianych o nieregularnych kształtach lub różnej grubości.

- Optymalizacja morfologii wiązki: Oprócz położenia ogniskowego technologia optyki adaptacyjnej może również regulować morfologię wiązki laserowej, np. zmieniając kształt plamki lub rozkład energii wiązki. Ta regulacja może pomóc zoptymalizować morfologię i jakość spoiny oraz zmniejszyć wady spawalnicze, szczególnie w spawaniu materiałów wielowarstwowych lub materiałów kompozytowych.

- Automatyczny system korekcji: Systemy optyki adaptacyjnej są zazwyczaj wyposażone w funkcje automatycznej korekcji, które mogą wykrywać i kompensować odchylenia wiązki spowodowane zmianami w komponentach optycznych lub środowisku. Funkcja ta zapewnia stabilność i spójność wiązki laserowej, utrzymując wysokiej jakości rezultaty spawania nawet w przypadku długotrwałego spawania lub złożonych warunków procesu.

Wprowadzenie technologii optyki adaptacyjnej znacznie poprawiło elastyczność i precyzję spawania laserowego, umożliwiając spawanie laserowe w celu dostosowania się do bardziej złożonych i zróżnicowanych scenariuszy zastosowań. Na przykład w produkcji samochodów technologia optyki adaptacyjnej może być stosowana do spawania elementów konstrukcyjnych nadwozia, a w przemyśle lotniczym może obsługiwać potrzeby spawania połączeń różnych materiałów i grubości. Dlatego optyka adaptacyjna nie tylko poprawia jakość spawania, ale także zwiększa wydajność produkcji i stabilność procesu.

Uwagi specyficzne dla aplikacji

Spawanie laserowe jest szeroko stosowane w wielu branżach, z których każda ma swoje specyficzne standardy i wyzwania dotyczące jakości spawania i wymagań dotyczących wiązki laserowej. Poniżej przedstawiono szczegółowe rozważania dotyczące różnych obszarów zastosowań:

Branża motoryzacyjna

W produkcji samochodów spawanie laserowe jest szeroko stosowane do łączenia karoserii, podwozi i części silnika. Części samochodowe mają zazwyczaj złożone kształty i surowe wymagania wytrzymałościowe, więc dokładność i niezawodność spawania laserowego są kluczowe.

- Pozycja ogniska i optymalizacja rozmiaru: Spawanie części samochodowych zwykle obejmuje różnorodne materiały i grubości. Prawidłowe ustawienie ogniska może zapewnić wytrzymałość i stabilność spoiny. Pozycja ogniska musi być precyzyjnie wyregulowana, aby spełnić wymagania połączenia różnych części. Mniejszy rozmiar ogniska może zapewnić spawanie o wysokiej precyzji, ale konieczne jest również zapewnienie, że głębokość i wytrzymałość spoiny spełniają normy bezpieczeństwa produkcji samochodowej.

- Wytrzymałość i estetyka spoiny: Spoiny części samochodowych muszą nie tylko mieć wystarczającą wytrzymałość, aby wytrzymać obciążenie robocze pojazdu, ale także spełniać wymagania estetyczne dotyczące wyglądu. Wysoka precyzja spawania laserowego pomaga zmniejszyć wady spawalnicze, takie jak odpryski i nierówne spoiny, poprawiając tym samym wygląd i jakość części samochodowych.

- Zgodność materiałów: Produkcja samochodów obejmuje łączenie wielu różnych materiałów, takich jak stal, aluminium i materiały kompozytowe. Spawanie laserowe może obsługiwać zadania spawalnicze tych różnych materiałów, ale położenie ogniska i rozmiar wiązki laserowej muszą być zoptymalizowane dla różnych materiałów, aby zapewnić wytrzymałość i trwałość spawanego połączenia.

Przemysł lotniczy

Przemysł lotniczy i kosmiczny ma niezwykle wysokie wymagania dotyczące jakości spawania, zwłaszcza w produkcji elementów konstrukcyjnych silników i kadłubów. Gdy w tej dziedzinie stosuje się spawanie laserowe, należy zwrócić szczególną uwagę na następujące kwestie:

- Precyzyjna kontrola ostrości: Komponenty lotnicze są często poddawane ekstremalnym warunkom środowiskowym, takim jak wysokie temperatury i wysokie ciśnienia. Dlatego ustawienie ostrości spawania laserowego musi być bardzo precyzyjne, aby zapewnić jakość i wytrzymałość strukturalną spoiny. Optymalizacja położenia i rozmiaru ogniska pomaga uniknąć wad spoiny, zapewniając tym samym bezpieczeństwo i niezawodność spawanego połączenia.

- Analiza wiązki i optyka adaptacyjna: W produkcji lotniczej często konieczne jest spawanie złożonych geometrii i materiałów o różnych grubościach. Zaawansowane technologie analizy wiązki i optyki adaptacyjnej mogą regulować ogniskowanie wiązki laserowej w czasie rzeczywistym, aby zapewnić optymalną wydajność podczas procesu spawania. Technologie te pomagają osiągnąć spawanie o wysokiej precyzji i zmniejszyć zagrożenia bezpieczeństwa lotu spowodowane wadami spawalniczymi.

- Kontrola materiałów i środowiska: Komponenty lotnicze często wykorzystują materiały o wysokiej wydajności, takie jak stopy tytanu i stopy wysokotemperaturowe. Spawanie tych materiałów wymaga specjalnych parametrów spawania laserowego i kontroli środowiska, aby zapewnić, że właściwości materiału nie zostaną naruszone podczas procesu spawania. Optymalizacja położenia ogniska i rozmiaru wiązki laserowej może zmniejszyć strefę wpływu ciepła i zapewnić integralność strukturalną materiału.

Produkcja elektroniki

W produkcji elektroniki spawanie laserowe jest głównie używane do łączenia małych komponentów, takich jak chipy, przewody i złącza. Ponieważ te komponenty są niezwykle wrażliwe na ciepło, spawanie laserowe wymaga szczególnej uwagi na następujące aspekty:

- Precyzyjne ustawienie ostrości: Części elektroniczne są bardzo małe, więc ustawienie ostrości wiązki laserowej musi być bardzo precyzyjne. Mały rozmiar ogniska może zapewnić wysoką gęstość energii, co pomaga uzyskać dokładne spawanie. Jednak kontrola ostrości musi być bardzo precyzyjna, aby uniknąć nadmiernego dopływu ciepła do małych części, co może spowodować uszkodzenie lub pogorszenie wydajności.

- Wysoka jakość wiązki: Spawanie w produkcji elektronicznej wymaga niezwykle wysokiej jednorodności i jakości spoin. Spawanie laserowe z wysoką jakością wiązki może zapewnić stabilne skupienie, a tym samym uzyskać wysokiej jakości spoiny. Optymalizacja jakości wiązki może zmniejszyć odkształcenia termiczne i wady połączeń spowodowane spawaniem oraz poprawić ogólną niezawodność produktów elektronicznych.

- Zarządzanie ciepłem: W produkcji elektronicznej ciepło generowane przez spawanie laserowe musi być ściśle kontrolowane, aby zapobiec przegrzaniu wrażliwych podzespołów elektronicznych. Ustawienie ostrości wiązki laserowej musi zapewnić precyzyjną kontrolę dopływu ciepła, aby chronić części przed uszkodzeniem spowodowanym przegrzaniem, zapewniając jednocześnie jędrność i stabilność spoiny.

Produkcja elektroniki

W produkcji urządzeń medycznych spawanie laserowe jest stosowane do łączenia materiałów o wysokiej precyzji, takich jak stal nierdzewna i stopy tytanu. Spawanie tych materiałów jest niezwykle wymagające i obejmuje następujące kluczowe zagadnienia:

- Precyzyjna pozycja ogniskowania i rozmiar: Urządzenia medyczne często obejmują komponenty o wysokiej precyzji, takie jak narzędzia chirurgiczne i implanty. Optymalizacja pozycji ogniskowania i rozmiaru wiązki laserowej ma kluczowe znaczenie dla zapewnienia dokładności i niezawodności spawanego połączenia. Mniejszy rozmiar ogniskowania pomaga uzyskać delikatne spawanie, zapewniając bezpieczeństwo i funkcjonalność urządzeń medycznych.

- Właściwości materiału: Urządzenia medyczne często wykorzystują stopy o wysokiej wydajności i stale nierdzewne, które mają bardzo surowe wymagania dotyczące spawania. Ustawienie ogniska wiązki laserowej musi uwzględniać przewodność cieplną i reaktywność cieplną materiału, aby uniknąć uszkodzeń termicznych i zmian strukturalnych podczas spawania.

- Wymagania higieniczne dla połączeń spawanych: Połączenia spawane wyrobów medycznych muszą spełniać surowe wymagania higieniczne i sterylne. Precyzyjna kontrola ogniska wiązki laserowej może zmniejszyć wady połączeń spawanych i zapewnić bezpieczeństwo i higienę produktu podczas użytkowania.

Podsumować

Ustawienie ostrości wiązki laserowej ma ogromny wpływ na jakość spawania. Prawidłowy dobór soczewek i regulacja średnicy wiązki, ogniskowej i jakości wiązki mogą znacznie poprawić głębokość, szerokość i spójność spoin, zmniejszając tym samym wady spawalnicze. Dzięki precyzyjnemu ustawieniu ostrości można nie tylko uzyskać głębszą penetrację i szersze spoiny, ale także poprawić jednorodność procesu spawania, zapewniając spójną jakość w każdym spawanym połączeniu. Ta spójność jest szczególnie ważna w zastosowaniach wymagających wysokich standardów, takich jak produkcja urządzeń lotniczych i medycznych.

Ponadto optymalizacja ustawień ogniskowania może skutecznie zmniejszyć wady spawalnicze, takie jak porowatość, pęknięcia i niepełne przetopienie. Precyzyjna kontrola ogniskowania wiązki laserowej może zmniejszyć rozmiar strefy wpływu ciepła i zmniejszyć odkształcenie termiczne, poprawiając tym samym stabilność jakości spawania. Jednocześnie dokładne ustawienia ogniskowania mogą pomóc uniknąć przegrzania i uszkodzenia materiału, zapewniając integralność i wytrzymałość spoin. Ta optymalizacja w procesie spawania nie tylko poprawia jakość spawania, ale także poprawia wydajność produkcji i obniża koszty produkcji.

W miarę postępu technologii laserowej, postępuje również technologia optymalizacji ogniskowania. Zaawansowana analiza wiązki, technologia optyki adaptacyjnej i ulepszenia parametrów procesu będą dalej promować stosowanie technologii spawania laserowego. W przyszłości technologia spawania laserowego będzie w stanie obsługiwać bardziej złożone zadania spawalnicze, spełniać potrzeby większej liczby branż i odgrywać coraz ważniejszą rolę w przemyśle wytwórczym. Ciągły rozwój technologii optymalizacji ogniskowania będzie promował innowacje i postęp w przemyśle spawalniczym, osiągając wyższą jakość i bardziej wydajną produkcję.

Uzyskaj rozwiązania laserowe

Wybór właściwego ustawienia ogniskowania wiązki laserowej jest kluczowy dla optymalizacji jakości spawania. Współpracując z niezawodnym dostawcą, możesz uzyskać zaawansowane wsparcie techniczne, profesjonalne porady i ciągłą obsługę. W AccTek Laser oferujemy szeroką gamę urządzeń do spawania laserowego dla różnych potrzeb przemysłowych. Nasi eksperci pomogą Ci zoptymalizować parametry ogniskowania, zapewnić stabilną jakość spoiny i zmaksymalizować wydajność produkcji. Oferujemy również zaawansowane funkcje, takie jak precyzyjna regulacja ogniskowania i inteligentne systemy monitorowania, aby zapewnić spójność i dokładność spawania. Ponadto nasz zespół techniczny zapewnia regularną konserwację sprzętu i wsparcie techniczne, aby zapewnić, że Twój sprzęt zawsze działa najlepiej. Współpracując z AccTek Laser, uzyskasz wydajną i stabilną jakość spawania, zmniejszysz ryzyko produkcyjne i zwiększysz konkurencyjność. Skontaktuj się z nami już teraz, aby dowiedzieć się więcej o naszych innowacyjnych rozwiązaniach spawalniczych, które pomogą Twojej firmie wystartować.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe