Zrozumienie mocy lasera

Czym jest moc lasera?

Jak moc lasera wpływa na proces cięcia

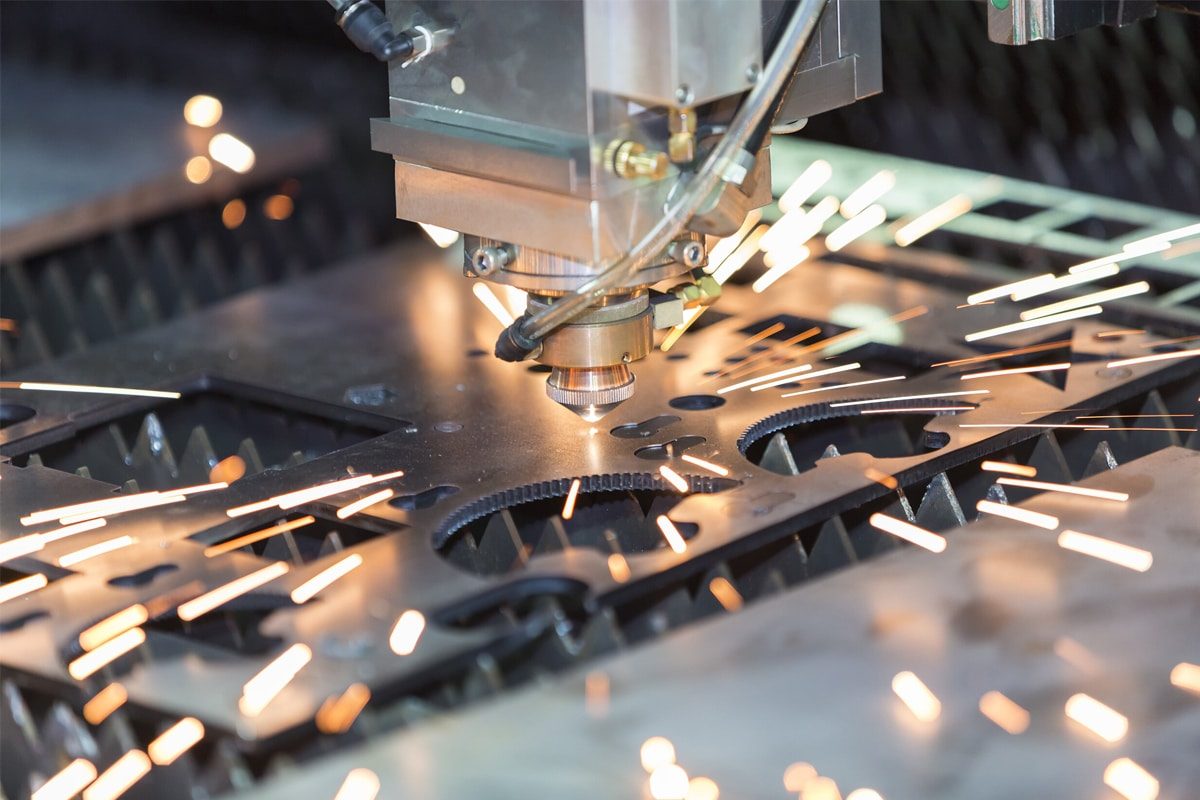

Moc lasera odgrywa kluczową rolę w procesie cięcia laserowego, wpływając na kilka istotnych aspektów:

- Prędkość cięcia: Większa moc lasera umożliwia szybsze cięcie. Dzieje się tak, ponieważ więcej energii jest dostępne do stopienia, odparowania lub spalenia materiału, co umożliwia szybsze cięcie. W przypadku zastosowań przemysłowych, w których wysoka wydajność ma kluczowe znaczenie, wybór wyższej mocy lasera może znacznie skrócić czas produkcji.

- Jakość krawędzi: Jakość krawędzi cięcia zależy od mocy lasera. Optymalne ustawienie mocy zapewnia gładką, czystą krawędź, minimalizując jednocześnie zadziory i zniekształcenia termiczne. Jednak zbyt wysoka moc może powodować przypalenia krawędzi, nadmierne topienie i szerszą strefę wpływu ciepła (HAZ), co może wpłynąć na jakość krawędzi.

- Penetracja materiału: Moc lasera określa zdolność cięcia materiałów o różnej grubości. Grubsze materiały wymagają większej mocy, aby zapewnić, że wiązka lasera może przeniknąć całą głębokość materiału. W przypadku cienkich materiałów niższe ustawienia mocy są często wystarczające i mogą zapobiec niepotrzebnemu gromadzeniu się ciepła i uszkodzeniu materiału.

- Szybkość usuwania materiału: Szybkość usuwania materiału zależy od mocy lasera. Większe moce skutkują większą szybkością usuwania materiału, co jest korzystne w przypadku grubszych materiałów, ale może skutkować nadmiernym stopieniem lub spaleniem cieńszych materiałów.

- Precyzja i szczegóły: W przypadku skomplikowanych projektów i drobnych szczegółów często lepszym wyborem są niższe moce lasera. Pozwala to na precyzyjną kontrolę wiązki lasera, zmniejsza ryzyko nadmiernego cięcia i zapewnia dokładne renderowanie szczegółowych cech.

- Efekty termiczne: Nadmierna moc lasera może powodować zauważalne efekty termiczne, takie jak odkształcenia lub odbarwienia, zwłaszcza w materiałach wrażliwych na ciepło. Prawidłowa kalibracja mocy może zminimalizować te niekorzystne efekty.

Rodzaje maszyn do cięcia laserowego

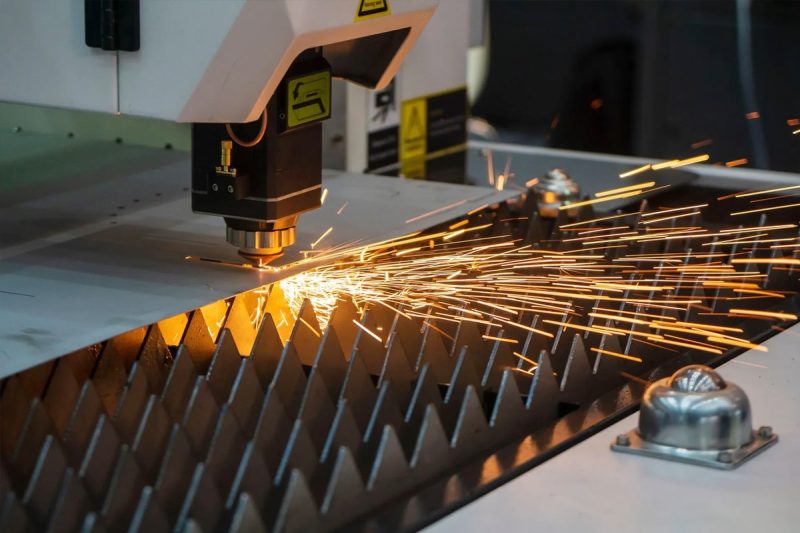

Maszyna do cięcia laserem światłowodowym

Główne cechy

- Długość fali: Zazwyczaj około 1,06 mikrona, co sprawia, że idealnie nadaje się do cięcia metali.

- Wydajność: Wysoka wydajność elektrooptyczna, zwykle wyższa niż w przypadku 30%, co przekłada się na niższe koszty eksploatacji i zużycie energii.

- Jakość wiązki: Doskonała jakość wiązki umożliwia dokładniejsze i dokładniejsze cięcie, szczególnie cienkich materiałów.

- Konserwacja: Ponieważ źródło laserowe nie posiada żadnych ruchomych części, wymagania konserwacyjne są niewielkie.

Aplikacje

- Materiał: Idealny do cięcia metali, w tym stali, stali nierdzewnej, aluminium, mosiądzu i miedzi.

- Grubość: Nadaje się do precyzyjnego cięcia materiałów cienkich i średnio grubych.

- Branże: Szeroko stosowane w przemyśle lotniczym, motoryzacyjnym, elektronicznym i metalurgicznym.

Zalety

- Prędkość: Szybsze cięcie w porównaniu do laserów CO₂ i Nd, szczególnie w przypadku cięcia cienkich materiałów.

- Precyzja: Wysoka precyzja i jakość krawędzi dzięki cienkiej wiązce.

- Wysoka sprawność elektrooptyczna: wyższa sprawność, co przekłada się na niższe zużycie energii i koszty eksploatacji.

- Opłacalność: Długa żywotność i niskie wymagania konserwacyjne.

Niedogodności

- Koszt początkowy: wyższa inwestycja początkowa w porównaniu do generatorów laserowych CO2.

- Ograniczenia materiałowe: Mniej skuteczny w przypadku materiałów niemetalowych, takich jak drewno i plastik.

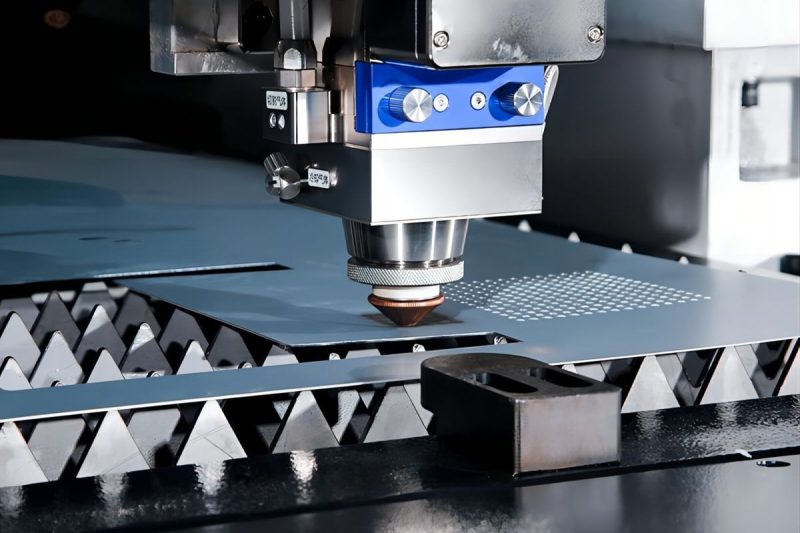

Maszyna do cięcia laserem CO2

Główne cechy

- Długość fali: około 10,6 mikrometra, idealna do cięcia szerokiej gamy materiałów, w tym niemetali.

- Wydajność: Wydajność elektryczna jest niższa w porównaniu do laserów światłowodowych.

- Jakość wiązki: Dobra jakość wiązki, odpowiednia do szerokiego zakresu zadań związanych z cięciem i grawerowaniem.

- Konserwacja: Wymaga regularnej konserwacji, w tym uzupełniania gazu i kalibracji lusterka.

Aplikacje

- Materiały: Możliwość cięcia szerokiej gamy materiałów, w tym metali, drewna, akrylu, szkła, tekstyliów i tworzyw sztucznych.

- Grubość: Skuteczna przy cięciu cienkich i grubych materiałów.

- Branże: Stosowane w przemyśle oznakowań, opakowań, stolarskim, motoryzacyjnym i tekstylnym.

Zalety

- Wszechstronność: Możliwość cięcia szerokiej gamy materiałów, oprócz metali.

- Koszt: Niższy koszt początkowy w porównaniu do laserów światłowodowych.

- Dostępność: Dojrzała technologia, dostępna w różnych modelach i konfiguracjach.

Niedogodności

- Prędkość: wolniejsza w porównaniu do laserów światłowodowych przy cięciu metali.

- Konserwacja: Wymagania konserwacyjne są wysokie, obejmują uzupełnianie paliwa i regularną regulację lusterek.

- Zużycie energii: Zużycie energii jest wysokie ze względu na niską sprawność elektryczną.

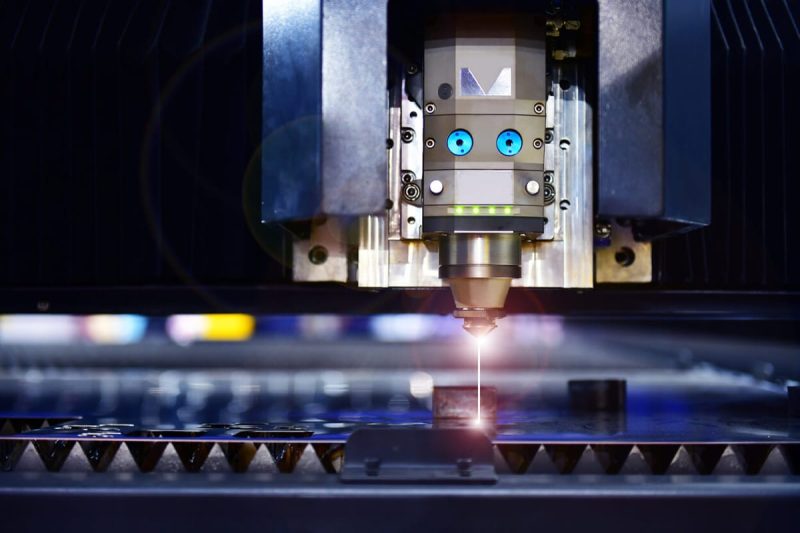

Maszyna do cięcia laserowego Nd

Główne cechy

- Długość fali: Około 1,064 mikrometra, podobna do laserów światłowodowych, odpowiednia do cięcia metalu.

- Tryby pracy: Możliwość pracy w trybie ciągłym (CW) i impulsowym, co zapewnia elastyczność w zastosowaniach związanych z cięciem i grawerowaniem.

- Jakość wiązki: Wysoka jakość wiązki umożliwiająca precyzyjne cięcie i wiercenie.

- Konserwacja: Zazwyczaj niskie wymagania konserwacyjne, solidna konstrukcja i długa żywotność.

Aplikacje

- Materiał: Nadaje się do cięcia metali, ceramiki i niektórych tworzyw sztucznych.

- Grubość: Nadaje się do precyzyjnego cięcia i wiercenia cienkich materiałów.

- Branże: powszechnie stosowane w przemyśle elektronicznym, produkcji urządzeń medycznych, jubilerskim i lotniczym.

Zalety

- Dokładność: Wysoka dokładność, możliwość odtwarzania drobnych szczegółów.

- Praca impulsowa: Możliwość pracy impulsowej, idealna do wiercenia i precyzyjnego grawerowania.

- Zgodność materiałowa: Skuteczny w przypadku szerokiej gamy materiałów, w tym twardych i kruchych.

Niedogodności

- Prędkość: Niższe prędkości cięcia w porównaniu do generatorów laserów światłowodowych.

- Koszt: Wyższy koszt początkowy i niższa wydajność w porównaniu z laserami CO2.

- Wymagania dotyczące chłodzenia: Wymaga wydajnego systemu chłodzenia w celu zarządzania odprowadzaniem ciepła.

Czynniki wpływające na moc lasera

typ materiału

Metale

- Stal: Ze względu na wysoką temperaturę topnienia, zazwyczaj wymaga większej mocy lasera. Stal miękka, stal nierdzewna i inne stopy stali mogą mieć różne wymagania dotyczące mocy.

- Aluminium: Ze względu na wysoki współczynnik odbicia i przewodność cieplną, wymaga dużej mocy lasera.

- Miedź i mosiądz: Materiały te są wysoce odblaskowe i przewodzące, dlatego do wydajnego cięcia wymagają wyższych poziomów mocy lub specjalistycznych generatorów laserowych, np. generatorów laserów światłowodowych.

Niemetale

- Tworzywa sztuczne i akryle: Generalnie wymagają mniejszej mocy niż metale. Wymagana moc może się różnić w zależności od rodzaju i grubości tworzywa sztucznego.

- Drewno: Wymagana jest umiarkowana moc, jednak wymagana moc może się znacznie różnić w zależności od rodzaju drewna i jego wilgotności.

- Tkanina i papier: Ponieważ materiały te są cienkie i łatwopalne, do ich cięcia potrzebna jest mniejsza moc.

Grubość materiału

Grubość materiału jest wprost proporcjonalna do wymaganej mocy lasera. Grubsze materiały wymagają większej mocy do cięcia, ponieważ laser musi wnikać głębiej i usuwać więcej materiału.

- Materiały cienkie (≤ 1 mm): Niższe poziomy mocy są wystarczające. Niższe moce umożliwiają wysoką precyzję i drobne szczegóły.

- Średnia grubość (1-5 mm): Wymagane są średnie poziomy mocy. Dokładna wymagana moc zależy od rodzaju materiału i pożądanej prędkości cięcia.

- Materiały grube (> 5 mm): Wymagana jest duża moc, aby zapewnić całkowitą penetrację i wydajne cięcie. W przypadku materiałów o ekstremalnie dużej grubości może być wymagane podejście wieloprzebiegowe lub specjalistyczny generator laserowy o dużej mocy.

Wymagania dotyczące prędkości cięcia

Pożądana prędkość cięcia znacząco wpływa na wybór mocy lasera. Im szybsza prędkość cięcia, tym wyższa moc jest zazwyczaj wymagana do utrzymania jakości cięcia i zapobiegania niepełnym cięciom lub nadmiernym zadziorom.

- Cięcie z dużą prędkością: W przypadku zastosowań, w których prędkość ma kluczowe znaczenie, takich jak produkcja masowa, wymagane są większe moce lasera. Większa moc zapewnia, że laser może szybko ciąć materiał bez utraty jakości.

- Cięcie ze średnią prędkością: W scenariuszach, w których prędkość cięcia nie jest tak ważna, można użyć średnich ustawień mocy. Często ma to miejsce w przypadku produkcji małoseryjnej lub produkcji niestandardowej.

- Cięcie z niską prędkością: Do bardzo szczegółowych lub złożonych cięć można używać niższych prędkości cięcia i niższych ustawień mocy. Pozwala to na większą precyzję i kontrolę.

Wymagana jakość cięcia

Wymagana jakość cięcia będzie miała również wpływ na ustawienie mocy lasera. Różne zastosowania mają różne standardy jakości krawędzi, dokładności i wykończenia.

- Cięcie wysokiej jakości: W przypadku zastosowań wymagających gładkich krawędzi, wysokiej jakości i minimalnej obróbki końcowej zwykle wymagane są większe moce lasera i wolniejsze prędkości cięcia. Zapewnia to czyste cięcie z minimalną ilością żużlu i zadziorów.

- Cięcie o standardowej jakości: W przypadku zastosowań, w których dopuszczalne są drobne niedoskonałości, wystarczające są średnie poziomy mocy. Często ma to miejsce w przypadku zastosowań przemysłowych, w których prędkość ma pierwszeństwo przed jakością estetyczną.

- Cięcie zgrubne: Gdy priorytetem jest prędkość, a nie jakość krawędzi, można zastosować większe moce i szybsze prędkości cięcia. To podejście jest często stosowane na wstępnych etapach cięcia lub w przypadku materiałów, które będą poddawane dalszej obróbce.

Złożoność projektu

Złożoność projektu lub wzoru do wycięcia ma również wpływ na wymaganą moc lasera. Skomplikowane i szczegółowe projekty wymagają zazwyczaj bardziej precyzyjnej kontroli lasera, co ma wpływ na ustawienie mocy.

- Złożone projekty: Złożone wzory z ostrymi kątami, małymi otworami i szczegółowymi cechami wymagają precyzyjnej kontroli mocy lasera. Niższe ustawienia mocy w połączeniu z wolniejszymi prędkościami pomagają osiągnąć wysoką precyzję i uniknąć przegrzania lub deformacji materiału.

- Średnie projekty: Projekty o średniej złożoności można wycinać przy użyciu zrównoważonych ustawień mocy. Projekty te mogą obejmować krzywe i różne grubości linii, ale nie wymagają ekstremalnej precyzji.

- Proste wzory: Proste cięcia z minimalną ilością szczegółów, takie jak proste kształty i proste linie, można wykonywać przy wyższych ustawieniach mocy i większej prędkości.

Zakresy mocy lasera dla różnych materiałów

Metale

stal miękka

- Cienka blacha (do 3 mm grubości): 1000-2000 watów

- Średnia grubość (3-6 mm): 2000-4000 watów

- Gruba płyta (6-12 mm): 4000-8000 watów

- Płyta o bardzo dużej grubości (ponad 12 mm grubości): 8000–12000 watów

Stal nierdzewna

- Cienka blacha (do 2 mm grubości): 1000-2000 watów

- Średnia grubość (2-5 mm): 2000-4000 watów

- Gruba płyta (5-10 mm): 4000-6000 watów

- Płyta o bardzo dużej grubości (ponad 10 mm grubości): 6000–12000 watów

Aluminium

- Cienka blacha (do 2 mm grubości): 1000-2000 watów

- Średnia grubość (2-6 mm): 2000-4000 watów

- Gruba płyta (6-10 mm): 4000-8000 watów

- Płyta o bardzo dużej grubości (ponad 10 mm): 8000–12000 watów

Miedź i mosiądz

- Cienka blacha (do 1 mm grubości): 1000-2000 watów

- Średnio grube (1-3 mm): 2000-4000 watów

- Gruba płyta (3-6 mm): 4000-6000 watów

- Płyta o bardzo dużej grubości (ponad 6 mm): 6000–8000 watów

Niemetale

Tworzywa sztuczne (np. poliwęglan, polipropylen, PVC)

- Cienkie arkusze (do 2 mm grubości): 25-40 W

- Średnia grubość (2-5 mm): 40-100 W

- Grube arkusze (5-10 mm): 100-150 watów

- Arkusze o bardzo dużej grubości (ponad 10 mm grubości): 200-600 W

Akryl

- Cienkie arkusze (do 2 mm grubości): 60-100 W

- Średnia grubość (2-5 mm): 100-200 watów

- Grube arkusze (5-10 mm): 200-400 watów

- Arkusze o bardzo dużej grubości (ponad 10 mm grubości): 400-600 W

Drewno (np. sklejka, MDF, drewno liściaste)

- Cienkie arkusze (do 3 mm grubości): 100-150 W

- Średnia grubość (3-6 mm): 150-300 watów

- Grube arkusze (6-12 12 mm): 300-500 W

- Arkusze o bardzo dużej grubości (ponad 12 mm): 500-600 watów

Tekstylia i skóra

- Cienka i średnia grubość: 60-150 W

- Materiały grube: 150-300 watów

Kompozyty

Polimer wzmocniony włóknem węglowym (CFRP)

- Cienkie arkusze (do 1 mm grubości): 100-200 W

- Średnia grubość (1-3 mm): 200-400 W

- Gruba blacha (3-6 mm): 400-600 watów

Polimer wzmocniony włóknem szklanym (GFRP)

- Cienkie arkusze (do 1 mm grubości): 100-200 W

- Średnia grubość (1-3 mm): 200-400 W

- Gruba blacha (3-6 mm): 400-600 watów

Inne kompozyty (np. Kevlar, kompozyty borowe)

- Cienkie arkusze (do 1 mm grubości): 100-200 W

- Średnia grubość (1-3 mm): 200-400 W

- Gruba blacha (3-6 mm): 400-600 watów

Metody określania mocy lasera

Tabele zgodności materiałów

Tabele kompatybilności materiałowej stanowią cenne źródło informacji, które zawiera ogólne wskazówki dotyczące ustawień mocy lasera wymaganych w przypadku różnych materiałów.

- Cel: Wykresy te pomagają użytkownikom szybko zidentyfikować ustawienia mocy początkowej dla różnych materiałów, w zależności od ich rodzaju i grubości.

- Struktura: Tabele zgodności zazwyczaj wymieniają materiały w jednej kolumnie, po której następują zalecane ustawienia mocy, prędkości cięcia i inne istotne parametry.

- Źródła: Wykresy te można znaleźć w instrukcjach obsługi, oprogramowaniu do cięcia laserowego i na stronach internetowych producentów.

Zalety

- Krótki przewodnik: zapewnia natychmiastowe wskazówki bez konieczności przeprowadzania rozległych obliczeń i eksperymentów.

- Ustawienia standardowe: Zapewnia standardowe ustawienia zasilania w oparciu o najlepsze praktyki branżowe.

Niedogodności

- Informacje ogólne: Dane te mogą nie uwzględniać szczególnych różnic w jakości materiałów lub warunkach środowiskowych.

- Tylko punkt początkowy: Powinien on służyć jako punkt odniesienia do dalszych korekt i optymalizacji.

Badania materiałów

Testowanie materiałów polega na przeprowadzaniu rzeczywistych testów w celu precyzyjnego dostrojenia ustawień mocy lasera do konkretnych materiałów i zastosowań.

- Konfiguracja początkowa: Zacznij od zalecanych ustawień, które znajdziesz w tabeli zgodności materiałów lub przewodniku producenta.

- Regulacja przyrostowa: stopniowo dostosowuj moc lasera, prędkość i inne parametry, monitorując jednocześnie rezultaty.

- Ocena: Oceń jakość cięcia, gładkość krawędzi i wszelkie oznaki degradacji lub przegrzania materiału.

Zalety

- Dokładność: umożliwia precyzyjną kalibrację w oparciu o określone właściwości materiału i wymagania dotyczące cięcia.

- Optymalizacja: umożliwia precyzyjną regulację w celu uzyskania optymalnej wydajności cięcia, zwiększając efektywność i jakość.

Niedogodności

- Czasochłonne: Wymaga czasu i zasobów, aby przeprowadzić wiele testów i ocen.

- Odpady materiałowe: Są związane ze zużyciem pewnych materiałów w trakcie testów.

Zalecenia producenta

Kluczową metodą określenia odpowiedniej mocy cięcia laserowego jest stosowanie się do zaleceń producenta.

- Źródło: Zalecenia można znaleźć w instrukcjach obsługi, dokumentach pomocy technicznej i oficjalnych komunikatach producentów maszyn do cięcia laserowego.

- Treść: Tego typu przewodniki zazwyczaj zawierają szczegółowe informacje na temat ustawień mocy, prędkości cięcia i innych parametrów, opracowane na podstawie obszernych testów i rzeczywistych zastosowań.

Zalety

- Niezawodność: Zalecenia producenta opierają się na kompleksowych testach i są dostosowane do konkretnych możliwości danej maszyny do cięcia laserowego.

- Wsparcie: Producent oferuje wsparcie techniczne w przypadku jakichkolwiek pytań lub wątpliwości.

Niedogodności

- Zalecenia ogólne: Choć zalecenia te są wiarygodne, może zaistnieć konieczność ich dopracowania w zależności od konkretnych przypadków użycia i warunków materiałowych.

- Zależność: Nadmierne poleganie na zaleceniach producenta może ograniczyć możliwość wyboru zoptymalizowanych ustawień dla unikalnych zastosowań.

Praktyczne uwagi dotyczące wyboru mocy cięcia laserowego

Specyfikacje maszyny

Maksymalna i minimalna moc wyjściowa

- Zakres: Upewnij się, że Twoja maszyna może obsługiwać ustawienia mocy wymagane dla Twojego materiału. Lasery światłowodowe zwykle mają moc od 1000 do 12 000 watów (dla metali), podczas gdy lasery CO2 mają moc od 60 do 600 watów (dla niemetali).

- Elastyczność: Maszyny o szerokim zakresie mocy zapewniają większą elastyczność cięcia różnych materiałów o różnych grubościach.

Jakość wiązki

- Rozmiar ogniska: Jakość wiązki laserowej wpływa na dokładność cięcia. Wysoka jakość wiązki i mniejszy rozmiar ogniskowej umożliwiają dokładniejsze, bardziej precyzyjne cięcia.

- Stabilność: Stała jakość wiązki gwarantuje równomierne cięcia i zmniejsza potrzebę częstych regulacji.

Prędkość cięcia i przyspieszenie

- Osiągalna prędkość: Większa moc lasera pozwala na szybsze cięcie, ale podzespoły mechaniczne maszyny muszą obsługiwać te prędkości bez uszczerbku dla dokładności.

- Przyspieszenie: Maszyna dysponująca dużym przyspieszeniem może radzić sobie z szybkimi zmianami kierunku cięcia, co pozwala na realizację złożonych projektów.

System sterowania

- Oprogramowanie: Zaawansowane oprogramowanie sterujące umożliwia optymalizację ścieżek cięcia i ustawień mocy, co przekłada się na poprawę wydajności i jakości.

- Integracja: Upewnij się, że system sterowania można płynnie zintegrować z pozostałym sprzętem produkcyjnym i oprogramowaniem, aby uprościć obsługę.

Koszt i efektywność energetyczna

Koszty operacyjne

- Pobór mocy: Wyższe ustawienia mocy lasera zużywają więcej prądu. Oceń zapotrzebowanie na energię i koszty operacyjne związane z różnymi poziomami mocy.

- Gaz pomocniczy: Rodzaj i ilość użytego gazu pomocniczego (np. tlen, azot, sprężone powietrze) może mieć wpływ na całkowity koszt. Wyższe ustawienia mocy mogą wymagać więcej gazu pomocniczego, aby utrzymać jakość cięcia. Jeśli chcesz dowiedzieć się więcej o gazach pomocniczych, sprawdź „Wpływ doboru gazu pomocniczego na cięcie laserowe” artykuł.

Inwestycja początkowa kontra oszczędności długoterminowe

- Koszt początkowy: Maszyna do cięcia laserowego o większej mocy wymaga zazwyczaj wyższej początkowej inwestycji. Może jednak zapewnić długoterminowe oszczędności poprzez zwiększenie prędkości cięcia i wydajności.

- Wzrost wydajności: Mocniejszy laser może skrócić czas cięcia i zwiększyć przepustowość produkcji, co pozwala zaoszczędzić na kosztach pracy i eksploatacji.

Efektywności energetycznej

- Wydajność lasera: Generatory laserów światłowodowych są generalnie bardziej energooszczędne niż generatory laserów CO2. Wybierając ustawienie mocy, należy wziąć pod uwagę wydajność energetyczną typu generatora laserowego.

- Układ chłodzenia: Wydajny układ chłodzenia może zmniejszyć zużycie energii i wydłużyć żywotność generatora laserowego.

Konserwacja i przestoje

Rutynowa konserwacja

- Częstotliwość: Wyższe ustawienia mocy przyspieszają zużycie podzespołów maszyny. Utwórz regularny harmonogram konserwacji, aby sprawdzać i wymieniać części w razie potrzeby.

- Części: Kluczowe elementy, takie jak soczewki, lustra i dysze, wymagają częstego czyszczenia i wymiany w celu utrzymania optymalnej wydajności.

Zarządzanie przestojem

- Planowane przestoje: Zaplanuj prace konserwacyjne podczas planowanych przestojów, aby zminimalizować zakłócenia w produkcji.

- Konserwacja zapobiegawcza: Wdrożenie strategii konserwacji zapobiegawczej w celu identyfikacji i rozwiązania potencjalnych problemów zanim doprowadzą one do awarii maszyny.

Wsparcie producenta

- Umowy serwisowe: Rozważ umowy serwisowe i pakiety wsparcia oferowane przez producentów. Mogą one zapewnić spokój ducha i zmniejszyć ryzyko przedłużonego przestoju.

- Pomoc techniczna: Zapewnij dostęp do wsparcia technicznego w celu rozwiązywania problemów i optymalizacji wydajności maszyny.

Rozwiązywanie problemów z mocą lasera

Nie tnij wystarczająco głęboko

Niewystarczająca moc

- Przyczyna: Ustawienie mocy lasera może być zbyt niskie, aby przeciąć materiał.

- Rozwiązanie: Stopniowo zwiększaj moc lasera i wykonuj cięcia testowe, aż do osiągnięcia pożądanej głębokości. Upewnij się, że poziom mocy mieści się w bezpiecznym zakresie roboczym urządzenia.

Zbyt wysoka prędkość cięcia

- Przyczyna: Prędkość cięcia może być zbyt duża, co uniemożliwia laserowi pełne przebicie się przez materiał.

- Rozwiązanie: Zmniejsz prędkość cięcia, aby umożliwić skupienie większej ilości energii na materiale. Zrównoważ ustawienia prędkości i mocy, aby zoptymalizować głębokość cięcia.

Nie udało się skupić

- Przyczyna: Wiązka lasera może nie być odpowiednio skupiona na powierzchni materiału, co zmniejsza wydajność cięcia.

- Rozwiązanie: Dostosuj wysokość ogniskowania, aby zapewnić, że wiązka lasera jest prawidłowo skupiona na materiale. Użyj narzędzia do ogniskowania maszyny lub dostosuj ręcznie, jeśli to konieczne.

Grubość materiału

- Przyczyna: Materiał może być grubszy niż oczekiwano, co może wymagać większej mocy lub kilku przejść.

- Rozwiązanie: Sprawdź grubość materiału i odpowiednio dostosuj ustawienie mocy. W przypadku bardzo grubych materiałów rozważ wielokrotne przejścia lub użycie lasera o większej mocy.

Nadmierne spalanie lub topienie

Nadmierna moc

- Przyczyna: Ustawienie mocy lasera może być zbyt wysokie w stosunku do ciętego materiału.

- Rozwiązanie: Stopniowo zmniejszaj moc lasera, aż do zminimalizowania spalania lub topienia. Upewnij się, że ustawienie mocy jest odpowiednie dla materiału.

Niska prędkość cięcia

- Przyczyna: Prędkość cięcia może być zbyt niska, co może powodować nadmierne gromadzenie się ciepła i oparzenia.

- Rozwiązanie: Zwiększ prędkość cięcia, aby skrócić czas narażenia na ciepło. Znajdź właściwą równowagę między prędkością a mocą, aby uzyskać czyste cięcie bez przypalenia.

Nieprawidłowy fokus

- Przyczyna: Ognisko lasera może być zbyt skoncentrowane, powodując przegrzanie małego obszaru.

- Rozwiązanie: Dostosuj wysokość ogniskowania, aby energia lasera była bardziej równomiernie rozłożona na obszarze cięcia. Upewnij się, że wiązka jest prawidłowo wyrównana i skupiona.

Wrażliwość materiału

- Przyczyna: Niektóre materiały są bardziej wrażliwe na ciepło i mają tendencję do palenia się lub topienia.

- Rozwiązanie: Używaj materiałów o lepszej tolerancji na ciepło, kiedy tylko jest to możliwe. Rozważ również użycie gazu wspomagającego, takiego jak azot, który może pomóc w zmniejszeniu spalania poprzez wypieranie tlenu wokół obszaru cięcia.

Niespójne rezultaty cięcia

Zmienna moc wyjściowa

- Przyczyna: Moc wyjściowa generatora laserowego może ulegać wahaniom, co może skutkować nierównomierną wydajnością cięcia.

- Rozwiązanie: Sprawdź generator laserowy pod kątem problemów ze stabilnością i upewnij się, że działa prawidłowo. Regularna konserwacja i kalibracja mogą pomóc utrzymać stałą moc wyjściową.

Różnice materiałowe

- Przyczyna: Różnice we właściwościach materiału, np. grubości lub składzie, mogą powodować nierównomierne cięcie.

- Rozwiązanie: Użyj wysokiej jakości, jednolitych materiałów, aby zapewnić spójność materiału. Wykonaj cięcia testowe na różnych partiach materiału, aby dostosować ustawienia w razie potrzeby.

Nieprawidłowa kalibracja maszyny

- Przyczyna: Maszyna może być nieprawidłowo skalibrowana, co może mieć wpływ na dokładność i spójność cięcia.

- Rozwiązanie: Regularnie kalibruj maszynę do cięcia laserowego zgodnie z wytycznymi producenta. Sprawdź, czy nie występują problemy mechaniczne lub niewspółosiowości, które mogą mieć wpływ na wydajność cięcia.

Brudna lub uszkodzona optyka

- Przyczyna: Zabrudzona lub uszkodzona optyka może rozpraszać wiązkę lasera, co może skutkować niejednolitymi efektami cięcia.

- Rozwiązanie: Regularnie czyść optykę i sprawdzaj, czy nie jest uszkodzona. Wymień wszystkie uszkodzone elementy, aby zapewnić optymalną jakość i spójność wiązki.

Czynniki środowiskowe

- Przyczyna: Zmiany temperatury otoczenia, wilgotności lub przepływu powietrza mogą mieć wpływ na proces cięcia.

- Rozwiązanie: Utrzymuj kontrolowane środowisko dla swojej maszyny do cięcia laserowego. Zapewnij stałe poziomy temperatury i wilgotności, aby zmniejszyć wpływ czynników środowiskowych na proces cięcia.

Streszczenie

Uzyskaj rozwiązania w zakresie cięcia laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.