Jak poprawić jakość cięcia laserowego?

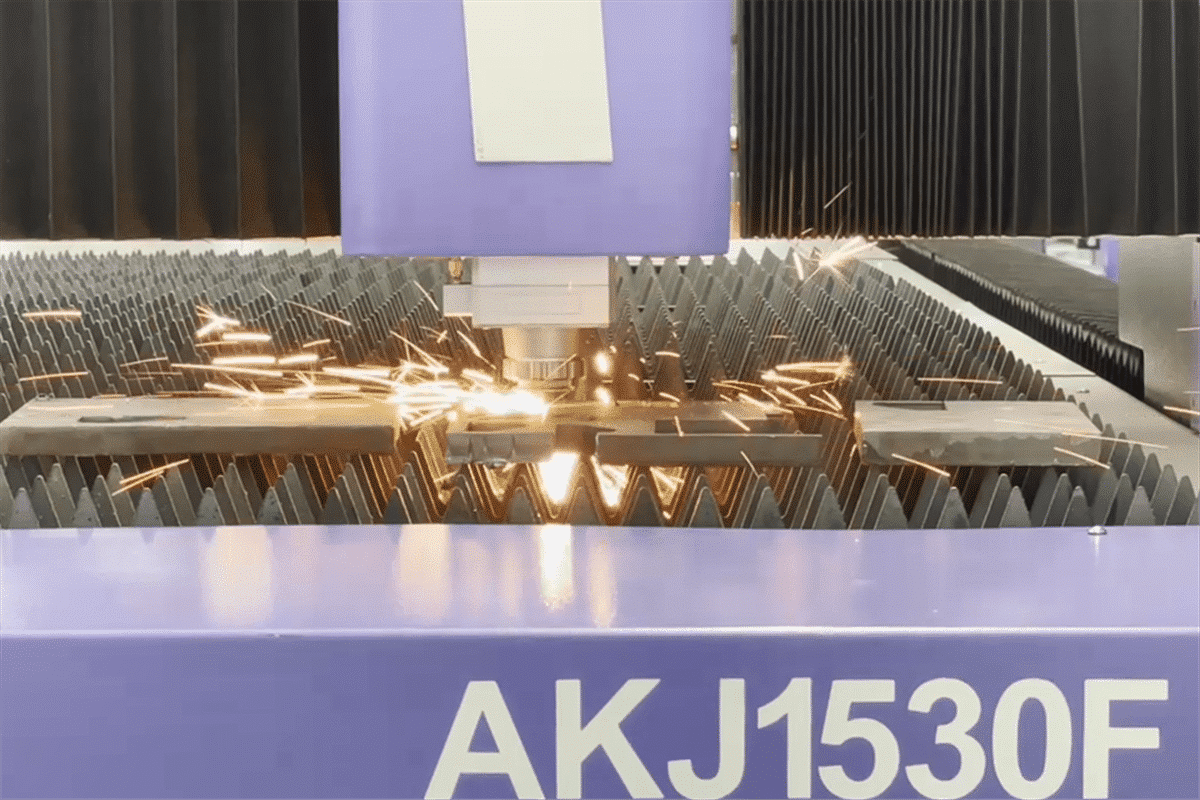

Maszyna tnąca laserem jest coraz bardziej popularny w przemyśle ze względu na wysoką precyzję, dobrą jakość powierzchni, niski poziom hałasu podczas obróbki i dużą prędkość cięcia. Podstawową zasadą cięcia laserowego jest interakcja między laserem a materią. Oddziaływanie to obejmuje wiele zjawisk, takich jak absorpcja, odbicie, załamanie, konwersja energii i przepuszczanie materiału do światła lasera, a także stan materiału i skład otaczającego gazu. Ta seria procesów sprawia, że czynniki wpływające na jakość cięcia laserowego są bardzo skomplikowane.

Oprócz przetwarzanych materiałów, inne czynniki wpływające na jakość cięcia laserowego to charakterystyka wiązki, prędkość cięcia, moc lasera, wysokość dyszy, położenie ogniska, gaz pomocniczy itp. Jak więc poprawić jakość cięcia laserowego, jest to problem, który należy rozpatrywać kompleksowo.

Spis treści

Odpowiedni materiał arkusza może poprawić jakość cięcia laserowego

Różne materiały mają na nie różny wpływ. To, czy jakikolwiek materiał nadaje się do cięcia laserowego, zależy od interakcji materiału z długością fali i energią lasera. Różne materiały dają różne możliwości cięcia, prędkości cięcia i jakości cięcia. Dlatego też, aby poprawić jakość cięcia laserowego, przy doborze blach należy zwrócić uwagę na następujące czynniki.

Grubość arkusza

Ta sama maszyna do cięcia laserowego może osiągnąć różne efekty cięcia podczas cięcia materiałów o różnych grubościach. Każda maszyna ma maksymalną grubość cięcia, normalną grubość cięcia i wysoką prędkość cięcia. Tylko upewniając się, że grubość blachy mieści się w rozsądnym zakresie, w jakim maszyna do cięcia laserowego może ciąć, można uzyskać wyższą jakość cięcia. I odwrotnie, gdy materiał przekroczy odpowiednią grubość cięcia, jakość cięcia ulegnie pogorszeniu.

Typ arkusza

Kiedy to samo maszyna tnąca laserem tnie różne materiały o tej samej grubości, uzyskany efekt cięcia jest inny. Na przykład, gdy ta sama maszyna do cięcia laserowego o mocy 2000 W tnie stal węglową o grubości 10 mm, nie tylko jakość cięcia jest wysoka, ale także duża prędkość cięcia. Jednakże w przypadku cięcia stali nierdzewnej o grubości 10 mm pojawią się problemy, takie jak zadziory i żużel. Dlatego chcąc uzyskać wysokiej jakości efekty cięcia laserem należy zadbać o to, aby rodzaj materiału odpowiadał mocy wycinarki laserowej.

Jakość arkusza

Rdza, powłoka, malowanie itp. na powierzchni materiału zwykle mają negatywny wpływ na cięcie laserowe. W tej chwili, jeśli chcesz poprawić jakość cięcia laserowego, musisz najpierw wyczyścić powierzchnię materiału, a następnie wyciąć powierzchnię po oczyszczeniu. Płaska i gładka powierzchnia materiału przyczyni się do lepszej jakości cięcia.

Wysokiej jakości maszyna do cięcia laserowego może poprawić jakość cięcia laserowego

Wycinarka laserowa służy jako narzędzie do cięcia płyt, a jej jakość będzie bezpośrednio wpływać na jakość cięcia przedmiotu obrabianego. Maszyny zmontowane z wysokiej klasy komponentów mają nie tylko wyższą jakość cięcia, ale także większą prędkość cięcia i dłuższą żywotność. Jeśli użytkownicy chcą poprawić jakość cięcia laserowego, muszą wybrać wysokiej jakości maszynę i wyposażyć ją w części pasujące do wycinanego materiału.

generator laserowy

Generator laserowy jest „sercem” maszyny do cięcia laserowego, a jakość generatora laserowego w pewnym stopniu wpłynie na ostateczną jakość cięcia laserowego. Na rynku istnieje wiele godnych zaufania marek generatorów laserowych, takich jak IPG, Raycus, Max, JPT itp. Wybierając maszynę do cięcia laserowego, należy wybrać generator laserowy o stabilnej wydajności i długiej żywotności, aby lepiej kontrolować jakość cięcia laserowego.

Moc lasera

Moc lasera reprezentuje zdolność cięcia maszyny do cięcia laserowego, a im wyższa moc lasera zwykle oznacza, tym silniejsza jest zdolność cięcia maszyny. Materiały o tej samej grubości, ale różnych typów, mogą wymagać różnych mocy lasera do skutecznego cięcia. Nawet w przypadku tego samego materiału metalowego różne grubości wymagają różnych mocy lasera. Na przykład maszyna do cięcia laserowego o mocy 2000 W może ciąć stal węglową o grubości 14 mm i stal nierdzewną o grubości 6 mm, a w przypadku cięcia stali nierdzewnej o grubości 14 mm należy wybrać maszynę do cięcia laserowego o mocy 6000 W, aby uzyskać lepszą jakość cięcia. Właściwa moc lasera może nie tylko pomóc użytkownikom zaoszczędzić koszty, ale także zapewnić wyższą jakość cięcia.

Dysza

Rolą dyszy jest kontrola obszaru wtrysku gazu pomocniczego w celu kontroli jakości cięcia laserowego. Tak więc struktura, rozmiar i wysokość dyszy będą miały wpływ na ostateczną jakość cięcia. Różne grubości cięcia są odpowiednie dla różnych średnic dyszy. Na przykład dysza Φ1,2 nadaje się do blachy ze stali nierdzewnej o grubości 1-6 mm. Dysza Φ2.0 jest odpowiednia do płyty ze stali nierdzewnej o grubości 6-10 mm. Jeśli część dyszy jest uszkodzona, spowoduje to nierówny przepływ powietrza i wpłynie na jakość cięcia. Dlatego konieczne jest zwrócenie uwagi na jakość dyszy, aw przypadku jej uszkodzenia należy wymienić dyszę na czas.

Właściwa obsługa maszyny poprawia jakość cięcia laserem

Na jakość cięcia laserem wpływa wiele czynników, wśród których ważną rolę w poprawie jakości cięcia odgrywa prawidłowa praca maszyny. Czynności te obejmują przygotowanie do cięcia wstępnego i ustawienie parametrów podczas cięcia. Użytkownicy muszą analizować w zależności od konkretnej sytuacji cięcia, dostosowywać parametry i sprawdzać części maszyny, aby osiągnąć najlepszą jakość cięcia laserowego.

Mocowanie materiału

Podczas umieszczania płyty należy sprawdzić poziom obrabiarki oraz czy płyta stalowa jest płaska. Upewnij się, że płyta nie jest przechylona na powierzchni roboczej i że nie ma innych przeszkód.

Szkolenie operatorów

Po otrzymaniu maszyny do cięcia laserowego użytkownik powinien najpierw uważnie przeczytać instrukcję obsługi maszyny, aby zrozumieć normalny proces obsługi maszyny. W razie potrzeby odpowiednich operatorów można profesjonalnie przeszkolić przed rozpoczęciem obsługi maszyny. Podczas szkoleń operatorzy uczą się, jak prawidłowo ustawiać, obsługiwać i konserwować sprzęt. Dzięki szkoleniom problem niskiej jakości cięcia spowodowany błędami obsługi zostanie zmniejszony i wyeliminowany, a jakość cięcia laserowego zostanie poprawiona.

Prędkość cięcia

Szybkość cięcia odgrywa ważną rolę w jakości cięcia, optymalna prędkość cięcia może zapewnić gładką powierzchnię cięcia i wyeliminować żużel z dna. Jeśli prędkość cięcia jest zbyt duża, płyta może nie zostać całkowicie przecięta, co spowoduje iskrzenie i żużel w dolnej połowie, a nawet uszkodzenie soczewki. Zbyt mała prędkość skrawania może spowodować nadmierne stopienie, poszerzenie rzazu, poszerzenie strefy wpływu ciepła, a nawet spalenie przedmiotu obrabianego. Dlatego jakość cięcia laserowego można poprawić, ustawiając najlepszą prędkość cięcia.

Pozycja ostrości

Zogniskowany punkt wiązki laserowej ma największą gęstość energii. Im mniejszy punkt, tym lepszy efekt cięcia. Położenie ogniska wiązki laserowej ma bezpośredni wpływ na jakość cięcia laserowego, w tym wielkość rzazu, chropowatość rzazu i zbieżność. Przed uruchomieniem maszyny do cięcia laserowego użytkownicy muszą upewnić się, że wiązka laserowa jest skupiona we właściwej pozycji. W przypadku cięcia laserowego stali węglowej pozycja ostrości znajduje się na powierzchni przedmiotu obrabianego, im grubszy przedmiot obrabiany, tym wyższa pozycja ostrości. W przypadku cięcia laserowego stali nierdzewnej pozycja ostrości znajduje się poniżej powierzchni przedmiotu obrabianego, a im grubszy przedmiot obrabiany, tym niższa pozycja ostrości. Ponadto przed cięciem można przeprowadzić test ostrości, aby sprawdzić, czy pozycja ostrości lasera jest przesunięta i dostosować ją zgodnie z przesunięciem ostrości lasera.

Optymalizacja parametrów lasera

- Regulacja parametrów dla blach o różnej grubości: Podczas cięcia laserowego narożników cienkich blach stalowych, przegrzanie lasera spowoduje stopienie narożników. W tym momencie ostre rogi można zmodyfikować do akceptowalnych zaokrąglonych rogów, aby utrzymać szybkie cięcie laserowe i uzyskać lepszą jakość cięcia oraz zaoszczędzić czas cięcia. Przy cięciu laserem grubszych blach, w celu uzyskania lepszej jakości cięcia, na początku i na końcu cięcia można narysować linię przejściową, zwaną linią prowadzącą. Należy zauważyć, że połączenie między przewodem prowadzącym a rowkiem musi przyjąć łukowe przejście. Rozsądna regulacja szczeliny między częściami w zależności od grubości płyty może zapobiec wpływowi termicznemu, poprawić jakość cięcia laserowego i uniknąć uszkodzenia części.

- Szerokość cięcia: Ogólnie rzecz biorąc, szerokość rzazu nie wpływa na jakość cięcia. Tylko wtedy, gdy wewnątrz przedmiotu obrabianego powstaje szczególnie precyzyjny kontur, szerokość cięcia ma istotny wpływ, ponieważ szerokość cięcia określa minimalną średnicę wewnętrzną konturu. Wraz ze wzrostem grubości arkusza zwiększa się również szerokość cięcia. Dlatego, aby zapewnić taką samą wysoką precyzję, bez względu na to, jak duża jest szerokość nacięcia, przedmiot obrabiany powinien być stały w obszarze obróbki wycinarki laserowej.

- Moc lasera: Jeśli moc wyjściowa lasera jest niewystarczająca, wystąpią problemy z jakością cięcia zadziorów. W tym momencie należy sprawdzić, czy generator laserowy działa normalnie. Jeśli jest to normalne, sprawdź, czy wartość wyjściowa przycisku sterowania laserem jest prawidłowa i czy należy ją wyregulować.

Wybór gazu pomocniczego

Gaz pomocniczy może pomóc wiązce laserowej lepiej ciąć przedmiot obrabiany, a jednocześnie szybko zdmuchnąć żużel, co również odgrywa ważną rolę w poprawie jakości cięcia laserowego. Zarówno rodzaj gazu, jak i poziom ciśnienia wpływają na chropowatość krawędzi i powstawanie zadziorów. Gazy powszechnie stosowane w cięciu laserowym to tlen, azot i powietrze, a różne gazy pomocnicze mają różne działanie.

- Cięcie powietrzem jest metodą o najniższych kosztach, ale metalowa powierzchnia cięcia może wytwarzać zadziory, a wraz ze wzrostem grubości blachy zadziory będą bardziej widoczne. Ponadto metalowa powierzchnia cięcia zostanie poczerniała, a jakość przedmiotu obrabianego będzie niska. W celu uzyskania wyższej jakości cięcia przy cięciu pneumatycznym konieczny jest wybór wycinarki laserowej dużej mocy. Na przykład maszyna do cięcia laserowego o mocy 12000 W może ciąć powietrzem stal węglową o grubości poniżej 10 mm i nadal zapewniać dobrą jakość cięcia. Aby zapewnić jakość cięcia i uniknąć uszkodzeń generatora laserowego podczas cięcia powietrzem, sprężone powietrze musi być czyste i stałe.

- Cięcie tlenem: Tlen jest często używany do cięcia grubej stali węglowej, ponieważ reakcja chemiczna między pierwiastkiem żelaza a tlenem pomaga metalowi pochłaniać ciepło i promować jego topienie, co może poprawić zdolność cięcia. Jednak cięcie tlenem zwiększa ryzyko utleniania materiału. Ogólnie rzecz biorąc, tlen jest używany do wspomagania cięcia blach ze stali węglowej, wykrawania pod niskim ciśnieniem i cięcia pod niskim ciśnieniem.

- Cięcie azotem: Gdy azot jest używany jako gaz pomocniczy w maszynie do cięcia laserowego metalu, azot tworzy atmosferę ochronną wokół stopionego metalu, aby zapobiec utlenianiu materiału, zapewniając w ten sposób jakość przedmiotu obrabianego. Zasadniczo azot jest używany do cięcia stali nierdzewnej, blachy ocynkowanej, aluminium, stopów aluminium, mosiądzu i innych materiałów poprzez perforację pod niskim ciśnieniem i cięcie pod wysokim ciśnieniem. Podczas cięcia azotem zmiana przepływu gazu ma duży wpływ na wydajność cięcia. W celu uzyskania dobrej jakości cięcia przepływ gazu powinien być wystarczający i stały.

Pomocnicza kontrola gazu

Ciśnienie gazu pomocniczego wpłynie na efekt wydmuchiwania żużla, wpływając w ten sposób na ostateczną jakość cięcia laserowego. Różne materiały metalowe wymagają różnych optymalnych ciśnień gazu. Jeśli ciśnienie powietrza jest zbyt niskie, stopiony materiał nie może zostać zdmuchnięty na czas i będzie przyklejał się do tylnej części krawędzi tnącej. Jeśli ciśnienie gazu jest zbyt wysokie, osłabi to zdolność cięcia wiązki laserowej, powodując, że szew tnący będzie większy i bardziej chropowaty. Dlatego konieczne jest ustawienie różnych ciśnień powietrza podczas cięcia różnych materiałów, aby uzyskać lepsze wyniki cięcia laserem.

Cięcie próbne i prototypowanie

Przed masową produkcją detali próbne cięcie blach może skutecznie zmniejszyć ilość złomu detali. Prototypowanie odbywa się za pomocą oprogramowania sterującego wycinarki laserowej, a następnie prototyp jest testowany, aby upewnić się, że spełnia wymagania jakościowe cięcia i wprowadzane są niezbędne poprawki. Prototypowanie może pomóc użytkownikom zidentyfikować wady projektowe i problemy funkcjonalne przed zainwestowaniem w masową produkcję, oszczędzając dużo pieniędzy i zasobów.

Zmniejsz odbicie wsteczne

Nadmierne odbicia wsteczne mogą nagrzać dyszę i głowicę tnącą do krytycznych poziomów, wpływając na jakość cięcia, a nawet powodując uszkodzenie przedmiotu obrabianego. Dlatego podczas cięcia laserem należy unikać nadmiernego odbicia wstecznego poprzez pomiar odbicia i optymalizację procesu. Gdy odbicie wsteczne jest zbyt duże, prędkość posuwu głowicy tnącej można zmniejszyć.

Monitorowanie w czasie rzeczywistym i kontrola jakości

Dzięki systemowi monitorowania maszyny do cięcia laserowego w czasie rzeczywistym można skutecznie zwracać uwagę na jakość cięcia laserowego, a parametry można regulować w celu uzyskania najlepszego efektu cięcia.

Regularna konserwacja maszyny poprawia jakość cięcia laserowego

Jako precyzyjny sprzęt do cięcia CNC, maszyna do cięcia laserowego może utrzymać wysoką wydajność i wysoką jakość cięcia podczas długotrwałego użytkowania tylko poprzez utrzymanie dobrej codziennej konserwacji. Właściwa konserwacja może również obniżyć koszty konserwacji maszyny i wydłużyć jej żywotność.

Konserwacja obiektywu

Konserwacja soczewki maszyny do cięcia laserowego jest bardzo ważna, a czysta soczewka jest niezbędna do zapewnienia jakości wiązki. Soczewka maszyny do cięcia laserowego jest łatwo zanieczyszczana przez dym i kurz. Zaleca się codzienne sprawdzanie czystości soczewek przed przystąpieniem do pracy. Jeśli na soczewce znajdzie się kurz, należy ją wyczyścić na czas, a urządzenie można uruchomić dopiero po upewnieniu się, że soczewka jest czysta. Podczas korzystania z obiektywu należy uważać, aby nie dotykać bezpośrednio powierzchni soczewki skupiającej, soczewki ochronnej, głowicy QBH i innych elementów optycznych rękami, aby zapobiec zarysowaniu lub korozji soczewki.

Konserwacja dyszy

Współosiowość między środkiem otworu wylotowego dyszy a wiązką laserową jest kluczowym czynnikiem wpływającym na jakość cięcia. Jeśli dysza jest zdeformowana lub stopiona, wpłynie to bezpośrednio na koncentryczny. Dokładność kształtu i wymiarów dyszy jest bardzo wysoka, dlatego należy zachować ostrożność, aby utrzymać dyszę, aby uniknąć deformacji spowodowanej kolizją.

Konserwacja agregatu chłodniczego

Chiller jest używany jako urządzenie chłodzące maszyny do cięcia laserowego, aby zapewnić normalną pracę maszyny w stałej temperaturze. Zwróć uwagę na temperaturę wody, gdy maszyna pracuje przez długi czas, zaleca się utrzymywanie temperatury wody poniżej 35°C. Aby zapobiec zamarzaniu wody obiegowej podczas korzystania z maszyna do cięcia laserem światłowodowym zimą można dodać płyn niezamarzający. Wodę w agregacie maszyny do cięcia laserowego należy regularnie wymieniać. Ponieważ długotrwałe użytkowanie jest łatwe do skalowania, co wpływa na efekt chłodzenia. Ogólnie rzecz biorąc, agregat jest czyszczony 1-2 razy w miesiącu, a wewnętrzna woda obiegowa jest wymieniana. Używaj wody destylowanej bez zanieczyszczeń, takiej jak czysta woda lub woda mineralna, i uważaj, aby nie używać wody z kranu.

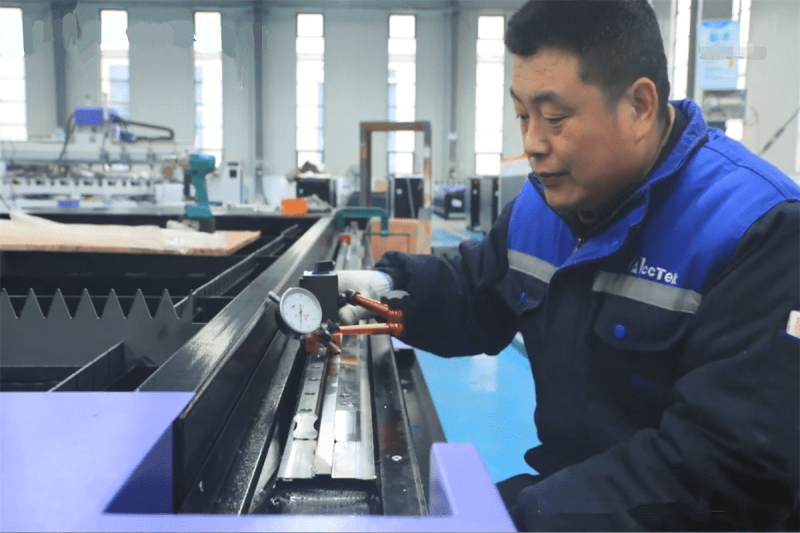

Konserwacja kolei

Rama szyny maszyny do cięcia laserowego musi być regularnie czyszczona w celu usunięcia kurzu i innych zanieczyszczeń, aby zapewnić, że sprzęt może utrzymać dobry efekt cięcia. Zębatki należy często wycierać i smarować, aby zapewnić, że smar jest wolny od zanieczyszczeń. Ponadto stalowy pas powinien być często sprawdzany, aby upewnić się, że stalowy pas jest napięty.

Sprawdź parametry maszyny

Co sześć miesięcy sprawdzaj niektóre parametry maszyny, takie jak prostoliniowość toru i pionowość maszyny. Jeśli zostanie wykryta jakakolwiek nieprawidłowość, wykonaj konserwację i regulację na czas, w przeciwnym razie wpłynie to na efekt cięcia.

Sprawdź układ wydechowy

Dobry układ wydechowy lasera pomoże zredukować opary i pył oraz stworzyć bezpieczne środowisko pracy. Posiadanie takiego systemu może poprawić jakość cięcia laserowego przy jednoczesnym ograniczeniu pozostałości oparów na obrabianym przedmiocie i konieczności czyszczenia wnętrza systemu laserowego. Dlatego należy sprawdzić, czy układ wydechowy nie jest zablokowany. Należy również sprawdzić, czy wentylatory działają prawidłowo.

Podsumować

Na jakość cięcia laserowego ma wpływ wiele czynników. Przede wszystkim niewłaściwe ustawienie parametrów wpłynie na efekt cięcia, takich jak moc lasera, prędkość cięcia, ciśnienie powietrza itp. Ponadto czasami mogą wystąpić problemy nawet przy prawidłowym ustawieniu parametrów. Zwykle dzieje się tak, ponieważ gaz nie jest wystarczająco czysty lub dysze i soczewki są zanieczyszczone lub uszkodzone. Dlatego przed cięciem użytkownicy muszą sprawdzić, czy dysza i głowica lasera działają prawidłowo, a następnie ustawić odpowiednie parametry. Użytkownik musi przeanalizować przyczynę zgodnie z konkretnym efektem cięcia laserowego, dostosować parametry i sprawdzić części maszyny, aby uzyskać najlepszą jakość cięcia laserowego. Podążać Laser AccTek aby dowiedzieć się więcej o cięciu laserowym.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe