Zrozumienie czyszczenia laserem impulsowym

Ablacja fototermiczna

Mechanizm:

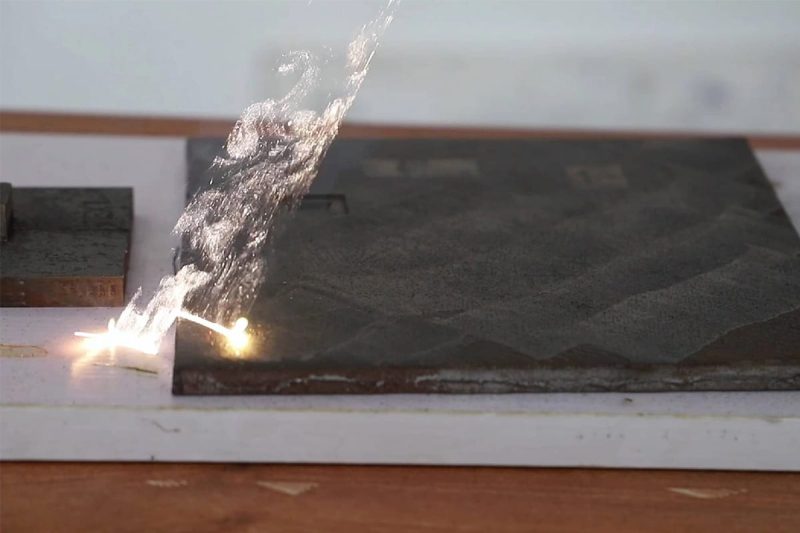

- Impuls laserowy emituje energię, która jest absorbowana przez zanieczyszczenie, co powoduje gwałtowny wzrost temperatury.

- Materiał ulega rozkładowi termicznemu lub parowaniu, odrywając się od podłoża.

- Minimalny transfer energii do podłoża gwarantuje, że znajdujący się pod spodem materiał pozostaje nienaruszony.

Zastosowania:

- Skuteczny w usuwaniu rdzy, tlenków i powłok organicznych.

- Nadaje się do zastosowań, w których konieczna jest ochrona podłoży wrażliwych na działanie wysokiej temperatury.

Strategie optymalizacji:

- Używaj długości fal laserowych, które są w dużym stopniu absorbowane przez zanieczyszczenie i w minimalnym stopniu przez podłoże.

- Dostosuj czas trwania impulsu, aby zapewnić efektywne ogrzewanie bez nadmiernej dyfuzji ciepła.

- Wprowadź środki chłodzące, aby zapobiec gromadzeniu się ciepła.

Ablacja fotomechaniczna

Mechanizm:

- Impuls laserowy powoduje szybkie nagrzewanie, co powoduje gwałtowne rozprężanie się zanieczyszczeń.

- Nagła ekspansja powoduje naprężenia mechaniczne lub fale uderzeniowe w warstwie zanieczyszczeń.

- Naprężenie to powoduje pękanie lub unoszenie zanieczyszczeń z podłoża.

Zastosowania:

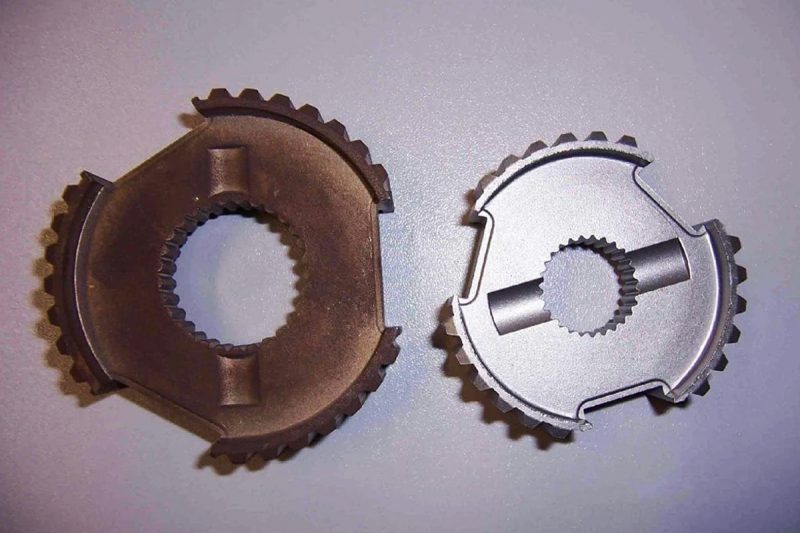

- Idealny do usuwania twardych zanieczyszczeń i powłok z trwałych podłoży.

- Stosowany w zastosowaniach wymagających minimalnego przekazywania ciepła do podłoża.

Strategie optymalizacji:

- Stosuj impulsy o dużej intensywności, aby wytworzyć odpowiednie naprężenie mechaniczne.

- Aby zmaksymalizować efekt fotomechaniczny, należy wybierać impulsy o ultrakrótkim czasie trwania (pikosekundy lub femtosekundy).

- Dostosuj intensywność lasera do właściwości mechanicznych zanieczyszczenia i podłoża.

Ablacja fotochemiczna

Ablacja fotochemiczna obejmuje bezpośrednią interakcję między fotonami laserowymi a wiązaniami chemicznymi cząsteczek zanieczyszczeń. Fotony o wysokiej energii rozbijają te wiązania, co powoduje powstawanie lotnych związków, które są usuwane z powierzchni.

Mechanizm:

- Fotony laserowe, szczególnie w zakresie ultrafioletowym (UV), dostarczają wystarczająco dużo energii, aby rozbić wiązania chemiczne w zanieczyszczeniu.

- W wyniku reakcji chemicznych powstają gazowe lub łatwe do usunięcia produkty uboczne.

- W przeciwieństwie do mechanizmów fototermicznych i fotomechanicznych, ablacja fotochemiczna minimalizuje efekty cieplne.

Zastosowania:

- Nadaje się do delikatnych zadań czyszczących, takich jak usuwanie cienkich warstw, pozostałości organicznych lub delikatnych powłok.

- Często stosowane w przemyśle elektronicznym, renowacji dziedzictwa kulturowego i produkcji precyzyjnej.

Strategie optymalizacji:

- Do dysocjacji wiązań stosuje się lasery krótkofalowe (np. lasery UV).

- Dopasuj parametry lasera do składu chemicznego zanieczyszczenia.

- Unikaj nadmiernej energii, która mogłaby zmienić chemicznie substrat.

Synergia pomiędzy mechanizmami ablacji

- Fototermiczne i fotomechaniczne: Szybkie nagrzewanie może zwiększyć naprężenie mechaniczne, wzmacniając efekt fotomechaniczny.

- Fototermiczne i fotochemiczne: Podwyższone temperatury mogą przyspieszyć reakcje fotochemiczne, zwiększając ich wydajność.

- Fotomechaniczne i fotochemiczne: Połączenie sił mechanicznych i reakcji rozrywania wiązań pozwala na usuwanie złożonych zanieczyszczeń.

Krytyczne parametry czyszczenia laserem impulsowym

Czas trwania impulsu

Czas trwania impulsu odnosi się do długości czasu, w którym laser emituje energię w pojedynczym impulsie. Ma on znaczący wpływ na efekty termiczne i mechaniczne na zanieczyszczenie i podłoże.

Krótkie czasy trwania impulsu:

- Generują wysoką moc szczytową, idealną do rozkładania zanieczyszczeń przy minimalnej dyfuzji ciepła.

- Zmniejszają ryzyko uszkodzenia podłoża pod wpływem ciepła, dzięki czemu nadają się do delikatnych zastosowań.

- Lasery pikosekundowe i femtosekundowe są szczególnie skuteczne w precyzyjnym czyszczeniu.

Dłuższe czasy trwania impulsu:

- Zapewnia więcej energii cieplnej, co może pomóc w usuwaniu grubych i silnie przylegających zanieczyszczeń.

- Może prowadzić do akumulacji ciepła i uszkodzenia podłoża, jeśli nie jest odpowiednio kontrolowane.

Optymalizacja:

- Dopasuj czas trwania impulsu do właściwości cieplnych zanieczyszczenia i podłoża.

- Używaj ultrakrótkich impulsów w zastosowaniach wymagających minimalnego wpływu ciepła, takich jak czyszczenie delikatnych powierzchni.

Energia Pulsu

Wyższa energia impulsu:

- Można skuteczniej usuwać zanieczyszczenia, dostarczając odpowiednią ilość energii do ablacji.

- Może spowodować uszkodzenie podłoża lub nadmierne usunięcie materiału, jeśli energia przekroczy próg uszkodzenia.

Niższa energia pulsu:

- Zapewnia bardziej kontrolowane czyszczenie, redukując ryzyko uszkodzenia podłoża.

- Dokładne czyszczenie może wymagać kilku przejść, co ma wpływ na wydajność.

Optymalizacja:

- Eksperymentuj z minimalną energią potrzebną do skutecznego usuwania zanieczyszczeń bez wpływu na podłoże.

- Dostosuj poziom energii na podstawie grubości i siły przylegania zanieczyszczenia.

Częstotliwość powtarzania

Wysoki wskaźnik powtórzeń:

- Zwiększ prędkość czyszczenia poprzez zastosowanie większej liczby impulsów w danym czasie.

- Może to prowadzić do akumulacji ciepła, zwłaszcza jeśli materiał nie ostygnie dostatecznie pomiędzy impulsami.

Niski wskaźnik powtórzeń:

- Pomiędzy impulsami pozwól powierzchni ostygnąć, minimalizując w ten sposób efekty termiczne.

- Może to skutkować wolniejszą prędkością czyszczenia, ale zapewnia lepszą kontrolę nad podłożami wrażliwymi na ciepło.

Optymalizacja:

- Wybierz częstotliwość powtarzania, która równoważy szybkość czyszczenia z zarządzaniem temperaturą.

- Aby zapobiec gromadzeniu się ciepła, przy dużej częstotliwości czyszczenia należy stosować systemy chłodzenia lub przerywane cykle czyszczenia.

Długość fali

Krótsze długości fal:

- Zapewniają wysoką energię fotonów, dzięki czemu nadają się do ablacji fotochemicznej.

- Idealny do usuwania zanieczyszczeń organicznych i czyszczenia delikatnych powierzchni.

Dłuższe długości fal:

- Bardziej skuteczne w przypadku ablacji fototermicznej i fotomechanicznej.

- Stosowany powszechnie do czyszczenia metali, tlenków i powłok przemysłowych.

Optymalizacja:

- Dopasuj długość fali lasera do właściwości absorpcyjnych zanieczyszczenia, minimalizując jednocześnie absorpcję przez podłoże.

- Użyj strojonych systemów laserowych do zastosowań obejmujących wiele typów zanieczyszczeń.

Profil belki

Belka Gaussa:

- Charakteryzuje się największą intensywnością w środku i stopniowym jej spadkiem w kierunku krawędzi.

- Nadaje się do zastosowań wymagających dokładnego czyszczenia małych powierzchni.

Belka typu Top-Hat:

- Zapewnia równomierne natężenie na całym przekroju wiązki.

- Idealny do czyszczenia dużych powierzchni lub obszarów o stałym zapotrzebowaniu na energię.

Optymalizacja:

- Za pomocą optyki kształtującej wiązkę można uzyskać pożądany profil wiązki dla konkretnych zastosowań.

- Aby uniknąć nierównomiernych efektów czyszczenia, należy zadbać o wyrównanie i stabilność belki.

Wzajemne oddziaływanie parametrów

Te krytyczne parametry — czas trwania impulsu, energia impulsu, częstotliwość powtarzania, długość fali i profil wiązki — nie działają niezależnie. Zamiast tego ich wzajemne oddziaływanie definiuje ogólną skuteczność i precyzję procesu czyszczenia.

Na przykład:

- Energia impulsu i częstotliwość powtarzania: Wyższa energia w połączeniu z optymalną częstotliwością powtarzania może zmaksymalizować prędkość czyszczenia bez powodowania gromadzenia się ciepła.

- Długość fali i profil wiązki: Długość fali dopasowana do właściwości absorpcyjnych zanieczyszczenia, w połączeniu z jednolitym profilem wiązki, gwarantuje skuteczne i równomierne czyszczenie.

- Czas trwania impulsu i wrażliwość podłoża: Krótsze impulsy minimalizują efekty termiczne, co jest niezbędne przy czyszczeniu podłoży wrażliwych na ciepło.

Dzięki starannemu dostrojeniu tych parametrów do konkretnych wymagań materiałowych i czyszczących, czyszczenie laserem impulsowym może osiągnąć lepsze rezultaty pod względem wydajności, precyzji i konserwacji podłoża. Dokładne zrozumienie tych parametrów pozwala operatorom w pełni wykorzystać potencjał technologii czyszczenia laserem impulsowym w różnych zastosowaniach przemysłowych i delikatnych.

Czynniki wpływające na jakość czyszczenia laserem impulsowym

Właściwości materiału

Przewodność cieplna

- Wpływ na czyszczenie: Materiały o wysokiej przewodności cieplnej (np. metale takie jak miedź i aluminium) szybko rozpraszają ciepło, zmniejszając lokalne efekty termiczne lasera. Może to utrudniać osiągnięcie skutecznej ablacji, szczególnie w przypadku polegania na mechanizmach fototermicznych.

- Optymalizacja: W przypadku materiałów o wysokiej przewodności należy stosować wyższą energię impulsów lub krótsze czasy trwania impulsów, aby skoncentrować efekty cieplne i zwiększyć wydajność ablacji.

Współczynnik absorpcji

- Wpływ na czyszczenie: Współczynnik absorpcji określa, ile energii laserowej materiał pochłania przy określonej długości fali. Wyższy współczynnik absorpcji prowadzi do bardziej wydajnej absorpcji energii, co usprawnia proces czyszczenia.

- Optymalizacja: Dopasuj długość fali lasera do widma absorpcji materiału, aby zmaksymalizować absorpcję energii. Materiały o niskiej absorpcji mogą wymagać dostrojenia długości fali lub wstępnej obróbki w celu zwiększenia wydajności czyszczenia.

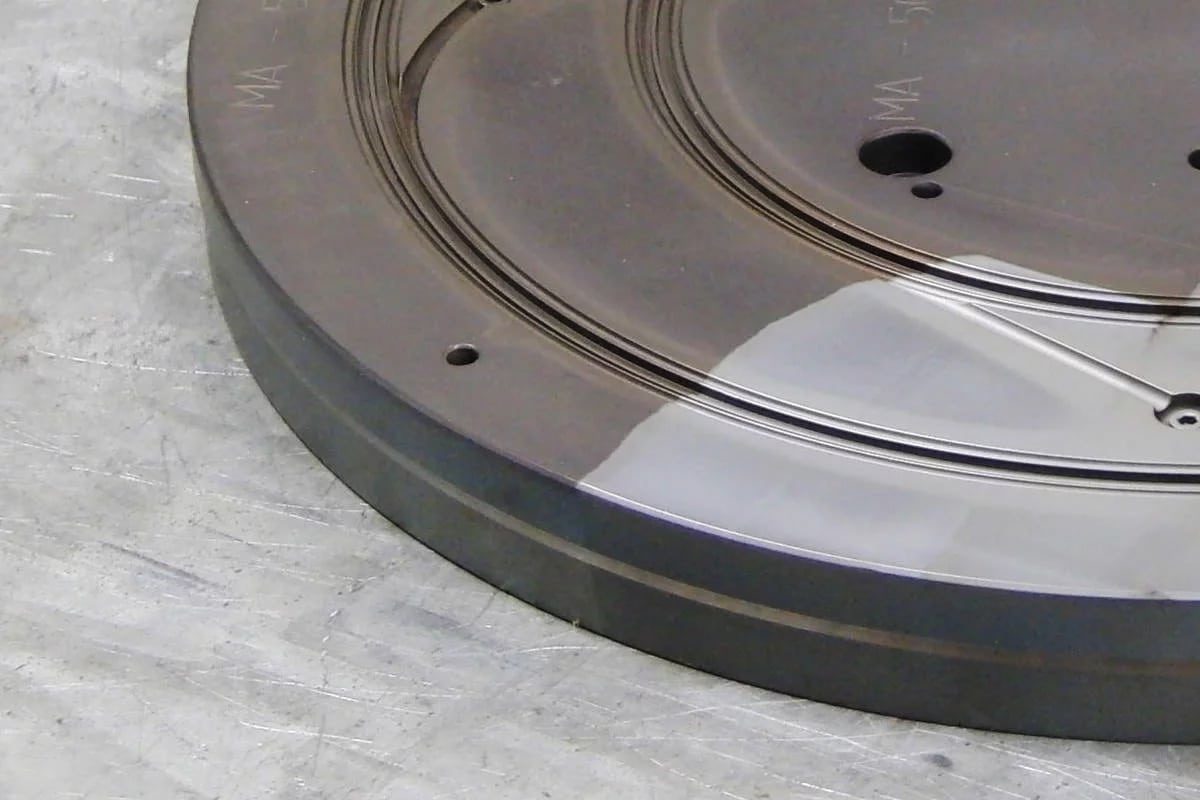

Odbicie

- Wpływ na czyszczenie: Materiały odblaskowe (np. polerowane metale, jak stal nierdzewna lub aluminium) odbijają znaczną część energii lasera, zmniejszając ilość energii dostępnej do czyszczenia.

- Optymalizacja: Użyj powłok antyrefleksyjnych lub dostosuj kąt lasera, aby zminimalizować straty odbicia. Zastosuj długości fal lasera, które są lepiej pochłaniane przez materiał, aby przeciwdziałać wysokiemu współczynnikowi odbicia.

Warunki środowiska

Temperatura otoczenia

- Wpływ na czyszczenie: Ekstremalne temperatury otoczenia mogą zmienić reakcję termiczną materiału i wydajność systemu laserowego. Wysokie temperatury mogą zwiększyć ryzyko niepożądanych uszkodzeń termicznych, podczas gdy niskie temperatury mogą wpłynąć na wydajność lasera.

- Optymalizacja: Utrzymuj umiarkowaną i stabilną temperaturę w środowisku pracy, aby zapewnić spójną reakcję materiału i optymalną pracę lasera.

Wilgotność

- Wpływ na czyszczenie: Wysoki poziom wilgotności może prowadzić do kondensacji na powierzchni materiału lub elementach optycznych, zakłócając wiązkę lasera i zmniejszając wydajność czyszczenia. Wilgotność może również przyspieszyć korozję niektórych materiałów, komplikując proces czyszczenia.

- Optymalizacja: Pracuj w kontrolowanym środowisku z regulowanym poziomem wilgotności. Używaj osuszaczy lub zamkniętych zestawów czyszczących, aby zapobiec zakłóceniom wilgoci.

Właściwości zanieczyszczeń

Skład chemiczny

- Wpływ na czyszczenie: Różne zanieczyszczenia absorbują energię lasera w różny sposób w zależności od ich składu chemicznego. Na przykład pozostałości organiczne absorbują lasery UV skuteczniej, podczas gdy rdza i tlenki lepiej reagują na lasery średniej podczerwieni.

- Optymalizacja: Wybierz długość fali lasera i energię impulsu dostosowane do składu chemicznego zanieczyszczenia, aby uzyskać maksymalną skuteczność czyszczenia.

Grubość

- Wpływ na czyszczenie: Do całkowitego usunięcia grubszych zanieczyszczeń potrzeba więcej energii lub wielu przejść lasera, natomiast cieńsze warstwy mogą wymagać mniejszej energii, aby uniknąć uszkodzenia podłoża.

- Optymalizacja: Dostosuj energię impulsu i częstotliwość powtarzania do grubości zanieczyszczenia, zapewniając skuteczne usuwanie bez nadmiernej ekspozycji podłoża.

Przyczepność do podłoża

- Wpływ na czyszczenie: Zanieczyszczenia mocno przylegające do podłoża mogą wymagać większej energii mechanicznej lub cieplnej w celu ich usunięcia, natomiast w przypadku zanieczyszczeń luźno przylegających wystarczy mniejsza energia.

- Optymalizacja: Użyj wyższej energii impulsu lub technik ablacji fotomechanicznej w przypadku silnie przylegających zanieczyszczeń. W przypadku luźno przylegających zanieczyszczeń wystarczające mogą być niższe ustawienia energii.

Właściwości optyczne

- Wpływ na czyszczenie: Absorpcja i odbicie zanieczyszczeń przy długości fali lasera wpływają na to, jak skutecznie pochłaniają energię lasera. Wysoce odblaskowe zanieczyszczenia mogą utrudniać skuteczność czyszczenia.

- Optymalizacja: Użyj długości fal laserowych zgodnych z pikiem absorpcji zanieczyszczenia i rozważ użycie powłok absorpcyjnych w celu poprawy absorpcji energii w przypadku zanieczyszczeń odblaskowych.

Wzajemne oddziaływanie czynników

- Materiał o niskim współczynniku absorpcji i wysokim współczynniku odbicia w wilgotnym środowisku będzie wymagał precyzyjnego doboru długości fali i kontroli środowiska, aby zapewnić skuteczne czyszczenie.

- Grube, silnie przylegające zanieczyszczenia na podłożu o wysokiej przewodności mogą wymagać połączenia wyższej energii impulsu, krótszego czasu trwania impulsu i optymalnego skupienia wiązki, aby umożliwić skuteczne ich usunięcie.

Strategie poprawy jakości czyszczenia laserem impulsowym

Optymalny wybór parametrów

Czas trwania impulsu

- Krótsze impulsy: Użyj ultrakrótkich impulsów (pikosekund lub femtosekund), aby zminimalizować dyfuzję cieplną i zapobiec uszkodzeniu podłoża.

- Strojenie specyficzne dla aplikacji: Dostosuj czas trwania impulsu do rodzaju zanieczyszczenia. W przypadku materiałów wrażliwych na ciepło krótsze impulsy zapewniają lepsze rezultaty.

Energia Pulsu

- Wyższa energia w przypadku silniejszych zanieczyszczeń: Zwiększ energię impulsu w przypadku grubych lub silnie przylegających zanieczyszczeń, aby uzyskać skuteczną ablację.

- Kontrolowana energia dla precyzji: Wykorzystuje energię nieznacznie powyżej progu ablacji, aby zapobiec uszkodzeniu podłoża, zapewniając jednocześnie usuwanie zanieczyszczeń.

Częstotliwość powtarzania

- Szybsze czyszczenie: Większa częstotliwość powtarzania czynności zwiększa prędkość czyszczenia, ale może prowadzić do gromadzenia się ciepła, jeśli nie jest kontrolowane.

- Równowaga pomiędzy wydajnością i bezpieczeństwem: Wybierz szybkość, która pozwoli na odpowiednie chłodzenie pomiędzy impulsami, zapobiegając uszkodzeniom termicznym podłoża.

Wybór długości fali

- Zgodność materiału z zanieczyszczeniem: Wybierz długość fali odpowiadającą charakterystyce absorpcji zanieczyszczenia, aby uzyskać skuteczną absorpcję energii.

- Uniwersalne systemy: wykorzystują lasery o regulowanych długościach fal do zastosowań obejmujących różne rodzaje zanieczyszczeń.

Optymalizacja profilu belki

- Równomierne rozłożenie intensywności czyszczenia: Użyj profili wiązki typu „top-hat” w celu równomiernego czyszczenia większych obszarów.

- Precyzyjne czyszczenie: Użyj profili Gaussa do dokładnego czyszczenia małych lub trudno dostępnych obszarów.

- Kształtowanie optyki: Wdrażanie optyki kształtującej wiązkę w celu dopasowania profilu wiązki do wymagań konkretnego zastosowania.

Zaawansowane systemy monitorowania i kontroli

Monitorowanie w czasie rzeczywistym

- Większa precyzja: Użyj czujników, kamer lub fotodiod do monitorowania interakcji lasera z materiałem w czasie rzeczywistym.

- Wczesne wykrywanie problemów: Natychmiast wykrywaj niedokładne czyszczenie, przegrzanie lub inne problemy, aby uniknąć usterek.

- Rejestrowanie danych: Zbieraj dane podczas procesu czyszczenia w celu analizy i optymalizacji procesu.

Kontrola sprzężenia zwrotnego

- Dynamiczne regulacje: Wdrożenie systemów sprzężenia zwrotnego w pętli zamkniętej w celu bieżącej regulacji parametrów lasera na podstawie monitorowania w czasie rzeczywistym.

- Spójne wyniki: Utrzymuj optymalne warunki dla każdego przejścia, nawet przy zmianach grubości zanieczyszczeń lub właściwości materiału.

- Integracja ze sztuczną inteligencją: Wykorzystaj algorytmy uczenia maszynowego do przewidywania wyników i automatycznego dostrajania parametrów.

Przygotowanie powierzchni przed czyszczeniem

Mechaniczne czyszczenie wstępne

- Usuwanie zanieczyszczeń: Do usuwania luźnego brudu, kurzu i większych cząstek należy używać szczotek, sprężonego powietrza lub łagodnych metod ściernych.

- Lepsza interakcja lasera: upewnij się, że laser wchodzi w bezpośrednią interakcję z zanieczyszczeniem, a nie z powierzchniowymi zanieczyszczeniami, co zapewnia równomierne czyszczenie.

Wstępna obróbka chemiczna

- Leczenie selektywne: Zastosowanie środków chemicznych w celu zmiękczenia lub rozpuszczenia określonych zanieczyszczeń, co zmniejsza energię potrzebną do ablacji laserowej.

- Poprawiona absorpcja: Aby poprawić absorpcję energii laserowej i zminimalizować straty odbicia, należy stosować powłoki absorpcyjne na powierzchniach odblaskowych.

- Dokładne płukanie: Upewnij się, że pozostałości środków chemicznych zostały spłukane, aby nie zakłócić procesu czyszczenia laserowego.

Łączenie strategii w celu uzyskania optymalnych rezultatów

- Optymalizacja parametrów za pomocą systemów monitorujących: Dokładne dostrajanie parametrów lasera na podstawie informacji zwrotnych w czasie rzeczywistym w celu zapewnienia precyzyjnego czyszczenia różnych zanieczyszczeń i powierzchni.

- Wstępne czyszczenie w celu uzyskania spójnych rezultatów: połączenie technik przygotowania powierzchni ze zoptymalizowanymi parametrami w celu ograniczenia strat energii i zwiększenia wydajności.

- Technologia adaptacyjna: wykorzystanie systemów opartych na sztucznej inteligencji do adaptacyjnego sterowania, umożliwiającego dynamiczną reakcję na zmiany właściwości materiałów lub zanieczyszczeń.

Wyzwania i rozwiązania w czyszczeniu laserowym impulsowym

Zarządzanie efektami termicznymi

Rozwiązania:

- Zoptymalizuj czas trwania impulsu i energię: Użyj ultrakrótkich czasów trwania impulsu (pikosekundy lub femtosekundy), aby zminimalizować dyfuzję ciepła. Dostosuj energię impulsu, aby pozostała nieznacznie powyżej progu ablacji, zapewniając usuwanie zanieczyszczeń bez przegrzewania podłoża.

- Kontrola częstotliwości powtarzania: Wybierz częstotliwość powtarzania, która zapewnia wystarczający czas chłodzenia między impulsami. Używaj przerywanych cykli czyszczenia dla materiałów wrażliwych na ciepło, aby uniknąć kumulujących się efektów termicznych.

- Monitorowanie w czasie rzeczywistym: Włącz czujniki termiczne i kamery na podczerwień, aby monitorować temperatury powierzchni podczas czyszczenia. Dostosuj parametry lasera dynamicznie na podstawie informacji zwrotnych, aby zapobiec przegrzaniu.

- Wprowadź systemy chłodzenia: Stosuj zewnętrzne środki chłodzące, takie jak sprężone powietrze lub dysze gazu obojętnego, aby rozproszyć ciepło podczas procesu czyszczenia.

Radzenie sobie ze zmiennością materiałów

Rozwiązania:

- Parametry specyficzne dla materiału: Dostosuj parametry lasera — takie jak długość fali, czas trwania impulsu i energia — aby dopasować je do właściwości absorpcyjnych i termicznych materiału. Na przykład krótsze długości fal są lepsze dla materiałów silnie odbijających światło, takich jak metale.

- Strategie czyszczenia warstwowego: W przypadku zanieczyszczeń warstwowych należy zastosować podejście wieloprzebiegowe ze stopniowo zwiększanym poziomem energii, aby usunąć warstwy bez uszkadzania podłoża.

- Strojone systemy laserowe: Używaj laserów o regulowanych długościach fal, aby dostosować je do szerszego zakresu materiałów. Ta elastyczność umożliwia precyzyjne czyszczenie mieszanych materiałów lub powierzchni o zmiennych właściwościach.

- Wstępne testy: Przed rozpoczęciem czyszczenia należy przeprowadzić testy specyficzne dla danego materiału, aby określić optymalne parametry dla każdego podłoża i rodzaju zanieczyszczeń.

Zapewnienie spójności

Rozwiązania:

- Optymalizacja profilu wiązki: Zapewnij jednolity profil wiązki (np. cylinder) dla spójnego rozkładu energii w obszarze czyszczenia. Użyj optyki kształtującej wiązkę, aby zachować jednorodność, szczególnie w przypadku dużych lub skomplikowanych powierzchni.

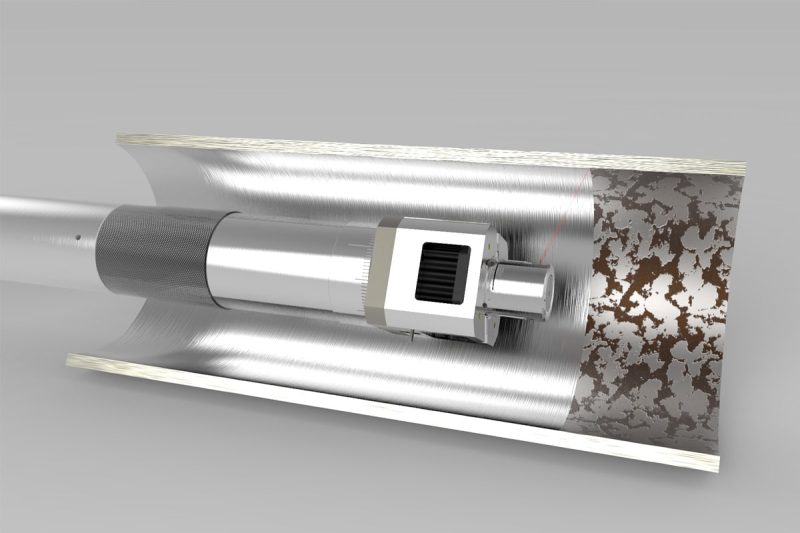

- Systemy automatyczne: Zintegruj zautomatyzowane systemy skanowania, takie jak skanery galwanometrów lub ramiona robotyczne, aby utrzymać precyzyjny i spójny ruch lasera. Zapewnia to równomierne czyszczenie całej powierzchni.

- Opinie i korekty w czasie rzeczywistym: Stosuj zaawansowane systemy monitorowania, aby wykrywać niespójności w czyszczeniu. Używaj kontroli sprzężenia zwrotnego, aby dynamicznie dostosowywać parametry i utrzymywać stałą jakość.

- Kontrolowane środowisko: Przeprowadzaj czyszczenie w stabilnym środowisku o kontrolowanej temperaturze i wilgotności, aby zminimalizować czynniki zewnętrzne wpływające na proces. Zamknięte przestrzenie robocze mogą zmniejszyć wpływ zmienności środowiskowej.

Holistyczne podejście do pokonywania wyzwań

- Dynamiczna regulacja parametrów: Systemy monitorowania w czasie rzeczywistym w połączeniu z adaptacyjnymi elementami sterowania pozwalają kontrolować efekty termiczne, uwzględniać zmienność materiałów i zachowywać spójność.

- Szkolenie operatorów: Upewnij się, że operatorzy są dobrze przeszkoleni w zakresie korzystania z systemów czyszczenia laserowego i rozumieją wymagania specyficzne dla danego materiału. Wykwalifikowani operatorzy mogą szybko identyfikować i naprawiać potencjalne problemy.

- Regularna konserwacja sprzętu: Regularna konserwacja systemów laserowych i powiązanej optyki zapewnia stałą jakość i wydajność wiązki.

Bezpieczeństwo i kwestie środowiskowe w czyszczeniu laserem impulsowym

Ekstrakcja oparów

Rozwiązania:

- Zainstaluj systemy wyciągowe: Używaj wysokowydajnych wyciągów oparów z filtrami HEPA i węglem aktywnym w celu wychwytywania i neutralizowania szkodliwych cząstek i gazów.

- Rozmieszczenie urządzeń wyciągowych: Umieść urządzenia wyciągowe w pobliżu obszaru czyszczenia, aby zapewnić skuteczne wychwytywanie zanieczyszczeń unoszących się w powietrzu.

- Wentylacja: Należy zapewnić odpowiednią wentylację miejsca pracy, aby zapobiec gromadzeniu się niebezpiecznych oparów, szczególnie w pomieszczeniach zamkniętych.

- Regularna konserwacja: Aby zapewnić ciągłą wydajność systemu usuwania oparów, należy regularnie konserwować i wymieniać filtry.

Sprzęt ochronny

Rozwiązania:

- Okulary ochronne chroniące przed promieniowaniem laserowym: Należy używać okularów ochronnych przeznaczonych do konkretnej długości fali używanego lasera, aby chronić się przed bezpośrednim lub odbitym promieniowaniem laserowym.

- Ochrona układu oddechowego: Należy zapewnić operatorom odpowiednie respiratory lub maski, szczególnie w środowiskach o niewystarczającym odciągu oparów.

- Odzież ochronna: Wyposaż operatorów w rękawice, osłony twarzy i odzież ognioodporną, aby zabezpieczyć się przed wyrzucanymi odłamkami i przypadkowym narażeniem na wiązkę lasera.

- Osłony bezpieczeństwa: W miarę możliwości czyszczenie laserowe należy przeprowadzać w całkowicie zamkniętym systemie, aby zminimalizować narażenie na promieniowanie i opary.

- Szkolenie: Szkolenie operatorów w zakresie prawidłowego używania sprzętu ochronnego i bezpiecznej obsługi systemów czyszczących laserowo.

Przestrzeganie przepisów

Rozwiązania:

- Normy bezpieczeństwa laserowego: Postępuj zgodnie z wytycznymi, takimi jak te określone w normie ISO 11553, dotyczącymi bezpieczeństwa laserowego. Upewnij się, że klasyfikacja systemu laserowego jest odpowiednia do zastosowania i konfiguracji miejsca pracy.

- Przepisy dotyczące emisji spalin: Przestrzegaj przepisów dotyczących ochrony środowiska w zakresie jakości powietrza, takich jak dopuszczalne poziomy emisji cząstek stałych i substancji toksycznych.

- Certyfikacja operatora: Upewnij się, że operatorzy posiadają certyfikaty lub przeszkolenie zgodne z obowiązującymi normami bezpieczeństwa, takimi jak wymogi OSHA w USA lub równoważne normy lokalne.

- Gospodarka odpadami: Należy prawidłowo utylizować zebrane zanieczyszczenia, filtry i inne odpady, przestrzegając przepisów dotyczących utylizacji odpadów niebezpiecznych.

- Audyty okresowe: przeprowadzaj regularne audyty praktyk bezpieczeństwa, sprzętu i kontroli środowiskowych, aby zapewnić ciągłą zgodność z przepisami.

Streszczenie

Skorzystaj z rozwiązań do czyszczenia laserowego

Ablacja fotochemiczna obejmuje bezpośrednią interakcję między fotonami laserowymi a wiązaniami chemicznymi cząsteczek zanieczyszczeń. Fotony o wysokiej energii rozbijają te wiązania, co powoduje powstawanie lotnych związków, które są usuwane z powierzchni.

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.