Jak szybko jest czyszczenie laserowe?

Czyszczenie laserowe to wydajna i przyjazna dla środowiska technologia obróbki powierzchni, która wykorzystuje wiązki laserowe o wysokiej energii do interakcji z powierzchnią zanieczyszczeń w celu usunięcia ich z powierzchni podłoża. Zalety czyszczenia laserowego odzwierciedlają się nie tylko w jego doskonałym efekcie czyszczenia, ale również dlatego, że nie używa chemikaliów ani wody, unikając problemów z zanieczyszczeniem środowiska w tradycyjnych metodach czyszczenia. Dlatego jest szeroko stosowana w wielu gałęziach przemysłu, takich jak usuwanie rdzy z metali, usuwanie powłok, czyszczenie olejem, wstępna obróbka spawalnicza itp. Technologia czyszczenia laserowego nie tylko poprawia jakość produktu, ale także zmniejsza obciążenie środowiska w procesie produkcyjnym. Dlatego jest preferowana przez coraz więcej firm.

Jednak prędkość czyszczenia laserowego jest jednym z kluczowych czynników wpływających na jego powszechne zastosowanie. Prędkość czyszczenia zależy od wielu czynników, w tym mocy lasera, jakości wiązki, długości fali lasera, czasu trwania impulsu, rodzaju materiału, natury zanieczyszczeń itp. Różne materiały i zanieczyszczenia mogą wymagać różnych parametrów lasera i metod obróbki, aby zapewnić najlepszy efekt czyszczenia i najszybszą prędkość przetwarzania.

W tym artykule przyjrzymy się czynnikom wpływającym na szybkość czyszczenia laserowego z wielu perspektyw, przedstawimy typowe prędkości czyszczenia i przedstawimy kilka skutecznych metod, które pomogą firmom zoptymalizować proces czyszczenia laserowego i poprawić ogólną wydajność produkcji. Analizując te kluczowe czynniki, firmy mogą lepiej zrozumieć potencjał zastosowania czyszczenia laserowego i osiągnąć wydajne i precyzyjne czyszczenie powierzchni.

Spis treści

Wprowadzenie do czyszczenia laserowego

Czyszczenie laserowe to bezkontaktowa technologia czyszczenia, która wykorzystuje wiązkę lasera o wysokiej energii do napromieniowania powierzchni materiału w celu szybkiego odparowania, odparowania lub złuszczania zanieczyszczeń, warstw tlenków lub powłok. Czyszczenie laserowe jest bardziej precyzyjne, przyjazne dla środowiska i wydajne niż tradycyjne chemiczne lub mechaniczne metody czyszczenia, dlatego jest szeroko stosowane w wielu gałęziach przemysłu, szczególnie w obróbce powierzchni metali, usuwaniu powłok, usuwaniu rdzy, odtłuszczaniu, obróbce wstępnej i końcowej spawania i innych dziedzinach.

Czyszczenie laserowe można podzielić na dwa główne typy, w zależności od mechanizmu interakcji między laserem a zanieczyszczeniem:

- Termiczne czyszczenie laserowe: Termiczne czyszczenie laserowe wykorzystuje wiązkę lasera o dużej mocy do napromieniowania powierzchni materiału, powodując szybkie nagrzewanie się warstwy zanieczyszczenia, warstwy tlenku lub powłoki i osiągnięcie temperatury, w której odparowuje lub się złuszcza. Szybkie uwalnianie energii laserowej powoduje, że powierzchnia zanieczyszczenia szybko się rozszerza i oddziela od podłoża, co daje znaczący efekt czyszczenia. Termiczne czyszczenie laserowe jest szeroko stosowane do czyszczenia twardszych zanieczyszczeń, takich jak rdza metalu, lakier lub usuwanie powłoki.

- Czyszczenie laserowe bez użycia ciepła: Czyszczenie laserowe bez użycia ciepła polega głównie na laserach o krótkich impulsach, które reagują fizycznie i chemicznie z powierzchnią materiału, aby usunąć zanieczyszczenia. W przeciwieństwie do czyszczenia laserowego bez użycia ciepła, czyszczenie laserowe bez użycia ciepła nie nagrzewa znacząco powierzchni podłoża, zapobiegając deformacji lub uszkodzeniu podłoża, dlatego nadaje się do niektórych materiałów wrażliwych na ciepło, takich jak tworzywa sztuczne, szkło lub delikatne usuwanie powłok. Ta metoda czyszczenia wykorzystuje wysoką gęstość energii lasera, aby szybko odparować zanieczyszczenia bez powodowania efektów termicznych na podłożu.

W porównaniu z tradycyjnym czyszczeniem chemicznym (zwykle przy użyciu rozpuszczalników kwasowych lub zasadowych) lub piaskowaniem (usuwanie zanieczyszczeń mechanicznie), czyszczenie laserowe jest nie tylko precyzyjne i wydajne, ale także bardziej przyjazne dla środowiska. Jego bezkontaktowa metoda pracy zapobiega wszelkim fizycznym uszkodzeniom powierzchni, jednocześnie redukując użycie chemikaliów, co spełnia współczesne wymogi ochrony środowiska. Dlatego technologia czyszczenia laserowego jest szeroko stosowana w przemyśle lotniczym, samochodowym, renowacji zabytków kultury, przemyśle elektronicznym i innych dziedzinach, stając się ważnym rozwiązaniem do czyszczenia i obróbki powierzchni w tych branżach.

Czynniki wpływające na szybkość czyszczenia laserowego

Na szybkość czyszczenia laserowego wpływa wiele czynników, w tym parametry sprzętu laserowego, charakterystyka czyszczonego materiału i zewnętrzne warunki środowiskowe. Różne scenariusze zastosowań mają różne wymagania dotyczące wydajności czyszczenia, dlatego należy kompleksowo rozważyć wiele zmiennych, aby zoptymalizować efekt czyszczenia i wydajność pracy. Poniżej przedstawiono kluczowe czynniki wpływające na szybkość czyszczenia laserowego:

- Moc lasera: Moc lasera jest jednym z najbardziej bezpośrednich czynników wpływających na szybkość czyszczenia. Im wyższa moc, tym więcej energii jest dostarczanej na jednostkę czasu, co przyspiesza usuwanie zanieczyszczeń. Na przykład, Maszyna czyszcząca laserowa 100W nadaje się do drobnego, precyzyjnego czyszczenia, podczas gdy Maszyna czyszcząca laserowa 1000W lub nawet generator laserowy o większej mocy jest bardziej odpowiedni do szybkiego czyszczenia dużych powierzchni, takich jak usuwanie rdzy z kadłubów statków lub czyszczenie konstrukcji stalowych. Jednak zbyt duża moc może spowodować uszkodzenie termiczne podłoża, dlatego przy wyborze mocy należy wziąć pod uwagę prędkość czyszczenia i bezpieczeństwo materiału.

- Jakość wiązki: Jakość wiązki określa rozkład energii i zdolność lasera do skupiania. Dobra jakość wiązki (np. generator lasera światłowodowego o wysokim współczynniku M2) może zapewnić bardziej precyzyjny i równomierny rozkład energii, poprawić wydajność czyszczenia i zmniejszyć efekty termiczne na podłożu. Na przykład laser impulsowy nanosekundowy o wysokiej jakości wiązki może zmniejszyć uszkodzenia materiału, zapewniając jednocześnie szybkość czyszczenia, podczas gdy wiązka niskiej jakości może powodować nierównomierne czyszczenie lub nadmierne nagrzewanie.

- Długość fali lasera: Długość fali lasera określa wydajność absorpcji materiału lasera. Różne materiały mają różne współczynniki absorpcji dla laserów o określonych długościach fali, więc wybór właściwej długości fali jest kluczowy. Na przykład lasery światłowodowe 1064 nm są szczególnie odpowiednie do czyszczenia powierzchni metalowych, podczas gdy inne długości fali mogą być bardziej odpowiednie do usuwania materii organicznej lub materiałów niemetalicznych.

- Czas trwania i częstotliwość impulsu: Czas trwania (nanosekunda, pikosekunda lub femtosekunda) i częstotliwość (Hz/kHz/MHz) impulsowego lasera bezpośrednio wpływają na efekt czyszczenia i szybkość. Lasery krótkoimpulsowe mają wyższą gęstość energii i mogą usuwać zanieczyszczenia w bardzo krótkim czasie, nie powodując efektów termicznych na podłożu. Lasery o wysokiej częstotliwości mogą zwiększyć liczbę akcji lasera na jednostkę czasu i poprawić wydajność czyszczenia. Na przykład generator laserowy z zakresem regulacji częstotliwości impulsów 20–200 kHz może elastycznie regulować prędkość czyszczenia i efekt zgodnie z różnymi potrzebami czyszczenia.

- Typ materiału: Różne materiały absorbują i reagują na lasery w różny sposób, co bezpośrednio wpływa na szybkość czyszczenia. Na przykład materiały metalowe (takie jak aluminium, miedź i stal) mają wyższy współczynnik absorpcji dla laserów światłowodowych 1064 nm, więc wydajność czyszczenia jest szybsza; podczas gdy tworzywa sztuczne lub ceramika mogą wymagać specjalnych długości fal lub laserów o niższej energii do czyszczenia, aby uniknąć deformacji lub uszkodzenia materiału.

- Typ zanieczyszczenia: Obiekty czyszczenia laserowego mogą obejmować rdzę, farbę, powłokę, olej, warstwę tlenku itp. Zanieczyszczenia te mają różne właściwości absorpcyjne i siłę przylegania, co wpływa na szybkość czyszczenia. Na przykład gruba warstwa korozji lub warstwa tlenku może wymagać wielu skanów lub lasera o większej mocy, aby całkowicie je usunąć, podczas gdy warstwa oleju lub lekkiego tlenku może wymagać tylko jednego skanu, aby je usunąć.

- Powierzchnia: Rozmiar obszaru czyszczenia określa wymagany czas czyszczenia. Większe powierzchnie zwykle wymagają większej mocy, wyższej wydajności skanowania lub większej średnicy plamki, aby pokryć większy obszar i przyspieszyć prędkość czyszczenia. Ponadto roboty wieloosiowe lub zautomatyzowane systemy czyszczące mogą poprawić wydajność czyszczenia dużych powierzchni obrabianych przedmiotów.

- Prędkość skanowania i zasięg: Metoda skanowania i prędkość wiązki laserowej określają równomierny rozkład energii. Szybkie skanowanie może zmniejszyć gromadzenie się ciepła i poprawić równomierność czyszczenia, podczas gdy zoptymalizowane ścieżki skanowania mogą zapewnić, że zasięg czyszczenia nie zostanie pominięty. Na przykład użycie precyzyjnego systemu skanowania galwanometru może znacznie poprawić wydajność pracy, zapewniając jednocześnie dokładne czyszczenie.

- Chłodzenie i usuwanie zanieczyszczeń: Podczas procesu czyszczenia odparowane lub złuszczone zanieczyszczenia mogą zostać ponownie osadzone na powierzchni materiału, co wpływa na skuteczność czyszczenia. Dlatego skuteczny system chłodzenia (taki jak system chłodzenia powietrzem lub wodą) i skuteczne urządzenie do usuwania zanieczyszczeń (takie jak system ssania próżniowego lub oczyszczający) mogą znacznie poprawić szybkość i skuteczność czyszczenia.

- Warunki środowiskowe: Zewnętrzne czynniki środowiskowe (takie jak temperatura, wilgotność, jakość powietrza itp.) mogą również wpływać na stabilność i wydajność czyszczenia laserowego. Na przykład w środowisku o wysokiej wilgotności para wodna w powietrzu może wpływać na transmisję energii laserowej, zmniejszając tym samym wydajność czyszczenia. Ponadto zakurzone środowisko może wpływać na wydajność elementów optycznych, dlatego wymagana jest regularna konserwacja i czyszczenie układu optycznego.

Prędkość czyszczenia laserowego nie jest określana przez pojedynczy czynnik, ale przez wiele czynników, takich jak parametry lasera, właściwości materiału, rodzaj zanieczyszczenia, system skanowania itp. W praktycznych zastosowaniach różne warunki pracy wymagają ukierunkowanych regulacji mocy lasera, parametrów impulsu, prędkości skanowania itp. w celu uzyskania najlepszego efektu czyszczenia. Optymalizując te parametry, firmy mogą poprawić wydajność czyszczenia, zmniejszyć zużycie energii i zapewnić bardziej stabilne i wysokiej jakości rezultaty czyszczenia.

Typowa prędkość czyszczenia

Na szybkość czyszczenia laserowego wpływa wiele czynników, a ustawienia parametrów w różnych scenariuszach zastosowań mogą się znacznie różnić. Mówiąc ogólnie, wydajność robocza laserowa maszyna do czyszczenia jest ściśle powiązany z mocą lasera, a także czynnikami takimi jak rodzaj zanieczyszczenia, stan powierzchni i system skanowania. Na przykład:

Zastosowanie usuwania rdzy: W procesie usuwania rdzy z metalu, 1000-watowa maszyna czyszcząca laserem światłowodowym może oczyścić około 8-12㎡ powierzchni metalowych w ciągu jednej godziny. Ta prędkość jest odpowiednia dla średnio grubych warstw rdzy lub tlenku. W zastosowaniach praktycznych, jeśli warstwa zanieczyszczenia jest grubsza lub ma silną przyczepność, może być konieczne zwiększenie mocy lasera lub wykonanie wielu skanów w celu zapewnienia całkowitego usunięcia. Jednocześnie należy zwrócić uwagę na dostosowanie ostrości lasera i prędkości skanowania podczas czyszczenia, aby uniknąć przegrzania podłoża metalowego.

Zastosowania usuwania farby: W przypadku usuwania cienkich warstw farby laser o mocy 1000 W może osiągnąć wydajność czyszczenia 6-10㎡ na godzinę. Ta aplikacja zwykle wymaga wyższej gęstości energii, aby szybko odparować lub odkleić warstwę farby, ale jednocześnie wymaga precyzyjnej kontroli, aby uniknąć uszkodzenia materiału pod spodem. Jeśli warstwa farby jest grubsza, zwykle wymagany jest laser o większej mocy lub zwiększona liczba skanów, aby uzyskać całkowite usunięcie farby.

Zastosowania w usuwaniu oleju i smaru: Olej i smar są luźno związane i dobrze pochłaniają energię lasera, dlatego podczas stosowania Maszyna czyszcząca laserowa 500W, prędkość czyszczenia może osiągnąć 10-15㎡/godzinę. Ta szybsza prędkość czyszczenia może spełnić potrzeby wielu zakładów produkcyjnych w zakresie czyszczenia o wysokiej wydajności, ale konkretny efekt nadal będzie zależał od grubości zanieczyszczenia i właściwości absorpcyjnych materiału.

Ogólnie rzecz biorąc, różne urządzenia, parametry procesu i stan powierzchni będą miały wpływ na rzeczywistą prędkość czyszczenia laserowego. Dlatego zaleca się, aby firmy dostosowywały moc lasera, prędkość skanowania i parametry impulsu zgodnie ze specyficznymi warunkami pracy, materiałami docelowymi i rodzajami zanieczyszczeń podczas wybierania sprzętu do czyszczenia laserowego, aby osiągnąć najlepszą wydajność pracy przy jednoczesnym zapewnieniu jakości czyszczenia. Dzięki rozsądnej optymalizacji parametrów można poprawić prędkość czyszczenia i uniknąć niepotrzebnych uszkodzeń podłoża, uzyskując w ten sposób wydajne i przyjazne dla środowiska efekty obróbki powierzchni.

Metody zwiększania szybkości czyszczenia laserowego

Aby zwiększyć wydajność czyszczenia, firmy mogą optymalizować proces czyszczenia laserowego z wielu stron. Oto kilka skutecznych środków przyspieszających:

- Optymalizacja mocy lasera: Wybór sprzętu laserowego o odpowiedniej mocy jest kluczowy. Odpowiednia moc lasera może nie tylko zapewnić wystarczającą moc wyjściową i szybkie usuwanie zanieczyszczeń, ale także zapewnić równowagę między zużyciem energii a wydajnością czyszczenia. Nadmierna moc może spowodować przegrzanie lub uszkodzenie podłoża, a niewystarczająca moc wydłuży czas czyszczenia. Dlatego też, w zależności od konkretnego czyszczonego obiektu i stopnia zanieczyszczenia, dostosowanie mocy lasera może chronić obrabiany przedmiot, zwiększając jednocześnie prędkość czyszczenia.

- Dostosuj czas trwania i częstotliwość impulsu: Parametry impulsu laserowego mają bezpośredni wpływ na efekt czyszczenia. Skrócenie czasu trwania impulsu i zwiększenie częstotliwości impulsu pozwala na natychmiastową koncentrację energii każdego lasera działającego na powierzchnię przedmiotu obrabianego, co pozwala na skuteczniejsze usuwanie warstwy zanieczyszczeń. Jednocześnie dostosowanie tych dwóch parametrów zgodnie z charakterystyką absorpcji materiału może pomóc w dalszym zwiększeniu prędkości czyszczenia i zmniejszeniu wpływu termicznego na podłoże, zapewniając jednocześnie jakość czyszczenia.

- Poprawa transmisji wiązki i rozmiaru plamki: Optymalizacja układu optycznego, poprawa ścieżki transmisji wiązki i metody ogniskowania mogą skutecznie poprawić wskaźnik wykorzystania energii lasera. Rozsądnie zaprojektowany układ optyczny może skupić laser w plamce o odpowiednim rozmiarze, dzięki czemu laser ma większą gęstość energii i jednorodność podczas procesu czyszczenia, przyspieszając w ten sposób proces czyszczenia i zapewniając spójność efektu czyszczenia.

- Ulepszony system skanowania: Zastosowanie szybkich galwanometrów skanujących lub innego precyzyjnego sprzętu skanującego może sprawić, że wiązka lasera będzie się szybko poruszać po powierzchni przedmiotu obrabianego i obejmie większy obszar. Ulepszony system skanowania nie tylko zwiększa prędkość czyszczenia, ale także zapewnia równomierne napromieniowanie każdego obszaru przez laser, co pozwala uniknąć pominiętych skanów lub wielokrotnego czyszczenia, a tym samym uzyskać wydajne i równomierne efekty czyszczenia.

- Zoptymalizowany system ruchu: W zastosowaniach czyszczenia dużych powierzchni, wyposażony w precyzyjne i stabilne systemy sterowania ruchem (takie jak platformy CNC lub zautomatyzowane roboty) może zapewnić, że głowica lasera porusza się płynnie wzdłuż ustalonej trajektorii. Precyzyjna kontrola ruchu nie tylko zapewnia stabilne pokrycie wiązki lasera, ale także utrzymuje stałą prędkość podczas pracy na dużym obszarze, co skutecznie skraca całkowity czas czyszczenia.

- Ulepszony system chłodzenia: Podczas czyszczenia laserowego, wyjście lasera o wysokiej energii generuje dużo ciepła, co może łatwo spowodować przegrzanie sprzętu i wpłynąć na stabilność pracy. Poprzez optymalizację systemu chłodzenia (np. poprzez stosowanie wydajnych rozwiązań chłodzenia wodnego lub powietrznego) można utrzymać stabilną pracę sprzętu laserowego, a parametry wyjścia lasera mogą być zapewnione, aby były stale stabilne, co poprawia wydajność czyszczenia i wydłuża żywotność sprzętu.

- Użyj zaawansowanego oprogramowania sterującego: Używając inteligentnego oprogramowania sterującego, ścieżka czyszczenia i tryb pracy mogą być automatycznie optymalizowane poprzez dostosowanie parametrów lasera poprzez monitorowanie w czasie rzeczywistym i sprzężenie zwrotne. Zaawansowane algorytmy oprogramowania mogą nie tylko dynamicznie dostosowywać moc lasera, częstotliwość impulsów i prędkość skanowania zgodnie z różnymi warunkami pracy, ale także redukować błędy operacyjne człowieka, poprawiać ogólną wydajność procesu i osiągać automatyzację i udoskonalone zarządzanie.

- Koordynacja technologii wstępnego i końcowego oczyszczania: W niektórych przypadkach procesy wstępnego oczyszczania (takie jak czyszczenie ultradźwiękowe i czyszczenie wspomagane chemicznie) mogą najpierw zmiękczyć lub częściowo usunąć uporczywe zanieczyszczenia, dzięki czemu czyszczenie laserowe jest bardziej wydajne. Podobnie procesy końcowego oczyszczania mogą dodatkowo udoskonalić czyszczoną powierzchnię, aby poprawić czystość, skracając tym samym ogólny czas czyszczenia.

- Weź pod uwagę właściwości materiału i zanieczyszczeń: Różne podłoża mają różne właściwości absorpcji i przewodnictwa cieplnego dla energii lasera, a różne zanieczyszczenia (takie jak rdza, farba i smar) mają różne właściwości fizyczne i chemiczne. Głęboka analiza właściwości materiału i zanieczyszczeń przedmiotu obrabianego oraz wybór i dostosowanie najbardziej odpowiednich parametrów lasera umożliwia przyspieszenie prędkości czyszczenia i zminimalizowanie uszkodzeń przedmiotu obrabianego przy jednoczesnym zapewnieniu dokładnego czyszczenia.

Łącząc powyższe działania – od wyboru sprzętu laserowego po kontrolę parametrów i koordynację systemów automatyki i procesów pomocniczych – przedsiębiorstwa mogą znacząco poprawić wydajność czyszczenia i osiągnąć szybszy, dokładniejszy, przyjazny dla środowiska i wydajny proces czyszczenia laserowego.

Zalety czyszczenia laserowego

W porównaniu z tradycyjnymi metodami czyszczenia chemicznego i czyszczenia mechanicznego, technologia czyszczenia laserowego ma wiele zalet:

- Precyzyjne czyszczenie: Czyszczenie laserowe może dokładnie usuwać określone warstwy zanieczyszczeń, takie jak rdza, farba lub powłoka, bez uszkadzania powierzchni podłoża. Ta metoda czyszczenia o wysokiej precyzji jest szczególnie odpowiednia dla branż o rygorystycznych wymaganiach dotyczących jakości powierzchni, takich jak przemysł lotniczy, produkcja elektroniki i obróbka precyzyjna.

- Proces bezkontaktowy: W przeciwieństwie do tradycyjnych metod czyszczenia mechanicznego, czyszczenie laserowe jest procesem bezkontaktowym. Wiązka laserowa nie styka się fizycznie z czyszczoną powierzchnią, co zmniejsza ryzyko uszkodzeń mechanicznych i jest szczególnie odpowiednia do złożonych struktur lub wrażliwych części.

- Ochrona środowiska: Podczas czyszczenia laserowego nie są wymagane żadne środki chemiczne, a niebezpieczne odpady nie są generowane. Oczyszczone odpady są zazwyczaj stałym proszkiem, który jest mały i łatwy do przechowywania i recyklingu, spełniając wysokie wymagania ochrony środowiska nowoczesnego przemysłu.

- Wszechstronność: Czyszczenie laserowe nadaje się do czyszczenia wielu materiałów, w tym metali, tworzyw sztucznych, ceramiki itp. Ta wszechstronność sprawia, że jest ono szeroko stosowane w wielu dziedzinach, takich jak produkcja samochodów, czyszczenie form i ochrona zabytków kultury.

- Automatyzacja i integracja: System czyszczenia laserowego można zintegrować z robotami przemysłowymi i liniami produkcyjnymi, aby osiągnąć automatyczne czyszczenie. Dzięki inteligentnej kontroli czyszczenie laserowe może wykonywać zadania czyszczenia w warunkach dużej prędkości i wysokiej precyzji, poprawiać wydajność produkcji i zmniejszać koszty pracy.

- Opłacalność: Chociaż początkowa inwestycja w sprzęt do czyszczenia laserowego może być wysoka, ma on znaczące zalety kosztowe w dłuższej perspektywie ze względu na wysoką wydajność i niskie koszty konserwacji. Zmniejsza zużycie chemikaliów i koszty utylizacji odpadów, jednocześnie poprawiając wydajność produkcji, przynosząc znaczne korzyści ekonomiczne.

Podsumowując, technologia czyszczenia laserowego stopniowo zastępuje tradycyjne metody czyszczenia i staje się ważną technologią w dziedzinie nowoczesnego czyszczenia przemysłowego ze względu na swoją precyzję, przyjazność dla środowiska, wszechstronność, automatyzację i opłacalność. Dzięki ciągłemu rozwojowi technologii zakres zastosowań i efekt czyszczenia laserowego będą dalej ulepszane, co doprowadzi różne gałęzie przemysłu do rozwoju w kierunku bardziej wydajnym i przyjaznym dla środowiska.

Zastosowania czyszczenia laserowego

Technologia czyszczenia laserowego jest szeroko stosowana w wielu dziedzinach ze względu na wysoką wydajność, ochronę środowiska i precyzję, co pokazuje jej ogromny potencjał w modernizacji przemysłowej i innowacjach technologicznych. Poniżej znajduje się rozszerzony opis zastosowania w głównych gałęziach przemysłu:

- Przemysł lotniczy i kosmiczny: W sektorze lotniczym technologia czyszczenia laserowego jest głównie stosowana do czyszczenia części silników i podzespołów samolotów. Precyzyjne usuwanie warstw tlenków i pyłu z powierzchni części za pomocą laserów o wysokiej energii może nie tylko przywrócić pierwotne właściwości fizyczne metalu, ale także poprawić wydajność pracy i bezpieczeństwo silnika. Jednocześnie technologia ta sprawdza się również dobrze w usuwaniu powłok i konserwacji skorup samolotów, skutecznie zmniejszając uszkodzenia, które mogą zostać wyrządzone podłożu podczas tradycyjnego czyszczenia.

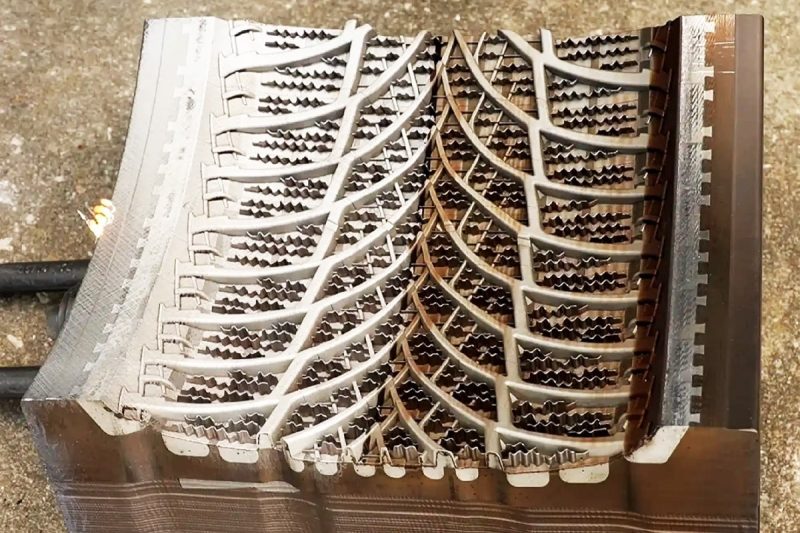

- Przemysł samochodowy: W produkcji i konserwacji samochodów czyszczenie laserowe jest szeroko stosowane w obróbce wstępnej przed spawaniem i czyszczeniu po spawaniu. Laser może szybko usunąć olej, rdzę i stare powłoki z powierzchni części nadwozia oraz zapewnić niezawodność procesów spawania i łączenia, poprawiając tym samym wytrzymałość strukturalną i jakość montażu całego pojazdu. Ponadto czyszczenie laserowe jest często stosowane do regularnego czyszczenia form w celu utrzymania precyzji form i wydłużenia żywotności sprzętu.

- Ochrona dziedzictwa kulturowego: Czyszczenie laserowe ma niezastąpione zalety w ochronie zabytków kultury i dzieł sztuki. Dzięki bezkontaktowej metodzie czyszczenia laser może dokładnie usuwać plamy i tlenki z powierzchni rzeźb, malowideł ściennych i zabytków, nie powodując żadnych fizycznych ani chemicznych uszkodzeń cennego podłoża, skutecznie chroniąc tym samym wartość historyczną i artystyczną dziedzictwa kulturowego.

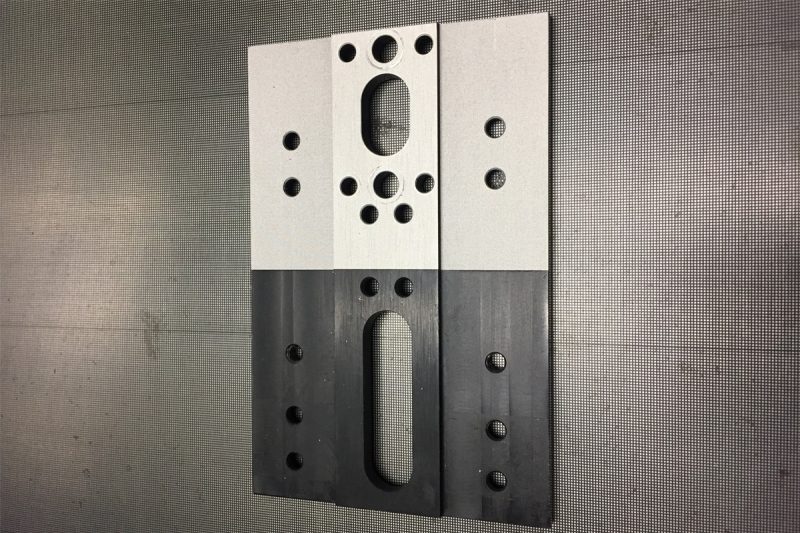

- Przemysł elektroniczny: W przemyśle elektronicznym technologia czyszczenia laserowego jest głównie stosowana do usuwania drobnych tlenków i zanieczyszczeń z powierzchni podzespołów elektronicznych przed i po spawaniu. Dzięki czyszczeniu o wysokiej precyzji można zapewnić doskonały kontakt elektryczny między płytkami drukowanymi a podzespołami, a także poprawić jakość spawania i ogólną wydajność produktu. Jednocześnie proces ten nadaje się również do konserwacji precyzyjnych przyrządów, pomagając poprawić stabilność i żywotność produktów elektronicznych.

- Przemysł jądrowy: Przemysł jądrowy ma niezwykle wysokie wymagania dotyczące czyszczenia sprzętu, a technologia czyszczenia laserowego odgrywa ważną rolę w wycofywaniu z eksploatacji obiektów jądrowych i konserwacji sprzętu. Może ona skutecznie usuwać zanieczyszczenia radioaktywne i inne szkodliwe osady z powierzchni obiektów jądrowych, zapewniając jednocześnie bezpieczeństwo, unikając wtórnego zanieczyszczenia spowodowanego stosowaniem chemicznych środków czyszczących i zapewniając niezawodne gwarancje bezpiecznego demontażu i zarządzania środowiskowego obiektów jądrowych.

- Produkcja i przetwarzanie: W tradycyjnym przemyśle wytwórczym i nowoczesnym przemyśle przetwórczym technologia czyszczenia laserowego jest głównie stosowana do obróbki powierzchni metalowych, czyszczenia form i konserwacji precyzyjnych instrumentów. Usuwanie rdzy, farby i innych zanieczyszczeń z powierzchni metalu może nie tylko poprawić dokładność późniejszego przetwarzania, ale także wydłużyć żywotność sprzętu i form, znacznie poprawiając wydajność produkcji i jakość produktu.

Podsumowując, technologia czyszczenia laserowego stopniowo zastępuje tradycyjne metody czyszczenia, zapewniając przy tym istotne zalety, takie jak precyzja, bezkontaktowość, ochrona środowiska, wszechstronność i łatwa integracja automatyzacji. Dzięki temu różne gałęzie przemysłu mogą osiągnąć wydajniejsze, bezpieczniejsze i bardziej zrównoważone procesy produkcji i konserwacji.

Podsumować

Jako wydajna i przyjazna dla środowiska metoda czyszczenia przemysłowego, technologia czyszczenia laserowego jest szeroko stosowana w wielu gałęziach przemysłu. Na jej prędkość czyszczenia wpływa wiele czynników, w tym moc lasera, jakość wiązki, rodzaj materiału itp. W zależności od zastosowania, prędkość czyszczenia może osiągnąć 6-15 m2 na godzinę, a wydajność można dodatkowo zwiększyć, optymalizując parametry i systemy. Dzięki zaletom wysokiej precyzji, bezkontaktowości, automatyzacji i ochrony środowiska, czyszczenie laserowe staje się niezbędnym rozwiązaniem do obróbki powierzchni w nowoczesnej produkcji.

Skorzystaj z rozwiązań do czyszczenia laserowego

Jeśli szukasz wydajnej maszyny do czyszczenia laserowego, AccTek Laser oferuje różnorodne urządzenia do czyszczenia laserem światłowodowym, które są odpowiednie do różnych potrzeb czyszczenia przemysłowego i pomagają firmom zwiększyć wydajność produkcji. Nasze linie produktów obejmują:

- Przenośna maszyna do czyszczenia laserowego:nadaje się do czyszczenia na miejscu, łatwy w obsłudze i wygodny do przenoszenia.

- Urządzenie czyszczące laserowe o dużej mocy: stosowane do czyszczenia dużych powierzchni, wysoka wydajność przetwarzania, odpowiednie do linii produkcyjnych na dużą skalę.

- Urządzenie wielofunkcyjne do czyszczenia i spawania laserowego:łączy funkcje czyszczenia i spawania, oszczędza miejsce i zwiększa wydajność pracy.

Aby uzyskać więcej informacji o produkcie lub profesjonalnych rozwiązaniach, odwiedź oficjalną stronę internetową AccTek Laser lub skontaktuj się z nami bezpośrednio. Nasz zespół zapewni dostosowane rozwiązania do czyszczenia laserowego w oparciu o Twoje konkretne potrzeby, aby pomóc w rozwoju Twojej firmy.

Informacje kontaktowe

- manager@accteklaser.com

- manager@accteklaser.com

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe