Zrozumienie usuwania rdzy i farby

Czym jest rdza?

Dlaczego usuwanie rdzy i farby jest ważne?

Integralność strukturalna

Atrakcyjność estetyczna

Wydajność funkcjonalna

Zgodność z przepisami bezpieczeństwa

Długowieczność

Tradycyjne metody usuwania rdzy i farby

Metody mechaniczne

Metody mechaniczne obejmują fizyczne usuwanie rdzy lub farby za pomocą siły ściernej. Typowe techniki obejmują:

- Piaskowanie: polega na użyciu sprężonego powietrza pod wysokim ciśnieniem w celu wydmuchania na powierzchnię materiałów ściernych (np. piasku lub żwiru), co usuwa rdzę i farbę.

- Szlifowanie i skrobanie: Polega na ręcznym usuwaniu zanieczyszczeń za pomocą szczotek drucianych, skrobaków lub szlifierek.

Wady:

- Uszkodzenie powierzchni: Ścierny charakter tych metod może spowodować zarysowanie lub erozję materiału bazowego.

- Zagrożenia dla zdrowia: Procesy te powodują powstawanie pyłu i zanieczyszczeń, które mogą być szkodliwe w przypadku wdychania.

- Pracochłonność: Usuwanie mechaniczne jest czasochłonne, szczególnie w przypadku dużych powierzchni lub skomplikowanych części.

Metody chemiczne

Usuwanie chemiczne polega na użyciu rozpuszczalników lub roztworów kwasowych w celu rozpuszczenia rdzy i farby. Te substancje chemiczne są nakładane na powierzchnię i pozostawiane do działania przed wytarciem lub zmyciem.

- Zalety: Możliwość penetracji skomplikowanych kształtów i trudno dostępnych miejsc.

Wady:

- Wpływ na środowisko: Wiele chemicznych środków do usuwania powłok zawiera substancje toksyczne, które stanowią zagrożenie dla środowiska.

- Zagrożenia dla zdrowia: Narażenie na działanie tych substancji chemicznych może powodować podrażnienia skóry, problemy z oddychaniem i inne problemy zdrowotne.

- Zgodność materiałowa: Niektóre substancje chemiczne mogą reagować z niektórymi metalami, powodując uszkodzenia.

Metody termiczne

Metody termiczne polegają na zastosowaniu ciepła w celu poluzowania lub wypalenia rdzy i farby.

- Opalarki i palniki: służą do zmiękczania farby, dzięki czemu można ją łatwiej zeskrobać.

- Czyszczenie plazmowe: Bardziej zaawansowana metoda polegająca na użyciu łuków plazmowych w celu usunięcia zanieczyszczeń.

Wady:

- Ryzyko odkształcenia: Długotrwałe lub nadmierne ciepło może odkształcić lub osłabić podłoża metalowe.

- Zagrożenia pożarowe: Praca z otwartym ogniem lub wysoką temperaturą zwiększa ryzyko pożaru.

- Niekompletne usunięcie: Mogą pozostać resztki rdzy lub farby, wymagające dalszego usuwania.

Technologia czyszczenia laserowego

Co to jest czyszczenie laserowe?

Jak działa czyszczenie laserowe?

Kluczowe etapy procesu czyszczenia laserowego:

- Promieniowanie laserowe: Skupiona wiązka lasera jest kierowana na skażoną powierzchnię.

- Odparowywanie zanieczyszczeń: Pochłonięta energia powoduje szybkie nagrzewanie i odparowywanie rdzy, farby lub pozostałości.

- Tworzenie się plazmy i fale uderzeniowe: Impulsy o dużej energii wytwarzają pióropusz plazmy i fale uderzeniowe, które dodatkowo usuwają zanieczyszczenia.

- Usuwanie zanieczyszczeń: W miarę jak zanieczyszczenia odparowują lub się rozpuszczają, czyszczona powierzchnia pozostaje wolna od zanieczyszczeń.

- Brak pozostałości: Ponieważ nie są stosowane żadne materiały ścierne ani substancje chemiczne, proces ten nie pozostawia żadnych odpadów wtórnych, dzięki czemu idealnie nadaje się do czystych, precyzyjnych zastosowań.

Rodzaje systemów czyszczenia laserowego

Lasery pulsacyjne

Charakterystyka:

- Emitują krótkie, intensywne impulsy energii laserowej w określonych odstępach czasu, zapewniając precyzyjne usuwanie zanieczyszczeń powierzchniowych.

Zastosowania:

- Delikatne powierzchnie wymagające minimalnego oddziaływania termicznego (np. artefakty historyczne, urządzenia elektroniczne).

- W sytuacjach, w których konieczne jest kontrolowane, precyzyjne czyszczenie.

Zalety:

- Zmniejsza ryzyko uszkodzenia delikatnych powierzchni pod wpływem ciepła.

- Idealny do dokładnego czyszczenia małych i skomplikowanych powierzchni.

Lasery o fali ciągłej

Charakterystyka:

- Zapewniają stabilną, nieprzerwaną wiązkę energii laserowej, odpowiednią do szybkich i dużych zadań czyszczących.

Zastosowania:

- Zastosowania przemysłowe o dużym natężeniu ruchu, takie jak budowa statków, produkcja i czyszczenie części samochodowych.

- Powierzchnie pokryte grubą warstwą rdzy lub farby, których całkowite usunięcie wymaga dużej energii.

Zalety:

- Szybsze czyszczenie dużych powierzchni.

- Nadaje się do środowisk, w których szybkość jest ważniejsza od precyzji.

Zalety czyszczenia laserowego w porównaniu z tradycyjnymi metodami

Nieścierne i bezkontaktowe

- W przeciwieństwie do piaskowania i szlifowania, czyszczenie laserowe nie powoduje ścierania ani uszkodzenia materiału bazowego.

- Zachowuje oryginalną strukturę i wygląd podłoża, co jest szczególnie ważne w przypadku delikatnych lub cennych elementów.

Przyjazny dla środowiska

- Czyszczenie laserowe eliminuje potrzebę stosowania środków chemicznych i materiałów ściernych, co zmniejsza wpływ na środowisko i ilość odpadów.

- Nie generuje niebezpiecznych pozostałości, dzięki czemu jest zrównoważonym rozwiązaniem dla branż, którym zależy na przestrzeganiu przepisów ochrony środowiska.

Wysoka precyzja i selektywność

- Laser można ustawić tak, aby działał na określone obszary, nie naruszając przy tym otaczających powierzchni.

- Ten poziom precyzji jest szczególnie cenny w zastosowaniach takich jak produkcja lotnicza i elektroniczna.

Zwiększona wydajność i produktywność

- Czyszczenie laserowe redukuje przestoje dzięki szybkiemu i skutecznemu czyszczeniu, zwłaszcza w przypadku skomplikowanych powierzchni lub urządzeń o skomplikowanej geometrii.

- Wymaga minimalnej konfiguracji i eliminuje potrzebę stosowania materiałów eksploatacyjnych, co jeszcze bardziej zwiększa wydajność.

Zwiększone bezpieczeństwo

- Zmniejsza narażenie pracowników na pył, substancje chemiczne i hałas towarzyszące tradycyjnym metodom.

- Przy zastosowaniu odpowiednich protokołów bezpieczeństwa czyszczenie laserowe zapewnia bezpieczniejsze środowisko pracy.

Wszechstronność w różnych materiałach i branżach

- Czyszczenie laserowe można stosować do różnych podłoży, w tym stali, aluminium, miedzi, tworzyw sztucznych i materiałów kompozytowych.

- Znajduje zastosowanie w takich gałęziach przemysłu, jak motoryzacja, lotnictwo, budownictwo okrętowe i renowacja dziedzictwa kulturowego.

Niższe koszty utrzymania i eksploatacji

- Mniejsza liczba materiałów eksploatacyjnych i minimalne zużycie sprzętu sprawiają, że systemy czyszczenia laserowego wymagają mniej konserwacji.

- Długa żywotność źródeł laserowych przyczynia się do obniżenia kosztów eksploatacji w dłuższej perspektywie.

Jak usunąć rdzę i farbę za pomocą czyszczenia laserowego

Przewodnik krok po kroku

Ocena powierzchni

Właściwa ocena pozwala na optymalizację procesu czyszczenia pod kątem konkretnej powierzchni i zanieczyszczeń.

- Zidentyfikuj materiał: Określ, czy podłoże nadaje się do czyszczenia laserowego (np. stal, aluminium, miedź).

- Analiza zanieczyszczeń: Ocena grubości i rodzaju rdzy lub farby w celu doboru odpowiednich ustawień lasera.

- Sprawdź stan powierzchni: Sprawdź, czy na powierzchni nie ma powłok, pęknięć lub innych cech, które mogłyby mieć wpływ na proces czyszczenia.

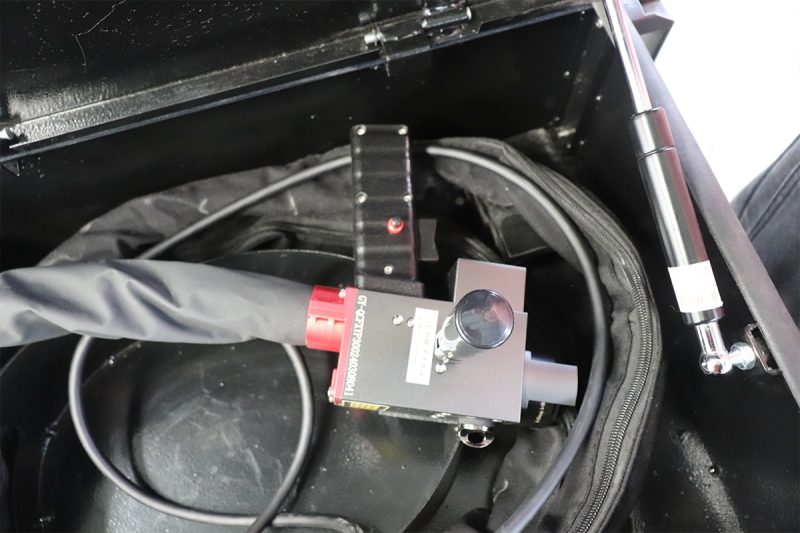

Wybór sprzętu

Wybór odpowiedniego sprzętu ma kluczowe znaczenie dla skutecznego i bezpiecznego czyszczenia.

- Wybierz typ lasera:

- Lasery impulsowe: Do delikatnych powierzchni wymagających precyzji.

- Lasery falowe ciągłe: Do intensywnego czyszczenia dużych powierzchni.

- Weź pod uwagę potrzeby związane z mobilnością: zdecyduj się na jednostkę przenośną do sprzątania na miejscu lub system stacjonarny do użytku w warsztacie.

- Wybierz akcesoria: Niektóre zastosowania mogą wymagać specjalnych dysz lub optyki w celu zwiększenia wydajności.

Konfiguracja parametrów

Precyzyjne dostrojenie ustawień lasera gwarantuje skuteczne usuwanie zanieczyszczeń bez uszkadzania podłoża.

- Ustaw moc lasera: Wyższa moc jest idealna do usuwania grubej rdzy lub warstw farby; niższa moc jest używana do delikatnych powierzchni.

- Dostosuj częstotliwość impulsów i prędkość skanowania: Wyższa częstotliwość i prędkość poprawiają zasięg, ale mogą wymagać wielokrotnych przejść.

- Skupienie wiązki laserowej: Prawidłowe skupienie zapewnia optymalną absorpcję energii przez zanieczyszczenia, co przekłada się na skuteczne czyszczenie.

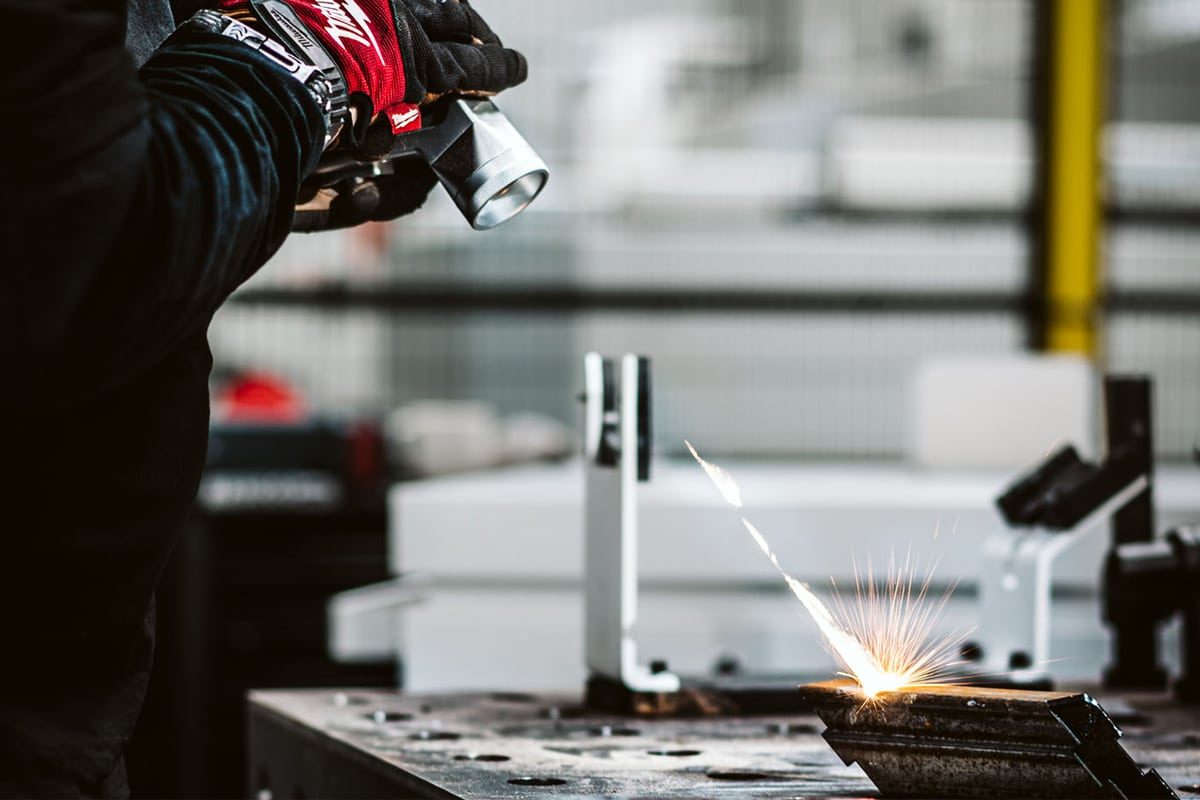

Środki bezpieczeństwa

Przestrzeganie protokołów bezpieczeństwa jest niezbędne w celu ochrony pracowników i środowiska.

- Środki ochrony osobistej (PPE): Należy używać okularów ochronnych, rękawic i odzieży ochronnej chroniącej przed promieniowaniem laserowym.

- Przygotowanie obszaru: Ustaw bariery kontrolujące dostęp i zapobiegające narażeniu nieupoważnionego personelu na działanie lasera.

- Szkolenie: Upewnij się, że operatorzy są dobrze przeszkoleni w zakresie bezpieczeństwa laserów i obsługi sprzętu.

- Wentylacja: Zainstaluj systemy wyciągowe, aby usuwać odparowane substancje z miejsca pracy.

Proces czyszczenia

Prawidłowe przeprowadzenie procesu gwarantuje dokładne i skuteczne usuwanie zanieczyszczeń.

- Ustawianie głowicy laserowej: Trzymaj lub zamontuj głowicę czyszczącą w odpowiedniej odległości i pod odpowiednim kątem.

- Wykonaj test: Zacznij od małego fragmentu, aby upewnić się, że parametry są prawidłowe.

- Przeskanuj powierzchnię: Przesuwaj głowicę lasera równomiernie po powierzchni, nakładając na siebie przejścia, aby zapewnić pełne pokrycie.

- Monitorowanie procesu: Należy stale obserwować powierzchnię, aby zapobiec uszkodzeniu podłoża lub niepełnemu czyszczeniu.

Procedury po czyszczeniu

Przeprowadzane po czyszczeniu kontrole i konserwacja gwarantują wysoką jakość wyników i długowieczność sprzętu.

- Sprawdź powierzchnię: Sprawdź, czy na podłożu nie ma pozostałych zanieczyszczeń lub uszkodzeń.

- Nałóż powłoki ochronne: W razie potrzeby nałóż powłoki zapobiegające ponownemu utlenianiu lub korozji.

- Sprzątanie: Usuń kurz i zanieczyszczenia i upewnij się, że miejsce pracy jest czyste.

- Udokumentuj wyniki: Zapisz ustawienia i wyniki, aby móc do nich wrócić w przyszłości.

Wskazówki dotyczące optymalnych rezultatów

Wiele przejść

- W przypadku grubych warstw rdzy lub farby konieczne może być wielokrotne czyszczenie.

- Aby zwiększyć efektywność czyszczenia, dostosuj parametry pomiędzy przejściami.

Interwały chłodzenia

- Pomiędzy kolejnymi warstwami należy odczekać, aż podłoże ostygnie, aby zapobiec gromadzeniu się ciepła i uszkodzeniu powierzchni.

Optymalizacja parametrów

- Ciągłe monitorowanie i precyzyjne dostrajanie mocy lasera, prędkości skanowania i częstotliwości impulsów w celu uzyskania najlepszych rezultatów.

- Przed przystąpieniem do czyszczenia na pełną skalę należy wykonać przebiegi próbne w celu dostosowania parametrów.

Konserwacja

- Aby zachować optymalną wydajność, należy regularnie czyścić i sprawdzać optykę, kable i głowicę laserową.

- Sprawdź układ chłodzenia, aby zapobiec przegrzaniu podczas dłuższej pracy.

Dokumentacja

- Prowadź szczegółowe zapisy ustawień lasera, efektów i wszelkich zmian wprowadzanych w trakcie procesu czyszczenia.

- Użyj tych rekordów, aby udoskonalić procedury i zwiększyć wydajność przyszłych zadań.

Zastosowania czyszczenia laserowego

Branża motoryzacyjna

- Renowacja: W sektorze renowacji samochodów usuwanie rdzy i starej farby z klasycznych i zabytkowych samochodów jest kluczowe dla zachowania ich integralności strukturalnej i wyglądu. Czyszczenie laserowe oferuje delikatne, ale skuteczne rozwiązanie do usuwania zanieczyszczeń bez uszkadzania metalu, co pozwala na precyzyjne czyszczenie delikatnych elementów, takich jak podwozie, ramy i panele nadwozia.

- Produkcja: Czyszczenie laserowe jest coraz częściej stosowane w produkcji samochodów w celu przygotowania części do powlekania, klejenia lub spawania. Czyszczenie laserowe poprawia jakość produktu i zapewnia odpowiednią przyczepność powłok ochronnych, usuwając tlenki, smary lub pozostałości z części silnika, podzespołów hamulcowych i innych krytycznych układów.

- Konserwacja: W przypadku bieżącej konserwacji czyszczenie laserowe zapewnia skuteczne rozwiązanie do usuwania rdzy, korozji i osadów na elementach samochodowych, takich jak układy wydechowe, bloki silnika i części zawieszenia. Precyzyjna natura czyszczenia laserowego umożliwia ukierunkowane usuwanie, co pomaga wydłużyć żywotność elementów samochodowych, jednocześnie minimalizując przestoje.

Przemysł lotniczy

- Czyszczenie komponentów: W przemyśle lotniczym komponenty takie jak łopatki turbin, podwozia i części konstrukcyjne muszą być dokładnie czyszczone przed konserwacją lub inspekcją. Czyszczenie laserowe jest idealne do usuwania zanieczyszczeń powierzchniowych, takich jak rdza, osady węglowe i utlenianie z krytycznych komponentów lotniczych, zapewniając, że spełniają one rygorystyczne normy bezpieczeństwa i wydajności.

- Przygotowanie powierzchni: Przed powlekaniem, spawaniem lub klejeniem komponentów stosuje się czyszczenie laserowe w celu usunięcia zanieczyszczeń, które mogłyby naruszyć integralność tych procesów. Ta metoda zapewnia dokładne oczyszczenie powierzchni i przygotowanie ich do dalszej obróbki, co poprawia jakość i trwałość komponentów lotniczych.

- Gratowanie: W precyzyjnej produkcji lotniczej czyszczenie laserowe jest często stosowane w celu usuwania ostrych krawędzi, zadziorów lub pozostałości po procesach obróbki. Bezkontaktowy charakter czyszczenia laserowego zapobiega uszkodzeniom powierzchni, zapewniając, że komponenty spełniają rygorystyczne tolerancje wymagane w przemyśle lotniczym.

Przemysł stoczniowy i morski

- Czyszczenie kadłuba: Rdza i biofouling gromadzą się na kadłubach statków z czasem, co prowadzi do zwiększonego oporu i większego zużycia paliwa. Czyszczenie laserowe zapewnia skuteczną, nieścierną metodę usuwania tych zanieczyszczeń, przywracając powierzchnię kadłuba bez uszkadzania metalu lub powłok. Ta metoda jest szczególnie przydatna w stoczniach, gdzie przepisy dotyczące ochrony środowiska wymagają ekologicznych środków czyszczących.

- Konserwacja komponentów: Czyszczenie laserowe jest stosowane do konserwacji zaworów, rur i części mechanicznych narażonych na trudne warunki morskie. Czyszczenie laserowe pomaga wydłużyć żywotność komponentów morskich, usuwając korozję, osady soli i starą farbę, a także zapewnia, że statki i inne jednostki pływające działają z maksymalną wydajnością.

- Zapobieganie korozji: Regularne czyszczenie laserowe konstrukcji i sprzętu morskiego zapobiega rozprzestrzenianiu się korozji, co jest kluczowe dla utrzymania bezpieczeństwa i funkcjonalności statków, platform offshore i obiektów dokowych. Czyszczenie laserowe oferuje precyzyjny i kontrolowany sposób czyszczenia powierzchni metalowych, umożliwiając nakładanie powłok ochronnych, które chronią przed przyszłą korozją.

Produkcja i przemysł ciężki

- Czyszczenie narzędzi i matryc: W sektorze produkcyjnym narzędzia i matryce gromadzą rdzę, smar i zanieczyszczenia, które mogą wpływać na jakość produkcji. Czyszczenie laserowe zapewnia wydajny sposób czyszczenia tych powierzchni bez powodowania zużycia lub deformacji, zapewniając płynny przebieg procesów produkcyjnych i spełnienie przez produkty końcowe wysokich standardów jakości.

- Przygotowanie spoiny: Przed spawaniem stosuje się czyszczenie laserowe w celu usunięcia zanieczyszczeń, takich jak tlenki, rdza lub stare powłoki z powierzchni metalowych, co zapewnia mocne, niezawodne spoiny. Precyzja czyszczenia laserowego umożliwia selektywne usuwanie w obszarach wymagających spawania, poprawiając integralność i jakość spoin.

- Teksturowanie powierzchni: Czyszczenie laserowe można również stosować w celu tworzenia określonych tekstur powierzchni lub wykończeń w elementach metalowych. Poprzez staranną kontrolę intensywności i skupienia lasera producenci mogą uzyskać pożądane cechy powierzchni, co może poprawić wydajność lub estetykę ich produktów.

Dziedzictwo kulturowe i restauracja dzieł sztuki

- Konserwacja artefaktów: Jeśli chodzi o konserwację historycznych artefaktów, tradycyjne metody czyszczenia mogą powodować nieodwracalne uszkodzenia. Z drugiej strony czyszczenie laserowe oferuje delikatną, kontrolowaną metodę usuwania korozji, brudu i zanieczyszczeń z artefaktów metalowych, kamiennych lub drewnianych. Ten nieinwazyjny proces zachowuje integralność delikatnych powierzchni, jednocześnie skutecznie je czyszcząc.

- Materiały delikatne: W przypadku przedmiotów wykonanych z delikatnych materiałów, takich jak starożytne metale, tekstylia lub delikatne dzieła sztuki, czyszczenie laserowe jest idealne, ponieważ precyzyjnie usuwa zanieczyszczenia bez uszkadzania oryginalnej struktury. Jest to szczególnie przydatne w przypadku renowacji rzeźb, pomników i eksponatów muzealnych, gdzie konserwacja jest najwyższym priorytetem.

Przemysł elektroniczny

- Czyszczenie płytek drukowanych: W przemyśle elektronicznym czyszczenie laserowe jest stosowane w celu usuwania tlenków, pozostałości lutu i zanieczyszczeń z płytek drukowanych i innych podzespołów elektronicznych. Precyzja i bezkontaktowość czyszczenia laserowego sprawiają, że doskonale nadaje się ono do czyszczenia wrażliwych urządzeń elektronicznych bez ryzyka uszkodzenia obwodów.

- Precyzyjne czyszczenie: Czyszczenie laserowe jest również stosowane do zadań czyszczenia o wysokiej precyzji w produkcji urządzeń elektronicznych, półprzewodników i innych komponentów mikroskalowych. Możliwość selektywnego czyszczenia wybranych obszarów bez wpływu na sąsiednie części sprawia, że jest to niezbędne narzędzie w produkcji elektroniki, gdzie precyzja jest kluczowa.

Wybór właściwej maszyny do czyszczenia laserowego

Wymagania dotyczące zasilania

Moc urządzenia czyszczącego laserowego bezpośrednio wpływa na jego zdolność do usuwania zanieczyszczeń i szybkość procesu czyszczenia. Maszyny o większej mocy nadają się do zadań wymagających dużej mocy, podczas gdy modele o mniejszej mocy są idealne do delikatnych zastosowań.

- Lasery małej mocy (100 W – 300 W):

- Najlepiej nadaje się do lekkiej rdzy lub cienkich warstw farby.

- Nadaje się do delikatnych powierzchni, w tym urządzeń elektronicznych i artefaktów historycznych.

- Lasery średniej mocy (500 W – 1000 W):

- Zapewnia równowagę precyzji i szybkości.

- Idealny do konserwacji samochodów, podzespołów lotniczych i ogólnych zastosowań produkcyjnych.

- Lasery dużej mocy (1500 W i więcej):

- Nadaje się do usuwania grubej rdzy i silnej farby w przemyśle stoczniowym i produkcyjnym.

- Najlepiej sprawdza się w przypadku zastosowań na dużą skalę lub o dużej objętości, wymagających szybkiej realizacji.

Kompatybilność materiałowa

Ponieważ różne materiały reagują w odmienny sposób na czyszczenie laserowe, ważne jest, aby wybrać urządzenie kompatybilne z powierzchniami docelowymi.

- Metale: Stal, aluminium, miedź, mosiądz i tytan można skutecznie czyścić za pomocą technologii laserowej.

- Niemetale: Niektóre tworzywa sztuczne, materiały kompozytowe i powłoki można czyścić przy użyciu odpowiedniej konfiguracji lasera.

- Czułość powierzchni: W przypadku delikatnych powierzchni, takich jak cienkie metale lub artefakty historyczne, bardziej odpowiednie są lasery impulsowe ze względu na precyzyjną kontrolę i minimalny wpływ termiczny.

Geometria powierzchni

Kształt i złożoność czyszczonej powierzchni mają wpływ na wybór rodzaju urządzenia czyszczącego laserowo.

- Powierzchnie płaskie: Duże płaskie powierzchnie, takie jak blacha lub kadłuby statków, zyskują na szybkim czyszczeniu przy użyciu laserów o ciągłej fali o dużej mocy.

- Skomplikowane lub skomplikowane kształty: Lasery impulsowe idealnie nadają się do skomplikowanych wzorów, narożników lub małych elementów wymagających precyzyjnego czyszczenia.

- Trudno dostępne miejsca: Systemy czyszczenia laserowego z regulowanymi dyszami i opcjami ręcznymi zapewniają większą elastyczność w przypadku powierzchni o nieregularnej geometrii i niedostępnych przestrzeni.

Ruchliwość

Mobilność jest kluczowym czynnikiem, zwłaszcza w przypadku prac porządkowych na miejscu lub pracy z dużym sprzętem.

- Przenośne urządzenia czyszczące laserowe:

- Lekkie i łatwe do przenoszenia.

- Idealne do pracy w terenie, napraw samochodów lub konserwacji w odległych lokalizacjach.

- Stacjonarne systemy czyszczenia laserowego:

- Nadaje się do warsztatów i linii produkcyjnych.

- Zapewnia większą moc i większy obszar roboczy w zastosowaniach o dużej objętości.

- Rozwiązania hybrydowe: Niektóre maszyny są dostępne zarówno w konfiguracji stacjonarnej, jak i przenośnej, co zapewnia maksymalną elastyczność.

Budżet i koszt posiadania

Urządzenia do czyszczenia laserowego stanowią znaczną inwestycję, dlatego istotne jest oszacowanie zarówno początkowych kosztów, jak i długoterminowych oszczędności.

- Inwestycja początkowa: Systemy o większej mocy mogą wiązać się z wyższą ceną zakupu, ale oferują większą prędkość czyszczenia, co pozwala na zmniejszenie kosztów pracy.

- Koszty operacyjne: Czyszczenie laserowe ma niskie koszty operacyjne, ponieważ nie wymaga żadnych środków chemicznych ani materiałów ściernych. Rutynowa konserwacja jest minimalna w porównaniu do tradycyjnych metod czyszczenia.

- Wydajność i ROI: Szybsze czyszczenie i minimalny czas przestoju przekładają się na długoterminowe oszczędności. Oblicz zwrot z inwestycji (ROI), aby określić opłacalność maszyny w całym okresie jej eksploatacji.

Zgodność z przepisami

Technologia czyszczenia laserowego musi spełniać branżowe normy bezpieczeństwa i ochrony środowiska, aby zagwarantować bezpieczną i odpowiedzialną eksploatację.

- Normy bezpieczeństwa laserowego: Upewnij się, że maszyna jest zgodna z międzynarodowymi przepisami bezpieczeństwa, takimi jak IEC 60825-1. Operatorzy powinni przejść odpowiednie szkolenie i używać środków ochrony osobistej (PPE), aby zapobiegać wypadkom.

- Przepisy dotyczące ochrony środowiska: Czyszczenie laserowe nie powoduje żadnych niebezpiecznych odpadów ani emisji, co czyni je przyjaznym dla środowiska. Maszyny z odpowiednimi systemami odciągu oparów pomagają utrzymać jakość powietrza zgodną z normami ochrony środowiska.

- Wytyczne branżowe: Niektóre branże, takie jak przemysł lotniczy i medyczny, mają rygorystyczne wymagania dotyczące procesów czyszczenia. Upewnij się, że wybrana maszyna laserowa spełnia te normy zgodności z przepisami.

Względy bezpieczeństwa

Bezpieczeństwo lasera

Maszyny czyszczące laserowe wykorzystują lasery o dużej mocy, które mogą stwarzać ryzyko, jeśli nie są odpowiednio zarządzane. Ważne jest zrozumienie środków bezpieczeństwa laserowego w celu ochrony operatorów i osób postronnych.

- Klasyfikacja lasera: Większość przemysłowych systemów czyszczących laserem jest klasyfikowana jako lasery klasy 4, które stanowią kategorię najwyższego ryzyka. Bezpośrednie lub odbite narażenie na wiązkę lasera może spowodować poważne uszkodzenie skóry i oczu.

- Środki ochrony osobistej (PPE): Operatorzy muszą nosić okulary ochronne przeznaczone do konkretnej długości fali używanego lasera. Należy również nosić odzież ochronną, aby chronić się przed przypadkowym narażeniem na wiązkę lasera. Środki ochrony osobistej pomagają zapobiegać poparzeniom, urazom oczu i innym wypadkom związanym z laserem.

- Kontrola wiązki laserowej: Zawsze upewnij się, że system czyszczenia laserowego jest wyposażony w funkcje bezpieczeństwa, takie jak osłony wiązki lub bariery, aby zapobiec przypadkowej ekspozycji. Prawidłowe ustawienie i ogniskowanie lasera są niezbędne, aby zminimalizować niezamierzone odbicia, które mogą stanowić ryzyko.

- Szkolenie i certyfikacja: Tylko przeszkolony personel powinien obsługiwać maszyny czyszczące laserowe. Operatorzy muszą znać protokoły bezpieczeństwa laserowego, w tym procedury awaryjnego wyłączania i prawidłowe stosowanie sprzętu ochronnego.

Bezpieczeństwo środowiska

W porównaniu do chemicznego usuwania powłok czyszczących lub piaskowania, czyszczenie laserowe jest procesem przyjaznym dla środowiska, jednak nadal należy brać pod uwagę czynniki środowiskowe.

- Systemy odciągu oparów: Podczas czyszczenia laserowego zanieczyszczenia, takie jak rdza, cząstki farby i odparowany materiał, są uwalniane do powietrza. Prawidłowy system odciągu oparów jest niezbędny do usuwania tych cząstek i zapewnienia czystej jakości powietrza w miejscu pracy. Nie tylko chroni to pracowników, ale także pomaga zachować zgodność z przepisami dotyczącymi ochrony środowiska.

- Gospodarka odpadami: W przeciwieństwie do czyszczenia chemicznego, czyszczenie laserowe nie wytwarza niebezpiecznych odpadów płynnych. Jednak drobny pył i cząstki stałe powstające podczas procesu muszą być odpowiednio zbierane i usuwane zgodnie z lokalnymi przepisami, aby zapobiec zanieczyszczeniu.

- Wydajność energetyczna: Maszyny czyszczące laserowe są energooszczędne, ale ważne jest, aby zapewnić optymalną pracę sprzętu, aby zminimalizować zużycie energii. Regularna konserwacja pomaga utrzymać wydajność maszyn, zmniejszając wpływ na środowisko.

Bezpieczeństwo operacyjne

Bezpieczeństwo operacyjne obejmuje stworzenie bezpiecznego środowiska pracy i ustanowienie protokołów zapobiegających wypadkom i zapewniających płynne funkcjonowanie systemów.

- Kontrolowany dostęp do obszaru laserowego: Obszar roboczy czyszczenia laserowego powinien być obszarem kontrolowanym, z ograniczonym dostępem wyłącznie dla upoważnionego personelu. Należy umieścić wyraźne oznakowanie ostrzegające o obecności laserów o dużej mocy. Zmniejsza to ryzyko przypadkowego narażenia osób postronnych.

- Systemy awaryjnego wyłączania: Wszystkie maszyny czyszczące laserowe powinny być wyposażone w łatwo dostępne przyciski awaryjnego wyłączania. W przypadku awarii sprzętu lub nieoczekiwanego narażenia operatorzy muszą być w stanie szybko wyłączyć system, aby zapobiec obrażeniom lub uszkodzeniom.

- Monitorowanie i konserwacja: Regularne monitorowanie sprzętu do czyszczenia laserowego jest konieczne, aby upewnić się, że wszystkie systemy bezpieczeństwa działają prawidłowo. Rutynowe kontrole powinny być przeprowadzane w celu sprawdzenia, czy nie ma śladów zużycia osłon ochronnych, kabli lub optyki. Pomaga to zapobiegać awariom lub usterkom lasera, które mogą zagrażać pracownikom.

- Protokoły operacyjne: Ustanowienie jasnych procedur operacyjnych jest kluczowe dla zachowania bezpieczeństwa. Operatorzy powinni być zobowiązani do przestrzegania standardowych procedur operacyjnych (SOP) dotyczących uruchamiania, obsługi i wyłączania maszyny. Obejmuje to wstępne kontrole w celu sprawdzenia, czy wszystkie funkcje bezpieczeństwa są aktywne, oraz protokoły po czyszczeniu w celu zapewnienia prawidłowego przechowywania i pielęgnacji sprzętu.

Konserwacja i pielęgnacja maszyny do czyszczenia laserowego

Regularne zadania konserwacyjne

Czyszczenie optyki

Sprawdzanie kabli i złączy laserowych

Monitorowanie układu chłodzenia

Kalibracja laserowa

Smarowanie ruchomych części

Planowane serwisowanie

Profesjonalne inspekcje

Wymiana komponentów

Aktualizacje oprogramowania

Rozwiązywanie typowych problemów

Niespójne rezultaty czyszczenia

- Przyczyna: Może to być spowodowane zabrudzeniem optyki, niewłaściwym ustawieniem wiązki laserowej lub nieprawidłowymi ustawieniami parametrów.

- Rozwiązanie: Najpierw wyczyść optykę i sprawdź kalibrację lasera, aby upewnić się, że wiązka jest prawidłowo skupiona. Sprawdź parametry czyszczenia, w tym poziom mocy, częstotliwość impulsów i prędkość skanowania, aby upewnić się, że są ustawione odpowiednio do materiału i usuwanego zanieczyszczenia.

Wahania mocy lasera

- Przyczyna: Wahania napięcia mogą być spowodowane wadliwym zasilaczem, brudną optyką lub przegrzaniem źródła lasera na skutek awarii układu chłodzenia.

- Rozwiązanie: Sprawdź zasilanie i połączenia pod kątem luźnych lub uszkodzonych elementów. Wyczyść optykę, aby zapewnić optymalną transmisję lasera. Sprawdź, czy układ chłodzenia działa prawidłowo i czy utrzymuje prawidłową temperaturę.

Problemy z przegrzewaniem

- Przyczyna: Przegrzanie może wystąpić, jeśli układ chłodzenia działa nieprawidłowo lub przepływ powietrza jest zablokowany.

- Rozwiązanie: Sprawdź układ chłodzenia, w tym poziom płynu chłodzącego i otwory wentylacyjne, i upewnij się, że działają prawidłowo. W razie potrzeby wyczyść lub wymień filtry powietrza i upewnij się, że wokół maszyny jest odpowiednia wentylacja.

Maszyna nie chce się uruchomić

- Przyczyna: Może to być spowodowane problemem elektrycznym, np. wyłączonym wyłącznikiem obwodu lub awarią zasilania.

- Rozwiązanie: Sprawdź wszystkie połączenia elektryczne i zasilanie. W razie potrzeby zresetuj wyłącznik obwodu. Jeśli problem będzie się powtarzał, skonsultuj się z profesjonalnym technikiem w celu dalszej diagnostyki.

Nieoczekiwane wyłączenia

- Przyczyna: Nagłe wyłączenie może być spowodowane przegrzaniem, skokiem napięcia lub awarią układu sterowania lasera.

- Rozwiązanie: Sprawdź układ chłodzenia pod kątem blokad lub awarii i upewnij się, że maszyna jest prawidłowo wentylowana. Sprawdź, czy nie występują problemy elektryczne, takie jak przepięcia, i uruchom ponownie maszynę. Jeśli problem będzie się powtarzał, skontaktuj się z technikiem serwisowym.

Streszczenie

Skorzystaj z rozwiązań do czyszczenia laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.