Jak uzyskać wysoki kontrast w znakowaniu laserowym

Jako wydajna i dokładna metoda znakowania, znakowanie laserowe jest szeroko stosowane w wielu branżach, szczególnie w produkcji elektronicznej, urządzeniach medycznych, częściach samochodowych, lotnictwie, jubilerstwie, opakowaniach i innych dziedzinach. Od numerów seryjnych produktów, kodów QR, logo marek po złożone grafiki, technologia znakowania laserowego może zapewnić trwałe znakowanie na różnych materiałach. Technologia ta stała się niezbędną częścią nowoczesnego przemysłu produkcyjnego dzięki bezkontaktowości, dużej szybkości, niskim kosztom i wysokiej precyzji. Kontrast jest kluczowym czynnikiem wpływającym na jakość znakowania laserowego. Wysoki kontrast nie tylko poprawia czytelność znaku, ale także bezpośrednio wpływa na efekt wizualny produktu i marki. Niezależnie od tego, czy chodzi o automatyczne odczytywanie kodów kreskowych, przejrzystość logo marek czy złożone oznakowania przemysłowe, dobry kontrast jest niezbędny do zapewnienia jakości znaku. Jak więc uzyskać wysoki kontrast w znakowaniu laserowym? W tym artykule szczegółowo omówimy odpowiednie technologie i najlepsze praktyki, aby pomóc Ci osiągnąć doskonałe efekty znakowania laserowego w różnych scenariuszach zastosowań.

Spis treści

Dowiedz się więcej o technologii znakowania laserowego

Technologia znakowania laserowego jest szeroko stosowana w przemyśle ze względu na bezkontaktowe, wysoce precyzyjne i różnorodne metody znakowania. W zależności od materiału znakującego i wymagań znakowania, znakowanie laserowe można osiągnąć na wiele sposobów, w tym grawerowanie, wyżarzanie, spienianie, ablację i migrację węgla. Każda technologia ma inne zasady działania i efekty znakowania, odpowiednie dla różnych scenariuszy zastosowań. Poniżej szczegółowo omówimy każdą technologię znakowania, aby pomóc Ci zrozumieć ich zalety i obszary zastosowań.

Rytownictwo

Grawerowanie to technika, która wykorzystuje lasery o wysokiej energii do usuwania warstwy powierzchniowej materiału w celu utworzenia znaku. Wysoka temperatura lasera powoduje odparowanie lub stopienie materiału, pozostawiając trwały, zagłębiony znak. Ta technika jest często stosowana do głębokiego lub trwałego znakowania materiałów i nadaje się do zastosowań wymagających długoterminowej trwałości i odporności na zużycie.

- Materiały, których można używać: metal, plastik, ceramika, drewno itp.

- Zalety: Głębokość grawerowania jest kontrolowana, znakowanie jest bardzo odporne na zużycie i nadaje się do części pracujących w trudnych warunkach, takich jak części samochodowe i narzędzia.

- Branże zastosowania: produkcja samochodów, sprzęt elektroniczny, obróbka metali, jubilerstwo, identyfikacja narzędzi itp.

Technologia grawerowania jest szczególnie odpowiednia do znakowania twardych materiałów, takich jak stal nierdzewna i stopy aluminium. Może tworzyć trwałe i wyraźne znaki, zapewniając, że znaki są nadal czytelne nawet w trudnych warunkach.

Wyżarzanie

Technologia wyżarzania jest stosowana głównie do materiałów metalowych. Laser nagrzewa powierzchnię materiału, powodując reakcję utleniania na powierzchni, aby utworzyć znaki o różnych kolorach. Ponieważ warstwa powierzchniowa materiału zmienia tylko kolor bez usuwania materiału, gładka powierzchnia znaku wyżarzania nadaje się do zastosowań, które mają wysokie wymagania dotyczące powierzchni materiału.

- Materiały stosowane: stal nierdzewna, stop tytanu, chrom i inne materiały metalowe.

- Zalety: brak uszkodzeń mechanicznych powierzchni materiału, gładka powierzchnia, nadaje się do sprzętu medycznego i części o dużym zapotrzebowaniu.

- Zastosowania: sprzęt medyczny, narzędzia chirurgiczne, części lotnicze, itp.

Istotną zaletą technologii znakowania przez wyżarzanie jest możliwość uzyskania oznaczeń o dużym kontraście przy jednoczesnym zachowaniu integralności powierzchni materiału. Dzięki temu jest ona doskonałym wyborem dla branż o wysokich wymaganiach dotyczących parametrów materiałów.

Pieniący się

Technologia spieniania jest często stosowana do znakowania plastiku. Laser podgrzewa powierzchnię materiału, powodując jego lokalne odparowanie i utworzenie maleńkich pęcherzyków. Te pęcherzyki zmieniają właściwości odblaskowe materiału, tworząc zauważalną różnicę kolorów. Spienianie zazwyczaj powoduje, że powierzchnia materiału jest lekko podniesiona, dodając znakowi trójwymiarowy efekt.

- Materiały stosowane: materiały niemetalowe, takie jak tworzywa sztuczne i guma.

- Zalety: Znak spieniający jest wyraźny i kontrastowy, szczególnie przydatny w przypadku ciemnych tworzyw sztucznych.

- Branże zastosowań: podzespoły elektroniczne, wyroby z tworzyw sztucznych, opakowania artykułów konsumenckich itp.

Znakowanie pianką może zapewnić wyraźne znakowanie bez zmiany ogólnej struktury plastiku. Jest często stosowane w dziedzinach produktów elektronicznych, materiałów opakowaniowych i dóbr konsumpcyjnych.

Ablacja

Technologia ablacji wykorzystuje lasery o wysokiej energii do precyzyjnego usuwania powłok lub filmów z powierzchni materiałów. W przeciwieństwie do grawerowania, ablacja usuwa tylko warstwę powierzchniową bez wpływu na materiał pod spodem. Ta technologia jest często stosowana do precyzyjnego znakowania materiałów powlekanych, usuwając powłokę powierzchniową w celu odsłonięcia materiału pod spodem, tworząc w ten sposób kontrast.

- Materiały stosowane: metale powlekane, tworzywa sztuczne, szkło itp.

- Zalety: Znakowanie o wysokiej precyzji, odpowiednie do zastosowań z wysokimi wymaganiami estetycznymi i dokładnym znakowaniem.

- Branże zastosowań: podzespoły elektroniczne, obudowy urządzeń gospodarstwa domowego, instrumenty itp.

Znakowanie ablacyjne sprawdza się w przypadku materiałów wielowarstwowych, zwłaszcza w zastosowaniach, w których konieczne jest odsłonięcie materiału znajdującego się pod spodem, np. w obudowach produktów elektronicznych, podzespołach samochodowych oraz znakowaniu precyzyjnych instrumentów.

Migracja węgla

Migracja węgla zmienia zawartość węgla w materiale za pomocą laserów, powodując zmianę koloru powierzchni materiału i utworzenie trwałego znaku. Migracja węgla jest stosowana głównie w materiałach metalowych, zwłaszcza tych zawierających węgiel. Precyzyjnie kontroluje energię lasera, aby redystrybuować lub sublimować pierwiastek węgla w materiale, tworząc zmianę koloru.

- Materiały stosowane: stal węglowa, stal nierdzewna, tytan i inne materiały metalowe zawierające węgiel.

- Zalety: Pozwala uzyskać wyjątkowo wysoki kontrast bez uszkadzania wykończenia powierzchni i jest szczególnie polecana do produktów o wysokich wymaganiach odnośnie wyglądu.

- Branże zastosowań: urządzenia medyczne, jubilerstwo, dobra konsumpcyjne itp.

Technologia znakowania wykorzystująca migrację węgla jest powszechnie stosowana do znakowania stali nierdzewnej i stopów tytanu, np. narzędzi chirurgicznych i dóbr luksusowych, ponieważ nie uszkadza powierzchni materiału.

Różne technologie znakowania laserowego oferują szeroki zakres opcji dla różnych zastosowań. Technologia grawerowania zapewnia głębokie i trwałe znaki, technologia wyżarzania zapewnia gładką powierzchnię metalu przy jednoczesnym uzyskaniu zmian koloru; spienianie jest odpowiednie dla materiałów z tworzyw sztucznych, ablacja jest dobra w przetwarzaniu materiałów powlekanych, a migracja węgla może zapewnić niezrównane rezultaty w przypadku znakowania metali o wysokim kontraście. W zależności od rodzaju materiału i wymagań dotyczących znakowania, wybór odpowiedniej metody znakowania może znacznie poprawić jakość i czytelność oznaczeń produktów. W produkcji przemysłowej kluczowe jest zrozumienie tych technologii i dokonywanie wyborów w oparciu o konkretne scenariusze zastosowań.

Zrozumienie kontrastu w znakowaniu laserowym

W procesie znakowania laserowego kontrast jest jednym z ważnych czynników, które określają jakość znaku. Znaki o wysokim kontraście ułatwiają identyfikację i odczyt informacji, szczególnie w zastosowaniach przemysłowych, gdzie jakość kontrastu bezpośrednio wpływa na wydajność produkcji i wydajność produktu. Poniżej szczegółowo opisano definicję kontrastu w znakowaniu laserowym i jego znaczenie w różnych branżach.

Definicja kontrastu

W znakowaniu laserowym kontrast odnosi się do różnicy światła i ciemności między oznaczoną częścią a otaczającym ją nieoznakowanym obszarem. Konkretnie, kolor, jasność lub odblaskowość oznaczonego obszaru tworzą ostry kontrast z nieoznakowanym obszarem, dając wyraźny efekt wizualny. Im wyższy kontrast, tym wyraźniejszy znak, co jest kluczowe dla odczytania lub skanowania oznaczonych informacji.

Uzyskanie kontrastu zależy głównie od następujących czynników:

- Właściwości powierzchni materiału: Absorpcyjność i odblaskowość różnych materiałów wpływają na interakcję lasera z materiałem, wpływając tym samym na kolor i przejrzystość znaku. Na przykład znakowanie laserowe na czarnym plastiku będzie znacząco różnić się od znakowania na białym plastiku.

- Parametry lasera: Moc, częstotliwość impulsów, prędkość skanowania i inne parametry wpływają na głębokość znakowania laserowego, zmianę koloru i połysk materiału, co bezpośrednio przekłada się na kontrast znaku.

- Warunki środowiskowe: Temperatura, wilgotność i inne czynniki mogą również wpływać na właściwości fizyczne materiału i skuteczność znakowania laserowego.

Niezależnie od tego, czy jest to kod kreskowy, kod QR, tekst czy wzór, wyraźne oznakowanie zależy od wystarczającego kontrastu. Zwłaszcza w produkcji przemysłowej, to, czy oznakowanie jest wyraźne, jest bezpośrednio związane z identyfikowalnością i czytelnością produktu.

Znaczenie wysokiego kontrastu

Znakowanie laserowe o wysokim kontraście jest nie tylko bardziej widoczne wizualnie, ale także znacznie poprawia wydajność automatyki przemysłowej i ręcznej identyfikacji. Jest to szczególnie krytyczne w następujących aspektach:

- Lepsza czytelność i rozpoznawalność: Oznaczenia o wysokim kontraście sprawiają, że informacje są widoczne w różnych światłach, pod różnymi kątami i z różnych odległości. Zwłaszcza w złożonych środowiskach przemysłowych czynniki takie jak silne światło, odbicia lub kurz mogą wpływać na widoczność oznaczeń o niskim kontraście, podczas gdy wysoki kontrast zapewnia łatwe rozpoznawanie nawet w trudnych warunkach.

- Wydajność odczytu zautomatyzowanego sprzętu: W wielu branżach, takich jak produkcja samochodów, produkty elektroniczne, logistyka i sprzęt medyczny, znaki informacyjne, takie jak kody kreskowe i kody QR, są zwykle rozpoznawane przez zautomatyzowany sprzęt do odczytu kodów. Jeśli kontrast znaku jest niewystarczający, urządzenie do odczytu kodów będzie bardziej skłonne do popełniania błędów rozpoznawania lub będzie wymagało wielu skanów, co zmniejszy wydajność produkcji. Oznaczenia o wysokim kontraście mogą zmniejszyć błędy rozpoznawania i niepowodzenia odczytu, znacznie poprawiając wydajność zautomatyzowanego sprzętu.

- Zapewnij identyfikowalność i zgodność produktu: W branżach o wysokich standardach, takich jak elektronika, motoryzacja i sprzęt medyczny, identyfikowalność produktu jest ważną częścią zapewniania bezpieczeństwa i jakości. Znakowanie laserowe jest szeroko stosowane do oznaczania części w tych branżach. Oznaczenia o wysokim kontraście nie tylko pomagają śledzić produkty podczas produkcji, transportu i użytkowania, ale także zapewniają spełnienie wymagań przepisów branżowych.

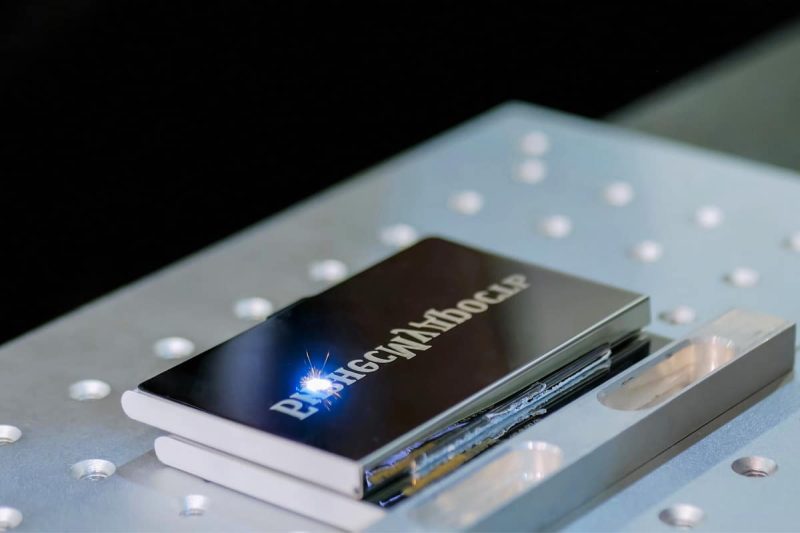

- Wzmocnij markę i efekty wizualne: W niektórych dziedzinach dóbr konsumpcyjnych, takich jak biżuteria, dobra luksusowe, etui na telefony komórkowe itp., znakowanie laserowe jest często używane do identyfikacji marki. Oznaczenia o wysokim kontraście nie tylko zwiększają estetykę produktu, ale także poprawiają rozpoznawalność marki. Wyraźne i trwałe oznaczenia nie tylko podkreślają wizerunek marki, ale także zapewniają konsumentom dobre wrażenia wizualne.

Przykłady zastosowań w przemyśle

- Przemysł motoryzacyjny: Numery seryjne, daty produkcji i numery partii części oznacza się znakami o dużym kontraście, co zapewnia możliwość śledzenia produktów na linii produkcyjnej oraz dokładność automatycznego odczytu kodów.

- Przemysł elektroniczny: Znakowanie laserowe elementów, takich jak układy scalone i płytki drukowane, zwykle wymaga precyzji i dużego kontrastu, aby zapewnić dokładny odczyt sprzętu na szybkich liniach produkcyjnych.

- Branża wyrobów medycznych: W przypadku narzędzi chirurgicznych i wyrobów medycznych znakowanie laserowe o wysokim kontraście gwarantuje niepowtarzalność i identyfikowalność produktów, gwarantując tym samym, że produkty spełniają surowe wymogi higieniczne i jakościowe.

- Lotnictwo i kosmonautyka: Ze względu na specjalne materiały i trudne warunki, oznaczenia o wysokim kontraście zapewniają wyraźną czytelność części podczas produkcji, instalacji i konserwacji.

Wysoki kontrast to nie tylko symbol jakości znakowania laserowego, ale także ważny czynnik zapewniający wydajność produkcji przemysłowej i identyfikowalność produktu. W branżach o ścisłych wymaganiach dotyczących przejrzystości znakowania, osiągnięcie znakowania o wysokim kontraście odgrywa niezastąpioną rolę w poprawie wydajności automatycznego sprzętu do odczytu kodów, zmniejszaniu błędów i zapewnianiu zgodności produktu. Dlatego wybór odpowiednich parametrów i materiałów laserowych oraz optymalizacja procesu znakowania to ważne kroki w celu uzyskania wysokiego kontrastu.

Czynniki wpływające na kontrast znakowania laserowego

Kontrast znakowania laserowego zależy od wielu czynników, wśród których kluczową rolę odgrywają właściwości materiału, parametry lasera, warunki środowiskowe i przygotowanie powierzchni. Zrozumienie tych czynników i wprowadzenie odpowiednich zmian optymalizacyjnych może znacznie poprawić przejrzystość i jakość Twoich znaków. Poniżej omówimy szczegółowo, jak osiągnąć znakowanie laserowe o wysokim kontraście, kontrolując te czynniki z różnych punktów widzenia.

Właściwości materiału

Właściwości fizyczne i chemiczne materiału mają bezpośredni wpływ na skuteczność znakowania laserowego, zwłaszcza gdy chodzi o uzyskanie oznakowania o wysokim kontraście. Kluczowymi czynnikami są współczynnik absorpcji materiału, współczynnik odbicia, kolor powierzchni i stan powierzchni.

- Współczynnik absorpcji: Współczynnik absorpcji energii lasera przez materiał jest jednym z głównych czynników, który określa efekt znakowania. Materiały o wysokiej absorpcji mogą przekształcać energię lasera w energię cieplną bardziej efektywnie, co powoduje bardziej widoczne zmiany na powierzchni materiału. Na przykład materiały takie jak tworzywa sztuczne, drewno i powlekane metale mają zazwyczaj wysokie współczynniki absorpcji lasera i dlatego dają wyraźniejsze znaki. Szkło i niektóre metale mają niższe współczynniki absorpcji i mogą wymagać większej mocy lub specjalnych długości fal lasera, aby uzyskać pożądany efekt.

- Odblaskowość: Materiały o wysokiej odblaskowości, takie jak aluminium, srebro i miedź, odbijają większość energii lasera, przez co efekt znakowania jest nieistotny. Podczas znakowania tego typu materiałów zazwyczaj konieczne jest użycie lasera o określonej długości fali (takiego jak laser światłowodowy lub laser zielony), aby zapewnić wystarczającą absorpcję energii i poprawić kontrast znakowania. Właściwa obróbka powierzchni lub wstępne powlekanie może również pomóc zmniejszyć odblaskowość i poprawić znakowanie.

- Kolor i skład powierzchni: Kolor materiału ma również znaczący wpływ na kontrast znakowania laserowego. Materiały o ciemnym kolorze (takie jak czarne tworzywa sztuczne i czarne powłoki metalowe) mają większe prawdopodobieństwo uzyskania znacznego kontrastu, ponieważ ciemne materiały zazwyczaj pochłaniają energię lasera bardziej efektywnie. Z drugiej strony, jasne materiały, takie jak biały plastik lub srebrny metal, mogą wymagać większej mocy lasera lub drobniejszych regulacji parametrów, aby uzyskać idealny kontrast.

- Stan powierzchni: Gładkość lub szorstkość powierzchni materiału bezpośrednio wpływa na interakcję między laserem a materiałem. Gładkie powierzchnie zwykle odbijają światło lasera bardziej równomiernie, co skutkuje większym kontrastem, podczas gdy powierzchnie, które są zbyt szorstkie, mogą powodować rozpraszanie energii lasera, zmniejszając efekt znakowania. Jednak umiarkowanie szorstka powierzchnia może ułatwiać absorpcję energii lasera, tym samym poprawiając skuteczność znakowania. Oznacza to, że w zależności od materiału i wymagań aplikacji, wybór odpowiedniej szorstkości powierzchni może również mieć pozytywny wpływ na poprawę kontrastu.

Parametry lasera

Podczas znakowania laserowego ustawienia parametrów sprzętu laserowego odgrywają ważną rolę w jakości, dokładności i kontraście znaku. Poprzez optymalizację mocy lasera, prędkości, częstotliwości impulsów i ostrości można poprawić efekt znakowania i zwiększyć kontrast znaku.

- Moc: Moc lasera określa ilość energii, jaką dostarcza do powierzchni materiału. Zbyt niska moc może skutkować niewyraźnym oznakowaniem i niewystarczającym kontrastem, podczas gdy zbyt wysoka moc może powodować nadmierne spalenie lub stopienie materiału, a nawet uszkodzenie powierzchni materiału. Aby uzyskać oznakowanie o wysokim kontraście, wybór mocy musi być precyzyjnie dostosowany, aby zapewnić, że energia lasera pasuje do charakterystyki materiału, uzyskując wyraźne oznakowanie bez uszkadzania materiału.

- Prędkość: Prędkość, z jaką porusza się głowica lasera, wpływa na czas oddziaływania lasera na powierzchnię materiału. Niższe prędkości pozwalają laserowi pozostać na powierzchni materiału dłużej, zwiększając akumulację energii cieplnej, a tym samym poprawiając głębokość i kontrast oznaczenia. Jednak zbyt niska prędkość może również spowodować przegrzanie materiału i wpłynąć na przejrzystość oznaczenia. Dlatego też regulację prędkości należy rozważyć w powiązaniu z mocą, aby uzyskać najlepszy efekt znakowania.

- Częstotliwość impulsów: Częstotliwość impulsów lasera określa częstotliwość powtarzania lasera, czyli liczbę impulsów lasera na jednostkę czasu. Impulsy lasera o wysokiej częstotliwości są bardziej odpowiednie do delikatnych i złożonych oznaczeń wzorów, ponieważ mogą pokryć większy obszar w krótkim czasie; podczas gdy impulsy lasera o niskiej częstotliwości są odpowiednie do głębokiego znakowania. Aby uzyskać znakowanie o wysokim kontraście, wybór odpowiedniej częstotliwości impulsów może pomóc w uzyskaniu bardziej jednolitych i wyraźnych znaków na powierzchni materiału.

- Skupienie: Dokładne skupienie lasera zapewnia, że energia lasera jest skoncentrowana na określonym obszarze na powierzchni materiału, co pozwala na osiągnięcie najbardziej wydajnego transferu energii. Niedokładne skupienie może spowodować rozproszenie energii lasera, co wpłynie na przejrzystość i kontrast oznaczenia. Poprzez dostosowanie skupienia lasera możesz zapewnić, że zaznaczony obszar uzyska maksymalną energię lasera i poprawi kontrast.

Warunki środowiska

Warunki środowiskowe również wpływają na efekt znakowania podczas znakowania laserowego. Temperatura, wilgotność i czystość środowiska pracy zmieniają właściwości fizyczne materiału i wydajność transmisji energii laserowej, wpływając tym samym na kontrast.

- Temperatura: Temperatura otoczenia ma pewien wpływ na właściwości fizyczne materiałów i transmisję energii lasera. Środowiska o wysokiej temperaturze mogą zmniejszyć szybkość absorpcji materiałów, zwłaszcza materiałów wrażliwych na ciepło, takich jak tworzywa sztuczne. Wysokie temperatury mogą spowodować, że materiały zmiękną lub zdeformują się z wyprzedzeniem, co wpłynie na efekt znakowania. Dlatego też, gdy znakowanie laserowe jest wykonywane w środowisku o wysokiej temperaturze, może być konieczne zmniejszenie mocy lasera lub zoptymalizowanie innych parametrów.

- Wilgotność: Wilgotność ma znaczący wpływ na efekt znakowania laserowego niektórych materiałów, zwłaszcza tworzyw sztucznych i drewna. Środowisko o wysokiej wilgotności może powodować skraplanie się pary wodnej na powierzchni materiału, co wpływa na transmisję energii lasera i zmniejsza przejrzystość znaku. Aby zapewnić kontrast znaku, w środowiskach o wysokiej wilgotności najlepiej upewnić się, że powierzchnia materiału jest sucha.

- Czystość: Kurz, smar, tlenki i inne zanieczyszczenia na powierzchni materiału będą zakłócać transmisję energii laserowej, powodując rozproszenie energii i tym samym wpływając na efekt znakowania. Szczególnie w przypadku znakowania laserowego o wysokich wymaganiach dotyczących precyzji, kluczowe jest zapewnienie czystości powierzchni materiału. Czyszczenie powierzchni materiału przed znakowaniem laserowym może znacznie poprawić kontrast znaku.

Przygotowanie powierzchni

Przed znakowaniem laserowym przygotowanie powierzchni materiału będzie miało bezpośredni wpływ na ostateczną jakość i kontrast znaku. Rozsądne czyszczenie powierzchni, regulacja chropowatości i niezbędna obróbka wstępna pomagają zapewnić, że energia lasera jest skutecznie przenoszona na powierzchnię materiału i tworzy wyraźne znaki.

- Czyszczenie: Powierzchnia materiału powinna być dokładnie oczyszczona przed znakowaniem, aby usunąć kurz, smar, warstwy tlenków lub inne zanieczyszczenia, które mogą wpłynąć na efekt znakowania laserowego. Użycie rozpuszczalników, szczotek lub ultradźwiękowego sprzętu czyszczącego może pomóc upewnić się, że powierzchnia jest wolna od jakichkolwiek pozostałości, poprawiając tym samym kontrast znakowania laserowego.

- Chropowatość powierzchni: Odpowiednia chropowatość powierzchni może pomóc materiałowi lepiej absorbować energię lasera, zwłaszcza w przypadku materiałów silnie odbijających światło. Zwiększenie chropowatości powierzchni może zmniejszyć współczynnik odbicia, a tym samym poprawić efekt znakowania. Jednak w przypadku zastosowań wymagających gładkich powierzchni, takich jak precyzyjne urządzenia medyczne lub komponenty elektroniczne, konieczne jest zapewnienie gładkości powierzchni w celu uzyskania lepszych rezultatów znakowania.

- Wstępna obróbka: Niektóre materiały mogą wymagać wstępnej obróbki, aby zapewnić najlepszą wydajność efektu znakowania laserowego. Na przykład materiały metalowe można polerować lub powlekać, a materiały plastikowe można poddawać obróbce chemicznej powierzchni. Kroki te pomagają poprawić absorpcję energii lasera przez powierzchnię materiału, co pozwala uzyskać większy kontrast.

Czynniki wpływające na kontrast znakowania laserowego są złożone i zróżnicowane, w tym charakterystyka materiału, parametry sprzętu laserowego, warunki środowiskowe i przygotowanie powierzchni. Poprzez ukierunkowane dostosowanie tych czynników kontrast znakowania laserowego można skutecznie poprawić, aby zapewnić, że efekt znakowania jest wyraźny i trwały. Może to nie tylko spełnić wymagania dotyczące identyfikowalności i identyfikacji w produkcji przemysłowej, ale także osiągnąć lepsze efekty wizualne w zastosowaniach, takich jak identyfikacja marki.

Siedem kluczowych praktyk umożliwiających osiągnięcie wysokiego kontrastu

Aby osiągnąć wysoki kontrast w znakowaniu laserowym, należy przyjąć szereg najlepszych praktyk, od wyboru typu lasera, przez kontrolę środowiska, po zastosowanie technologii post-processingu. Dzięki rozsądnej obsłudze i regulacji można uzyskać wyraźne i trwałe efekty znakowania na różnych materiałach.

Wybierz odpowiedni typ lasera

Długość fali lasera ma różne współczynniki absorpcji dla różnych materiałów, dlatego wybór odpowiedniego typu lasera jest kluczowy. Generatory laserów światłowodowych nadają się do materiałów metalowych, takich jak stal nierdzewna, aluminium i miedź, i mogą wytwarzać wyraźne znaki. Lasery CO2 są bardziej odpowiednie do tworzyw sztucznych, materiałów organicznych i niektórych materiałów niemetalicznych, takich jak drewno, skóra itp. Wybór generatora laserowego, który pasuje do właściwości materiału, może zapewnić wyższą absorpcję energii, poprawiając tym samym kontrast znakowania.

Przygotowanie materiału

Przygotowanie powierzchni materiału ma bezpośredni wpływ na wyniki znakowania. Powierzchnia powinna być czysta i płaska, aby energia lasera była równomiernie rozprowadzana i absorbowana. W zależności od materiału, może być wymagana wstępna obróbka, taka jak polerowanie, piaskowanie, czyszczenie chemiczne itp., aby usunąć wszelkie zanieczyszczenia, które mogą zakłócać znakowanie. Ten rodzaj przygotowania pomaga zoptymalizować efekt transmisji lasera i poprawić kontrast i przejrzystość znaku.

Optymalizacja parametrów lasera

Ustawienie parametrów lasera jest kluczowe dla uzyskania wysokiego kontrastu. Parametry takie jak moc, prędkość, częstotliwość impulsów itp. muszą być dostosowane do charakterystyki materiału. Generalnie, wyższa moc zwiększa głębokość znaku, ale zbyt wysoka moc może spowodować spalenie materiału lub nadmierną obróbkę. Mniejsza prędkość znakowania pomaga zwiększyć interakcję między laserem a materiałem, poprawiając tym samym kontrast. Poprzez serię testów eksperymentalnych można znaleźć ustawienia lasera, które są najbardziej odpowiednie dla różnych materiałów, aby zapewnić najlepszy efekt znakowania.

Kontrolowane warunki środowiskowe

Temperatura, wilgotność i czystość otoczenia wpływają na stabilność znakowania laserowego. Nadmierna temperatura lub wilgotność może zmienić właściwości fizyczne materiału, co z kolei wpływa na wydajność absorpcji i przewodzenia lasera. Utrzymywanie stałych warunków środowiskowych, zwłaszcza podczas znakowania laserowego na materiałach wrażliwych na wilgoć, może zapewnić spójne wyniki znakowania. Regularnie czyść obszar roboczy, aby uniknąć kurzu lub zanieczyszczeń, które zakłócają proces znakowania, aby zapewnić jakość znakowania o wysokim kontraście.

Osprzęt i obsługa materiałów

Podczas procesu znakowania materiał musi pozostać stabilny i nieruchomy. Każdy niewielki ruch spowoduje niejasne oznaczenia lub błędy. Użycie precyzyjnych przyrządów i przyrządów do materiałów może zapewnić stabilność i spójność pozycji znakowania, unikając powtarzającego się przetwarzania lub rozmytych oznaczeń. Szczególnie podczas znakowania dużych obszarów lub złożonych wzorów stabilny przyrząd może poprawić ogólną jakość znakowania.

Oprogramowanie i systemy sterowania

Nowoczesne systemy znakowania laserowego są wyposażone w wysoce inteligentne oprogramowanie sterujące, które może pomóc w dokładnym zarządzaniu mocą wyjściową lasera, ścieżką i prędkością znakowania. Prawidłowe użycie tych funkcji może osiągnąć automatyczną regulację parametrów i poprawić wydajność operacyjną. Ponadto oprogramowanie może również rejestrować najlepsze ustawienia parametrów dla różnych materiałów, aby ułatwić kolejne operacje i zapewnić, że każde znakowanie może osiągnąć idealny kontrast.

Technologia postprodukcji

W niektórych przypadkach postprodukcja po znakowaniu laserowym może dodatkowo poprawić kontrast. Na przykład powierzchnie metalowe można utlenić lub spryskać warstwą ochronną, aby wzmocnić efekt znakowania. Czasami etap czyszczenia po znakowaniu może również pomóc usunąć pozostałości z procesu znakowania, dzięki czemu znak jest wyraźniejszy i trwalszy. Te techniki postprodukcji można elastycznie stosować w zależności od różnych materiałów i scenariuszy zastosowań, aby poprawić ogólną jakość znakowania laserowego.

Znakowanie laserowe o wysokim kontraście można uzyskać, wybierając odpowiedni typ lasera, precyzyjnie dostrajając parametry, kontrolując warunki środowiskowe i stosując techniki postprodukcji. Te najlepsze praktyki pomogą poprawić przejrzystość i trwałość znaku oraz zapewnią, że znak będzie dobrze działał na różnych materiałach.

Podsumować

Aby uzyskać znakowanie laserowe o wysokim kontraście, konieczne jest uwzględnienie wielu czynników, takich jak materiały, parametry lasera i środowisko. Poprzez właściwy wybór typu lasera, optymalizację ustawień znakowania i utrzymanie czystości materiału, firmy mogą znacznie poprawić jakość znakowania i zapewnić piękniejsze i bardziej praktyczne efekty znakowania.

Jeśli chodzi o przygotowanie materiału, różne materiały mają różną absorpcję i odbicie, dlatego wybór odpowiedniego generatora laserowego jest kluczowy. maszyna do znakowania laserem światłowodowym dostarczana przez AccTek jest szczególnie odpowiednia do materiałów metalowych, takich jak stal nierdzewna i aluminium, podczas gdy maszyna do znakowania laserowego CO2 jest bardziej odpowiednia do tworzyw sztucznych i materiałów organicznych. Właściwa obróbka wstępna zgodnie z charakterystyką materiału, taka jak polerowanie i czyszczenie, może zapewnić równomierne pochłanianie energii lasera i wyraźniejszy kontrast znakowania.

Równie ważne jest dostosowanie parametrów lasera. Podczas znakowania nasz sprzęt laserowy obsługuje elastyczną regulację parametrów i może znaleźć najbardziej odpowiednie ustawienia w oparciu o moc, prędkość i częstotliwość. Niezależnie od tego, czy jest to głęboki znak na metalu, czy płytki znak na plastiku, można zagwarantować efekty o wysokim kontraście. Nawet w przypadku materiałów silnie odblaskowych, maszyna do znakowania laserowego światłowodowego AccTek z łatwością sobie z tym poradzi.

Kontrolowanie warunków środowiskowych to również krok, którego nie można zignorować. Utrzymywanie środowiska znakowania w suchości i czystości może skutecznie zapobiegać wpływowi kurzu lub wilgoci na efekt znakowania. Nasz sprzęt dobrze sprawdza się w różnych środowiskach przemysłowych i ma dużą stabilność, pomagając firmom osiągać spójne wyniki znakowania w różnych warunkach. W codziennych operacjach nasze maszyny do znakowania laserowego są proste w konstrukcji i łatwe w utrzymaniu. Dzięki rozsądnemu korzystaniu z naszych maszyn do znakowania laserowego klienci mogą uzyskać szybkie i dokładne znakowanie oraz poprawić ogólną jakość i wizerunek marki produktu. Dzięki tym wysiłkom nie tylko produkt może stać się piękniejszy, ale również klienci mogą być zainteresowani naszymi rozwiązaniami do znakowania laserowego, promując w ten sposób wzrost zamówień.

Jeśli są Państwo zainteresowani naszymi urządzeniami do znakowania laserowego, prosimy o kontakt w celu uzyskania szczegółowych informacji na temat rozwiązań dostosowanych do potrzeb Państwa firmy.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe