Jak wybrać gaz pomocniczy do cięcia laserem CO2

Technologia cięcia laserem CO2 jest szeroko stosowana w cięciu różnych materiałów, takich jak metal, plastik, drewno itp. ze względu na jej zalety wysokiej precyzji i dużej prędkości. W tym procesie wybór i ustawienie gazu pomocniczego ma kluczowe znaczenie, co bezpośrednio wpływa na jakość cięcia, szybkość i stabilność całego procesu. Poprzez naukowy dobór odpowiedniego gazu pomocniczego można nie tylko skutecznie poprawić jakość cięcia i zmniejszyć odkształcenia termiczne materiału, ale także zoptymalizować prędkość cięcia i poprawić ogólną wydajność przetwarzania. Podstawowa zasada Maszyna do cięcia laserem CO2 polega głównie na skupieniu wiązki laserowej na powierzchni materiału w celu wytworzenia wysokiej temperatury potrzebnej do stopienia lub odparowania materiału, a gaz pomocniczy odgrywa w tym procesie wiele ról, w tym wspomaganie odprowadzania stopionego materiału, ochronę krawędzi tnącej przed utlenianiem i chłodzenie obszaru cięcia w celu zmniejszenia strefy wpływu ciepła.

Różne rodzaje gazów pomocniczych mają różne właściwości. Na przykład tlen nadaje się do cięcia stali węglowej. Może przyspieszyć prędkość cięcia poprzez reakcję utleniania, ale będzie wytwarzał tlenki na krawędzi. Azot skutecznie hamuje utlenianie i zapewnia gładkie krawędzie. Jest bardzo odpowiedni do materiałów o wysokich wymaganiach jakości powierzchni, takich jak stal nierdzewna. Powietrze jest niedrogą opcją i nadaje się do zastosowań o niskich wymaganiach dotyczących precyzji. W rzeczywistych zastosowaniach czystość, ciśnienie i natężenie przepływu gazu pomocniczego również muszą być dostosowane do konkretnych materiałów i wymagań dotyczących cięcia. W tym artykule przeanalizujemy zalety i wady oraz scenariusze zastosowania gazów pomocniczych, takich jak tlen, azot i powietrze, w oparciu o właściwości różnych materiałów, aby pomóc Ci lepiej zrozumieć rolę gazów pomocniczych i osiągnąć bardziej wydajne i precyzyjne wyniki cięcia.

Spis treści

Podstawowa zasada cięcia laserem CO2

Wyjaśnienie zasady działania cięcia laserem CO2

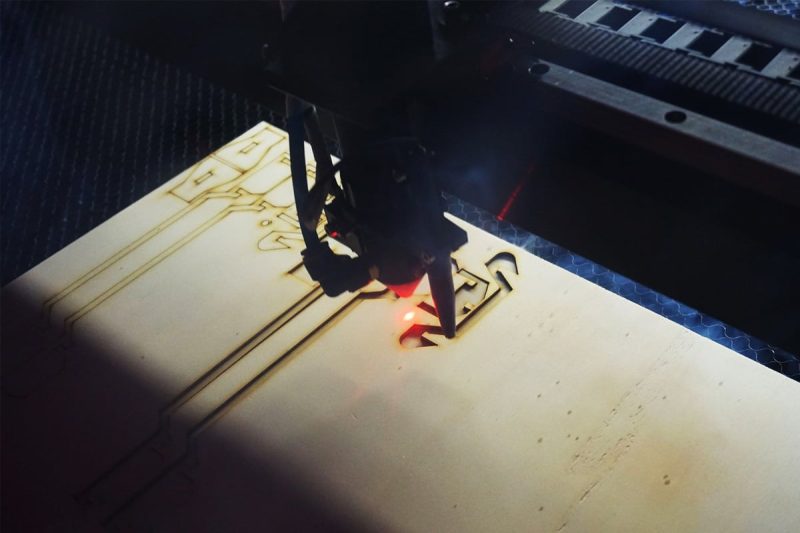

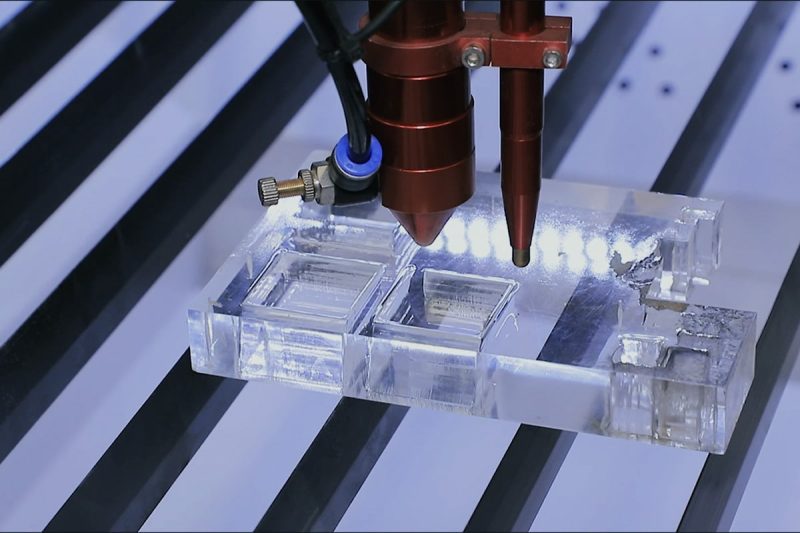

Cięcie laserem CO2 opiera się na wysokiej koncentracji energii wiązki laserowej. Poprzez skupienie wiązki laserowej na powierzchni materiału w celu utworzenia ekstremalnie wysokiej temperatury, materiał jest częściowo topiony lub odparowywany, a gaz pomocniczy wydmuchuje stopiony lub zgazowany produkt z dala od obszaru cięcia. Wiązka laserowa tworzy maleńkie perforacje na powierzchni materiału, a następnie porusza się wzdłuż ustalonej trajektorii, aby osiągnąć precyzyjne cięcie. Proces cięcia polega na wysokim transferze energii cieplnej lasera. Wiązka laserowa jest stale skoncentrowana na powierzchni materiału, aby utrzymać wystarczającą temperaturę, tak aby materiał mógł stabilnie osiągnąć stan topnienia lub parowania. Jednocześnie rola gazu pomocniczego zapewnia, że otwór tnący pozostaje czysty, aby uniknąć gromadzenia się pozostałości. Synergiczny efekt wiązki laserowej i gazu pomocniczego zapewnia ciągłość, dokładność i jakość krawędzi cięcia.

Przegląd procesu cięcia laserem CO2

Cały proces cięcia laserem CO2 jest wynikiem współpracy energii lasera i gazu pomocniczego. Gaz pomocniczy nie tylko pomaga usuwać stopione materiały lub parę, ale także pełni rolę ochronną. Na przykład gaz pomocniczy może zapobiegać kontaktowi zanieczyszczeń i dymu wytwarzanych podczas procesu cięcia z soczewką optyczną, aby nie wpływać na dokładność cięcia. Jednocześnie podczas cięcia niektórych materiałów wybór odpowiedniego gazu pomocniczego może również zapobiegać reakcjom utleniania, poprawiając w ten sposób wykończenie krawędzi tnącej i jakość cięcia. Rodzaj, czystość, ciśnienie i natężenie przepływu gazu pomocniczego należy określić zgodnie z charakterystyką różnych materiałów i szczególnymi wymaganiami cięcia.

Rola gazu pomocniczego w cięciu laserowym CO2

W cięciu laserem CO2 rola gazu pomocniczego jest kluczowa. Wybór odpowiedniego gazu pomocniczego może nie tylko poprawić wydajność cięcia, ale także poprawić jakość cięcia i zmniejszyć wady procesu. Poniżej przedstawiono główne funkcje i znaczenie gazu pomocniczego w cięciu laserem CO2.

Zapewnij wydajność cięcia

Gaz pomocniczy usuwa stop i parę w czasie procesu cięcia, zapewniając, że wiązka lasera może działać na powierzchnię materiału stabilnie i nieprzerwanie, utrzymując w ten sposób wysoką wydajność cięcia. W szczególności gazy pomocnicze, takie jak tlen, uwolnią dodatkowe ciepło poprzez reakcje utleniania, co jeszcze bardziej zwiększy prędkość cięcia i znacznie wpłynie na wydajność produkcji.

Popraw jakość cięcia

Prawidłowy wybór gazu pomocniczego ma kluczowe znaczenie dla jakości krawędzi tnącej. Na przykład azot może skutecznie hamować reakcje utleniania, zapewniać gładkie krawędzie, brak pozostałości utleniania oraz redukować zadziory i osad. Wybór odpowiedniego gazu pomocniczego może znacznie poprawić gładkość powierzchni cięcia i spełnić potrzeby zastosowań wymagających wysokiej dokładności cięcia i estetyki.

Zmniejsz strefę wpływu ciepła (HAZ)

Gaz wspomagający pomaga schłodzić krawędź tnącą, zapobiega przegrzaniu i zmniejsza zasięg strefy wpływu ciepła, chroniąc w ten sposób właściwości fizyczne i integralność strukturalną materiału. Jest to szczególnie ważne w przypadku precyzyjnej obróbki skrawaniem i cięcia cienkich materiałów, pomagając zachować wytrzymałość i twardość materiału.

Chroń sprzęt i wydłuż jego żywotność

Gaz pomocniczy nie tylko chroni obszar cięcia, ale także zapobiega przywieraniu dymu i zanieczyszczeń powstających podczas procesu cięcia do soczewki optycznej lasera, co pozwala uniknąć uszkodzenia lub zanieczyszczenia soczewki. Zastosowanie gazu pomocniczego może zmniejszyć częstotliwość czyszczenia i konserwacji sprzętu, zapewniając stabilność i trwałość maszyna do cięcia laserowego.

Mówiąc ogólnie, gaz pomocniczy jest nie tylko ważnym narzędziem pomocniczym w cięciu laserem CO2, ale także kluczowym elementem w osiąganiu wydajnego i wysokiej jakości cięcia. Wybór właściwego gazu w zależności od rodzaju materiału i potrzeb cięcia może znacznie poprawić wydajność produkcji, obniżyć koszty i zapewnić gładkość krawędzi tnącej i jakość cięcia.

Typowe gazy pomocnicze do cięcia laserem CO2

W procesie cięcia laserem CO2 wybór gazu pomocniczego ma kluczowe znaczenie dla efektu cięcia. Poniżej przedstawiono typowe gazy pomocnicze i ich funkcje:

Tlen (O2)

Tlen jest jednym z najczęściej używanych gazów pomocniczych w cięciu laserowym CO2, szczególnie odpowiednim do cięcia stali węglowej. Tlen, reagując z ciętym materiałem, generuje dodatkowe ciepło, znacznie zwiększając prędkość cięcia. Ten proces reakcji nie tylko przyspiesza cięcie, ale także zmniejsza pozostałości stopu, zapewniając wyższą wydajność cięcia. Istnieją jednak pewne ograniczenia w stosowaniu tlenu. W zastosowaniach cięcia o wysokiej precyzji lub ścisłych wymaganiach dotyczących utleniania tlen może tworzyć warstwę tlenku na krawędzi tnącej, wpływając na wygląd i wydajność produktu końcowego, dlatego należy go stosować ostrożnie w takich sytuacjach.

Azot (N2)

Azot jest gazem obojętnym, który jest często używany do stali nierdzewnej, aluminium i innych materiałów wymagających wysokiej jakości cięcia. Główną funkcją azotu jest zapobieganie reakcjom utleniania, zapewniając w ten sposób gładką i czystą krawędź cięcia. Dzięki temu azot jest bardzo odpowiedni do zastosowań wymagających wysokiej jakości wykończenia powierzchni, takich jak przemysł lotniczy i elektroniczny. Dzięki zastosowaniu azotu można skutecznie zmniejszyć ilość żużla i zadziorów powstających podczas procesu cięcia, co poprawia jakość końcowej części cięcia. Ponadto koszt azotu jest stosunkowo niski, co czyni go przystępnym cenowo wyborem.

Powietrze

Powietrze jest zwykle używane jako gaz pomocniczy do cięcia niskokosztowego i nadaje się do przedmiotów obrabianych o niskich wymaganiach dotyczących precyzji. Ponieważ powietrze zawiera około 21% tlenu, podczas procesu cięcia zachodzi pewna reakcja utleniania. Chociaż reakcja ta może zapewnić trochę ciepła, aby pomóc w cięciu, efekt cięcia powietrza jest nieco niższy niż czystego tlenu. Niemniej jednak użycie powietrza może znacznie obniżyć koszty i nadaje się do niektórych zastosowań, które nie wymagają wysokiej jakości cięcia, takich jak cięcie lub zgrubna obróbka materiałów budowlanych.

Podsumowując, wybór odpowiedniego gazu pomocniczego ma kluczowe znaczenie dla optymalizacji procesu cięcia laserem CO2. Tlen, azot i powietrze mają swoje własne unikalne zalety i scenariusze zastosowania. Prawidłowy wybór i ustawienie gazów pomocniczych może znacznie poprawić wydajność cięcia i jakość, aby sprostać potrzebom różnych materiałów i zastosowań.

Wpływ gazu pomocniczego na wydajność cięcia

Gaz pomocniczy odgrywa ważną rolę w procesie cięcia laserem CO2. Jego wybór bezpośrednio wpływa na wydajność cięcia, co jest głównie widoczne w prędkości cięcia, kompatybilności materiału i kontroli strefy wpływu ciepła.

Prędkość cięcia

Tlen jako gaz pomocniczy może znacznie przyspieszyć prędkość cięcia stali węglowej. Dzieje się tak, ponieważ reakcja utleniania tlenu z żelazem podczas procesu cięcia uwalnia dodatkowe ciepło, co przyspiesza prędkość cięcia. Jednak tlen nie zwiększa znacząco prędkości cięcia innych materiałów, takich jak aluminium lub stal nierdzewna. Wynika to z reaktywności chemicznej tlenu, która może powodować, że te materiały wytworzyą warstwę tlenku, co może niekorzystnie wpłynąć na jakość cięcia. W takich przypadkach bardziej odpowiednie może być użycie azotu jako gazu wspomagającego. Chociaż sam azot nie przyspieszy cięcia, jego właściwości obojętne mogą poprawić kompatybilność materiału i zmniejszyć problemy, które mogą pojawić się podczas procesu cięcia, poprawiając tym samym ogólną wydajność cięcia.

Kompatybilność materiałowa

Różne materiały mają różne wymagania dotyczące gazów wspomagających podczas cięcia. Dopasowanie gazu wspomagającego do materiału może skutecznie poprawić efekt cięcia. Na przykład materiały o wysokiej refleksyjności, takie jak aluminium i miedź, są bardziej odpowiednie do cięcia azotem, ponieważ azot może zapobiegać utlenianiu powierzchni i zmniejszać ryzyko odbicia lasera. W przypadku stali nierdzewnej azot jest również preferowany, ponieważ może zapewnić dobrą krawędź tnącą i zmniejszyć zadziory. W przypadku stali niskostopowej odpowiednim wyborem jest tlen, który może ciąć szybko i zwiększać wydajność. Poprzez właściwy dobór gazu wspomagającego zgodnie z właściwościami materiału, operacja cięcia może osiągnąć wyższą wydajność i lepszą jakość.

Zmniejsz strefę wpływu ciepła

Podczas procesu cięcia strefa wpływu ciepła (HAZ) to obszar materiału, w którym ciepło z lasera jest przenoszone do otaczającego obszaru. Duża strefa HAZ może spowodować odkształcenie krawędzi materiału i zmianę jego właściwości fizycznych. Użycie azotu i powietrza jako gazów pomocniczych może skutecznie zmniejszyć rozmiar strefy HAZ. Azot chłodzi krawędź tnącą, aby zapobiec jej przegrzaniu, podczas gdy wilgoć i przepływ gazu w powietrzu również pomagają obniżyć temperaturę. Zmniejszenie strefy HAZ nie tylko chroni wydajność materiału, ale także zapewnia płaskość i wykończenie krawędzi tnącej, zapewniając jakość produktu końcowego.

Podsumowując, wybór gazu pomocniczego ma istotny wpływ na wydajność cięcia laserem CO2. Rozsądna konfiguracja gazu pomocniczego może zwiększyć prędkość cięcia, zapewnić kompatybilność materiału i skutecznie zmniejszyć strefę wpływu ciepła, a tym samym uzyskać wyższej jakości rezultaty cięcia.

Wpływ gazu pomocniczego na jakość cięcia

W procesie cięcia laserem CO2, gaz pomocniczy nie tylko wpływa na wydajność cięcia, ale i odgrywa kluczową rolę w jakości cięcia, co przekłada się przede wszystkim na wykończenie powierzchni, jakość krawędzi oraz redukcję zadziorów i żużlu.

Wykończenie powierzchni

Azot jako gaz pomocniczy może skutecznie zapobiegać występowaniu reakcji utleniania podczas procesu cięcia, co jest kluczowe dla zapewnienia gładkości powierzchni materiału. Podczas cięcia materiałów takich jak stal nierdzewna i aluminium, które mają wysokie wymagania dotyczące wykończenia powierzchni, azot może skutecznie hamować utlenianie powierzchni, zmniejszać tworzenie się warstwy tlenkowej i zapewniać gładszą powierzchnię po cięciu. Ponadto dobre wykończenie powierzchni może nie tylko poprawić estetykę produktu, ale także uniknąć późniejszej obróbki powierzchni w niektórych zastosowaniach, oszczędzając w ten sposób koszty i czas. Dlatego azot jest idealnym wyborem w scenariuszach zastosowań o wysokich wymaganiach dotyczących precyzji.

Jakość krawędzi

Jakość krawędzi jest kolejnym ważnym wskaźnikiem oceny wyników cięcia. Chociaż tlen może przyspieszyć prędkość cięcia stali węglowej, łatwo jest wytworzyć tlenki podczas procesu cięcia, co może powodować nieregularne i szorstkie krawędzie cięcia. Z kolei użycie azotu może skutecznie poprawić jakość krawędzi i zapewnić, że krawędź cięcia będzie schludna i gładka. Obojętny charakter azotu tłumi reakcję utleniania podczas procesu cięcia, unikając w ten sposób wad cięcia spowodowanych wytwarzaniem tlenków. Dlatego użycie azotu jest szczególnie ważne w zastosowaniach cięcia, które mają wysokie wymagania dotyczące jakości krawędzi.

Zmniejsz zadziory i żużel

Wysokiej czystości gazy pomocnicze, takie jak azot, mogą skutecznie ograniczyć powstawanie zadziorów i żużlu podczas procesu cięcia. Zadziory i żużle nie tylko wpływają na estetykę ciętego elementu, ale także zwiększają złożoność i koszt późniejszej obróbki. Podczas stosowania wysokiej czystości azotu, stopiony materiał w procesie cięcia jest szybko usuwany, co zmniejsza powstawanie zadziorów. Ponadto azot może również utrzymać obszar cięcia w czystości, co dodatkowo zmniejsza powstawanie żużlu. Dzięki zmniejszeniu ilości zadziorów i żużlu, późniejsze etapy przetwarzania, takie jak gratowanie i czyszczenie, mogą być prostsze, co pozwala zaoszczędzić czas produkcji i zwiększyć wydajność.

Podsumowując, gaz pomocniczy ma znaczący wpływ na jakość cięcia laserem CO2. Wybór odpowiedniego gazu pomocniczego może poprawić wykończenie powierzchni, zoptymalizować jakość krawędzi i skutecznie zmniejszyć powstawanie zadziorów i osadów, zapewniając tym samym wysoką jakość końcowej części cięcia. Ma to kluczowe znaczenie dla spełnienia coraz bardziej rygorystycznych standardów branżowych i wymagań klientów.

Wymagania szczególne i środki ostrożności dotyczące gazu pomocniczego

Wybierając odpowiedni gaz pomocniczy podczas cięcia laserem CO2, należy zwrócić uwagę nie tylko na jego rodzaj, ale także na jego szczególne wymagania i środki ostrożności, w tym poziom czystości, ustawienia ciśnienia i przepływu oraz instrukcje bezpieczeństwa.

Stopień czystości

Czystość gazu pomocniczego ma bezpośredni wpływ na efekt cięcia, zwłaszcza podczas cięcia materiałów o ścisłych wymaganiach dotyczących jakości powierzchni. Na przykład czystość azotu powinna wynosić ponad 99,99%, aby mieć pewność, że nie wpłynie on na powierzchnię materiału. Niższa czystość azotu może zawierać wilgoć i zanieczyszczenia, które spowodują reakcje utleniania podczas procesu cięcia laserowego, wpływając w ten sposób na wykończenie i jakość krawędzi cięcia. Podobnie tlen, jego czystość również powinna być utrzymywana na odpowiednim poziomie, aby uniknąć wywoływania niepotrzebnych reakcji utleniania. Dlatego też stosowanie gazu o wysokiej czystości jest ważnym warunkiem wstępnym zapewnienia jakości cięcia.

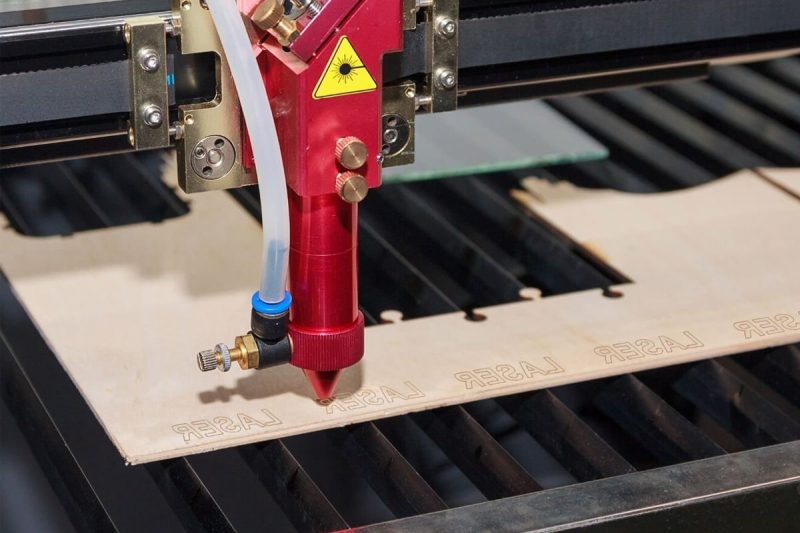

Ustawienia ciśnienia i przepływu

Ustawienia ciśnienia i przepływu gazu to kluczowe parametry wpływające na wydajność i jakość cięcia. Podczas cięcia grubych płyt wymagane jest wyższe ciśnienie gazu, aby zapewnić skuteczne oderwanie stopionego metalu, co pozwala zachować ciągłość i stabilność procesu cięcia. Mówiąc ogólnie, podczas cięcia grubszych materiałów ciśnienie tlenu jest zwykle niższe niż ciśnienie azotu, ponieważ sam tlen uwalnia dodatkowe ciepło podczas procesu cięcia, zmniejszając potrzebę stosowania ciśnienia. Z kolei w przypadku cięcia cienkich płyt niższe ciśnienie gazu często zapewnia lepsze rezultaty cięcia i zapobiega przegrzaniu i odkształceniom. Dlatego też konkretne ustawienia przepływu i ciśnienia należy odpowiednio dostosować do rodzaju i grubości materiału tnącego, aby uzyskać najlepszy efekt cięcia.

Wskazówki dotyczące bezpieczeństwa

Podczas stosowania gazów o wysokiej czystości bezpieczeństwo jest ważnym czynnikiem, którego nie można ignorować. Uszczelnienie systemu ma kluczowe znaczenie i konieczne jest zapewnienie, że nie ma wycieków w rurociągach gazowych i złączach, aby zapobiec potencjalnym zagrożeniom bezpieczeństwa. Wyciek gazu może nie tylko spowodować zanieczyszczenie środowiska, ale również spowodować poważne wypadki, takie jak pożar lub wybuch. Dlatego podczas instalowania i użytkowania pomocniczego systemu gazowego należy regularnie sprawdzać i konserwować sprzęt, aby upewnić się, że jest w dobrym stanie. Ponadto operatorzy powinni przejść niezbędne szkolenie z zakresu bezpieczeństwa i zapoznać się z procedurami postępowania w sytuacjach awaryjnych, aby zapewnić, że odpowiednie środki zostaną szybko podjęte w przypadku wystąpienia nietypowych sytuacji, minimalizując w ten sposób ryzyko.

Podsumowując, przy wyborze i stosowaniu gazu pomocniczego należy zwrócić uwagę na jego poziom czystości, ustawienia ciśnienia i przepływu oraz środki ostrożności. Tylko poprzez kompleksowe rozważenie tych czynników można zapewnić wydajność, bezpieczeństwo i jakość procesu cięcia laserem CO2.

Analiza porównawcza gazów wspomagających

W procesie cięcia laserem CO2 wybór gazu pomocniczego ma znaczący wpływ na wydajność i jakość cięcia. Poniżej przedstawiono analizę porównawczą powszechnie stosowanych gazów pomocniczych (tlenu, azotu i powietrza) obejmującą porównania wydajności, rozważania dotyczące kosztów i zalecenia dotyczące konkretnych zastosowań.

Porównanie wydajności

- Tlen (O2): Tlen jest lepszy pod względem szybkości cięcia i jest szczególnie odpowiedni do cięcia stali węglowej. Tlen, reagując z powierzchnią metalu, uwalnia dodatkowe ciepło, co przyspiesza proces cięcia. Jednak skutkiem ubocznym tej reakcji jest to, że na krawędzi cięcia tworzy się warstwa tlenku, co powoduje obniżenie jakości powierzchni cięcia i gorsze wykończenie. Dlatego tlen jest bardziej odpowiedni do zastosowań, w których prędkość cięcia jest wysoka, ale wymagania dotyczące jakości cięcia są stosunkowo luźne.

- Azot (N2): Azot jest lepszy pod względem jakości cięcia i wykończenia powierzchni. Może skutecznie zapobiegać utlenianiu materiału i zapewniać gładką krawędź cięcia, szczególnie w przypadku materiałów takich jak stal nierdzewna i aluminium, które wymagają wysokiej jakości powierzchni. Chociaż azot nie jest tak szybki jak tlen pod względem szybkości cięcia, jego doskonała jakość cięcia sprawia, że jest idealnym wyborem do zastosowań wymagających wysokiej precyzji cięcia.

- Powietrze: Powietrze jest tańszym gazem pomocniczym, odpowiednim do cięcia przy mniejszych wymaganiach dotyczących precyzji. Chociaż użycie powietrza może obniżyć koszty cięcia, ze względu na zawartość tlenu, efekt cięcia często nie jest tak dobry jak azot i czysty tlen, więc nie nadaje się do zastosowań wymagających wysokiej precyzji i wykończenia.

Rozważania dotyczące kosztów

- Tlen: W porównaniu do azotu, tlen ma niższy koszt i nadaje się do zastosowań, w których wymagana jest duża prędkość cięcia, ale jakość cięcia nie jest tak rygorystyczna. To sprawia, że tlen jest gazem pierwszego wyboru w wielu zastosowaniach przemysłowych, szczególnie w produkcji i przetwarzaniu na dużą skalę.

- Azot: Chociaż azot jest droższy od tlenu, jego zalety w zakresie jakości cięcia i precyzji sprawiają, że jest bardziej konkurencyjny w zastosowaniach high-end. Dlatego w przypadku branż o wysokich wymaganiach dotyczących jakości cięcia i precyzji dodatkowy koszt azotu często jest tego wart.

- Powietrze: Powietrze ma najniższy koszt użytkowania i nadaje się do projektów o ograniczonym budżecie i niskich kosztach cięcia. Jednak ze względu na ograniczony efekt cięcia jest zalecane tylko do przedmiotów obrabianych o niższych wymaganiach dotyczących precyzji.

Zalecenia dotyczące konkretnych zastosowań

- Cięcie stali węglowej: Do cięcia stali węglowej preferowany jest tlen. Jego przewaga szybkości może znacznie poprawić wydajność produkcji, zwłaszcza przy produkcji dużych ilości.

- Stal nierdzewna i aluminium: Azot jest lepszym wyborem przy cięciu stali nierdzewnej i aluminium. Zapewnia gładkie i wolne od utleniania krawędzie tnące i nadaje się do zastosowań, w których jakość powierzchni ma kluczowe znaczenie.

- Stal nierdzewna i aluminium: Azot jest lepszym wyborem przy cięciu stali nierdzewnej i aluminium. Zapewnia gładkie i wolne od utleniania krawędzie tnące i nadaje się do zastosowań, w których jakość powierzchni ma kluczowe znaczenie.

Porównując i analizując gazy pomocnicze, możemy wybrać odpowiedni gaz pomocniczy do zadań cięcia różnych materiałów, tym samym poprawiając wydajność i jakość cięcia oraz podejmując rozsądne decyzje dotyczące kosztów. Wybór odpowiedniego gazu pomocniczego może nie tylko zoptymalizować efekt cięcia, ale także obniżyć koszty produkcji w dłuższej perspektywie i poprawić konkurencyjność przedsiębiorstwa.

Optymalizacja doboru gazu wspomagającego dla różnych materiałów

W cięciu laserem CO2 wybór gazu pomocniczego ma kluczowe znaczenie dla efektu cięcia i jakości. Charakterystyka różnych materiałów wymaga od nas optymalizacji użycia gazu pomocniczego zgodnie z ich konkretnymi potrzebami. Poniżej przedstawiono zalecenia dotyczące wyboru gazu dla materiałów metalowych, materiałów z tworzyw sztucznych i materiałów kompozytowych.

Materiały metalowe

- Cięcie stali węglowej: Do cięcia stali węglowej zaleca się tlen (O2) jako gaz pomocniczy. Tlen może uwalniać dodatkowe ciepło poprzez reakcję utleniania, tym samym znacznie zwiększając prędkość cięcia, co jest odpowiednie do produkcji na dużą skalę i okazji z wysokimi wymaganiami dotyczącymi wydajności cięcia. Jednak tlen może tworzyć warstwę tlenku na krawędzi tnącej, więc jego wpływ na jakość cięcia należy wziąć pod uwagę podczas jego stosowania.

- Stal nierdzewna i aluminium: Azot (N2) jest lepszym wyborem podczas cięcia stali nierdzewnej i aluminium. Azot może zapobiegać występowaniu reakcji utleniania, utrzymując w ten sposób gładkość krawędzi tnącej i unikając problemów w późniejszej obróbce. Dlatego podczas cięcia stali nierdzewnej i aluminium azotem można zapewnić wyższą jakość powierzchni, szczególnie w zastosowaniach o wysokich wymaganiach estetycznych i funkcjonalnych.

Materiały plastikowe

- Podczas cięcia materiałów z tworzyw sztucznych zaleca się stosowanie azotu lub powietrza jako gazu pomocniczego. Zastosowanie azotu może zapobiec odkształceniom termicznym lub spalaniu spowodowanym wysoką temperaturą, zapewniając bezpieczeństwo i jakość procesu cięcia. Chociaż powietrze jest nieco gorsze od azotu pod względem skuteczności, jest tanie i nadaje się do zadań cięcia tworzyw sztucznych, które nie wymagają wysokiej dokładności cięcia. Dlatego też, zgodnie z wymaganiami cięcia, wybór odpowiedniego gazu może skutecznie zapobiec uszkodzeniom materiałów z tworzyw sztucznych podczas procesu cięcia.

Materiały kompozytowe

- Do cięcia materiałów kompozytowych zaleca się wybór powietrza lub azotu w zależności od konkretnych potrzeb. Materiały kompozytowe zazwyczaj składają się z różnych materiałów, a ich proces cięcia może wytwarzać szkodliwe gazy, dlatego kluczowe jest wybranie odpowiedniego gazu pomocniczego. Powietrze jako gaz pomocniczy może obniżyć koszty cięcia, ale w niektórych przypadkach może powodować utlenianie powierzchni; podczas gdy azot może zapewnić lepszą jakość cięcia i bezpieczeństwo oraz nadaje się do wymagających zastosowań cięcia. Zgodnie ze specyficznymi cechami materiału kompozytowego i wymaganiami dotyczącymi cięcia, dostosowanie odpowiedniego wyboru gazu może skutecznie zmniejszyć wytwarzanie szkodliwych gazów i zapewnić bezpieczeństwo oraz ochronę środowiska podczas procesu cięcia.

Indywidualny wybór gazu dla konkretnych wymagań cięcia

Przy wyborze gazu pomocniczego należy kompleksowo rozważyć takie czynniki, jak właściwości materiału, prędkość cięcia, jakość cięcia i koszt, aby uzyskać najlepszy efekt cięcia. Poprzez dostosowanie wyboru gazu do różnych materiałów można nie tylko poprawić wydajność cięcia, ale także skutecznie kontrolować jakość cięcia, aby sprostać różnym potrzebom i scenariuszom zastosowań klientów. Wybór właściwego gazu pomocniczego będzie miał bezpośredni wpływ na płynny przebieg procesu cięcia i jakość produktu końcowego, a także jest ważną częścią poprawy wydajności produkcji i redukcji kosztów.

Azot odgrywa kluczową rolę w cięciu laserowym. Aby sprostać potrzebom cięcia wymagających elementów obrabianych, AccTek zapewnia również profesjonalną maszynę do produkcji azotu, która może wytwarzać azot o wysokiej czystości. Ta inwestycja jest bardzo ważna w przypadku zastosowań wymagających precyzyjnego cięcia, zapewniając gładkość powierzchni materiału i jakość krawędzi cięcia. Dzięki naszemu generatorowi azotu uzyskasz lepsze wyniki cięcia i niezawodność, dodatkowo zwiększysz wydajność produkcji i obniżysz koszty cięcia.

Typowe wyzwania i rozwiązania

Podczas procesu cięcia laserem CO2 firmy często stają w obliczu wyzwań, które, jeśli nie zostaną szybko rozwiązane, mogą wpłynąć na wydajność produkcji i jakość produktu końcowego. Poniżej przedstawiono kilka typowych problemów i ich rozwiązania.

Problem utleniania

Podczas cięcia łatwo utleniających się materiałów, takich jak stal nierdzewna, tworzenie się warstwy tlenku może znacząco wpłynąć na późniejszą obróbkę i jakość wyglądu produktu. Aby rozwiązać ten problem, zaleca się stosowanie azotu (N2) jako gazu pomocniczego podczas procesu cięcia. Azot może skutecznie zapobiegać reakcjom utleniania i zapewniać, że krawędź tnąca jest gładka i wolna od warstw tlenku. W ten sposób jakość cięcia ulega poprawie, a czyszczenie wymagane w kolejnych etapach obróbki ulega zmniejszeniu, zwiększając tym samym ogólną wydajność.

Strefa wpływu ciepła jest zbyt duża

Podczas procesu cięcia laserowego duża strefa wpływu ciepła (HAZ) może powodować odkształcenia i degradację wydajności materiału na krawędzi tnącej, co wpływa na dokładność cięcia. W tym celu kluczowe jest prawidłowe dostosowanie przepływu i ciśnienia gazu pomocniczego. Niższy przepływ i odpowiednie ustawienia ciśnienia gazu mogą zmniejszyć przenoszenie ciepła do otaczającego materiału, zmniejszając tym samym strefę wpływu ciepła. Jednocześnie stosowanie gazów o wyższej czystości (takich jak azot) może również pomóc kontrolować ciepło i zapewnić bardziej równomierny rozkład temperatury podczas procesu cięcia, poprawiając tym samym dokładność i jakość cięcia.

Kontrola zużycia gazu

Zużycie gazu nie jest związane tylko z obniżaniem kosztów, ale również z ogólną ekonomiczną efektywnością produkcji. Aby skuteczniej kontrolować zużycie gazu, zaleca się, aby firmy regularnie monitorowały ustawienia przepływu gazu i ciśnienia. Korzystając z przepływomierzy gazu i czujników ciśnienia, operatorzy mogą monitorować zużycie gazu w czasie rzeczywistym i dostosowywać parametry w czasie, aby dopasować je do różnych potrzeb cięcia. Ponadto regularna konserwacja i przeglądy sprzętu mogą zapewnić szczelność układu gazowego i zmniejszyć niepotrzebne wycieki, tym samym dodatkowo oszczędzając koszty i poprawiając ogólną wydajność cięcia.

Wdrażając odpowiednie rozwiązania dla powyższych wyzwań, firmy mogą skutecznie poprawić wydajność produkcji i jakość cięcia laserem CO2, jednocześnie zmniejszając koszty i ryzyko. Efektywne zarządzanie gazem i jego regulacja mogą pomóc firmom utrzymać przewagę w zaciętej konkurencji rynkowej i sprostać rosnącym wymaganiom jakościowym klientów.

Podsumować

Wybór gazu pomocniczego w systemie cięcia laserem CO2 odgrywa kluczową rolę w jakości cięcia, szybkości i koszcie. Różne materiały mają różne wymagania gazowe podczas procesu cięcia. Rozsądny wybór gazu pomocniczego może nie tylko poprawić wydajność cięcia, ale także zapewnić jakość cięcia i obniżyć ogólne koszty produkcji. Na przykład podczas cięcia stali węglowej użycie tlenu jako gazu pomocniczego może znacznie zwiększyć prędkość cięcia, podczas gdy podczas cięcia stali nierdzewnej i aluminium azot jest bardziej idealnym wyborem, ponieważ może zapobiec utlenianiu i zapewnić gładkość krawędzi tnącej i dokładność.

Ponadto parametry czystości i ustawienia gazu pomocniczego mają również głęboki wpływ na efekt cięcia. Wysokiej czystości azot może skutecznie zmniejszyć powstawanie zadziorów i osadów oraz poprawić wykończenie powierzchni materiału. Odpowiednie ustawienia przepływu i ciśnienia mogą zmniejszyć strefę wpływu ciepła, poprawiając w ten sposób dokładność cięcia i integralność materiału. W przypadku różnych zastosowań cięcia, poprzez ciągłą regulację typu gazu i ustawień parametrów, firmy mogą lepiej sprostać coraz bardziej zróżnicowanym potrzebom przemysłowym.

Podsumowując, dokładny dobór gazu pomocniczego i zoptymalizowane ustawienia parametrów cięcia są kluczowymi czynnikami w osiąganiu wydajnego i wysokiej jakości cięcia laserem CO2. Może to nie tylko poprawić wydajność produkcji, ale także zwiększyć konkurencyjność rynkową produktów, umożliwiając przedsiębiorstwom uzyskanie przewagi w zaciętej konkurencji. Dlatego w rzeczywistym zastosowaniu cięcia laserem CO2 przedsiębiorstwa powinny zwrócić uwagę na dobór i zarządzanie gazami pomocniczymi, aby osiągnąć większe korzyści produkcyjne i niższe koszty operacyjne.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe