Jak wybrać moc maszyny do cięcia laserem CO2: kompleksowy przewodnik

Technologia cięcia laserem CO2 jest szeroko stosowana w przemyśle wytwórczym ze względu na wysoką precyzję i wydajność. Moc lasera jest jednym z kluczowych czynników wpływających na efekt cięcia, który określa prędkość cięcia, głębokość i adaptowalność materiału. Wybór odpowiedniej mocy może nie tylko poprawić wydajność produkcji, ale także zapewnić jakość cięcia. Różne materiały i grubości mają różne wymagania dotyczące mocy, dlatego ważne jest zrozumienie podstawowych pojęć i zasad doboru mocy lasera. W tym artykule zostaną omówione podstawowe zasady cięcia laserem CO2, związek między mocą a grubością materiału, czynniki wpływające na dobór mocy oraz sposób wyboru odpowiedniej mocy lasera dla różnych materiałów, co pomoże Ci zoptymalizować proces cięcia i osiągnąć najlepsze rezultaty.

Spis treści

Podstawowe zasady cięcia laserem CO2

Maszyna do cięcia laserem CO2 wykorzystuje laser CO2 jako źródło cięcia. Wiązka laserowa generowana przez generator lasera CO2 jest skupiana na powierzchni materiału tnącego za pomocą układu optycznego w celu uzyskania koncentracji wiązki laserowej o wysokiej temperaturze i energii. Wiązka laserowa oddziałuje z powierzchnią materiału, a materiał topi się lub odparowuje w wysokich temperaturach, tworząc nacięcie. Moc lasera jest jednym z kluczowych czynników w procesie cięcia, który określa moc wyjściową wiązki laserowej, wpływając tym samym na prędkość i głębokość cięcia. Nacięcie podczas cięcia laserem CO2 jest bardzo wąskie i gładkie, co nadaje się do precyzyjnej obróbki różnych materiałów, takich jak metal, drewno i plastik.

Opis zasady działania cięcia laserem CO2

Generatory laserowe CO2 generują lasery poprzez zamianę energii elektrycznej na energię świetlną. Konkretny proces wygląda następująco:

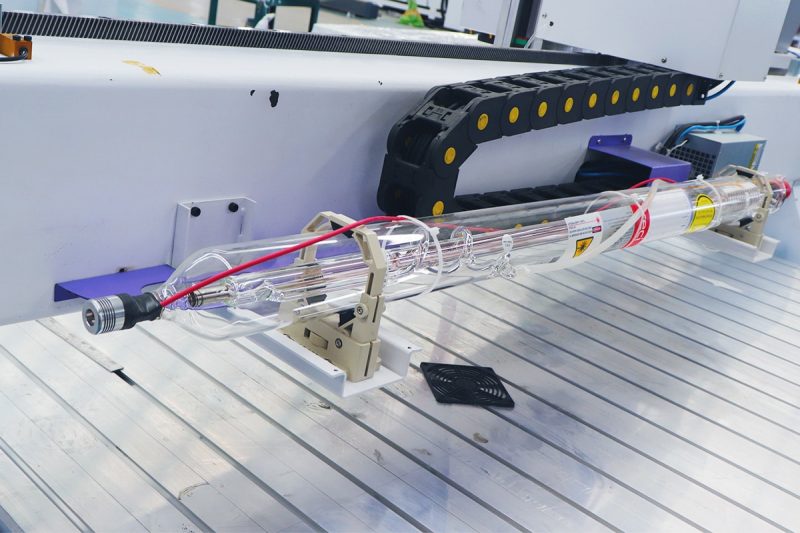

- Wzbudzanie gazu CO2: W generatorach laserowych CO2 energia elektryczna jest wykorzystywana do wzbudzania cząsteczek CO2 do stanu wysokoenergetycznego. Wzbudzenie to jest zwykle osiągane przez wyładowanie elektryczne.

- Generowanie fotonów: Kiedy wzbudzone cząsteczki CO2 wracają do stanu podstawowego, uwalniają fotony. Ze względu na system luster w komorze lasera, fotony te są wielokrotnie odbijane w komorze, tworząc efekt wzmocnienia światła i ostatecznie wytwarzając wiązkę lasera o wysokiej intensywności.

- Wyjście wiązki: Wiązka laserowa jest wyprowadzana z komory laserowej przez częściowo przepuszczalne lustro, a następnie jest dalej skupiana w wiązkę o wysokiej gęstości energii za pomocą szeregu soczewek optycznych i soczewek.

- Skupianie i cięcie: Skupiona wiązka lasera tworzy obszar o wysokiej temperaturze na powierzchni materiału, powodując jego szybkie topienie lub parowanie. Głowica tnąca jest zwykle wyposażona w gaz pomocniczy (taki jak tlen lub azot), aby zdmuchnąć stopiony materiał i wykonać precyzyjne cięcie na obrabianym przedmiocie.

Przegląd procesu cięcia i jego związek z mocą lasera

Podczas cięcia laserem CO2 wiązka lasera najpierw styka się z powierzchnią materiału i tworzy obszar o wysokiej temperaturze w punkcie styku. Gdy wiązka lasera porusza się wzdłuż ustalonej ścieżki, materiał jest topiony, odparowywany lub bezpośrednio ablacji pod wpływem wysokiej temperatury lasera, tworząc cięcie. Moc lasera odgrywa kluczową rolę w procesie cięcia. Określa ona energię wyjściową wiązki lasera i bezpośrednio wpływa na prędkość cięcia, głębokość cięcia i jakość cięcia.

- Prędkość cięcia: Im wyższa moc lasera, tym szybsza prędkość cięcia. Większa moc pozwala laserowi stopić więcej materiału w krótszym czasie, co poprawia wydajność produkcji. Jednak jeśli moc jest zbyt wysoka, może to spowodować przegrzanie powierzchni materiału i wpłynąć na jakość cięcia.

- Głębokość cięcia: Moc lasera jest proporcjonalna do głębokości cięcia. Większa moc lasera umożliwia głębsze cięcie, ale może to również zwiększyć strefę wpływu ciepła na krawędzi tnącej, powodując odkształcenie lub żużel na krawędzi.

- Jakość cięcia: Ustawienie mocy lasera musi odpowiadać charakterystyce materiału. W przypadku cienkich materiałów niższa moc lasera może zapewnić gładkość i precyzję krawędzi tnącej; w przypadku grubych materiałów wymagana jest wyższa moc, aby zapewnić integralność cięcia.

Podsumowując, technologia cięcia laserem CO2 osiąga wysoką precyzję i szybkie efekty cięcia poprzez interakcję między wiązkami lasera o wysokiej energii i materiałami. Moc lasera jest jednym z kluczowych parametrów wpływających na proces cięcia. Rozsądna regulacja mocy może osiągnąć najlepszy efekt cięcia.

Zrozumienie mocy cięcia laserowego

Moc cięcia laserowego jest jednym z najważniejszych parametrów w procesie cięcia laserowego, który określa energię wyjściową wiązki laserowej, a tym samym bezpośrednio wpływa na wydajność, głębokość i jakość cięcia. Zrozumienie mocy cięcia laserowego nie tylko pomaga zoptymalizować proces cięcia, ale także poprawia wydajność produkcji i obniża koszty przetwarzania.

Definicja mocy cięcia laserowego

Moc cięcia laserowego odnosi się do intensywności energii wyjściowej lasera podczas procesu cięcia, zwykle wyrażanej w watach (W). Ta wartość mocy określa gęstość energii wiązki laserowej i bezpośrednio wpływa na interakcję między laserem a powierzchnią materiału. Podczas procesu cięcia laserowego laser zamienia energię elektryczną na energię świetlną, a wygenerowana wiązka laserowa jest skupiana na bardzo małym obszarze przez układ optyczny, aby utworzyć punkt o wysokiej gęstości energii. Punkt ten generuje ekstremalnie wysokie temperatury na powierzchni materiału, powodując jego szybkie topienie, odparowywanie lub ablację, co pozwala na cięcie. Im wyższa moc, tym silniejsza energia wiązki laserowej, która może szybciej stopić lub odparowywać materiał, dlatego lasery dużej mocy są zwykle używane do cięcia grubszych materiałów lub zwiększania prędkości cięcia. Jednak im wyższa moc, tym lepiej. Nadmierna moc może spowodować przegrzanie powierzchni materiału, co wpłynie na jakość cięcia, np. powodując szorstkie krawędzie cięcia lub nadmierną ilość żużla. Dlatego też dobór mocy lasera powinien być dostosowany do konkretnych wymagań cięcia i charakterystyki materiału, aby uzyskać najlepszy efekt cięcia.

Związek pomiędzy mocą lasera, prędkością i grubością materiału

Istnieje ścisły związek pomiędzy mocą lasera, prędkością cięcia i grubością materiału, które razem decydują o efekcie i wydajności cięcia laserowego.

- Moc lasera i grubość materiału: Im grubszy materiał, tym większa moc lasera jest wymagana, aby zapewnić, że wiązka lasera może przeniknąć całą grubość materiału. W przypadku cienkich materiałów użycie zbyt dużej mocy może spowodować nadmierne stopienie materiału lub spalone krawędzie, dlatego zwykle wybiera się średnie i niskie ustawienia mocy. W przypadku grubych materiałów, jeśli moc jest niewystarczająca, wiązka lasera może nie być w stanie całkowicie przeciąć materiału, co spowoduje nieudane lub niekompletne cięcie.

- Grubość materiału i prędkość cięcia: W przypadku grubszych materiałów zwykle konieczne jest zmniejszenie prędkości cięcia, aby zapewnić, że wiązka lasera będzie miała wystarczająco dużo czasu na penetrację grubości materiału i wykonanie dokładnego cięcia. Odwrotnie, w przypadku cieńszych materiałów prędkość cięcia można zwiększyć, ale konieczne jest zapewnienie, że moc lasera jest odpowiednia, aby uniknąć przegrzania materiału lub niepełnego cięcia.

W rzeczywistym zastosowaniu relacja między mocą lasera, prędkością cięcia i grubością materiału jest dynamiczną równowagą. Poprzez dostosowanie tych parametrów operatorzy mogą optymalizować wyniki cięcia i zapewniać wysoką jakość i wydajność przetwarzania. Odpowiednie ustawienie mocy może nie tylko poprawić wydajność produkcji, ale także zmniejszyć marnotrawstwo materiału i potrzebę późniejszego przetwarzania, tym samym poprawiając ogólną wydajność.

Czynniki wpływające na wybór mocy cięcia laserowego

W procesie cięcia laserowego wybór odpowiedniej mocy lasera jest kluczem do zapewnienia jakości i wydajności cięcia. Na wybór mocy lasera wpływa wiele czynników, w tym rodzaj i grubość materiału, wymagania dotyczące prędkości cięcia, wymagana jakość cięcia oraz pojemność maszyny i konfiguracja soczewek. Poniżej znajduje się szczegółowy wstęp do tych czynników i ich wpływu na wybór mocy lasera.

Rodzaj i grubość materiału

Rodzaj materiału jest głównym czynnikiem, który określa moc cięcia laserowego. Różne materiały mają różną absorpcję i odbicie lasera, co bezpośrednio wpływa na wymaganą moc. Na przykład:

- Materiały metalowe: Metale mają zazwyczaj większą refleksyjność dla wiązki laserowej, zwłaszcza materiały takie jak aluminium i miedź. Dlatego materiały te zazwyczaj wymagają większej mocy lasera, aby osiągnąć skuteczne cięcie. Ponadto materiały takie jak stal i stal nierdzewna również wymagają większej mocy, aby zapewnić dokładność i szybkość cięcia ze względu na ich wyższe temperatury topnienia i gęstości.

- Materiały niemetaliczne: takie jak drewno, akryl, plastik itp., zwykle mają wyższy współczynnik absorpcji lasera, więc można je ciąć przy niższej mocy lasera. Jednak materiały te łatwo się spalają lub topią, więc przy wyborze mocy należy wziąć pod uwagę wrażliwość termiczną materiału.

Grubość materiału to kolejny ważny czynnik. Grube materiały wymagają większej mocy lasera, aby zapewnić, że laser tnący może przeniknąć całą grubość materiału. Cienkie materiały zazwyczaj mogą używać mniejszej mocy, ale musisz upewnić się, że moc nie jest zbyt wysoka, aby uniknąć nadmiernego stopienia lub spalenia krawędzi materiału.

Wymagania dotyczące prędkości cięcia

Prędkość cięcia odnosi się do prędkości, z jaką głowica tnąca lasera przesuwa się po powierzchni materiału. Istnieje bezpośredni związek między mocą lasera a prędkością cięcia: wyższa moc lasera może obsługiwać szybsze prędkości cięcia, ponieważ może zapewnić wystarczającą energię, aby szybko stopić lub odparować materiał.

Jednakże wymagania dotyczące prędkości cięcia zależą nie tylko od wydajności produkcji, ale również muszą być dopasowane do charakterystyki i grubości materiału. Jeśli prędkość cięcia jest zbyt duża, laser może nie mieć wystarczająco dużo czasu, aby całkowicie przeciąć materiał, co skutkuje szorstkimi krawędziami cięcia lub niepełnym cięciem. Wręcz przeciwnie, chociaż prędkość cięcia jest zbyt mała, może zapewnić jakość cięcia, ale obniży wydajność produkcji. Dlatego podczas ustawiania prędkości cięcia moc lasera musi być dostosowana do rodzaju i grubości materiału, aby znaleźć najlepszą równowagę między prędkością a mocą.

Wymagana jakość cięcia

Jakość cięcia jest zazwyczaj mierzona gładkością, precyzją i przejrzystością krawędzi cięcia. Moc lasera bezpośrednio wpływa na te wskaźniki jakości:

- Gładkość i precyzja: Większa moc lasera może szybciej stopić materiał i zmniejszyć strefę wpływu ciepła na materiał, co skutkuje gładszymi krawędziami cięcia i większą precyzją. Jednak zbyt duża moc może spowodować nadmierne stopienie krawędzi cięcia, co wpłynie na gładkość.

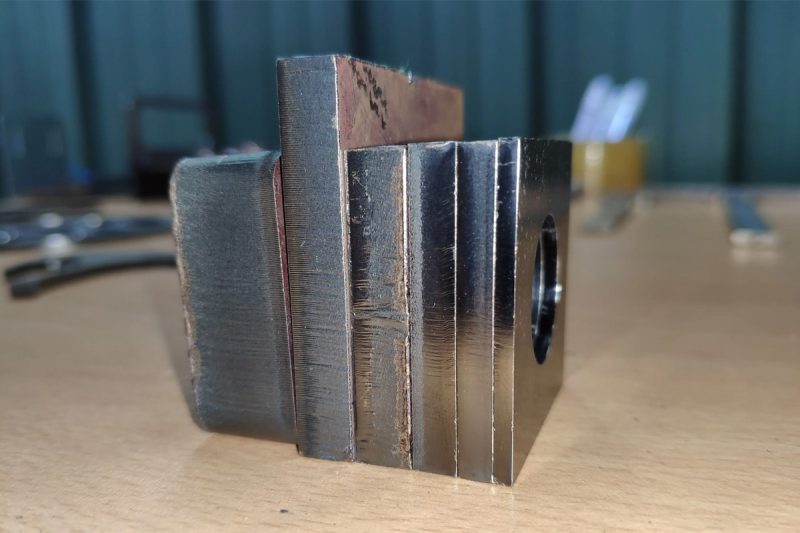

- Przejrzystość krawędzi: W przypadku niektórych zastosowań, takich jak obróbka precyzyjnych podzespołów elektronicznych lub precyzyjnych części mechanicznych, wymagane są bardzo wyraźne, pozbawione zadziorów krawędzie cięcia. W takim przypadku może być konieczne precyzyjne kontrolowanie mocy lasera, aby zapewnić, że jakość krawędzi cięcia nie stanie się szorstka lub nieregularna z powodu nadmiernej temperatury.

Wybierając moc lasera, należy wziąć pod uwagę wymaganą jakość cięcia, prędkość cięcia i grubość materiału, aby uzyskać pożądany efekt.

Możliwości maszyny i konfiguracja soczewek

Możliwości maszyny obejmują maksymalną moc wyjściową generatora laserowego, stabilność i jakość układu optycznego. Różne maszyny do cięcia laserowego mają różne zakresy mocy, więc przy wyborze mocy cięcia należy wziąć pod uwagę rzeczywiste możliwości maszyny. Jeśli wymagana moc przekracza maksymalną wydajność wyjściową maszyny, efekt cięcia nie będzie zgodny z oczekiwaniami. Ponadto stabilność generatora laserowego wpłynie również na ciągłość i dokładność cięcia.

Konfiguracja soczewki jest również jednym z ważnych czynników wpływających na wybór mocy lasera. Ogniskowa i jakość soczewki skupiającej określają zdolność ogniskowania wiązki laserowej, co wpływa na dokładność i głębokość cięcia. Soczewki o krótszych ogniskowych nadają się do cięcia cieńszych materiałów i mogą zapewniać większą dokładność ogniskowania, ale moc może wymagać niewielkiej regulacji. Z kolei soczewki o dłuższych ogniskowych nadają się do cięcia grubszych materiałów i mogą zapewniać głębsze cięcie, ale do utrzymania jakości cięcia może być wymagana większa moc lasera.

W rzeczywistych zastosowaniach, możliwości maszyny i konfiguracje soczewek określają dostępny zakres mocy lasera. Operatorzy muszą rozsądnie dostosować moc lasera zgodnie ze szczególną konfiguracją maszyny, aby zapewnić, że efekt cięcia osiągnie najlepszy poziom.

Wybór odpowiedniej mocy cięcia laserowego wymaga kompleksowego rozważenia rodzaju i grubości materiału, wymagań dotyczących prędkości cięcia, wymaganej jakości cięcia, a także możliwości maszyny i konfiguracji soczewek. Czynniki te są ze sobą powiązane i razem określają końcowy efekt cięcia laserowego. W rzeczywistej eksploatacji rozsądne dostosowanie tych parametrów może pomóc firmom poprawić wydajność produkcji, obniżyć koszty i zapewnić wysokiej jakości rezultaty cięcia.

Przewodnik po wyborze mocy dla różnych materiałów

Podczas procesu cięcia laserowego różne materiały mają różne właściwości absorpcji i odbicia laserów, dlatego konieczne jest wybranie odpowiedniej mocy lasera w zależności od rodzaju i grubości materiału. Poniżej znajduje się przewodnik po wyborze mocy lasera dla powszechnych materiałów, w tym metali i materiałów niemetalicznych (takich jak akryl, drewno i tworzywa sztuczne), a także materiałów kompozytowych i specjalistycznych.

Metal

W cięciu laserowym maszyny do cięcia laserem CO2 są zazwyczaj odpowiednie do cieńszych arkuszy metalu, ale są mniej polecane do grubszych arkuszy metalu. W przypadku metali mniejszych niż 3 mm, takich jak stal węglowa i stal nierdzewna, maszyna do cięcia laserem CO2 o mocy 600 W może ciąć wydajnie i nawet osiągać wysokiej jakości krawędzie cięcia. Jednak wraz ze wzrostem grubości metalu prędkość cięcia i wydajność znacznie spadają, co skutkuje słabymi wynikami. Dlatego w przypadku grubszych arkuszy metalu, maszyny do cięcia laserem światłowodowym są bardziej odpowiednim wyborem.

Niemetalowe: Akrylowe

Akryl jest powszechnie stosowanym materiałem do cięcia laserowego, charakteryzującym się dobrą absorpcją wiązki laserowej i niską temperaturą topnienia:

- Cienki akryl (5-12 mm): Gładkie krawędzie tnące można zazwyczaj uzyskać przy użyciu generatora laserowego o niskiej mocy (60 W-80 W). Niższa moc może zmniejszyć odkształcenie materiału i wypalanie krawędzi.

- Gruby akryl (12–30 mm): W przypadku grubszego akrylu wymagana jest nieco większa moc (80 W–180 W), należy ją jednak dobrać ostrożnie, aby nie przegrzać krawędzi, co mogłoby spowodować odkształcenie materiału lub powstanie żużla.

Niemetalowe: Drewno

Drewno ma stosunkowo niskie zapotrzebowanie na moc do cięcia laserowego. Wybór mocy podczas cięcia powinien być dostosowany do rodzaju i grubości drewna:

- Cienkie drewno (5-12 mm): Generator laserowy CO2 o małej mocy (60 W-100 W) zazwyczaj wystarcza, aby zapewnić dokładność cięcia i gładkie krawędzie, jednocześnie zapobiegając przypalaniu drewna.

- Grube drewno (12-25 mm): Aby zapewnić głębokość i prędkość cięcia, wymagany jest generator lasera CO2 o średniej mocy (100 W-180 W). Jednak moc i prędkość cięcia nadal muszą być kontrolowane, aby zapobiec nadmiernemu spaleniu lub odkształceniu drewna.

Niemetalowe: Tworzywa sztuczne

Istnieje wiele rodzajów tworzyw sztucznych, a różne rodzaje tworzyw sztucznych inaczej reagują na lasery, dlatego dobór mocy lasera musi być ostrożny:

- Cienkie tworzywa sztuczne (5-9 mm): Zazwyczaj do skutecznego cięcia można używać małej mocy (60 W-100 W), a jakość krawędzi tnącej jest gwarantowana, co zapobiega topieniu się lub deformacji materiału.

- Grube tworzywa sztuczne (9-18 mm): wymagana jest nieco większa moc (100 W-180 W), ale prędkość cięcia powinna być wolniejsza, aby zapewnić odpowiedni efekt cięcia, a jednocześnie ograniczyć tworzenie się żużlu i odkształcanie krawędzi.

Materiały kompozytowe i materiały specjalistyczne

Wymagania dotyczące mocy lasera do cięcia materiałów kompozytowych i specjalistycznych zależą od konkretnego składu i właściwości materiału. Takie materiały zazwyczaj obejmują struktury wielowarstwowe, które mogą łączyć wiele komponentów, takich jak metal, plastik, włókno szklane itp., więc wybór mocy lasera wymaga szczególnej uwagi, aby uniknąć rozwarstwienia lub uszkodzenia materiału.

- Materiały kompozytowe: W przypadku wielowarstwowych materiałów kompozytowych o grubości nie większej niż 3 mm do cięcia można używać maszyn do cięcia laserem CO2. W przypadku grubszych materiałów kompozytowych zaleca się stosowanie urządzeń laserowych o większej mocy.

- Materiały specjalne: takie jak ceramika, włókno węglowe itp., maszyny do cięcia laserem CO2 nadają się tylko do cięcia bardzo cienkich materiałów specjalistycznych (<2 mm). Do cięcia grubszych lub trudniejszych materiałów specjalistycznych zwykle wymagany jest sprzęt laserowy o większej mocy.

Różne materiały mają różne wymagania dotyczące mocy lasera, a wybór odpowiedniej mocy lasera jest kluczowy. Ustawienie mocy nie tylko wpływa na prędkość i wydajność cięcia, ale jest również bezpośrednio związane z jakością cięcia i gładkością krawędzi. Poprzez właściwą regulację mocy lasera firmy mogą poprawić wydajność produkcji, zmniejszyć ilość odpadów materiałowych i zapewnić wysoką jakość produktów.

Testowanie i eksperymentowanie w celu doboru mocy lasera CO2

Przy wyborze mocy lasera CO2 testowanie i eksperymentowanie są kluczowymi krokami w celu zapewnienia jakości i wydajności cięcia. Poprzez eksperymenty można dokładnie ocenić wpływ różnych ustawień mocy na efekty cięcia, a także zapewnić niezawodne wsparcie danych dla rzeczywistej pracy.

Testowanie materiałów

Najpierw przeprowadzane są wstępne testy na materiale docelowym. Wybierz reprezentatywne próbki materiału i wytnij je przy użyciu różnych ustawień mocy lasera. Zapisz wyniki każdego cięcia, w tym prędkość cięcia, gładkość krawędzi, stan żużla i czy są części nieobcięte. Dzięki tym danym można wstępnie ocenić wymagany zakres mocy.

Regulacja parametrów cięcia

Na podstawie wstępnego testu moc lasera jest stopniowo dostosowywana do prędkości cięcia i wymagań jakościowych. Upewnij się, że testujesz zmiany prędkości cięcia przy różnych mocach, aby znaleźć najlepsze ustawienie mocy, które równoważy wydajność i jakość. Proces ten powinien obejmować testowanie złożoności ścieżki cięcia, aby upewnić się, że efekt cięcia może być stabilnie utrzymywany w rzeczywistej produkcji.

Weryfikacja powtarzalności

Aby zapewnić niezawodność i spójność wybranej mocy, wymagane są wielokrotne testy dla tego samego materiału i różnych partii. Obserwuj, czy efekt cięcia różnych partii materiałów przy tej samej mocy jest spójny i upewnij się, że ustawienie mocy może dostosować się do niewielkich różnic w materiale podczas produkcji.

Rzeczywisty test aplikacji

Po ustaleniu ustawienia mocy w środowisku laboratoryjnym zastosuj je do rzeczywistych warunków produkcyjnych. Obserwuj działanie ustawienia mocy na rzeczywistej linii produkcyjnej i dokonaj niezbędnych dostrojeń zgodnie z warunkami na miejscu (takimi jak stan sprzętu i czynniki środowiskowe). Upewnij się, że w rzeczywistych zastosowaniach moc lasera może spełnić wymagania dotyczące jakości cięcia i wydajności produkcji.

Rozważania dotyczące bezpieczeństwa i kosztów

Podczas procesu testowania należy również wziąć pod uwagę wpływ ustawień mocy na sprzęt. Nadmierna moc może przyspieszyć zużycie sprzętu i zwiększyć koszty konserwacji. Dlatego przy wyborze mocy należy zrównoważyć efekt cięcia i długotrwałe użytkowanie sprzętu, aby uzyskać najlepszą kombinację oszczędności i wydajności.

Poprzez systematyczne testowanie i eksperymenty można zapewnić naukową podstawę doboru mocy lasera CO2, aby zapewnić najlepszy efekt cięcia w rzeczywistych zastosowaniach. Te eksperymenty nie tylko pomagają zoptymalizować jakość i szybkość cięcia, ale także chronią długoterminowe użytkowanie sprzętu.

Obliczanie wymagań dotyczących zasilania

W cięciu laserowym dokładne obliczenie zapotrzebowania na moc jest kluczem do osiągnięcia wydajnego i precyzyjnego cięcia. Obliczenie zapotrzebowania na moc bierze pod uwagę głównie rodzaj i grubość materiału, prędkość cięcia i wymaganą jakość cięcia.

Rodzaj i grubość materiału

Rodzaj i grubość materiału to główne czynniki, które określają wymagania dotyczące mocy lasera. Różne materiały (takie jak metale, niemetale i kompozyty) mają różne współczynniki absorpcji lasera i przewodność cieplną, które bezpośrednio wpływają na zdolność penetracji lasera. Zasadniczo grubsze materiały wymagają większej mocy, aby zapewnić, że wiązka lasera może całkowicie przeciąć materiał, podczas gdy cieńsze materiały wymagają mniejszej mocy, aby uniknąć nadmiernego topienia.

Prędkość cięcia

Prędkość cięcia jest proporcjonalna do mocy lasera. Aby zwiększyć wydajność produkcji, konieczne może być zwiększenie mocy w celu obsługi szybszych prędkości cięcia. Jednak zbyt szybkie prędkości mogą mieć wpływ na jakość cięcia, szczególnie podczas cięcia złożonych lub delikatnych kształtów. Dlatego podczas ustawiania mocy należy znaleźć równowagę między prędkością a jakością.

Jakość cięcia

Wymagania dotyczące jakości cięcia również wpływają na wybór mocy. Aby uzyskać gładkie krawędzie cięcia i zmniejszyć żużel, moc lasera musi być precyzyjnie kontrolowana. Zbyt duża moc może powodować topienie się krawędzi, podczas gdy niewystarczająca moc może powodować niepełne cięcie lub zadziory. W rzeczywistej eksploatacji wpływ różnych ustawień mocy na jakość cięcia należy przetestować eksperymentalnie, aby znaleźć najlepsze ustawienie.

Obliczanie zapotrzebowania na moc do cięcia laserowego to proces równoważenia wielu czynników, który wymaga naukowych obliczeń opartych na właściwościach materiału, prędkości cięcia i wymaganiach jakościowych. Poniższy wzór może pomóc w ustaleniu:

Wymagana moc = grubość materiału × prędkość cięcia × współczynnik właściwości materiału.

Za pomocą testów i regulacji można znaleźć najbardziej odpowiednie ustawienie mocy, gwarantujące wydajny i dokładny proces cięcia.

Praktyczne uwagi dotyczące wyboru mocy lasera CO2

Nawet w przypadku tego samego materiału niewielkie różnice między partiami mogą mieć wpływ na efekt cięcia laserowego. Na przykład skład drewna może się nieznacznie różnić między partiami, co skutkuje różnymi szybkościami absorpcji lasera. Wymaga to, aby moc lasera była dostrajana za każdym razem, gdy zmieniana jest partia materiału, aby zapewnić spójne rezultaty cięcia.

Wpływ czynników środowiskowych

Czynniki takie jak temperatura otoczenia, wilgotność i jakość powietrza mogą wpływać na wydajność generatora laserowego i efekt cięcia. Na przykład zmiany temperatury mogą wpływać na stabilność wyjściową generatora laserowego, a nadmierna wilgotność może powodować powstawanie pary wodnej na powierzchni materiału, co wpływa na transmisję lasera. Dlatego w różnych warunkach środowiskowych moc lasera musi być odpowiednio dostosowywana, aby dostosować się do zmian środowiskowych.

Konserwacja i zużycie sprzętu

Stan sprzętu do cięcia laserowego ma bezpośredni wpływ na zapotrzebowanie na moc. Ponieważ sprzęt jest używany przez dłuższy czas, generator laserowy, soczewka i układ optyczny mogą być zużyte lub zanieczyszczone, co powoduje spadek jakości wiązki, co z kolei wpływa na efekt cięcia. Dlatego regularna konserwacja i czyszczenie sprzętu są niezbędne, aby zapewnić, że sprzęt zawsze będzie w optymalnym stanie roboczym. Sprzęt o większym zużyciu może wymagać większej mocy, aby zrekompensować spadek wydajności.

Prędkość skrawania i złożoność ścieżki

W rzeczywistej produkcji prędkość cięcia i złożoność ścieżki będą miały bezpośredni wpływ na wymagania dotyczące mocy. Wyższe prędkości cięcia zwykle wymagają większej mocy, aby zapewnić penetrację cięcia, podczas gdy złożone ścieżki (takie jak krzywe lub drobne wzory) mogą wymagać bardziej precyzyjnej kontroli mocy. Dlatego w rzeczywistej eksploatacji projekt i rzeczywiste wykonanie ścieżki cięcia muszą odpowiadać ustawieniu mocy.

Monitorowanie i regulacja w czasie rzeczywistym

W rzeczywistej produkcji bardzo ważne jest monitorowanie efektu cięcia w czasie rzeczywistym i dostosowywanie mocy w razie potrzeby. Nawet przy tych samych materiałach i warunkach, w miarę postępu produkcji, stan sprzętu lub warunki środowiskowe mogą się zmieniać, co skutkuje obniżeniem jakości cięcia. Dzięki monitorowaniu w czasie rzeczywistym gładkości krawędzi, penetracji i żużla cięcia, problemy można wykryć na czas i skorygować, dostosowując moc lub inne parametry.

Rozważania dotyczące bezpieczeństwa i kosztów

W rzeczywistych ustawieniach mocy należy również wziąć pod uwagę bezpieczeństwo i opłacalność. Chociaż nadmierne ustawienia mocy mogą poprawić wydajność cięcia, mogą one zwiększyć zużycie energii i prowadzić do wyższych kosztów. Ponadto nadmierna moc może również wiązać się z ryzykiem bezpieczeństwa, takim jak przegrzanie materiałów lub uszkodzenie sprzętu. Dlatego w rzeczywistej eksploatacji ustawienia mocy powinny wykorzystywać energię tak wydajnie, jak to możliwe, aby obniżyć koszty produkcji, zapewniając jednocześnie bezpieczeństwo.

W praktyce obliczenie i ustawienie mocy cięcia laserowego musi elastycznie radzić sobie z wieloma realistycznymi czynnikami, takimi jak różnice materiałowe, zmiany środowiskowe, stan sprzętu i złożoność ścieżki cięcia. Poprzez kompleksowe rozważenie tych czynników i przeprowadzenie monitorowania i regulacji w czasie rzeczywistym można zapewnić wydajność i stabilność procesu cięcia, jednocześnie zmniejszając koszty i ryzyko.

Streszczenie

Wybór mocy maszyny do cięcia laserem CO2 to wieloaspektowy proces. Kluczowe czynniki obejmują rodzaj i grubość materiału, prędkość cięcia, wymagania dotyczące jakości cięcia i konfigurację maszyny. Różne materiały mają różne szybkości absorpcji i przewodność cieplną laserów, więc przy wyborze mocy należy ją najpierw dostosować do charakterystyki materiału. Grubsze materiały zazwyczaj wymagają większej mocy, podczas gdy cienkie materiały wymagają ostrożnej kontroli mocy, aby uniknąć nadmiernego topienia.

Prędkość cięcia jest ściśle związana z mocą. Zwiększenie mocy może zwiększyć prędkość cięcia, ale może to wpłynąć na dokładność cięcia, szczególnie w przypadku złożonej grafiki. Dlatego znalezienie najlepszej równowagi między prędkością a mocą jest kluczowe dla zapewnienia wydajności i jakości produkcji. Jakość cięcia jest kolejnym kluczowym czynnikiem. Zbyt wysoka lub zbyt niska moc spowoduje obniżenie jakości krawędzi skrawającej, dlatego najbardziej odpowiednie ustawienie mocy powinno zostać określone poprzez rzeczywiste testy. Ponadto konfiguracja sprzętu do cięcia laserowego, taka jak typ generatora laserowego i układ optyczny, również wpłynie na wymagania dotyczące mocy. Dlatego przy wyborze mocy należy wziąć pod uwagę konkretne możliwości i ograniczenia sprzętu.

Dokładne uwzględnienie tych czynników oraz przeprowadzenie niezbędnych testów i regulacji umożliwi optymalizację wyboru mocy w celu uzyskania wydajnych i dokładnych rezultatów cięcia.

Uzyskaj rozwiązania laserowe

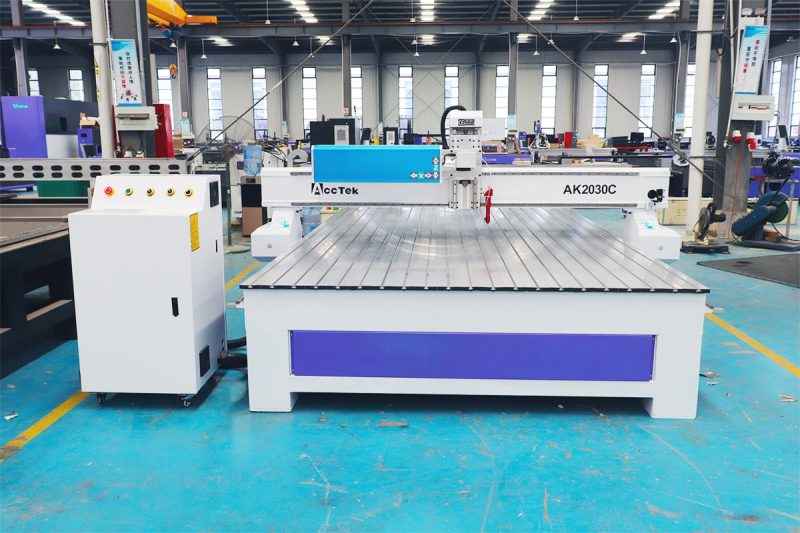

Wybór odpowiedniej mocy cięcia laserem CO2 może pomóc zoptymalizować zużycie energii i osiągnąć wysoką wydajność operacyjną. Współpraca z zaufanym dostawcą zapewnia dostęp do zaawansowanej technologii, dostosowanych porad i stałego wsparcia. W AccTek Laser oferujemy kompleksową gamę urządzeń do cięcia laserem CO2 zaprojektowanych tak, aby sprostać różnorodnym potrzebom przemysłowym. Nasi eksperci pomogą Ci wybrać najbardziej energooszczędny model i konfigurację, biorąc pod uwagę takie czynniki, jak rodzaj materiału, grubość i wielkość produkcji. Oferujemy również najnowocześniejsze funkcje, takie jak wysokowydajne generatory laserowe, inteligentne systemy chłodzenia i oprogramowanie do zarządzania energią, aby zmaksymalizować wydajność i zminimalizować zużycie energii. Ponadto nasz zespół zapewnia regularne usługi konserwacyjne i wsparcie techniczne, aby utrzymać Twój sprzęt na najwyższym poziomie wydajności. Współpracując z AccTek Laser, możesz osiągnąć znaczne oszczędności energii, obniżyć koszty operacyjne i zwiększyć swoje wysiłki na rzecz zrównoważonego rozwoju. Skontaktuj się z nami już dziś, aby dowiedzieć się więcej o naszych innowacyjnych rozwiązaniach laserowych i o tym, jak mogą one przynieść korzyści Twojej firmie.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe