Jak wybrać odpowiedni gaz pomocniczy do cięcia laserowego

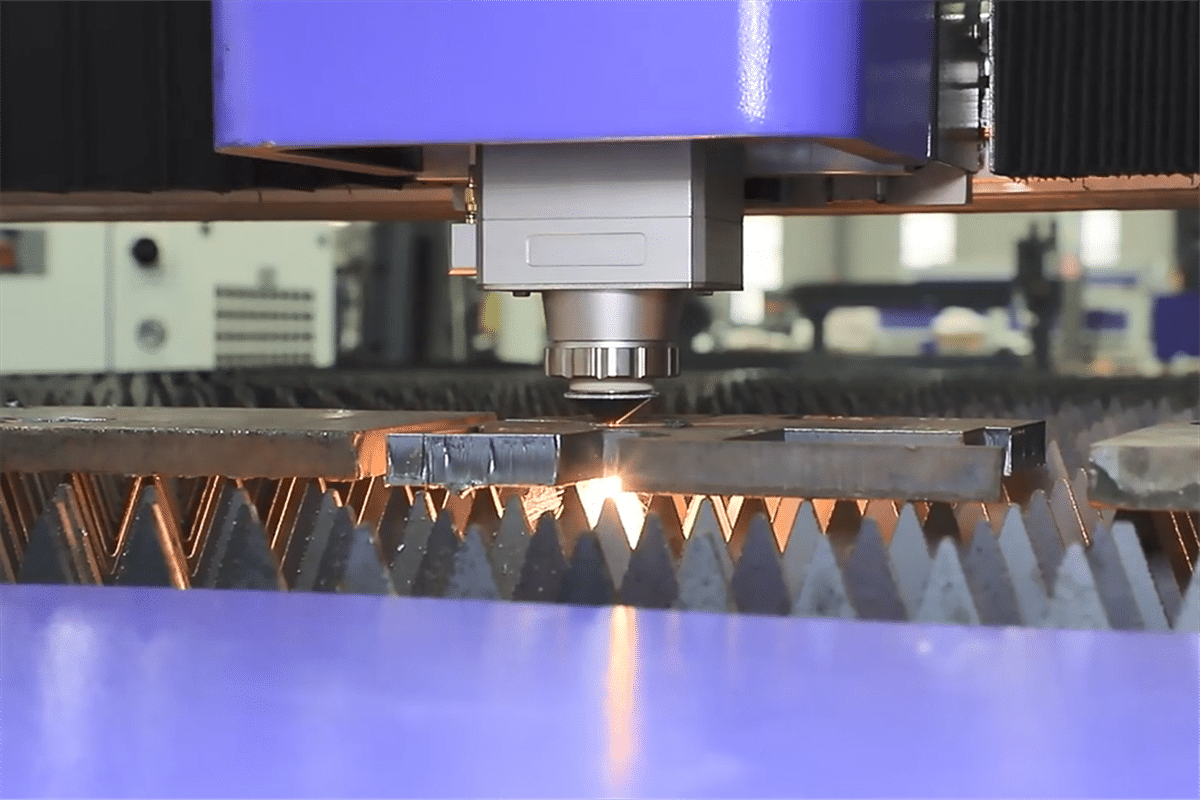

Maszyna do cięcia laserem światłowodowym to zaawansowany CNC sprzęt do cięcia metalu, który jest w stanie sprostać wymaganiom cięcia różnych materiałów i skomplikowanych kształtów i jest szeroko stosowany w przemyśle obróbki metali. W procesie cięcia laserowego, aby uzyskać wysokiej jakości detale, oprócz generatora laserowego, który może zapewnić wysoką energię, ważnym elementem dostosowania procesu cięcia jest dobór odpowiedniego gazu pomocniczego.

W zależności od materiału i grubości obrabianego przedmiotu, wymagania dotyczące stosowania gazu pomocniczego są również różne. W tym artykule szczegółowo opisano rolę gazu pomocniczego i czterech powszechnych gazów pomocniczych do cięcia. Czytaj dalej, aby dowiedzieć się, jak wybrać odpowiedni gaz pomocniczy do potrzeb przetwarzania, który pomoże Ci w realizacji projektów metalowych.

Spis treści

Jaka jest rola gazu pomocniczego w procesie cięcia laserowego?

Użytkownicy korzystający z maszyna tnąca laserem po raz pierwszy może mieć w głowie pytanie: dlaczego maszyna do cięcia laserowego musi polegać na gazie pomocniczym do cięcia? Oto wprowadzenie do roli gazu pomocniczego w laserowym cięciu metali. Po przeczytaniu tego będziesz wiedział, że podczas cięcia bardzo konieczne jest użycie gazu pomocniczego.

- Usuwanie materiału i czyszczenie obszaru cięcia: Jedną z głównych funkcji gazu wspomagającego jest wydmuchanie stopionego lub odparowanego materiału z obszaru cięcia. Gdy wiązka lasera podgrzewa materiał, topi się lub odparowuje, tworząc kałużę stopionego materiału. Gaz pomocniczy (zwykle sprężone powietrze, azot, tlen lub mieszanina gazów) wydmuchuje ten materiał, zapobiegając jego zakłócaniu procesu cięcia i zapewniając, że laser może nadal przecinać materiał bez przeszkód.

- Chłodzenie materiału: Jedną z głównych funkcji gazu pomocniczego (zwykle azotu lub sprężonego powietrza) jest chłodzenie ciętego materiału. Cięcie laserowe generuje intensywne ciepło w miejscu cięcia, powodując topienie lub odparowanie materiału. Gaz wspomagający szybko chłodzi otaczający obszar, wydmuchując stopiony lub odparowany materiał. Chłodzenie to zapobiega przegrzaniu, odkształceniu lub uszkodzeniu materiału podczas procesu cięcia.

- Osłona azotowa: Azot jest często używany jako gaz pomocniczy podczas cięcia materiałów takich jak stal nierdzewna lub aluminium. Działa jak gaz osłonowy, zapobiegając reakcji materiału z tlenem, co w przeciwnym razie mogłoby prowadzić do utleniania i szorstkich krawędzi skrawania. Azot tworzy czystą, pozbawioną tlenków krawędź cięcia.

- Wspomaga spalanie: W niektórych zastosowaniach cięcia laserowego tlen jest używany jako gaz pomocniczy. Gdy wiązka lasera wchodzi w interakcję z tlenem, zapala się i wchodzi w reakcję chemiczną z ciętym materiałem. Jest to proces zwany cięciem ze spalaniem wspomaganym tlenem. Należy jednak kontrolować przepływ tlenu, aby zapobiec nadmiernemu utlenianiu. Nadmierne utlenianie może powodować ostre krawędzie lub niepożądane zmiany właściwości materiału.

- Popraw jakość cięcia: Wybór gazu wspomagającego i jego natężenia przepływu będzie mieć wpływ na jakość krawędzi cięcia. Wybierając odpowiedni gaz do materiału i optymalizując jego natężenie przepływu, operatorzy mogą uzyskać gładsze krawędzie, minimalne zadziory i precyzyjne cięcia.

- Ochrona elementów optycznych: Gaz pomocniczy pomaga chronić elementy optyczne, tworząc barierę między nimi a zanieczyszczeniami powstającymi podczas procesu cięcia, pomagając zmniejszyć gromadzenie się pozostałości i zanieczyszczeń na optyce głowicy do cięcia laserowego. Chroni to optykę przed zanieczyszczeniem lub uszkodzeniem, zapewniając skupienie i dokładność wiązki lasera.

- Stabilizuje proces cięcia: Przepływ gazu wspomagającego stabilizuje proces cięcia, tworząc kontrolowane środowisko wokół obszaru cięcia. Pomaga utrzymać stałe warunki interakcji wiązki lasera z materiałem, zapewniając jednolite i przewidywalne cięcia.

- Usuwanie dymu: Cięcie laserowe powoduje powstawanie dymu, szczególnie podczas cięcia materiałów organicznych. Gaz pomocniczy pomaga usunąć te emisje z obszaru cięcia, utrzymując czyste i bezpieczne środowisko pracy.

Gaz pomocniczy odgrywa kluczową rolę w procesie cięcia laserowego. Posiada kilka ważnych funkcji, które pomagają poprawić wydajność i jakość cięcia laserowego. Wybór gazu wspomagającego zależy od rodzaju ciętego materiału oraz specyficznych wymagań operacji cięcia i jest ważnym parametrem optymalizującym proces cięcia laserowego dla różnych zastosowań.

Jakie są powszechnie stosowane gazy pomocnicze?

Stosowanie gazu pomocniczego odgrywa ważną rolę w pracy maszyn do cięcia laserowego. Obecnie w procesach laserowego cięcia metali powszechnie stosuje się cztery gazy pomocnicze. Ich specyficzne cechy są następujące:

Skompresowane powietrze

Powietrze jest mieszaniną azotu, tlenu i innych gazów. Sprężone powietrze jest sprężane do zbiornika powietrza za pomocą sprężarki powietrza, a następnie usuwane po przefiltrowaniu, schłodzeniu i wysuszeniu. Metoda jego zbierania jest stosunkowo prosta i jest to najtańszy gaz pomocniczy. Należy pamiętać, że sprężone powietrze powinno być wolne od wody, oleju i pyłu, aby uniknąć zanieczyszczenia elementów optycznych maszyny do cięcia laserowego i spowodowania ich uszkodzenia. Dlatego potrzebne są filtry, aby zapewnić czyste powietrze.

Tlen

Tlen był jednym z pierwszych gazów pomocniczych stosowanych w cięciu laserowym ze względu na jego reaktywny charakter podczas cięcia. Reakcja pomiędzy tlenem i metalem faktycznie wytwarza dodatkową energię w postaci ciepła, która wspomaga proces cięcia i działa jako pomoc w spalaniu. Podczas procesu cięcia tlen reaguje z ciepłem, co może znacznie poprawić wydajność cięcia. Powstała warstwa tlenkowa zwiększa współczynnik absorpcji widmowej wiązki materiału odblaskowego, pozwalając na bardziej efektywne wykorzystanie energii lasera i przyspieszenie wycinarki laserowej.

Azot

Azot jest chemicznie nieaktywny i nie utlenia się łatwo w trakcie obróbki przedmiotu obrabianego. W większości zastosowań, z wyjątkiem niektórych materiałów specjalnych, takich jak tytan, azot jest uważany za niereaktywny lub obojętny gaz pomocniczy. Oznacza to, że azot nie reaguje z żadnymi składnikami metalu podczas procesu cięcia. W większości przypadków azot jest uważany za gaz pomocniczy, który może pomóc w uzyskaniu najlepszej jakości krawędzi przedmiotu obrabianego. Podczas cięcia azotem wymagana jest większa czystość.

Argon

Argon jest także gazem obojętnym o nieaktywnych właściwościach chemicznych i nie ulega łatwo utlenieniu w trakcie obróbki przedmiotu obrabianego. Jest droższy w użyciu niż inne gazy pomocnicze i jest najrzadszym i najdroższym gazem używanym przez większość producentów metali. Materiały, które dobrze tną azotem, można również ciąć argonem, który zapewnia podobne krawędzie o wysokiej jakości. Głównym powodem stosowania droższego argonu jest to, że po cięciu czystym azotem nadal część metalu pozostaje chemicznie aktywna.

Jaki rodzaj gazu pomocniczego jest potrzebny do laserowego cięcia metalu?

Rozpoczynając projekt cięcia laserowego, należy wybrać odpowiedni gaz pomocniczy do materiału i grubości blachy. Różne gazy pomocnicze mają swoje własne funkcje i zalety. Tylko poprzez prawidłowe wykorzystanie zalet różnych gazów możemy uzyskać wyższą jakość cięcia i większą prędkość cięcia.

Zastosowanie sprężonego powietrza w cięciu laserowym

Sprężone powietrze jest wykorzystywane głównie w scenariuszach przetwarzania, w których blachy nie są bardzo wymagające w zakresie cięcia powierzchni czołowych. Do topienia metalowych przedmiotów wykorzystuje energię lasera, a do wydmuchiwania stopionego materiału wykorzystuje wysokie ciśnienie powietrza. Kiedy do cięcia przedmiotu obrabianego używane jest sprężone powietrze, powierzchnia końcowa przedmiotu obrabianego zmieni kolor na żółty. Sprężone powietrze nadaje się głównie do cięcia stali węglowej, aluminium, stopów aluminium, mosiądzu, blachy stalowej galwanicznej i innych materiałów metalowych. Jest szeroko stosowany w niektórych gałęziach przemysłu, takich jak obudowy z blachy, szafki i szafki. Używając sprężonego powietrza do wspomagania cięcia, należy zwrócić uwagę na konserwację sprężarki powietrza. Jeśli powietrze nie będzie czyste, spowoduje to pewne uszkodzenie głowicy tnącej lasera, soczewki i generatora lasera światłowodowego, a także będzie miało ogromny wpływ na jakość cięcia przedmiotu obrabianego.

Zaletą sprężonego powietrza jest to, że jego koszt jest bardzo niski i może być dostarczane bezpośrednio przez sprężarkę powietrza, dzięki czemu jest bardzo wygodne w użyciu w porównaniu z innymi gazami. Jednak sprężone powietrze ma również oczywiste wady w skrawaniu metalu. Na powierzchni cięcia będą powstawały zadziory, które mogą wymagać wtórnej obróbki. Ponadto, ponieważ sprężone powietrze zawiera około 20% tlenu, cięty przedmiot stanie się czarny, co wpłynie na jakość produktu, a wydajność cięcia będzie znacznie niższa niż w przypadku cięcia tlenem.

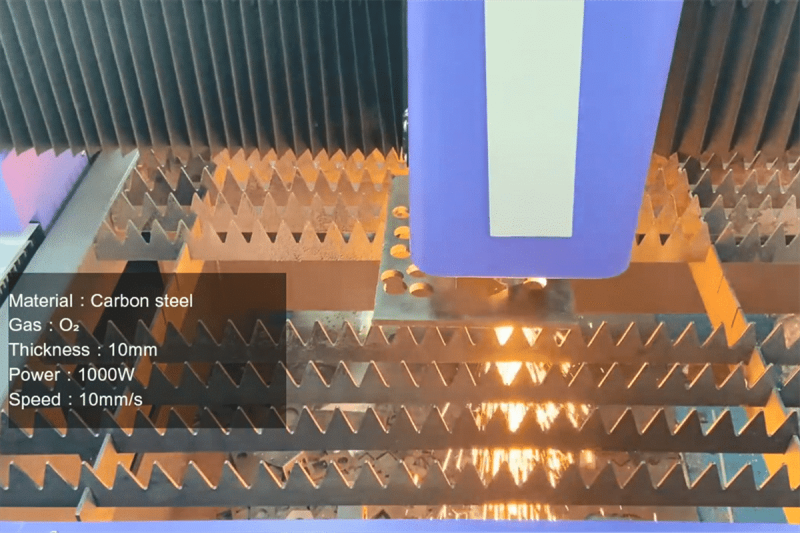

Zastosowanie tlenu w cięciu laserowym

Podczas cięcia tlenem materiał jest podgrzewany przez wiązkę lasera do określonej temperatury, po czym spala się i odparowuje. Tlen jest standardowym reaktywnym gazem pomocniczym używanym do cięcia laserowego stali węglowej i może ciąć grubszą stal, ponieważ jego reaktywny charakter zwiększa ciepło cięcia. Podczas cięcia stali węglowej tlen spala węgiel w szczelinie stali węglowej, tworząc dodatkowe ciepło, dzięki czemu słabsze generatory laserowe mogą ciąć grubsze materiały.

Niemniej jednak ta reaktywność cięcia tlenowego może mieć również pewne negatywne skutki. Jeśli wymagana jest dobra jakość krawędzi, zazwyczaj prędkość cięcia materiału i ciśnienie powietrza są ograniczone. Podczas cięcia wspomaganego tlenem reakcja chemiczna nasila się wraz ze wzrostem ciśnienia gazu i natężenia przepływu. Powoduje to wzrost temperatury przedmiotu obrabianego, a tym samym zwiększone topienie krawędzi. Nie jest to idealne rozwiązanie do zastosowań wymagających wysokiej jakości krawędzi skrawających. Ponadto metal do cięcia tlenowego często tworzy również tlenki na krawędziach cięcia, co powoduje, że powierzchnia przedmiotu obrabianego jest czarna i może wymagać czyszczenia przedmiotu obrabianego.

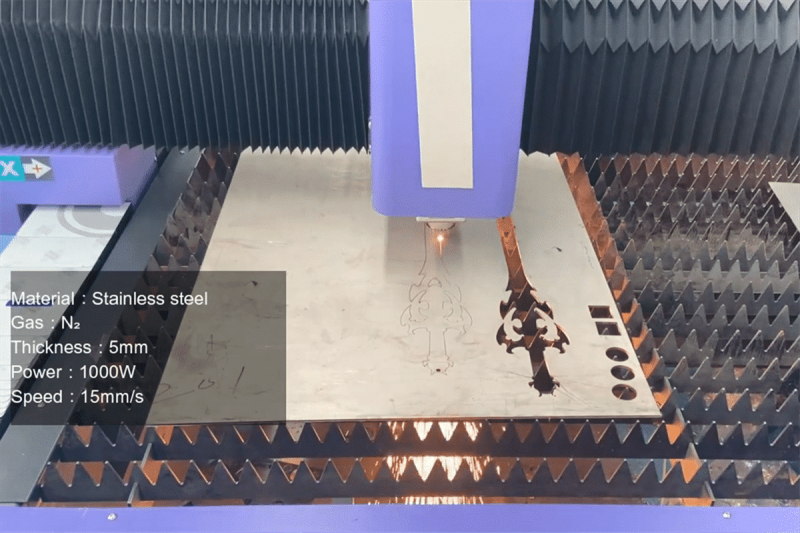

Zastosowanie azotu w cięciu laserowym

Cięcie laserowe wspomagane azotem pozwala uzyskać krawędzie o bardzo wysokiej jakości na różnych materiałach z bardzo cienkimi strefami wpływu ciepła. Azot zapewnia najlepszą jakość krawędzi w ekonomicznej cenie i duże prędkości skrawania w większości zastosowań w aluminium, stali miękkiej, stali ocynkowanej i stali samochodowej UHSS. W przypadku stosowania azotu jako gazu pomocniczego do cięcia, azot utworzy atmosferę ochronną wokół roztopionego metalu, aby zapobiec utlenieniu materiału, uniknąć tworzenia się warstw tlenków i osiągnąć cięcie wolne od utleniania. Ta cecha sprawia, że azot jest powszechnie stosowany w przypadku części, które muszą być przechowywane przez pewien czas przed użyciem, ponieważ cięcie tlenem i powietrzem może powodować rdzę na krawędziach cięcia, jeśli jest przechowywane przez długi czas. Ponadto nieutleniające się elementy tnące mają właściwości bezpośredniego spawania, dużą odporność na korozję itp., A cięta powierzchnia końcowa jest biała. Podczas cięcia azotem duży wpływ na cięcie mają zmiany w przepływie gazu. Zapewniając ciśnienie gazu tnącego, należy zapewnić wystarczający przepływ gazu.

Azot ma również wady, gdy jest stosowany jako gaz pomocniczy do cięcia metalu. Ponieważ azot nie reaguje chemicznie z metalem, nie wytwarza się ciepło reakcji, a zdolność cięcia nie jest tak dobra, jak cięcie tlenem. Zużycie azotu podczas cięcia azotem jest kilkakrotnie większe niż w przypadku cięcia tlenem, a koszt cięcia jest wyższy niż w przypadku cięcia tlenem. Jeśli chodzi o zużycie, cięcie tlenowe wymaga ciśnienia 2 barów i zużycia około 10 m3/h. Cięcie azotem wymaga ciśnienia 22/30 barów i zużycia około 40 do 60/120 m³/h. Ponadto prędkość cięcia laserem azotowym jest o około 30% wolniejsza niż cięcie laserem tlenowym.

Zastosowanie argonu w cięciu laserowym

Argon to gaz obojętny stosowany do metali, które ulegają reakcjom chemicznym podczas cięcia w azocie. Może zapobiegać utlenianiu i azotowaniu podczas cięcia laserowego. Gaz argonowy jest często używany do obróbki tytanu i stopów tytanu. W temperaturach, do jakich wycinarki laserowe nagrzewają metal, tytan będzie reagował chemicznie nawet w atmosferze czystego azotu, co jest głównym powodem wyboru argonu zamiast azotu. Argon jest jednak bardzo drogi i nie nadaje się do długotrwałego stosowania.

Podsumować

Dzięki powyższemu wprowadzeniu możemy zrozumieć funkcje i zalety każdego gazu pomocniczego, a także ich ograniczenia. Sprężone powietrze można stosować w zastosowaniach, które nie mają rygorystycznych wymagań dotyczących koloru powierzchni nacięcia. Jest łatwy do zdobycia i tańszy. Tlen można stosować do grubych metali, które nie wymagają dużych przekrojów skrawania, zwiększając tym samym prędkość skrawania. Azot można stosować w zastosowaniach wymagających wysokiej jakości powierzchni skrawania. Obrabiany przedmiot charakteryzuje się dużą precyzją i można go bezpośrednio poddać obróbce w kolejnym kroku. Gaz argonowy stosowany jest głównie do tytanu i stopów tytanu.

Wybór odpowiedniego gazu pomocniczego w zależności od właściwości obrabianego metalu może pomóc użytkownikom zaoszczędzić więcej kosztów operacyjnych, zapewniając jednocześnie jakość cięcia. Jeśli chcesz dowiedzieć się więcej na temat cięcia laserowego, proszę zwrócić uwagę na Laser AccTek.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe