Zrozumienie maszyn czyszczących laserowo

Czym jest czyszczenie laserowe?

Jak działają urządzenia do czyszczenia laserowego?

Maszyny czyszczące laserowe działają poprzez dostarczanie kontrolowanej wiązki laserowej na powierzchnię czyszczonego materiału. Oto szczegółowy opis ich działania:

- Generowanie wiązki laserowej: Urządzenie generuje wiązkę laserową o określonej długości fali i poziomie mocy, w zależności od rodzaju materiału i zanieczyszczeń, które mają zostać wyczyszczone.

- Celowanie w warstwę zanieczyszczeń: Zanieczyszczenia pochłaniają energię lasera szybciej niż podłoże ze względu na różnice we właściwościach termicznych i współczynniku odbicia.

- Efekty termiczne i fotomechaniczne: Energia lasera podgrzewa zanieczyszczenia, powodując ich odparowanie, rozpad lub odklejenie się od powierzchni. Niektóre lasery generują również małą falę uderzeniową, która oddziela cząsteczki.

- Usuwanie zanieczyszczeń: Usunięte cząsteczki są odparowywane lub zdmuchiwane przez powietrze lub systemy próżniowe zintegrowane z maszyną.

- Minimalne uszkodzenie podłoża: Precyzja lasera zapewnia nienaruszone podłoże nawet podczas czyszczenia delikatnych lub skomplikowanych powierzchni.

Rodzaje laserowych maszyn czyszczących

Zalety:

- Większa średnia moc umożliwiająca szybsze czyszczenie grubych zanieczyszczeń.

- Nadaje się do usuwania rdzy, farby i powłok z dużych powierzchni.

- Bardziej opłacalne rozwiązanie do zastosowań w czyszczeniu przemysłowym.

Ograniczenia:

- Może generować więcej ciepła, stwarzając ryzyko uszkodzenia podłoży wrażliwych na ciepło.

- Mniej nadaje się do skomplikowanych i wybiórczych zadań czyszczących.

Zalety:

- Idealny do delikatnych powierzchni, w których należy unikać uszkodzeń spowodowanych przez ciepło.

- Zapewnia precyzyjną kontrolę przy selektywnym czyszczeniu małych lub skomplikowanych powierzchni.

- Skuteczny w usuwaniu cienkich warstw, utleniania i lekkich pozostałości.

Ograniczenia:

- Generalnie są droższe od laserów o fali ciągłej.

- Wymaga starannej kontroli parametrów w celu uzyskania optymalnych rezultatów.

Zalety maszyn czyszczących laserowo

Czyszczenie laserowe oferuje szereg zalet w porównaniu z tradycyjnymi metodami czyszczenia:

- Czyszczenie bezkontaktowe: Brak bezpośredniego kontaktu z powierzchnią, co zmniejsza ryzyko zużycia lub uszkodzeń mechanicznych delikatnych podzespołów.

- Przyjazne dla środowiska: eliminuje potrzebę stosowania środków chemicznych, materiałów ściernych i rozpuszczalników, co pozwala ograniczyć ilość niebezpiecznych odpadów i zapewnia czystsze środowisko pracy.

- Precyzyjne i selektywne czyszczenie: Możliwość czyszczenia konkretnych obszarów bez naruszania otaczającego materiału, dzięki czemu idealnie nadaje się do czyszczenia skomplikowanych części i delikatnych powierzchni.

- Wszechstronne zastosowanie: Skuteczny w przypadku szerokiej gamy materiałów, w tym metali, ceramiki, materiałów kompozytowych i kamienia.

- Minimalna konserwacja: Dzięki mniejszej liczbie ruchomych części urządzenia do czyszczenia laserowego wymagają mniej konserwacji w porównaniu ze sprzętem tradycyjnym.

- Opłacalność w dłuższej perspektywie: Mimo że początkowa inwestycja może być wyższa, niższe koszty konserwacji, pracy i materiałów sprawiają, że czyszczenie laserowe jest opłacalnym rozwiązaniem.

- Większe bezpieczeństwo: zmniejsza potrzebę stosowania obróbki strumieniowo-ściernej i narażenia na działanie substancji chemicznych, co poprawia bezpieczeństwo operatorów.

- Wysoka wydajność i szybkość: Procesy czyszczenia laserowego są szybkie, co ogranicza przestoje i zwiększa wydajność w środowiskach przemysłowych.

- Możliwość automatyzacji: Systemy czyszczenia laserowego można zintegrować z liniami produkcyjnymi, co pozwala na automatyczne czyszczenie w przypadku operacji o dużej objętości.

- Powtarzalne rezultaty: Czyszczenie laserowe gwarantuje powtarzalne i jednolite rezultaty na różnych powierzchniach, co przekłada się na wyższą jakość produktu.

Dlaczego wybór odpowiedniej maszyny do czyszczenia laserowego ma znaczenie

Wybór odpowiedniej maszyny do czyszczenia laserowego pomaga zapewnić optymalne rezultaty czyszczenia, wydajność operacyjną i długoterminową wartość. Niewłaściwy wybór może prowadzić do nieefektywności, uszkodzeń powierzchni i wzrostu kosztów, szczególnie w branżach, w których precyzja, bezpieczeństwo i wydajność mają kluczowe znaczenie. Poniżej przedstawiono kluczowe powody, dla których wybór odpowiedniej maszyny do czyszczenia laserowego ma kluczowe znaczenie dla Twoich działań.

- Zapewnia optymalną wydajność czyszczenia: Różne materiały i zanieczyszczenia reagują inaczej na energię lasera. Wybór maszyny o właściwej mocy lasera, długości fali i parametrach wiązki zapewnia dokładne usuwanie zanieczyszczeń bez uszkadzania powierzchni. Na przykład lasery o większej mocy są idealne do usuwania silnej rdzy, podczas gdy lasery impulsowe są lepiej przystosowane do delikatnych powierzchni lub precyzyjnego czyszczenia.

- Zapobiega uszkodzeniom podłoża: Używanie maszyny czyszczącej laserowo z niewłaściwymi ustawieniami może spowodować przegrzanie lub spalenie podłoża, co prowadzi do kosztownej utraty materiału lub jego uszkodzenia. Maszyny z konfigurowalnymi parametrami umożliwiają precyzyjną kontrolę energii, chroniąc wrażliwe powierzchnie, takie jak elementy plastikowe, cienkie metale lub zabytkowe artefakty.

- Zwiększa produktywność i wydajność: Odpowiednia maszyna czyszcząca laserowa usprawnia przepływ pracy, minimalizując przestoje i zwiększając prędkość czyszczenia. Maszyny dopasowane do zadania czyszczenia — czy to czyszczenia wsadowego na linii produkcyjnej, czy też przenośnego czyszczenia w terenie — pomagają firmom osiągać spójne rezultaty przy minimalnym wysiłku. Zautomatyzowane systemy zmniejszają również wymagania dotyczące siły roboczej, uwalniając operatorów do innych zadań.

- Zmniejsza koszty operacyjne: Podczas gdy początkowa inwestycja w maszynę do czyszczenia laserowego może być znacząca, wybór właściwej maszyny zmniejsza koszty operacyjne w dłuższej perspektywie. Właściwie dobrane maszyny zużywają mniej energii, wymagają mniej napraw i minimalizują ilość odpadów, co przyczynia się do niższego całkowitego kosztu posiadania (TCO). Wydajne czyszczenie zmniejsza również potrzebę przeróbek, oszczędzając cenny czas i zasoby.

- Maksymalizacja bezpieczeństwa i zgodności: czyszczenie laserowe eliminuje potrzebę obróbki strumieniowo-ściernej lub rozpuszczalników chemicznych, co poprawia bezpieczeństwo w miejscu pracy. Jednak niewłaściwa maszyna — zwłaszcza taka, która nie ma funkcji bezpieczeństwa, takich jak systemy blokad lub obudowy — może stwarzać ryzyko dla operatorów. Wybór maszyny z odpowiednimi środkami bezpieczeństwa zapewnia zgodność z przepisami branżowymi i chroni pracowników przed zagrożeniami związanymi z narażeniem na działanie lasera.

- Zwiększa wszechstronność zastosowań: Różne branże i zastosowania wymagają specjalistycznych rozwiązań do czyszczenia laserowego. Na przykład przemysł motoryzacyjny może potrzebować laserów o fali ciągłej do czyszczenia na dużą skalę, podczas gdy przemysł lotniczy lub elektroniczny może skorzystać z laserów impulsowych do precyzyjnego czyszczenia. Wybór odpowiedniej maszyny zapewnia, że może ona spełniać różne wymagania aplikacji, czy to w ciężkim przemyśle, czy w delikatnych projektach renowacji.

- Obsługuje przyszłą skalowalność i wzrost: Inwestowanie w odpowiednią maszynę do czyszczenia laserowego już dziś zapewnia, że będzie ona zgodna z Twoimi przyszłymi potrzebami. Niektóre maszyny oferują modułowe projekty lub obsługują aktualizacje oprogramowania, umożliwiając firmom skalowanie swoich operacji w miarę wzrostu popytu. Maszyny o szerszej funkcjonalności, takie jak przenośne jednostki lub zautomatyzowane systemy, zapewniają elastyczność w przypadku zmieniających się wymagań operacyjnych.

- Chroni Twoją inwestycję: Zakup maszyny do czyszczenia laserowego to poważna inwestycja. Wybór niewłaściwej maszyny może skutkować częstą konserwacją, nieoczekiwanymi naprawami, a nawet kosztami wymiany. Starannie oceniając swoje potrzeby i wybierając maszynę o właściwych parametrach, chronisz swoją inwestycję i zapewniasz długoterminową niezawodność.

- Poprawia przygotowanie powierzchni i procesy downstream: Prawidłowe czyszczenie odgrywa kluczową rolę w przygotowaniu powierzchni do kolejnych procesów, takich jak spawanie, malowanie lub powlekanie. Wybór właściwej maszyny do czyszczenia laserowego zapewnia, że powierzchnie są czyste i wolne od zanieczyszczeń, poprawiając przyczepność i jakość operacji downstream.

- Buduje przewagę konkurencyjną: Firmy, które wybiorą odpowiedni sprzęt do czyszczenia laserowego, mogą oferować produkty i usługi wyższej jakości, dotrzymywać krótszych terminów i zmniejszać ryzyko operacyjne. Zapewnia to przewagę konkurencyjną na rynku, umożliwiając firmom zwiększenie satysfakcji klientów i budowanie długoterminowych partnerstw.

Czynniki, które należy wziąć pod uwagę przy wyborze urządzenia do czyszczenia laserowego

typ materiału

Podłoże lub materiał, który jest czyszczony, ma znaczący wpływ na wybór urządzenia czyszczącego laserowo. Metale, tworzywa sztuczne, ceramika i kompozyty reagują inaczej na energię lasera ze względu na różnice w absorpcji, odbiciu i przewodności cieplnej. Na przykład:

- Metale: Zazwyczaj wymagają laserów o większej mocy ze względu na ich właściwości odblaskowe.

- Materiały delikatne: tworzywa sztuczne i materiały miękkie wymagają niższych ustawień mocy, aby uniknąć uszkodzeń.

- Kamień lub drewno: W zastosowaniach związanych z dziedzictwem kulturowym laser musi być precyzyjnie dostrojony, aby nie naruszyć znajdującej się pod nim powierzchni.

Typ zanieczyszczenia

Specyfikacje maszyny zależą również od rodzaju i grubości zanieczyszczeń, które należy usunąć — rdzy, farby, warstw tlenków, oleju lub pozostałości organicznych.

- Silna rdza i grube powłoki: Do skutecznego usuwania rdzy może być konieczna większa moc i wolniejsza prędkość skanowania.

- Cienkie warstwy i pozostałości światła: Lasery o niższej mocy i krótszym czasie trwania impulsu mogą być bardziej odpowiednie do precyzyjnego czyszczenia.

Wymagania dotyczące powierzchni

Zrozumienie wykończenia powierzchni wymaganego po czyszczeniu jest kluczowe. Czyszczenie laserowe może usunąć zanieczyszczenia, zachowując jednocześnie fakturę powierzchni lub przygotować powierzchnię do dodatkowych procesów, takich jak spawanie lub powlekanie.

- Powierzchnie wrażliwe: W przypadku delikatnych powierzchni wymagających minimalnej ekspozycji na ciepło idealne mogą okazać się lasery impulsowe o krótkim czasie trwania impulsu.

- Powierzchnie szorstkie lub przemysłowe: Do czyszczenia i przygotowania na dużą skalę mogą być potrzebne lasery ciągłe o większej mocy.

Moc i energia lasera

Moc lasera, zwykle mierzona w watach (W), określa energię dostępną do czyszczenia. Wybór mocy zależy od materiału i zanieczyszczeń, które mają zostać usunięte.

- Niska moc (100 W–300 W): Nadaje się do lekkiego czyszczenia, np. usuwania lekkich zanieczyszczeń lub delikatnych powierzchni.

- Średnia moc (500 W–1000 W): idealna do ogólnego czyszczenia w takich branżach jak motoryzacja i lotnictwo.

- Duża moc (1500 W i więcej): wymagana do ciężkich zastosowań, takich jak przemysłowe usuwanie rdzy lub czyszczenie na dużą skalę.

Długość fali

Długość fali lasera określa, jak dobrze wiązka lasera oddziałuje z materiałem i zanieczyszczeniami. Różne długości fal są pochłaniane bardziej efektywnie przez różne materiały:

- 1064 nm (bliska podczerwień): powszechnie stosowana do powierzchni metalowych i ogólnego czyszczenia.

- 532 nm (zielona długość fali): przydatna w przypadku materiałów silnie odbijających fale podczerwone.

Czas trwania impulsu

Czas trwania impulsu, czyli czas oddziaływania wiązki laserowej na powierzchnię, może mieć znaczący wpływ na precyzję i skuteczność czyszczenia.

- Krótkie impulsy: Idealne do usuwania cienkich warstw zanieczyszczeń oraz do zastosowań wymagających wysokiej precyzji, np. w elektronice lub delikatnym czyszczeniu powierzchni.

- Dłuższe impulsy lub fala ciągła: nadają się do usuwania grubszych zanieczyszczeń, ponieważ dostarczają więcej energii przez dłuższy czas, umożliwiając głębsze czyszczenie.

Systemy dostarczania wiązki

Urządzenia do czyszczenia laserowego wyposażone są w różne systemy dostarczania wiązki, co pozwala na optymalną kontrolę oddziaływania lasera na powierzchnię.

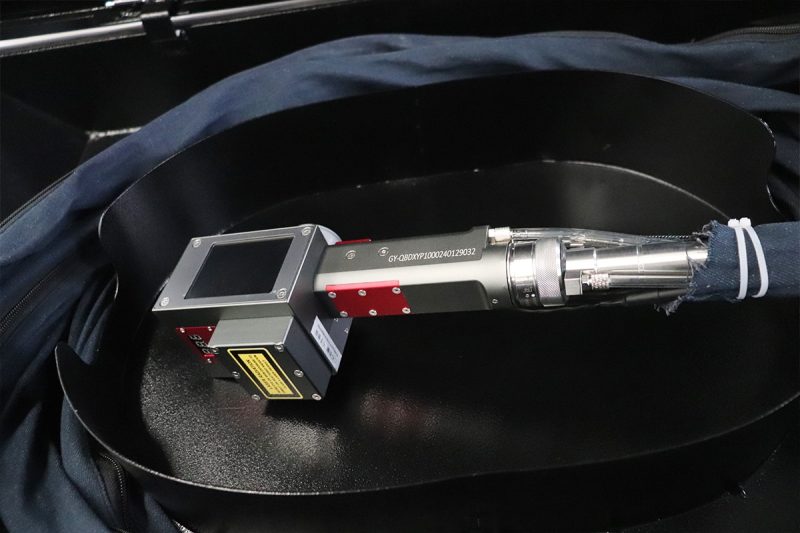

- Systemy przenośne: zapewniają elastyczność i precyzję w małych lub trudno dostępnych miejscach.

- Systemy automatyczne lub robotyczne: zapewniają spójne czyszczenie w środowiskach przemysłowych, w których precyzja i szybkość mają kluczowe znaczenie.

Metody chłodzenia

Urządzenia do czyszczenia laserowego generują dużą ilość ciepła w trakcie pracy, co wymaga stosowania wydajnych systemów chłodzenia w celu utrzymania wydajności i wydłużenia żywotności sprzętu.

- Chłodzenie powietrzem: Nadaje się do urządzeń o małej i średniej mocy, które nie wytwarzają nadmiernego ciepła.

- Chłodzenie wodne: niezbędne w przypadku laserów o większej mocy, zapewnia lepsze odprowadzanie ciepła i utrzymuje stałą wydajność czyszczenia przez długi czas.

Mobilność i przenośność

W zależności od potrzeb operacyjnych należy rozważyć, czy bardziej odpowiednia będzie maszyna przenośna czy stacjonarna:

- Maszyny przenośne: idealne do pracy w terenie lub prac konserwacyjnych na miejscu, szczególnie w branżach takich jak budownictwo, budowa statków lub renowacja.

- Systemy stacjonarne: Stosowane zazwyczaj w środowiskach przemysłowych o dużej wielkości produkcji, gdzie maszynę można zintegrować w stałej lokalizacji.

Systemy sterowania i oprogramowanie

Przyjazne dla użytkownika systemy sterowania i zaawansowane oprogramowanie sprawiają, że obsługa urządzeń do czyszczenia laserowego jest łatwiejsza i bardziej wydajna.

- Programowalne parametry: Urządzenia z konfigurowalnymi ustawieniami umożliwiają użytkownikom dostosowanie mocy lasera, czasu trwania impulsu i prędkości czyszczenia do różnych zastosowań.

- Monitorowanie i diagnostyka: Zaawansowane systemy umożliwiają monitorowanie i diagnostykę w czasie rzeczywistym, gwarantując optymalną wydajność i szybkie rozwiązywanie problemów.

Poziom automatyzacji

Stopień wymaganej automatyzacji zależy od skali i złożoności Twoich operacji.

- Systemy ręczne lub przenośne: idealne do elastycznych zastosowań na małą skalę, w których ważna jest mobilność i kontrola operatora.

- Systemy półautomatyczne: oferują równowagę między sterowaniem ręcznym i funkcjami automatycznymi, co pozwala na uzyskanie powtarzalnych wyników.

- Systemy w pełni zautomatyzowane: Najlepsze w przypadku operacji na dużą skalę i o dużej objętości, gdzie wymagana jest spójność, szybkość i minimalna ręczna ingerencja.

Koszt i budżet

Mimo że początkowa inwestycja w urządzenie do czyszczenia laserowego może być wysoka, należy wziąć pod uwagę całkowity koszt posiadania, na który składają się koszty eksploatacji, zużycia energii i konserwacji.

- Opcje przyjazne dla budżetu: Maszyny przenośne o niższej mocy mogą być opłacalne w przypadku zastosowań na mniejszą skalę.

- Systemy zaawansowane: Droższe maszyny zapewniają większą automatyzację, moc i wydajność, dzięki czemu nadają się do branż wymagających intensywnego czyszczenia.

Funkcje bezpieczeństwa

Urządzenia do czyszczenia laserowego wymagają wbudowanych funkcji bezpieczeństwa, chroniących operatorów i środowisko przed szkodliwym działaniem czynników.

- Osłony bezpieczeństwa: Zapobiegają przypadkowemu narażeniu na promieniowanie laserowe.

- Systemy blokad: Automatyczne wyłączenie maszyny w przypadku naruszenia bezpieczeństwa.

- Środki ochrony osobistej (PPE): Zapewnij operatorom dostęp do okularów ochronnych chroniących przed laserem i innego niezbędnego sprzętu ochronnego.

Konserwacja i serwis

Regularna konserwacja pomaga utrzymać wydajną pracę Twojej maszyny czyszczącej laserowo. Rozważ maszyny od producentów, którzy oferują:

- Gwarancja kompleksowa: zapewnia ochronę maszyny przed defektami i awariami.

- Łatwo dostępne części zamienne: Skraca czas przestoju dzięki możliwości szybkiej wymiany podzespołów.

- Wsparcie posprzedażowe: Dostęp do wsparcia technicznego i programów szkoleniowych pomaga operatorom zmaksymalizować wydajność maszyn i ograniczyć zakłócenia w działaniu.

Zastosowania i branże

Branża motoryzacyjna

W sektorze motoryzacyjnym precyzja i czystość są kluczowe dla zapewnienia jakości i trwałości komponentów. Maszyny czyszczące laserowe są szeroko stosowane do przygotowywania powierzchni metalowych do spawania, klejenia i malowania.

- Usuwanie rdzy i tlenków: Niezbędne do przygotowania elementów nadwozia i podwozia samochodu do spawania i malowania.

- Przygotowanie powierzchni przed spawaniem: zapewnia czyste powierzchnie, co pozwala na wykonywanie wysokiej jakości spoin i zapobiega powstawaniu wad.

- Usuwanie farby i jej ponowne malowanie: Usuwa stare warstwy farby bez uszkadzania znajdującego się pod nimi metalu.

- Czyszczenie podzespołów silnika: Usuwa osady węglowe i resztki oleju z głowic cylindrów, tłoków i innych części, zwiększając wydajność silnika.

Przemysł lotniczy

Przemysł lotniczy wymaga precyzji i niezawodności, a czyszczenie laserowe zapewnia nieinwazyjną metodę konserwacji podzespołów i systemów.

- Usuwanie powłok: usuwanie powłok z części samolotu w celu konserwacji lub ponownego nałożenia, bez uszkadzania kluczowych podzespołów.

- Przygotowanie powierzchni do klejenia: zapewnia prawidłowe przyleganie klejów i powłok poprzez dokładne oczyszczenie powierzchni kompozytowych.

- Czyszczenie części silnika: Usuwa osady węglowe, tlenki i pozostałości paliwa z łopatek turbiny i innych podzespołów silnika.

- Konserwacja newralgicznych części: umożliwia precyzyjne czyszczenie czujników, złączy i innych delikatnych części bez uszczerbku dla ich funkcjonalności.

Przemysł stoczniowy

Technologia czyszczenia laserowego odgrywa kluczową rolę w budowie statków i ich konserwacji, oferując szybkie i skuteczne rozwiązania w zakresie usuwania rdzy i innych zanieczyszczeń.

- Usuwanie rdzy z dużych powierzchni: Zapewnia, że powierzchnie metalowe są czyste i gotowe do spawania lub malowania, co ma kluczowe znaczenie przy budowie kadłuba.

- Przygotowanie powierzchni pod powłoki: Przygotowuje powierzchnie metalowe w celu zapewnienia lepszej przyczepności ochronnych farb i powłok.

- Konserwacja sprzętu morskiego: Czyszczenie śrub napędowych, zaworów i innych części metalowych narażonych na działanie wody morskiej, zapobiegając korozji i wydłużając ich żywotność.

- Czyszczenie bezinwazyjne: usuwa zanieczyszczenia z delikatnych urządzeń morskich bez wpływu na ich wydajność.

Przywracanie dziedzictwa kulturowego

Czyszczenie laserowe to delikatna i precyzyjna metoda renowacji historycznych artefaktów, rzeźb i zabytków architektury, która nie powoduje żadnych uszkodzeń.

- Czyszczenie rzeźb i kamieni: Bezpieczne usuwanie brudu, zanieczyszczeń i mikroorganizmów z rzeźb i pomników bez ścierania.

- Restauracja fresków i obrazów: usuwanie przemalowań lub werniksu bez naruszania oryginalnego dzieła sztuki.

- Czyszczenie znalezisk archeologicznych: Starannie usuń brud i korozję ze starożytnych artefaktów, aby zachować je do badań i ekspozycji.

- Technologia nieinwazyjna: Precyzja czyszczenia laserowego sprawia, że idealnie nadaje się do delikatnych powierzchni, które nie tolerują czyszczenia chemicznego lub ściernego.

Czyszczenie pleśni

Czyszczenie laserowe jest powszechnie stosowane w przemyśle tworzyw sztucznych, gumowym i spożywczym w celu konserwacji form, zapewnienia spójnej jakości produktu i wydłużenia żywotności form.

- Czyszczenie bez uszkodzeń: Usuwa pozostałości z form, nie uszkadzając ich powierzchni ani geometrii.

- Szybko i efektywnie: Skraca przestoje dzięki szybkiemu czyszczeniu form w trakcie cykli produkcyjnych.

- Brak pozostałości: Czyści bez pozostawiania ściernych cząstek lub substancji chemicznych, zapewniając standardy higieniczne w przypadku form do kontaktu z żywnością i produktami farmaceutycznymi.

- Poprawia jakość produktu: zapewnia, że formy pozostaną w optymalnym stanie, zapobiegając wadom gotowych produktów.

Inne branże

Urządzenia czyszczące laserowe zyskują coraz większą popularność także w innych branżach, oferując wszechstronne i skuteczne rozwiązania w różnych zastosowaniach.

- Przemysł elektroniczny: Usuwa tlenki i zanieczyszczenia ze złączy, płytek drukowanych i delikatnych komponentów bez powodowania uszkodzeń.

- Produkcja i konserwacja: Przygotowuje powierzchnie do powlekania i klejenia oraz czyści części maszyn w celu zapewnienia optymalnej pracy.

- Sektor energetyczny: Usuwa korozję i zanieczyszczenia z turbin, rurociągów i urządzeń przemysłowych stosowanych w elektrowniach.

- Branża medyczna: Precyzyjne czyszczenie narzędzi chirurgicznych i sprzętu medycznego, tak aby spełniały one rygorystyczne standardy higieniczne.

- Przemysł kolejowy: usuwanie rdzy i farby z torów i podzespołów pociągów, co zapewnia trwałość i wydajność operacyjną.

Zagadnienia regulacyjne i bezpieczeństwa

Zajęcia z bezpieczeństwa laserowego

Klasyfikacje bezpieczeństwa laserowego, zgodnie z międzynarodowymi normami, takimi jak IEC 60825-1, klasyfikują lasery na podstawie ich potencjalnego wpływu na oczy lub skórę. Wybór odpowiedniej klasy zapewnia bezpieczną pracę, szczególnie w różnych środowiskach przemysłowych.

- Klasa 1: Te lasery są uważane za bezpieczne w normalnych warunkach, ponieważ są zamknięte, co zapobiega narażeniu na wiązkę lasera. Maszyny zintegrowane z systemami automatycznymi często zaliczają się do tej kategorii.

- Klasa 2: W tej klasie znajdują się lasery widzialne o niskiej mocy (np. do 1 mW). Krótkie narażenie jest na ogół bezpieczne, ale operatorzy powinni unikać długotrwałego kontaktu z oczami.

- Klasa 3: Lasery o większej mocy, które mogą spowodować uszkodzenia, jeśli są bezpośrednio oglądane. Lasery klasy 3 wymagają sprzętu ochronnego, takiego jak okulary ochronne, i kontrolowanych obszarów roboczych.

- Klasa 4: Są to lasery o dużej mocy, które mogą spowodować poważne uszkodzenia oczu i skóry. Większość przemysłowych maszyn czyszczących laserem mieści się w klasie 4, co wymaga stosowania ścisłych środków bezpieczeństwa, w tym zamkniętych stanowisk pracy, blokad i sprzętu ochronnego.

Szkolenie operatorów

Odpowiednie szkolenie zapewnia bezpieczne i wydajne użytkowanie maszyn czyszczących laserowo, zwłaszcza systemów o dużej mocy. Dobrze wyszkoleni operatorzy zapewniają skuteczność procesów czyszczenia przy jednoczesnym zminimalizowaniu ryzyka wypadków.

- Zrozumienie parametrów lasera: Operatorzy muszą nauczyć się, jak regulować moc lasera, częstotliwość impulsów i prędkość w zależności od materiału i rodzaju zanieczyszczenia.

- Obsługa sprzętu: Szkolenie ma na celu zapewnienie operatorom bezpiecznej obsługi urządzeń przenośnych, jednostek przenośnych i systemów zautomatyzowanych.

- Protokół bezpieczeństwa: Operatorzy muszą znać protokoły bezpieczeństwa, w tym zasady stosowania środków ochrony osobistej (PPE), takich jak okulary laserowe i rękawice.

- Procedury awaryjne: Szkolenie powinno obejmować kroki postępowania w przypadku awarii sprzętu, naruszenia zasad bezpieczeństwa lub przypadkowego wystawienia na działanie lasera.

- Zgodność i dokumentacja: Operatorzy powinni również wiedzieć, jak przestrzegać norm regulacyjnych, dokumentować procesy czyszczenia i wykonywać rutynowe prace konserwacyjne.

Wpływ środowiska

Czyszczenie laserowe jest uważane za przyjazną dla środowiska alternatywę dla tradycyjnych metod czyszczenia, ponieważ eliminuje potrzebę stosowania niebezpiecznych chemikaliów, materiałów ściernych i nadmiernego zużycia wody. Jednak firmy muszą nadal brać pod uwagę aspekty środowiskowe związane z systemami czyszczenia laserowego.

- Redukcja odpadów: Czyszczenie laserowe generuje minimalną ilość odpadów, a większość zanieczyszczeń odparowuje lub zbiera się jako kurz. Maszyny ze zintegrowanymi systemami próżniowymi pomagają zapobiegać uwalnianiu cząstek do powietrza.

- Zużycie energii: Maszyny o wyższych poziomach mocy mogą zużywać znaczną ilość energii. Wybór energooszczędnych modeli i stosowanie odpowiednich ustawień mocy może zminimalizować zużycie energii elektrycznej.

- Kontrola emisji: Chociaż czyszczenie laserowe generuje mniej zanieczyszczeń niż metody chemiczne, może wytwarzać opary, szczególnie podczas usuwania farby lub powłok. W celu zarządzania emisjami należy zastosować odpowiednie systemy wentylacji lub filtracji.

- Zanieczyszczenie hałasem: Chociaż są cichsze niż metody czyszczenia ściernego, niektóre maszyny czyszczące laserowe mogą generować hałas roboczy. Należy rozważyć środki kontroli hałasu, zwłaszcza w środowiskach zamkniętych lub wewnętrznych.

- Cele zrównoważonego rozwoju: Przedsiębiorstwa mogą dostosować swoje praktyki czyszczenia laserowego do inicjatyw na rzecz zrównoważonego rozwoju, zmniejszając ilość odpadów chemicznych, zwiększając efektywność energetyczną i minimalizując wpływ na środowisko.

Ocena producentów i dostawców

Reputacja i doświadczenie

Reputacja i doświadczenie producenta odzwierciedlają jego niezawodność i jakość produktów.

- Wiedza specjalistyczna w branży: Szukaj producentów z udokumentowanym doświadczeniem w produkcji urządzeń do czyszczenia laserowego, takich jak: Laser AccTek, znanej ze swojego doświadczenia w szerokim zakresie rozwiązań laserowych.

- Opinie klientów i studia przypadków: Opinie od obecnych klientów dają wgląd w wydajność produktu i zadowolenie klienta. Studia przypadków prezentujące poprzednie projekty mogą podkreślić doświadczenie producenta w Twojej branży.

- Certyfikaty i zgodność z normami: Producenci, którzy przestrzegają międzynarodowych norm, takich jak certyfikaty ISO, wykazują zaangażowanie na rzecz jakości i bezpieczeństwa.

- Obecność globalna: Dostawcy dysponujący globalną siecią klientów lub partnerów często mają większe doświadczenie i silniejsze systemy wsparcia.

Opcje dostosowywania

Nie wszystkie wymagania dotyczące czyszczenia laserowego są takie same, a możliwość elastycznego dostosowywania maszyn gwarantuje, że idealnie dopasują się one do Twoich potrzeb operacyjnych.

- Rozwiązania dostosowane do potrzeb: Dobry producent powinien oferować różne poziomy mocy, długości fal i systemy dostarczania wiązki, aby sprostać konkretnym zadaniom czyszczącym.

- Konstrukcje modułowe: Szukaj maszyn z modułowymi komponentami, które umożliwiają łatwą rozbudowę, dając elastyczność w skalowaniu operacji.

- Funkcje specjalne: Niektórzy producenci oferują dodatkowe możliwości personalizacji, takie jak integracja systemów próżniowych, rozwiązań chłodzących lub zautomatyzowanych interfejsów sterowania.

- Możliwość dostosowania do przyszłego rozwoju: Dostawca oferujący szereg kompatybilnych produktów ułatwia rozszerzanie lub unowocześnianie działalności w miarę upływu czasu.

Wsparcie techniczne i szkolenia

Skuteczne wsparcie techniczne zapewnia płynną instalację, obsługę i rozwiązywanie problemów. Właściwe szkolenie operatora maksymalizuje wydajność i bezpieczeństwo maszyny.

- Wsparcie w zakresie instalacji i konfiguracji: Producenci powinni pomagać użytkownikom na etapie instalacji, aby mieć pewność, że urządzenie działa optymalnie.

- Programy szkoleniowe: Szukaj dostawców, którzy oferują szczegółowe szkolenia operatorów dotyczące obsługi sprzętu, protokołów bezpieczeństwa i optymalizacji parametrów lasera do różnych zadań czyszczących.

- Stała pomoc techniczna: upewnij się, że producent zapewnia zdalne lub na miejscu wsparcie w celu szybkiego rozwiązywania problemów operacyjnych.

- Aktualizacje i ulepszenia oprogramowania: Regularne aktualizacje systemów sterowania i oprogramowania zwiększają wydajność maszyny i wydłużają jej żywotność.

Usługi gwarancyjne i konserwacyjne

Niezawodne usługi gwarancyjne i konserwacyjne chronią Twoją inwestycję i minimalizują przestoje, zapewniając nieprzerwane działanie urządzeń.

- Kompleksowa gwarancja: Dobry producent powinien oferować gwarancje obejmujące części i robociznę, z jasnymi warunkami.

- Plany konserwacji: Regularna konserwacja zapobiegawcza pomaga uniknąć nieoczekiwanych awarii i utrzymuje maszynę w szczytowej wydajności.

- Dostępność części zamiennych: Szybki dostęp do oryginalnych części zamiennych gwarantuje, że naprawy mogą być wykonywane bez opóźnień.

- Sieć serwisu posprzedażowego: Szukaj producentów z dobrze rozwiniętą siecią serwisową, gwarantującą szybką reakcję na problemy techniczne i naprawy.

Streszczenie

Skorzystaj z rozwiązań do czyszczenia laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.