Jak zminimalizować zniekształcenia i odkształcenia powstające podczas spawania laserowego?

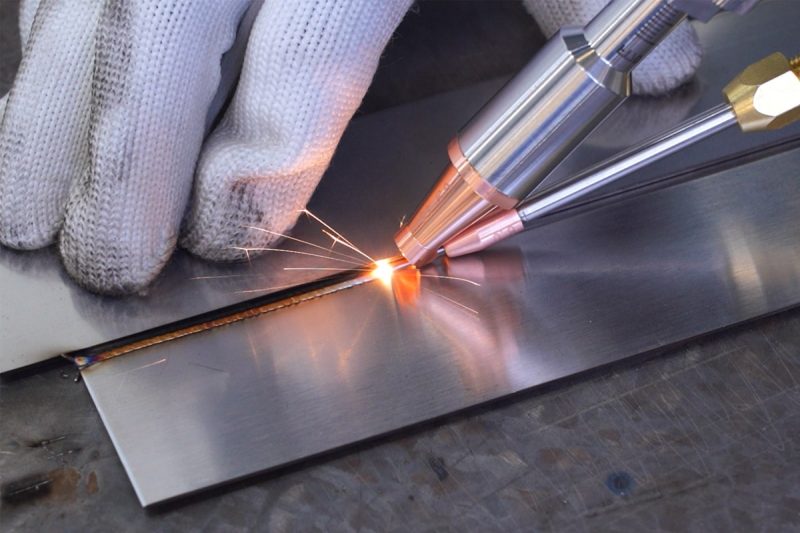

Spawanie laserowe zrewolucjonizowało nowoczesną produkcję, oferując niezrównaną precyzję, wydajność i wszechstronność w różnych branżach. Od komponentów samochodowych i lotniczych po urządzenia medyczne i elektronikę, spawanie laserowe zapewnia szybkie i wysokiej jakości rozwiązanie do łączenia metali. Jednak pomimo wielu zalet spawanie laserowe nie jest odporne na typowe problemy spawalnicze, takie jak odkształcenia i wypaczenia. Problemy te, spowodowane nierównomiernym nagrzewaniem i chłodzeniem podczas procesu spawania, mogą naruszyć dokładność wymiarową, integralność mechaniczną i walory estetyczne spawanych komponentów.

Minimalizacja zniekształceń i odkształceń ma kluczowe znaczenie dla zapewnienia jakości produktu, zmniejszenia strat materiału i utrzymania wydajności produkcji. Osiągnięcie tego wymaga głębokiego zrozumienia czynników przyczyniających się do naprężeń cieplnych, a także wdrożenia zoptymalizowanych technik i zaawansowanych technologii. W tym artykule zbadano przyczyny zniekształceń spawania laserowego i przedstawiono praktyczne strategie dla producentów w celu złagodzenia tych wyzwań, dostarczając spoiny bez zniekształceń do zastosowań o wysokiej wydajności.

Spis treści

Zrozumienie zniekształceń i odkształceń podczas spawania laserowego

Spawanie laserowe, znane ze swojej precyzji i wydajności, może nadal powodować zniekształcenia i odkształcenia, co stanowi wyzwanie dla integralności strukturalnej i jakości spawanych elementów. Te odkształcenia wynikają z różnych czynników, w tym efektów cieplnych, właściwości materiału i rodzaju zniekształcenia występującego podczas procesu spawania. Zrozumienie tych aspektów może pomóc zminimalizować zniekształcenia i zapewnić wysokiej jakości spoiny.

Efekty termiczne podczas spawania

Spawanie laserowe polega na szybkim zastosowaniu skoncentrowanego ciepła do zlokalizowanego obszaru, tworząc strome gradienty termiczne. Podczas nagrzewania materiał rozszerza się, a podczas chłodzenia kurczy się. Lokalny charakter tego procesu często powoduje nierównomierne rozszerzanie i kurczenie się cieplne, co prowadzi do naprężeń szczątkowych w materiale.

Do najważniejszych efektów termicznych zalicza się:

- Rozszerzalność i kurczenie się cieplne: Szybkie nagrzewanie nierównomiernie rozszerza materiał, natomiast szybkie chłodzenie powoduje powstawanie sił kurczenia, które odkształcają obrabiany przedmiot.

- Strefa wpływu ciepła (HAZ): Obszar otaczający spoinę jest poddawany cyklom cieplnym, które zmieniają jej mikrostrukturę, często powodując dodatkowe naprężenia.

- Szybkość chłodzenia: Szybsze tempo chłodzenia może skutkować poważniejszymi odkształceniami spowodowanymi nagłym skurczem termicznym.

Właściwości materiału wpływające na zniekształcenia

Zachowanie materiałów podczas spawania laserowego w dużej mierze zależy od ich właściwości fizycznych i termicznych. Właściwości te dyktują, w jaki sposób ciepło jest pochłaniane, przewodzone i rozpraszane, wpływając na zakres odkształceń i wypaczeń.

Kluczowe właściwości materiału obejmują:

- Przewodność cieplna: Materiały takie jak aluminium, charakteryzujące się wysoką przewodnością cieplną, szybko rozpraszają ciepło, zmniejszając gradienty termiczne, ale wymagając większej mocy lasera.

- Współczynnik rozszerzalności cieplnej (CTE): Materiały o wyższym współczynniku CTE, takie jak stopy aluminium, ulegają większemu rozszerzaniu i kurczeniu, co zwiększa prawdopodobieństwo wystąpienia odkształceń.

- Moduł sprężystości: Materiały o niższym module sprężystości są bardziej podatne na odkształcenia pod wpływem naprężeń cieplnych.

- Ciepło właściwe: Materiały o dużej pojemności cieplnej pochłaniają więcej energii przed zmianą temperatury, co ma wpływ na rozkład ciepła dopływającego.

Rodzaje odkształceń w spawaniu

Zniekształcenia podczas spawania laserowego przybierają różne formy, w zależności od materiału, konstrukcji złącza i parametrów spawania. Do najczęstszych typów należą:

- Skurcz wzdłużny: występuje wzdłuż spoiny wskutek kurczenia się podczas chłodzenia, co powoduje skrócenie materiału wzdłuż.

- Skurcz poprzeczny: zachodzi prostopadle do spoiny, powodując kurczenie się materiału na boki.

- Zniekształcenie kątowe: Spowodowane nierównomiernym rozprowadzaniem ciepła pomiędzy krawędziami złącza, skutkujące przemieszczeniem kątowym.

- Wyboczenie: Cienkie materiały mogą się odkształcać lub wyboczyć z powodu nadmiernego dopływu ciepła, co może prowadzić do niestabilności obrabianego przedmiotu.

- Zniekształcenie obrotowe: Występuje w częściach okrągłych lub zakrzywionych, gdzie naprężenia termiczne powodują skręcanie.

Analizując i rozumiejąc wzajemne oddziaływanie efektów cieplnych, właściwości materiałów i typów odkształceń, producenci mogą wdrażać strategie mające na celu złagodzenie tych problemów i produkcję wysokiej jakości spoin wolnych od odkształceń.

Materiały podatne na odkształcenia i wypaczenia po spawaniu

Zakres odkształceń i wypaczeń po spawaniu laserowym zależy od właściwości fizycznych i termicznych materiału. Niektóre materiały są z natury bardziej podatne ze względu na współczynniki rozszerzalności cieplnej, przewodność i właściwości mechaniczne. Zrozumienie, które materiały są podatne na odkształcenia, pomaga producentom przyjąć dostosowane strategie w celu zminimalizowania tych efektów.

Aluminium i stopy aluminium

Aluminium jest bardzo podatne na odkształcenia ze względu na niską temperaturę topnienia i wysoki współczynnik rozszerzalności cieplnej (CTE). Te cechy powodują znaczną rozszerzalność cieplną podczas spawania i szybkie kurczenie się podczas chłodzenia. Ponadto wysoka przewodność cieplna aluminium szybko rozprasza ciepło, wymagając większego nakładu energii, co może nasilać gradienty termiczne i prowadzić do odkształceń.

Kluczowe wyzwania:

- Wysoki współczynnik CTE powoduje wyraźne rozszerzanie i kurczenie.

- Cienkie przekroje są szczególnie podatne na wyboczenie i odkształcenia kątowe.

- Szybkie odprowadzanie ciepła prowadzi do nierównomiernego rozkładu temperatury.

Strategie minimalizacji:

- Stosować uchwyty i zaciski ograniczające ruch.

- Optymalizacja prędkości spawania i mocy lasera w celu kontrolowania ilości wprowadzanego ciepła.

- Podgrzej komponenty, aby zmniejszyć gradienty temperatury.

Stal nierdzewna

Stosunkowo wysoki współczynnik rozszerzalności cieplnej stali nierdzewnej i niska przewodność cieplna mogą powodować jej podatność na odkształcenia, zwłaszcza w cienkich przekrojach. Słabe odprowadzanie ciepła przez materiał często powoduje skoncentrowane naprężenia cieplne w pobliżu strefy spawania, co prowadzi do skurczu i odkształceń kątowych.

Kluczowe wyzwania:

- Skupione ciepło w strefie spawania zwiększa naprężenia szczątkowe.

- Podatne na zniekształcenia kątowe i poprzeczne w cienkich przekrojach.

- Zmiany mikrostruktury w strefie wpływu ciepła (HAZ) mogą powodować zwiększenie naprężeń.

Strategie minimalizacji:

- Zrównoważ moc i prędkość lasera, aby kontrolować ilość wprowadzanego ciepła.

- Aby równomiernie rozprowadzać ciepło, należy stosować symetryczną konstrukcję połączeń.

- Stosuj techniki spawania z cofaniem się lub pomijaniem, aby umożliwić chłodzenie pomiędzy warstwami.

Stale wysokowęglowe

Stale wysokowęglowe są podatne na odkształcenia ze względu na wysoką rozszerzalność cieplną i możliwość wystąpienia znacznych zmian w mikrostrukturze podczas spawania. Szybkie chłodzenie stali wysokowęglowych może wprowadzać naprężenia szczątkowe, powodując odkształcenia lub pęknięcia.

Kluczowe wyzwania:

- Duże ryzyko rozszerzalności i kurczenia się pod wpływem ciepła podczas spawania.

- Szybkie chłodzenie zwiększa naprężenia szczątkowe.

- Zmiany mikrostrukturalne mogą prowadzić do kruchości i odkształceń.

Strategie minimalizacji:

- Podgrzej urządzenie i kontroluj szybkość chłodzenia, aby zmniejszyć naprężenia termiczne.

- Aby zminimalizować ilość wprowadzanego ciepła, należy stosować technikę spawania impulsowego.

- Zoptymalizuj dopasowanie połączeń, aby zmniejszyć szczeliny i nierównomierne nagrzewanie.

Cienkie blachy

Niezależnie od rodzaju materiału, cienkie blachy są szczególnie podatne na odkształcenia, ponieważ nie mają sztywności, aby wytrzymać naprężenia cieplne. Nawet minimalne ciepło wprowadzane podczas spawania laserowego może powodować wyboczenie lub falistość.

Kluczowe wyzwania:

- Ograniczona sztywność przeciwdziałająca naprężeniom termicznym.

- Większa podatność na odkształcenia kątowe i wyboczenia.

- Szybkie pochłanianie i rozpraszanie ciepła wzmacnia gradienty termiczne.

Strategie minimalizacji:

- Aby zachować kształt, należy stosować sztywne zaciski i mocowania.

- Zmniejsz ilość wprowadzanego ciepła poprzez zwiększenie prędkości spawania lub użycie laserów impulsowych.

- Do stabilizacji przedmiotu obrabianego należy używać podkładek lub radiatorów.

Tytan i stopy tytanu

Tytan wykazuje umiarkowaną podatność na odkształcenia ze względu na stosunkowo wysoki współczynnik rozszerzalności cieplnej i niską przewodność cieplną. Chociaż jest mniej podatny na odkształcenia w porównaniu z aluminium lub cienką stalą, niewłaściwa kontrola ciepła podczas spawania może prowadzić do odkształceń kątowych lub wzdłużnych.

Kluczowe wyzwania:

- Niskie rozpraszanie ciepła zwiększa lokalne naprężenia termiczne.

- Duża reaktywność z tlenem podczas spawania może nasilać odkształcenia.

- Wrażliwe na przegrzanie i długotrwałe działanie wysokich temperatur.

Strategie minimalizacji:

- Aby zachować jakość spoiny i zminimalizować efekty termiczne, należy stosować gaz osłonowy.

- Do przytrzymywania części na miejscu należy używać precyzyjnych elementów mocujących.

- Optymalizacja parametrów spawania w celu kontrolowanego wprowadzania ciepła.

Miedź i stopy miedzi

Wysoka przewodność cieplna miedzi utrudnia spawanie ciągłe, ponieważ ciepło szybko się rozprasza, tworząc nierównomierne gradienty termiczne. Jednak wysoki współczynnik rozszerzalności cieplnej sprawia, że jest podatna na odkształcenia, gdy wprowadzane ciepło jest nadmierne.

Kluczowe wyzwania:

- Szybkie odprowadzanie ciepła wymaga dużej mocy lasera.

- Wysoki współczynnik CTE powoduje znaczną rozszerzalność i kurczenie.

- Nierównomierne nagrzewanie prowadzi do odkształceń skomplikowanych geometrii.

Strategie minimalizacji:

- Aby zmniejszyć gradient temperatury, należy zastosować podgrzewanie wstępne.

- Zoptymalizuj skupienie i moc lasera, aby zapewnić równomierne rozprowadzanie ciepła.

- Stosuj monitorowanie w czasie rzeczywistym, aby kontrolować dopływ ciepła.

Stal nierdzewna Duplex

Stale nierdzewne duplex są mniej podatne na odkształcenia niż stale nierdzewne austenityczne ze względu na ich większą sztywność. Jednak nierównomierne nagrzewanie może nadal prowadzić do odkształceń kątowych i poprzecznych, szczególnie w przypadku spoin asymetrycznych.

Kluczowe wyzwania:

- Nierównomierne chłodzenie może prowadzić do powstania naprężeń szczątkowych.

- Zniekształcenie kątowe w obiektach o złożonej geometrii.

- Zmiany mikrostrukturalne wywołane cyklami termicznymi.

Strategie minimalizacji:

- Stosuj zrównoważone techniki spawania, aby równomiernie rozprowadzać ciepło.

- Kontroluj temperatury międzywarstwowe, aby zapobiec nierównomiernemu chłodzeniu.

- Zastosuj spawanie laserowe z monitorowaniem w czasie rzeczywistym, aby osiągnąć precyzję.

Materiały podatne na odkształcenia po spawaniu mają wspólne cechy, takie jak wysokie współczynniki rozszerzalności cieplnej, niska sztywność i wrażliwość na nierównomierne nagrzewanie. Rozwiązanie tych problemów wymaga starannego doboru parametrów spawania, rozwiązań mocujących i technik kontroli termicznej. Dzięki zrozumieniu zachowania każdego materiału pod wpływem naprężeń cieplnych producenci mogą wdrażać dostosowane strategie, aby uzyskać spoiny bez odkształceń i zachować integralność swoich komponentów.

Czynniki wpływające na odkształcenia i deformacje podczas spawania laserowego

Spawanie laserowe to precyzyjny i wydajny proces, ale jego lokalne wprowadzanie ciepła i szybkie chłodzenie mogą powodować odkształcenia i wypaczenia. Zrozumienie czynników przyczyniających się do tych wyzwań może pomóc wdrożyć skuteczne strategie ich minimalizacji.

Dopływ ciepła i gradienty termiczne

Ilość ciepła wprowadzanego podczas spawania laserowego i powstające w wyniku tego gradienty termiczne odgrywają decydującą rolę w określeniu rozmiaru odkształceń i wypaczeń.

- Lokalny dopływ ciepła: Spawanie laserowe skupia intensywne ciepło na małym obszarze, tworząc strome gradienty temperatury. Gradienty te powodują nierównomierne rozszerzanie się i kurczenie materiału, co prowadzi do naprężeń szczątkowych.

- Nadmierna ilość ciepła: Jeśli moc lasera jest zbyt duża lub prędkość spawania jest zbyt niska, nadmierna ilość ciepła może powiększyć strefę wpływu ciepła (HAZ) i wzmocnić zniekształcenia.

- Szybkie chłodzenie: Spawanie laserowe często wiąże się z szybkim chłodzeniem, które może powodować nagłe zmiany temperatury i zwiększać ryzyko odkształceń.

Strategie łagodzenia:

- Zoptymalizuj moc lasera i prędkość spawania, aby zrównoważyć dopływ ciepła i zminimalizować gradienty termiczne.

- Stosuj techniki spawania impulsowego, aby kontrolować dostarczanie ciepła i ograniczać nadmierne nagrzewanie.

- Stosuj systemy obrazowania termicznego lub monitorowania w czasie rzeczywistym, aby śledzić i dostosowywać profile temperatur podczas spawania.

Grubość materiału i konstrukcja połączenia

Grubość materiału i konstrukcja spoiny mają istotny wpływ na odkształcenia występujące podczas spawania laserowego.

- Grubość materiału: Cienkie materiały są bardziej podatne na odkształcenia ze względu na ich niską sztywność i niezdolność do przeciwstawiania się naprężeniom cieplnym. Grubsze materiały są mniej podatne, ale mogą wymagać większej mocy lasera, zwiększając HAZ.

- Projektowanie połączeń: Rodzaj i dopasowanie spoiny wpływają na rozprowadzanie ciepła. Źle zaprojektowane połączenia mogą nasilać gradienty termiczne i prowadzić do nierównomiernego rozszerzania się i kurczenia.

Typowe rodzaje stawów i ich wpływ:

- Połączenia doczołowe: Zasadniczo minimalizują zniekształcenia, jeśli są prawidłowo ustawione.

- Połączenia zakładkowe: Mogą powodować znaczne gradienty termiczne, prowadzące do odkształceń.

- Połączenia typu T i połączenia narożne: Bardziej złożone geometrie mogą powodować koncentrację naprężeń, zwiększając ryzyko odkształceń.

Strategie łagodzenia:

- Wybierz konstrukcję złączy, która sprzyja symetrii i równomiernemu rozprowadzaniu ciepła.

- Należy zadbać o dokładne dopasowanie połączeń, aby zminimalizować szczeliny i nierównomierne nagrzewanie.

- Aby poprawić stabilność połączenia i zmniejszyć zniekształcenia, należy stosować techniki przygotowania krawędzi, takie jak fazowanie.

Zaciskanie i mocowanie

Prawidłowe mocowanie i mocowanie są niezbędne, aby utrzymać obrabiany element na miejscu i przeciwdziałać siłom, które powodują odkształcenia spawania.

- Sztywne mocowanie: zapewnia mocne podparcie, ale może powodować naprężenia szczątkowe w przypadku nadmiernego zamocowania.

- Elastyczne mocowanie: umożliwia pewien zakres ruchu, aby zmniejszyć kumulację naprężeń, ale nie zapobiega całkowicie odkształceniom.

- Radiatory: Osprzęt pełniący funkcję radiatorów może pomóc w rozpraszaniu ciepła, zmniejszając gradienty termiczne.

Skutki niewłaściwego mocowania:

- Niewystarczające podparcie może powodować przesuwanie się lub odkształcanie przedmiotu obrabianego podczas spawania.

- Nadmierne ograniczenie może spowodować zablokowanie naprężeń, co prowadzi do odkształceń po spawaniu.

Strategie łagodzenia:

- Stosuj solidne mocowania, aby mocno przytrzymać części na miejscu, bez nadmiernego usztywnienia.

- Zamontuj w urządzeniach radiatory, aby zarządzać rozpraszaniem ciepła.

- Aby zachować wyrównanie w trakcie procesu, należy stosować spawanie punktowe lub spawanie sekwencyjne.

Szybkość podgrzewania i chłodzenia

Cykl cieplny podgrzewania i chłodzenia ma istotny wpływ na rozmiar odkształceń i wypaczeń powstających podczas spawania laserowego.

- Podgrzewanie: Podniesienie temperatury przedmiotu obrabianego przed spawaniem zmniejsza gradienty temperatury, ponieważ materiał rozszerza się bardziej równomiernie.

- Kontrolowane chłodzenie: Kontrola szybkości chłodzenia zapobiega gwałtownym skurczom, które prowadzą do naprężeń szczątkowych i odkształceń.

Kluczowe zagadnienia:

- Podgrzewanie wstępne jest szczególnie korzystne w przypadku materiałów o wysokim współczynniku rozszerzalności cieplnej, takich jak aluminium lub stale wysokowęglowe.

- Przegrzanie może zwiększyć strefę HAZ i spowodować niepożądane zmiany metalurgiczne.

- Niekontrolowane chłodzenie może zwiększyć koncentrację naprężeń i odkształcenia.

Strategie łagodzenia:

- Aby zmniejszyć różnice temperatur, równomiernie podgrzej cały obrabiany element za pomocą pieca lub nagrzewnicy indukcyjnej.

- Kontroluj szybkość chłodzenia poprzez obróbkę cieplną po spawaniu lub poprzez metody powolnego chłodzenia.

- Monitoruj temperaturę podczas podgrzewania i chłodzenia za pomocą termopar lub czujników podczerwieni, aby zapewnić jej spójność.

Minimalizowanie zniekształceń i odkształceń podczas spawania laserowego wymaga starannej uwagi na czynniki wpływające na dopływ ciepła, zachowanie materiału, konstrukcję połączenia i zarządzanie termiczne. Poprzez optymalizację tych parametrów i włączenie skutecznych technik zaciskania i podgrzewania producenci mogą znacznie zmniejszyć ryzyko zniekształceń, zapewniając wyższą jakość spoiny i dokładność wymiarową.

Metody minimalizacji zniekształceń i odkształceń podczas spawania laserowego

Aby zminimalizować odkształcenia i wypaczenia powstające podczas spawania laserowego, konieczne jest strategiczne podejście uwzględniające zarządzanie ciepłem, konstrukcję połączeń, przygotowanie materiału i techniki spawania.

Optymalizacja parametrów spawania

Prawidłowe dostosowanie parametrów spawania ma kluczowe znaczenie dla kontrolowania ilości wprowadzanego ciepła, minimalizowania gradientów temperatury i redukcji odkształceń.

- Regulacja mocy lasera: Wysoka moc lasera może prowadzić do nadmiernego ciepła i większych stref wpływu ciepła (HAZ). Zoptymalizuj moc lasera, aby uzyskać wystarczającą penetrację, jednocześnie minimalizując niepotrzebne nagrzewanie.

- Kontrola prędkości spawania: Niska prędkość spawania zwiększa ilość wprowadzanego ciepła, co prowadzi do większych odkształceń. Większa prędkość zmniejsza gradienty termiczne, ale należy zachować ostrożność, aby zapewnić całkowite połączenie.

- Używanie laserów impulsowych i ciągłych: Lasery impulsowe umożliwiają przerywane dostarczanie ciepła, zmniejszając całkowity dopływ ciepła i minimalizując zniekształcenia. Lasery ciągłe są lepiej przystosowane do szybkich zastosowań, ale mogą wymagać dodatkowych strategii chłodzenia.

Praktyczne wskazówki:

- Wykonaj próby, aby określić optymalne ustawienia mocy i prędkości dla konkretnych materiałów.

- Stosuj obrazowanie termiczne do monitorowania rozkładu ciepła podczas spawania.

- Połącz niższą moc z trybami lasera impulsowego w przypadku cienkich lub podatnych na odkształcenia materiałów.

Wspólne rozważania projektowe

Konstrukcja i przygotowanie połączeń spawanych mają istotny wpływ na rozprowadzanie ciepła i koncentrację naprężeń.

- Wybór właściwego typu połączenia: Symetryczne połączenia, takie jak połączenia czołowe, pomagają równomiernie rozprowadzać ciepło i zmniejszają odkształcenia. Połączenia zakładkowe i narożne, choć niezbędne w niektórych zastosowaniach, wymagają ostrożnego obchodzenia się z nimi, aby radzić sobie z naprężeniami.

- Przygotowanie krawędzi: Prawidłowe przygotowanie krawędzi, np. poprzez fazowanie lub obróbkę mechaniczną, zapewnia ścisłe dopasowanie i równomierne rozprowadzanie ciepła, zmniejszając ryzyko nierównomiernego nagrzewania i odkształceń.

Praktyczne wskazówki:

- Stosuj konstrukcję połączeń zapewniającą równomierny przepływ ciepła.

- Minimalizacja szczelin między złączami poprzez precyzyjną obróbkę.

- Należy rozważyć selektywne stosowanie materiałów wypełniających w celu wypełnienia szczelin i poprawy jakości spoiny.

Wybór i przygotowanie materiału

Dobór odpowiednich materiałów i ich przygotowanie do spawania może znacznie zredukować odkształcenia.

- Zgodność materiałowa: Aby zminimalizować naprężenia cieplne, należy używać materiałów o niższym współczynniku rozszerzalności cieplnej (CTE) lub o wysokiej przewodności cieplnej.

- Czystość powierzchni: Zanieczyszczenia takie jak oleje, tlenki lub brud wpływają na absorpcję ciepła i powodują nierównomierne nagrzewanie. Czyste powierzchnie zapewniają lepszą spójność spoiny i zmniejszają odkształcenia.

Praktyczne wskazówki:

- Dopasuj materiały bazowe i wypełniacze, aby uzyskać podobne właściwości termiczne i mechaniczne.

- Do przygotowania powierzchni należy stosować metody czyszczenia chemicznego lub mechanicznego.

- Podgrzej materiały o dużej rozszerzalności cieplnej, aby zmniejszyć gradienty termiczne.

Zastosowanie uchwytów i zacisków

Prawidłowe techniki mocowania i zaciskania zapobiegają przemieszczaniu się podczas spawania i skutecznie odprowadzają ciepło.

- Prawidłowe techniki mocowania: Mocno przytrzymaj obrabiany element, aby zapobiec jego odkształceniu, ale unikaj nadmiernego mocowania, które może powodować naprężenia szczątkowe.

- Zastosowanie prętów podkładowych i radiatorów: pręty podkładowe podtrzymują obszar spawania i redukują odkształcenia poprzez stabilizację materiału, natomiast radiatory rozpraszają nadmiar ciepła, kontrolując gradienty termiczne.

Praktyczne wskazówki:

- Projektuj niestandardowe przyrządy obróbkowe dostosowane do konkretnych geometrii obrabianego przedmiotu.

- Zastosuj regulowane zaciski, aby zapewnić elastyczność bez utraty wsparcia.

- Do podkładek i radiatorów należy stosować materiały o wysokiej przewodności cieplnej, aby zapewnić odprowadzanie ciepła.

Podgrzewanie wstępne i obróbka cieplna po spawaniu

Zarządzanie ciepłem przed i po spawaniu znacznie zmniejsza naprężenia szczątkowe i odkształcenia.

- Kontrolowane podgrzewanie wstępne: Podgrzanie wstępne przedmiotu obrabianego zmniejsza gradienty temperatury, szczególnie w przypadku materiałów takich jak aluminium i stal wysokowęglowa.

- Obróbka cieplna po spawaniu: Stopniowe chłodzenie lub wyżarzanie odprężające po spawaniu zmniejsza naprężenia szczątkowe i stabilizuje materiał.

Praktyczne wskazówki:

- Podgrzewaj przedmioty obrabiane równomiernie za pomocą pieców, palników lub nagrzewnic indukcyjnych.

- Aby zapobiec gwałtownym skurczom, należy kontrolować tempo chłodzenia za pomocą koców izolacyjnych lub zabiegów cieplnych.

- Monitoruj temperaturę za pomocą termopar w celu zapewnienia spójnego zarządzania ciepłem.

Planowanie sekwencji spawania

Strategiczne planowanie sekwencji spawania pozwala na równomierne rozprowadzanie ciepła i kontrolowanie naprężeń.

- Spawanie zrównoważone: naprzemienne wykonywanie spoin po przeciwnych stronach przedmiotu obrabianego równoważy dopływ ciepła i minimalizuje odkształcenia.

- Techniki spawania z przerwami: Spawaj przerywane sekcje, umożliwiając chłodzenie między spoinami, aby zapobiec nadmiernemu gromadzeniu się ciepła w jednym obszarze.

Praktyczne wskazówki:

- Podziel duże spoiny na mniejsze sekcje, aby umożliwić pośrednie chłodzenie.

- Rozpocznij spawanie w obszarach o niskim naprężeniu i stopniowo przechodź do obszarów o większym naprężeniu.

- Użyj narzędzi programowych do symulacji rozkładu naprężeń i optymalizacji sekwencji spawania.

Stosowanie zaawansowanych technik

Innowacyjne technologie spawalnicze oferują zaawansowane rozwiązania minimalizujące odkształcenia i wypaczenia.

- Hybrydowe spawanie laserowe: Łączy spawanie laserowe z innymi technikami, takimi jak spawanie łukowe, w celu poprawy rozprowadzania ciepła i redukcji odkształceń.

- Adaptacyjne spawanie laserowe: Wykorzystuje czujniki i systemy sprzężenia zwrotnego w celu dostosowywania parametrów spawania w czasie rzeczywistym, zależnie od materiału i warunków procesu.

- Monitorowanie i kontrola w czasie rzeczywistym: obejmuje obrazowanie termiczne, informacje zwrotne o mocy lasera i czujniki odkształceń w celu utrzymania optymalnych warunków spawania.

Praktyczne wskazówki:

- Zainwestuj w systemy hybrydowe w przypadku złożonych lub wymagających wysokiej tolerancji zastosowań.

- Korzystaj z systemów monitorowania w czasie rzeczywistym, aby natychmiast wykrywać i korygować odchylenia.

- Wdrażaj systemy sterowania w pętli zamkniętej, aby utrzymać spójne parametry spawania.

Dzięki wdrożeniu tych metod producenci mogą skutecznie minimalizować zniekształcenia i odkształcenia w procesach spawania laserowego. Optymalizacja parametrów spawania, projektowanie odpowiednich połączeń, przygotowywanie materiałów, stosowanie właściwych przyrządów, zarządzanie cyklami termicznymi i wykorzystywanie zaawansowanych technologii przyczyniają się do uzyskania wysokiej jakości spoin bez zniekształceń. Strategie te nie tylko zwiększają dokładność wymiarową spawanych elementów, ale także poprawiają wydajność produkcji i zmniejszają ilość odpadów materiałowych, zapewniając niezawodne i opłacalne wyniki produkcji.

Streszczenie

Minimalizowanie zniekształceń i odkształceń podczas spawania laserowego ma kluczowe znaczenie dla uzyskania wysokiej jakości spoin i zachowania integralności strukturalnej komponentów. Zniekształcenia powstają w wyniku nierównomiernego nagrzewania i chłodzenia, co prowadzi do naprężeń szczątkowych, które odkształcają materiał. Poprzez uwzględnienie kluczowych czynników, takich jak wprowadzanie ciepła, właściwości materiału, konstrukcja złącza i zarządzanie termiczne, producenci mogą skutecznie łagodzić te wyzwania.

Optymalizacja parametrów spawania, w tym mocy lasera, prędkości i wykorzystania laserów impulsowych lub ciągłych, jest niezbędna do kontrolowania dopływu ciepła. Prawidłowy projekt złącza, dobór materiałów i przygotowanie powierzchni dodatkowo poprawiają jakość spoiny, zapewniając równomierny rozkład ciepła i zmniejszając naprężenia cieplne. Skuteczne zaciskanie, stosowanie prętów podkładowych i radiatorów oraz strategiczne podgrzewanie wstępne i obróbka cieplna po spawaniu również odgrywają kluczową rolę. Zaawansowane techniki, takie jak hybrydowe spawanie laserowe, monitorowanie w czasie rzeczywistym i adaptacyjne systemy sterowania, zapewniają dodatkowe narzędzia do minimalizacji zniekształceń.

Dzięki zintegrowaniu tych strategii producenci mogą wykonywać spoiny bez odkształceń, precyzyjne i niezawodne, zwiększając wydajność i parametry produktu.

Uzyskaj rozwiązania w zakresie spawania laserowego

Na Laser AccTek, rozumiemy wyzwania, z jakimi mierzą się producenci, minimalizując odkształcenia i wypaczenia podczas spawania laserowego. Jako profesjonalny producent maszyny do cięcia laserowego, spawarki laserowe, laserowe maszyny czyszczące, I maszyny do znakowania laserowego, zobowiązujemy się do dostarczania najnowocześniejszych rozwiązań dostosowanych do Twoich potrzeb. Nasze zaawansowane maszyny do spawania laserowego są zaprojektowane tak, aby zapewnić precyzyjną kontrolę ciepła, umożliwiając spawanie bez zniekształceń nawet w najbardziej wymagających zastosowaniach.

Dzięki szerokiej gamie konfigurowalnych funkcji, w tym zoptymalizowanym ustawieniom mocy lasera, systemom monitorowania w czasie rzeczywistym i adaptacyjnym technologiom spawania, maszyny AccTek Laser zapewniają niezrównaną wydajność i niezawodność. Niezależnie od tego, czy pracujesz z delikatnymi materiałami, czy złożonymi geometriami, nasi eksperci mogą pomóc Ci wybrać najlepszą konfigurację dla Twoich konkretnych wymagań.

Współpracuj z AccTek Laser, aby pokonać wyzwania spawalnicze i zwiększyć wydajność produkcji. Skontaktuj się z nami już dziś, aby uzyskać kompleksową konsultację, wsparcie techniczne i dostęp do wiodących w branży rozwiązań do spawania laserowego. Pozwól nam pomóc Ci osiągnąć perfekcję w każdym spawie.

Prawidłowe mocowanie i mocowanie są niezbędne, aby utrzymać obrabiany element na miejscu i przeciwdziałać siłom, które powodują odkształcenia spawania.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe