Jak poprawić wytrzymałość połączeń spawanych laserowo

Spawanie laserowe jest szeroko stosowane w przemyśle samochodowym, lotniczym i elektronicznym jako wydajna i precyzyjna technologia spawania ze względu na niskie ciepło wejściowe, spawanie z głęboką penetracją i doskonałe możliwości automatyzacji. Technologia ta może znacznie poprawić wydajność produkcji, zapewniając jednocześnie jakość spawania i zmniejszając odkształcenia materiału oraz etapy przetwarzania. Dlatego spawanie laserowe stało się niezbędnym i ważnym środkiem w nowoczesnej produkcji.

Jednakże wytrzymałość spoin jest bezpośrednio związana z wydajnością i niezawodnością produktów, zwłaszcza w zastosowaniach narażonych na wysokie naprężenia lub złożone środowiska pracy. Jak zoptymalizować materiały, procesy i projekty w celu dalszej poprawy wytrzymałości spoin, jest kluczowym zagadnieniem w badaniach i rozwoju technologii oraz zastosowaniach przemysłowych. Niniejszy artykuł rozpocznie się od głównych czynników wpływających na wytrzymałość spoin, szczegółowo przeanalizuje zaawansowane technologie poprawy wytrzymałości, zbada znaczenie obróbki po spawaniu i przedstawi rozwiązania typowych wyzwań.

Spis treści

Dowiedz się więcej o spawaniu laserowym

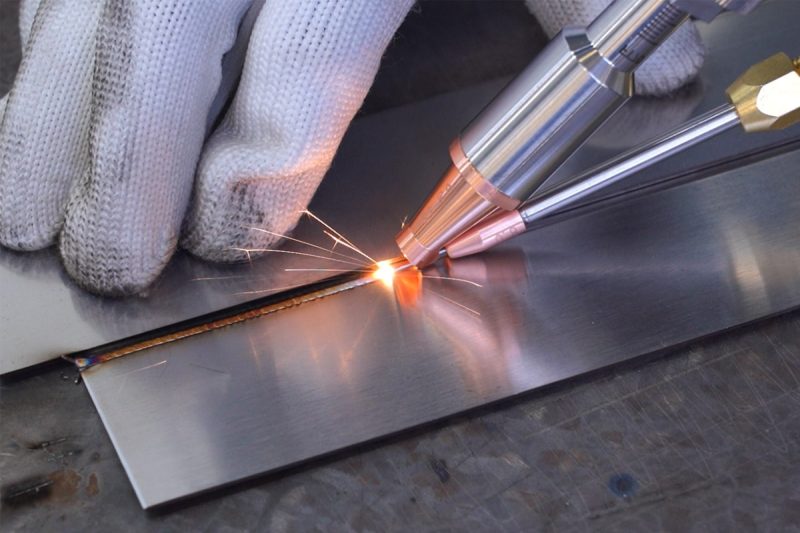

Spawanie laserowe wykorzystuje wysokoenergetyczną wiązkę laserową jako źródło ciepła, którą można skupić w bardzo małym punkcie, aby uzyskać niski wkład ciepła i głębokie efekty spawania. Unikalnymi zaletami tej technologii są jej dokładność i elastyczność, dzięki czemu jest ona szczególnie odpowiednia do złożonych struktur geometrycznych, wymagań wysokiej precyzji i trudno dostępnych obszarów spawania. W porównaniu z tradycyjnymi metodami spawania, spawanie laserowe może nie tylko znacznie zmniejszyć odkształcenia termiczne i naprężenia szczątkowe, ale także poprawić szybkość przetwarzania i wydajność produkcji.

Ponadto, maszyna do spawania laserowego może być stosowany do łączenia różnych materiałów, w tym różnych metali i materiałów stopowych, i odgrywa kluczową rolę, zwłaszcza w kontekście rosnącego popytu na lekkie i wytrzymałe komponenty w przemyśle wytwórczym. Jednak przy osiąganiu wydajnego spawania, wytrzymałość spawanego połączenia pozostaje kluczowym problemem wpływającym na wydajność i niezawodność produktu. Wymaga to ciągłej poprawy jakości spawania poprzez optymalizację materiałów, procesów i projektów w celu spełnienia potrzeb przemysłowych zastosowań o wysokim standardzie.

Czynniki wpływające na wytrzymałość spoiny

Na wytrzymałość połączeń spawanych laserowo wpływa kombinacja czynników, w tym właściwości materiału, parametry lasera, konstrukcja połączenia i środowisko spawania. Aby uzyskać wysokiej jakości połączenia spawane, konieczne jest głębokie zrozumienie specyficznej roli tych czynników i ich wzajemnego wpływu, aby zoptymalizować każde ogniwo w praktycznych zastosowaniach. Poniżej szczegółowo przeanalizujemy te czynniki.

Właściwości materiału

Właściwości materiału stanowią ważną podstawę określania wyników spawania, które ujawniają się głównie w składzie materiału bazowego, jego grubości i stanie powierzchni.

- Skład podłoża: Różne materiały mają różne współczynniki absorpcji dla laserów. Na przykład silnie odblaskowe metale (takie jak aluminium i miedź) mają niskie współczynniki absorpcji dla energii lasera, co może łatwo prowadzić do niewystarczającej penetracji. Konieczne jest ulepszenie efektu spawania poprzez dostosowanie parametrów lasera lub pokrycie powierzchni materiałami absorbującymi.

- Grubość materiału: Grubość materiału bezpośrednio wpływa na rozkład energii lasera. Zbyt grube materiały mogą powodować niewystarczającą penetrację lasera, co skutkuje niepełnymi spoinami; natomiast zbyt cienkie materiały są podatne na przepalanie z powodu nadmiernej energii lasera, co wymaga ostrożnej regulacji ustawień parametrów.

- Stan powierzchni: Czystość, warstwa tlenku i chropowatość powierzchni materiału będą miały wpływ na transmisję i absorpcję lasera. Zanieczyszczenie powierzchni lub utlenianie może prowadzić do nierównomiernego tworzenia się jeziorka stopionego metalu i zmniejszenia wytrzymałości spoiny. Dlatego czyszczenie przed spawaniem i odpowiednia obróbka powierzchni są niezbędne.

Parametry lasera

Parametry lasera bezpośrednio decydują o ilości wprowadzanego ciepła i tworzeniu się jeziorka stopionego metalu podczas spawania.

- Moc lasera: Zbyt niska moc może prowadzić do niewystarczającej penetracji i osłabienia wytrzymałości spoiny, podczas gdy zbyt wysoka moc może łatwo spowodować przepalenie materiału lub utworzenie nadmiernie dużego jeziorka stopionego materiału, osłabiając w ten sposób wytrzymałość spoiny. Dlatego konieczne jest wybranie odpowiedniego poziomu mocy zgodnie z właściwościami materiału i grubością.

- Prędkość spawania: Zbyt duża prędkość spawania może spowodować niewystarczające wytworzenie jeziorka stopionego materiału, a w spoinie mogą pojawić się pory lub pęknięcia. Zbyt mała prędkość może być przyczyną nadmiernego dopływu ciepła, co powoduje przegrzanie, a nawet odkształcenie materiału.

- Pozycja ogniska: Dokładne ustawienie ogniska lasera pomaga zmaksymalizować efektywne wykorzystanie energii i zapewnić głębokość i jednorodność jeziorka stopionego metalu. Odchylenie ogniska doprowadzi do zmniejszenia wydajności spawania i może spowodować wady jakościowe.

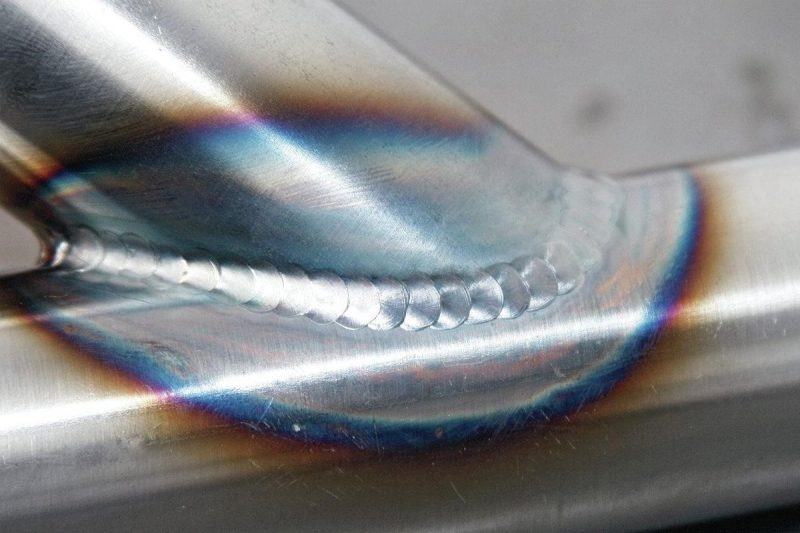

- Parametry impulsu: W przypadku spawania laserowego impulsowego ustawienie szerokości i częstotliwości impulsu ma bezpośredni wpływ na proces formowania i krzepnięcia jeziorka stopionego materiału. Optymalizacja parametrów impulsu może zmniejszyć powstawanie pęknięć i porów oraz poprawić wytrzymałość spawania.

Projekt złącza

Konstrukcja złącza nie tylko wpływa na łatwość spawania, ale ma również bezpośredni wpływ na właściwości mechaniczne i niezawodność spoiny.

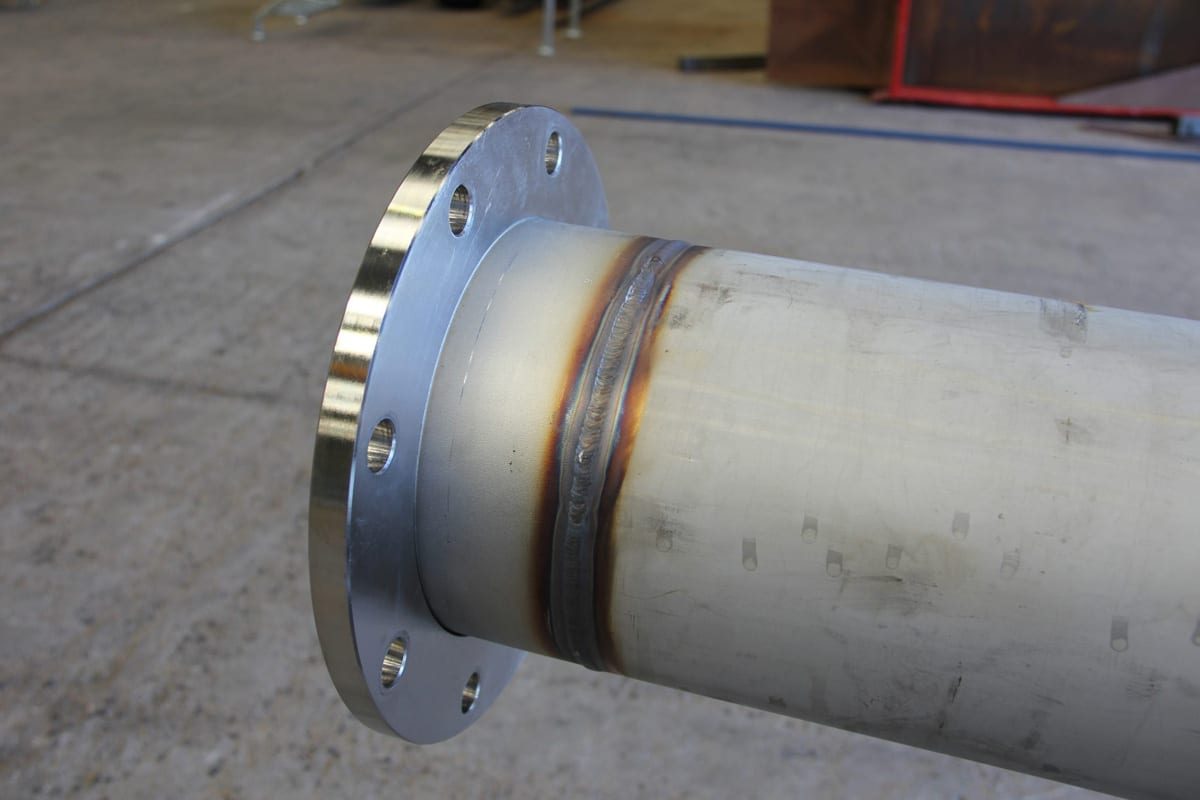

- Konfiguracja połączeń: Różne rodzaje połączeń (takie jak połączenia czołowe, połączenia zakładkowe) są odpowiednie dla różnych wymagań konstrukcyjnych i wymagań dotyczących wydajności mechanicznej. Na przykład połączenia czołowe nadają się do spawania o wysokiej wytrzymałości, podczas gdy połączenia zakładkowe są bardziej odpowiednie do spawania cienkich płyt.

- Montaż i wyrównanie: Niewłaściwy montaż złącza lub błędy wyrównania mogą powodować migrację jeziorka spawalniczego lub wady spoiny, zmniejszając wytrzymałość spoiny. W rzeczywistych operacjach użycie precyzyjnych przyrządów lub automatycznych systemów wyrównywania może znacznie poprawić dokładność montażu.

- Przygotowanie krawędzi: Jakość przygotowania krawędzi jest kluczowa dla efektu spawania. Nierówne lub zadziorne krawędzie mogą powodować pęknięcia lub wady inkluzji, dlatego do obróbki krawędzi wymagany jest precyzyjny sprzęt do obróbki.

Środowisko spawalnicze

Środowisko spawania jest czynnikiem zewnętrznym wpływającym na jakość spawania, w tym na dobór gazu osłonowego i kontrolę warunków środowiskowych.

- Gaz osłonowy: Właściwy rodzaj i przepływ gazu osłonowego może zapobiec utlenianiu roztopionego jeziorka i poprawić zwartość i odporność na korozję spoiny. Na przykład argon i hel są powszechnie stosowanymi gazami osłonowymi, a zbyt duży lub zbyt mały przepływ wpłynie na efekt ochrony.

- Warunki środowiskowe: Środowisko o wysokiej wilgotności, zbyt dużym zapyleniu lub dużej różnicy temperatur może mieć niekorzystny wpływ na proces spawania, a nawet spowodować pogorszenie jakości spoiny. Dlatego utrzymanie dobrej kontroli środowiskowej w obszarze spawania jest ważnym środkiem zapewniającym jakość spawania.

Czynniki wpływające na wytrzymałość spawanych laserowo połączeń są złożone i różnorodne, obejmują wszystkie aspekty właściwości materiału, parametry lasera, konstrukcję połączenia i środowisko spawania. W zastosowaniach praktycznych czynniki te należy brać pod uwagę kompleksowo, a wysokiej jakości, wysoce wytrzymałe spawane połączenia można uzyskać poprzez rozsądną optymalizację procesu i dostosowanie sprzętu.

Technologia poprawiająca wytrzymałość spoin

Aby poprawić wytrzymałość połączeń spawanych laserowo, konieczna jest optymalizacja właściwości materiału, technologii laserowej, kontroli procesu spawania i obróbki po spawaniu. Obejmuje to nie tylko dobór i przygotowanie materiałów spawalniczych, ale także precyzyjną regulację parametrów lasera, projektowanie rozsądnych kształtów połączeń i wykorzystanie zaawansowanej technologii kontroli procesu. Dzięki kompleksowej optymalizacji tych połączeń można znacznie poprawić właściwości mechaniczne i niezawodność spoiny. Poniżej zostaną omówione szczegółowe metody techniczne mające na celu poprawę wytrzymałości spawania.

Wybór i przygotowanie materiału

Materiały stanowią podstawę wydajności spawania i odgrywają istotną rolę w wytrzymałości połączeń spawanych.

- Optymalizacja stopu: Wybierając materiały o wysokiej wytrzymałości, odpowiednie do spawania laserowego i dostosowując skład stopu, można znacznie poprawić wyniki spawania. Na przykład, dodając określone elementy w celu poprawy spawalności i odporności na zmęczenie materiału, spoina może zachować stabilność w trudnych warunkach.

- Czyszczenie powierzchni: Dokładnie oczyść powierzchnię materiału przed spawaniem, aby usunąć smar, warstwy tlenków i inne zanieczyszczenia, zapewnić skuteczną transmisję energii lasera i zmniejszyć wady spoiny. Typowe metody obejmują czyszczenie mechaniczne, czyszczenie chemiczne i czyszczenie laserowe.

- Podgrzewanie wstępne: W przypadku materiałów bardzo wrażliwych na ciepło lub podatnych na pękanie odpowiednie podgrzanie wstępne może zmniejszyć gradient temperatury podczas procesu spawania i ograniczyć naprężenia cieplne, co przekłada się na poprawę jakości spawania.

Optymalizacja laserowa

Dopasowanie parametrów lasera ma bezpośredni wpływ na jakość formowania i właściwości mechaniczne spoiny.

- Kontrola gęstości mocy: Precyzyjna regulacja gęstości mocy lasera w celu zapewnienia równomiernego rozprowadzenia jeziorka stopionego materiału, co poprawia gęstość i wytrzymałość spoiny. Niższa gęstość mocy może skutkować niewystarczającą penetracją, podczas gdy zbyt wysoka gęstość mocy może łatwo spowodować przepalenie lub rozpryskiwanie metalu.

- Kształtowanie wiązki: Optymalizacja kształtu plamki laserowej może poprawić rozkład ciepła podczas procesu spawania. Na przykład zmiana okrągłej plamki na eliptyczną lub liniowo rozłożoną wiązkę może znacznie zmniejszyć występowanie porów spoiny i poprawić stabilność spoiny.

- Regulacja ostrości: Precyzyjne ustawienie ogniska lasera jest kluczem do poprawy jakości spawania. Zbyt głębokie ogniskowanie może skutkować niewystarczającą penetracją, podczas gdy zbyt płytkie ogniskowanie może powodować problemy z ablacją powierzchni. Optymalna penetracja spoiny jest zatem zapewniona dzięki automatycznemu ogniskowaniu lub precyzyjnej regulacji mechanicznej.

Kontrola procesu

Zaawansowana technologia kontroli procesów stanowi mocną gwarancję stabilności jakości spawania.

- Adaptacyjny system sterowania: korzysta ze sprzętu monitorującego w czasie rzeczywistym (np. kamer i czujników), aby monitorować kluczowe parametry procesu spawania i automatycznie regulować moc lasera, prędkość spawania itp., aby zapewnić najwyższą jakość spoiny.

- Sprzężenie zwrotne w pętli zamkniętej: czujnik pobiera dane, takie jak kształt i temperatura jeziorka stopionego metalu, a następnie przesyła je w czasie rzeczywistym do systemu sterowania, który może dynamicznie optymalizować parametry spawania i zmniejszać liczbę wad spawalniczych.

- Algorytm uczenia maszynowego: Wprowadzenie sztucznej inteligencji i technologii uczenia maszynowego w celu analizy dużej ilości danych spawalniczych, przewidywania najlepszej kombinacji parametrów, dalszej optymalizacji procesu spawania i zwiększenia poziomu automatyzacji.

Wspólne projektowanie i przygotowanie

Konstrukcja złącza i przygotowanie krawędzi odgrywają istotną rolę w zapewnieniu wytrzymałości połączeń spawanych.

- Zoptymalizowana geometria złącza: Kształt złącza jest zaprojektowany zgodnie z procesem spawania i wymaganiami konstrukcyjnymi. Na przykład złącza doczołowe nadają się do spawania o wysokiej wytrzymałości, podczas gdy złącza zakładkowe są bardziej odpowiednie do połączeń cienkich płyt. Dzięki optymalizacji geometrii złącza właściwości mechaniczne spoiny mogą zostać znacznie ulepszone.

- Precyzyjny montaż i wyrównanie: Użyj precyzyjnych przyrządów montażowych i automatycznego sprzętu pozycjonującego, aby zapewnić dokładne wyrównanie połączeń, dzięki czemu unikniesz przesunięć spawalniczych i słabej jakości połączeń, a także zwiększysz ogólną wytrzymałość spoin.

- Przygotowanie krawędzi: Użyj precyzyjnego sprzętu, aby wygładzić krawędź spoiny i pozbyć się zadziorów, co skutecznie zmniejszy tendencję do pękania i poprawi spójność oraz niezawodność spoiny.

Obróbka po spawaniu

Obróbka następcza może dodatkowo uwolnić naprężenia spawalnicze i poprawić właściwości mechaniczne oraz wydłużyć żywotność spoiny.

- Obróbka cieplna: Usunięcie naprężeń spawalniczych poprzez wyżarzanie lub odpuszczanie, poprawa mikrostruktury spoiny i otaczających ją materiałów oraz zwiększenie wytrzymałości i wytrzymałości materiału.

- Wykańczanie powierzchni: Szlifowanie lub polerowanie pozwala usunąć nierówności i wady na powierzchni spoiny, zwiększając w ten sposób jej odporność na zmęczenie i estetykę.

- Badania nieniszczące: Stosuj nieniszczące metody badań, takie jak badania ultradźwiękowe i radiograficzne, aby mieć pewność, że nie występują żadne ukryte zagrożenia, takie jak pęknięcia i pory wewnątrz spoiny, co jeszcze bardziej zwiększa niezawodność produktu.

- Obróbka mechaniczna: Popraw rozkład naprężeń szczątkowych na powierzchni spoiny za pomocą metod takich jak śrutowanie i użyj technologii walcowania, aby poprawić gęstość i odporność zmęczeniową spoiny poprzez nacisk mechaniczny. Te metody obróbki mechanicznej mogą zapewnić dodatkowe środki wzmacniające spoinę.

Poprawa wytrzymałości spawanych laserowo połączeń wymaga kompleksowej optymalizacji wielu aspektów, od doboru i przygotowania materiału, przez precyzyjną regulację parametrów lasera, po zaawansowaną kontrolę procesu i obróbkę po spawaniu, każde ogniwo jest kluczowe. Dzięki naukowym i rozsądnym połączeniom procesów można nie tylko poprawić właściwości mechaniczne spawanych połączeń, ale także ogólną jakość i niezawodność spawania, zapewniając silne wsparcie dla przemysłowych zastosowań o wysokim standardzie.

Wyzwania i rozwiązania

W procesie spawania laserowego, chociaż wydajność i precyzja technologii zapewniają silne wsparcie dla zastosowań wielobranżowych, nadal istnieją pewne wyzwania w praktycznych zastosowaniach, które bezpośrednio wpływają na jakość i stabilność połączeń spawanych. Aby sprostać tym wyzwaniom, skuteczne rozwiązania mogą nie tylko poprawić jakość spawania, ale także poszerzyć zakres zastosowań spawania laserowego. Poniżej szczegółowo omówiono trzy główne wyzwania związane z zarządzaniem cieplnym, kompatybilnością materiałów i stabilnością procesu oraz ich rozwiązania.

Zarządzanie temperaturą

Zarządzanie termiczne to ważna kwestia, którą należy poruszyć podczas spawania laserowego. Spawanie laserowe może łatwo doprowadzić do lokalnego przegrzania materiału z powodu skoncentrowanego dopływu ciepła, co może powodować odkształcenia, pęknięcia termiczne lub naprężenia szczątkowe, które mogą zmniejszyć wytrzymałość i żywotność spawanego połączenia.

Analiza wyzwań

- W środowiskach o dużym natężeniu ciepła nierównomierne rozszerzanie się i kurczenie materiałów może powodować odkształcenia, zwłaszcza podczas spawania cienkich materiałów i precyzyjnych części.

- Nadmiernie wysoka temperatura może spowodować pęknięcia lub korozję międzykrystaliczną spoiny, co ma wpływ na jakość spawania.

Rozwiązanie

- Optymalizacja ścieżki spawania: optymalizacja ścieżki spawania poprzez projektowanie wspomagane komputerowo (CAD), rozproszenie ciepła doprowadzonego i obniżenie temperatury obszaru gromadzenia ciepła.

- Urządzenie chłodzące: Zastosowanie urządzenia chłodzącego wodą lub powietrza podczas spawania pozwala skutecznie kontrolować intensywność dopływu ciepła w obszarze spawania i zmniejsza prawdopodobieństwo wystąpienia odkształceń cieplnych i pęknięć.

- Tryb lasera impulsowego: Stosowanie spawania laserowego impulsowego zamiast spawania laserowego ciągłego pozwala na lepszą kontrolę dopływu ciepła, zmniejszenie zakresu stref wpływu ciepła i tym samym poprawę jakości spawania.

Kompatybilność materiałowa

W produkcji przemysłowej spawanie różnych materiałów, np. stali z aluminium, miedzi ze stalą nierdzewną itp., staje się coraz bardziej powszechne. Różnice we właściwościach fizycznych i chemicznych tych materiałów mogą powodować trudności w spawaniu.

Analiza wyzwań

- Spawanie różnych materiałów jest podatne na słabe zespolenie, powstawanie kruchych faz lub pęknięć międzyfazowych, które poważnie wpływają na wytrzymałość i niezawodność połączenia spawanego.

- Różnica współczynnika rozszerzalności cieplnej między materiałami może powodować powstawanie dużych naprężeń szczątkowych w spoinie podczas chłodzenia, zwiększając ryzyko pękania.

Rozwiązanie

- Wybierz kompatybilne stopy: Optymalizując formułę materiałową, wybierz stopy o wyższej kompatybilności jako materiał bazowy, aby ograniczyć występowanie problemów ze słabym łączeniem i pęknięć.

- Użyj materiałów dodatkowych: Dodanie określonych materiałów dodatkowych (takich jak stopy podstawowe lub druty spawalnicze) podczas procesu spawania może poprawić parametry łączenia dwóch materiałów, jednocześnie zmniejszając złożoność reakcji na styku.

- Optymalizacja parametrów lasera: precyzyjna regulacja mocy lasera, prędkości spawania i pozycji ogniskowej w celu spełnienia szczególnych wymagań spawania różnych materiałów oraz zapewnienia stabilności i jednorodności jeziorka stopionego materiału.

Stabilność procesu

Spawanie laserowe jest procesem silnie zależnym od parametrów. Wahania parametrów spawania mogą prowadzić do niespójności jakości spoiny, wpływając w ten sposób na wydajność produkcji i wydajność produktu.

Analiza wyzwań

- Niestabilna moc lasera lub prędkość spawania może skutkować nierównomierną głębokością, szerokością i wytrzymałością spoiny.

- Wibracje sprzętu spawalniczego lub luźne zamocowanie materiału mogą być przyczyną wad spoin, takich jak brak połączenia, porowatość lub przesunięcie.

Rozwiązanie

- Sterowanie adaptacyjne: Wprowadź inteligentny system sterowania adaptacyjnego, aby dynamicznie regulować moc lasera i prędkość spawania zgodnie z monitorowanymi w czasie rzeczywistym parametrami spawania (takimi jak temperatura, kształt jeziorka stopowego itp.), zapewniając w ten sposób wysoką stabilność procesu.

- System sprzężenia zwrotnego w pętli zamkniętej: Użyj czujników o wysokiej precyzji, aby zebrać kluczowe dane w procesie spawania i przesłać dane z powrotem do systemu sterowania w celu automatycznej regulacji. Na przykład, pozycja ogniskowania jest dynamicznie regulowana poprzez monitorowanie w czasie rzeczywistym zmian kształtu jeziorka stopionego, aby zapewnić spójność spoiny.

- Optymalizacja z wykorzystaniem sztucznej inteligencji: Wprowadzenie algorytmu opartego na uczeniu maszynowym w celu osiągnięcia automatycznej optymalizacji procesu spawania laserowego poprzez analizę dużych zbiorów danych i przewidywanie parametrów, zmniejszenie wpływu wahań parametrów oraz poprawę niezawodności i powtarzalności spawania.

W zastosowaniach spawania laserowego zarządzanie termiczne, zgodność materiałów i stabilność procesu to trzy główne wyzwania, które wpływają na jakość spawania. Problemy te można skutecznie rozwiązać, przyjmując zoptymalizowane ścieżki spawania, zgodne stopy, materiały wypełniające i inteligentną technologię sterowania w celu poprawy właściwości mechanicznych i stabilności procesu spoiny. Rozwiązania te mogą nie tylko sprostać wysokim wymaganiom obecnej produkcji przemysłowej, ale także zapewnić solidne podstawy do dalszego rozwoju technologii spawania laserowego.

Podsumować

Jako wydajna i precyzyjna metoda spawania, technologia spawania laserowego ma duży potencjał poprawy wytrzymałości połączeń. Poprzez optymalizację doboru materiałów, parametrów lasera, konstrukcji połączeń i obróbki po spawaniu, wytrzymałość i niezawodność połączeń spawanych można skutecznie poprawić. Precyzyjna kontrola mocy lasera, właściwe czyszczenie powierzchni, odpowiednia konstrukcja geometrii połączeń i obróbka cieplna po spawaniu podczas spawania mogą pomóc zmniejszyć odkształcenia termiczne i zwiększyć odporność zmęczeniową połączeń spawanych. Ponadto, dzięki rozwojowi technologii sterowania procesami, w szczególności zastosowaniu uczenia maszynowego i adaptacyjnych systemów sterowania, stabilność i jakość spawania laserowego zostały bezprecedensowo zagwarantowane. Integracja wszystkich tych technologii sprawia, że spawanie laserowe jest bardziej konkurencyjne w zastosowaniach przemysłowych i zapewnia bardziej wydajne i niezawodne rozwiązania spawalnicze dla różnych branż.

Uzyskaj rozwiązania laserowe

Jako lider w dziedzinie spawania laserowego, Laser AccTek generatory laserowe zapewniają rozwiązania spawalnicze o wysokiej wytrzymałości i wysokiej stabilności z doskonałą wydajnością i precyzyjną technologią. Skupiamy się na dostosowywaniu rozwiązań dla naszych klientów, aby zapewnić, że każde urządzenie może idealnie dostosować się do Twoich konkretnych potrzeb. Niezależnie od tego, czy chodzi o zgodność materiałów, kontrolę procesu spawania, czy obróbkę po spawaniu, nasza technologia laserowa może pomóc Ci osiągnąć najlepszy efekt spawania i poprawić wydajność produkcji oraz jakość produktu. Zobowiązujemy się do zapewniania kompleksowego wsparcia technicznego i rozwiązań każdemu klientowi, aby zapewnić, że Twój proces spawania zawsze jest na wiodącym poziomie w branży. Jeśli masz jakiekolwiek pytania lub potrzeby dotyczące technologii spawania laserowego, skontaktuj się z nami. Zapewnimy Ci najbardziej profesjonalne konsultacje i usługi, aby pomóc Ci odnieść sukces na drodze do spawania laserowego!

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe