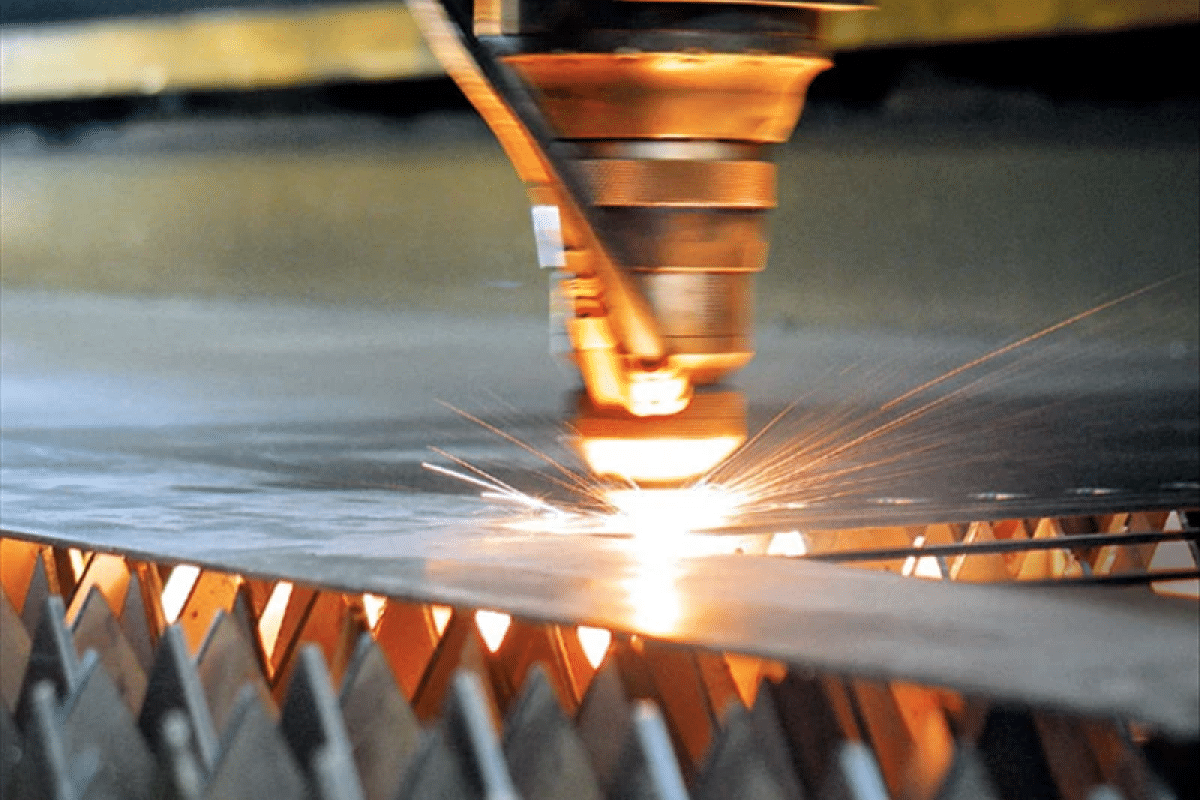

Jakich materiałów nie można ciąć za pomocą maszyn do cięcia laserowego?

Materiał silnie odblaskowy

Laserowa maszyna do cięcia będzie podczas pracy wytwarzać wiązkę lasera o wysokiej energii, a materiały o wysokim współczynniku odbicia, takie jak miedź, srebro, aluminium itp., odbiją większość energii lasera, co spowoduje słabe wyniki cięcia lub nawet uszkodzenie samej maszyny tnącej . Dzieje się tak dlatego, że stopień absorpcji energii lasera przez materiały silnie odblaskowe jest bardzo niski i nie można go zmniejszyć w krótkim czasie. Zamiast tego spowoduje odbicie i rozproszenie na powierzchni materiału, dodatkowo osłabiając efekt cięcia. Istnieje kilka sposobów na pokonanie tych problemów:

- Pomocnicze oczyszczanie gazem: Wprowadzenie podczas cięcia gazu pomocniczego, takiego jak azot lub tlen, może odsunąć odbitą energię lasera od obszaru cięcia i poprawić wydajność cięcia.

- Zmień długość fali: Wybór źródła światła laserowego o odpowiedniej długości fali może zmniejszyć współczynnik odbicia lasera w przypadku materiałów silnie odblaskowych. Na przykład lasery na podczerwień absorbują miedź i aluminium lepiej niż lasery światła widzialnego, poprawiając w ten sposób wyniki cięcia.

- Obróbka powłokowa: Powlekanie materiałów o wysokim współczynniku odbicia może zmniejszyć ich współczynnik odbicia i zwiększyć szybkość absorpcji energii lasera na materiale. W niektórych przypadkach metoda ta może poprawić wyniki cięcia.

- Wybierz odpowiednią moc i parametry: W zależności od różnych materiałów silnie odblaskowych dostosuj parametry, takie jak moc lasera, częstotliwość impulsów i prędkość skanowania, aby uzyskać najlepszy efekt cięcia.

Przezroczysty materiał

Materiały toksyczne

Niektóre toksyczne materiały, takie jak fluor i cyjanek, mogą podczas procesu cięcia laserowego wytwarzać toksyczne gazy lub szkodliwy pył, powodując poważne szkody dla operatorów i środowiska. Dlatego też, aby chronić zdrowie i bezpieczeństwo pracowników, do cięcia takich toksycznych materiałów nie należy używać maszyn do cięcia laserowego. Oto kilka typowych strategii radzenia sobie:

- Urządzenia wentylacyjne: Należy stworzyć skuteczny system wentylacji w obszarze cięcia, aby szybko usunąć powstałe szkodliwe gazy na zewnątrz i przeprowadzić obróbkę chroniącą środowisko.

- Użyj absorbentu: Umieść absorbent w obszarze cięcia, aby wchłonąć toksyczne gazy i zmniejszyć dyfuzję gazów.

- Cięcie kriogeniczne: Obniż temperaturę podczas cięcia i zmniejsz ilość materii organicznej uwalnianej w wyniku zgazowania.

- Wybierz materiały alternatywne: Wybierz materiały niezawierające rozpuszczalników organicznych, aby ograniczyć wytwarzanie toksycznych gazów podczas cięcia laserowego.

Kamień

Chociaż maszyny do cięcia laserowego są szeroko stosowane w przypadku materiałów metalowych i niemetalowych, działanie maszyn do cięcia laserowego nie jest idealne w przypadku materiałów twardych i o wysokiej zawartości minerałów, takich jak marmur, granit, piaskowiec i inne kamienie. Dzieje się tak dlatego, że kamień ma wysoką przewodność cieplną i trudno jest energii lasera skoncentrować się na obszarze cięcia w krótkim czasie, co utrudnia cięcie i jest podatne na pęknięcia i nierówne powierzchnie cięcia. Oto kilka możliwych rozwiązań:

- Optymalizacja parametrów cięcia: W przypadku różnych materiałów kamiennych można regulować parametry maszyny do cięcia laserowego, takie jak moc, prędkość, głębokość skupienia itp., aby uzyskać lepsze wyniki cięcia. Ciągła optymalizacja parametrów pozwala w pewnym stopniu przezwyciężyć trudności w cięciu kamieni.

- Pomocnicze metody obróbki: W przypadku kamieni trudnych do cięcia laserem można rozważyć inne metody obróbki, takie jak cięcie mechaniczne, cięcie strumieniem wody itp. Metody te lepiej radzą sobie ze specjalnymi właściwościami kamienia i umożliwiają precyzyjne cięcie.

- Przygotowanie materiału: Przed cięciem laserowym kamień można poddać wstępnej obróbce, np. wstępnemu podgrzaniu, wstępnej segmentacji itp., aby zmniejszyć straty energii podczas cięcia oraz poprawić wydajność i jakość cięcia.

- Wybór materiału: Na etapie planowania projektu można wybrać odpowiednie materiały w oparciu o charakterystykę kamienia, aby uniknąć użycia kamieni, które nie nadają się do cięcia laserowego, zmniejszając w ten sposób występowanie problemów z cięciem.

Polietylen o dużej gęstości

Polietylen o dużej gęstości łatwo wydziela podczas cięcia laserowego gaz klejący, co powoduje zwiększenie przyczepów na powierzchni cięcia i wpływa na jakość cięcia. Ponadto HDPE podczas procesu cięcia wytwarza również toksyczne gazy, stwarzając zagrożenie dla środowiska i operatorów. Oto wyjaśnienie, jak rozwiązać te problemy.

Aby zmniejszyć wytwarzanie lepkiego gazu:

- Optymalizuj parametry cięcia: Dostosuj parametry, takie jak moc lasera, prędkość skanowania i długość ogniskowej, aby zmniejszyć akumulację ciepła w obszarze cięcia, zmniejszając w ten sposób wytwarzanie gazu klejącego.

- Pomocnicze oczyszczanie gazem: Podczas procesu cięcia wprowadzenie gazu pomocniczego (takiego jak azot) może pomóc w szybkim wydmuchaniu wytworzonego gazu i zmniejszeniu jego zatrzymywania w obszarze cięcia.

Aby uniknąć uwolnienia toksycznych gazów:

- Urządzenia wentylacyjne: W obszarze cięcia należy zainstalować sprzęt do wymuszonej wentylacji, aby szybko usunąć powstałe toksyczne gazy. Użyj systemu oczyszczania gazu do filtrowania i przetwarzania uwalnianych gazów w celu zmniejszenia ich stężenia.

- Środki ochrony indywidualnej: Operatorzy powinni nosić odpowiedni sprzęt ochronny, taki jak maski oddechowe, okulary ochronne itp., aby zmniejszyć narażenie na toksyczne gazy.

Materiały reaktywne

Kompozyty wielowarstwowe

Wielowarstwowe materiały kompozytowe są zwykle wykonane z warstw różnych materiałów, takich jak kompozyty wzmocnione włóknem węglowym. Ze względu na różną przewodność cieplną i właściwości optyczne różnych materiałów, laser jest podatny na wytwarzanie niestabilnych efektów cięcia podczas procesu cięcia, co może prowadzić do łuszczenia się, pęknięć i innych problemów. Istnieją jednak sposoby radzenia sobie z tymi ograniczeniami:

- Optymalizacja parametrów cięcia: Dostosuj parametry maszyny do cięcia laserowego, takie jak moc lasera, prędkość skanowania itp., aby dostosować je do charakterystyki różnych warstw materiału. Dzięki rozsądnym ustawieniom parametrów można w pewnym stopniu poprawić efekt cięcia.

- Stosowanie gazu pomocniczego: Stosowanie odpowiedniego gazu pomocniczego, takiego jak azot, tlen itp., może odgrywać rolę w chłodzeniu i oczyszczaniu podczas procesu cięcia, zmniejszając przewodzenie ciepła pomiędzy warstwami materiału, a tym samym poprawiając efekt cięcia.

- Wybór źródła lasera: W przypadku wielowarstwowych materiałów kompozytowych można wybrać źródło lasera o określonej długości fali, aby zwiększyć zdolność absorpcji określonego materiału i zapewnić lepsze cięcie.

- Proces obróbki wstępnej: Przed cięciem można zastosować inne metody obróbki wstępnej, takie jak obróbka mechaniczna, obróbka cieplna itp., aby zmniejszyć różnicę między warstwami materiału i tym samym poprawić efekt cięcia laserowego.

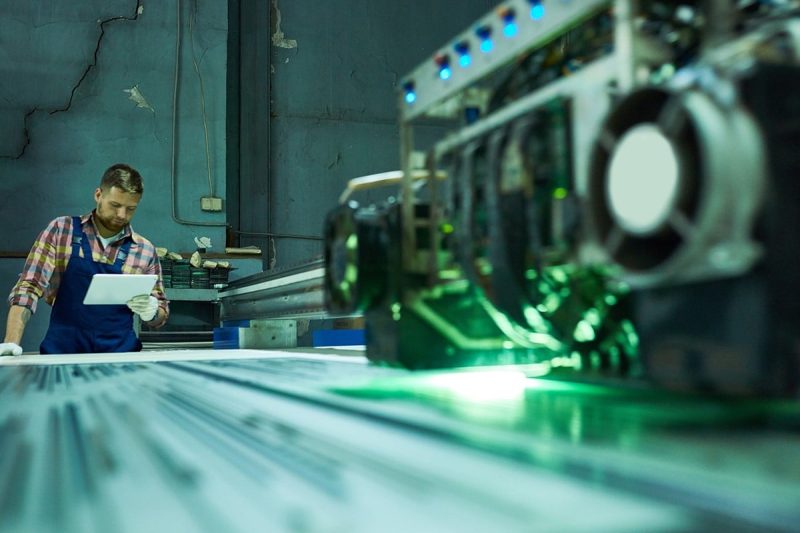

Środki bezpieczeństwa podczas cięcia laserowego

Kompatybilność materiałowa

- sprawdzić, czy cięty materiał jest zgodny z procesem cięcia laserem. Niektóre materiały mogą wydzielać toksyczne opary lub reagować w nieprzewidywalny sposób podczas cięcia laserem, dlatego należy mieć świadomość specyficznych zagrożeń związanych z używanymi materiałami.

- zrozumieć ograniczenia maszyn do cięcia laserowego pod względem grubości i rodzaju materiału.

Sprzęt ochrony osobistej (ŚOI)

- Zawsze noś laserowe okulary ochronne zaprojektowane dla określonej długości fali używanego lasera. Okulary te skutecznie chronią oczy przed potencjalnym narażeniem na działanie promieni lasera.

- Aby uniknąć ryzyka pożaru, należy unikać noszenia luźnej lub łatwopalnej odzieży. Rozważ noszenie odpowiedniej odzieży ochronnej (w tym długich rękawów i spodni), aby chronić skórę przed potencjalnymi odbiciami lasera lub iskrami.

- noszenie butów z zakrytymi palcami może chronić stopy przed spadającymi przedmiotami lub potencjalnymi zagrożeniami.

Szkolenia i certyfikacja

- Upewnij się, że operatorzy korzystający z maszyn do cięcia laserowego są odpowiednio przeszkoleni i posiadają certyfikaty umożliwiające bezpieczną obsługę sprzętu. Szkolenie powinno obejmować nie tylko obsługę maszyny, ale także protokoły bezpieczeństwa i procedury awaryjne.

Wentylacja i oddymianie

- W miejscu pracy należy utrzymywać odpowiednią wentylację, aby wyeliminować dym i gaz powstający podczas procesu cięcia laserowego. Użyj układu wyciągowego, aby skierować dym z dala od miejsca pracy. Postępuj zgodnie z lokalnymi przepisami i wytycznymi dotyczącymi wentylacji i kontroli emisji.

- zapewnić regularną konserwację układów wydechowych i filtrów, aby zapobiec gromadzeniu się potencjalnie szkodliwych cząstek.

Konserwacja i przegląd

- regularnie sprawdzaj maszynę do cięcia laserowego pod kątem oznak zużycia, uszkodzeń lub nieprawidłowego działania. Niezwłocznie rozwiązuj wszelkie problemy związane z konserwacją lub naprawami, aby zapobiec wypadkom.

- Utrzymuj maszynę do cięcia laserowego w czystości i usuwaj wszelkie zanieczyszczenia lub materiały, które mogły zgromadzić się w obszarze roboczym.

Funkcje bezpieczeństwa maszyny

- Rozumiem, gdzie w maszynie znajduje się przycisk zatrzymania awaryjnego i jak go używać. Upewnij się, że wszyscy operatorzy zostali przeszkoleni w zakresie obsługi awaryjnej.

- Oznacz miejsca i maszyny do cięcia laserowego znakami ostrzegawczymi i etykietami, aby wskazać potencjalne zagrożenia i wymagane środki bezpieczeństwa.

Procedury awaryjne

- Ustanów jasne procedury awaryjne i upewnij się, że wszyscy operatorzy są z nimi zaznajomieni. Powinno to obejmować środki, które należy podjąć w przypadku pożaru, awarii maszyny lub obrażeń ciała.

- Ustal jasne procedury awaryjne i drogi ewakuacyjne.

- lWywieś informacje kontaktowe i procedury dotyczące sytuacji awaryjnych w widocznym miejscu.

Podsumować

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.