Podstawy cięcia laserem CO2

Zasady działania

Typowe zastosowania

Cięcie laserem CO2 jest znane ze swojej wszechstronności i adaptacyjności, co czyni je cennym narzędziem w różnych branżach. Niektóre z jego głównych zastosowań obejmują:

- Przemysł motoryzacyjny: Lasery CO2 są używane do cięcia wewnętrznych i zewnętrznych elementów niemetalowych, w tym desek rozdzielczych, tapicerki i uszczelek. Precyzja i szybkość laserów CO2 sprawiają, że są one również idealne do cięcia skomplikowanych kształtów w tworzywach sztucznych i kompozytach samochodowych.

- Lotnictwo i elektronika: Wysoka precyzja laserów CO2 pozwala producentom tworzyć skomplikowane komponenty do produktów lotniczych i elektronicznych. Cienkie materiały, takie jak folie poliimidowe, stosowane w elastycznej elektronice i kompozytach lotniczych, są często przetwarzane za pomocą cięcia laserem CO2.

- Tekstylia i odzież: Cięcie laserem CO2 zyskało popularność w cięciu tkanin, skóry i innych materiałów tekstylnych. Bezkontaktowa natura wiązki laserowej pozwala na tworzenie skomplikowanych wzorów bez strzępienia się lub zniekształcenia, co jest niezbędnym wymogiem w branży modowej i odzieżowej.

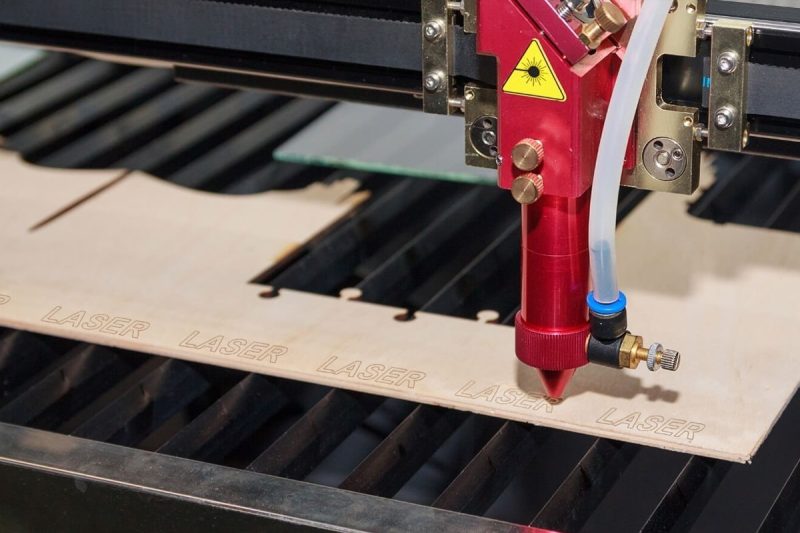

- Oznakowanie i reklama: Lasery CO2 doskonale nadają się do cięcia materiałów takich jak akryl, drewno i niektóre tworzywa sztuczne, powszechnie stosowane w produkcji oznakowań. Umożliwiają one tworzenie szczegółowych projektów, złożonych kształtów i czystych krawędzi, tworząc wysokiej jakości i atrakcyjne wizualnie oznakowania.

- Opakowania: W branży opakowań lasery CO2 precyzyjnie tną tekturę, papier i cienkie folie plastikowe, oferując wszechstronne rozwiązanie do projektowania opakowań, wykrawania i wykonywania skomplikowanych kształtów.

Kluczowe czynniki wpływające na prędkość cięcia

Prędkość cięcia maszyn do cięcia laserem CO2 zależy od różnych powiązanych ze sobą czynników. Optymalizacja tych czynników jest niezbędna do uzyskania wydajnych, precyzyjnych i wysokiej jakości cięć.

Moc lasera

Rodzaj i grubość materiału

Rodzaj i ciśnienie gazu wspomagającego

Gazy wspomagające odgrywają ważną rolę w procesie cięcia, usuwając stopiony materiał, chłodząc strefę cięcia, a czasami ułatwiając reakcje utleniania, które zwiększają prędkość cięcia. Rodzaj i ciśnienie gazu wspomagającego wpływają na to, jak wydajnie przebiega proces cięcia:

- Tlen (O2): Tlen jest powszechnie używany do cięcia materiałów węglowych, ponieważ reaguje z materiałem, wytwarzając dodatkowe ciepło (utlenianie), przyspieszając proces cięcia. Jest szczególnie skuteczny w przypadku grubych materiałów, ale może prowadzić do utleniania krawędzi cięcia.

- Azot (N2): Azot jest często używany do cięcia stali nierdzewnej i aluminium, ponieważ zapobiega utlenianiu i zapewnia czystsze cięcia. Nie przyczynia się do ciepła cięcia, więc generalnie skutkuje wolniejszymi prędkościami cięcia w porównaniu z tlenem.

- Powietrze: W niektórych zastosowaniach sprężone powietrze jest używane jako ekonomiczny gaz wspomagający. Chociaż może być skuteczne w przypadku cienkich materiałów i materiałów niemetalicznych, zazwyczaj nie zapewnia takiej samej jakości cięcia jak tlen lub azot w przypadku metali.

Jakość wiązki

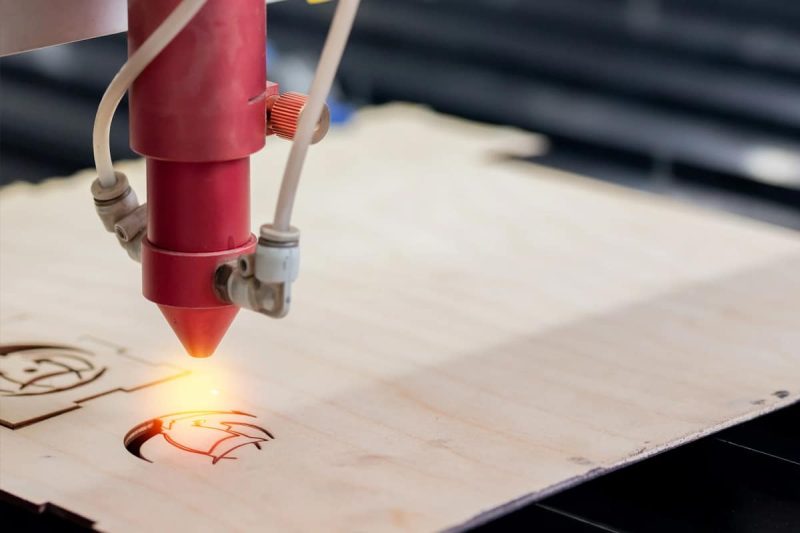

Pozycja ostrości

Ustawienia prędkości cięcia

Kluczowe czynniki wpływające na dokładność cięcia

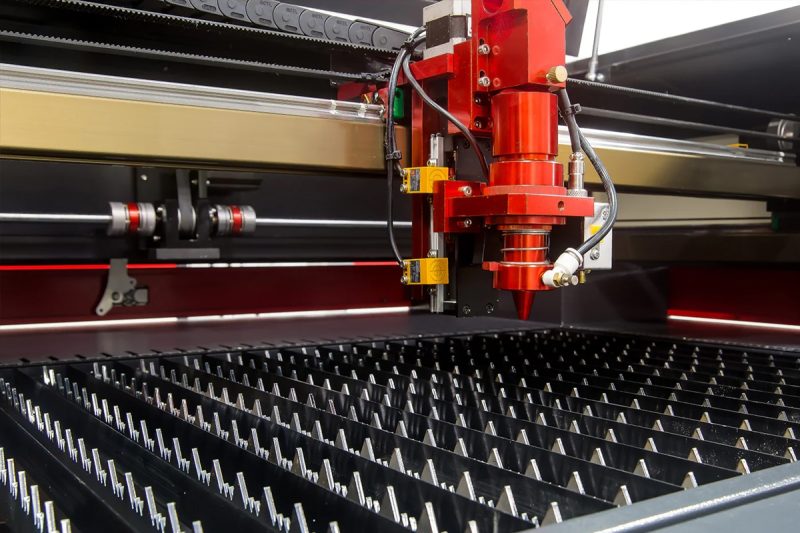

Precyzja i stabilność maszyny

Ogniskowanie wiązki i rozmiar plamki

Konstrukcja i stan dyszy

Właściwości materiału

Warunki środowiska

Umiejętności i doświadczenie operatora

Strategie optymalizacji

Wybór parametrów

Wybór właściwych parametrów jest jednym z najskuteczniejszych sposobów optymalizacji prędkości i dokładności cięcia laserem CO2. Kluczowe parametry obejmują moc lasera, prędkość cięcia, typ i ciśnienie gazu wspomagającego oraz pozycję ogniskowania. Dokładne dostrojenie tych parametrów do każdego materiału i grubości zapewnia optymalną wydajność cięcia.

- Moc lasera: Dostosowanie mocy lasera do rodzaju i grubości materiału zapewnia precyzyjne cięcia bez nadmiernego nagromadzenia ciepła lub zniekształceń termicznych. Większa moc jest odpowiednia do grubych materiałów, ale może wymagać niższych prędkości, aby zachować dokładność.

- Prędkość cięcia: Zrównoważenie prędkości cięcia z mocą lasera jest kluczowe. Nadmiernie szybkie prędkości mogą obniżyć jakość krawędzi, podczas gdy wolniejsze prędkości mogą zwiększyć dokładność, ale zmniejszyć wydajność. Idealna prędkość zależy od właściwości materiału i pożądanej jakości cięcia.

- Gaz wspomagający: Wybór odpowiedniego gazu wspomagającego (tlenu, azotu lub powietrza) i dostosowanie jego ciśnienia optymalizuje usuwanie materiału, poprawia jakość krawędzi i może przyspieszyć proces cięcia.

- Pozycja ogniskowania: Prawidłowe ustawienie ogniskowania zapewnia, że wiązka lasera jest skoncentrowana w odpowiednim punkcie materiału, maksymalizując transfer energii i precyzję. Dostosowanie ogniskowania w oparciu o grubość i rodzaj materiału jest niezbędne do uzyskania spójnych rezultatów.

Praktyki konserwacyjne

Regularna konserwacja jest niezbędna, aby utrzymać najwyższą wydajność maszyny do cięcia laserem CO2. Dobrze konserwowana maszyna wykonuje dokładniejsze cięcia, działa wydajniej i rzadziej ulega awariom. Kluczowe praktyki konserwacyjne obejmują:

- Czyszczenie elementów optycznych: Lustra, soczewki i inne elementy optyczne należy regularnie czyścić, aby zapobiec pogorszeniu jakości i dokładności wiązki za pomocą brudu i zanieczyszczeń.

- Konserwacja dyszy: kontrola i czyszczenie dyszy zapewniają równomierny przepływ gazu wspomagającego, co jest niezwykle istotne dla dokładnego i wydajnego cięcia.

- Kontrole ustawienia: Okresowe kontrole i ustawienia elementów optycznych pozwalają zachować stałe skupienie wiązki i rozkład energii.

- Smarowanie: Regularne smarowanie ruchomych części zmniejsza zużycie i zapewnia płynny ruch, zwiększając prędkość i precyzję.

- Kalibracja: Rutynowa kalibracja układu ruchu przecinarki laserowej i innych podzespołów pozwala zachować dokładność i zapobiega dryfowi mechanicznemu.

Oprogramowanie i systemy sterowania

Zaawansowane oprogramowanie i systemy sterowania odgrywają kluczową rolę w optymalizacji wydajności cięcia laserem CO2. Odpowiednie oprogramowanie może zwiększyć prędkość cięcia, poprawić precyzję i umożliwić wykonywanie złożonych geometrii. Kluczowe funkcje, na których należy się skupić, obejmują:

- Optymalizacja ścieżki: Oprogramowanie optymalizujące ścieżkę cięcia minimalizuje zbędne ruchy i skraca czas cyklu, zwiększając wydajność bez obniżania dokładności.

- Monitorowanie w czasie rzeczywistym: Systemy monitorowania i informacji zwrotnej w czasie rzeczywistym pozwalają operatorom na wprowadzanie zmian na bieżąco, zapewniając stałą wydajność cięcia.

- Automatyzacja: Integracja funkcji automatyzacji, takich jak automatyczne załadowywanie/rozładowywanie lub dostosowywanie parametrów procesu, zmniejsza ryzyko wystąpienia błędu ludzkiego i zwiększa wydajność operacyjną.

- Przyjazne dla użytkownika interfejsy: Intuicyjne interfejsy oprogramowania pozwalają operatorom na łatwe ustawianie i dostosowywanie parametrów, monitorowanie wydajności i rozwiązywanie problemów, co przekłada się na zwiększenie ogólnej wydajności i dokładności cięcia.

Szkolenia i rozwój umiejętności

Umiejętności i doświadczenie operatora maszyny mogą znacząco wpłynąć na wydajność maszyny do cięcia laserem CO2. Inwestowanie w szkolenia operatorów i rozwój umiejętności jest niezbędne do optymalizacji szybkości i dokładności. Skuteczne strategie obejmują:

- Programy szkoleniowe: Kompleksowe programy szkoleniowe obejmujące obsługę maszyn, optymalizację parametrów i praktyki konserwacyjne gwarantują, że operatorzy będą mogli podejmować świadome decyzje w celu maksymalizacji wydajności cięcia.

- Doświadczenie praktyczne: Zachęcanie operatorów do zdobywania doświadczenia praktycznego w pracy z różnymi materiałami i scenariuszami cięcia pozwala im rozwijać praktyczne umiejętności i szybko identyfikować potencjalne wyzwania.

- Ciągła edukacja: Zapewnianie możliwości ciągłego kształcenia się w zakresie najnowszych technologii, funkcji oprogramowania i technik cięcia sprawia, że operatorzy są na bieżąco i potrafią optymalizować wydajność maszyn.

- Umiejętności rozwiązywania problemów: Wyposażenie operatorów w umiejętności pozwalające na diagnozowanie i rozwiązywanie problemów gwarantuje minimalny czas przestoju i stałą wydajność, zwiększając zarówno szybkość, jak i dokładność.

Streszczenie

Uzyskaj rozwiązania w zakresie cięcia laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.