Jakie czynniki wpływają na grubość spawania laserowego

W spawaniu laserowym kontrola grubości spoiny jest niezbędna do zapewnienia wytrzymałości, trwałości i jakości estetycznej połączenia. Na grubość spoiny laserowej wpływa wiele czynników, od ustawień lasera, takich jak moc, ogniskowanie wiązki i prędkość, po właściwości fizyczne i chemiczne spawanego materiału. Ponadto konstrukcja złącza, wybór gazu osłonowego i warunki środowiskowe w miejscu pracy odgrywają kluczową rolę w określaniu głębokości penetracji materiału przez laser i ogólnego profilu spoiny. Optymalizując te czynniki, producenci mogą uzyskać precyzyjną grubość spoiny, co jest szczególnie ważne w branżach, w których precyzja i spójność są kluczowe, takich jak motoryzacja, lotnictwo i elektronika. W tym artykule omówiono wiele zmiennych, które wpływają na grubość spoiny w spawaniu laserowym, oferując wgląd w to, w jaki sposób zmiany parametrów procesu i materiałów mogą wpływać na głębokość i jakość spoiny.

Spis treści

Zrozumienie spawania laserowego

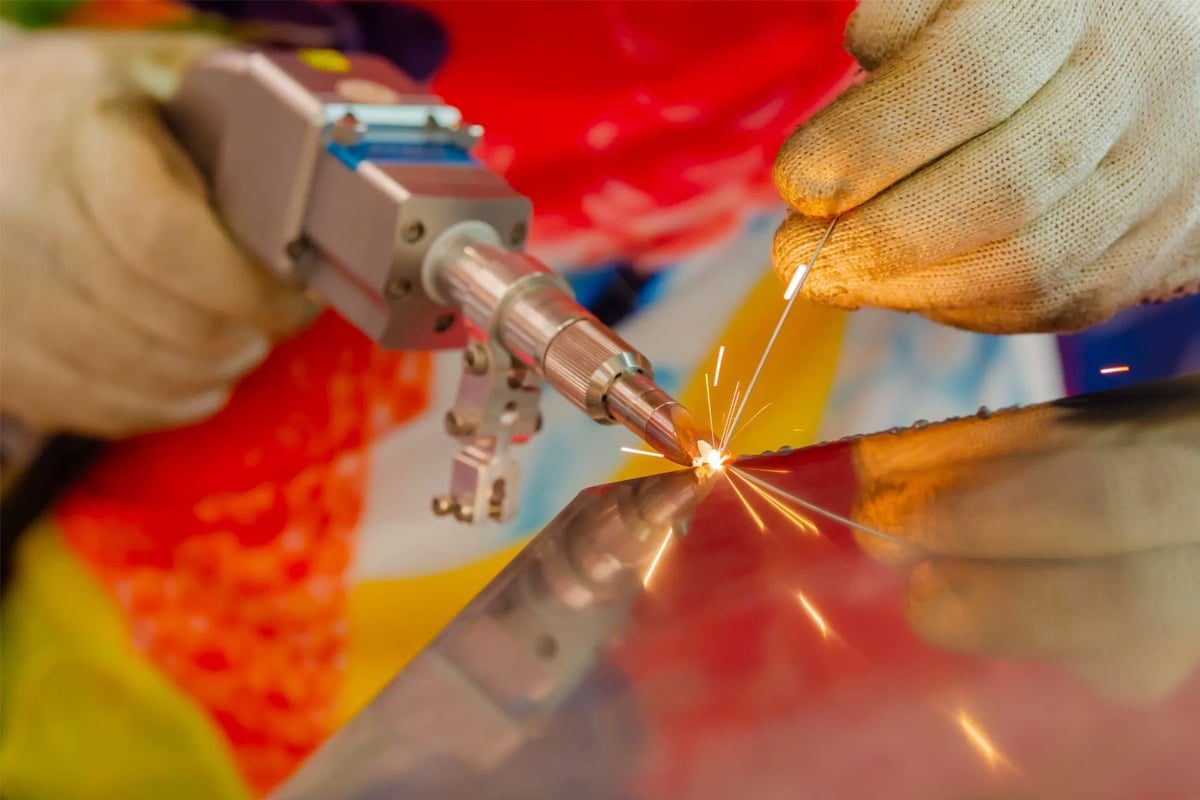

Spawanie laserowe polega na użyciu skupionej wiązki laserowej jako intensywnego źródła ciepła do łączenia materiałów, głównie metali. Wiązka laserowa, zwykle wytwarzana przez źródło laserowe, takie jak włókno, CO2 lub laser półprzewodnikowy, jest skupiona na powierzchni materiału. Intensywna energia z lasera szybko nagrzewa i topi obszar docelowy, tworząc roztopiony zbiornik, który łączy części. Gdy laser przesuwa się wzdłuż złącza, roztopiony zbiornik krzepnie, co skutkuje ciągłym spoinowaniem.

Wysoka gęstość energii lasera umożliwia precyzyjną i głęboką penetrację przy minimalnych strefach wpływu ciepła (HAZ), co zmniejsza odkształcenia termiczne w porównaniu z konwencjonalnymi metodami spawania. Spawanie laserowe może być wykonywane w różnych środowiskach, w tym w komorach próżniowych, atmosferach gazów obojętnych lub na wolnym powietrzu, w zależności od konkretnego zastosowania i wymagań materiałowych. Ta wszechstronność i precyzja sprawiają, że spawanie laserowe jest wysoce skuteczne w przypadku złożonych geometrii i materiałów o różnych właściwościach termicznych.

Podstawy procesu spawania laserowego

Proces spawania laserowego zazwyczaj obejmuje trzy główne etapy: przygotowanie przed spawaniem, interakcję lasera z materiałem oraz chłodzenie i krzepnięcie po spawaniu.

- Przygotowanie przed spawaniem: Przed spawaniem powierzchnie materiałów muszą być czyste, wolne od zanieczyszczeń i prawidłowo wyrównane. Zanieczyszczenia, takie jak oleje, tlenki lub zanieczyszczenia, mogą zakłócać absorpcję energii i obniżać jakość spoiny.

- Interakcja lasera z materiałem: Podczas spawania wiązka lasera jest skupiana na obrabianym przedmiocie, gdzie jej energia jest absorbowana przez powierzchnię, co prowadzi do lokalnego topnienia. Istnieją dwa podstawowe tryby interakcji lasera z materiałem:

- Spawanie kondukcyjne: Dzieje się tak, gdy gęstość mocy lasera jest stosunkowo niska, powodując topienie powierzchni bez parowania. Ciepło jest przewodzone do materiału, co skutkuje płytkimi i szerokimi spoinami. Ten tryb jest często używany w zastosowaniach, w których priorytetem jest estetyka i niski wkład ciepła.

- Spawanie metodą „keyhole”: Gdy gęstość mocy lasera jest wystarczająco wysoka, aby odparować materiał, tworzy się otwór lub wnęka parowa w jeziorku stopionego materiału. Otwór umożliwia głębokie wnikanie energii lasera, tworząc wąskie i głębokie spoiny o wysokim współczynniku kształtu. Spawanie metodą „keyhole” doskonale nadaje się do grubych materiałów i zastosowań wymagających mocnych połączeń.

- Chłodzenie i krzepnięcie po spawaniu: Gdy laser przesuwa się wzdłuż spoiny, jeziorko stopu krzepnie, tworząc ciągłe wiązanie między materiałami. Właściwa szybkość chłodzenia może zapobiec takim wadom, jak pęknięcia lub naprężenia szczątkowe i osiągnąć pożądane właściwości mechaniczne spoiny.

Spawanie laserowe zapewnia wysoką precyzję, minimalne zniekształcenia i możliwość wytwarzania czystych i solidnych połączeń. Jednak czynniki takie jak moc lasera, skupienie wiązki, prędkość spawania i właściwości materiału muszą być starannie kontrolowane, aby uzyskać pożądaną grubość i jakość spoiny, co sprawia, że spawanie laserowe jest złożonym i wysoce adaptowalnym procesem dla nowoczesnej produkcji.

Zastosowania spawania laserowego

Spawanie laserowe stało się podstawową technologią w wielu branżach ze względu na precyzję, szybkość i zdolność do wytwarzania wysokiej jakości, spójnych spoin przy minimalnym odkształceniu cieplnym. Wraz ze wzrostem wymagań produkcyjnych, wszechstronność i adaptacyjność spawania laserowego sprawiają, że jest ono nieocenionym narzędziem.

- Przemysł motoryzacyjny: W sektorze motoryzacyjnym spawanie laserowe jest szeroko stosowane do montażu nadwozi samochodowych, elementów silnika, przekładni, układów wydechowych i modułów akumulatorowych pojazdów elektrycznych. Proces ten umożliwia mocne, precyzyjne połączenia przy jednoczesnym zminimalizowaniu wagi elementów. Możliwość spawania laserowego do łączenia różnych materiałów, takich jak aluminium i stal, sprawia, że jest ono szczególnie przydatne w przypadku lekkich, energooszczędnych projektów pojazdów.

- Przemysł lotniczy: Spawanie laserowe jest niezbędne w przemyśle lotniczym ze względu na jego zdolność do tworzenia precyzyjnych i wytrzymałych połączeń dla krytycznych komponentów, takich jak łopatki turbin, ramy konstrukcyjne i zbiorniki paliwa. Jego minimalna strefa wpływu ciepła pomaga zachować integralność strukturalną lekkich i wrażliwych na ciepło materiałów lotniczych, takich jak stopy tytanu i kompozyty. Precyzja spawania laserowego zapewnia zgodność z rygorystycznymi normami bezpieczeństwa i wydajności.

- Energia i wytwarzanie energii: W sektorze energetycznym spawanie laserowe jest stosowane do produkcji komponentów turbin wiatrowych, paneli słonecznych, urządzeń naftowych i gazowych oraz elektrowni jądrowych. Możliwość wytwarzania mocnych, wolnych od wad spoin zapewnia niezawodność i bezpieczeństwo w środowiskach o wysokim ciśnieniu i wysokiej temperaturze. Spawanie laserowe wspomaga również produkcję wymienników ciepła, rur i zbiorników wysokociśnieniowych.

- Przemysł stoczniowy i morski: Przemysł stoczniowy korzysta ze zdolności spawania laserowego do wytwarzania mocnych, odpornych na korozję spoin. Jest ono stosowane do łączenia płyt stalowych konstrukcyjnych, elementów kadłuba i wyposażenia wnętrza. Proces ten zmniejsza całkowitą masę statków morskich, zwiększa wydajność paliwową i obsługuje złożone projekty z wysoką precyzją.

- Elektronika użytkowa i urządzenia: Spawanie laserowe jest stosowane w montażu elektroniki użytkowej, takiej jak smartfony, tablety i urządzenia gospodarstwa domowego. Zapewnia niezawodne i estetyczne połączenia w metalowych obudowach, złączach i zestawach baterii. Proces ten obsługuje zautomatyzowane linie produkcyjne o dużej prędkości, zwiększając produktywność i spójność.

- Przemysł spożywczy i napojów: Spawanie laserowe jest stosowane w przemyśle spożywczym i napojów do produkcji urządzeń ze stali nierdzewnej, takich jak rury, urządzenia browarnicze i maszyny napełniające. Higieniczne i bezszwowe spoiny wytwarzane przez spawanie laserowe zapobiegają rozwojowi bakterii i upraszczają procesy czyszczenia, co czyni je idealnym rozwiązaniem do zastosowań w przemyśle spożywczym.

- Budownictwo i architektura: Spawanie laserowe znajduje zastosowanie w budownictwie i architekturze, tworząc mocne i estetyczne konstrukcje metalowe. Jest używane do produkcji belek konstrukcyjnych, elementów dekoracyjnych, fasad i innych. Precyzja i szybkość procesu umożliwiają tworzenie niestandardowych projektów i złożonych geometrii.

- Rolnictwo i ciężki sprzęt: Przemysł rolniczy opiera się na spawaniu laserowym w celu wytwarzania solidnych komponentów maszyn i urządzeń, takich jak pługi, traktory i ładowarki. Spawane laserowo złącza zapewniają wysoką wytrzymałość i trwałość, aby wytrzymać trudne warunki eksploatacji.

Różnorodne zastosowania spawania laserowego w różnych branżach podkreślają jego rolę jako kluczowego narzędzia dla nowoczesnej produkcji i inżynierii. Możliwość precyzyjnego kontrolowania grubości i jakości spoin zapewnia, że spawanie laserowe spełnia rygorystyczne wymagania dotyczące produktów o wysokiej wydajności, złożonych zespołów i rygorystycznych norm regulacyjnych.

Czynniki wpływające na grubość spawania laserowego

Osiągnięcie pożądanej grubości podczas spawania laserowego to złożony proces, na który wpływa wiele czynników. Każdy z tych czynników ma bezpośredni wpływ na głębokość penetracji, jakość i integralność spoiny. Zrozumienie tych zmiennych pozwala producentom dostosować proces spawania laserowego w celu uzyskania optymalnej grubości, wytrzymałości i precyzji.

Moc lasera

- Wpływ na grubość spoiny: Moc lasera jest jednym z najważniejszych czynników przy określaniu grubości spoiny. Większa moc lasera zwiększa wkład energii, umożliwiając głębszą penetrację i grubsze spoiny. Z drugiej strony niższe poziomy mocy dają płytsze spoiny, co może być bardziej odpowiednie dla cienkich materiałów lub zastosowań, w których wymagany jest minimalny wkład ciepła.

- Optymalizacja: Dostosowanie mocy lasera do grubości materiału i pożądanej głębokości penetracji zapewnia efektywne wykorzystanie energii. W przypadku grubszych materiałów lub głębokich spoin należy zastosować wystarczającą moc, aby osiągnąć niezbędną penetrację bez powodowania nadmiernych stref wpływu ciepła (HAZ).

Prędkość spawania

- Wpływ na grubość spoiny: Prędkość spawania, czyli szybkość, z jaką laser przesuwa się wzdłuż spoiny, znacząco wpływa na grubość spoiny. Mniejsza prędkość spawania pozwala na pochłonięcie większej ilości energii lasera przez materiał, co skutkuje grubszymi i głębszymi spoinami. Z kolei większe prędkości zmniejszają wprowadzanie ciepła, co prowadzi do płytszych spoin.

- Optymalizacja: Zrównoważenie prędkości spawania z mocą lasera jest niezbędne do uzyskania pożądanej grubości. Zbyt wolne prędkości mogą prowadzić do przegrzania i defektów, podczas gdy wysokie prędkości mogą powodować niepełne zespolenie lub brak penetracji.

Pozycja ogniskowa

- Wpływ na grubość spoiny: Ogniskowa pozycja wiązki laserowej wpływa na to, gdzie energia jest skoncentrowana na obrabianym przedmiocie. Skupienie wiązki dokładnie na lub nieznacznie poniżej powierzchni materiału może zwiększyć głębokość penetracji, co skutkuje grubszymi spoinami. Niewspółosiowość punktu ogniskowego może prowadzić do niespójnej lub niewystarczającej penetracji.

- Optymalizacja: Poprzez dostosowanie punktu ogniskowego do grubości materiału i trybu spawania (przewodzenie lub dziurka od klucza) producenci mogą uzyskać bardziej kontrolowaną grubość spoiny. Dokładne ogniskowanie poprawia koncentrację energii i zapewnia stałą głębokość.

Jakość i tryb wiązki

- Wpływ na grubość spoiny: Jakość wiązki i tryb (TEM00, TEM01 itd.) wpływają na sposób rozprowadzania energii lasera w obszarze roboczym. Wysokiej jakości wiązka jednomodowa (TEM00) zapewnia bardziej skupiony i intensywny punkt, umożliwiając głębszą penetrację i grubsze spoiny. Z drugiej strony wiązki wielomodowe mogą prowadzić do szerszych, ale płytszych spoin ze względu na rozproszenie energii.

- Optymalizacja: Wybór lasera o odpowiedniej jakości wiązki i trybie zwiększa kontrolę nad grubością spoiny. W przypadku zastosowań wymagających głębokich, wąskich spoin idealny jest wysokiej jakości laser jednomodowy.

Właściwości materiału

- Wpływ na grubość spoiny: Różne materiały reagują na energię lasera w różny sposób w zależności od właściwości, takich jak przewodnictwo cieplne, temperatura topnienia i współczynnik odbicia. Na przykład metale o wysokiej przewodności cieplnej, takie jak aluminium i miedź, szybko rozpraszają ciepło, co wymaga większej mocy lasera, aby osiągnąć pożądaną penetrację. Materiały o wysokiej refleksyjności mogą również zmniejszać absorpcję energii, co wpływa na grubość.

- Optymalizacja: Zrozumienie specyficznych właściwości materiału pomaga w dostosowaniu parametrów lasera w celu uzyskania docelowej grubości. Na przykład materiały odblaskowe mogą skorzystać z obróbki powierzchni w celu poprawy absorpcji lub wymagać większej mocy w celu skutecznej penetracji.

Podgrzewanie wstępne

- Wpływ na grubość spoiny: Podgrzanie materiału przed spawaniem może zmniejszyć gradienty termiczne, umożliwiając gładsze wnikanie i grubsze spoiny. Minimalizuje również ryzyko pękania w materiałach podatnych na naprężenia termiczne, takich jak stale wysokowęglowe.

- Optymalizacja: Podgrzewanie wstępne pomaga uzyskać spójną grubość, szczególnie w grubszych sekcjach, gdzie szybkie chłodzenie mogłoby w przeciwnym razie prowadzić do defektów. Stopień podgrzania wstępnego powinien być kontrolowany, aby zapobiec nadmiernemu wprowadzaniu ciepła.

Stan powierzchni

- Wpływ na grubość spoiny: Stan powierzchni materiału, w tym czystość i utlenianie, wpływa na absorpcję energii i penetrację. Zanieczyszczenia, takie jak oleje, tlenki i brud, mogą zmniejszyć absorpcję energii lasera, co prowadzi do nierównomiernej grubości i słabszych spoin.

- Optymalizacja: Czyszczenie i przygotowanie powierzchni przed spawaniem zapewnia skuteczne pochłanianie energii lasera, co prowadzi do kontrolowanej grubości. Obróbka powierzchni, taka jak szlifowanie lub piaskowanie, może również poprawić jakość spoiny.

Gaz osłonowy i gaz wspomagający

- Wpływ na grubość spoiny: Gaz osłonowy (taki jak argon, hel lub azot) chroni jeziorko spawalnicze przed zanieczyszczeniem atmosferycznym i może wpływać na penetrację i grubość spoiny. Różne gazy mają różne właściwości termiczne, które wpływają na wprowadzanie ciepła i charakterystykę spoiny. Gazy wspomagające, często stosowane podczas cięcia, mogą również odgrywać rolę w utrzymaniu stabilnego jeziorka spawalniczego.

- Optymalizacja: Wybór odpowiedniego gazu osłonowego zwiększa penetrację spoiny. Na przykład hel, o wysokiej przewodności cieplnej, może zwiększyć penetrację, wpływając na grubość spoiny. Dostosowanie szybkości przepływu gazu zapewnia wystarczającą osłonę bez wprowadzania turbulencji lub defektów.

Tryb spawania (przewodzenie kontra dziurka od klucza)

- Wpływ na grubość spoiny: Spawanie laserowe może odbywać się w trybie przewodzenia lub dziurkowania, z których każdy wpływa na osiągalną grubość spoiny. Spawanie przewodzeniowe tworzy szerokie i płytkie spoiny, odpowiednie do zastosowań na powierzchni, podczas gdy spawanie dziurkowaniem tworzy głębokie, wąskie spoiny idealne do grubszych materiałów.

- Optymalizacja: Wybór odpowiedniego trybu spawania umożliwia precyzyjną kontrolę grubości. Tryb przewodzenia jest używany, gdy wymagane są estetyczne spoiny powierzchniowe, natomiast tryb dziurki od klucza jest idealny do zastosowań wymagających większej głębokości penetracji.

Wspólna konfiguracja

- Wpływ na grubość spoiny: Konfiguracja połączenia, np. połączenie czołowe, zakładkowe lub typu T, wpływa na interakcję energii lasera z materiałami i określa osiągalną grubość. Na przykład połączenia czołowe umożliwiają spawanie z pełną penetracją, podczas gdy połączenia zakładkowe mogą wymagać większej mocy lasera dla uzyskania równoważnej głębokości.

- Optymalizacja: Wybór prawidłowej konfiguracji połączenia w oparciu o grubość materiału i wymagania zastosowania zapewnia efektywny rozkład energii i grubość spoiny.

Długość fali lasera

- Wpływ na grubość spoiny: Długość fali lasera wpływa na to, jak skutecznie materiał pochłania energię. Na przykład krótsze długości fal, takie jak te z laserów światłowodowych, są lepiej pochłaniane przez metale niż dłuższe długości fal z laserów CO2, co wpływa na głębokość penetracji i grubość spoiny.

- Optymalizacja: Wybór lasera o długości fali odpowiadającej właściwościom absorpcyjnym materiału gwarantuje efektywne wykorzystanie energii, co przekłada się na optymalną grubość spoiny.

Obróbka przed i po spawaniu

- Obróbka przed spawaniem: Przygotowanie powierzchni, czyszczenie i wyrównanie przed spawaniem poprawiają absorpcję energii lasera, co skutkuje jednolitą grubością. Wszelkie zanieczyszczenia lub nieprawidłowe wyrównanie mogą powodować wady lub niejednolitą penetrację.

- Obróbka po spawaniu: Obróbka po spawaniu, taka jak obróbka cieplna lub kontrolowane chłodzenie, wpływa na strukturę i stabilność spoiny. Kontrolowane szybkości chłodzenia pomagają utrzymać jednolitą grubość, zapobiegając naprężeniom szczątkowym lub odkształceniom.

- Optymalizacja: Prawidłowa obróbka przed i po spawaniu podnosi jakość spoiny, umożliwiając uzyskanie stałej grubości spoiny i jej właściwości mechanicznych.

Każdy z tych czynników odgrywa kluczową rolę w określaniu grubości i jakości spoin laserowych. Poprzez staranne dostosowanie i optymalizację każdej zmiennej producenci mogą osiągnąć pożądane grubości spoin, zapewniając, że spawanie laserowe spełnia rygorystyczne wymagania różnych zastosowań przemysłowych.

Optymalizacja grubości spoiny

Optymalizacja grubości spawania laserowego wymaga starannego zrównoważenia wielu parametrów procesu i zastosowania strategii precyzyjnej kontroli. Osiągnięcie pożądanej grubości spoiny jest niezbędne do zapewnienia wytrzymałości spoiny, zminimalizowania defektów i spełnienia specyfikacji projektowych.

Dostosowanie parametrów procesu

Regulacja mocy lasera

- Wpływ: Moc lasera bezpośrednio wpływa na głębokość penetracji i grubość spoiny. Zwiększenie mocy dostarcza więcej energii do jeziorka spawalniczego, umożliwiając głębsze i grubsze spoiny, podczas gdy zmniejszenie mocy skutkuje płytszą penetracją.

- Strategia optymalizacji: Aby uzyskać optymalną grubość spoiny, moc lasera powinna być ostrożnie dostosowywana na podstawie właściwości materiału, konfiguracji spoiny i wymagań dotyczących grubości. Nadmierna moc może prowadzić do defektów, takich jak porowatość lub nadmierne topienie, dlatego kluczowe jest znalezienie równowagi, która maksymalizuje penetrację, a jednocześnie minimalizuje niepożądane efekty.

Kontrola prędkości spawania

- Wpływ: Prędkość spawania określa czas interakcji lasera z materiałem. Mniejsze prędkości zwiększają absorpcję energii, co skutkuje głębszymi i grubszymi spoinami, podczas gdy większe prędkości zmniejszają wprowadzanie ciepła i dają cieńsze spoiny.

- Strategia optymalizacji: Dostosowanie prędkości spawania w połączeniu z mocą lasera zapewnia stałą grubość. Niższe prędkości można stosować w przypadku grubszych materiałów lub głębszej penetracji, ale należy je kontrolować, aby zapobiec przegrzaniu lub strefom nadmiernego wpływu ciepła.

Regulacja położenia ogniskowego

- Wpływ: Położenie ogniska lasera względem powierzchni materiału wpływa na koncentrację energii. Skupiona wiązka na powierzchni lub nieznacznie poniżej maksymalizuje penetrację i zwiększa grubość spoiny, podczas gdy nieprawidłowo wyrównana pozycja ogniska może prowadzić do niespójnych wyników.

- Strategia optymalizacji: Precyzyjna regulacja punktu ogniskowego zapewnia stałe dostarczanie energii do przedmiotu obrabianego, zwiększając grubość spoiny. W celu uzyskania pożądanych rezultatów może być konieczna regulacja położenia ogniskowego dla różnych materiałów lub konfiguracji połączeń.

Jakość wiązki i optymalizacja trybu

- Wpływ: Wysokiej jakości wiązki laserowe ze stabilną strukturą trybów zapewniają lepszą koncentrację energii, co przekłada się na głębsze i bardziej kontrolowane spoiny.

- Strategia optymalizacji: Zapewnienie stosowania wysokiej jakości wiązek i wybranie odpowiedniego trybu wiązki pomaga w osiągnięciu precyzyjnej i spójnej grubości spoiny. Kluczowe jest utrzymanie stabilnej mocy wyjściowej lasera i jakości wiązki poprzez regularną konserwację sprzętu.

Osłona i przepływ gazu wspomagającego

- Wpływ: Rodzaj i natężenie przepływu gazu osłonowego wpływają na stabilność i penetrację jeziorka spawalniczego. Prawidłowe osłony chronią przed zanieczyszczeniem i mogą zwiększyć absorpcję energii, podczas gdy gazy wspomagające pomagają utrzymać stabilne środowisko spawania.

- Strategia optymalizacji: Wybór odpowiedniego gazu osłonowego (np. argonu, helu lub azotu) i dostosowanie szybkości przepływu w celu zapewnienia optymalnej penetracji i grubości spoiny. Gaz osłonowy musi być dostosowany do materiału i warunków spawania, aby zmaksymalizować jego skuteczność.

Szybkość podgrzewania i chłodzenia

- Wpływ: Podgrzewanie materiałów zmniejsza gradienty termiczne, poprawiając absorpcję energii i penetrację. Szybkości chłodzenia wpływają na proces krzepnięcia i strukturę spoiny.

- Strategia optymalizacji: Wdrożenie kontrolowanego podgrzewania wstępnego i chłodzenia po spawaniu zapewnia jednolitą grubość i minimalizuje ryzyko wystąpienia wad, takich jak pęknięcia lub odkształcenia.

Strategie kontroli

Mapowanie i symulacja procesów

Opracowanie mapy procesu, która koreluje parametry lasera (np. moc, prędkość, położenie ogniska) z grubością spoiny, pomaga w identyfikacji optymalnych ustawień dla różnych materiałów i konfiguracji połączeń. Oprogramowanie do symulacji spawania może dodatkowo pomóc w przewidywaniu wpływu zmian parametrów na grubość spoiny, zmniejszając potrzebę kosztownej metody prób i błędów.

Systemy monitorowania i sprzężenia zwrotnego w czasie rzeczywistym

Wdrażanie czujników i systemów monitorujących podczas spawania laserowego zapewnia dane w czasie rzeczywistym na temat penetracji spoiny, grubości i jakości. Zautomatyzowane systemy sprzężenia zwrotnego mogą dostosowywać parametry w odpowiedzi na zmiany w środowisku spawania, zapewniając stałą grubość spoiny.

Systemy sterowania adaptacyjnego

Zaawansowane systemy spawania laserowego mogą automatycznie regulować moc lasera, prędkość i inne parametry na podstawie informacji zwrotnych w czasie rzeczywistym. Ta możliwość minimalizuje zmienność i zapewnia jednolitą grubość spoiny w przypadku złożonych geometrii lub różnych warunków materiałowych.

Przygotowanie powierzchni i kondycjonowanie materiałów

Właściwe przygotowanie powierzchni, w tym czyszczenie i kondycjonowanie, zwiększa absorpcję energii i spójność spoiny. Strategie takie jak szlifowanie, piaskowanie lub nakładanie powłok powierzchniowych poprawiają interakcję energii lasera, co skutkuje bardziej spójną grubością.

Optymalizacja projektu i dopasowania połączeń

Minimalizowanie szczelin i zapewnienie precyzyjnego wyrównania komponentów zwiększa transfer energii i spójność grubości spoiny. Stosowanie odpowiednich technik zaciskania i mocowania pomaga utrzymać optymalne warunki połączenia podczas spawania.

Walidacja i testowanie procesów

Regularne przeprowadzanie testów i walidacji procesów spawania laserowego pomaga zidentyfikować optymalne ustawienia parametrów dla konkretnych zastosowań. Ciągłe doskonalenie procesu zapewnia, że grubość spoiny pozostaje w pożądanych tolerancjach.

Poprzez dostosowanie kluczowych parametrów procesu i wdrożenie skutecznych strategii kontroli producenci mogą osiągnąć optymalną grubość spoiny, poprawić jakość połączenia i zwiększyć ogólną wydajność swoich operacji spawania laserowego. Praktyki te zapewniają, że spawanie laserowe pozostaje niezawodnym i wszechstronnym rozwiązaniem dla różnych zastosowań przemysłowych.

Wyzwania i rozważania

Optymalizacja grubości spawania laserowego nie jest pozbawiona wyzwań. Różne czynniki mogą mieć wpływ na spójność, jakość i wydajność spoiny. Poprzez zrozumienie typowych problemów i wdrożenie solidnych środków kontroli jakości producenci mogą udoskonalić swoje procesy i zapewnić niezawodne spoiny.

Typowe problemy

Niespójna głębokość penetracji

- Wyzwanie: Zmiany mocy lasera, skupienia wiązki, grubości materiału lub wyrównania spoiny mogą prowadzić do niespójnych głębokości penetracji, co wpływa na grubość spoiny. Ta niespójność może skutkować słabymi spoinami, brakiem fuzji lub defektami strukturalnymi, co osłabia integralność spoiny.

- Uwaga: Regularna kalibracja źródła lasera, monitorowanie ogniskowania wiązki i precyzyjna kontrola parametrów spawania są niezbędne do uzyskania spójnego wtopienia i grubości spoiny.

Strefy wpływu ciepła (HAZ)

- Wyzwanie: Nadmierne wprowadzanie ciepła może stworzyć dużą strefę wpływu ciepła, zmieniając mikrostrukturę materiału i zmniejszając właściwości mechaniczne w pobliżu spoiny. Może to prowadzić do odkształceń, naprężeń szczątkowych lub pęknięć, szczególnie w materiałach wrażliwych na naprężenia termiczne.

- Rozważanie: Optymalizacja mocy lasera i prędkości spawania, a także użycie odpowiednich gazów osłonowych może zminimalizować strefy wpływu ciepła i utrzymać stałą grubość spoiny.

Porowatość i uwięzienie gazu

- Wyzwanie: Uwięzione gazy w jeziorku spawalniczym mogą powodować porowatość, zmniejszając wytrzymałość mechaniczną spoiny i prowadząc do niespójności grubości spoiny. Porowatość może wynikać z zanieczyszczeń, niewystarczającej ilości gazu osłonowego lub niewłaściwych ustawień procesu.

- Rozważenie: Czyszczenie powierzchni przed spawaniem, optymalizacja przepływu gazu osłonowego i redukcja zanieczyszczeń mogą zminimalizować porowatość. Monitorowanie w czasie rzeczywistym pomaga wykryć i rozwiązać problemy z porowatością na wczesnym etapie procesu.

Odblaskowość materiałów

- Wyzwanie: Materiały silnie odblaskowe, takie jak aluminium i miedź, odbijają znaczną część energii lasera, co utrudnia osiągnięcie odpowiedniej penetracji i stałej grubości. Materiały te mogą wymagać specjalnych rozważań w celu zwiększenia absorpcji energii.

- Rozważanie: Obróbka powierzchni, taka jak powlekanie lub teksturowanie, a także stosowanie laserów o krótszych długościach fal, może poprawić pochłanianie energii i spójność materiałów odblaskowych.

Niewspółosiowość i szczeliny w stawach

- Wyzwanie: Niewłaściwie ustawione połączenia lub przerwy między komponentami zmniejszają zdolność lasera do osiągnięcia spójnej penetracji. Może to prowadzić do podcięć, niepełnego stopienia i zmiennej grubości spoiny.

- Rozważanie: Prawidłowe mocowanie, wyrównanie i kontrola dopasowania zapewniają spójne warunki połączeń, zmniejszając prawdopodobieństwo wystąpienia wad.

Odkształcenia i naprężenia termiczne

- Wyzwanie: Nierównomierne rozprowadzanie ciepła i szybkie chłodzenie mogą powodować odkształcenia termiczne, naprężenia szczątkowe i odkształcenia, które mogą mieć wpływ na grubość spoiny i integralność połączenia.

- Rozważanie: Podgrzewanie wstępne, kontrolowane chłodzenie i zoptymalizowana prędkość spawania pomagają zmniejszyć naprężenia termiczne i zachować spójne wymiary spoin.

Środki kontroli jakości

Monitorowanie procesów w czasie rzeczywistym

- Środek: Wdrożenie systemów monitorowania w czasie rzeczywistym zapewnia informacje zwrotne na temat kluczowych parametrów, takich jak moc lasera, prędkość spawania i głębokość penetracji. Umożliwia to natychmiastowe korekty, zmniejszając wahania grubości spoiny i poprawiając ogólną spójność.

- Rozważanie: Czujniki optyczne, monitory temperatury i systemy sprzężenia zwrotnego laserowego to przykłady narzędzi, które można wykorzystać w celu utrzymania stabilności procesu.

Przygotowanie powierzchni przed spawaniem

- Pomiar: Upewnienie się, że powierzchnia przedmiotu obrabianego jest czysta, wolna od zanieczyszczeń i odpowiednio przygotowana, ma kluczowe znaczenie dla uzyskania spójnego pochłaniania energii i jakości spoiny.

- Rozważenie: Obróbka powierzchni, np. szlifowanie, odtłuszczanie lub nakładanie powłok, pomaga zminimalizować ilość zanieczyszczeń, które mogłyby zakłócać przenoszenie energii.

Kalibracja i konserwacja sprzętu

- Pomiar: Regularna kalibracja i konserwacja źródeł laserowych, optyki i innych podzespołów systemu zapewnia stabilną jakość wiązki, moc wyjściową i precyzję.

- Uwaga: Okresowe kontrole zapobiegają pogorszeniu wydajności, co może mieć wpływ na grubość spoiny i ogólną jakość.

Badania nieniszczące (NDT)

- Pomiar: Techniki takie jak badanie ultradźwiękowe, radiografia i kontrole wizualne pomagają ocenić jakość spoiny bez uszkadzania części. Metody NDT wykrywają porowatość, pęknięcia, niepełne zespolenie i inne problemy.

- Rozważanie: Wdrożenie procedur NDT pomaga sprawdzić spójność spoin i zgodność ze specyfikacjami, zmniejszając prawdopodobieństwo wystąpienia wad produktu.

Zastosowanie gazu osłonowego i gazu wspomagającego

- Środek zaradczy: Prawidłowy dobór i kontrola przepływu gazów osłonowych chronią jeziorko spawalnicze przed zanieczyszczeniami atmosferycznymi i wpływają na penetrację spoiny.

- Rozważanie: Dostosowanie rodzaju i szybkości przepływu gazów osłonowych może zminimalizować utlenianie, porowatość i nierównomierną grubość spoiny.

Optymalizacja procesu spawania

- Pomiar: Opracowanie mapy procesu, która koreluje parametry lasera (np. moc, prędkość, położenie ogniska) z grubością spoiny, zapewnia optymalne ustawienia dla różnych materiałów i konfiguracji połączeń.

- Rozważanie: Ciągłe udoskonalanie procesów, poparte testami i symulacjami, zwiększa kontrolę nad grubością spoiny i zmniejsza jej zmienność.

Szkolenie i wykwalifikowani operatorzy

- Pomiar: Wykwalifikowani operatorzy posiadający dogłębną wiedzę na temat parametrów, materiałów i technik spawania laserowego w znacznym stopniu przyczyniają się do utrzymania spójności i jakości spoin.

- Rozważanie: Ciągłe szkolenia i rozwój umiejętności umożliwiają operatorom szybką identyfikację i rozwiązywanie problemów, co pozwala na lepszą kontrolę procesu.

Rozwiązując powszechne problemy i wdrażając skuteczne środki kontroli jakości, producenci mogą zoptymalizować procesy spawania laserowego, aby uzyskać stałą grubość spoiny, wysoką integralność strukturalną i najwyższą jakość.

Streszczenie

Grubość spawania laserowego jest krytycznym czynnikiem wpływającym na wytrzymałość, precyzję i ogólną wydajność spoin. Osiągnięcie optymalnej grubości wymaga głębokiego zrozumienia różnych czynników, w tym mocy lasera, prędkości spawania, jakości wiązki, położenia ogniska, właściwości materiału i gazów osłonowych. Dostosowanie tych parametrów zapewnia precyzyjne wprowadzanie energii i spójną penetrację, co skutkuje wysokiej jakości spoinami bez wad. Obróbka przed i po spawaniu, a także konfiguracja spoin i stan powierzchni dodatkowo wpływają na wynik spawania. Rozwiązując typowe problemy, takie jak niespójna penetracja, porowatość i odkształcenia cieplne, producenci mogą optymalizować grubość spoiny i zwiększać ogólną niezawodność procesu. Wdrożenie solidnych środków kontroli jakości, w tym monitorowania w czasie rzeczywistym, właściwej kalibracji sprzętu i szkolenia operatorów, zapewnia spójne i niezawodne wyniki. Dzięki tym spostrzeżeniom spawanie laserowe pozostaje niezbędnym rozwiązaniem dla branż wymagających precyzji, wytrzymałości i wysokiej wydajności.

Uzyskaj rozwiązania w zakresie spawania laserowego

Optymalizacja grubości spawania laserowego jest niezbędna do uzyskania precyzyjnych, mocnych i niezawodnych spoin w różnych zastosowaniach. W AccTek Laser oferujemy zaawansowane rozwiązania do spawania laserowego dostosowane do unikalnych wymagań Twojej branży. Nasze najnowocześniejsze systemy spawania laserowego oferują wyjątkową kontrolę nad kluczowymi parametrami, takimi jak moc lasera, ogniskowanie wiązki i prędkość spawania, zapewniając spójną penetrację i wysokiej jakości rezultaty. Nasz zespół ekspertów jest oddany pomaganiu Ci w wyborze odpowiedniego spawarka laserowa na podstawie rodzaju materiału, konfiguracji połączeń i konkretnych potrzeb zastosowania.

Niezależnie od tego, czy musisz spawać cienkie, delikatne komponenty, czy grube części konstrukcyjne, rozwiązania AccTek Laser zapewniają najwyższą precyzję, minimalne strefy wpływu ciepła i niezrównaną wydajność. Dzięki naszemu kompleksowemu wsparciu, obejmującemu konsultacje przedsprzedażowe, integrację systemów, szkolenia i konserwację, możesz zoptymalizować proces spawania i osiągnąć niezrównaną wydajność. Skontaktuj się z nami już dziś, aby odkryć idealne rozwiązanie w zakresie spawania laserowego, które spełni wymagania Twojej produkcji.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe