Jakie czynniki wpływają na jakość krawędzi cięcia laserem CO2?

Cięcie laserem CO2 stało się wszechstronną i precyzyjną metodą kształtowania różnych materiałów, od metali po tworzywa sztuczne. Powodzenie każdej operacji cięcia laserowego w dużej mierze zależy od uzyskania wysokiej jakości krawędzi, charakteryzujących się gładkimi wykończeniami i minimalnymi zniekształceniami. Jednak osiągnięcie optymalnej jakości krawędzi jest stałym wyzwaniem, przed którym często stają producenci. W tym artykule badamy niezliczone czynniki, które znacząco wpływają na jakość krawędzi produktu końcowego. Dzięki tym dyskusjom zapewniamy różne techniki i strategie poprawy jakości krawędzi procesów cięcia laserem CO2, aby zapewnić doskonałe wyniki w procesie produkcyjnym.

Spis treści

Zrozumienie technologii cięcia laserem CO2

Maszyna do cięcia laserem CO2 zrewolucjonizował przemysł produkcyjny swoją precyzją i wydajnością. Przed zagłębieniem się w czynniki wpływające na jakość krawędzi, istotne jest zrozumienie podstaw, składu i materiałów stosowanych w maszynie do cięcia laserem CO2.

Jak działa system cięcia laserem CO2?

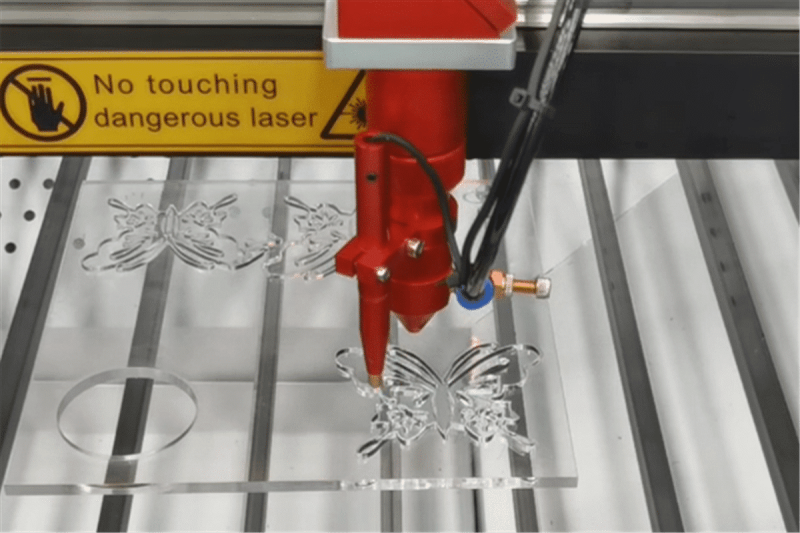

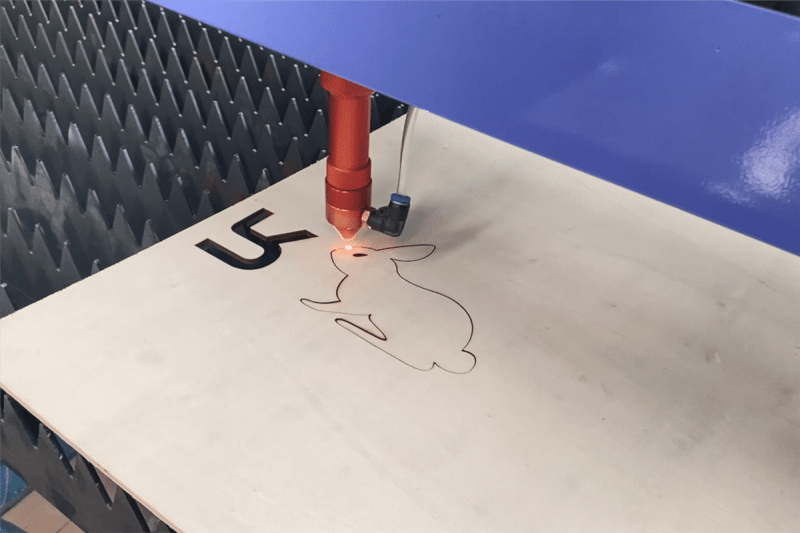

Generatory lasera CO2 działają poprzez emisję skoncentrowanej wiązki światła generowanej przez ekscytujący gazowy dwutlenek węgla. Ta intensywna wiązka jest następnie skupiana na powierzchni materiału, powodując miejscowe nagrzewanie i odparowywanie, co skutkuje precyzyjnymi i czystymi cięciami. W przypadku materiałów niemetalowych, takich jak drewno lub akryl, wiązka lasera zazwyczaj topi i odparowuje materiał. W przypadku materiałów metalicznych laser może przebić się poprzez stopienie materiału i wydmuchanie stopionego metalu za pomocą gazu pomocniczego (np. tlenu lub azotu).

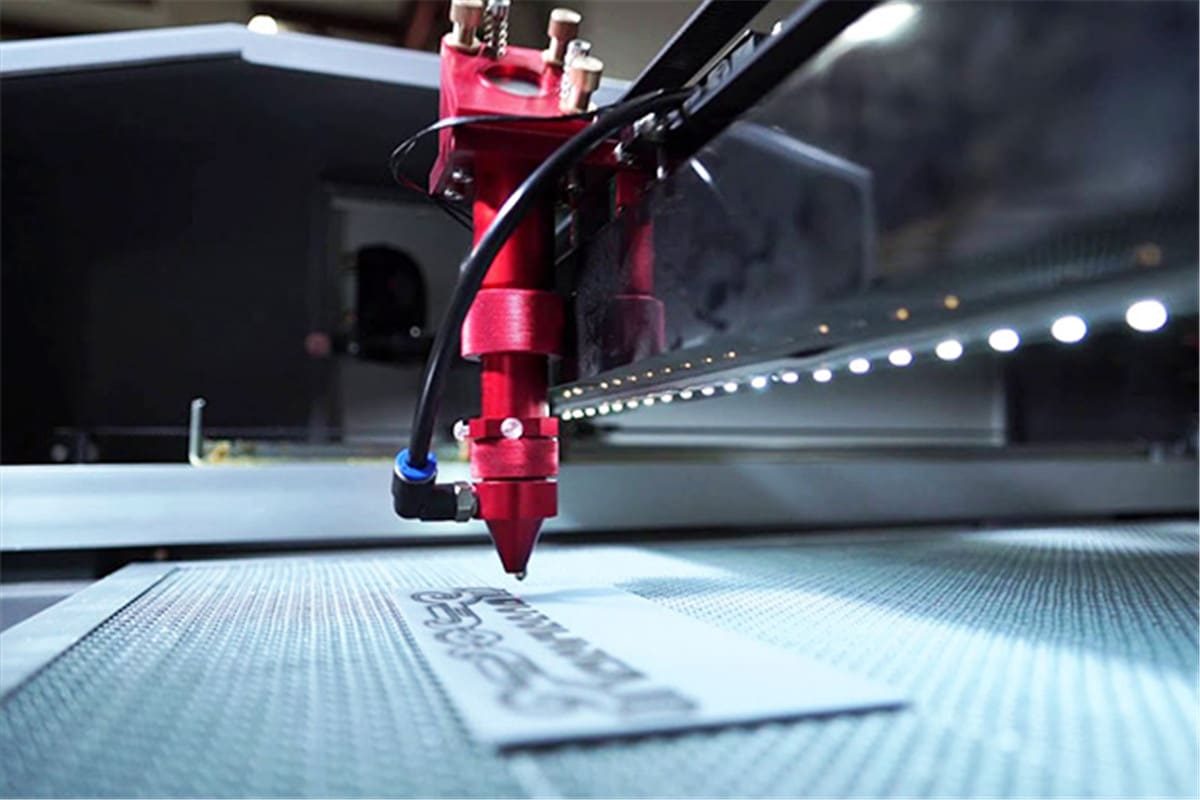

Wycinarki laserem CO2 wyposażone są w komputerowy system sterowania numerycznego (CNC). Program komputerowy steruje systemem CNC, kontrolując ruch wiązki lasera po zadanej ścieżce cięcia. Pliki projektowania wspomaganego komputerowo (CAD) są często używane do programowania systemu CNC w celu uzyskania precyzyjnych i złożonych cięć.

Skład systemu cięcia laserem CO2

- Generator laserowy/rura lasera CO2: Rura lasera CO2 jest głównym elementem generującym wiązkę lasera. Zwykle zawiera mieszaninę gazów, w tym dwutlenku węgla, azotu i helu. Do tej mieszaniny gazów doprowadzana jest energia elektryczna, co powoduje wzmocnienie światła lasera w procesie znanym jako emisja wymuszona.

- Głowica do cięcia laserowego: Głowica do cięcia laserowego zawiera soczewkę skupiającą i odpowiada za ustawienie skupionej wiązki lasera na obrabianym materiale. Może poruszać się w wielu osiach, podążając za zaprogramowaną ścieżką cięcia.

- Kontroler: Zaawansowany kontroler zarządza i reguluje różne parametry, takie jak moc lasera, prędkość cięcia i długość ogniskowej. Zaawansowane sterowniki umożliwiają regulację w czasie rzeczywistym w celu uzyskania optymalnej wydajności cięcia.

- Stół roboczy: Stół roboczy to powierzchnia, na której umieszczany jest materiał przeznaczony do wycinania lub grawerowania. Zapewnia wsparcie dla materiału i może mieć takie cechy, jak wzór siatki lub listwy, aby umożliwić skuteczne odsysanie i usuwanie zanieczyszczeń.

- Układ gazu wspomagającego: W celu usprawnienia procesu cięcia, szczególnie w przypadku materiałów metalowych, można zastosować gaz pomocniczy, taki jak tlen lub azot. Gaz wspomagający może pomóc w wydmuchaniu stopionego metalu i usprawnić proces spalania.

- Układ chłodzenia: Lampy laserowe CO2 wytwarzają ciepło podczas pracy. Aby utrzymać optymalną temperaturę roboczą i zapobiec przegrzaniu elementów lasera, stosuje się układ chłodzenia, często wykorzystujący wodę lub inne chłodziwa.

Do jakich materiałów można zastosować cięcie laserem CO2?

- Materiały niemetalowe: drewno, akryl, tworzywa sztuczne, skóra, tkanina, filc, papier, kamień itp.

- Materiały metalowe: stal nierdzewna i stal węglowa. Należy zaznaczyć, że generator lasera CO2 ogranicza się do cięcia cieńszych metali.

Chociaż generatory lasera CO2 są wszechstronne, mogą nie nadawać się do cięcia lub grawerowania niektórych materiałów, szczególnie tych o powierzchniach silnie odblaskowych lub takich, które nie absorbują skutecznie długości fali lasera CO2.

Jak wielkość ogniska lasera CO2 wpływa na wyniki cięcia?

Wielkość ogniska lasera CO2 odgrywa ważną rolę w określaniu wyników cięcia w zastosowaniach cięcia laserowego. Rozmiar ogniska odnosi się do średnicy wiązki lasera w ognisku, gdzie energia lasera jest najbardziej skoncentrowana. Punkt ogniskowy to miejsce, w którym wiązka lasera skupia się w celu osiągnięcia maksymalnej intensywności. Poniżej przedstawiono wpływ wielkości ogniska na wyniki cięcia:

Precyzja cięcia

Mniejszy rozmiar ogniska skutkuje mniejszym rozmiarem plamki na materiale. Pozwala to na większą precyzję wycinania skomplikowanych wzorów, drobnych szczegółów i mniejszych elementów.

Prędkość cięcia

Ogólnie rzecz biorąc, mniejszy rozmiar ogniska pozwala na większą gęstość mocy w ognisku. Ta zwiększona gęstość mocy może prowadzić do większych prędkości skrawania, ponieważ zapewnia więcej energii do odparowania lub stopienia materiału.

Grubość materiału

W przypadku cieńszych materiałów zwykle wybiera się mniejszy rozmiar ogniska, co pozwala na uzyskanie drobniejszych szczegółów i większej dokładności podczas cięcia. W przypadku grubszych materiałów, w celu uzyskania większej penetracji, zwykle wybiera się większy rozmiar ogniska, ale skutkuje to zmniejszoną dokładnością, utrudniając osiągnięcie precyzyjnych szczegółów w cięciu.

Interakcja materialna

Różne materiały mają różną reakcję na energię lasera. Rozmiar ogniska można regulować w celu optymalizacji interakcji pomiędzy wiązką lasera a materiałem. Na przykład materiały o wysokiej absorpcji energii lasera mogą skorzystać z mniejszego rozmiaru ogniska, aby efektywniej skoncentrować energię.

Strefa wpływu ciepła (HAZ)

Wielkość ogniska wpływa również na strefę wpływu ciepła w materiale. Mniejszy rozmiar ogniska może skutkować mniejszą strefą HAZ, co jest pożądane w zastosowaniach, w których ważny jest minimalny transfer ciepła do otaczającego materiału.

Rozbieżność wiązek

Rozmiar ogniska jest powiązany z rozbieżnością wiązki, czyli rozprzestrzenianiem się wiązki lasera w miarę jej oddalania się od punktu ogniskowego. Mniejsze rozmiary ognisk często odpowiadają rozbieżności dolnej wiązki, przyczyniając się do lepszej dokładności cięcia na dłuższych dystansach.

Optymalny rozmiar ogniska zależy od różnych czynników, w tym od ciętego materiału, jego grubości i pożądanej jakości cięcia. Operatorzy laserów często przeprowadzają testy i regulacje, aby znaleźć idealny rozmiar ogniska dla konkretnego zastosowania. Dodatkowo niektóre systemy cięcia laserowego umożliwiają dynamiczną kontrolę ostrości, umożliwiając operatorowi dostosowanie rozmiaru ogniska podczas procesu cięcia w celu uzyskania lepszych wyników.

Inne czynniki wpływające na wyniki cięcia laserem CO2

Rozmiar ogniska generatora lasera CO2 ma większy wpływ na wyniki cięcia, ale dodatkowo na jakość krawędzi przedmiotu obrabianego mają również pewien wpływ inne czynniki. Zrozumienie ich może lepiej poprawić jakość cięcia laserem CO2.

Właściwości materiału

Rodzaj ciętego materiału znacząco wpływa na jakość krawędzi. Różne materiały w różny sposób absorbują i odbijają energię lasera. Na przykład metale wymagają wyższych poziomów mocy ze względu na ich wysoki współczynnik odbicia, podczas gdy niemetale, takie jak tworzywa sztuczne i drewno, mogą wykazywać odmienne reakcje. Grubość materiału wpływa również na proces cięcia, przy czym grubsze materiały wymagają regulacji ustawień mocy i prędkości.

Moc lasera

Moc lasera jest podstawowym parametrem wpływającym na jakość krawędzi. Poziom mocy określa intensywność wiązki lasera, wpływając na głębokość penetracji materiału i ogólną jakość cięcia. W przypadku grubszych lub gęstszych materiałów często konieczne są wyższe poziomy mocy, ale nadmierna moc może prowadzić do przegrzania i niekorzystnie wpłynąć na jakość krawędzi.

Gazy wspomagające

Gazy wspomagające, takie jak tlen, azot lub powietrze, odgrywają znaczącą rolę w cięciu laserem CO2. Pomagają w usuwaniu stopionego materiału z obszaru cięcia i zapobiegają nadmiernemu gromadzeniu się ciepła. Wybór gazu wspomagającego zależy od ciętego materiału i może mieć wpływ na skład chemiczny ciętej krawędzi. Na przykład użycie tlenu w przypadku metali żelaznych może zwiększyć prędkość cięcia, ale może spowodować utlenienie krawędzi.

Parametry przetwarzania wstępnego i końcowego

Etapy obróbki wstępnej, takie jak czyszczenie materiału, przygotowanie powierzchni i odpowiednie mocowanie, mogą znacząco wpłynąć na jakość krawędzi. Dodatkowo można zastosować techniki obróbki końcowej, w tym gratowanie, szlifowanie lub powlekanie, aby poprawić wygląd i funkcjonalność produktu końcowego.

Podsumować

Cięcie laserem CO2 zrewolucjonizowało przemysł produkcyjny, zapewniając precyzyjną i wydajną metodę kształtowania szerokiej gamy materiałów. Uzyskanie wysokiej jakości krawędzi to złożona interakcja różnych czynników, w tym właściwości materiału, parametrów lasera, gazów pomocniczych itp. Wśród nich istotny wpływ na wyniki cięcia ma wielkość ogniska generatora lasera CO2. Zrozumienie i optymalizacja tych czynników może pomóc poprawić spójność i osiągnąć doskonałą jakość krawędzi w zastosowaniach cięcia laserem CO2.

Na Laser AccTeknie tylko zapewniamy użytkownikom maszyny wysokiej jakości, ale także zapewniamy użytkownikom szybką obsługę posprzedażną. Niezależnie od tego, czy chodzi o etapy instalacji po otrzymaniu maszyny, optymalizację techniczną, którą chcesz osiągnąć podczas użytkowania maszyny, czy też awarię maszyny, którą należy rozwiązać, zespół techniczny AccTek zapewni Ci bezpłatne wskazówki techniczne i rozwiązywanie problemów. Kiedy będziesz potrzebować pomocy, Acctek będzie Twoim wiernym towarzyszem.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe