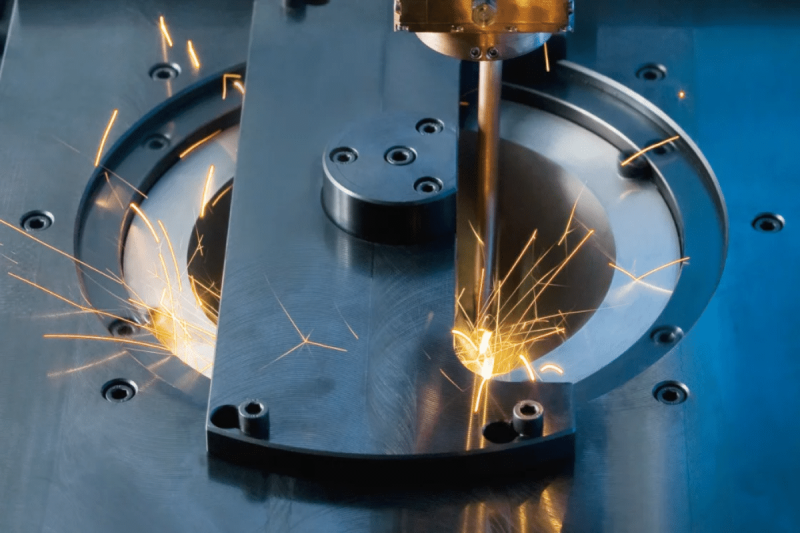

Dlaczego do spawania laserowego potrzebny jest gaz?

Ochrona miejsc spawania

Kontrola ciepła

Poprawiona jakość spoin

Chłodzenie gazu

Ochrona gazowa układów optycznych

Jakie gazy stosuje się w spawaniu laserowym?

Gaz ochronny

Gazy osłonowe, zwane czasami „gazami obojętnymi”, odgrywają ważną rolę w procesie spawania laserowego. W procesach spawania laserowego często wykorzystuje się gazy obojętne do ochrony jeziorka spawalniczego. Do powszechnie stosowanych gazów ochronnych w spawaniu laserowym zalicza się głównie argon i neon. Ich właściwości fizyczne i chemiczne są różne, więc ich wpływ na spoinę jest również inny.

- Argon: Argon jest jednym z najczęściej stosowanych gazów obojętnych. Posiada wysoki stopień jonizacji pod działaniem lasera, co nie sprzyja kontrolowaniu powstawania chmur plazmy, co będzie miało pewien wpływ na efektywne wykorzystanie laserów. Obojętny charakter argonu utrzymuje go z dala od procesu lutowania, a jednocześnie dobrze odprowadza ciepło, pomagając kontrolować temperaturę w obszarze lutowania.

- Neon: Neon jest często używany jako gaz obojętny, podobny do argonu i służy głównie do ochrony obszaru spawania przed tlenem i innymi zanieczyszczeniami w środowisku zewnętrznym. Należy pamiętać, że neon nie nadaje się do wszystkich zastosowań spawania laserowego. Stosowany jest głównie do niektórych specjalnych zadań spawalniczych, takich jak spawanie grubszych materiałów lub gdy wymagane są głębsze spoiny.

Gaz pomocniczy

Podczas procesu spawania laserowego, oprócz głównego gazu ochronnego, można stosować również gazy pomocnicze w celu poprawy wydajności i jakości spawania. Poniżej przedstawiono niektóre typowe gazy pomocnicze stosowane w spawaniu laserowym:

- Tlen: Tlen jest powszechnie stosowany jako gaz pomocniczy i może być stosowany w celu zwiększenia ciepła i głębokości spoiny podczas spawania. Dodanie tlenu może zwiększyć prędkość spawania i penetrację, ale należy to dokładnie kontrolować, aby uniknąć problemów z utlenianiem spowodowanych nadmiarem tlenu.

- Azot: Azot jest również często stosowany jako gaz pomocniczy w spawaniu laserowym. Energia jonizacji azotu jest umiarkowana, wyższa niż argonu i niższa niż wodoru. Stopień jonizacji jest zazwyczaj pod działaniem lasera. Może lepiej ograniczyć powstawanie chmur plazmy, zapewnić wyższą jakość spoin i wygląd oraz zmniejszyć wpływ tlenu na spoiny. Azot można również stosować do kontrolowania temperatury obszaru spawania i ograniczania tworzenia się pęcherzyków i porów.

- Mieszanka wodoru i wodoru: Wodór poprawia jakość spoin i zmniejsza powstawanie porowatości. W niektórych zastosowaniach specjalnych, takich jak spawanie stali nierdzewnej, stosuje się mieszaniny argonu i wodoru. Zawartość wodoru w mieszaninie typowo waha się od 2% do 15%.

- Hel: Hel jest zwykle używany do spawania laserowego dużej mocy, ponieważ ma niską przewodność cieplną i nie ulega łatwo jonizacji, co pozwala na płynne przejście lasera, a energia wiązki dociera do powierzchni przedmiotu obrabianego bez żadnych przeszkód. Sprzyja spawaniu z większą mocą. Hel można również stosować do poprawy jakości spoin i kontrolowania temperatur spawania. Jest to najskuteczniejszy gaz osłonowy stosowany w spawaniu laserowym, jednak jest stosunkowo drogi.

Gaz chłodzący

Gaz chłodzący jest często używany podczas spawania laserowego w celu kontrolowania temperatury obszaru spawania, zapobiegania przegrzaniu i utrzymania jakości spawania. Poniżej przedstawiono niektóre powszechnie stosowane gazy chłodzące:

- Woda: Woda jest powszechnym środkiem chłodzącym, często używanym do chłodzenia generatorów laserowych i systemów optycznych do spawania laserowego. Systemy chłodzenia wodą mogą pomóc w utrzymaniu stabilnej temperatury generatora lasera i elementów optycznych, aby zapewnić stabilność i wydajność wiązki laserowej.

- Gazy atmosferyczne: W niektórych procesach spawania laserowego do chłodzenia można stosować gazy atmosferyczne. Na przykład w układzie optycznym generatora laserowego otaczający gaz atmosferyczny może zapewnić efekt chłodzenia.

- Gazy obojętne: Gazy obojętne, takie jak argon i azot, można również stosować jako gazy chłodzące. Mają niższą przewodność cieplną i mogą być stosowane do kontrolowania temperatury obszaru spawania i zmniejszania strefy wpływu ciepła (HAZ).

- Ciekły azot: Ciekły azot to medium chłodzące o wyjątkowo niskiej temperaturze, które można stosować do spawania laserowego o bardzo dużej mocy. Zapewnia bardzo skuteczny efekt chłodzenia i zapewnia kontrolę temperatury w obszarze spawania.

Dobór gazu w różnych zastosowaniach

Rodzaj materiału spawalniczego

Różne materiały wymagają różnych kombinacji gazów. Ogólnie rzecz biorąc:

- W stali nierdzewnej zazwyczaj stosuje się argon lub mieszaninę argonu i wodoru.

- W aluminium i stopach aluminium często stosuje się czysty argon.

- Stopy tytanu często wykorzystują azot.

- Stale wysokowęglowe często wykorzystują tlen jako gaz pomocniczy.

Szybkość i penetracja spawania

Jakość spoiny

Kontrola porów i pęcherzyków

Kontrola strefy wpływu ciepła (HAZ)

Kwestie dotyczące sprzętu i kosztów

Podsumować

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.