Przegląd technologii cięcia laserowego

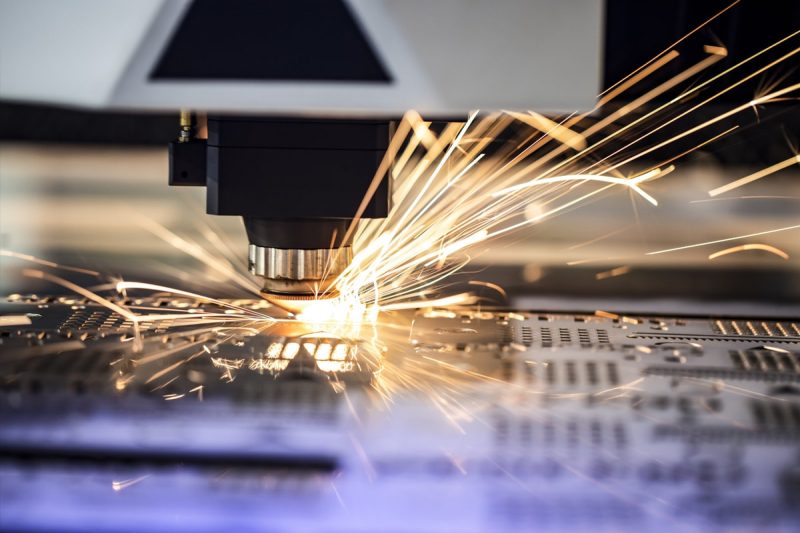

Jak działa cięcie laserowe

Rodzaje maszyn do cięcia laserowego

- Maszyny do cięcia laserem światłowodowym: Lasery światłowodowe wykorzystują włókna optyczne domieszkowane pierwiastkami ziem rzadkich w celu wzmocnienia wiązki laserowej, co czyni je szczególnie skutecznymi w cięciu metali. Lasery światłowodowe są idealne do cięcia materiałów odblaskowych, takich jak aluminium, miedź i mosiądz. Są energooszczędne i oferują szybsze prędkości cięcia metali o cienkiej i średniej grubości.

- Maszyny do cięcia laserem CO2:Lasery CO2 wykorzystują dwutlenek węgla jako medium laserowe, dzięki czemu doskonale nadają się do cięcia materiałów niemetalicznych, takich jak drewno, akryl, tkanina i tworzywa sztuczne. Są szeroko stosowane do grawerowania i cięcia w takich branżach jak oznakowanie, dekoracja i tekstylia ze względu na wysokiej jakości wykończenie krawędzi.

Zalety cięcia laserowego

Cięcie laserowe oferuje szereg korzyści, dzięki którym stało się preferowanym wyborem w wielu branżach:

- Precyzja i dokładność: Cięcie laserowe pozwala na uzyskanie drobnych szczegółów i zachowanie ścisłych tolerancji, co jest idealne do skomplikowanych projektów i precyzyjnych części.

- Wszechstronność: Cięcie laserowe jest kompatybilne z szeroką gamą materiałów, w tym metalami, niemetalami i materiałami kompozytowymi, sprawdzając się w wielu gałęziach przemysłu.

- Szybkość i wydajność: Cięcie laserowe umożliwia szybką obróbkę przy minimalnym czasie konfiguracji, dzięki czemu jest szybsze niż tradycyjne metody cięcia, szczególnie w środowiskach o dużej produkcji.

- Minimalna ilość odpadów: Cięcie laserowe minimalizuje ilość odpadów materiałowych dzięki skupionej wiązce i zoptymalizowanym ścieżkom cięcia, co przekłada się na oszczędność kosztów i mniejsze straty materiału.

- Wysokiej jakości wykończenie krawędzi: Cięcie laserowe często eliminuje potrzebę późniejszej obróbki, ponieważ zapewnia gładkie krawędzie bez zadziorów, co jest szczególnie ważne w zastosowaniach wymagających wyrafinowanej estetyki.

Materiały nadające się do cięcia laserowego

Metale

Stal węglowa

Stal węglowa jest jednym z najczęściej używanych materiałów do cięcia laserowego ze względu na swoją wytrzymałość, trwałość i dostępność. Zazwyczaj jest przetwarzany za pomocą laserów światłowodowych, które zapewniają szybkie i dokładne cięcia przy minimalnych zniekształceniach cieplnych. Cięcie laserowe umożliwia szybkie wytwarzanie złożonych kształtów z doskonałą jakością krawędzi.

- Zastosowania: Typowe zastosowania obejmują części samochodowe (takie jak ramy i panele), materiały budowlane, narzędzia, elementy maszyn i części konstrukcyjne.

- Zalety: Cięcie laserowe umożliwia precyzyjne cięcia, ostre krawędzie i szybką obróbkę. Stal węglowa może być cięta w szerokim zakresie grubości, od cienkich arkuszy po grube płyty, z wysoką powtarzalnością i dokładnością.

Stal nierdzewna

Stal nierdzewna oferuje wysoką wytrzymałość, odporność na korozję i atrakcyjne wizualnie wykończenie, co czyni go materiałem preferowanym w wielu branżach. Cięcie laserowe zapewnia precyzyjne cięcia z minimalnymi strefami wpływu ciepła, zachowując właściwości materiału. Tworzy czyste, gładkie krawędzie, które często nie wymagają obróbki końcowej, co czyni go odpowiednim do zastosowań dekoracyjnych, jak i funkcjonalnych.

- Zastosowania: sprzęt do przetwórstwa żywności, urządzenia medyczne, elementy architektoniczne, naczynia kuchenne, panele dekoracyjne i części samochodowe.

- Zalety: Cięcie laserowe zapewnia wysoką precyzję, doskonałą jakość krawędzi i możliwość cięcia skomplikowanych wzorów. Minimalizuje zniekształcenia termiczne, zachowując estetyczne i mechaniczne właściwości stali nierdzewnej.

Aluminium

Aluminium jest lekkim, wszechstronnym metalem stosowanym w różnych gałęziach przemysłu. Jego odblaskowa powierzchnia stanowi wyzwanie dla tradycyjnych metod cięcia, ale lasery światłowodowe sprawiają, że cięcie laserowe aluminium jest wydajne i precyzyjne. Właściwe ustawienia lasera i powłoki antyrefleksyjne są często stosowane w celu optymalizacji wydajności cięcia.

- Zastosowania: elementy lotnicze (np. panele samolotów), obudowy urządzeń elektronicznych, części samochodowe, artykuły dekoracyjne i oznakowania.

- Zalety: Szybkie cięcie, minimalne zniekształcenia i doskonałe wykończenie powierzchni, nawet w przypadku cienkich lub skomplikowanych projektów. Cięcie laserowe może obsługiwać arkusze aluminiowe o różnej grubości.

Miedź i mosiądz

Miedź I mosiądz są znane ze swojej wysokiej przewodności cieplnej i elektrycznej, a także odblaskowych powierzchni. Lasery światłowodowe są skuteczne w cięciu tych metali, ponieważ oferują precyzyjną kontrolę nad długością fali lasera i mocą wyjściową, minimalizując odbicia i zapewniając spójne cięcia.

- Zastosowania: elementy elektryczne (takie jak złącza i styki), armatura hydrauliczna, elementy dekoracyjne, projekty artystyczne.

- Wyzwania: Współczynnik odbicia światła tych metali wymaga starannej kontroli, aby zapobiec uszkodzeniu źródła lasera.

- Zalety: Cięcie laserowe pozwala na uzyskanie wysokiej precyzji i powtarzalności, dzięki czemu idealnie nadaje się do cięcia skomplikowanych kształtów i drobnych detali w zastosowaniach z miedzią i mosiądzem.

Tytan

Wysoki stosunek wytrzymałości do masy, odporność na korozję i odporność na ciepło sprawiają, że tytan jest materiałem o wysokiej wartości do specjalistycznych zastosowań. Cięcie laserowe to doskonały wybór do obróbki tytanu, zapewniający precyzyjne, czyste cięcia, które zachowują integralność i właściwości materiału.

- Zastosowania: części lotnicze (w tym elementy konstrukcyjne), implanty i urządzenia medyczne, sprzęt sportowy o wysokiej wydajności, urządzenia do przetwórstwa chemicznego.

- Zalety: Cięcie laserowe gwarantuje wysoką dokładność, minimalne uszkodzenia termiczne i czyste krawędzie, nawet w przypadku produkcji skomplikowanych kształtów.

Inne stopy

Cięcie laserowe jest powszechnie stosowane do obróbki innych stopów metali, w tym stopów niklu, superstopów i mieszanek niestandardowych wykorzystywanych w zastosowaniach przemysłowych i wysokowydajnych.

- Zastosowania: łopatki turbin, elementy urządzeń przemysłowych, narzędzia specjalistyczne i zastosowania w wysokich temperaturach.

- Zalety: Cięcie laserowe zapewnia precyzję, powtarzalność i możliwość cięcia skomplikowanych kształtów z zachowaniem wysokich tolerancji.

Niemetale

Drewno

Cięcie i grawerowanie laserowe drewna jest szeroko stosowane w zastosowaniach wymagających skomplikowanych wzorów i precyzyjnych cięć. Lasery CO2 są szczególnie skuteczne w obróbce różnych rodzajów drewno, w tym drewno miękkie, drewno twarde, sklejka, I MDF (płyta pilśniowa średniej gęstości).

- Zastosowania: meble na zamówienie, artykuły dekoracyjne, zabawki, modelarstwo i oznakowanie.

- Zalety: Cięcie laserowe umożliwia misterne detale, gładkie krawędzie i minimalne zwęglanie lub odbarwienia, gdy używane są zoptymalizowane ustawienia. Proces bezkontaktowy zapobiega również pękaniu lub uszkodzeniu drewna podczas cięcia.

Akryle i tworzywa sztuczne

Akryl i inne tworzywa sztuczne są popularnymi materiałami do cięcia laserowego ze względu na ich przejrzystość, elastyczność i gładkie wykończenie. Lasery CO2 zapewniają wysoką precyzję i mogą ciąć lub grawerować te materiały bez powodowania topienia się lub odkształcania.

- Zastosowania: oznakowanie, ekspozytory punktów sprzedaży, panele dekoracyjne, bariery ochronne i niestandardowe prototypy.

- Zalety: Cięcie laserowe zapewnia polerowane, gładkie krawędzie, eliminuje potrzebę wtórnego obróbki wykańczającej i pozwala na szczegółowe grawerowanie i wycinanie skomplikowanych wzorów.

Skóra

Cięcie laserowe jest szeroko stosowane do cięcia i grawerowania skóry, zapewniając precyzyjne kształty i wzory bez powodowania strzępienia lub zniekształceń. Lasery CO2 są szczególnie skuteczne w tym celu, umożliwiając wysoką personalizację i artystyczne projekty.

- Zastosowania: torby, portfele, paski, buty i akcesoria na zamówienie.

- Zalety: Cięcie laserowe zapewnia precyzję, ostre cięcia i misterne detale. Oferuje wysoką powtarzalność i stałą jakość, co jest szczególnie ważne w przypadku produkcji na dużą skalę.

Papier i tektura

Cięcie laserowe to doskonała metoda tworzenia szczegółowych projektów i niestandardowych kształtów w produktach papierowych i tekturowych. Zapewnia precyzyjne cięcia bez konieczności stosowania mechanicznych narzędzi tnących, co czyni je idealnym rozwiązaniem do projektów kreatywnych i komercyjnych.

- Zastosowania: kartki okolicznościowe, prototypy opakowań, szablony, projekty artystyczne i materiały promocyjne.

- Zalety: Cięcie laserowe pozwala na szybką produkcję z dużą dokładnością, czystymi krawędziami i możliwością łatwego tworzenia złożonych wzorów.

Tkaniny i tekstylia

Cięcie laserowe tkanin i tekstyliów stało się popularne w branży modowej, tapicerskiej i tekstyliów przemysłowych ze względu na precyzję i bezkontaktowy proces. Laser zapewnia czyste cięcia, które zapobiegają strzępieniu i zniekształceniom.

- Zastosowania: odzież, haft, tapicerka, tekstylia techniczne i tkaniny przemysłowe.

- Zalety: Cięcie laserowe umożliwia uzyskanie precyzyjnych i powtarzalnych kształtów, ogranicza ilość odpadów materiałowych oraz umożliwia tworzenie szczegółowych wzorów i złożonych projektów.

Guma

Cięcie laserowe jest często stosowane w przypadku elementów gumowych, zapewniając precyzyjne, spójne kształty bez deformacji lub zużycia narzędzi. Metoda cięcia bezkontaktowego minimalizuje również ryzyko uszkodzenia materiału.

- Zastosowania: uszczelki, uszczelnienia, artykuły promocyjne, maty i elementy przemysłowe.

- Zalety: Cięcie laserowe gwarantuje wysoką dokładność, stałą jakość i możliwość tworzenia skomplikowanych wzorów bez wpływu na integralność materiału.

Materiały kompozytowe

Materiały kompozytowe, takie jak te stosowane w przemyśle lotniczym i kosmicznym, mogą być trudne do cięcia za pomocą tradycyjnych narzędzi. Cięcie laserowe oferuje precyzyjne i wydajne rozwiązanie, umożliwiając cięcie złożonych kształtów z dużą dokładnością.

- Zastosowania: części lotnicze, podzespoły samochodowe, panele przemysłowe i niestandardowe prototypy.

- Zalety: Cięcie laserowe umożliwia obróbkę skomplikowanych geometrii i zapewnia wysoką precyzję nawet w przypadku wymagających struktur kompozytowych.

Ograniczenia i uwagi dotyczące cięcia laserowego

Materiały nie nadające się do cięcia laserowego

Pomimo wszechstronności cięcia laserowego, niektóre materiały nie nadają się do tego procesu ze względu na zagrożenia dla bezpieczeństwa, emisję substancji toksycznych lub ograniczenia kompatybilności laserowej.

- PCW (Polichlorek winylu): Cięcie PVC nie jest zalecane przy użyciu technologii laserowej ze względu na uwalnianie toksycznego gazu chlorowego, który jest szkodliwy zarówno dla maszyny, jak i operatora. Gaz ten może powodować korozję sprzętu laserowego i zagrażać bezpieczeństwu w miejscu pracy.

- Politetrafluoroetylen (PTFE): znany również jako teflon, PTFE emituje toksyczne opary po wystawieniu na działanie wysokiej temperatury. Cięcie laserowe tego materiału może prowadzić do poważnych zagrożeń dla zdrowia i uszkodzeń sprzętu, co czyni go nieodpowiednim do zastosowań laserowych.

- Poliwęglan (dla grubości powyżej 1 mm): Podczas gdy cienki poliwęglan można grawerować, cięcie grubszego poliwęglanu może powodować topienie i powstawanie szorstkich krawędzi ze względu na niską temperaturę topnienia i tendencję do odbarwiania. Ponadto cięcie laserowe grubszego poliwęglanu uwalnia niebezpieczne opary.

- Włókno szklane: Włókno szklane składa się zarówno ze szkła, jak i żywicy, które mogą powodować poważne zagrożenia dla zdrowia po odparowaniu. Składnik żywiczny uwalnia toksyczne opary, podczas gdy składnik szklany uszkadza optykę lasera, co czyni go nieodpowiednim do cięcia laserowego.

- Niektóre metale o wysokiej refleksyjności (dla określonych typów laserów): Niektóre metale o wysokiej refleksyjności, takie jak niektóre gatunki miedzi i aluminium, mogą stanowić wyzwanie dla cięcia laserowego, szczególnie przy użyciu CO2. Odblaskowa natura tych materiałów może przekierować wiązkę lasera z powrotem do maszyny, potencjalnie uszkadzając jej komponenty. Lasery światłowodowe z technologią antyrefleksyjną są ogólnie bardziej odpowiednie do cięcia metali odblaskowych.

Względy bezpieczeństwa

Cięcie laserowe wymaga przestrzegania protokołów bezpieczeństwa, aby chronić operatorów i sprzęt przed zagrożeniami związanymi z laserami dużej mocy, oparami i produktami ubocznymi materiałów.

- Wentylacja i odciąg oparów: Cięcie laserowe często generuje opary, opary i dym, szczególnie podczas cięcia tworzyw sztucznych, gumy i innych materiałów organicznych. Emisje te mogą być toksyczne lub drażniące dla operatorów, dlatego odpowiednie systemy wentylacji i odciągu oparów są niezbędne do utrzymania jakości powietrza i zmniejszenia ryzyka dla zdrowia.

- Okulary ochronne: Cięcie laserowe wytwarza światło o wysokiej intensywności, które może być szkodliwe dla oczu. Operatorzy powinni nosić okulary ochronne przeznaczone do konkretnej długości fali lasera, aby zapobiec urazom oczu.

- Zarządzanie ryzykiem pożaru: Cięcie laserowe generuje wysokie ciepło, co stwarza ryzyko pożaru, szczególnie podczas cięcia materiałów łatwopalnych, takich jak drewno, tkanina i papier. Środki bezpieczeństwa przeciwpożarowego, takie jak systemy gaszenia pożaru i gaśnice, powinny być łatwo dostępne. Ciągły monitoring obszaru cięcia może pomóc złagodzić ryzyko pożaru.

- Osłony bezpieczeństwa maszyn: Nowoczesne maszyny do cięcia laserowego często są wyposażone w osłony bezpieczeństwa, aby ograniczyć wiązkę lasera, zapobiegając przypadkowemu narażeniu i poprawiając bezpieczeństwo operatora. Zapewnienie, że osłony są nienaruszone i działają prawidłowo, jest niezbędne.

- Niebezpieczne produkty uboczne: Niektóre materiały, takie jak PVC i poliwęglan, emitują toksyczne opary podczas cięcia laserowego. Cięcie tych materiałów może być niebezpieczne dla zdrowia i należy go unikać lub przeprowadzać wyłącznie przy użyciu odpowiednich systemów odciągu oparów i filtracji.

Ograniczenia grubości materiału

Grubość ciętego materiału ma bezpośredni wpływ na wydajność, jakość i efektywność cięcia laserowego. Moc wyjściowa i typ lasera, a także właściwości materiału, wpływają na maksymalną grubość, która może być skutecznie cięta.

- Moc lasera i kompatybilność materiałów: Każda maszyna do cięcia laserowego ma określoną moc znamionową, która określa grubość, jaką może ciąć. Lasery o większej mocy (takie jak 10 kW lub więcej) mogą ciąć grubsze materiały, ale często wiąże się to z wolniejszymi prędkościami cięcia i zwiększonym zużyciem energii. Na przykład lasery światłowodowe lepiej nadają się do grubych metali, podczas gdy lasery CO2 najlepiej sprawdzają się w przypadku cienkich i średniej grubości materiałów niemetalicznych.

- Limity grubości metalu: W przypadku metali, takich jak stal węglowa i stal nierdzewna, lasery światłowodowe mogą obsługiwać znaczne grubości, do 25-30 mm lub więcej w zastosowaniach przemysłowych. Jednak przekroczenie optymalnego limitu grubości maszyny może prowadzić do chropowatości krawędzi, zadziorów i zmniejszenia precyzji, co wpływa na jakość cięcia.

- Limity grubości materiałów niemetalicznych: W przypadku materiałów takich jak drewno, akryl i plastik lasery CO2 zazwyczaj zapewniają doskonałe rezultaty do średnich grubości. Cięcie grubszych materiałów niemetalicznych może skutkować zwęglaniem, topnieniem i wolniejszą prędkością cięcia. Na przykład grubszy akryl może się stopić lub odbarwić podczas cięcia laserami CO2 o niższej mocy.

- Wpływ na jakość cięcia: Wraz ze wzrostem grubości materiału utrzymanie wysokiej jakości krawędzi staje się wyzwaniem. Grubsze materiały częściej mają strefy wpływu ciepła, co skutkuje grubszymi, mniej precyzyjnymi cięciami. Niezbędne jest wybranie prawidłowej mocy lasera i ustawień, aby uzyskać optymalną jakość cięcia, jednocześnie minimalizując marnotrawstwo materiału i zużycie maszyny.

Czynniki wpływające na jakość cięcia laserowego

Właściwości materiału

Właściwości ciętego materiału odgrywają znaczącą rolę w określaniu jakości cięcia laserowego. Różne materiały reagują inaczej na energię lasera, a ich unikalne właściwości mogą wpływać na proces cięcia.

- Typ materiału: Metale i niemetale reagują inaczej na cięcie laserowe. Na przykład lasery światłowodowe są skuteczniejsze w przypadku metali, takich jak stal węglowa, stal nierdzewna, aluminium i miedź, ze względu na ich wysokie wskaźniki absorpcji energii, podczas gdy lasery CO₂ dobrze sprawdzają się w przypadku niemetali, takich jak drewno, akryl i tkaniny. Zrozumienie kompatybilności między typem lasera a materiałem ma kluczowe znaczenie dla uzyskania wysokiej jakości cięć.

- Grubość: Grubość materiału znacząco wpływa na jakość cięcia laserowego. Grubsze materiały wymagają zazwyczaj większej mocy lasera, aby uzyskać czyste cięcie. Jednak wraz ze wzrostem grubości utrzymanie ostrych krawędzi i precyzyjnych cięć staje się trudne ze względu na zwiększone strefy wpływu ciepła, wolniejsze prędkości cięcia i możliwą chropowatość krawędzi. Optymalizacja mocy i prędkości lasera dla określonych grubości jest niezbędna, aby zminimalizować te problemy.

- Odblaskowość: Materiały o wysokiej refleksyjności, takie jak aluminium, miedź i mosiądz, mogą odbijać wiązkę lasera, co potencjalnie uszkadza optykę lasera i zmniejsza wydajność cięcia. Aby skutecznie obsługiwać materiały odblaskowe, często konieczne są specjalne środki, takie jak dostosowanie ustawień lasera i stosowanie powłok antyrefleksyjnych.

- Przewodność cieplna: Materiały o wysokiej przewodności cieplnej, takie jak miedź i aluminium, szybko rozpraszają ciepło, co może prowadzić do wolniejszych prędkości cięcia i nierównych krawędzi. Skuteczna kontrola lasera i zoptymalizowane parametry cięcia są wymagane, aby przeciwdziałać rozpraszaniu ciepła i uzyskać czyste cięcia.

- Stan powierzchni: Wykończenie powierzchni i czystość mogą mieć wpływ na jakość cięcia laserowego. Na przykład rdza, brud lub olej na powierzchni metali mogą prowadzić do nierównego cięcia i słabej jakości krawędzi. Prawidłowe przygotowanie i czyszczenie materiału przed cięciem może znacznie poprawić jakość wyników.

Parametry lasera

Parametry samego lasera, takie jak moc, częstotliwość i jakość wiązki, odgrywają kluczową rolę w określaniu jakości cięcia.

- Moc lasera: Moc wyjściowa lasera musi być dostosowana do rodzaju i grubości materiału. Wysokie poziomy mocy mogą być potrzebne do cięcia grubych metali, ale zbyt duża moc może powodować zwęglanie, szorstkie krawędzie i nadmierne strefy wpływu ciepła w cieńszych materiałach. Zrównoważona moc zapewnia precyzyjne cięcia bez uszczerbku dla jakości krawędzi.

- Jakość wiązki: Jakość wiązki laserowej, często określana jako tryb wiązki lub współczynnik M2, wpływa na to, jak precyzyjnie laser może skupić się na określonym punkcie. Wysokiej jakości wiązka wytwarza cieńszą, bardziej skoncentrowaną plamkę laserową, co skutkuje czystszymi cięciami i bardziej skomplikowanymi szczegółami. Słaba jakość wiązki może prowadzić do szerszych szerokości szczeliny i bardziej szorstkich krawędzi.

- Ustawienia częstotliwości i impulsów: W przypadku laserów impulsowych dostosowanie częstotliwości i czasu trwania impulsu może mieć wpływ na proces cięcia. Wyższe częstotliwości można stosować do drobnych, szczegółowych cięć, podczas gdy niższe częstotliwości są lepiej dostosowane do grubszych cięć, które wymagają głębszej penetracji. Optymalizacja tych ustawień dla konkretnego materiału jest niezbędna do uzyskania pożądanej jakości cięcia i zminimalizowania defektów.

- Rodzaj i ciśnienie gazu wspomagającego: Gazy wspomagające, takie jak tlen, azot lub sprężone powietrze, są używane podczas cięcia laserowego w celu usunięcia stopionego materiału z obszaru cięcia, schłodzenia obrabianego przedmiotu i zapobiegania utlenianiu. Rodzaj gazu i jego ciśnienie wpływają na jakość krawędzi i prędkość cięcia. Na przykład tlen tworzy reaktywne cięcie, które zwiększa prędkość, ale może pozostawić utlenioną krawędź, podczas gdy azot zapewnia czyste, nieutlenioną krawędź, idealną do stali nierdzewnej.

Prędkość cięcia i skupienie

Prędkość, z jaką laser przesuwa się po materiale, oraz precyzja jego ogniskowania to kluczowe czynniki wpływające na jakość cięcia.

- Prędkość cięcia: Prędkość cięcia musi być starannie dobrana do rodzaju i grubości materiału. Cięcie zbyt szybkie może skutkować niekompletnymi cięciami, szorstkimi krawędziami i niską jakością. Z drugiej strony, cięcie zbyt wolne może prowadzić do nadmiernego nagromadzenia ciepła, powodując odkształcenie materiału, zwiększone zadziory i szersze strefy oddziaływania ciepła. Znalezienie optymalnej prędkości cięcia zapewnia gładkie, precyzyjne cięcia i wysoką wydajność.

- Pozycja ogniska: Ognisko wiązki laserowej musi być dokładnie ustawione względem powierzchni materiału, aby uzyskać optymalną jakość cięcia. Pozycja ogniska wpływa na koncentrację energii w punkcie cięcia, wpływając na szerokość szczeliny i jakość krawędzi. Prawidłowo skupione wiązki wytwarzają wąskie cięcia z minimalnymi strefami wpływu ciepła, podczas gdy nieprawidłowe ogniskowanie może prowadzić do nierównych krawędzi, zmniejszonej precyzji i niskiej jakości cięć. Możliwości automatycznego ogniskowania w nowoczesnych maszynach laserowych zwiększają dokładność cięcia poprzez dynamiczną regulację ogniskowania w oparciu o grubość materiału i stan powierzchni.

- Szerokość nacięcia: Szerokość cięcia, znana jako nacięcie, zależy od ogniska lasera i właściwości materiału. Uzyskanie wąskiego nacięcia zwiększa precyzję i zmniejsza ilość odpadów materiałowych. Utrzymanie stałego ogniskowania i optymalizacja parametrów lasera są kluczowe dla uzyskania jednolitych szerokości nacięć na wszystkich cięciach.

Wybór właściwej maszyny do cięcia laserowego

Typ materiału i kompatybilność

Różne maszyny do cięcia laserowego są zoptymalizowane pod kątem konkretnych typów materiałów, dlatego kluczowe jest poznanie materiałów, które zamierzasz ciąć. Istnieją dwa główne typy maszyn do cięcia laserowego, z których każda jest dostosowana do konkretnych cech materiału:

- Maszyny do cięcia laserem światłowodowym: Lasery światłowodowe są idealne do cięcia metali ze względu na wysoką gęstość energii i wydajność. Są dobrze przystosowane do cięcia metali odblaskowych, takich jak aluminium, miedź i mosiądz, a także innych metali, takich jak stal węglowa, stal nierdzewna i tytan. Lasery światłowodowe oferują również doskonałą precyzję i prędkość cięcia, co czyni je najlepszym wyborem dla branż takich jak motoryzacja, lotnictwo i obróbka metali.

- Maszyny do cięcia laserem CO2: Lasery CO2 są wysoce skuteczne w przypadku materiałów niemetalowych, takich jak drewno, akryl, skóra, tkanina, guma i papier. Lasery te są powszechnie stosowane w takich branżach jak oznakowanie, obróbka drewna, tekstylia i opakowania. Lasery CO2 mogą również ciąć cienkie metale, ale najlepiej nadają się do zastosowań wymagających precyzyjnych, czystych cięć na materiałach niemetalowych.

Grubość materiału i wymagania dotyczące mocy lasera

Grubość ciętego materiału ma bezpośredni wpływ na zapotrzebowanie mocy maszyny do cięcia laserowego. Grubsze materiały wymagają większej mocy, aby uzyskać czyste i wydajne cięcia, podczas gdy cieńsze materiały korzystają z niższych ustawień mocy dla precyzji i kontroli.

- Wysoka moc dla grubych metali: Do cięcia grubych metali (np. 10 mm lub więcej) zaleca się laser światłowodowy o wysokiej mocy wyjściowej, np. 3 kW lub wyższej. Ten poziom mocy zapewnia, że laser może całkowicie przeniknąć materiał i uzyskać czystą krawędź bez stref nadmiernego wpływu ciepła.

- Średnia moc dla cienkich i średnich materiałów: Lasery średniej mocy (1-2 kW) są skuteczne w cięciu metali i niemetali o cienkiej i średniej grubości. Ten zakres mocy jest wszechstronny i powszechnie stosowany w zastosowaniach w obróbce metali, reklamie i dobrach konsumpcyjnych.

- Niska moc dla cienkich i wrażliwych materiałów: Lasery o niższej mocy są idealne do cienkich materiałów, takich jak papier, tkanina i niektóre tworzywa sztuczne. Zapobiegają przypalaniu lub odkształcaniu, szczególnie w materiałach wrażliwych na ciepło. Lasery CO2 z regulowanymi ustawieniami mocy są dobrze przystosowane do tych zastosowań, oferując elastyczność w przypadku delikatnych i skomplikowanych projektów.

Wymagania dotyczące precyzji i szczegółowości

Maszyny do cięcia laserowego różnią się pod względem zdolności do wytwarzania skomplikowanych detali i drobnych cięć. Jeśli aplikacja wymaga wysokiej precyzji i skomplikowanych wzorów, jakość wiązki, dokładność systemu sterowania i precyzja ogniskowania stają się czynnikami krytycznymi.

- Wysoka precyzja dla złożonych projektów: Lasery światłowodowe zapewniają wysoką precyzję, dzięki czemu idealnie nadają się do zastosowań wymagających złożonych kształtów i skomplikowanych szczegółów. Branże takie jak elektronika, produkcja urządzeń medycznych i jubilerstwo korzystają z maszyn do cięcia laserowego z precyzyjnym ogniskowaniem i stabilnymi systemami sterowania.

- Umiarkowana precyzja dla podstawowych kształtów i dużych cięć: W przypadku zastosowań, które nie wymagają ekstremalnej precyzji, takich jak ogólna obróbka metali, budownictwo lub oznakowanie, standardowy laser CO2 lub światłowodowy o umiarkowanej precyzji jest często wystarczający. Te maszyny są wydajne w przypadku prostych cięć i większych części, gdzie ekstremalne szczegóły nie są tak krytyczne.

Prędkość i wolumen produkcji

Wymagana prędkość cięcia i wolumen produkcji również będą miały wpływ na wybór maszyny. Niektóre maszyny do cięcia laserowego są zoptymalizowane pod kątem produkcji o dużej prędkości, podczas gdy inne koncentrują się na precyzji przy niższych prędkościach.

- Produkcja o dużej prędkości: Lasery światłowodowe są znane ze swojej wydajności o dużej prędkości w przypadku metali, co pozwala na szybsze czasy produkcji w takich branżach jak motoryzacja i lotnictwo. Ta przewaga prędkości pomaga utrzymać wydajność i jest niezbędna w środowiskach produkcji wielkoseryjnej.

- Umiarkowana prędkość do szczegółowej pracy: Lasery CO2 mogą działać z mniejszą prędkością w porównaniu do laserów światłowodowych, szczególnie podczas cięcia metali. Jednak w przypadku szczegółowej pracy na niemetalach lasery CO2 oferują doskonałą równowagę między prędkością a precyzją.

Funkcje maszyny i opcje personalizacji

Zaawansowane funkcje i opcje dostosowywania zwiększają adaptowalność i wydajność maszyny do cięcia laserowego w określonych zastosowaniach. Wybierając maszynę do cięcia laserowego, weź pod uwagę następujące funkcje w zależności od swoich potrzeb:

- Autofokus i regulowana wysokość stołu: Maszyny z funkcją autofokusa i regulowaną wysokością stołu umożliwiają precyzyjne regulacje podczas cięcia materiałów o różnej grubości. Autofokus optymalizuje położenie lasera, zapewniając czyste, wyraźne cięcie, a regulacja wysokości stołu umożliwia dostosowanie do materiałów o różnych rozmiarach.

- Oś obrotowa i podwójne stoły robocze: Dla użytkowników, którzy muszą ciąć materiały cylindryczne lub rurowe, opcja osi obrotowej jest korzystna. Podwójne stoły robocze zwiększają również wydajność, umożliwiając ładowanie lub rozładowywanie jednego przedmiotu obrabianego, podczas gdy inny jest cięty.

- Odciąg oparów i obudowy bezpieczeństwa: Wysokiej jakości systemy odciągu oparów i obudowy bezpieczeństwa są niezbędne do utrzymania bezpiecznego środowiska pracy, zwłaszcza podczas cięcia materiałów, które uwalniają toksyczne opary. Maszyny z wbudowanymi systemami odciągu redukują zanieczyszczenia w powietrzu i chronią operatorów przed narażeniem na działanie lasera.

- Oprogramowanie i systemy sterowania: Maszyny do cięcia laserowego są zazwyczaj sterowane przez oprogramowanie CNC, co umożliwia precyzyjną kontrolę ścieżki cięcia, prędkości i mocy. Zaawansowane funkcje oprogramowania obejmują rozpoznawanie wzorców, automatyczne zagnieżdżanie i monitorowanie w czasie rzeczywistym, co może zwiększyć wydajność i zmniejszyć marnotrawstwo materiałów.

Rozważania dotyczące budżetu i kosztów

Maszyny do cięcia laserowego mają różne ceny, na które wpływają takie czynniki jak moc wyjściowa, typ maszyny i dodatkowe funkcje. Ważne jest, aby rozważyć początkowe koszty w porównaniu z długoterminową produktywnością i ROI.

- Maszyny podstawowe: Maszyny podstawowe o mniejszej mocy i mniejszej liczbie funkcji są odpowiednie dla małych firm i hobbystów pracujących z cienkimi materiałami. Te maszyny często oferują podstawowe funkcje w przystępnej cenie, co czyni je dostępną opcją dla osób o skromnych wymaganiach.

- Maszyny średniej klasy: Średniej klasy lasery tnące o umiarkowanej mocy i podstawowych funkcjach nadają się do małych i średnich przedsiębiorstw oraz branż, które potrzebują niezawodnych, wszechstronnych maszyn bez najwyższych specyfikacji. Maszyny te równoważą wydajność i koszt, co czyni je dobrym wyborem dla firm o umiarkowanych potrzebach produkcyjnych.

- Maszyny przemysłowe klasy high-end: Maszyny o dużej mocy i bogatej funkcjonalności są przeznaczone do operacji na dużą skalę wymagających szybkiego, precyzyjnego cięcia różnych materiałów. Chociaż maszyny te wiążą się z wyższymi początkowymi kosztami, często oferują szybsze przetwarzanie, zwiększoną produktywność i długoterminową trwałość, co uzasadnia inwestycję w środowiskach o dużym zapotrzebowaniu.

Streszczenie

Uzyskaj rozwiązania w zakresie cięcia laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.