Jakie są najczęstsze problemy z urządzeniami czyszczącymi laserowymi?

Jako zaawansowany sprzęt do czyszczenia bezkontaktowego, maszyna czyszcząca laserowa usuwa zanieczyszczenia z powierzchni podłoża za pomocą wiązek laserowych o wysokiej energii. Jest szeroko stosowana w przemysłowym usuwaniu rdzy, usuwaniu powłok, czyszczeniu form i ochronie zabytków kultury. W porównaniu z tradycyjnymi metodami czyszczenia, technologia czyszczenia laserowego stopniowo stała się preferowaną metodą czyszczenia w wielu branżach ze względu na swoje zalety, takie jak wysoka wydajność, ochrona środowiska i niskie uszkodzenia podłoża.

Jednakże, laserowe maszyny czyszczące nadal napotykają pewne typowe problemy w rzeczywistej eksploatacji, takie jak niewystarczająca wydajność czyszczenia, uszkodzenia termiczne podłoży, wysokie koszty operacyjne, zagrożenia bezpieczeństwa i ograniczona kompatybilność materiałów. Problemy te mogą mieć wpływ na efekt czyszczenia i długoterminowe użytkowanie sprzętu, dlatego bardzo ważne jest, aby mieć głębokie zrozumienie tych problemów i prawidłowo je rozwiązać.

Spis treści

Przegląd technologii czyszczenia laserowego

Czyszczenie laserowe to nowoczesna, nieniszcząca technologia czyszczenia, która wykorzystuje wiązkę lasera o wysokiej energii do działania na powierzchnię materiału, aby szybko odparować, rozłożyć lub odkleić zanieczyszczenia, warstwy tlenków lub inne niepożądane elementy bez powodowania fizycznego zużycia podłoża. Technologia ta zyskała powszechną uwagę w ciągu ostatnich kilku lat i stopniowo była stosowana w wielu dziedzinach, takich jak produkcja przemysłowa, konserwacja samochodów, lotnictwo i kosmonautyka, budowa statków i ochrona zabytków kultury. Stała się preferowaną metodą czyszczenia w wielu branżach ze względu na swoje precyzyjne i przyjazne dla środowiska cechy.

Jak działa czyszczenie laserowe

Podstawową zasadą czyszczenia laserowego jest użycie wiązki laserowej o wysokiej intensywności, aby skupić się na czyszczonej powierzchni, powodując, że zanieczyszczenia pochłaniają energię świetlną i szybko się rozszerzają, odparowują lub rozkładają, a następnie usuwają je za pomocą siły fizycznej i energii cieplnej. Konkretny proces obejmuje dwa główne kroki:

- Proces działania lasera: wiązka lasera skupia się na powierzchni zanieczyszczenia o ekstremalnie wysokiej gęstości energii, a temperatura powierzchni zanieczyszczenia gwałtownie wzrasta, powodując rozszerzenie się lub odparowanie cząsteczek zanieczyszczenia. Podłoże pochłania mniej energii lasera i utrzymuje niższą temperaturę, unikając nadmiernych efektów termicznych.

- Natychmiastowe złuszczanie: Podgrzany zanieczyszczenie jest złuszczane z podłoża w wyniku szybkiego rozszerzania, tworząc drobne cząsteczki, gaz lub plazmę. Zazwyczaj jest ono łączone z urządzeniem do oddzielania dymu, aby zapobiec przedostawaniu się tych odparowanych produktów i cząsteczek do powietrza.

Zalety technologii czyszczenia laserowego

W porównaniu z tradycyjnymi metodami czyszczenia mechanicznego, chemicznego i ultradźwiękowego, czyszczenie laserowe ma szereg istotnych zalet:

- Bezkontaktowość: Czyszczenie laserowe nie wymaga kontaktu z powierzchnią materiału, co pozwala uniknąć tarcia i zużycia, dzięki czemu nadaje się do czyszczenia części wymagających dużej precyzji oraz materiałów wrażliwych na ciepło.

- Ochrona środowiska: Czyszczenie laserowe nie wymaga stosowania rozpuszczalników chemicznych, odpadami są niewielkie ilości cząsteczek i gazów, a wytwarzane zanieczyszczenia mają mniejszy negatywny wpływ na środowisko.

- Wysoka precyzja i sterowalność: Laser może dokładnie kontrolować energię, długość fali i czas trwania impulsu, co umożliwia precyzyjną obróbkę i czyszczenie na poziomie mikronów, zapobiegając uszkodzeniu powierzchni podłoża.

- Szeroki zakres zastosowania w różnych materiałach: Czyszczenie laserowe można stosować w przypadku różnych materiałów, takich jak metale, ceramika, guma, szkło itp., charakteryzujących się szerokim zakresem uniwersalności.

Typowe zastosowania czyszczenia laserowego

Czyszczenie laserowe ma szerokie zastosowanie, obejmujące wiele dziedzin:

- Usuwanie rdzy w przemyśle: Czyszczenie laserowe pozwala skutecznie usuwać warstwy tlenków, rdzę itp. z powierzchni metalowych i jest szczególnie przydatne do usuwania rdzy z precyzyjnych części i dużych konstrukcji.

- Usuwanie powłok: Stosowane w celu usunięcia farby, powłok itp. z powierzchni metalowych, powszechnie stosowane w przemyśle motoryzacyjnym i lotniczym.

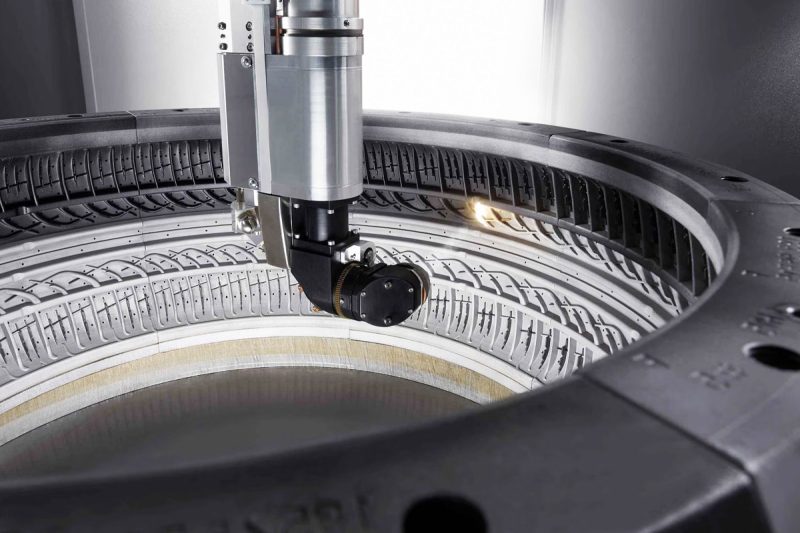

- Czyszczenie form: Czyszczenie laserowe pozwala na dokładne usuwanie pozostałości z powierzchni form plastikowych i gumowych, zmniejsza straty w formie i poprawia jakość produktu.

- Ochrona zabytków kultury: Technologia czyszczenia laserowego może być stosowana do usuwania brudu i warstw tlenków z zabytków kultury, rzeźb kamiennych i innych dzieł sztuki, a także do ich naprawy i ochrony bez uszkadzania.

Typowe problemy maszyn czyszczących laserowo

Jako nowy rodzaj przemysłowej metody czyszczenia, czyszczenie laserowe jest szeroko stosowane w wielu dziedzinach. Jednak w praktyce nadal występują pewne typowe problemy pod względem skuteczności czyszczenia sprzętu, ochrony podłoża, kosztów eksploatacji, bezpieczeństwa i zgodności materiałów. Problemy te nie tylko wpływają na skuteczność czyszczenia, ale mogą również prowadzić do wzrostu kosztów eksploatacji sprzętu lub zagrożeń bezpieczeństwa. Dlatego też, aby poprawić wydajność czyszczenia i żywotność sprzętu, bardzo ważne jest zrozumienie przyczyn tych problemów i podjęcie odpowiednich środków zaradczych.

Niewystarczająca wydajność czyszczenia

Niewystarczająca wydajność czyszczenia jest jednym z najczęstszych problemów w czyszczeniu laserowym, który zwykle objawia się wolną prędkością czyszczenia, dużą ilością pozostałości na powierzchni po czyszczeniu lub nierównomiernym czyszczeniem. Przyczyny tego problemu obejmują:

- Nieprawidłowe parametry lasera: Podstawowe parametry czyszczenia laserowego, takie jak energia impulsu, długość fali, czas trwania impulsu i średnica wiązki, będą miały bezpośredni wpływ na efekt czyszczenia. Jeśli energia impulsu jest zbyt niska, gęstość energii lasera nie jest wystarczająca, aby skutecznie usunąć zanieczyszczenia, co skutkuje niepełnym czyszczeniem. Jeśli energia impulsu jest zbyt wysoka, chociaż zanieczyszczenia można usunąć, może to również spowodować uszkodzenie podłoża, szczególnie w przypadku bardziej kruchych materiałów.

- Problemy z jakością wiązki: Jakość wiązki lasera ma bezpośredni wpływ na wydajność i jakość czyszczenia. Nierównomierne wiązki lub niestabilne ogniskowanie spowodują, że energia lasera nie będzie mogła skupić się na zanieczyszczeniach, co zmniejszy efekt czyszczenia. Ponadto niespójność profilu wiązki sprawi, że obszar czyszczenia będzie nierówny, co spowoduje, że niektóre obszary zostaną nadmiernie lub niedostatecznie oczyszczone.

- Typ zanieczyszczenia powierzchni: Różne rodzaje zanieczyszczeń mają różne wskaźniki absorpcji dla laserów. Na przykład występują duże różnice w wskaźnikach absorpcji warstw tlenków metali, smarów, warstw farby itp. Niektóre zanieczyszczenia łatwiej odparowują pod wpływem laserów o wysokiej energii, podczas gdy inne wymagają określonych parametrów w celu poprawy skuteczności czyszczenia. Wybór odpowiedniej kombinacji parametrów lasera ma kluczowe znaczenie w przypadku różnych zanieczyszczeń.

Uszkodzenie termiczne podłoża

Ponieważ czyszczenie laserowe wykorzystuje wiązkę lasera o dużej energii do oddziaływania na powierzchnię materiału, nieprawidłowa obsługa może spowodować uszkodzenie termiczne powierzchni podłoża:

- Topienie lub deformacja powierzchni: Gdy moc lasera jest ustawiona zbyt wysoko lub czas czyszczenia jest zbyt długi, temperatura powierzchni materiału gwałtownie wzrośnie, co może spowodować stopienie lub odkształcenie warstwy powierzchniowej, szczególnie w przypadku materiałów wrażliwych na ciepło, takich jak metale lub tworzywa sztuczne. Ten efekt termiczny wpłynie na właściwości fizyczne materiału, a nawet spowoduje uszkodzenia strukturalne.

- Powstawanie mikropęknięć: W przypadku niektórych kruchych materiałów (takich jak ceramika, szkło itp.) wysoka temperatura czyszczenia laserowego może powodować mikropęknięcia, zwłaszcza przy wielokrotnym czyszczeniu lub długotrwałym stosowaniu dużej mocy. Mikropęknięcia nie tylko wpływają na wygląd, ale mogą również osłabiać wytrzymałość mechaniczną materiału, co skutkuje skróceniem okresu użytkowania.

Wysokie koszty operacyjne

Wysokie koszty eksploatacji sprzętu do czyszczenia laserowego są zazwyczaj jednym z ważnych czynników, o które martwią się użytkownicy. Koszty te wynikają głównie z następujących aspektów:

- Zużycie energii: Sprzęt do czyszczenia laserowego zużywa dużo energii podczas pracy z dużą mocą, zwłaszcza podczas czyszczenia dużych powierzchni i ciężkich zanieczyszczeń. Zapotrzebowanie na energię sprzętu może prowadzić do wzrostu kosztów eksploatacji. Szczególnie w scenariuszach użytkowania o wysokiej częstotliwości koszt zużycia energii będzie bardziej znaczący.

- Koszty konserwacji i napraw: Sprzęt do czyszczenia laserowego zawiera wiele precyzyjnych komponentów, takich jak optyka laserowa, źródła laserowe i systemy chłodzenia itp. Komponenty te wymagają regularnej konserwacji w celu zapewnienia normalnej pracy sprzętu. Szczególnie komponenty optyczne i źródła laserowe łatwo ulegają uszkodzeniu podczas długotrwałej pracy przy dużej mocy, a koszty wymiany są wysokie. Ponadto konserwacja układu chłodzenia jest również krytyczna. Jeśli układ chłodzenia ulegnie awarii, sprzęt do czyszczenia laserowego może się wyłączyć z powodu przegrzania.

Pytanie bezpieczeństwa

Proces czyszczenia laserowego obejmuje użycie laserów o dużej mocy. Nieprawidłowa obsługa spowoduje zagrożenia bezpieczeństwa dla operatorów i środowiska, głównie w następujących aspektach:

- Uszkodzenia oczu i skóry: Wysokoenergetyczny laser generowany podczas czyszczenia laserowego jest bezpośrednio szkodliwy dla skóry i oczu, szczególnie dla oczu operatora, a narażenie na działanie lasera może spowodować trwałe uszkodzenia. Dlatego operatorzy muszą nosić okulary ochronne i sprzęt ochronny, które spełniają normy i są zgodne z przepisami bezpieczeństwa.

- Emisje dymu i cząstek: Podczas czyszczenia laserowego zanieczyszczenia odparowują w wysokich temperaturach i tworzą dym i drobne cząstki. Jeśli te gazy i cząstki nie zostaną usunięte na czas, mogą wpłynąć na jakość powietrza i mieć niekorzystny wpływ na zdrowie operatora. Z tego powodu szczególnie ważne jest wyposażenie się w skuteczny system ekstrakcji i filtracji dymu.

Ograniczona kompatybilność materiałowa

Zastosowanie czyszczenia laserowego jest ściśle związane z właściwościami materiału. Nie wszystkie materiały nadają się do czyszczenia laserowego. Następujące materiały mają ograniczone efekty zastosowania w czyszczeniu laserowym:

- Powierzchnie odblaskowe: Materiały o wysokiej zdolności odbijania światła, takie jak aluminium i stal nierdzewna, mają wysoką zdolność odbijania energii laserowej, a większość energii laserowej jest odbijana z powrotem do sprzętu, co zmniejsza wydajność czyszczenia. Ponadto te odbite energie mogą powodować uszkodzenia wewnętrznych elementów optycznych sprzętu czyszczącego laserowo.

- Materiały przezroczyste: takie jak szkło lub niektóre tworzywa sztuczne, pochłaniają mniej energii lasera i trudno jest, aby energia lasera skutecznie oddziaływała na warstwę zanieczyszczeń, co skutkuje słabymi wynikami czyszczenia. W takim przypadku wymagana jest konkretna długość fali lub proces wstępnej obróbki, aby poprawić efekt czyszczenia.

Przestój sprzętu

Sprzęt do czyszczenia laserowego może czasami zatrzymywać się z powodu problemów technicznych podczas użytkowania, powodując opóźnienia w produkcji. Oto kilka typowych przyczyn przestoju:

- Awaria źródła laserowego: Źródło laserowe jest głównym elementem sprzętu do czyszczenia laserowego. Jeśli źródło laserowe ulegnie awarii, należy je naprawić lub wymienić przez profesjonalistów, co może spowodować długi przestój i zwiększyć koszty operacyjne.

- Awaria układu chłodzenia: Sprzęt do czyszczenia laserowego generuje dużo ciepła podczas pracy przy dużej mocy, dlatego układ chłodzenia jest kluczowy. Jeśli układ chłodzenia ulegnie awarii lub będzie nieprawidłowo konserwowany, sprzęt może się przegrzać i automatycznie wyłączyć, co wpłynie na proces czyszczenia.

Zrozumienie i skuteczne rozwiązanie tych typowych problemów związanych z urządzeniami czyszczącymi laserowymi ma ogromne znaczenie dla zwiększenia efektywności czyszczenia, obniżenia kosztów eksploatacji sprzętu i zapewnienia bezpiecznego użytkowania.

Rozwiązywanie problemów i środki zapobiegawcze

Aby zapewnić wydajną i bezpieczną pracę maszyn czyszczących laserowo, kluczowe jest opracowanie rozsądnej strategii zapobiegania błędom i ich obsługi. Pomaga to nie tylko zwiększyć wydajność czyszczenia, ale także wydłuża żywotność sprzętu i zapewnia bezpieczeństwo operatorów. Poniżej przedstawiono kilka typowych sugestii dotyczących zapobiegania błędom i ich obsługi, obejmujących optymalizację parametrów lasera, regularną konserwację, protokoły bezpieczeństwa, testowanie zgodności materiałów i szkolenie operatorów.

Optymalizacja parametrów lasera

W zależności od materiału i rodzaju zanieczyszczeń czyszczonego obiektu, ważną częścią procesu czyszczenia laserowego jest rozsądne dostosowanie parametrów lasera w celu uzyskania idealnego efektu czyszczenia. Optymalizacja parametrów może skutecznie poprawić wydajność czyszczenia, zmniejszyć uszkodzenia podłoża i zapewnić jednolity efekt czyszczenia.

- Czas trwania impulsu: Poprzez odpowiednie dostosowanie czasu trwania impulsu laserowego można kontrolować dyfuzję ciepła na powierzchni materiału, można zmniejszyć strefę wpływu ciepła na podłożu i zapobiec możliwemu stopieniu lub mikropęknięciom. Krótsze czasy trwania impulsu są zwykle odpowiednie dla materiałów wrażliwych, podczas gdy dłuższe czasy trwania impulsu są pomocne w przypadku grubych zanieczyszczeń.

- Energia impulsu: Poziom energii impulsu należy dobrać zgodnie z rodzajem zanieczyszczenia i materiału, aby zapewnić dokładne czyszczenie. Niższa energia impulsu może nie być w stanie skutecznie usunąć zanieczyszczeń, podczas gdy zbyt wysoka energia uszkodzi podłoże. Szczególnie w przypadku powierzchni metalowych z grubymi warstwami tlenku zakres energii należy dostosować, aby uniknąć wtórnego przetwarzania.

- Częstotliwość powtarzania i długość fali: Charakterystyka materiału określa optymalną częstotliwość powtarzania i długość fali lasera. Na przykład materiały metalowe często wymagają wyższej częstotliwości powtarzania, a długość fali powinna odpowiadać charakterystyce absorpcji zanieczyszczenia. Zapewnia to lepszą absorpcję zanieczyszczenia i zwiększa prędkość czyszczenia.

- Profil wiązki: Jednorodność efektu czyszczenia zależy w dużej mierze od jednolitości wiązki laserowej. Optymalizacja profilu wiązki, aby rozkład wiązki był jednolity i stabilny, może nie tylko zapobiec pozostawianiu śladów na czyszczonej powierzchni, ale także uniknąć lokalnego przegrzania i poprawić ogólny efekt czyszczenia.

Regularna konserwacja

Codzienna konserwacja maszyny czyszczącej laserem jest bezpośrednio związana ze stabilnością i żywotnością sprzętu. Sformułowanie naukowego planu konserwacji i jego regularne wykonywanie może skutecznie zmniejszyć wskaźnik awaryjności.

- Czyszczenie optyki laserowej: Po wystawieniu na działanie czynników zewnętrznych elementy optyczne łatwo ulegają zanieczyszczeniu kurzem, olejem i innymi zanieczyszczeniami, co powoduje pogorszenie jakości wiązki. Regularne czyszczenie soczewek optycznych, soczewek i reflektorów może utrzymać intensywność i przejrzystość wiązki oraz zapewnić efekt czyszczenia.

- Kontrola układu chłodzenia: Maszyna czyszcząca laserowa generuje dużo ciepła podczas pracy przy dużej mocy, a układ chłodzenia odpowiada za regulację temperatury sprzętu. Regularne sprawdzanie układu chłodzenia w celu zapewnienia jego stabilnej pracy pomoże zapobiec uszkodzeniu źródła lasera i innych kluczowych podzespołów z powodu przegrzania.

- Wymiana podzespołów: Niektóre części eksploatacyjne (takie jak filtry, chłodziwa, głowice włókienne itp.) muszą być wymieniane na czas, gdy osiągną koniec okresu użytkowania lub zostaną zużyte, aby utrzymać wydajność sprzętu. Utwórz zapas części zamiennych dla kluczowych podzespołów, aby poradzić sobie z sytuacjami awaryjnymi i zapewnić ciągłość działania sprzętu.

Protokół bezpieczeństwa

W procesie czyszczenia laserowego wykorzystywane są lasery o dużej energii, a obsługa sprzętu wymaga przestrzegania ścisłych przepisów bezpieczeństwa, aby zagwarantować bezpieczeństwo operatora i środowiska pracy.

- Sprzęt ochronny: Czyszczenie laserowe może powodować bezpośrednie uszkodzenia skóry i oczu operatora, dlatego operator musi nosić specjalne okulary ochronne i odzież ochronną, aby zapobiec kontaktowi lasera ze skórą lub bezpośredniemu przedostaniu się go do oczu, co pozwala ograniczyć ryzyko przypadkowych obrażeń.

- Urządzenie blokujące bezpieczeństwo: Urządzenie blokujące bezpieczeństwo może skutecznie zapobiegać nieprawidłowej obsłudze, izolować obszar roboczy od źródła lasera, uniemożliwiać osobom postronnym dostęp do obszaru czyszczenia oraz zapobiegać przypadkowemu uruchomieniu sprzętu.

- System oddymiania: Dym i cząstki stałe generowane podczas czyszczenia laserowego mają wpływ na jakość powietrza. Wyposażony w odpowiedni system oddymiania i filtracji, stężenie cząstek stałych może zostać zmniejszone, szkodliwe substancje mogą zostać powstrzymane przed przedostaniem się do układu oddechowego operatora, powietrze jest czyste, a zdrowe środowisko pracy może zostać zapewnione.

Badanie zgodności materiałów

Efekt czyszczenia laserowego jest ściśle związany z właściwościami materiału. Przeprowadzenie testu zgodności materiału przed formalnym czyszczeniem może skutecznie zapobiec niekorzystnym skutkom podczas procesu czyszczenia i zapewnić jakość czyszczenia.

- Odbicie i przezroczystość: Odbicie i przezroczystość różnych materiałów mają duży wpływ na efekt czyszczenia laserowego. W przypadku materiałów silnie odblaskowych (takich jak aluminium, stal nierdzewna) i materiałów przezroczystych (takich jak szkło, plastik) należy przetestować efekt absorpcji lasera przez materiał, a długość fali lasera lub parametry należy dostosować do charakterystyki materiału, jeśli to konieczne.

- Wstępna obróbka: Niektóre wysoce odblaskowe lub specjalne materiały można poddać wstępnej obróbce przed czyszczeniem, np. dodając powłokę absorbującą, aby zwiększyć szybkość absorpcji lasera przez materiał. Ten proces może skutecznie poprawić efekt czyszczenia i zapewnić skuteczne usunięcie warstwy zanieczyszczeń.

Szkolenia i rozwój umiejętności

Wykwalifikowani operatorzy mogą nie tylko skutecznie zwiększyć efektywność czyszczenia, ale także zmniejszyć ryzyko błędów obsługi i uszkodzenia sprzętu, dlatego szkolenie operatorów i rozwój ich umiejętności mają kluczowe znaczenie.

- Szkolenie operatora: Operatorzy muszą opanować podstawowe zasady, procedury operacyjne, regulację parametrów i inną wiedzę na temat sprzętu, aby zapewnić, że każda operacja spełnia standardy. Treść szkolenia powinna obejmować prawidłową obsługę sprzętu, regulację parametrów lasera i awaryjne postępowanie w przypadku typowych usterek.

- Rozwój umiejętności: Wraz z rozwojem technologii czyszczenia laserowego operatorzy muszą stale doskonalić swoje umiejętności, poznawać nowe technologie i metody diagnostyki błędów, aby lepiej radzić sobie ze złożonymi potrzebami czyszczenia. Regularne wymiany techniczne, specjalne szkolenia i ćwiczenia praktyczne mogą umożliwić operatorom wykonywanie zadań czyszczenia bardziej wydajnie i bezpiecznie.

Podsumowując, powyższe środki zapobiegawcze i lecznicze zapewniają niezawodne wsparcie dla wydajnej i bezpiecznej eksploatacji urządzeń do czyszczenia laserowego. Dzięki regularnej konserwacji, optymalizacji parametrów, bezpiecznej eksploatacji, testowaniu zgodności materiałów i szkoleniu personelu można skutecznie zmniejszyć wskaźnik awaryjności urządzeń do czyszczenia laserowego, a także poprawić wydajność i żywotność urządzeń.

Podsumować

Jako wydajne i przyjazne dla środowiska rozwiązanie czyszczące, technologia czyszczenia laserowego jest szeroko stosowana w przemyśle, produkcji, ochronie zabytków kultury i innych dziedzinach. Jednak w rzeczywistych zastosowaniach użytkownicy mogą napotkać wyzwania, takie jak niewystarczająca wydajność czyszczenia, przestoje sprzętu i kompatybilność materiałów. Niewystarczająca wydajność czyszczenia często wynika z niewłaściwych ustawień parametrów lasera, problemów z jakością wiązki i różnic w typach zanieczyszczeń. Poprzez optymalizację energii, czasu trwania, częstotliwości powtarzania i długości fali impulsu laserowego można znacznie poprawić wyniki czyszczenia. Ponadto regularna konserwacja sprzętu i testowanie kompatybilności materiałów zapewnią wydajność i niezawodność procesu czyszczenia.

Bezpieczeństwo jest również ważnym aspektem czyszczenia laserowego. Obsługa laserów wysokoenergetycznych wymaga ścisłego przestrzegania protokołów bezpieczeństwa w celu ochrony bezpieczeństwa operatorów. Maszyny czyszczące laserowe AccTek zawierają wiele środków ochrony bezpieczeństwa, takich jak blokady bezpieczeństwa i systemy usuwania dymu, aby skutecznie zmniejszyć ryzyko operacyjne. Jednocześnie zapewniamy szczegółowe szkolenie operacyjne, aby zapewnić, że operatorzy opanują umiejętności obsługi sprzętu i metody reagowania awaryjnego, zmniejszając w ten sposób potencjalne awarie.

Krótko mówiąc, chociaż technologia czyszczenia laserowego napotyka wiele wyzwań, dzięki skutecznym środkom zapobiegawczym oraz wysokiej jakości sprzętowi i usługom oferowanym przez AccTek, firmy mogą w pełni wykorzystać ważną rolę czyszczenia laserowego w różnych branżach i promować bardziej wydajne i przyjazne dla środowiska metody produkcji. Jesteśmy zobowiązani do pomagania klientom w optymalizacji procesu czyszczenia i zwiększaniu niezawodności sprzętu, maksymalizując w ten sposób efekt czyszczenia i tworząc większą wartość dla użytkowników.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe