Jakie są najczęstsze wady znakowania laserowego?

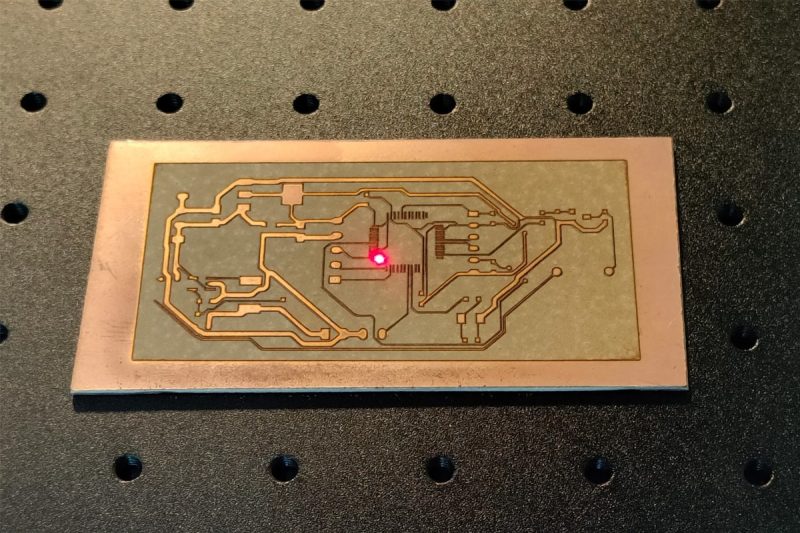

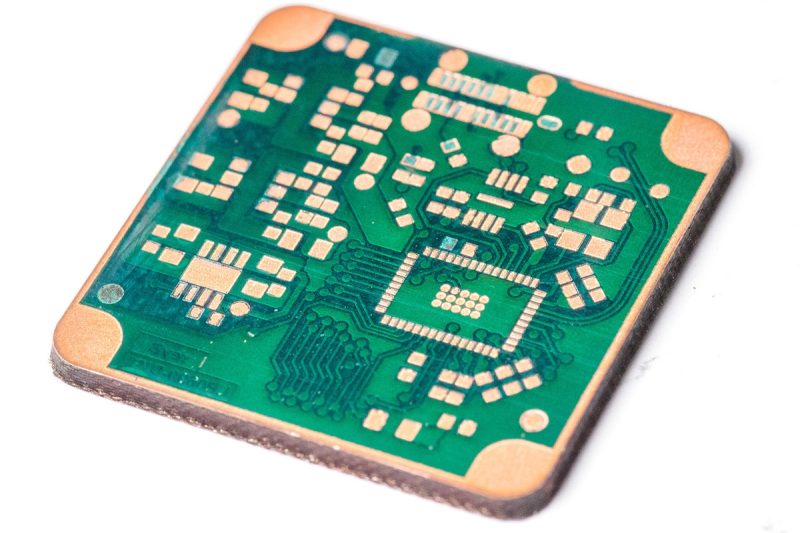

Znakowanie laserowe to technologia wykorzystująca wiązki laserowe o wysokiej gęstości energii do bezkontaktowego przetwarzania powierzchni materiałów. Poprzez skupioną wiązkę laserową powierzchnia materiału jest szybko podgrzewana lub odparowywana, tworząc trwały znak. Ta metoda znakowania jest znana ze swojej wysokiej dokładności, elastyczności i wszechstronnego zastosowania, z możliwością obsługi szerokiej gamy materiałów, w tym metali, tworzyw sztucznych, ceramiki i szkła. W porównaniu z tradycyjnymi maszynami znakującymi, maszyny do znakowania laserowego nie wymagają materiałów eksploatacyjnych, a efekt znakowania jest dokładniejszy i stabilniejszy.

Spis treści

Przegląd systemu znakowania laserowego

Podstawą technologii znakowania laserowego są różne typy generatorów laserowych, a odpowiedni system laserowy jest wybierany zgodnie z właściwościami materiału i wymaganiami przetwarzania. Do powszechnych typów laserów należą lasery światłowodowe i lasery CO2, które znacząco różnią się pod względem obszarów zastosowań i wydajności.

Główne różnice między laserem światłowodowym a laserem CO2

Laser światłowodowy

- Typ lasera: Generator lasera światłowodowego wzbudza laser za pomocą włókna światłowodowego, zapewniając wysoką jakość wiązki i wysoką wydajność konwersji energii.

- Długość fali: Długość fali lasera światłowodowego wynosi zazwyczaj 1,06 mikrona, co jest wartością odpowiednią do obróbki metali i niektórych twardych materiałów.

Zalety

- Wysoka sprawność przetwarzania energii i niskie straty energii.

- Wiązka laserowa charakteryzuje się dobrą jakością i silnym efektem skupiającym, co umożliwia precyzyjną obróbkę.

- Nadaje się do znakowania i cięcia materiałów metalowych (takich jak stal nierdzewna, aluminium, miedź itp.) oraz niektórych tworzyw sztucznych i ceramiki.

Laser CO2

- Typ lasera: Generator lasera CO2 wykorzystuje gaz dwutlenku węgla do wzbudzenia lasera o dłuższej długości fali, zwykle 10,6 mikrona.

- Długość fali: W porównaniu z laserem światłowodowym laser CO2 ma dłuższą długość fali i nadaje się do obróbki materiałów niemetalicznych.

Zalety

- Może powodować silną absorpcję materiałów organicznych i nadaje się do obróbki materiałów niemetalowych.

- System jest stosunkowo dojrzały i szeroko stosowany w różnych środowiskach produkcyjnych.

Laser światłowodowy i laser CO2 mają swoje zalety w znakowaniu laserowym. Laser światłowodowy nadaje się do znakowania metali i precyzyjnego znakowania, podczas gdy laser CO2 ma zalety w materiałach niemetalowych i przetwarzaniu na dużą skalę. Wybór odpowiedniego systemu laserowego zgodnie z wymaganiami przetwarzania i rodzajem materiału może poprawić wydajność produkcji i jakość produktu.

Materiały powszechnie stosowane do znakowania laserowego

Do powszechnych materiałów do znakowania laserowego należą metale, tworzywa sztuczne, ceramika, szkło i materiały kompozytowe. Zrozumienie cech każdego materiału i odpowiedniej technologii laserowej może nie tylko pomóc w poprawie jakości znakowania, ale także zoptymalizować wydajność produkcji.

Charakterystyka znakowania laserowego materiałów metalowych

Znakowanie laserowe jest powszechnie stosowane na materiałach metalowych, zwłaszcza na takich powszechnie stosowanych materiałach jak stal nierdzewna, aluminium, miedź, tytan itp., i umożliwia uzyskanie dokładnych i trwałych oznaczeń.

Efekt znakowania laserowego materiałów plastikowych

Zastosowanie znakowania laserowego na tworzywach sztucznych jest stosunkowo skomplikowane. Ze względu na duże różnice w reaktywności cieplnej i absorbancji różnych tworzyw sztucznych, efekt znakowania również będzie różny. Typowe tworzywa sztuczne obejmują poliwęglan (PC), polioksymetylen (POM), kwas akrylowy (PMMA) itp.

Ceramika i szkło

Ceramika i szkło to delikatne materiały, które wymagają szczególnej uwagi, aby uniknąć ich pęknięcia podczas znakowania laserowego. Chociaż materiały te mają niską absorpcję lasera, bardzo wysokiej jakości znakowanie można nadal osiągnąć poprzez precyzyjną kontrolę mocy, częstotliwości i szerokości impulsu lasera.

Materiały kompozytowe: specjalne wymagania dla materiałów złożonych

Materiały kompozytowe składają się z dwóch lub więcej różnych materiałów i są powszechnie stosowane w zaawansowanych gałęziach przemysłu, takich jak przemysł lotniczy, motoryzacyjny, budowlany itp. Znakowanie laserowe materiałów kompozytowych wymaga precyzyjnego dostosowania parametrów lasera zgodnie z właściwościami każdego materiału, aby uniknąć nierównomiernego znakowania spowodowanego rozszerzalnością cieplną lub reakcjami chemicznymi różnych materiałów.

Zastosowanie technologii znakowania laserowego na różnych materiałach jest rozległe i złożone. Zrozumienie cech znakowania i wymagań każdego materiału ma kluczowe znaczenie dla wyboru odpowiedniego systemu laserowego. Poprzez optymalizację parametrów lasera i wybór odpowiedniego typu lasera można uzyskać bardziej wydajne, dokładne i trwałe efekty znakowania, aby spełnić wymagania dotyczące jakości i dokładności znakowania w różnych branżach.

Przegląd wad znakowania laserowego

Wady znakowania laserowego wynikają głównie z problemów ze sprzętem, niewłaściwych ustawień parametrów oraz niewystarczającego doboru i przygotowania materiału. Problemy ze sprzętem, takie jak niestabilna moc lasera i niewspółosiowy tryb wiązki, mogą mieć wpływ na jakość znakowania. Regularna kalibracja sprzętu, czyszczenie elementów optycznych i wymiana starzejących się części może zapobiec tym problemom. Niewłaściwe ustawienia parametrów, takie jak zbyt duża moc lub zbyt niska prędkość, mogą prowadzić do nierównomiernego znakowania. Parametry muszą być zoptymalizowane zgodnie z wymaganiami materiału i procesu. Na efekt znakowania wpływa również szybkość absorpcji i stan powierzchni materiału. Wybór materiałów zgodnych z długością fali lasera i zapewnienie czystości powierzchni może zapobiec wadom.

Typowe wady znakowania laserowego i ich rozwiązania

Technologia znakowania laserowego jest szeroko stosowana w wielu branżach ze względu na wysoką precyzję i wydajność. Jednak w praktyce mogą wystąpić pewne typowe wady znakowania z powodu wpływu sprzętu, ustawień parametrów, przygotowania materiału itp. Wady te nie tylko wpływają na efekt znakowania, ale mogą również negatywnie wpłynąć na jakość produktu i zadowolenie klienta. Zrozumienie przyczyn źródłowych tych wad i zastosowanie odpowiednich rozwiązań może znacznie poprawić jakość znakowania.

Ślady oparzeń

Opis wady: Ślady przypalenia zwykle pojawiają się przy wysokiej mocy lub niewłaściwych warunkach ostrości, szczególnie na metalach, tworzywach sztucznych i niektórych materiałach ceramicznych. Ślady te zwykle pojawiają się jako zwęglone powierzchnie lub przegrzane obszary, co nie tylko wpływa na wygląd, ale może również wpływać na strukturę materiału.

Powód

- Moc lasera jest zbyt duża, co powoduje przegrzanie powierzchni materiału.

- Nieprawidłowe ustawienie ostrości sprawia, że wiązka lasera jest zbyt skoncentrowana lub rozproszona, co powoduje nadmierne gromadzenie się ciepła w pewnym punkcie.

Rozwiązanie

- Dostosuj moc i prędkość: Zmniejsz moc lasera lub zwiększ prędkość skanowania, aby ograniczyć gromadzenie się ciepła.

- Dostosuj ostrość: Upewnij się, że ogniskowanie lasera jest na powierzchni materiału i unikaj nadmiernego ogniskowania. Użycie odpowiedniego ustawienia ogniskowania dla materiału może zapobiec przegrzaniu.

Niekompletny znak

Opis wady: Niekompletne oznakowanie jest zwykle spowodowane niedokładnym ustawieniem wiązki lub niewłaściwym ustawieniem prędkości skanowania laserowego. Spowoduje to, że znak będzie nierówny lub częściowo brakujący, co wpłynie na integralność i czytelność znaku.

Powód

- Wiązka światła nie jest prawidłowo ustawiona, co powoduje, że laser nie jest w stanie dokładnie oświetlić zamierzonego miejsca.

- Prędkość skanowania laserowego jest zbyt duża lub zbyt mała, co powoduje, że obszar znakowania jest niekompletny lub nierówny.

Rozwiązanie

- Kalibracja ustawienia wiązki laserowej: Regularnie sprawdzaj i kalibruj ustawienie generatora laserowego, aby mieć pewność, że wiązka laserowa jest dokładnie skupiona na obszarze znakowania.

- Dostosuj prędkość skanowania: Dostosuj prędkość skanowania lasera odpowiednio do materiału i wymagań znakowania, aby uniknąć sytuacji, w której zbyt duża lub zbyt wolna prędkość wpłynie na efekt znakowania.

- Optymalizacja ścieżki procesu: Podczas oznaczania złożonych elementów graficznych lub tekstu należy wybrać odpowiednie planowanie ścieżki, aby mieć pewność, że każdy obszar zostanie w pełni pokryty.

Zmiana koloru i słaby kontrast

Opis wady: Przebarwienia i słaby kontrast to powszechne problemy podczas znakowania laserowego, zwłaszcza na powierzchniach plastikowych lub powlekanych metalowych. Te wady sprawiają, że znak jest niewyraźny, a nawet trudny do zidentyfikowania.

Powód

- Zanieczyszczenia lub olej na powierzchni materiału wpływają na odbicie lasera, powodując rozmycie lub odbarwienie znaku.

- Niewłaściwe ustawienia parametrów lasera (np. zbyt niska moc lub zbyt duża prędkość) skutkują niewystarczającym kontrastem znaku, co utrudnia jego identyfikację.

Rozwiązanie

- Czyszczenie powierzchni materiału: Przed przystąpieniem do znakowania należy upewnić się, że powierzchnia materiału jest wolna od oleju, kurzu i innych zanieczyszczeń, aby zapewnić skuteczne działanie wiązki laserowej na powierzchnię materiału.

- Optymalizacja parametrów lasera: Dostosuj moc lasera, prędkość skanowania, ogniskową i inne parametry zgodnie z właściwościami materiału, aby zapewnić kontrast i wyrazistość znaku.

- Stosuj powłoki lub wzmacniacze: W przypadku niektórych tworzyw sztucznych można stosować specjalne powłoki do znakowania laserowego w celu zwiększenia kontrastu i efektów znakowania.

Uszkodzenie powierzchni i strefa wpływu ciepła

Opis wady: Podczas obróbki materiałów wrażliwych na ciepło (takich jak tworzywa sztuczne, drewno itp.) nadmierne ciepło lasera może powodować uszkodzenia powierzchni lub strefy wpływu ciepła (HAZ). Takie wady zwykle objawiają się przypaleniem, odbarwieniem lub deformacją.

Powód

- Moc lasera jest zbyt duża lub prędkość skanowania jest zbyt niska, co powoduje nadmierne nagrzewanie.

- Materiały wrażliwe na ciepło ulegają zmianom fizycznym i chemicznym pod wpływem ciepła.

Rozwiązanie

- Dostosuj moc lasera i prędkość skanowania: Użyj niższej mocy i wyższej prędkości, aby ograniczyć gromadzenie się ciepła i uniknąć przegrzania materiałów wrażliwych na ciepło.

- Wybierz odpowiedni materiał: Wybierając materiały, priorytetowo traktuj te, które charakteryzują się dobrą stabilnością termiczną i nadają się do znakowania laserowego, lub korzystaj z materiałów poddanych wstępnej obróbce.

- Układ sterowania ogrzewaniem: Użyj przepływu powietrza lub układu chłodzenia, aby kontrolować ciepło wytwarzane podczas znakowania laserowego i ograniczyć rozszerzanie się strefy narażonej na ciepło.

Efekt ducha, cienie i niespójność głębokości zaznaczania

Opis wady: Efekt ghostingu i cieniowania jest zwykle spowodowany rozbieżnością wiązki laserowej lub błędami w układzie optycznym urządzenia. Nierównomierna głębokość znakowania może być również spowodowana zmianami ogniskowej generatora laserowego, rozbieżnością wiązki lub nierównomiernym wyjściem energii.

Powód

- Rozbieżność lub niestabilność wiązki laserowej powodująca powstawanie efektu ducha lub cienia na znaku.

- Układ optyczny generatora laserowego nie jest prawidłowo skalibrowany, co powoduje nieskupienie wiązki lasera i ma wpływ na jednolitość oznaczenia.

- Nierównomierne wyprowadzenie energii lasera, skutkujące nierównomierną głębokością znakowania.

Rozwiązanie

- Regularnie kalibruj generator laserowy: Aby uniknąć niestabilności wiązki, należy regularnie sprawdzać i kalibrować układ optyczny i ogniskową generatora laserowego.

- Dostosuj ustawienia układu optycznego: Dostosuj ogniskową i energię wyjściową lasera zgodnie z właściwościami materiału i wymaganiami znakowania.

- Użyj precyzyjnego generatora laserowego: Wybierz generator laserowy o wysokiej stabilności i precyzji, aby zagwarantować głębokość znakowania i przejrzystość wzoru.

Rozumiejąc typowe wady znakowania laserowego i ich przyczyny, możemy podjąć ukierunkowane działania w celu optymalizacji procesu znakowania i poprawy jakości znaku. Regularna kontrola i regulacja sprzętu laserowego, optymalizacja ustawień parametrów, wybór odpowiednich materiałów i metod przygotowania powierzchni są kluczowe dla zapewnienia jakości znakowania. Dzięki dokładnej regulacji i kontroli wady można zminimalizować, wydajność produkcji można poprawić, a zadowolenie klienta można zapewnić.

Środki zapobiegawcze i sugestie dotyczące optymalizacji

Optymalizacja parametrów

Ustawienia zasilania

- Zbyt duża moc może spowodować przegrzanie materiału, czego skutkiem mogą być wady, takie jak oparzenia i odkształcenia.

- Zbyt niska moc może skutkować niewyraźnym lub wręcz nieskutecznym oznakowaniem.

Ustawienia prędkości

- Zbyt mała prędkość spowoduje rozszerzenie się strefy narażonej na działanie ciepła, zwiększając ryzyko uszkodzenia termicznego.

- Zbyt duża prędkość może skutkować niepełnym oznakowaniem lub nierówną nawierzchnią.

Regulacja ostrości

- Precyzyjne ustawienie ogniskowej zapewnia skupienie wiązki laserowej, zapobiegając jej nadmiernemu rozproszeniu lub skupieniu, co przekłada się na większą przejrzystość i spójność oznaczeń.

Sugestie dotyczące optymalizacji

- Regularnie reguluj moc i prędkość, aby uzyskać optymalne parametry w zależności od materiałów i scenariuszy zastosowań.

- Skorzystaj z licznych testów i danych eksperymentalnych, aby znaleźć najlepszą kombinację mocy lasera i prędkości, co zapewni stabilne i dokładne znakowanie.

Przygotowanie materiału

Czyszczenie powierzchni

- Przed przystąpieniem do znakowania powierzchnia materiału musi być dokładnie oczyszczona z oleju, kurzu i innych zanieczyszczeń, które mogą mieć wpływ na precyzyjne działanie wiązki laserowej.

- Stosuj odpowiednie metody czyszczenia, takie jak czyszczenie chemiczne, szczotkowanie lub dmuchanie, aby mieć pewność, że powierzchnia jest wolna od wszelkich zanieczyszczeń.

Kompatybilność materiałowa

- Różne materiały mają różne współczynniki absorpcji lasera, dlatego upewnij się, że wybierasz materiał, który jest zgodny z długością fali lasera. Materiały o wysokiej refleksyjności, takie jak aluminium i miedź, wymagają szczególnej uwagi w zakresie ustawień mocy i ostrości.

- Należy zachować szczególną ostrożność w przypadku materiałów kruchych (takich jak ceramika i szkło), gdyż nadmierna moc lasera może spowodować pęknięcia lub uszkodzenia.

Sugestie dotyczące optymalizacji

- Przed rozpoczęciem znakowania należy przeprowadzić testy materiału, aby upewnić się, że wytrzyma on energię lasera i uniknąć wad wynikających z niezgodności materiałów.

- Należy używać materiałów dobrze kompatybilnych z laserem i unikać materiałów o skomplikowanych lub niestabilnych powierzchniach.

Konserwacji sprzętu

Regularna kalibracja

- Układ optyczny sprzętu laserowego musi być regularnie kalibrowany, aby zapewnić dokładność i spójność wiązki. Zwłaszcza w takich obszarach jak ogniskowa, kolimacja wiązki i moc wyjściowa, regularna kalibracja może znacznie zmniejszyć błędy.

- Do kalibracji należy używać profesjonalnego sprzętu i narzędzi, aby uniknąć niekompletnych lub rozmazanych znaków spowodowanych odchyleniem wiązki.

Kontrola i czyszczenie komponentów

- Elementy optyczne, takie jak soczewki laserowe, reflektory i soczewki skupiające, muszą być utrzymywane w czystości, aby kurz i zanieczyszczenia nie wpływały na transmisję laserową i efekty znakowania.

- Regularnie sprawdzaj stan działania sprzętu laserowego, aby upewnić się, że nie występuje jego zużycie mechaniczne lub inne awarie.

Regularna kalibracja

- Przeprowadzaj kompleksową kontrolę sprzętu laserowego raz w miesiącu lub kwartale, aby mieć pewność, że wszystkie jego części działają optymalnie.

- W trakcie użytkowania sprzętu należy dbać o jego czystość i regularnie czyścić elementy optyczne.

Szkolenie operatorów

Poprawa umiejętności

- Operatorzy powinni dysponować solidną wiedzą na temat znakowania laserowego, rozumieć zasady działania laserów, właściwości materiałów i sposoby rozwiązywania różnych typowych problemów.

- Dzięki szkoleniom symulacyjnym lub rzeczywistej pracy można poprawić zdolność operatorów do diagnozowania błędów, co pozwoli na szybką reakcję na problemy w produkcji.

Standaryzacja operacyjna

- Wprowadź jasne procedury operacyjne i standardowe procedury operacyjne (SOP), aby pomóc operatorom zachować spójność i standaryzację w swojej pracy.

- Operatorzy powinni regularnie przeglądać instrukcję obsługi i stale podnosić wiedzę na temat obsługi sprzętu.

Sugestie dotyczące optymalizacji

- Regularnie organizowane są szkolenia i kursy podnoszące kwalifikacje, aby zapewnić, że operatorzy opanują najnowszą technologię znakowania laserowego i umiejętności operacyjne.

- Wprowadzenie systemu certyfikacji kwalifikacji operatorów, aby mieć pewność, że każdy operator przejdzie rygorystyczną ocenę umiejętności.

Kontrola środowiska

Kontrola temperatury i wilgotności

- Zbyt wysoka lub zbyt niska temperatura otoczenia wpłynie na stabilność lasera, a tym samym na efekt znakowania. Nadmierna wilgotność może spowodować awarię sprzętu lub uszkodzenie powierzchni materiału.

- Studio znakowania laserowego powinno utrzymywać stabilną temperaturę i wilgotność, aby mieć pewność, że generator laserowy i materiał działają idealnie.

Utrzymuj czystość

- Środowisko pracy powinno być czyste i uporządkowane, aby zapobiec przedostawaniu się kurzu, oleju lub zanieczyszczeń do sprzętu. Regularnie czyść warsztat, zwłaszcza obszar, w którym znajdują się elementy optyczne, aby upewnić się, że nie ma żadnych zanieczyszczeń, które mogłyby wpłynąć na jakość znakowania.

Sugestie dotyczące optymalizacji

- Zainstaluj w warsztacie system kontroli temperatury i wilgotności, regularnie sprawdzaj warunki środowiskowe i utrzymuj temperaturę i wilgotność w zalecanym zakresie.

- Utrzymuj świeże powietrze w warsztacie oraz regularnie czyść i konserwuj miejsce pracy, aby zapobiegać gromadzeniu się kurzu.

Na jakość znakowania laserowego wpływa wiele czynników. Poprzez optymalizację parametrów, dokładne przygotowanie materiałów, regularną konserwację sprzętu, szkolenie operatorów i ścisłą kontrolę środowiskową można zmniejszyć liczbę defektów, poprawić wydajność produkcji i zadowolenie klienta. Te środki optymalizacji mogą zapewnić wysoką dokładność i długoterminową stabilność procesu znakowania, pomagając firmom wyróżnić się na tle konkurencji.

Podsumować

Technologia znakowania laserowego odgrywa ważną rolę w nowoczesnej produkcji, ale w rzeczywistym zastosowaniu często występują pewne wady, takie jak ślady przypalenia, niekompletne oznaczenia i uszkodzenia powierzchni. Problemy te można skutecznie ograniczyć, optymalizując dobór sprzętu laserowego, dostosowując ustawienia parametrów, regularnie konserwując i szkoląc profesjonalnie operatorów. Rozsądny dobór sprzętu i precyzyjne ustawienia parametrów mogą nie tylko zapobiec typowym wadom, ale także poprawić jakość znakowania, zapewnić, że wygląd i logo każdego produktu są wyraźne i spójne, a tym samym poprawić wizerunek marki i konkurencyjność rynkową.

Dzięki tym środkom optymalizacyjnym nie tylko można poprawić jakość znakowania laserowego, wygląd produktów można poprawić, ale także można skutecznie poprawić zadowolenie klienta. Wysokiej jakości znakowanie laserowe nie tylko sprawia, że produkty są bardziej atrakcyjne, ale także wzmacnia lojalność klientów wobec marki, pomagając tym samym przedsiębiorstwom wyróżnić się na tle zaciętej konkurencji rynkowej i zdobyć więcej klientów i udziałów w rynku.

Uzyskaj rozwiązania laserowe

Jeśli szukasz wydajnych rozwiązań laserowych, Laser AccTek zapewnia profesjonalne doradztwo w zakresie technologii laserowej i dostosowane usługi, aby sprostać Twoim wyjątkowym potrzebom. Niezależnie od tego, czy chodzi o wybór sprzętu, optymalizację parametrów, czy odniesienie do konkretnych przypadków zastosowań, nasz zespół ekspertów może zapewnić Ci dogłębne wskazówki, które pomogą Ci osiągnąć najlepsze wyniki przetwarzania.

Skontaktuj się z nami już dziś, aby dowiedzieć się więcej o znakowaniu laserowym, spawaniu laserowym i innych zastosowaniach laserowych. Dzięki naszym usługom konsultingowym otrzymasz spersonalizowane rozwiązania, które zapewnią, że Twoja firma pozostanie konkurencyjna w zakresie stosowania technologii laserowej.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe