Jakie są trzy główne rodzaje cięcia laserowego?

Cięcie laserowe stało się integralną częścią nowoczesnej produkcji ze względu na precyzję, wydajność i wszechstronność. Jako technologia wykorzystująca skoncentrowane wiązki laserowe o dużej mocy do cięcia lub grawerowania materiałów, zmieniła podejście przemysłu do produkcji. Trzy główne rodzaje cięcia laserowego — cięcie fuzyjne, cięcie płomieniowe i cięcie sublimacyjne — każdy z nich przynosi wyraźne korzyści i jest odpowiedni do różnych materiałów i zastosowań. Cięcie fuzyjne wyróżnia się produkcją czystych, wolnych od tlenków krawędzi przy użyciu gazów obojętnych, co czyni je idealnym do metali, takich jak stal nierdzewna i aluminium. Cięcie płomieniowe, wykorzystujące tlen do wywołania reakcji egzotermicznej, skutecznie radzi sobie z grubszymi przekrojami ze stali węglowej. Tymczasem cięcie sublimacyjne, które odparowuje materiał, oferuje wyjątkową precyzję w przypadku skomplikowanych wzorów w cienkich materiałach i niemetalach. Dzięki zrozumieniu tych trzech procesów cięcia producenci mogą optymalizować swoje strategie produkcyjne, zapewniając najwyższej klasy wyniki w zakresie jakości i wydajności w różnych zastosowaniach.

Spis treści

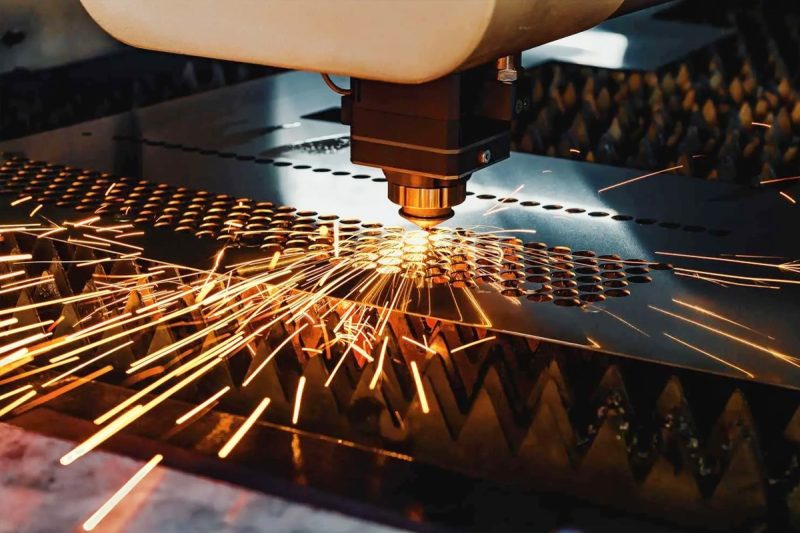

Przegląd cięcia laserowego

Cięcie laserowe zrewolucjonizowało produkcję, oferując precyzyjną, wydajną i wszechstronną metodę obróbki materiałów w różnych branżach. Polega ona na użyciu wiązki laserowej o dużej mocy skupionej przez optykę i kierowanej przez systemy CNC (Computer Numerical Control) do cięcia, grawerowania lub kształtowania materiałów.

Jak działa cięcie laserowe

Cięcie laserowe to proces termiczny, bezkontaktowy, który wykorzystuje skupioną wiązkę lasera do topienia, spalania lub odparowywania materiału, co skutkuje czystą i precyzyjną krawędzią cięcia. Oto szczegółowy opis procesu:

- Źródło lasera: Wiązka laserowa powstaje w wyniku stymulacji ośrodka laserowego, zwykle CO2, włókna lub lasera YAG, w szczelnej komorze.

- Dostarczanie wiązki: Wiązka laserowa jest kierowana przez lustra lub światłowody i skupiana na materiale za pomocą soczewki, co skutkuje powstaniem wysoce skoncentrowanego źródła ciepła.

- Głowica tnąca i ogniskująca: Wiązka laserowa kierowana jest przez głowicę tnącą, która zawiera również dyszę emitującą gaz pomocniczy (obojętny lub reaktywny), który wspomaga cięcie i usuwanie materiału.

- Sterowanie CNC: Ruch głowicy lasera i materiału kontrolowany jest przez system CNC, który precyzyjnie prowadzi ścieżkę lasera zgodnie z zaprogramowanym projektem.

- Proces cięcia: Skupiona wiązka światła oddziałuje na materiał, topiąc go, spalając lub odparowując, podczas gdy gaz wspomagający wydmuchuje zanieczyszczenia i stopiony materiał ze strefy cięcia.

Zalety cięcia laserowego

- Wysoka precyzja i dokładność: Cięcie laserowe pozwala na wycinanie skomplikowanych i złożonych kształtów z zachowaniem ścisłych tolerancji, co zmniejsza potrzebę dodatkowej obróbki.

- Wszechstronność: Może ciąć szeroką gamę materiałów, w tym: metale, tworzywa sztuczne, drewno, ceramiki i innych, dzięki czemu jest on niezwykle wszechstronny w różnych gałęziach przemysłu.

- Minimalne straty materiału: Wąska szczelina cięcia laserowego gwarantuje minimalne straty materiału, optymalizując wydajność i redukując koszty.

- Czyste cięcia i ograniczone wykończenie: Cięcie laserowe zapewnia czyste krawędzie z minimalną ilością zadziorów, często eliminując lub zmniejszając potrzebę późniejszej obróbki.

- Szybkie przetwarzanie: W porównaniu do tradycyjnych metod cięcie laserowe pozwala na szybsze wykonywanie zadań, zwiększając wydajność i skracając czas realizacji.

- Proces bezkontaktowy: Ponieważ wiązka lasera nie dotyka fizycznie materiału, ryzyko odkształcenia jest mniejsze, szczególnie w przypadku cienkich i delikatnych materiałów.

- Zgodność z automatyzacją: Systemy cięcia laserowego można łatwo integrować z rozwiązaniami automatycznymi, co zwiększa wydajność i spójność produkcji.

Cięcie laserowe nadal przesuwa granice tego, co jest możliwe w produkcji, zapewniając niezrównaną precyzję, szybkość i wszechstronność, aby sprostać wymaganiom nowoczesnych branż. Rozumiejąc podstawy działania cięcia laserowego i jego liczne zalety, producenci mogą wykorzystać tę technologię do optymalizacji procesów produkcyjnych i osiągnięcia wyjątkowych rezultatów.

Trzy główne rodzaje cięcia laserowego

Technologia cięcia laserowego obejmuje kilka metod, z których każda jest dostosowana do konkretnych materiałów i pożądanych rezultatów. Trzy główne typy to cięcie metodą fuzji (znane również jako cięcie metodą topienia i rozdmuchiwania), cięcie płomieniowe (cięcie metodą reaktywnej fuzji) i cięcie metodą sublimacji (cięcie metodą odparowania). Zrozumienie niuansów każdego procesu pozwala na wybór odpowiedniej technologii do danego zastosowania.

Cięcie metodą fuzji (topienie i rozdmuchiwanie)

Wyjaśnienie procesu

Cięcie metodą fuzji polega na stopieniu materiału za pomocą wiązki lasera o dużej mocy, a następnie użyciu gazu obojętnego w celu wydmuchania stopionego materiału z nacięcia. Gaz wspomagający, zazwyczaj azot lub argon, nie reaguje chemicznie z materiałem. Zamiast tego zapewnia strumień o wysokim ciśnieniu, który skutecznie usuwa stopiony metal z obszaru cięcia, co skutkuje czystymi i precyzyjnymi cięciami bez utleniania.

Kluczowe etapy cięcia termojądrowego to:

- Topienie: Wiązka lasera skupia intensywną energię na małej powierzchni, szybko podgrzewając i topiąc materiał.

- Wyrzucanie materiału: Gaz obojętny wydmuchuje stopiony materiał z miejsca cięcia, zapobiegając jego ponownemu zestaleniu i zapewniając gładką krawędź.

- Cięcie ciągłe: W miarę jak laser przesuwa się wzdłuż wyznaczonej ścieżki, proces ten powtarza się, tworząc ciągłe cięcie.

Materiały nadające się do cięcia metodą fuzji

Cięcie metodą fuzji jest idealne dla materiałów wymagających wysokiej jakości krawędzi bez utleniania. Odpowiednie materiały obejmują:

- Stal nierdzewna: Najczęściej cięcie odbywa się przy użyciu azotu, aby zapobiec tworzeniu się tlenków.

- Aluminium i jego stopy: Wymagają większej mocy lasera ze względu na wysoki współczynnik odbicia i przewodność cieplną.

- Stopy tytanu i niklu: Przydatne w zastosowaniach lotniczych i medycznych, gdzie integralność materiałów ma kluczowe znaczenie.

- Metale nieżelazne: takie jak mosiądz I miedźchoć ze względu na odbicie światła mogą wymagać specjalistycznych laserów.

Zalety cięcia fuzyjnego

- Krawędzie beztlenowe: Zastosowanie gazu obojętnego zapobiega utlenianiu, eliminując potrzebę usuwania tlenku po cięciu.

- Wysoka precyzja i jakość: zapewnia gładkie, czyste cięcia przy minimalnych odkształceniach termicznych.

- Minimalna obróbka końcowa: zmniejsza potrzebę dodatkowych operacji wykańczających.

- Nadaje się do skomplikowanych geometrii: umożliwia precyzyjne wycinanie skomplikowanych kształtów i drobnych szczegółów.

Zastosowania cięcia fuzyjnego

- Przemysł lotniczy i kosmiczny: Produkcja podzespołów wymagających precyzji i wysokiej jakości wykończeń.

- Produkcja wyrobów medycznych: Produkcja narzędzi chirurgicznych i implantów z zachowaniem ścisłych standardów higienicznych.

- Elektronika: Cięcie elementów urządzeń elektronicznych, gdzie precyzja ma priorytet.

- Przemysł motoryzacyjny: Produkcja części wymagających wysokiej jakości krawędzi, ułatwiających montaż i podnoszących estetykę.

Względy techniczne

- Moc lasera: Do efektywnego topienia materiału konieczna jest odpowiednia moc, szczególnie w przypadku grubszych przekrojów.

- Ciśnienie gazu wspomagającego: Wysokociśnieniowy gaz obojętny jest niezbędny do skutecznego usuwania stopionego materiału.

- Pozycja ogniskowania: Precyzyjne ogniskowanie zapewnia optymalną koncentrację energii i wydajność cięcia.

- Konstrukcja dyszy: Odpowiedni dobór dyszy może zwiększyć przepływ gazu i poprawić jakość cięcia.

- Odbicie światła materiału: Materiały o wysokim współczynniku odbicia światła, takie jak aluminium, mogą wymagać specjalistycznych laserów lub powłok zapobiegających odbijaniu wiązki.

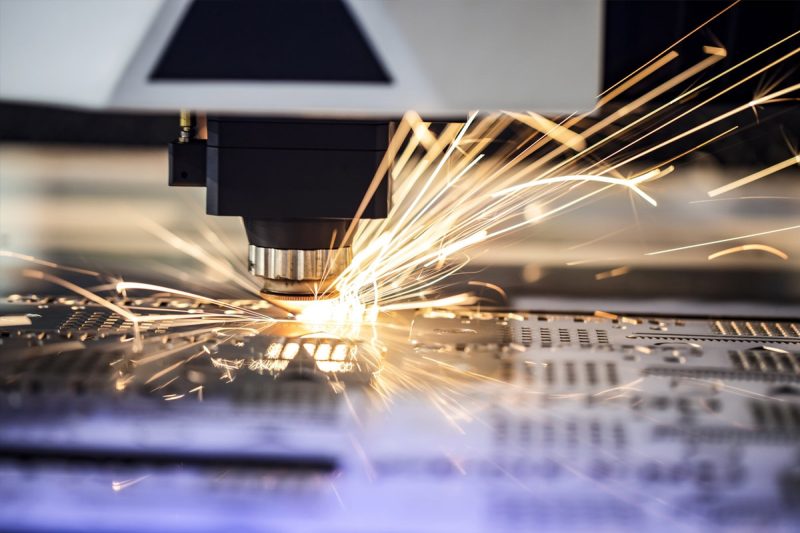

Cięcie płomieniowe (cięcie reaktywne)

Wyjaśnienie procesu

Cięcie płomieniowe, znane również jako reaktywne cięcie fuzyjne lub cięcie laserowe tlenem, łączy ciepło lasera z reakcją chemiczną w celu ulepszenia procesu cięcia. W tej metodzie tlen jest używany jako gaz wspomagający. Laser podgrzewa materiał do temperatury zapłonu, a tlen reaguje egzotermicznie z metalem (zwykle stalą), uwalniając dodatkową energię, która wspomaga cięcie.

Kluczowe etapy cięcia gazowego:

- Ogrzewanie: Promień lasera podgrzewa materiał do temperatury rozpału.

- Reakcja egzotermiczna: Tlen reaguje z nagrzanym metalem, powodując jego zapalenie i wytwarzając dodatkowe ciepło.

- Usuwanie materiału: Stopiony tlenek jest zdmuchiwany przez strumień tlenu, tworząc cięcie.

Materiały nadające się do cięcia gazowego

Cięcie gazowe jest najskuteczniejsze w przypadku metali żelaznych, które mogą się utleniać, takich jak:

- Stal węglowa:Podstawowy materiał do cięcia gazowego ze względu na reaktywność w kontakcie z tlenem.

- Stale niskostopowe: Stale z niewielką zawartością pierwiastków stopowych.

- Stal miękka: powszechnie stosowana w budownictwie i produkcji.

Zalety cięcia gazowego

- Grubość cięcia: Możliwość cięcia grubszych materiałów w porównaniu do cięcia metodą fuzji przy tej samej mocy lasera.

- Zmniejszone zapotrzebowanie na moc lasera: reakcja egzotermiczna wspomaga działanie lasera, umożliwiając wydajne cięcie przy mniejszej mocy.

- Zwiększona prędkość cięcia: Szczególnie skuteczne w przypadku grubych przekrojów stali.

- Opłacalność: Tlen jest tańszy niż gazy obojętne, takie jak azot czy argon.

Zastosowania cięcia gazowego

- Ciężka produkcja: Produkcja elementów konstrukcyjnych, takich jak belki i płyty.

- Budowa statków: cięcie dużych profili stalowych na kadłuby i inne konstrukcje.

- Maszyny budowlane: Produkcja części do ciężkiego sprzętu.

- Centra serwisowe stali: Obróbka blach i arkuszy stalowych na potrzeby różnych gałęzi przemysłu.

Względy techniczne

- Utlenianie krawędzi cięcia: Proces ten powoduje utlenienie krawędzi, które mogą wymagać dalszej obróbki, takiej jak szlifowanie lub piaskowanie, jeżeli konieczna jest czysta krawędź.

- Strefa wpływu ciepła (HAZ): Większa strefa HAZ w porównaniu z innymi metodami cięcia, co może mieć wpływ na właściwości mechaniczne materiału w pobliżu miejsca cięcia.

- Czystość gazu wspomagającego: Tlen o wysokiej czystości poprawia spójność i jakość cięcia.

- Ogniskowanie i ustawianie laserowe: Krytyczne dla zainicjowania i podtrzymania reakcji egzotermicznej.

- Grubość materiału: Najlepiej nadaje się do grubszych materiałów, gdzie reakcja egzotermiczna zapewnia największe korzyści.

Cięcie sublimacyjne (cięcie parowe)

Wyjaśnienie procesu

Cięcie sublimacyjne, znane również jako cięcie parowe, polega na przekształceniu materiału bezpośrednio ze stanu stałego w gazowy bez przechodzenia przez stan ciekły. Wiązka laserowa podgrzewa materiał do temperatury parowania, powodując jego odparowanie. Gaz pomocniczy, często gaz obojętny, taki jak azot, jest używany do usuwania odparowanego materiału z nacięcia.

Kluczowe etapy cięcia sublimacyjnego:

- Odparowanie: Promień lasera szybko podgrzewa materiał do temperatury wrzenia, powodując jego odparowywanie.

- Wyrzucanie materiału: Gaz wspomagający usuwa odparowany materiał z obszaru cięcia.

- Precyzyjne cięcie: Brak stopionego materiału zapewnia precyzyjne cięcia przy minimalnym oddziaływaniu cieplnym.

Materiały nadające się do cięcia metodą sublimacji

Cięcie sublimacyjne jest idealne dla materiałów o niskiej temperaturze topnienia lub mających tendencję do spalania lub słabego topienia. Odpowiednie materiały obejmują:

- Drewno i wyroby papiernicze: do grawerowania i precyzyjnych cięć.

- Tworzywa sztuczne i polimery: takie jak akryle, poliwęglani innych tworzyw termoplastycznych.

- Tekstylia i Tekstylia:Cięcie bez strzępienia i uszkadzania materiału.

- Ceramika i kompozyty: Materiały kruche lub o wysokiej temperaturze topnienia.

- Cienkie metale: Gdy wymagana jest wyjątkowa precyzja.

Zalety cięcia sublimacyjnego

- Wysoka precyzja i szczegółowość: Idealne do skomplikowanych projektów i drobnych szczegółów dzięki minimalnej szerokości szczeliny.

- Czyste cięcia: Zapewnia gładkie krawędzie bez zadziorów i stopionych pozostałości.

- Minimalne uszkodzenia termiczne: Zmniejszone dopływ ciepła minimalizuje strefę narażoną na działanie ciepła.

- Wszechstronność: Możliwość obróbki szerokiej gamy materiałów niemetalowych.

- Proces bezkontaktowy: eliminuje naprężenia mechaniczne delikatnych materiałów.

Zastosowania cięcia sublimacyjnego

- Przemysł elektroniczny: Cięcie i wiercenie płytek drukowanych (PCB).

- Szyldy i materiały ekspozycyjne: Precyzyjne cięcie akryli i tworzyw sztucznych w celu tworzenia wysokiej jakości materiałów ekspozycyjnych.

- Urządzenia medyczne: Produkcja elementów wymagających dokładnych wymiarów i czystych krawędzi.

- Moda i Tekstylia: Krojenie tkanin na ubrania i akcesoria bez strzępienia się krawędzi.

- Sztuka i rzemiosło: Tworzenie szczegółowych projektów z drewna, papieru i innych materiałów.

Względy techniczne

- Gęstość mocy lasera: Aby uzyskać parowanie, wymagana jest duża gęstość mocy, szczególnie w przypadku materiałów o wysokiej temperaturze parowania.

- Grubość materiału: Najlepiej nadaje się do cienkich materiałów; grubsze materiały wymagają znacznie więcej energii.

- Wybór gazu pomocniczego: Gazy obojętne zapobiegają niepożądanym reakcjom chemicznym i pomagają usunąć odparowany materiał.

- Wymagania dotyczące wentylacji: W procesie parowania powstają opary, które mogą wymagać odpowiednich systemów wyciągowych i filtracyjnych.

- Właściwości materiału: Zrozumienie właściwości termicznych materiału jest kluczowe dla zapobiegania spalaniu lub zwęglaniu.

Dzięki kompleksowemu zrozumieniu tych trzech głównych typów cięcia laserowego — cięcia fuzyjnego, cięcia płomieniowego i cięcia sublimacyjnego — producenci i inżynierowie mogą wybrać najbardziej odpowiednią metodę dla swoich konkretnych zastosowań. Każda technika oferuje wyjątkowe korzyści i jest dostosowana do konkretnych materiałów i wymagań, co sprawia, że cięcie laserowe jest wszechstronnym narzędziem w nowoczesnych procesach produkcyjnych.

Porównanie trzech metod cięcia

Biorąc pod uwagę trzy główne rodzaje cięcia laserowego — cięcie termojądrowe (topienie i rozdmuchiwanie), cięcie płomieniowe (reaktywne cięcie termojądrowe) i cięcie sublimacyjne (cięcie przez parowanie) — każda metoda oferuje wyjątkowe korzyści i jest dostosowana do konkretnych zastosowań.

Mechanizm procesu

- Fusion Cutting (Melt and Blow): Ta metoda polega na stopieniu materiału za pomocą lasera i zdmuchnięciu stopionego metalu obojętnym gazem pomocniczym (np. azotem lub argonem). Tworzy czyste, wolne od tlenków krawędzie i jest idealna do precyzyjnego cięcia.

- Cięcie płomieniowe (cięcie reaktywne): Cięcie płomieniowe wykorzystuje tlen jako gaz pomocniczy, który reaguje z ogrzanym materiałem, tworząc reakcję egzotermiczną, która dodaje ciepło do procesu, umożliwiając wydajne cięcie grubych materiałów, takich jak stal węglowa. Pozostawia jednak utlenioną krawędź.

- Cięcie sublimacyjne (cięcie parowe): Ten proces odparowuje materiał bezpośrednio za pomocą ciepła wiązki laserowej, a gaz obojętny jest używany do wydalania odparowanego materiału. Jest on dobrze przystosowany do precyzyjnych cięć cienkich i niemetalicznych materiałów.

Kompatybilność materiałowa

- Fusion Cutting: Nadaje się do szerokiej gamy materiałów, szczególnie metali, takich jak stal nierdzewna, aluminium i metale nieżelazne. Zapewnia wysokiej jakości cięcia bez utleniania.

- Cięcie gazowe: Stosowane głównie do cięcia metali żelaznych, takich jak stal węglowa i stale niskostopowe, ze względu na wykorzystanie reakcji utleniającej.

- Cięcie sublimacyjne: Najlepsze do cienkich materiałów, w tym drewna, tworzyw sztucznych, tekstyliów, ceramiki i niektórych metali, gdzie wymagane są precyzyjne, misterne cięcia.

Jakość krawędzi

- Cięcie metodą Fusion: zapewnia czyste, gładkie krawędzie z minimalną ilością zadziorów i bez utleniania, co zmniejsza potrzebę późniejszej obróbki.

- Cięcie gazowe: Powoduje utlenienie krawędzi, które może wymagać dodatkowego wykończenia, takiego jak szlifowanie, w celu usunięcia warstwy tlenku, jeśli pożądana jest czysta powierzchnia.

- Cięcie sublimacyjne: zapewnia wyjątkowo czyste krawędzie, przy minimalnych odkształceniach termicznych i zadziorach, co czyni je idealnym rozwiązaniem do zastosowań, w których jakość krawędzi ma priorytet.

Prędkość cięcia i grubość cięcia

- Cięcie metodą fuzji: skuteczne w przypadku materiałów o małej i średniej grubości, wymagające wysokiej precyzji, ale prędkość cięcia maleje wraz ze wzrostem grubości materiału.

- Cięcie gazowe: Zapewnia dużą prędkość cięcia grubych materiałów dzięki egzotermicznej reakcji z tlenem, co sprawia, że jest to metoda wydajna w przypadku ciężkiej produkcji i elementów konstrukcyjnych.

- Cięcie sublimacyjne: Najlepiej nadaje się do cienkich materiałów ze względu na wysoką energię wymaganą do odparowania. Chociaż zapewnia wysoką precyzję, może nie być wydajne w przypadku grubszych sekcji.

Wspomaganie zużycia gazu

- Cięcie metodą fuzji: Aby zapobiec utlenianiu i uzyskać czyste krawędzie cięcia, stosuje się gazy obojętne, takie jak azot lub argon.

- Cięcie gazowe: W tej metodzie wykorzystuje się tlen, który reaguje z metalem, intensyfikując proces cięcia poprzez reakcję egzotermiczną.

- Cięcie sublimacyjne: Często wykorzystuje się gaz obojętny lub nie stosuje się gazu, zależnie od materiału, w celu usunięcia odparowanego materiału.

Strefa wpływu ciepła (HAZ)

- Cięcie metodą fuzji: Tworzy stosunkowo małą strefę wpływu ciepła, ponieważ koncentruje się na topieniu bez dodatkowych reakcji.

- Cięcie gazowe: W wyniku reakcji egzotermicznej powstaje większa strefa wpływu ciepła, która może zmienić właściwości materiału w pobliżu krawędzi cięcia.

- Cięcie sublimacyjne: Minimalizuje strefę wpływu ciepła dzięki szybkiemu parowaniu, zachowując integralność otaczającego materiału.

Aplikacje

- Cięcie metodą fuzji: Idealne do zastosowań, w których kluczowe znaczenie ma wysoka precyzja i brak utleniania krawędzi, np. w przemyśle lotniczym, medycznym i elektronicznym.

- Cięcie gazowe: powszechnie stosowane w przemyśle ciężkim, budownictwie, budowie statków i innych zastosowaniach wymagających cięcia grubych profili stalowych.

- Cięcie sublimacyjne: Najlepsze do precyzyjnej obróbki cienkich i delikatnych materiałów, np. w przemyśle elektronicznym, tekstylnym, artystycznym i projektowym.

Rozważania nad kosztami i wydajnością

- Cięcie metodą fuzji: wymaga większej mocy i droższych gazów obojętnych, ale zapewnia lepszą jakość krawędzi i precyzję.

- Cięcie gazowe: Bardziej opłacalne rozwiązanie do cięcia grubej stali węglowej ze względu na wykorzystanie tlenu, ale obróbka końcowa może zwiększyć koszty.

- Cięcie sublimacyjne: Energochłonne w przypadku grubszych materiałów, przez co lepiej nadaje się do specjalistycznych zastosowań z cienkimi materiałami.

Tabela podsumowująca

| Funkcja | Cięcie fuzyjne | Cięcie gazowe | Cięcie sublimacyjne |

| Mechanizm procesu | Topi materiał, gaz obojętny usuwa stop | Wykorzystuje tlen do reakcji egzotermicznej | Odparowuje materiał |

| Przybory | Metale takie jak stal nierdzewna, aluminium | Stal węglowa, stale niskostopowe | Cienkie metale, niemetale, tworzywa sztuczne |

| Jakość krawędzi | Czysty, bez tlenków | Utlenione, może wymagać wykończenia | Czysty, precyzyjny |

| Grubość cięcia | Cienki do średniego | Materiały grube | Cienkie materiały |

| Gaz wspomagający | Gaz obojętny (np. azot, argon) | Tlen | Gaz obojętny lub brak |

| Strefa HAZ | Mały | Duży | Minimalny |

| Aplikacje | Lotnictwo, elektronika, medycyna | Elementy konstrukcyjne, ciężka produkcja | Elektronika, tekstylia, sztuka |

| Efektywność kosztowa | Wyższy koszt, wysoka precyzja | Ekonomiczne rozwiązanie do grubych cięć | Wysoka precyzja, cienkie materiały |

Każda z tych metod cięcia laserowego służy określonemu celowi w nowoczesnej produkcji. Dzięki zrozumieniu mocnych stron i ograniczeń cięcia fuzyjnego, cięcia płomieniowego i cięcia sublimacyjnego producenci mogą wybrać najbardziej odpowiedni proces dla swoich materiałów i pożądanych rezultatów, optymalizując zarówno koszty, jak i wydajność.

Wybór właściwego rodzaju metody cięcia

Wybór odpowiedniej metody cięcia laserowego ma kluczowe znaczenie dla uzyskania optymalnych rezultatów pod względem jakości, wydajności i opłacalności. Wybierając pomiędzy trzema głównymi typami cięcia laserowego — cięciem fuzyjnym (topienie i rozdmuchiwanie), cięciem płomieniowym (reaktywne cięcie fuzyjne) i cięciem sublimacyjnym (cięcie parowe) — należy wziąć pod uwagę kilka czynników, w tym właściwości materiału, pożądaną jakość krawędzi, grubość, prędkość i wymagania produkcyjne.

Rodzaj materiału i właściwości

- Materiały metalowe: W przypadku metali, takich jak stal nierdzewna, aluminium i inne metale nieżelazne, które wymagają czystych krawędzi bez tlenków, cięcie metodą fuzji jest często najlepszym rozwiązaniem. Zastosowanie gazów obojętnych zapobiega utlenianiu, co skutkuje wysokiej jakości, precyzyjnymi cięciami.

- Metale żelazne: Jeśli tniesz stal węglową lub inne materiały żelazne, cięcie płomieniowe zapewnia doskonałą wydajność dzięki wykorzystaniu tlenu do wywołania reakcji egzotermicznej. Ta metoda umożliwia wydajne cięcie grubych materiałów, ale może powodować utlenienie krawędzi.

- Materiały niemetaliczne i cienkie: Cięcie sublimacyjne jest idealne do materiałów niemetalicznych, takich jak tworzywa sztuczne, drewno, ceramika i tekstylia. Najlepiej nadaje się do skomplikowanych wzorów i precyzyjnych cięć, szczególnie w przypadku cienkich materiałów.

Pożądana jakość krawędzi

- Czyste, wolne od utleniania krawędzie: Jeśli w Twoim zastosowaniu kluczowe znaczenie ma uzyskanie wysokiej jakości, czystych krawędzi bez utleniania, wybierz metodę cięcia metodą Fusion Cutting ze względu na wykorzystanie gazów obojętnych, które zapobiegają utlenianiu podczas procesu cięcia.

- Utlenione krawędzie: W przypadkach, gdy wymagana jest silna reakcja egzotermiczna, a utlenione krawędzie są dopuszczalne lub mogą zostać poddane obróbce końcowej, odpowiednim rozwiązaniem jest cięcie płomieniowe.

- Wysoka precyzja i gładkie krawędzie: W przypadku zastosowań wymagających wyjątkowej precyzji i gładkich krawędzi przy minimalnych odkształceniach termicznych, np. w elektronice i sztuce, cięcie metodą sublimacji jest właściwym wyborem.

Grubość materiału

- Cienka do średniej grubości: Fusion Cutting sprawdza się w przypadku materiałów o cienkiej do średniej grubości, zapewniając precyzję i wysokiej jakości krawędzie.

- Grube materiały: Cięcie płomieniowe lepiej nadaje się do grubszych materiałów, ponieważ reakcja egzotermiczna pozwala na wydajne cięcie przy niższym zapotrzebowaniu na moc lasera.

- Bardzo cienkie materiały: Cięcie metodą sublimacji idealnie nadaje się do cięcia bardzo cienkich materiałów i zapewnia wysoką precyzję przy tworzeniu skomplikowanych wzorów i kształtów.

Szybkość cięcia i wydajność

- Produkcja o dużej prędkości: Jeśli priorytetem jest prędkość, zwłaszcza przy cięciu grubych blach stalowych, cięcie gazowe jest niezwykle wydajne dzięki egzotermicznej reakcji z udziałem tlenu.

- Precyzja ważniejsza od prędkości: W zastosowaniach, w których precyzja jest ważniejsza od prędkości, cięcie metodą fuzji i cięcie metodą sublimacji zapewniają lepsze rezultaty.

- Produkcja wsadowa kontra praca niestandardowa: Weź pod uwagę charakter swojej produkcji. Cięcie fuzyjne nadaje się do precyzyjnego przetwarzania wsadowego, podczas gdy cięcie sublimacyjne jest idealne do pracy niestandardowej wymagającej skomplikowanych szczegółów.

Rozważania dotyczące kosztów

- Koszty gazu wspomagającego: Fusion Cutting wykorzystuje gazy obojętne, takie jak azot lub argon, które mogą być droższe niż tlen używany w cięciu płomieniowym. Zapewnia jednak lepszą jakość krawędzi.

- Pobór mocy: Cięcie sublimacyjne może być energochłonne w przypadku grubych materiałów, ale jest wydajne w przypadku cienkich przekrojów. Cięcie płomieniowe wymaga mniejszej mocy lasera ze względu na ciepło wytwarzane przez reakcję tlenową, co czyni je opłacalnym w przypadku grubych cięć.

- Wymagania dotyczące obróbki końcowej: Potrzeba obróbki końcowej (np. usuwanie tlenków podczas cięcia gazowego) może zwiększyć ogólne koszty, co należy uwzględnić przy podejmowaniu decyzji.

Wymagania aplikacyjne

- Zastosowania wymagające precyzji: W branżach takich jak przemysł lotniczy, elektroniczny i produkcja urządzeń medycznych, w których precyzja i czyste krawędzie mają kluczowe znaczenie, preferowane jest cięcie termotransferowe i cięcie sublimacyjne.

- Ciężka produkcja: Cięcie gazowe idealnie nadaje się do cięcia elementów konstrukcyjnych, ciężkiego sprzętu i innych zastosowań wymagających cięcia grubych metali.

- Skomplikowane wzory: Jeśli potrzebne są drobne szczegóły i skomplikowane cięcia, zwłaszcza w przypadku materiałów niemetalowych, najlepszą opcją jest cięcie metodą sublimacji.

Rozważania dotyczące sprzętu i konfiguracji

- Moc i typ lasera: Upewnij się, że wybrany system laserowy ma odpowiednią moc i jest kompatybilny z wybraną metodą cięcia. Na przykład metale o wysokiej refleksyjności mogą wymagać specjalistycznych źródeł laserowych w cięciu fuzyjnym.

- Dostępność gazu wspomagającego: Rozważ dostępność i koszt gazów wspomagających. Cięcie płomieniowe zazwyczaj wykorzystuje tlen, podczas gdy cięcie fuzyjne wymaga gazów obojętnych.

- Automatyzacja i integracja: Jeśli zamierzasz zintegrować cięcie laserowe z automatyczną linią produkcyjną, cięcie metodą fuzji i cięcie metodą sublimacji często oferują lepszą kompatybilność ze względu na swoją precyzję.

Wybór właściwego rodzaju metody cięcia laserowego zależy od właściwości materiału, pożądanej jakości cięcia, grubości, ograniczeń kosztowych i konkretnych wymagań aplikacji. Fusion Cutting jest idealny do precyzyjnych, bezutleniających cięć metali o cienkiej i średniej grubości. Flame Cutting sprawdza się w wydajnym cięciu grubych materiałów żelaznych, podczas gdy sublimacja Cutting oferuje wyższą precyzję w przypadku cienkich materiałów i skomplikowanych wzorów. Starannie oceniając te czynniki, możesz zoptymalizować proces cięcia laserowego, aby uzyskać maksymalną wydajność i jakość, zapewniając najlepsze rezultaty dla swoich potrzeb produkcyjnych.

Streszczenie

Cięcie laserowe stało się niezbędną technologią w nowoczesnej produkcji, oferując precyzję, wszechstronność i wydajność w szerokim zakresie zastosowań. Trzy główne typy cięcia laserowego — cięcie fuzyjne, cięcie płomieniowe i cięcie sublimacyjne — służą różnym celom. Cięcie fuzyjne, wykorzystujące gazy obojętne, zapewnia wysokiej jakości krawędzie bez tlenków, co czyni je idealnym rozwiązaniem dla metali, takich jak stal nierdzewna i aluminium. Cięcie płomieniowe wykorzystuje tlen do wytworzenia reakcji egzotermicznej, umożliwiając wydajne cięcie grubych materiałów żelaznych, co jest szczególnie przydatne w przypadku ciężkiej produkcji. Cięcie sublimacyjne odparowuje materiał bezpośrednio, zapewniając wyjątkową precyzję w przypadku skomplikowanych projektów i cienkich materiałów, w tym niemetali i specjalistycznych elementów metalowych. Dzięki zrozumieniu możliwości i zastosowań każdej metody cięcia producenci mogą optymalizować swoje procesy pod kątem najwyższej jakości i opłacalności, wykorzystując cięcie laserowe w celu spełnienia zróżnicowanych wymagań przemysłowych.

Uzyskaj rozwiązania w zakresie cięcia laserowego

Wybór właściwej metody cięcia laserowego jest niezbędny do osiągnięcia optymalnej precyzji, wydajności i produktywności w Twoich operacjach produkcyjnych. Niezależnie od tego, czy potrzebujesz czystych, wolnych od utleniania cięć metali, wydajnej obróbki grubych materiałów, czy skomplikowanych wzorów na podłożach niemetalicznych, AccTek Laser zapewnia dostosowane rozwiązania cięcia laserowego, aby spełnić Twoje dokładne potrzeby. Dzięki doświadczeniu w technologiach cięcia fuzyjnego, cięcia płomieniowego i cięcia sublimacyjnego, nasze maszyny do cięcia laserowego oferują doskonałą wydajność w różnych aplikacjach i branżach. Nasze zaawansowane systemy są zaprojektowane dla wysokiej precyzji, minimalnej ilości odpadów materiałowych i maksymalnej wydajności operacyjnej, zapewniając najlepsze wyniki dla Twoich celów produkcyjnych.

Rozwiązania AccTek Laser do cięcia są dostarczane z kompleksowym wsparciem, w tym konsultacjami przedsprzedażowymi, opcjami konfiguracji niestandardowej i niezawodną obsługą posprzedażową. Niezależnie od tego, czy chcesz zwiększyć możliwości produkcyjne, czy zoptymalizować istniejące procesy, AccTek Laser jest tutaj, aby zapewnić najnowocześniejszą technologię laserową i fachowe wskazówki. Skontaktuj się z nami już dziś, aby znaleźć idealne rozwiązanie w zakresie cięcia laserowego dla Twojej firmy.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe