Jakie są wyzwania związane ze spawaniem laserowym cienkich materiałów?

W nowoczesnej produkcji spawarki laserowe są szeroko stosowane w samochodach, lotnictwie, sprzęcie elektronicznym i urządzeniach medycznych ze względu na wysoką precyzję, wysoką wydajność i przetwarzanie bezkontaktowe. Jednak nadal istnieje wiele wyzwań podczas spawania cienkich materiałów (zwykle blach o grubości mniejszej niż 2 mm), wymagających precyzyjnej kontroli i strategii optymalizacji w celu zapewnienia jakości spawania.

Spis treści

Zrozumieć spawanie laserowe cienkich materiałów

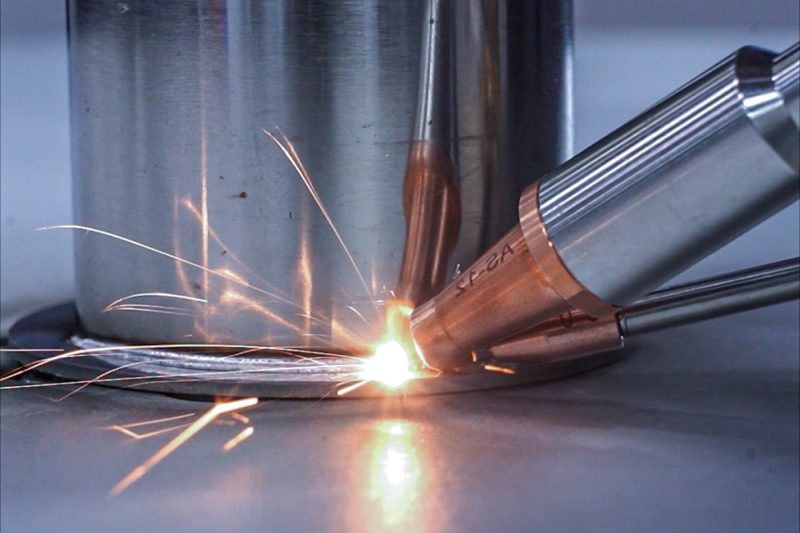

Spawanie laserowe to zaawansowany proces, w którym do topienia materiałów metalowych i wykonywania spawania używa się wiązki laserowej o wysokiej gęstości energii. W porównaniu z tradycyjnymi metodami spawania, takimi jak spawanie TIG i spawanie MIG, spawanie laserowe ma znaczące zalety w obróbce cienkich materiałów. Jego największą cechą jest to, że jego energia jest silnie skoncentrowana, a wiązka może być skupiona w niezwykle małym punkcie, co pozwala na szybkie stopienie i schłodzenie metalu w krótkim czasie, tworząc w ten sposób wysokiej jakości spoinę. Ta bezkontaktowa metoda obróbki nie tylko zmniejsza mechaniczne uszkodzenia powierzchni przedmiotu obrabianego, ale także zapobiega możliwym problemom z zanieczyszczeniem elektrody podczas tradycyjnego spawania. Ponieważ spawanie laserowe może dokładnie kontrolować moc, prędkość spawania i pozycję ogniskowania, może być dobrze dostosowane do spawania cienkich płyt o różnych grubościach i materiałach, co jest szczególnie odpowiednie w scenariuszach zastosowań o wysokich wymaganiach dotyczących precyzji.

Podczas spawania tego materiału, nadmierne ciepło dopływowe może spowodować przepalenie, odkształcenie lub deformację materiału, podczas gdy spawanie laserowe może skutecznie kontrolować ciepło dopływowe, a jego wysoka gęstość energii może zostać ukończona w bardzo krótkim czasie, minimalizując dyfuzję ciepła, tym samym znacznie zmniejszając strefę wpływu ciepła (HAZ), zmniejszając odkształcenie materiału i poprawiając jakość spawania. Jednocześnie prędkość spawania laserowego jest znacznie wyższa niż w przypadku tradycyjnych metod. W produkcji przemysłowej prędkość spawania może osiągnąć kilka metrów na minutę, znacznie poprawiając wydajność produkcji, skracając czas nagrzewania materiału, dodatkowo zmniejszając wpływ ciepła i sprawiając, że spoina jest bardziej gładka i równomierna. Ponadto, ponieważ spawanie laserowe nie wymaga dodatkowego drutu spawalniczego ani materiałów wypełniających, spawanie o wysokiej wytrzymałości i wysokiej gęstości może być bezpośrednio realizowane w wielu scenariuszach zastosowań, zmniejszając wady spawania, takie jak pory i pęknięcia, oraz poprawiając stabilność i trwałość struktury spawanej.

Dzięki tym zaletom spawanie laserowe jest szeroko stosowane w wielu gałęziach przemysłu, takich jak spawanie mikroczęści metalowych w przemyśle elektronicznym, spawanie lekkich konstrukcji metalowych w produkcji samochodów, spawanie cienkich płyt ze stopów tytanu o wysokiej precyzji w przemyśle lotniczym, spawanie cewników ze stali nierdzewnej i sprzętu wszczepialnego w produkcji sprzętu medycznego itp. W przypadku tych dziedzin produkcji, które wymagają wysokiej precyzji, niskich odkształceń i wysokiej wydajności, spawanie laserowe jest niewątpliwie idealnym rozwiązaniem. Dzięki ciągłemu rozwojowi technologii laserowej i szerokiemu zastosowaniu systemów automatyzacji, perspektywy zastosowania spawania laserowego w obróbce cienkich materiałów będą szersze.

Znaczenie spawania cienkich materiałów

Materiały cienkie odgrywają kluczową rolę w dziedzinie produkcji precyzyjnej i są szeroko stosowane w następujących gałęziach przemysłu:

Produkcja samochodów

- Lekka konstrukcja nadwozia: Dzięki zastosowaniu cienkich materiałów można zmniejszyć całkowitą masę nadwozia, co poprawia wydajność paliwową i zmniejsza emisję. Jest to zgodne nie tylko z trendami ochrony środowiska, ale także pomaga poprawić ekonomię pojazdu.

- Poprawa osiągów pojazdu: Cienkie materiały nie tylko zmniejszają wagę, ale także poprawiają sztywność i bezpieczeństwo nadwozia pojazdu, redukują uszkodzenia podczas kolizji i poprawiają ogólną wydajność pojazdu.

- Obniżenie kosztów produkcji: Spawanie cienkich materiałów może zmniejszyć złożoność procesu i ilość odpadów materiałowych, a tym samym obniżyć koszty produkcji i zwiększyć jej wydajność.

Przemysł elektroniczny

- Produkcja zespołów akumulatorów: W pojazdach elektrycznych i elektronice użytkowej cienkie materiały są często używane do produkcji obudów akumulatorów i zespołów akumulatorów. Stabilność strukturalna i trwałość akumulatora mogą być zapewnione poprzez spawanie cienkich materiałów.

- Złącze precyzyjne: Zastosowanie cienkich materiałów w złączach elektronicznych pozwala na produkcję mniejszych złączy i układów komponentów elektronicznych o dużej gęstości, spełniając tym samym potrzeby miniaturyzacji i integracji funkcjonalnej nowoczesnych urządzeń elektronicznych.

- Produkcja płytek mikroukładowych: Stosowanie cienkich materiałów pozwala na uzyskanie płytkom drukowanym bardziej zwartej konstrukcji, zapewniającej wytrzymałość i funkcjonalność, a także sprzyja szybkiemu rozwojowi wysokiej klasy produktów elektronicznych, takich jak smartfony i tablety.

Urządzenia medyczne

- Implanty ze stali nierdzewnej: Spawanie cienkich materiałów jest szeroko stosowane w medycynie, szczególnie w produkcji Stal nierdzewna implanty. Cienkie materiały mogą poprawić adaptowalność i biokompatybilność implantu oraz zapewnić pacjentowi powrót do zdrowia po operacji.

- Instrumenty mikrochirurgiczne: W procedurach chirurgicznych instrumenty mikrochirurgiczne wymagają większej dokładności i wytrzymałości. Cienkie materiały mogą sprostać temu zapotrzebowaniu, zapewniając jednocześnie lekkość instrumentu.

- Cewniki medyczne i czujniki: Cienkie materiały mogą być używane do produkcji cewników medycznych, czujników i innego sprzętu. Wysoka precyzja spawania tego sprzętu pomaga poprawić wydajność i niezawodność instrumentów medycznych oraz zapewnić bezpieczeństwo pacjenta.

Spawanie cienkich materiałów nie tylko rozwiązuje problemy takie jak ograniczenia wagi i przestrzeni, ale także znacznie poprawia wydajność i funkcje produktu. Ponieważ popyt na cienkie materiały stale rośnie, precyzja i wydajność technologii spawalniczej również stale się poprawiają, promując rozwój technologii w różnych gałęziach przemysłu.

Wyzwania związane ze spawaniem laserowym cienkich materiałów

Spawanie laserowe cienkich materiałów napotyka wiele wyzwań w procesie produkcyjnym, szczególnie ze względu na wysoką przewodność cieplną i niską temperaturę topnienia cienkich materiałów, konieczne jest zachowanie większej precyzji i kontroli podczas procesu spawania. Oto kilka typowych wyzwań:

Kontrola strefy wpływu ciepła (HAZ)

Cienkie materiały są łatwo narażone na nadmierne ciepło wprowadzane podczas spawania laserowego, co skutkuje zbyt dużą strefą wpływu ciepła (HAZ). Nadmierne ciepło wprowadzane może spowodować przepalenie, wypaczenie, a nawet dziury na powierzchni materiału, co wpłynie na jakość spoiny. Ponieważ grubość cienkiego materiału jest mała, gdy ciepło jest zbyt skoncentrowane, łatwo jest spowodować deformację w obszarze spawania, co wpływa na stabilność całej konstrukcji. Dlatego kontrolowanie ciepła wprowadzanego, dokładne dostosowywanie mocy lasera i prędkości spawania oraz zapewnienie, że strefa wpływu ciepła jest kontrolowana w minimalnym zakresie, jest ważną kwestią podczas spawania cienkich materiałów.

Wytrzymałość i integralność spawania

Nośność spoin cienkich materiałów jest stosunkowo niska. Zbyt wąska lub niewystarczająca penetracja spoiny może prowadzić do niewystarczającej wytrzymałości, co wpływa na stabilność strukturalną produktu końcowego. Jeśli kontrola energii podczas spawania jest niewłaściwa, łatwo jest spowodować wady w spoinie, takie jak zimne pęknięcia, pory itp., które wpłyną na jakość spawania. Wytrzymałość i integralność spoin są bezpośrednio związane z wydajnością i żywotnością produktu, więc zapewnienie, że jakość spawania spełnia normy i wymagania, jest kluczowym wyzwaniem przy spawaniu cienkich materiałów.

Precyzyjna kontrola i monitorowanie

Spawanie laserowe wymaga bardzo dokładnej kontroli energii, aby uniknąć nierównomiernej głębokości topienia lub wad spoiny. Podczas procesu spawania dynamiczne zmiany w jeziorku stopionego materiału są trudne do przewidzenia, a wiele czynników, takich jak temperatura, prędkość i moc lasera, może mieć wpływ na jakość spoiny. Ze względu na niezwykle wysokie wymagania dotyczące dokładności spawania cienkich materiałów, wszelkie niewielkie zmiany mogą mieć znaczący wpływ na efekt spawania. Dlatego dokładne systemy monitorowania i kontroli stają się kluczowe, a parametry spawania można regulować w czasie rzeczywistym, aby zapewnić jednolitą temperaturę jeziorka stopionego materiału i jakość spoiny zgodną z normami.

Projektowanie i montaż połączeń

Spawanie cienkich materiałów wymaga większej dokładności w projektowaniu i montażu połączeń. Nadmierne szczeliny mogą powodować niestabilne spoiny, podczas gdy zbyt ciasne połączenia mogą wpływać na jednorodność spawania. Ze względu na słabą elastyczność cienkich materiałów, wyrównanie i koordynacja połączeń podczas spawania jest szczególnie ważna. Jeśli zostaną zaprojektowane lub zmontowane nieprawidłowo, doprowadzi to do nierównych spoin, a nawet awarii spawania. Dlatego przed spawaniem wymagana jest ścisła kontrola dokładności projektu i montażu spawanych części, aby zapewnić płynny przebieg procesu spawania.

Wybór materiału

Różne materiały metalowe mają różną szybkość absorpcji na laserach, co bezpośrednio wpływa na wydajność i jakość spawania. Na przykład wysoka refleksyjność aluminium może prowadzić do dużej utraty energii lasera, co wpływa na wydajność spawania i jest podatne na nierównomierne nagrzewanie; materiały takie jak stal nierdzewna mogą odkształcać się podczas procesu spawania ze względu na wysoki współczynnik rozszerzalności cieplnej. Ponadto różnice w przewodności cieplnej, temperaturze topnienia i innych cechach różnych materiałów będą miały wpływ na stabilność i wyniki procesu spawania. Dlatego tak ważne jest, aby wybrać odpowiedni materiał i zoptymalizować parametry spawania.

Wyzwania związane ze spawaniem laserowym cienkich materiałów koncentrują się głównie na zarządzaniu temperaturą, wytrzymałości spawania, precyzyjnej kontroli, projektowaniu i montażu oraz doborze materiałów. Aby rozwiązać te problemy, konieczne jest dokładne regulowanie procesu spawania laserowego i dokonywanie rozsądnych korekt w projektowaniu, doborze materiałów itp. Poprzez ciągłą optymalizację parametrów spawania laserowego, ulepszanie technologii spawania i przyjmowanie zaawansowanych systemów monitorowania, wyzwania te można skutecznie pokonać i zapewnić jakość i niezawodność spawania cienkich materiałów.

Strategie pokonywania wyzwań

W procesie spawania laserowego cienkich materiałów napotykamy wiele wyzwań technicznych i technologicznych. Aby zapewnić jakość spawania i stabilność strukturalną, kluczowe jest przyjęcie skutecznych strategii optymalizacji procesu spawania i zmniejszenia problemów w spawaniu cienkich materiałów. Oto kilka powszechnych strategii pokonywania wyzwań związanych ze spawaniem cienkich materiałów:

Optymalizacja parametrów lasera

Wybór odpowiedniej mocy lasera i parametrów spawania jest podstawą zapewnienia udanego spawania cienkich materiałów. Optymalizacja parametrów lasera może skutecznie zmniejszyć wprowadzanie ciepła i zmniejszyć uszkodzenia termiczne podczas spawania:

- Wybór odpowiedniej mocy lasera: Wybierając odpowiednią moc lasera, można skutecznie zmniejszyć ilość wprowadzanego ciepła i zmniejszyć ryzyko przepalenia i przepalenia. Niższa moc lasera może zapobiec nadmiernym efektom termicznym na cienkich materiałach.

- Laser krótkoimpulsowy lub modulacja impulsów o wysokiej częstotliwości: Laser krótkoimpulsowy może dokładnie kontrolować stabilność basenu stopionego metalu, unikać długotrwałego wprowadzania ciepła i zmniejszać ryzyko odkształcenia cienkiego materiału. Modulacja impulsów o wysokiej częstotliwości może sprawić, że energia lasera będzie bardziej jednolita i dodatkowo kontrolować stan basenu stopionego metalu.

- Regulacja prędkości spawania: Regulacja prędkości spawania jest bardzo krytyczna. Zbyt szybka może prowadzić do zbyt wąskich spoin, a zbyt wolna może prowadzić do zbyt szerokich spoin, co wpłynie na jakość spawania i stabilność materiału.

Innowacyjna technologia spawania

Wprowadzenie nowej technologii spawania może znacznie poprawić zarządzanie ciepłem i wytrzymałość połączeń podczas spawania:

- Technologia spawania dwiema wiązkami lub wahadłowego: Technologia ta pomaga równomiernie rozprowadzać ciepło, redukuje lokalne oddziaływanie ciepła, poprawia jakość spoiny i redukuje odkształcenia materiału poprzez zastosowanie dwóch wiązek lub wahadłowego ruchu wiązki lasera podczas spawania.

- Spawanie impulsowe zamiast spawania ciągłego: Spawanie impulsowe może kontrolować dopływ ciepła i unikać nadmiernych szczytów temperatury. Jest szczególnie odpowiednie do spawania cienkich materiałów i zmniejszania wpływu szoku termicznego na cienkie materiały.

- Technologia lutowania laserowego: W porównaniu z tradycyjnym spawaniem laserowym, lutowanie laserowe pozwala na zmniejszenie strefy topienia, a tym samym zmniejszenie strefy wpływu ciepła i poprawę wytrzymałości oraz ogólnej wydajności połączenia.

Zaawansowany monitoring i zapewnienie jakości

Podczas spawania laserowego cienkich materiałów ważnymi gwarancjami jakości spawania są systemy monitorowania w czasie rzeczywistym i zapewnienia jakości:

- System monitorowania optycznego w czasie rzeczywistym: Monitorując stan jeziorka spawalniczego w czasie rzeczywistym, można dynamicznie regulować parametry spawania, aby zapewnić równomierną temperaturę jeziorka spawalniczego i zapobiec powstawaniu wad spoiny, takich jak pory i pęknięcia.

- Technologia wykrywania za pomocą wizji maszynowej: System wizji maszynowej umożliwia automatyczną identyfikację wad spawalniczych, takich jak pęknięcia, otwory powietrzne itp., szybkie wykrywanie i korygowanie problemów oraz zapewnienie spójności i stabilności jakości spawania.

- System obrazowania termicznego: Technologia obrazowania termicznego może pomóc zoptymalizować proces spawania, zapewnić monitorowanie temperatury w czasie rzeczywistym, gwarantując, że temperatura w trakcie spawania mieści się w odpowiednim zakresie, co poprawia spójność i niezawodność spawania.

Wstępna obróbka materiału i obróbka powierzchni

Czyszczenie i obróbka powierzchni materiałów odgrywają kluczową rolę w zapewnieniu jakości spawania cienkich materiałów:

- Czyszczenie powierzchni spawanej: Usuń zanieczyszczenia, takie jak plamy oleju, warstwy tlenków itp., które mogą skutecznie poprawić absorpcję lasera, zwiększając tym samym wydajność spawania i redukując wady spawalnicze. Czyszczenie powierzchni jest również ważnym krokiem w celu poprawy wytrzymałości spoin.

- Zastosuj wstępne podgrzewanie laserowe lub obróbkę końcową: Wstępne podgrzewanie laserowe może zmniejszyć szok termiczny w przypadku cienkich materiałów, uniknąć szybkich zmian temperatury podczas spawania, zmniejszyć koncentrację naprężeń i zapobiec odkształceniom. Obróbka końcowa pomaga zmniejszyć naprężenia szczątkowe i poprawić wytrzymałość spoiny.

- Stosowanie materiałów dodatkowych: Stosowanie materiałów dodatkowych (takich jak drut spawalniczy) podczas spawania może zwiększyć wytrzymałość połączenia, zwłaszcza w przypadku spawania cieńszych materiałów, co może poprawić niezawodność i nośność spawanego połączenia.

Spawanie laserowe cienkich materiałów wiąże się z szeregiem wyzwań, takich jak strefy wpływu ciepła, wytrzymałość spawania i precyzyjna kontrola. Aby przezwyciężyć te problemy, kluczowe jest przyjęcie zoptymalizowanych parametrów lasera, innowacyjnych technik spawania, zaawansowanych metod monitorowania i zapewniania jakości oraz odpowiednich strategii wstępnej obróbki materiałów i obróbki powierzchni. Łącząc te strategie, dokładność, stabilność i wytrzymałość spawania cienkich materiałów można skutecznie poprawić, zapewniając, że jakość produktu końcowego spełnia wysokie standardy. Dzięki ciągłemu rozwojowi technologii wyzwanie spawania cienkich materiałów zostanie lepiej rozwiązane, zapewniając bardziej niezawodne rozwiązania spawalnicze dla różnych gałęzi przemysłu.

Podsumować

Spawanie laserowe cienkich materiałów to precyzyjny proces, który wymaga kompleksowego rozważenia kontroli dopływu ciepła, wytrzymałości spawania, technologii monitorowania i charakterystyki materiału. Poprzez optymalizację parametrów lasera, przyjęcie innowacyjnych metod spawania i wprowadzenie inteligentnych systemów monitorowania producenci mogą pokonać wyzwania związane ze spawaniem i poprawić jakość spawania oraz wydajność produkcji.

Laser AccTek koncentruje się na badaniach i rozwoju technologii spawania laserowego, dostarczając wysokowydajny sprzęt do spawania laserowego, aby pomóc Ci w precyzyjnych potrzebach produkcyjnych! Aby uzyskać więcej informacji, Skontaktuj się z nami! Aby uzyskać więcej wsparcia technicznego lub rozwiązań dostosowanych do indywidualnych potrzeb, zostaw wiadomość lub wyślij prywatną wiadomość!

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe