Wprowadzenie do technologii czyszczenia laserowego

Zrozumienie technologii laserowej

Technologia laserowa, czyli wzmocnienie światła poprzez stymulowaną emisję promieniowania, polega na emitowaniu spójnej wiązki światła, którą można precyzyjnie kontrolować i kierować. Podstawowe zasady technologii laserowej obejmują:

- Spójność: Fale świetlne wytwarzane przez lasery są w fazie, co oznacza, że istnieje stała zależność pomiędzy ich szczytami i dolinami, co skutkuje wysoce skupioną i intensywną wiązką.

- Monochromatyczność: Lasery są zazwyczaj monochromatyczne i składają się z jednej długości fali lub koloru, co pozwala na precyzyjne celowanie i minimalne rozproszenie wiązki.

- Kierunkowość: Kierunkowość laserów oznacza, że wiązkę można skierować z dużą precyzją, co czyni je idealnymi do zastosowań w czyszczeniu ukierunkowanym.

- Gęstość energii: Lasery mogą skoncentrować dużą ilość energii na małym obszarze, umożliwiając skuteczne usuwanie zanieczyszczeń bez uszkadzania materiału znajdującego się pod spodem.

Rodzaje laserowych maszyn czyszczących

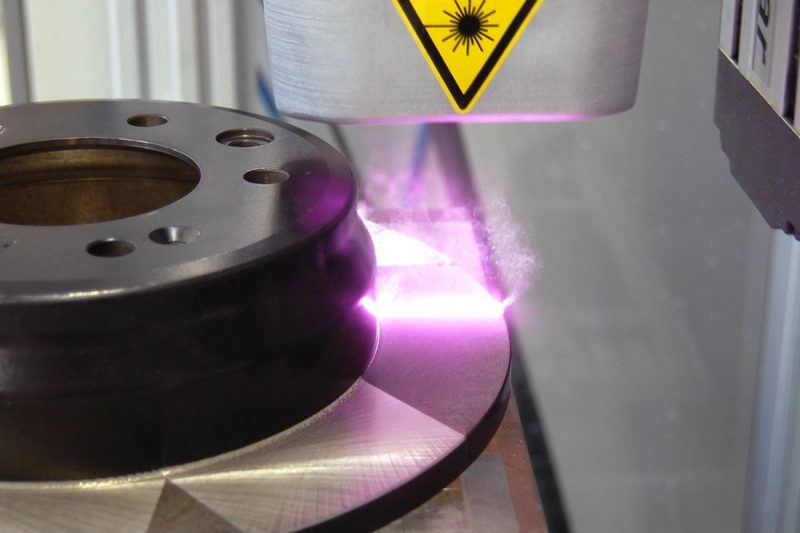

Laserowe maszyny czyszczące z falą ciągłą (CW).

Laserowe maszyny czyszczące o fali ciągłej emitują stałą wiązkę lasera, zapewniając stały i nieprzerwany strumień energii. Ten typ laserowej maszyny czyszczącej jest szczególnie skuteczny w zastosowaniach wymagających równomiernego czyszczenia większych powierzchni. Główne cechy i zastosowania maszyn do czyszczenia laserowego CW obejmują:

- Stabilna wydajność: Stała moc wyjściowa pozwala na płynne i równomierne czyszczenie, dzięki czemu idealnie nadaje się do usuwania cienkich warstw zanieczyszczeń lub powłok.

- Zarządzanie ciepłem: Lasery CW generują dużo ciepła, którym należy ostrożnie zarządzać, aby uniknąć uszkodzenia podłoża. Dzięki temu nadają się do stosowania z materiałami wytrzymującymi wyższe temperatury.

- Zastosowania: Typowe zastosowania obejmują czyszczenie powierzchni metalowych, usuwanie farby i obróbkę powierzchni w przemyśle motoryzacyjnym i lotniczym.

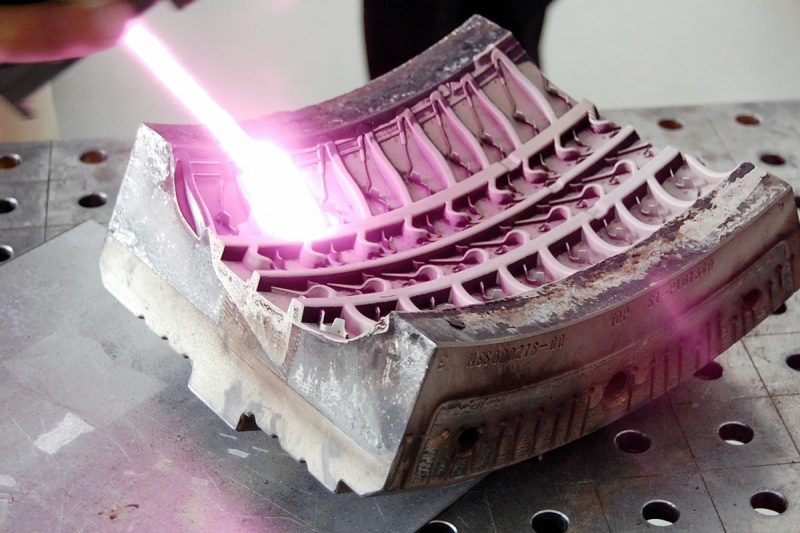

Pulsacyjne maszyny do czyszczenia laserowego

Pulsacyjne maszyny czyszczące laserowo działają poprzez emisję krótkich wiązek laserowych o dużej intensywności. Ten tryb pracy pozwala na precyzyjną kontrolę energii dostarczanej do powierzchni, dzięki czemu lasery impulsowe idealnie nadają się do delikatnych i wysoce kontrolowanych zadań czyszczących. Kluczowe cechy i zastosowania pulsacyjnych maszyn do czyszczenia laserowego obejmują:

- Wysoka moc szczytowa: Krótkie impulsy zapewniają wysoką moc szczytową przy minimalnym gromadzeniu się ciepła, zmniejszając ryzyko termicznego uszkodzenia podłoża.

- Precyzja: Możliwość kontrolowania czasu trwania i częstotliwości impulsów pozwala na precyzyjne usuwanie zanieczyszczeń, dzięki czemu lasery impulsowe nadają się do delikatnych zastosowań czyszczących.

- Zastosowania: Lasery impulsowe są często używane do czyszczenia wrażliwych materiałów, takich jak artefakty historyczne, elementy półprzewodnikowe i złożone części mechaniczne.

Szkolenie teoretyczne

Zrozumienie fizyki lasera

Podstawowe zasady działania lasera

- Stymulowana emisja promieniowania: Lasery działają na zasadzie wymuszonej emisji promieniowania, podczas której wzbudzony elektron w atomie spada do niższego poziomu energii, emitując foton. Foton ten może następnie stymulować inne wzbudzone elektrony do emisji większej liczby fotonów, w wyniku czego powstaje spójna wiązka światła.

- Spójność i monochromatyczność: Lasery są spójne, co oznacza, że fale świetlne są w fazie, i monochromatyczne, co oznacza, że mają jedną długość fali. Te właściwości umożliwiają laserom precyzyjne skupienie swojej energii, co czyni je bardzo skutecznymi w zastosowaniach czyszczących.

- Wzmocnienie: Światło jest wzmacniane w ośrodku wzmacniającym, którym może być gaz, ciecz lub ciało stałe. Ośrodek wzmacniający jest wzbudzany przez źródło energii, takie jak wyładowanie elektryczne lub inny laser, powodując inwersję obsadzeń, w której więcej atomów jest w stanie wzbudzonym niż w stanie podstawowym.

Interakcje laser-materiał

- Absorpcja i ablacja: Kiedy wiązka lasera uderza w materiał, jego energia jest pochłaniana, powodując szybkie nagrzewanie, a następnie ablację (usunięcie) materiału. Efektywność procesu zależy od właściwości absorpcyjnych materiału i parametrów lasera.

- Fluencja progowa: Jest to minimalna energia lasera na jednostkę powierzchni wymagana do rozpoczęcia ablacji materiału. Różne materiały mają różne fluktuacje progowe, a operator musi zrozumieć te fluktuacje progowe, aby odpowiednio dostosować ustawienia lasera.

- Efekty termiczne: Laser generuje dużo ciepła, które może mieć efekt termiczny na materiale. Operator musi wiedzieć, jak kontrolować te efekty, aby uniknąć uszkodzenia podłoża.

- Efekty fotochemiczne: W niektórych przypadkach laser może zainicjować reakcję fotochemiczną, która zmienia właściwości materiału lub usuwa zanieczyszczenia bez znacznego ogrzewania.

Parametry lasera

- Długość fali: Długość fali lasera określa sposób jego interakcji z różnymi materiałami. Na przykład krótsze fale zazwyczaj pozwalają na bardziej precyzyjne czyszczenie.

- Gęstość mocy: Ilość mocy lasera na jednostkę powierzchni wpływa na szybkość i głębokość czyszczenia. Większe gęstości mocy mogą szybciej usuwać materiał, ale wymagają starannej kontroli, aby zapobiec uszkodzeniom.

- Czas trwania impulsu i częstotliwość powtarzania: Parametry te kontrolują czas trwania i częstotliwość impulsów laserowych. Krótsze impulsy pozwalają na dokładniejsze usuwanie materiału, a częstotliwość powtarzania wpływa na ogólną szybkość procesu czyszczenia.

Elementy laserowej maszyny czyszczącej

Źródło laserowe

- Typ lasera: Różne zastosowania mogą wymagać różnych typów laserów (ciągłych i impulsowych). Lasery ciągłe są popularne ze względu na swoją wydajność i precyzję.

- Zasilanie: Zasilacz dostarcza niezbędną energię elektryczną do źródła lasera. Właściwa obsługa i konserwacja zasilacza zapewnia stałą wydajność lasera.

System optyczny

- Dostarczanie wiązki: Komponenty, które kierują wiązkę lasera od źródła do przedmiotu obrabianego, w tym lustra, soczewki i światłowody. Operatorzy muszą wiedzieć, jak ustawić i konserwować te komponenty, aby zapewnić wydajne dostarczanie wiązki.

- Mechanizm ogniskujący: System skupiający wiązkę lasera na powierzchni docelowej, zwykle obejmujący soczewki lub regulowane elementy optyczne. Odpowiednie skupienie pozwala uzyskać pożądany efekt czyszczenia bez uszkadzania podłoża.

- Okienka ochronne: Przezroczyste bariery chronią elementy optyczne przed zanieczyszczeniem z zanieczyszczeń i oparów powstających podczas procesu czyszczenia. Regularna kontrola i czyszczenie tych okien pozwoli zachować przejrzystość optyczną.

System sterowania

- Interfejs użytkownika: Panel sterowania lub interfejs oprogramowania, który umożliwia operatorowi regulację parametrów lasera, monitorowanie stanu systemu i wykonywanie procedur czyszczenia. Znajomość interfejsu pomaga w efektywnym działaniu.

- Blokady bezpieczeństwa: Wbudowane mechanizmy bezpieczeństwa skutecznie zapobiegają przypadkowemu narażeniu na promieniowanie laserowe, na przykład w przypadku otwarcia drzwi ochronnych urządzenie blokujące wyłącza laser.

- Narzędzia diagnostyczne: Zintegrowane systemy mogą służyć do monitorowania wydajności maszyny i ostrzegania operatora o potencjalnych problemach, takich jak przegrzanie lub niewspółosiowość.

System chłodzenia

- Metody chłodzenia: Generatory laserowe generują dużo ciepła podczas pracy i wymagają skutecznego układu chłodzenia, aby utrzymać stabilną wydajność. Mogą one obejmować chłodzenie powietrzem, chłodzenie wodą lub urządzenia chłodnicze.

- Konserwacja: Regularna konserwacja układu chłodzenia jest konieczna, aby zapobiec przegrzaniu i zapewnić żywotność sprzętu laserowego.

Funkcje bezpieczeństwa

- Obudowy: Obudowy ochronne, które zatrzymują wiązkę lasera i zapobiegają przypadkowemu narażeniu. Operatorzy powinni wiedzieć, jak prawidłowo używać i konserwować te obudowy.

- Przycisk zatrzymania awaryjnego: Wygodnie dostępny przycisk, który w sytuacji awaryjnej natychmiast wyłącza generator laserowy. Operatorzy muszą znać jego lokalizację i działanie.

Wentylacja i filtracja

- Odsysanie oparów: Czyszczenie laserowe wytwarza opary i cząstki, które należy bezpiecznie usunąć z obszaru roboczego. System wentylacji z filtrami zapewnia bezpieczne środowisko pracy.

- Konserwacja filtrów: Aby system wentylacyjny był skuteczny i zgodny z przepisami BHP, konieczna jest regularna wymiana i konserwacja filtrów.

Procedury bezpieczeństwa podczas czyszczenia laserowego

Podstawy bezpieczeństwa lasera

Klasyfikacje laserów

- Klasa 1: Lasery bezpieczne we wszystkich normalnych warunkach użytkowania.

- Klasa 2: Widoczne lasery o małej mocy, bezpieczne w przypadku przypadkowego narażenia na działanie trwające krócej niż 0,25 sekundy.

- Klasa 3R: Lasery średniej mocy, które mogą być niebezpieczne w przypadku bezpośredniego kontaktu z oczami.

- Klasa 3B: Niebezpieczne lasery dużej mocy w przypadku bezpośredniego kontaktu z oczami.

- Klasa 4: Lasery o dużej mocy, które mogą powodować obrażenia oczu i skóry oraz stwarzać zagrożenie pożarowe.

Zagrożenia promieniowaniem laserowym

- Zagrożenie dla oczu: Wiązka lasera może powodować poważne uszkodzenie oczu, w tym trwałą utratę wzroku, jeśli jest oglądana bezpośrednio lub odbita.

- Zagrożenie dla skóry: Bezpośrednie narażenie na wiązkę lasera może spowodować oparzenia i inne uszkodzenia skóry.

- Zagrożenie pożarowe: Lasery dużej mocy mogą zapalić materiały łatwopalne, stwarzając ryzyko pożaru.

Zagrożenia inne niż promienie

- Zagrożenia elektryczne: Sprzęt laserowy działa pod wysokim napięciem, które może stwarzać ryzyko porażenia prądem.

- Zagrożenie oparami: Czyszczenie laserowe wytwarza niebezpieczne opary i cząstki stałe, wymagające odpowiedniej wentylacji.

- Zagrożenia mechaniczne: Ruchome części maszyn do czyszczenia laserowego mogą spowodować obrażenia ciała, jeśli nie będą się z nimi prawidłowo obchodzić.

Sprzęt bezpieczeństwa

Sprzęt ochrony osobistej (ŚOI)

- Okulary ochronne przed laserem: Operatorzy muszą nosić okulary ochronne przed laserem, które zostały specjalnie zaprojektowane w celu ochrony operatora przed długością fali i mocą używanych laserów. Gogle te zapobiegają uszkodzeniom oczu spowodowanym bezpośrednimi lub odbitymi wiązkami laserowymi.

- Odzież ochronna: Noszenie odzieży trudnopalnej i ochronnej minimalizuje ryzyko obrażeń skóry i zmniejsza wpływ zanieczyszczeń i cząstek powstających podczas procesu czyszczenia.

- Rękawiczki: Odpowiednie rękawice chronią dłonie przed oparzeniami, skaleczeniami i innymi urazami.

- Maski na twarz i maski oddechowe: W zależności od zastosowania czyszczenia może być wymagana dodatkowa ochrona, taka jak maski na twarz i maski oddechowe, aby chronić przed oparami i cząstkami stałymi.

Kontrole inżynieryjne

- Systemy blokad: Blokady bezpieczeństwa uniemożliwiają działanie lasera, jeśli nie zostaną spełnione określone warunki, takie jak otwarte drzwi bezpieczeństwa lub brak osłony ochronnej. Zapobiega to przypadkowemu narażeniu na wiązkę lasera.

- Ekranowanie: Osłona wokół lasera i obszaru czyszczenia blokuje promieniowanie laserowe i zanieczyszczenia, zmniejszając ryzyko przypadkowego narażenia i skażenia środowiska.

- Przycisk zatrzymania awaryjnego: W sytuacji awaryjnej dogodnie umieszczony przycisk zatrzymania awaryjnego natychmiast wyłącza laser, zapobiegając dalszym zagrożeniom.

Kontrola administracyjna

- Znaki i etykiety ostrzegawcze: Widoczne znaki ostrzegawcze i etykiety wokół obszaru czyszczenia laserowego ostrzegają personel o obecności zagrożeń związanych z laserem. Znaki te powinny określać klasę lasera, charakter zagrożenia i wymagane środki bezpieczeństwa.

- Kontrola dostępu: Dostęp do obszaru czyszczenia laserowego jest ograniczony do przeszkolonego i upoważnionego personelu. Minimalizuje to ryzyko narażenia nieprzeszkolonego personelu na działanie promieni laserowych.

Kontrole środowiskowe

- Systemy wentylacyjne: Właściwa wentylacja usuwa niebezpieczne opary i cząstki powstałe podczas procesu czyszczenia.

- Ekstraktory oparów: Zlokalizowane ekstraktory oparów wychwytują i filtrują opary bezpośrednio u źródła.

Procedury bezpieczeństwa

Procedury bezpieczeństwa operacyjnego

- Kontrola przed rozpoczęciem pracy: Wykonaj dokładną kontrolę przed rozpoczęciem pracy, aby upewnić się, że wszystkie systemy bezpieczeństwa działają prawidłowo. Obejmuje to sprawdzenie, czy blokady bezpieczeństwa są włączone, osłony ochronne są zabezpieczone oraz czy wszystkie środki ochrony indywidualnej są dostępne i w dobrym stanie.

- Konfiguracja i kalibracja: Postępuj zgodnie ze wskazówkami producenta dotyczącymi konfiguracji i kalibracji maszyny. Zapewnia to prawidłowe ustawienie lasera i ustawienie parametrów zapewniających bezpieczną pracę.

- Działanie: Obsługuj maszynę do czyszczenia laserowego zgodnie z ustalonymi protokołami. Obejmuje to monitorowanie stanu maszyny, utrzymywanie miejsca pracy w czystości i porządku oraz unikanie wszelkich działań, które mogłyby zagrozić bezpieczeństwu.

Procedury konserwacji i kontroli

- Regularna konserwacja: Wykonuj regularne czynności konserwacyjne zgodnie z zaleceniami producenta. Obejmuje to czyszczenie i kontrolę układu optycznego, sprawdzanie układu chłodzenia oraz wymianę zużytych lub uszkodzonych elementów.

- Kontrola: Regularnie sprawdzaj sprzęt ochronny, taki jak laserowe okulary ochronne i osłony ochronne, aby upewnić się, że są w dobrym stanie i zapewniają odpowiednią ochronę.

Procedury reagowania kryzysowego

- Wyłączanie awaryjne: Dowiedz się, jak używać przycisku zatrzymania awaryjnego i innych procedur wyłączania, aby szybko i bezpiecznie wyłączyć laser w sytuacji awaryjnej.

- Pierwsza pomoc i pomoc medyczna: Zapewnij natychmiastową pierwszą pomoc w przypadku obrażeń spowodowanych laserem i dowiedz się, jak szukać pomocy medycznej, gdy jest to potrzebne. Obejmuje to leczenie oparzeń, urazów oczu i wdychania dymu.

- Zgłaszanie incydentów: Zgłaszaj wszelkie incydenty, zdarzenia potencjalnie wypadkowe lub problemy związane z bezpieczeństwem odpowiedniemu personelowi. Pomaga to identyfikować zagrożenia, ulepszać protokoły bezpieczeństwa i zapobiegać przyszłym zdarzeniom.

Techniki obsługi maszyn

Podstawowa operacja

Początkowe ustawienia

- Montaż maszyny: Dowiedz się, jak prawidłowo zmontować i skonfigurować maszynę do czyszczenia laserowego zgodnie z instrukcjami producenta. Obejmuje to podłączenie zasilania, montaż optyki i ustawienie układu sterowania.

- Kalibracja: Prawidłowo skalibruj maszynę, aby zapewnić dokładną i stałą skuteczność czyszczenia. Kalibracja obejmuje regulację skupienia wiązki lasera, ustawienie prawidłowego poziomu mocy i wyrównanie ścieżki wiązki.

Procedura uruchamiania

- Włączenie zasilania: Bezpiecznie uruchom maszynę, postępując zgodnie z instrukcjami producenta. Obejmuje to sprawdzenie wszystkich połączeń, upewnienie się, że blokady bezpieczeństwa są włączone i sprawdzenie, czy układ chłodzenia działa prawidłowo.

- Kontrole systemu: Wykonaj serię kontroli systemu, aby upewnić się, że maszyna działa prawidłowo. Obejmuje to sprawdzenie źródła lasera, optyki, interfejsów sterujących i zabezpieczeń.

Konfiguracja parametrów

- Moc lasera: Ustaw poziom mocy lasera odpowiedni do czyszczonego materiału. Niższe poziomy mocy są odpowiednie dla delikatnych powierzchni, natomiast wyższe poziomy mocy są wymagane w przypadku bardziej uporczywych zanieczyszczeń.

- Czas trwania i częstotliwość impulsu: Dostosuj czas trwania i częstotliwość impulsu w oparciu o wymagania dotyczące czyszczenia. Krótsze impulsy i wyższe częstotliwości nadają się do precyzyjnego czyszczenia, natomiast dłuższe impulsy i niższe częstotliwości są stosowane do usuwania większych ilości materiału.

- Regulacja ostrości: Odpowiednio skieruj wiązkę lasera na docelową powierzchnię, aby zmaksymalizować skuteczność czyszczenia i zminimalizować uszkodzenia podłoża.

Sterowanie operacjami

- Panel sterowania: Dowiedz się, jak korzystać z panelu sterowania urządzenia lub interfejsu ekranu dotykowego. Obejmuje to poruszanie się po menu, ustawianie parametrów oraz rozpoczynanie/zatrzymywanie procesu czyszczenia.

- Obsługa ręczna: Dowiedz się, jak ręcznie obsługiwać maszynę, aby wykonać określone zadania czyszczenia. Wymaga to użycia ręcznej głowicy laserowej lub ręcznego skierowania wiązki lasera w celu oczyszczenia skomplikowanych lub trudno dostępnych obszarów.

Monitorowanie i korekty

- Ciągłe monitorowanie: Stale monitoruj proces czyszczenia, aby upewnić się, że laser działa prawidłowo, a czyszczenie przebiega zgodnie z oczekiwaniami. Poszukaj oznak przegrzania, nieprawidłowego ustawienia lasera lub słabej skuteczności czyszczenia.

- Korekty w czasie rzeczywistym: Dostosuj parametry lasera w czasie rzeczywistym w oparciu o zaobserwowane wyniki czyszczenia. Może to obejmować precyzyjne dostrojenie poziomów mocy, dostosowanie ostrości lub zmianę prędkości czyszczenia.

Procedury wyłączania

- Bezpieczne wyłączanie: Postępuj zgodnie ze wskazówkami producenta dotyczącymi bezpiecznego wyłączania maszyny. Obejmuje to wyłączenie źródła lasera, wyłączenie układu chłodzenia i zabezpieczenie maszyny.

- Kontrola po operacji: Przeprowadź kontrolę po operacji, aby upewnić się, że maszyna jest w dobrym stanie do następnego użycia. Obejmuje to kontrolę optyki, sprawdzanie oznak zużycia lub uszkodzeń oraz wykonywanie rutynowych czynności konserwacyjnych.

Zaawansowane operacje

Zaawansowana kalibracja

- Precyzyjne wyrównanie: Użyj zaawansowanych narzędzi i technik wyrównywania, aby mieć pewność, że wiązka lasera jest precyzyjnie wyrównana z powierzchnią docelową. Może to wymagać użycia lasera wyrównującego lub specjalistycznego oprogramowania kalibracyjnego.

- Ocena jakości wiązki: Regularnie oceniaj jakość wiązki lasera za pomocą narzędzia do profilowania wiązki lub innych narzędzi diagnostycznych, aby upewnić się, że mieści się ona w określonych parametrach.

Zaawansowana optymalizacja parametrów

- Ustawienia specyficzne dla materiału: Uzyskaj wgląd w reakcję różnych materiałów na czyszczenie laserowe. Dostosuj parametry lasera (moc, czas trwania impulsu, częstotliwość), aby zoptymalizować skuteczność czyszczenia określonych materiałów, takich jak metale, tworzywa sztuczne, ceramika i kompozyty.

- Charakterystyka powierzchni: Skorzystaj z zaawansowanych technik charakteryzacji powierzchni, takich jak mikroskopia optyczna lub profilometria powierzchni, aby analizować oczyszczone powierzchnie i dostosowywać parametry w celu uzyskania lepszych wyników.

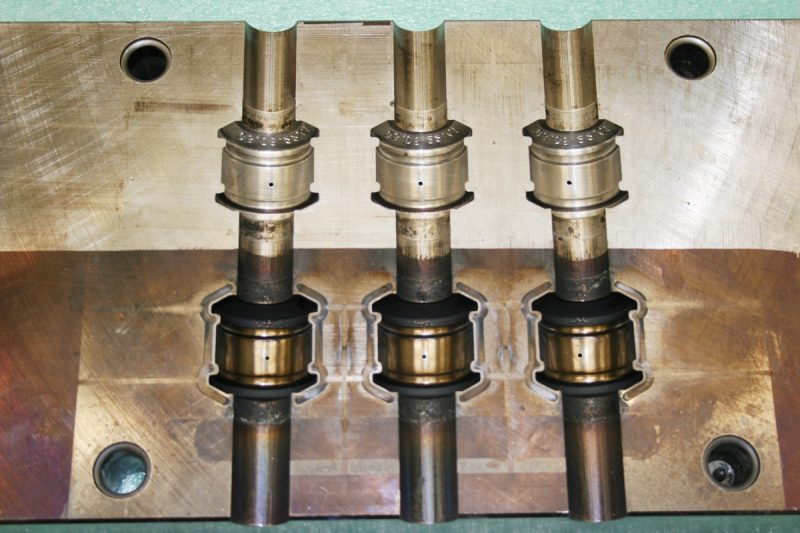

Skomplikowane zadania czyszczenia

- Powłoki wielowarstwowe: Dowiedz się, jak wykonywać złożone zadania czyszczenia obejmujące wiele warstw powłok lub kompozytów. Wymaga to precyzyjnej kontroli parametrów lasera, aby selektywnie usuwać określone warstwy bez uszkadzania materiałów znajdujących się pod spodem.

- Powierzchnie złożone: mistrzowskie techniki czyszczenia skomplikowanych lub nieregularnych powierzchni, takich jak te znajdujące się w elementach lotniczych, urządzeniach medycznych lub artefaktach historycznych. Może to obejmować użycie specjalistycznych głowic laserowych lub dostosowanie ścieżki wiązki w celu uzyskania optymalnego zasięgu.

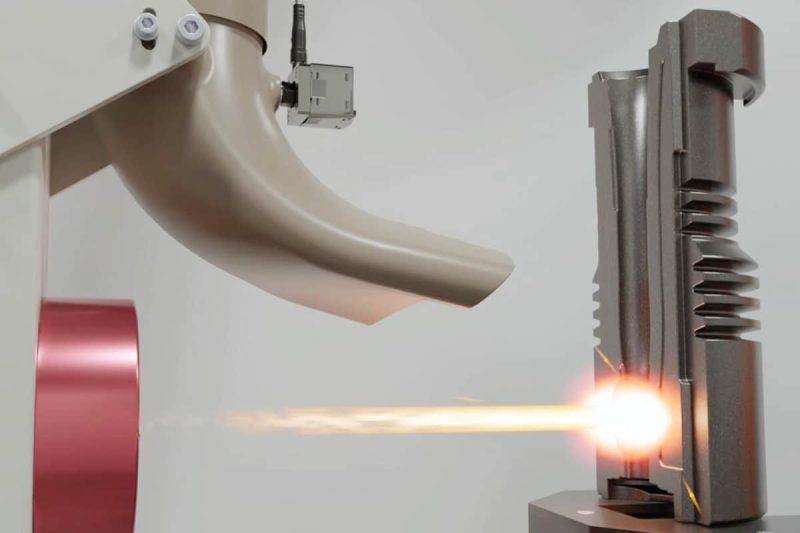

Automatyka i programowanie

- Automatyczne systemy czyszczenia: Zdobądź biegłość w korzystaniu z automatycznych systemów czyszczenia ze zintegrowanymi ramionami robotów lub sterowaniem CNC. Obejmuje to zaprogramowanie maszyny tak, aby podążała precyzyjnymi ścieżkami czyszczenia i automatycznie dostosowywała parametry w oparciu o informacje zwrotne w czasie rzeczywistym.

- Integracja oprogramowania: Dowiedz się, jak zintegrować laserowe maszyny czyszczące z innymi systemami oprogramowania, takimi jak oprogramowanie CAD/CAM, aby umożliwić automatyczne czyszczenie skomplikowanych geometrii.

Rozwiązywanie problemów i konserwacja

- Narzędzia diagnostyczne: Skorzystaj z zaawansowanych narzędzi i technik diagnostycznych, aby rozwiązać problemy z laserową maszyną czyszczącą. Obejmuje to identyfikację i rozwiązywanie problemów związanych z ustawieniem lasera, stabilnością mocy i integralnością optyki.

- Konserwacja zapobiegawcza: Opracuj program konserwacji zapobiegawczej, aby utrzymać maszynę w optymalnym stanie. Obejmuje to regularne sprawdzanie i czyszczenie optyki, sprawdzanie układów chłodzenia i aktualizację oprogramowania sterującego.

Ulepszenia bezpieczeństwa

- Zaawansowane protokoły bezpieczeństwa: wdrażaj zaawansowane protokoły bezpieczeństwa do obsługi systemów laserowych dużej mocy. Obejmuje to ustanawianie dodatkowych barier ochronnych, stosowanie zaawansowanych systemów blokad i przeprowadzanie regularnych audytów bezpieczeństwa.

- Szkolenie w zakresie reagowania w sytuacjach kryzysowych: Odbyć specjalistyczne szkolenie w zakresie procedur reagowania w sytuacjach awaryjnych w przypadku incydentów związanych z laserem. Obejmuje to pierwszą pomoc w przypadku urazów laserowych, procedury ewakuacyjne i koordynację ze służbami ratunkowymi.

Procedury konserwacyjne

Regularna konserwacja

Rutynowa konserwacja

- Kontrola wzrokowa: Przeprowadź kontrolę wzrokową całej maszyny, szukając oznak zużycia, uszkodzeń lub luźnych części. Zwróć szczególną uwagę na kable, złącza i części ruchome.

- Kontrola optyki: Codziennie czyść soczewki, lustra i inne elementy optyczne, aby usunąć kurz i zanieczyszczenia. Używaj odpowiednich roztworów i materiałów czyszczących, aby uniknąć zarysowania lub uszkodzenia optyki.

- Kontrola układu chłodzenia: Sprawdź, czy układ chłodzenia działa prawidłowo. Sprawdź poziom płynu chłodzącego i upewnij się, że w układzie nie ma wycieków ani zatorów.

- Test funkcji bezpieczeństwa: przetestuj wszystkie funkcje bezpieczeństwa, takie jak blokady, przyciski zatrzymania awaryjnego i osłony ochronne, aby upewnić się, że działają prawidłowo.

Cotygodniowa konserwacja

- Kontrola źródła lasera: Sprawdź źródło lasera pod kątem oznak zużycia lub uszkodzenia. Wyczyść głowicę lasera i sprawdź prawidłowe ustawienie.

- Połączenia elektryczne: Sprawdź wszystkie połączenia elektryczne pod kątem szczelności i oznak korozji lub zużycia. Upewnij się, że wszystkie kable i złącza są dobrze zamocowane.

- System wentylacji: Sprawdź i wyczyść system wentylacji, w tym filtry i wentylatory wyciągowe, aby zapewnić prawidłowy przepływ powietrza i odprowadzanie oparów.

- Aktualizacje oprogramowania: Sprawdź u producenta dostępne aktualizacje oprogramowania i zainstaluj je, aby mieć pewność, że system sterowania maszyny jest aktualny.

Miesięczna konserwacja

- Komponenty mechaniczne: Sprawdź komponenty mechaniczne, takie jak silniki, łożyska i prowadnice liniowe, pod kątem zużycia i smarowania. W razie potrzeby nałóż smar, aby zmniejszyć tarcie i zużycie.

- Kalibracja: Wykonaj pełną kalibrację urządzenia, aby upewnić się, że wiązka lasera jest dokładnie wyrównana i skupiona. Obejmuje to sprawdzenie ustawienia zwierciadeł i dostosowanie parametrów lasera.

- Kontrola zasilacza: Sprawdź zasilacz pod kątem oznak przegrzania lub uszkodzenia. Upewnij się, że dostarcza prawidłowe napięcie i prąd do źródła lasera.

- Dokumentacja: Prowadź szczegółowe zapisy wszystkich czynności konserwacyjnych, w tym daty, wykonane zadania i wszelkie wykryte problemy. Pomaga to śledzić stan maszyny i planować przyszłą konserwację.

Rozwiązywanie problemów

Problemy z wyjściem lasera

- Brak wyjścia lasera: Jeśli źródło lasera nie emituje żadnej wiązki, sprawdź zasilanie i upewnij się, że urządzenie jest prawidłowo podłączone i włączone. Sprawdź, czy wszystkie blokady bezpieczeństwa są włączone, a system sterowania jest prawidłowo skonfigurowany.

- Niejednolita jakość wiązki: Jeśli intensywność lub jakość wiązki lasera ulega wahaniom, sprawdź optykę pod kątem zanieczyszczeń lub nieprawidłowego ustawienia. W razie potrzeby wyczyść i wyreguluj optykę. Sprawdź źródło lasera pod kątem oznak zużycia lub uszkodzenia.

Problemy z układem chłodzenia

- Przegrzanie: Jeśli maszyna się przegrzeje, sprawdź poziom płynu chłodzącego i upewnij się, że układ chłodzenia działa prawidłowo. Sprawdź, czy w przewodach płynu chłodzącego nie występują wycieki lub blokady. Upewnij się, że system wentylacji zapewnia odpowiedni przepływ powietrza.

- Zanieczyszczenie płynu chłodzącego: Jeżeli płyn chłodzący wydaje się brudny lub zanieczyszczony, należy go spuścić i wymienić na świeży. Wyczyść zbiornik płynu chłodzącego i przewody, aby zapobiec zanieczyszczeniu w przyszłości.

Problemy elektryczne

- Wahania zasilania: Jeśli w maszynie występują wahania zasilania, sprawdź, czy połączenia elektryczne są pewne i czy nie występują oznaki korozji. Upewnij się, że zasilacz jest stabilny i zapewnia prawidłowe napięcie i prąd.

- Błąd systemu sterowania: Jeśli system sterowania wyświetla komunikat o błędzie lub działa nieprawidłowo, zapoznaj się z instrukcją obsługi urządzenia, aby uzyskać wskazówki dotyczące rozwiązywania problemów. W razie potrzeby wykonaj resetowanie lub aktualizację oprogramowania. Sprawdź, czy nie ma luźnych lub uszkodzonych kabli.

Problemy mechaniczne

- Nietypowy hałas: Jeśli maszyna wydaje nietypowe dźwięki, sprawdź części mechaniczne pod kątem oznak zużycia lub uszkodzenia. Nasmaruj łożyska i części ruchome, aby zmniejszyć tarcie. Wymień wszelkie zużyte lub uszkodzone części.

- Problemy z ruchem: Jeśli głowica skanująca urządzenia lub inne ruchome części nie działają płynnie, sprawdź prowadnice liniowe i silniki pod kątem przeszkód lub zużycia. W razie potrzeby oczyścić i nasmarować oraz wymienić wszelkie wadliwe części.

Awarie systemu bezpieczeństwa

- Problemy z blokadami: Jeśli blokady bezpieczeństwa nie działają prawidłowo, sprawdź czujniki i przełączniki pod kątem prawidłowego działania. Upewnij się, że wszystkie drzwi bezpieczeństwa i pokrywy są bezpiecznie zamknięte i zatrzaśnięte.

- Awaria wyłącznika awaryjnego: Jeśli przycisk zatrzymania awaryjnego nie działa, sprawdź okablowanie i połączenia pod kątem usterek. W razie potrzeby wymienić przycisk zatrzymania awaryjnego.

Streszczenie

Skorzystaj z rozwiązań do czyszczenia laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.