Przegląd spawania laserowego

Czym jest spawanie laserowe?

Spawanie laserowe to precyzyjny i wydajny proces łączenia, który wykorzystuje silnie skupioną wiązkę lasera do podgrzewania i łączenia materiałów. Wiązka lasera generuje skoncentrowane źródło ciepła, umożliwiając wąskie, głębokie spoiny z minimalnymi strefami wpływu ciepła (HAZ). Spawanie laserowe działa w dwóch głównych trybach, w zależności od gęstości mocy i właściwości materiału:

- Spawanie w trybie dziurki od klucza: W tym trybie wiązka lasera o dużej gęstości mocy odparowuje materiał, tworząc wąski, głęboki otwór wypełniony stopionym metalem i parą. Otwór od klucza działa jak kanał dla energii lasera, umożliwiając głębokie wnikanie i spoiny o wysokim współczynniku kształtu. Ten tryb jest idealny do zastosowań wymagających głębokich i wąskich spoin, takich jak przemysł motoryzacyjny i lotniczy.

- Spawanie w trybie przewodzenia: Ten tryb występuje przy niższych gęstościach mocy w porównaniu do spawania z otworem na klucz, gdzie laser podgrzewa materiał bez jego odparowywania. Przewodzenie ciepła z powierzchni tworzy płytkie, szersze jeziorko spawalnicze. Spawanie w trybie przewodzenia jest odpowiednie dla cienkich materiałów lub gdy wymagane jest minimalne wnikanie i wprowadzanie ciepła.

Zalety spawania laserowego

Spawanie laserowe oferuje szereg korzyści, które czynią je lepszym rozwiązaniem niż tradycyjne metody spawania:

- Precyzja i dokładność: Skoncentrowana wiązka lasera umożliwia precyzyjną kontrolę, zapewniając dokładne spoiny z minimalnymi zniekształceniami.

- Duża prędkość przetwarzania: Wysoka gęstość energii lasera umożliwia dużą prędkość spawania, zwiększając wydajność i skracając czas cyklu.

- Minimalna strefa wpływu ciepła: Zmniejszone rozprzestrzenianie się ciepła minimalizuje odkształcenia, dzięki czemu spawanie laserowe nadaje się do delikatnych lub cienkich elementów.

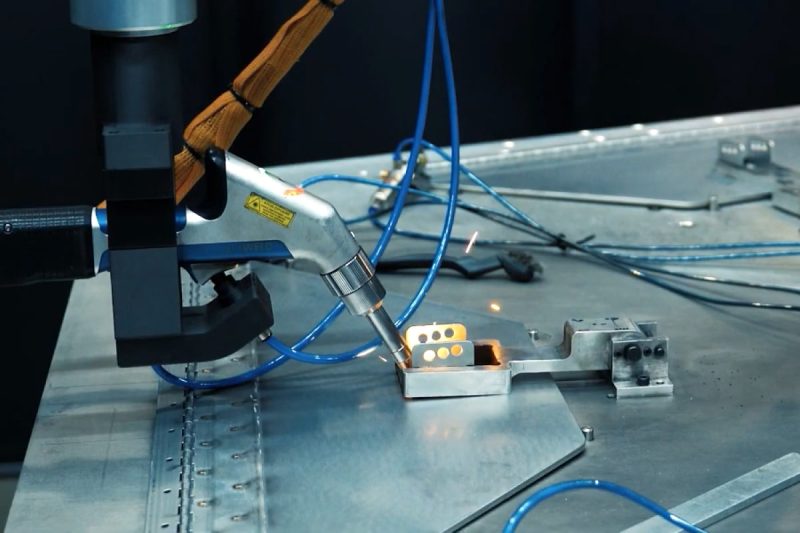

- Możliwość automatyzacji: Spawanie laserowe można łatwo zintegrować z systemami automatycznymi i ramionami robotów, co zwiększa wydajność produkcji wielkoseryjnej.

- Uniwersalność materiałów: Możliwość spawania szerokiej gamy metali i stopów, w tym materiałów trudnospawalnych, takich jak tytan i stal nierdzewna.

- Proces bezkontaktowy: Nie jest wymagany żaden kontakt fizyczny, co zmniejsza zużycie narzędzi i eliminuje ryzyko zanieczyszczenia elektrody.

Zastosowania spawania laserowego

Spawanie laserowe jest wykorzystywane w wielu gałęziach przemysłu ze względu na swoje wyjątkowe możliwości i precyzję:

- Przemysł motoryzacyjny: stosowany do spawania paneli nadwozia, kół zębatych, elementów przekładni i układów wydechowych, gdzie wysoka precyzja i szybkość mają kluczowe znaczenie.

- Przemysł lotniczy i kosmiczny: Nadaje się do spawania lekkich, wysoce wytrzymałych elementów, takich jak łopatki turbin, części konstrukcyjne i podzespoły silników.

- Przemysł elektroniczny: Idealny do mikrospawania delikatnych obwodów, złączy i obudów w urządzeniach elektronicznych.

- Produkcja wyrobów medycznych: Stosowana do spawania skomplikowanych wyrobów medycznych, instrumentów chirurgicznych i elementów wszczepianych, gdzie precyzja i czystość mają priorytet.

- Biżuteria i sztuka: Umożliwia wykonywanie skomplikowanych napraw i wykonywanie skomplikowanych wzorów biżuterii oraz artystycznych wyrobów metalowych.

- Produkcja przemysłowa: stosowana do łączenia blach, rur i ciężkich elementów konstrukcyjnych w różnych sektorach przemysłu.

Typowe wady spawania laserowego

Porowatość

Powoduje

- Zanieczyszczenie powierzchni: Olej, smar, wilgoć i rdza na powierzchni przedmiotu obrabianego mogą podczas nagrzewania wytwarzać gaz, co może prowadzić do powstawania pęcherzyków powietrza w spoinie.

- Problemy z gazem osłonowym: Niewystarczające pokrycie gazem osłonowym, niskie natężenie przepływu lub niewłaściwy typ gazu mogą powodować zanieczyszczenie atmosfery, np. wnikaniem tlenu i azotu, co prowadzi do tworzenia się kieszeni gazowych.

- Skład materiału: Wysokie stężenie wodoru, siarki, węgla lub innych zanieczyszczeń w metalu bazowym może powodować wydzielanie się gazów podczas spawania.

- Szybkie chłodzenie: Szybkie zestalenie się stopionego materiału pozwala na uwięzienie gazu zanim ten ucieknie.

Rozwiązania

- Czyszczenie powierzchni: Przed spawaniem dokładnie oczyść obrabiane elementy, usuwając zanieczyszczenia takie jak smar, olej i rdza.

- Zoptymalizowany przepływ gazu osłonowego: należy używać odpowiednich gazów osłonowych, takich jak argon lub hel, zapewniając właściwą szybkość przepływu i pokrycie, by chronić jeziorko spawalnicze.

- Dobór i przygotowanie materiałów: Należy wybierać materiały o niskiej zawartości zanieczyszczeń i wykonywać obróbki przed spawaniem, np. odgazowywanie.

- Strojenie parametrów: Dostosuj parametry lasera, aby umożliwić kontrolowane chłodzenie, dając czas na ucieczkę gazów.

Wyśmienity

Rodzaje pęknięć

- Pękanie na gorąco: występuje w wysokich temperaturach podczas krzepnięcia na skutek naprężeń rozciągających lub wytrącania się zanieczyszczeń (np. siarki).

- Pęknięcia na zimno: powstają po schłodzeniu, często związane z kruchością wodorową, naprężeniami szczątkowymi lub niewłaściwym składem materiału.

Powoduje

- Wysokie gradienty temperatur: Szybkie cykle nagrzewania i chłodzenia mogą wprowadzać naprężenia szczątkowe, które sprzyjają pękaniu.

- Skład materiału: Niektóre stopy, zwłaszcza te o wysokiej zawartości siarki lub węgla, są bardziej podatne na pękanie.

- Zanieczyszczenia: Pierwiastki takie jak siarka i fosfor mogą gromadzić się na granicach ziaren, osłabiając strukturę.

- Absorpcja wodoru: Wodór wprowadzany poprzez wilgoć, zanieczyszczony gaz osłonowy lub metal bazowy może powodować opóźnione pękanie.

Rozwiązania

- Podgrzewanie wstępne i obróbka cieplna po spawaniu: Podgrzej element obrabiany, aby zmniejszyć gradienty temperatur, a następnie wykonaj obróbkę cieplną po spawaniu, aby usunąć naprężenia szczątkowe.

- Kontrola materiałów: Wybieraj materiały o niskim poziomie zanieczyszczeń i optymalizuj ich skład chemiczny, aby ograniczyć podatność na pęknięcia.

- Kontrola wodoru: Materiały suche i procesy o niskiej zawartości wodoru, np. stosowanie suchych gazów osłonowych i unikanie wilgoci.

- Techniki łagodzenia naprężeń: należy stosować elementy mocujące i odpowiednią konstrukcję połączeń w celu zminimalizowania koncentracji naprężeń.

Podcięcie

Powoduje

- Nadmierne wprowadzanie ciepła: Duża moc lasera lub niska prędkość przesuwu mogą powodować lokalne topienie i utratę materiału, jeśli nie zostanie użyta wystarczająca ilość spoiwa.

- Nieprawidłowy kąt wiązki: Niewłaściwe ustawienie wiązki laserowej względem złącza może prowadzić do usunięcia materiału, a nie jego stopienia.

- Nieprawidłowe ustawienie ostrości: Niedokładne ustawienie ostrości lasera może nierównomiernie koncentrować energię.

Rozwiązania

- Optymalizacja dopływu ciepła: Dostosuj moc lasera, prędkość przesuwu i średnicę wiązki, aby kontrolować rozkład ciepła.

- Ustawienie wiązki laserowej: Prawidłowe ustawienie wiązki laserowej względem złącza zapewnia równomierne topienie i wypełnianie.

- Technika spawania: Dostosuj kąt i położenie lasera, aby zredukować straty materiału.

Brak fuzji

Powoduje

- Niewystarczająca ilość ciepła: Niska moc lasera lub nadmierna prędkość przesuwu może uniemożliwić pełne zespolenie materiałów bazowych.

- Niewłaściwe przygotowanie złącza: Niewłaściwe dopasowanie, przerwy lub niewspółosiowość pomiędzy elementami obrabianymi mogą uniemożliwić pełne zespolenie.

- Zanieczyszczenie: Tlenki powierzchniowe, brud i inne zanieczyszczenia mogą stanowić barierę uniemożliwiającą fuzję.

Rozwiązania

- Zwiększ dopływ ciepła: Użyj odpowiedniej mocy lasera lub zmniejsz prędkość poruszania się, aby uzyskać odpowiednią fuzję.

- Popraw dopasowanie połączeń: Zapewnij właściwe ustawienie i dopasowanie elementów obrabianych, aby uzyskać równomierne wtopienie spoiny.

- Czyszczenie powierzchni: usuwanie tlenków, olejów i innych zanieczyszczeń z powierzchni spawanych.

Niepełna penetracja

Powoduje

- Niska moc lasera: Niewystarczająca ilość energii do całkowitego stopienia całej grubości materiału.

- Duża prędkość przemieszczania: Laser porusza się zbyt szybko, aby w pełni ogrzać i stopić złącze.

- Niewłaściwe skupienie wiązki laserowej: Niewłaściwe skupienie wiązki laserowej może prowadzić do płytkiej penetracji.

Rozwiązania

- Zwiększ moc lasera: Dostosuj ustawienia mocy, aby zapewnić pełną penetrację stawu.

- Zmniejsz prędkość podróży: Daj laserowi więcej czasu na podgrzanie i stopienie materiału.

- Prawidłowe skupienie wiązki: Prawidłowe skupienie wiązki lasera pozwala uzyskać równomierną głębokość penetracji.

Rozprysk

Powoduje

- Nadmierna moc lasera: Wysokie ustawienia mocy mogą spowodować gwałtowne wrzenie stopionego metalu.

- Zanieczyszczenia: Zanieczyszczenia powierzchniowe mogą reagować z ciepłem, powodując szybkie parowanie.

- Niewłaściwy gaz osłonowy: Niewłaściwa osłona może powodować utlenianie, powodując rozpryskiwanie.

Rozwiązania

- Dostosuj parametry lasera: Zmniejsz moc lasera i zoptymalizuj ustawienia impulsów, aby zapobiec nadmiernemu dostarczaniu energii.

- Czyszczenie powierzchni: Przed spawaniem należy upewnić się, że powierzchnie są wolne od zanieczyszczeń.

- Optymalizacja gazu osłonowego: należy używać odpowiedniego gazu osłonowego i utrzymywać właściwe natężenie przepływu.

Nierówności spoin

Powoduje

- Nierównomierna prędkość jazdy: Wahania prędkości powodują nierównomierne rozprowadzanie ciepła.

- Zmienność mocy lasera: Zmiany mocy wyjściowej mogą powodować nierównomierne topienie.

- Nieprawidłowe skupienie wiązki: Niewłaściwe skupienie prowadzi do nierównomiernego rozłożenia energii.

Rozwiązania

- Utrzymuj stałą prędkość przemieszczania: Zapewnij jednolitą prędkość przez cały proces spawania.

- Stabilizacja mocy wyjściowej: Użyj stabilnego źródła zasilania, aby utrzymać stałą moc wyjściową lasera.

- Regulacja skupienia wiązki: Zapewnij prawidłowe ustawienie i skupienie wiązki, aby zapewnić równomierne dostarczanie energii.

Przepalenie

Powoduje

- Nadmierne ciepło: Duża moc lasera lub niska prędkość przesuwu mogą prowadzić do nadmiernego topnienia.

- Cienki materiał: Cienkie arkusze są bardziej narażone na przepalenie.

- Nieprawidłowe skupienie wiązki: Koncentracja energii na małym obszarze może nasilić topnienie.

Rozwiązania

- Zmniejsz ilość wprowadzanego ciepła: Zmniejsz moc lasera lub zwiększ prędkość jazdy.

- Poszerzone skupienie wiązki: bardziej równomierne rozprowadzenie energii lasera.

- Użyj odpowiedniej grubości materiału: Dopasuj grubość materiału do wymagań spawania.

Deformacja i zniekształcenie

Powoduje

- Naprężenia termiczne: Szybkie cykle nagrzewania i chłodzenia powodują rozszerzanie się i kurczenie.

- Cienkie materiały: Bardziej podatne na odkształcanie i zginanie.

- Nadmierne ciepło: Zbyt duże nagrzewanie może prowadzić do poważnych zniekształceń.

Rozwiązania

- Optymalizacja dopływu ciepła: Użyj kontrolowanych parametrów lasera, aby zminimalizować nadmierne ciepło.

- Mocowanie i zaciskanie: Przytrzymaj obrabiane elementy za pomocą uchwytów, aby ograniczyć możliwość ich przemieszczania.

- Spawanie zrównoważone: Stosuj techniki równoważące nagrzewanie i minimalizujące naprężenia.

Utlenianie i odbarwianie

Powoduje

- Niewystarczająca ilość gazu osłonowego: Zbyt niski przepływ gazu lub słabe pokrycie mogą narazić jeziorko spawalnicze na działanie powietrza.

- Niewłaściwy skład gazu: Niewłaściwy wybór gazu osłonowego może nie zapobiec utlenianiu.

- Zanieczyszczenia: Zanieczyszczenia powierzchniowe mogą wchodzić w reakcje i powodować utlenianie.

Rozwiązania

- Zapewnij odpowiednią osłonę: Użyj odpowiedniego przepływu gazu osłonowego, aby chronić jeziorko spawalnicze.

- Wybierz odpowiedni skład gazu: Wybierz gaz osłonowy, który skutecznie zapobiega utlenianiu (np. argon).

- Czyszczenie powierzchni: Dokładnie oczyść powierzchnie przedmiotu obrabianego, aby zminimalizować reakcje występujące podczas spawania.

Czynniki wpływające na wady spawalnicze

Właściwości materiału

Właściwości spawanych materiałów mają istotny wpływ na jakość spoiny i prawdopodobieństwo wystąpienia wad.

- Przewodność cieplna: Materiały o wysokiej przewodności cieplnej, takie jak aluminium, mają tendencję do szybkiego rozpraszania ciepła, co wymaga większej mocy lasera lub wolniejszych prędkości przesuwu, aby osiągnąć wystarczającą penetrację i fuzję. Niewystarczająca kontrola może prowadzić do defektów, takich jak brak fuzji lub niepełna penetracja.

- Temperatura topnienia: Materiały o różnych temperaturach topnienia wymagają różnych parametrów lasera. Na przykład tytan ma wysoką temperaturę topnienia i wymaga większego nakładu energii, podczas gdy materiały o niskiej temperaturze topnienia, takie jak cynk, mogą ulec przepaleniu, jeśli nie będą ostrożnie zarządzane.

- Odbicie: Materiały o wysokiej zdolności odbijania światła, takie jak miedź i niektóre stopy aluminium, mogą odbijać część energii lasera, zmniejszając efektywne wprowadzanie ciepła. Może to skutkować niepełnym połączeniem, niespójną penetracją lub rozpryskami, ponieważ odbita energia może wpływać na otaczające obszary.

- Skład materiału i zanieczyszczenia: Elementy takie jak siarka, fosfor i wodór w materiale mogą zwiększać prawdopodobieństwo wystąpienia wad, takich jak porowatość i pęknięcia. Na przykład wysoka zawartość wodoru może powodować porowatość, podczas gdy siarka i fosfor zwiększają ryzyko pękania na gorąco. Wybór materiałów o niskim poziomie zanieczyszczeń lub przeprowadzenie obróbki przed spawaniem może pomóc złagodzić te problemy.

Parametry spawania

Właściwy dobór i kontrola parametrów spawania laserowego są kluczowe w zapobieganiu wadom. Kluczowe parametry obejmują:

- Moc lasera: Odpowiednia moc lasera jest niezbędna do osiągnięcia pełnej penetracji i fuzji. Niewystarczająca moc może prowadzić do braku fuzji lub niepełnej penetracji, podczas gdy nadmierna moc może powodować przepalenia, rozpryski i deformacje.

- Prędkość podróży: Prędkość podróży wpływa na ciepło wprowadzane na jednostkę długości spoiny. Zbyt duża prędkość może uniemożliwić odpowiednie nagrzanie materiału, co skutkuje defektami, takimi jak brak stopienia i niepełna penetracja. Z drugiej strony, zbyt mała prędkość może spowodować nadmierne ciepło wprowadzane, co prowadzi do przepalenia i odkształcenia.

- Skupienie wiązki: Prawidłowe skupienie wiązki jest niezbędne do koncentracji energii. Niewłaściwe ustawienie lub nieprawidłowe położenie ogniska może prowadzić do niewystarczającej penetracji, nieregularnych profili ściegu i porowatości spoiny. W przypadku głębokiej penetracji konieczna jest skupiona wiązka o małym rozmiarze plamki, natomiast rozogniskowana wiązka może być odpowiednia do szerszych, płytkich spoin.

- Czas trwania impulsu (w spawaniu laserowym impulsowym): Czas trwania impulsu wpływa na ilość energii dostarczanej w każdym impulsie. Krótkie impulsy zmniejszają dopływ ciepła i minimalizują ryzyko odkształcenia, dzięki czemu idealnie nadają się do delikatnych lub wrażliwych na ciepło materiałów. Dłuższe impulsy umożliwiają większą penetrację, ale mogą zwiększać ryzyko wystąpienia defektów, takich jak odpryski i porowatość.

Wspólny projekt

Konstrukcja i przygotowanie złącza mogą mieć istotny wpływ na jakość spoiny i prawdopodobieństwo wystąpienia wad.

- Tolerancja dopasowania: Prawidłowe dopasowanie złącza jest niezbędne do uzyskania spójnej jakości spoiny. Szczeliny lub niewspółosiowość między elementami obrabianymi mogą skutkować brakiem połączenia, porowatością lub niespójnym wtopieniem. Ścisłe dopasowanie pozwala na lepszą kontrolę jeziorka stopowego i minimalizuje ryzyko wystąpienia wad.

- Typ połączenia: Różne typy połączeń (np. czołowy, zakładkowy, pachwinowy) wymagają różnych technik i parametrów spawania laserowego. Na przykład połączenia czołowe ze złym wyrównaniem mogą prowadzić do podcięć lub braku fuzji, podczas gdy połączenia zakładkowe z nadmiernym nakładaniem się mogą powodować odpryski i niewystarczające fuzję.

- Dostępność: W przypadku złożonych struktur ograniczony dostęp do stawu może ograniczyć zasięg wiązki laserowej, co prowadzi do niepełnego zespolenia lub nieregularnego formowania się koralików. Właściwe mocowanie i ustawienie lasera są konieczne w przypadku stawów o ograniczonej dostępności.

- Przygotowanie i czyszczenie: Prawidłowe przygotowanie i czyszczenie obszaru połączenia ma kluczowe znaczenie, ponieważ zanieczyszczenia powierzchni mogą prowadzić do porowatości, pęknięć i rozprysków. Czyszczenie usuwa tlenki, oleje i inne zanieczyszczenia, które mogą zakłócać fuzję i wprowadzać defekty.

Czynniki środowiskowe

Warunki środowiskowe panujące w obszarze spawania mogą mieć bezpośredni wpływ na jakość spoin i występowanie wad.

- Temperatura otoczenia: Spawanie w ekstremalnych temperaturach, zarówno zbyt niskich, jak i zbyt wysokich, może wpłynąć na szybkość chłodzenia spoiny i prowadzić do naprężeń cieplnych i pęknięć. Na przykład zimne środowiska mogą powodować szybkie chłodzenie, co prowadzi do kruchości spoin i pęknięć.

- Wilgotność i wilgoć: Wilgoć w środowisku może wprowadzać wodór do jeziorka spawalniczego, zwiększając ryzyko porowatości i pęknięć wywołanych wodorem. Spawanie w suchym, kontrolowanym środowisku lub podejmowanie środków ostrożności w celu zapobiegania narażeniu na wilgoć jest niezbędne do uzyskania wysokiej jakości spoin.

- Jakość i przepływ gazu osłonowego: Gaz osłonowy chroni stopiony jeziorko spawalnicze przed zanieczyszczeniem atmosferycznym. Niewystarczający przepływ gazu osłonowego lub stosowanie gazu o niskiej czystości może prowadzić do utleniania, porowatości i odbarwienia. Ponadto gazy osłonowe, takie jak argon i hel, powinny być stosowane w zależności od wymagań materiałowych, aby zapobiec zanieczyszczeniu.

- Wibracje i ruch: Wibracje środowiskowe lub ruch w konfiguracji spawalniczej mogą prowadzić do niespójnych ściegów spoiny i innych wad. Stabilne mocowanie i minimalizowanie ruchu zewnętrznego są niezbędne do zapewnienia spójnych wyników.

Dodatkowe uwagi i najlepsze praktyki

Właściwy dobór materiałów

Wybór odpowiednich materiałów do spawania laserowego ma kluczowe znaczenie dla uzyskania wysokiej jakości spoin i zminimalizowania liczby wad.

- Zgodność materiałów: Upewnij się, że materiały bazowe są kompatybilne ze spawaniem laserowym. Różne materiały reagują inaczej na energię lasera ze względu na różnice w temperaturach topnienia, przewodności cieplnej i współczynniku odbicia. Na przykład materiały odblaskowe, takie jak aluminium, mogą wymagać specjalnych środków w celu zmniejszenia odbicia i zoptymalizowania absorpcji ciepła.

- Czystość materiału: Należy używać materiałów o niskim poziomie zanieczyszczeń, takich jak siarka i fosfor, które mogą powodować porowatość, pękanie i inne wady.

- Grubość materiału: Należy wziąć pod uwagę grubość materiałów przeznaczonych do spawania, gdyż ma ona wpływ na wymaganą moc lasera i ilość wprowadzanego ciepła.

Typ i ustawienia lasera

Wybór odpowiedniego typu lasera i precyzyjne dostrojenie jego ustawień są czynnikami decydującymi o powodzeniu spawania laserowego.

- Typ lasera: Wybierz pomiędzy laserami o fali ciągłej (CW) i impulsowymi w zależności od zastosowania. Lasery CW są idealne do spawania z dużą prędkością, podczas gdy lasery impulsowe nadają się do delikatnych lub wrażliwych na ciepło komponentów.

- Ustawienia mocy i prędkości: optymalizuj moc lasera, prędkość przesuwu i czas trwania impulsu, aby uzyskać pożądaną penetrację, zminimalizować wady, takie jak odpryski lub porowatość, oraz kontrolować dopływ ciepła.

- Skupienie i pozycjonowanie wiązki: Prawidłowe ustawienie i skupienie wiązki są niezbędne do równomiernego rozprowadzania energii i uzyskania jednolitych spoin.

Projektowanie i montaż połączeń

Prawidłowe zaprojektowanie i dopasowanie połączeń gwarantuje stałą jakość spoin i zmniejsza prawdopodobieństwo wystąpienia wad, takich jak brak połączenia, porowatość i nieprawidłowe ustawienie.

- Tolerancje dopasowania: Upewnij się, że połączenia są ściśle i spójnie dopasowane, minimalizując szczeliny, które mogłyby prowadzić do nierównomiernego łączenia lub porowatości.

- Dostępność połączeń: Projektuj połączenia tak, aby wiązka laserowa miała łatwy dostęp, minimalizując ryzyko niepełnego zespolenia lub nieregularnych paciorków.

- Przygotowanie spoin: Odpowiednio oczyść i przygotuj powierzchnie spoin, aby usunąć zanieczyszczenia takie jak oleje, tlenki i inne zanieczyszczenia.

Wybór gazu osłonowego

Gaz osłonowy chroni stopione jeziorko spawalnicze przed zanieczyszczeniami atmosferycznymi, zapobiegając utlenianiu, porowatości i innym wadom.

- Typ gazu: Wybierz odpowiednie gazy osłonowe, takie jak argon, hel lub mieszanki, w oparciu o materiał bazowy i pożądane właściwości spoiny. Na przykład argon jest często używany do stali nierdzewnej, podczas gdy hel może poprawić penetrację w przypadku grubszych materiałów.

- Przepływ: Upewnij się, że przepływ gazu osłonowego jest wystarczający do pokrycia jeziorka spawalniczego bez turbulencji lub niewystarczającego pokrycia.

- Czystość: Aby uniknąć zanieczyszczeń, należy używać gazu osłonowego o wysokiej czystości.

Obróbka przed i po spawaniu

Odpowiednia obróbka przed i po spawaniu może znacząco zmniejszyć prawdopodobieństwo wystąpienia wad i poprawić ogólną jakość spoiny.

- Czyszczenie przed spawaniem: Dokładne oczyszczenie obrabianych elementów w celu usunięcia zanieczyszczeń, takich jak oleje, rdza i wilgoć, które mogą powodować porowatość, pęknięcia i inne wady.

- Podgrzewanie: Podgrzewanie materiałów, zwłaszcza tych podatnych na pękanie, może zmniejszyć gradienty termiczne i zminimalizować naprężenia szczątkowe.

- Obróbka cieplna po spawaniu: Wykonaj obróbkę cieplną po spawaniu, taką jak wyżarzanie lub odprężanie, aby zmniejszyć naprężenia szczątkowe i poprawić właściwości mechaniczne spoiny.

Szkolenie operatorów

Wykwalifikowani operatorzy odgrywają kluczową rolę w zapewnieniu spójnych, wysokiej jakości spoin laserowych.

- Szkolenie techniczne: Szkolenie operatorów w zakresie prawidłowej obsługi sprzętu do spawania laserowego, obejmujące pozycjonowanie, kontrolę prędkości i regulację parametrów.

- Identyfikacja usterek: Szkolenie operatorów w zakresie rozpoznawania typowych usterek, ich przyczyn i wprowadzania niezbędnych zmian w celu zapobiegania ich ponownemu wystąpieniu.

- Protokół bezpieczeństwa: Upewnij się, że operatorzy zostali przeszkoleni w zakresie procedur bezpieczeństwa laserowego, aby chronić siebie i środowisko pracy.

Konserwacji sprzętu

Regularna konserwacja sprzętu do spawania laserowego jest niezbędna, aby zapewnić stałą wydajność i zapobiec powstawaniu usterek.

- Czyszczenie optyki: Regularnie czyść soczewki, lustra i inne elementy optyczne, aby zachować jakość i dokładność wiązki.

- Kalibracja: Systemy laserowe należy okresowo kalibrować w celu zapewnienia dokładnej mocy wyjściowej, ustawienia wiązki i ostrości.

- Kontrola komponentów: kontrola i wymiana zużytych lub uszkodzonych komponentów, takich jak dysze i soczewki, w celu zachowania spójności spoin.

Monitorowanie procesów

Monitorowanie i kontrola procesu są kluczowe dla uzyskania spójnych, wolnych od wad spoin.

- Monitorowanie w czasie rzeczywistym: Użyj czujników i systemów monitorujących, aby wykrywać i korygować odchylenia parametrów spawania, takie jak wahania mocy, prędkość posuwu i skupienie wiązki, w czasie rzeczywistym.

- Rejestrowanie danych: Rejestruj parametry i wyniki spawania, aby analizować trendy, identyfikować przyczyny usterek i wdrażać środki ciągłego doskonalenia.

- Kontrole jakości: przeprowadzaj regularne kontrole, obejmujące metody badań nieniszczących (NDT), w celu weryfikacji jakości spoin.

Streszczenie

Uzyskaj rozwiązania w zakresie spawania laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.