Jakie wady spawalnicze mogą wystąpić podczas spawania laserowego? Jak to rozwiązać?

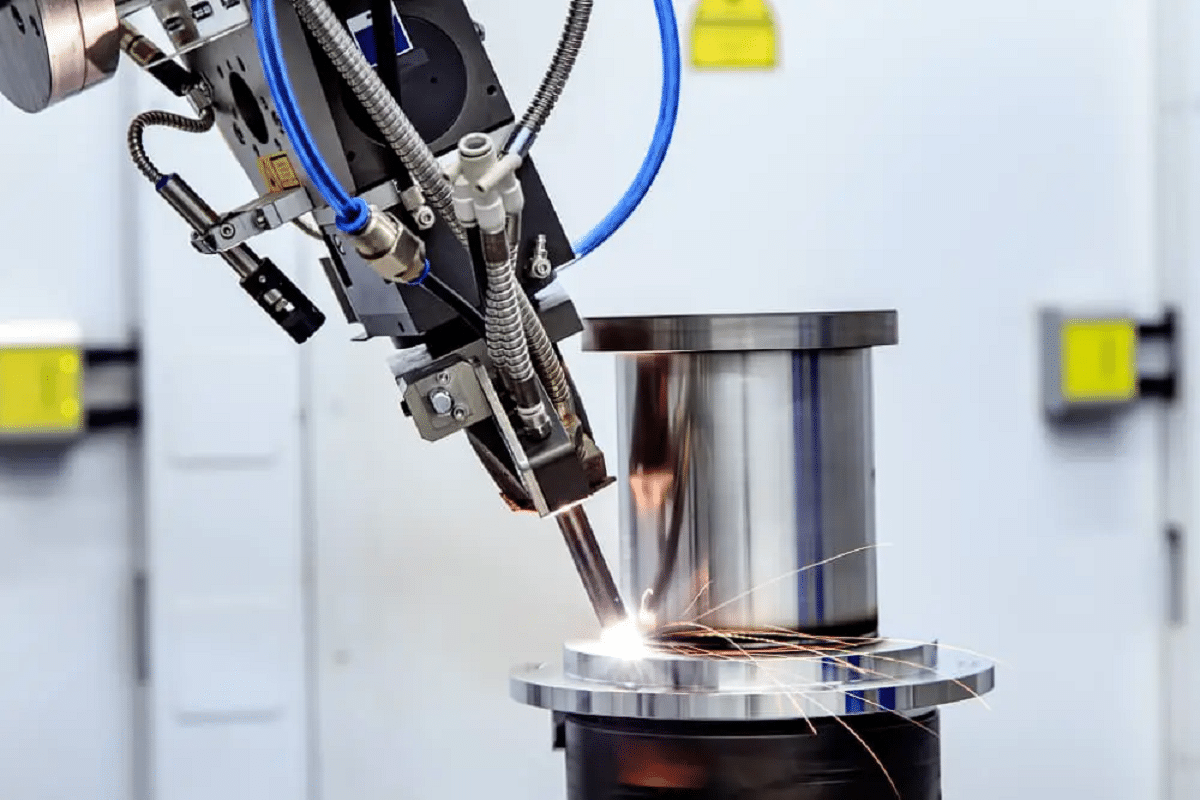

Spawanie laserowe jest szeroko stosowane w różnych gałęziach przemysłu ze względu na jego zalety, takie jak wysoka wydajność, wysoka precyzja, dobry efekt i łatwa integracja automatyzacji. Odgrywa ważną rolę w produkcji przemysłowej i wytwórczej, w tym w przemyśle wojskowym, medycznym, lotniczym, nowej energii i innych. Jednakże każda metoda przetwarzania, jeśli jej zasady i procesy nie są właściwie rozumiane, może powodować wady lub wadliwe produkty, a spawanie laserowe nie jest wyjątkiem. Aby zmaksymalizować wartość spawania laserowego i uzyskać produkt wysokiej jakości o nieskazitelnym wyglądzie, ważne jest zrozumienie tych pułapek i nauczenie się, jak ich unikać.

Spis treści

Zasady spawania laserowego

Spawanie laserowe jest jednym z ważnych zastosowań technologii laserowej obróbki materiałów. Spawanie laserowe działa w dwóch zasadniczo różnych trybach: spawanie z ograniczonym przewodnictwem i spawanie głębokich otworów. Podczas procesu spawania odbywa się przewodzenie ciepła, czyli promieniowanie laserowe nagrzewa powierzchnię, a ciepło powierzchniowe dyfunduje do wnętrza poprzez przewodzenie ciepła. Kontrolując szerokość impulsu laserowego, energię, moc szczytową i częstotliwość powtarzania, topnienie pierwiastków i inne parametry, na powierzchni metalu tworzy się specyficzne jeziorko stopionego metalu. Ciepło topi materiał, tworząc spoinę między dwiema powierzchniami, kończąc spoinę.

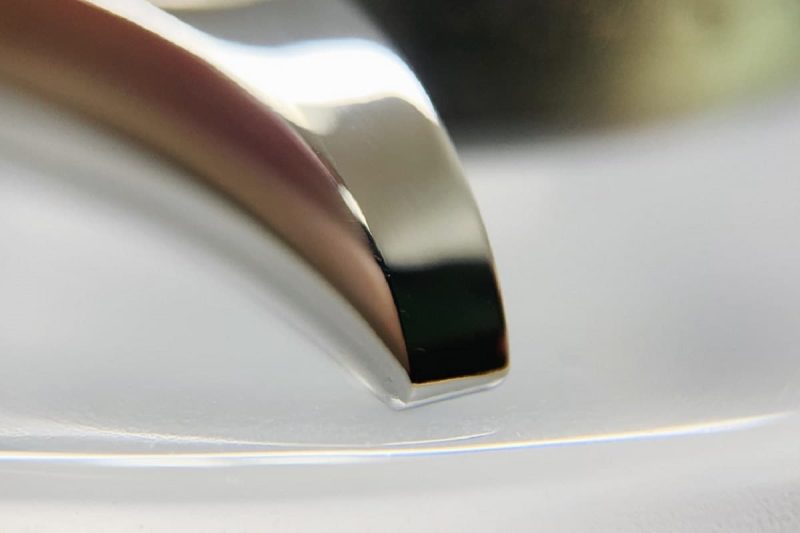

Spawanie laserowe ma wysoką precyzję spawania i jakość spawania. Ponieważ sam laser wytwarza bardzo mało ciepła, szew spawalniczy powstający po spawaniu laserowym jest również stosunkowo mały, co sprawia, że spawanie laserowe jest szczególnie przydatne w przypadku cieńszych materiałów, takich jak elektronika lub uszczelki szkło/metal. Podczas spawania grubszych materiałów powstają wąskie i głębokie spoiny między częściami o kwadratowych krawędziach. Ponadto laser może osiągać niewiarygodnie wysokie temperatury (tysiące stopni Celsjusza), dzięki czemu może wytwarzać bardzo mocne i trwałe spoiny, które wytrzymują ekstremalne temperatury i trudne warunki środowiskowe.

Typowe wady spawalnicze w spawaniu laserowym i sposoby ich rozwiązywania

Spawanie laserowe ma zalety w postaci wysokiej wydajności, wysokiej precyzji, dobrego efektu, łatwej automatyzacji, integracji itp., ale niewłaściwa obsługa może również prowadzić do poważnych wad jakościowych produktów. Tylko dzięki dobremu zrozumieniu tych wad można w pełni wykorzystać wartość spawania laserowego i przetwarzać produkty o pięknym wyglądzie i wysokiej jakości. Poniżej przedstawiono 8 wad spawalniczych, które często występują podczas spawania laserowego.

Porowatość

Pory są jedną z wad, które często występują podczas spawania laserowego. Porowatość w spawaniu laserowym może być spowodowana zanieczyszczeniem płyty lub powierzchni lub niewystarczającym czyszczeniem wstępnym, takim jak smar, olej, tlenki, zaabsorbowana para wodna, pozostałości płynu chłodzącego itp. Jezioro spawania laserowego jest głębokie i wąskie, a prędkość chłodzenia jest szybki. Gaz wytwarzany w ciekłym roztopionym basenie nie ma czasu na ucieczkę z powodu zanieczyszczenia powierzchni i łatwo tworzy pory. Jednak spawanie laserowe szybko stygnie, a wytwarzane pory są na ogół mniejsze niż w przypadku tradycyjnego spawania.

Aby uniknąć porowatości podczas spawania laserowego:

- zapewnić odpowiedni gaz osłonowy: Użyj wysokiej jakości gazu osłonowego (zwykle mieszaniny argonu lub helu), aby zapewnić odpowiednią ochronę przed gazami atmosferycznymi.

- zoptymalizować przepływ gazu: ustawić odpowiedni przepływ i kierunek gazu osłonowego, aby w jak największym stopniu skutecznie chronić obszar spawania.

- Oczyść powierzchnię przedmiotu obrabianego: Dokładnie oczyść spawaną powierzchnię, aby usunąć wszelkie zanieczyszczenia, takie jak olej, smar, rdza lub brud, aby zapobiec uwięzieniu gazu. Stosować odpowiednie metody czyszczenia, takie jak czyszczenie rozpuszczalnikiem, czyszczenie mechaniczne lub czyszczenie chemiczne, zgodnie z wymaganiami.

- Właściwe przygotowanie złącza: Zapewnij właściwe dopasowanie i wyrównanie złącza, aby uniknąć tworzenia szczelin, w których może gromadzić się gaz. W stosownych przypadkach zastosować techniki odpowietrzania wstecznego, aby zapobiec uwięzieniu gazu.

Podcięcie

Podcięcie to rowek lub wgłębienie utworzone na krawędzi spoiny. Zwykle spowodowane nadmiernym wprowadzaniem ciepła lub szybkością spawania. Gdy prędkość spawania jest zbyt duża, ciekły metal za małym otworem w środku spoiny nie ma czasu na ponowne rozprowadzenie i krzepnie po obu stronach spoiny, tworząc podcięcie.

Aby uniknąć podcięć podczas spawania laserowego:

- Optymalizacja parametrów lasera: Dostosuj moc lasera, czas trwania impulsu i położenie ogniska, aby uzyskać właściwe wprowadzanie ciepła. Unikaj stosowania zbyt dużej mocy lub zbyt szybkiego spawania, ponieważ może to spowodować przegrzanie i podcięcie.

- Utrzymuj stałą prędkość spawania: Kontroluj ruch wiązki laserowej lub przedmiotu obrabianego, aby utrzymać stałą prędkość posuwu. Gwałtowne zmiany prędkości mogą powodować nierówną dystrybucję ciepła i powstawanie podcięć.

- Właściwy projekt i dopasowanie złącza: Zapewnij właściwe przygotowanie złącza, w tym dokładne dopasowanie, odpowiedni kąt ukosu i odpowiednią tolerancję szczeliny. Utrzymanie ciasnego pasowania pomaga zapobiegać nadmiernemu topnieniu krawędzi i zmniejsza podcinanie.

Pęknięcia spoin

Pęknięcia na gorąco podczas spawania odnoszą się do pęknięć powstałych w obszarze wysokiej temperatury, gdy metal w spoinie i strefie wpływu ciepła ochładza się w pobliżu linii solidusu podczas procesu spawania. Ogólnie można podzielić na pęknięcia wysokotemperaturowe i pęknięcia niskotemperaturowe. Podczas procesu spawania laserowego, ze względu na mały dopływ ciepła lasera, odkształcenie po spawaniu jest niewielkie, a naprężenia generowane podczas spawania są również niewielkie, więc pęknięcia wysokotemperaturowe generalnie nie występują. Jednak ze względu na różne materiały i niewłaściwy dobór parametrów procesu, pęknięcia wysokotemperaturowe pojawią się w postaci defektów.

Aby uniknąć pęknięć spawu:

- kontroluj dopływ ciepła: optymalizuj parametry lasera, aby kontrolować dopływ ciepła i zmniejszyć stres termiczny. Unikaj nadmiernego gromadzenia się ciepła i szybkiego chłodzenia, które może spowodować pękanie. Można to osiągnąć, dostosowując moc lasera i czas trwania impulsu lub stosując techniki kształtowania impulsu.

- Podgrzewanie wstępne i obróbka cieplna po spawaniu: Wstępne podgrzewanie przedmiotu obrabianego przed spawaniem pomaga zmniejszyć gradienty temperatury i naprężenia oraz poprawić spawalność. Techniki obróbki cieplnej po spawaniu, takie jak wyżarzanie lub odprężanie, mogą być również stosowane w celu zmniejszenia naprężeń szczątkowych, poprawy właściwości mechanicznych i zmniejszenia ryzyka pękania.

- Wybór materiału wypełniającego: Należy stosować materiał wypełniający o odpowiednim składzie i plastyczności dopasowany do materiału podstawowego, aby zminimalizować ryzyko pękania.

Niepełne stopienie lub brak penetracji

Niepełne stopienie lub niepełne przetopienie występuje, gdy metal spoiny nie wtapia się całkowicie w drewno lub nie penetruje całej grubości złącza.

Aby uniknąć niepełnej lub nieprzeniknionej fuzji:

- optymalizuj parametry lasera: Dostosuj moc lasera, czas trwania impulsu i położenie ogniska, aby uzyskać właściwe stapianie i penetrację materiału. Ustawienie wyższej mocy lub regulacja pozycji ogniskowania może pomóc w osiągnięciu głębszej penetracji.

- Przygotowanie i montaż złącza: Zapewnij właściwy projekt złącza i montaż. Kąty rowków, tolerancje szczelin i techniki przygotowania złącza powinny być tak dobrane, aby sprzyjały prawidłowemu wtopieniu i penetracji.

- Dostosuj prędkość spawania: Dostosuj prędkość spawania, aby zapewnić wystarczającą ilość wprowadzanego ciepła i penetrację złącza. Optymalizacja prędkości spawania zapewnia pełną interakcję energii lasera z materiałem.

Pluśnięcie

Odpryski powstające podczas spawania laserowego mogą poważnie wpłynąć na jakość powierzchni spoiny. Po spawaniu na powierzchni przedmiotu lub materiału może pojawić się wiele cząstek metalu, co nie tylko wpływa na wygląd, ale także wpływa na użytkowanie. Jeśli rozpryski są poważne, powodują również zanieczyszczenie i uszkodzenie obiektywu.

Aby uniknąć rozprysków podczas spawania laserowego:

- zoptymalizuj skupienie i pozycję wiązki laserowej: Prawidłowo dostosuj pozycję i kształt ogniska wiązki laserowej, aby uzyskać stabilne i precyzyjne spawanie. Unikaj niewspółosiowości lub niestabilnego skupienia wiązki laserowej, które mogą powodować rozpryskiwanie.

- Użyj odpowiedniego gazu osłonowego i natężenia przepływu: Wybierz odpowiedni skład gazu osłonowego i natężenie przepływu, aby zapewnić odpowiednią ochronę. Gaz osłonowy pomaga zapobiegać utlenianiu i zanieczyszczeniu jeziorka spawalniczego oraz zmniejsza rozpryski. Przepływ gazu należy dostosować do wymagań spawania.

- Oczyść powierzchnię przedmiotu obrabianego: Dokładnie oczyść powierzchnię przedmiotu obrabianego i usuń wszelkie zanieczyszczenia, które mogą powodować powstawanie odprysków.

Odkształcenie

Odkształcenie odnosi się do odkształcenia lub wygięcia spawanej konstrukcji lub przedmiotu obrabianego w wyniku procesu spawania.

Aby uniknąć deformacji podczas spawania laserowego:

- Stosować prawidłową technikę mocowania i mocowania: Zamocować obrabiany przedmiot lub konstrukcję, aby zminimalizować ruch lub deformację podczas spawania. Odpowiednie podparcie i wyrównanie przedmiotu obrabianego pomagają zachować stabilność wymiarową.

- wstępne podgrzewanie przedmiotu obrabianego: Rozważ wstępne podgrzanie przedmiotu obrabianego w celu zmniejszenia gradientów temperatury i zminimalizowania zniekształceń.

- kontrolowane chłodzenie: wdrażanie kontrolowanych technik chłodzenia, takich jak stosowanie radiatorów lub osprzętu, w celu regulowania szybkości chłodzenia i minimalizowania gradientów temperatury.

Problemy ze strefą wpływu ciepła (HAZ).

Spawanie laserowe tworzy wysoce skoncentrowaną strefę wpływu ciepła wokół spoiny. Strefa wpływu ciepła podlega cyklom termicznym i zmianom mikrostrukturalnym, które mogą skutkować zmniejszeniem wytrzymałości i zmianami twardości materiału.

Aby uniknąć problemów związanych z HAZ:

- Optymalizacja parametrów lasera: Dostosuj parametry lasera, aby zminimalizować rozmiar i głębokość strefy wpływu ciepła. Obejmuje to sterowanie mocą lasera, czasem trwania impulsu i ogniskiem wiązki.

- Korzystanie z technik omiatania lub oscylacji: Stosowanie technik omiatania lub oscylacji umożliwia bardziej równomierną dystrybucję ciepła i zmniejsza koncentrację ciepła w określonych obszarach, minimalizując w ten sposób problemy związane ze strefami narażonymi na ciepło.

- przeprowadzić obróbkę cieplną po spawaniu: zastosować odpowiednie procesy obróbki cieplnej po spawaniu, takie jak wyżarzanie lub odprężanie, aby udoskonalić mikrostrukturę i zmniejszyć problemy związane ze strefą wpływu ciepła. Obróbka cieplna pomaga przywrócić właściwości materiału w strefie wpływu ciepła.

Zapadnięcie się spoiny

Załamanie spawania laserowego odnosi się do wewnętrznego odkształcenia lub zatonięcia szwu spawalniczego podczas procesu spawania. Może się to zdarzyć z różnych powodów, takich jak zbyt wysoka moc lasera, niewystarczająca kontrola jeziorka stopu, niewystarczające wsparcie materiału, niewłaściwy montaż złącza, złe zarządzanie temperaturą, problemy z doborem materiałów oraz brak monitorowania i kontroli procesu.

Aby uniknąć zapadnięcia się spoiny:

- optymalizuj parametry lasera: zmniejszaj moc lasera lub gęstość energii, aby zapobiec nadmiernemu topnieniu otaczających materiałów. Dostosuj moc lasera, czas trwania impulsu i kształt wiązki, aby osiągnąć równowagę między penetracją a unikaniem nadmiernego topnienia, które mogłoby doprowadzić do zawalenia się.

- Właściwe podparcie materiału: Zapewnij odpowiednie podparcie materiału podczas spawania za pomocą uchwytów, przyrządów lub zacisków, aby utrzymać przedmiot obrabiany na miejscu i zapewnić stabilność. Rozważ użycie prętów podtrzymujących lub radiatorów, aby rozproszyć ciepło i zapewnić dodatkowe wsparcie dla stawów.

- zapewnić prawidłowy montaż złącza: Prawidłowy montaż złącza pomaga zapobiegać zawaleniu. Upewnij się, że współpracujące powierzchnie są odpowiednio przygotowane i wyrównane przed spawaniem. Zwiększ wytrzymałość i stabilność połączenia, wdrażając odpowiednie techniki projektowania połączeń i przygotowania krawędzi.

- Zarządzaj dopływem ciepła: Kontroluj dopływ ciepła i odpowiednio zarządzaj cyklami termicznymi. Zoptymalizuj strategie skanowania lub ruchu, aby równomiernie rozprowadzić ciepło i uniknąć miejscowego przegrzania. Wdrażaj techniki podgrzewania wstępnego lub kontrolowanego chłodzenia, aby zminimalizować gradienty termiczne i zmniejszyć ryzyko zawalenia się.

- Wybór i kompatybilność materiałów: Wybierz odpowiednie materiały i wzajemnie kompatybilne parametry spawania. Należy wziąć pod uwagę właściwości materiału, takie jak przewodność cieplna i temperatura topnienia, aby zapewnić właściwe przenoszenie ciepła i zapobiec miejscowemu nadmiernemu topnieniu.

- Monitorowanie i kontrola procesu: Wdrożenie systemu monitorowania i kontroli procesu w czasie rzeczywistym w celu wykrywania oznak załamania lub odchyleń od pożądanych parametrów spawania. Korzystaj z mechanizmów sprzężenia zwrotnego podczas spawania, aby dostosować parametry lasera, prędkość skanowania lub podparcie materiału. Zastosuj zaawansowane technologie, takie jak adaptacyjne systemy sterowania lub sterowanie ze sprzężeniem zwrotnym w pętli zamkniętej, aby osiągnąć spójne i stabilne warunki spawania.

- Zapewnij odpowiednią kontrolę jeziorka stopu: Kontroluj rozmiar i kształt jeziorka stopu, dostosowując parametry lasera i prędkość skanowania. Należy stosować odpowiednie techniki spawania, takie jak spawanie dziurkowe lub spawanie przewodowe, aby zapewnić stabilne i kontrolowane tworzenie jeziorka spawalniczego.

Podsumować

Oczywiście ze spawaniem laserowym można wiązać inne wady. Oprócz technicznych problemów eksploatacyjnych, niektóre wady mogą prowadzić do zmian właściwości materiału. Tylko poprzez właściwe zrozumienie defektów, które mogą wystąpić w procesie spawania laserowego oraz przyczyn różnych defektów, możemy rozwiązać problem nieprawidłowego spawania w bardziej ukierunkowany sposób.

AccTek Laser oferuje szeroką gamę spawarki laserowe, w tym przenośne, czyszczenie i spawanie Spawarki laserowe 3 w 1, nadaje się do spawania blach i rur. Jeśli szukasz maszyny do zastosowań specjalnych, Laser AccTek może być również wyposażony w odpowiednie komponenty, aby zrealizować niestandardowe rozwiązanie zgodnie z wymaganiami klienta.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe