Kompleksowy przewodnik oceny powierzchni po czyszczeniu laserowym

Technologia czyszczenia laserowego jest szeroko stosowana w wielu branżach ze względu na precyzję, selektywność, przyjazność dla środowiska i bezkontaktowy proces. Niezależnie od tego, czy chodzi o obróbkę metali, produkcję samochodów, lotnictwo czy renowację zabytków kultury, laserowe maszyny czyszczące może usuwać zanieczyszczenia bez uszkadzania podłoża. Jednak samo czyszczenie nie wystarczy. Sposób oceny czystości powierzchni ma kluczowe znaczenie. Ma to wpływ nie tylko na jakość produktu końcowego, ale także na zgodność i długoterminową wydajność.

Spis treści

Dowiedz się więcej o czyszczeniu laserowym

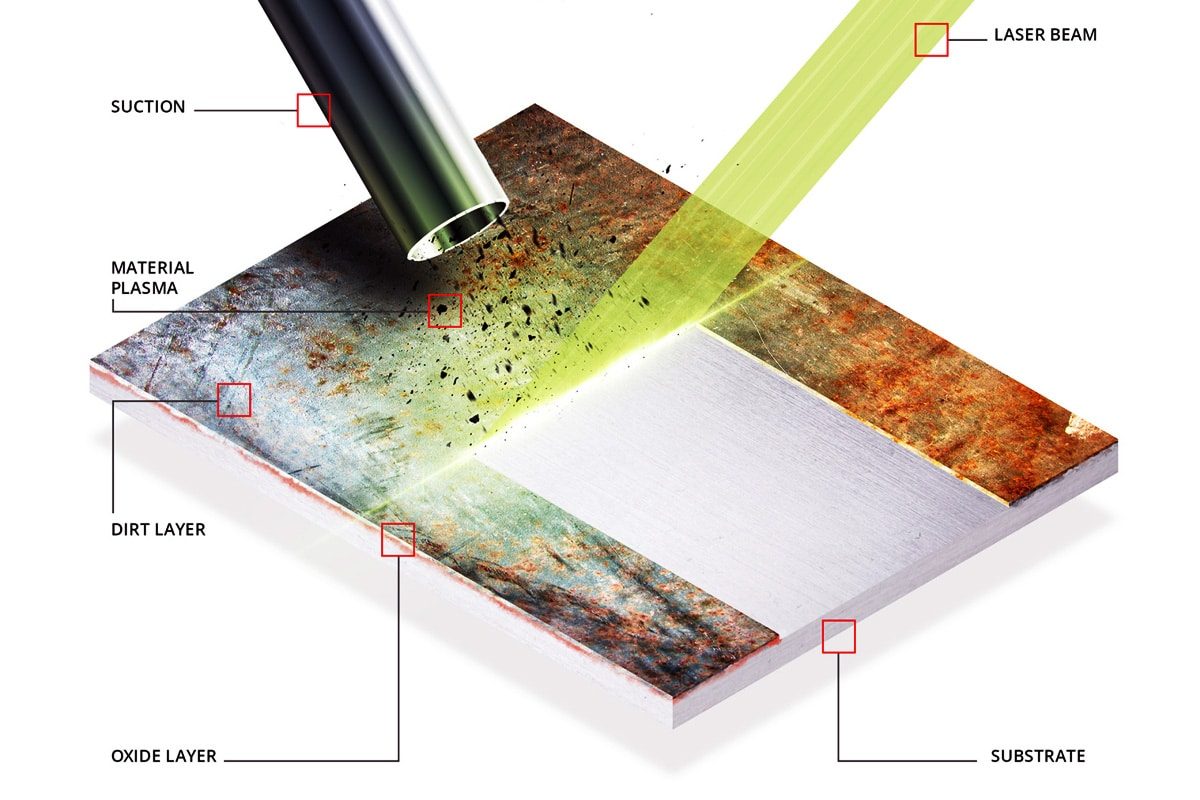

Czyszczenie laserowe to wydajna, precyzyjna i przyjazna dla środowiska technologia obróbki powierzchni, szeroko stosowana w zastosowaniach przemysłowych, takich jak usuwanie rdzy z metalu, usuwanie warstwy tlenków, usuwanie powłok, wstępna obróbka przed spawaniem itp. W porównaniu z tradycyjnym czyszczeniem chemicznym lub szlifowaniem mechanicznym, czyszczenie laserowe może usuwać zanieczyszczenia bez uszkadzania podłoża, poprawiając stabilność procesu i jakość produktu. Oto cztery główne zalety czyszczenia laserowego.

Precyzja: Czyszczenie laserowe wykorzystuje wiązkę lasera o wysokiej energii, aby skupić się na powierzchni materiału, działając tylko na zanieczyszczony obszar, osiągając precyzyjne czyszczenie na poziomie mikronów. Ta precyzyjna kontrola może skutecznie usuwać brud, rdzę lub powłokę i zapobiegać zużyciu materiału, odkształceniom lub korozji chemicznej, które mogą być spowodowane tradycyjnymi metodami czyszczenia. Dokładność czyszczenia laserowego jest szczególnie krytyczna dla branż takich jak przemysł lotniczy, precyzyjna elektronika i produkcja form, które mają niezwykle wysokie wymagania dotyczące jakości powierzchni.

Selektywność: W przeciwieństwie do czyszczenia rozpuszczalnikiem chemicznym lub piaskowaniem, czyszczenie laserowe może precyzyjnie dostosowywać parametry do różnych materiałów, rodzajów zanieczyszczeń i wymagań aplikacji, aby osiągnąć wysoce selektywne czyszczenie. Na przykład w procesie usuwania powłoki laser może usunąć tylko powłokę powierzchniową bez wpływu na podłoże; w dziedzinie renowacji zabytków kultury laser może usuwać zanieczyszczenia, chroniąc jednocześnie oryginalny materiał zabytku kultury. Ta selektywność znacznie poprawia sterowalność procesu czyszczenia i zmniejsza niepotrzebne straty.

Ochrona środowiska: Tradycyjne metody czyszczenia zazwyczaj polegają na rozpuszczalnikach chemicznych lub materiałach ściernych, które mogą wytwarzać szkodliwe płyny odpadowe, toksyczne gazy lub zanieczyszczenie pyłem, stanowiące zagrożenie dla środowiska i zdrowia operatorów. Czyszczenie laserowe to proces czysto fizyczny, który polega wyłącznie na energii lasera w celu odparowania lub rozkładu zanieczyszczeń. Nie wymaga stosowania odczynników chemicznych i nie powoduje wtórnego zanieczyszczenia. W pełni spełnia wymagania nowoczesnego przemysłu w zakresie ochrony środowiska i zrównoważonego rozwoju. Dlatego czyszczenie laserowe jest szeroko stosowane w branżach, w których obowiązują surowe wymagania dotyczące czystości i norm ochrony środowiska, takich jak produkcja samochodów, sprzęt medyczny i sprzęt do przetwarzania żywności.

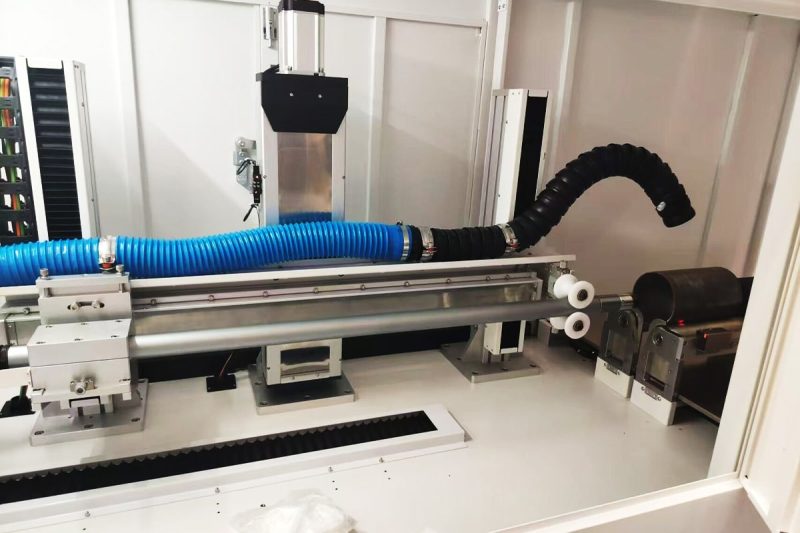

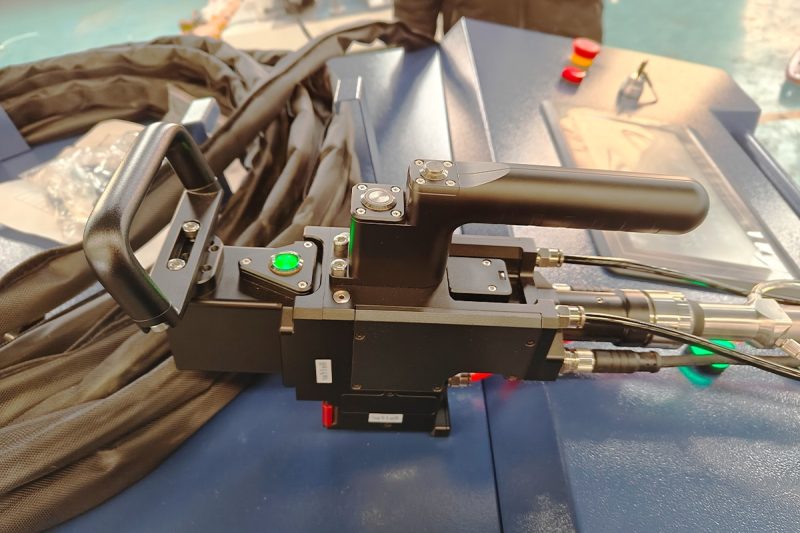

Proces bezkontaktowy: Inną godną uwagi cechą czyszczenia laserowego jest praca bezkontaktowa, co oznacza, że nie ma potrzeby bezpośredniego kontaktu z podłożem podczas procesu czyszczenia, co pozwala uniknąć zużycia materiału spowodowanego tarciem, naciskiem lub uszkodzeniami mechanicznymi. Ta zaleta jest szczególnie odpowiednia do czyszczenia precyzyjnego sprzętu, elementów mikroelektronicznych lub delikatnych materiałów, takich jak układy scalone półprzewodnikowe, precyzyjne formy itp. Ponadto czyszczenie bezkontaktowe obsługuje również automatyczną integrację i może być łączone z robotami, systemami CNC lub operacjami linii montażowej w celu osiągnięcia wydajnych i stabilnych procesów czyszczenia przemysłowego.

Czyszczenie laserowe staje się jedną z głównych technologii w dziedzinie nowoczesnego czyszczenia przemysłowego ze względu na precyzję, selektywność, przyjazność dla środowiska i bezkontaktowy proces. W porównaniu z tradycyjnymi metodami czyszczenia, czyszczenie laserowe może nie tylko poprawić jakość czyszczenia, ale także zmniejszyć zanieczyszczenie środowiska, obniżyć koszty konserwacji i nadaje się do różnych złożonych scenariuszy zastosowań. Dzięki ciągłemu rozwojowi technologii, czyszczenie laserowe będzie odgrywać swoje zalety w większej liczbie branż i zapewni przedsiębiorstwom bardziej wydajne i zrównoważone rozwiązania czyszczące.

Zrozumienie oceny czystości

Jako wydajna technologia obróbki powierzchni, czyszczenie laserowe jest szeroko stosowane w wielu dziedzinach, takich jak produkcja metali, przemysł elektroniczny, renowacja samochodów, przemysł lotniczy i renowacja zabytków kultury. Jednak pomiar efektu czyszczenia nie opiera się wyłącznie na obserwacji wizualnej, ale wymaga również systematycznej oceny czystości. Proces ten obejmuje wiele aspektów, takich jak identyfikacja zanieczyszczeń, wrażliwość powierzchni, zgodność z przepisami i weryfikacja wydajności, aby zapewnić, że czyszczona powierzchnia spełnia standardy branżowe i wymagania aplikacji.

Identyfikacja zanieczyszczeń: W ocenie czystości pierwszym krokiem jest dokładne określenie rodzaju i rozmieszczenia zanieczyszczeń. Zanieczyszczenia na powierzchni różnych materiałów mogą obejmować warstwy tlenków, rdzę, smar, pozostałości powłok, kurz, pozostałości chemiczne itp., a każde zanieczyszczenie ma inną zdolność adaptacji do procesu czyszczenia.

- Do usunięcia zanieczyszczeń organicznych (takich jak olej, żywica i smary) zazwyczaj konieczna jest detekcja za pomocą lasera o dużej energii i krótkich impulsach.

- Zanieczyszczenia nieorganiczne (takie jak tlenki, rdza i pozostałości metali) są usuwane w wyniku odparowywania laserów w wysokiej temperaturze.

- Zanieczyszczenia cząsteczkowe (takie jak kurz i drobne cząsteczki) mogą wymagać adsorpcji próżniowej lub wspomagania przepływu powietrza w celu zapobiegania wtórnemu skażeniu.

Dokładna identyfikacja zanieczyszczeń pozwala nie tylko zoptymalizować parametry czyszczenia, ale także gwarantuje dokładność oceny czystości i zapobiega powstawaniu pozostałości po czyszczeniu, które mogą mieć wpływ na jakość produktu.

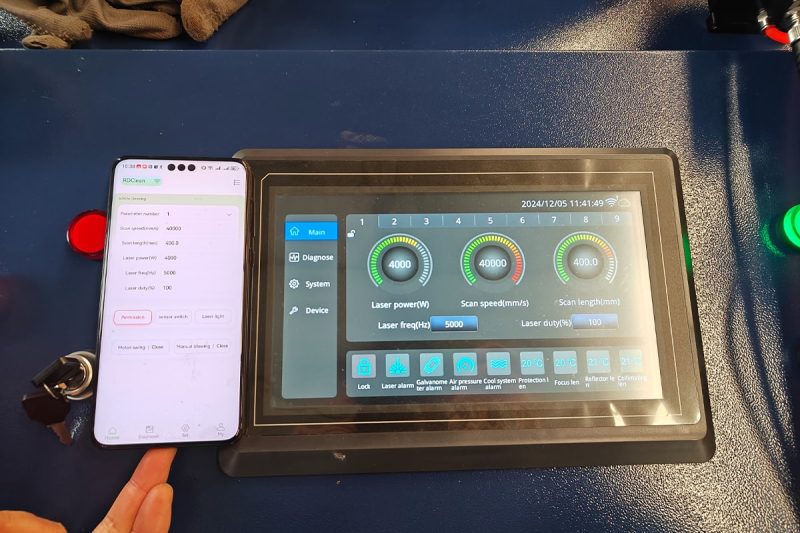

Wrażliwość powierzchni: Różne materiały mają różną wrażliwość na proces czyszczenia. Czyszczenie laserowe wymaga dostosowania parametrów, takich jak moc, długość fali i prędkość skanowania, zgodnie z charakterystyką materiału, aby zapewnić skuteczne usuwanie zanieczyszczeń bez uszkadzania podłoża.

- Materiały silnie odblaskowe (takie jak aluminium i miedź) charakteryzują się niską absorpcją lasera i wymagają stosowania generatorów laserowych o określonych długościach fal lub o zwiększonej energii impulsu.

- Materiały kruche (takie jak ceramika i szkło) mogą pękać na skutek szoku termicznego. W celu zmniejszenia strefy wpływu ciepła konieczne jest użycie laserów o niskiej mocy i krótkich impulsach.

- Precyzyjne podzespoły (takie jak półprzewodniki i obwody elektroniczne) wymagają zachowania wyjątkowo wysokich standardów czystości, a jednocześnie nie dopuszczają do uszkodzenia delikatnych obwodów lub warstw izolacyjnych przez laser.

Ważną częścią oceny czystości jest potwierdzenie, czy powierzchnia materiału po czyszczeniu nadal zachowuje swoje pierwotne właściwości fizyczne i chemiczne. Na przykład powierzchnia metalu nie może mieć mikropęknięć ani nadmiernej chropowatości powierzchni po czyszczeniu, w przeciwnym razie może to mieć wpływ na późniejsze powlekanie, spawanie lub montaż.

Zgodność z przepisami: Różne branże mają surowe standardy i przepisy dotyczące czystości powierzchni. Ocena czystości musi być zgodna z odpowiednimi specyfikacjami branżowymi i systemami zarządzania jakością, aby zapewnić, że produkt przejdzie kontrolę jakości bezproblemowo.

- Lotnictwo i kosmonautyka: Zgodnie ze specyfikacjami NASA i FAA, na powierzchni podzespołów statku kosmicznego nie powinny gromadzić się żadne zanieczyszczenia, które mogłyby mieć negatywny wpływ na łączenie lub korozję.

- Motoryzacja: Norma ISO 16232 (VDA 19) określa metody badania czystości części samochodowych, które mają na celu zapewnienie, że kluczowe komponenty, takie jak silniki i układy paliwowe, są wolne od zanieczyszczeń.

- Wyroby medyczne: Norma ISO 13485 stanowi, że wyroby medyczne muszą spełniać rygorystyczne standardy czystości, aby uniknąć zanieczyszczeń, które mogą mieć wpływ na bezpieczeństwo pacjenta.

- Przemysł elektroniczny: normy IPC wymagają, aby powierzchnia płytek drukowanych była niezwykle czysta przed lutowaniem, aby zapobiec zwarciom lub nieprawidłowemu lutowaniu.

W ramach procesu oceny czystości firmy muszą przeprowadzać testy zgodne z odpowiednimi normami i rejestrować wyniki czyszczenia, aby spełnić wymagania zgodności i zwiększyć konkurencyjność swoich produktów na rynku.

Weryfikacja wydajności: Czyszczenie laserowe nie tylko musi usuwać zanieczyszczenia, ale także musi zapewnić, że czyszczona powierzchnia może spełniać wymagania kolejnych procesów lub końcowego zastosowania. Dlatego weryfikacja wydajności jest kluczowym ogniwem w ocenie czystości, obejmującym następujące aspekty:

- Badanie integralności powierzchni: należy upewnić się, że po czyszczeniu nie występują żadne mikroskopijne uszkodzenia materiału, takie jak mikroskopijne pęknięcia, zmiany chropowatości powierzchni itp.

- Badanie przyczepności: Jeśli po oczyszczeniu powierzchnia musi zostać pokryta powłoką, pomalowana lub spawana, należy przetestować siłę wiązania nowego elementu, aby uniknąć utraty przyczepności spowodowanej zanieczyszczeniem powierzchni.

- Ocena odporności na korozję: Niektóre materiały metalowe mogą być narażone na utlenianie lub korozję po czyszczeniu, dlatego wymagana jest ocena odporności na korozję, np. za pomocą badania w mgle solnej.

- Analiza mikroskopowa: Użyj mikroskopu, skaningowego mikroskopu elektronowego (SEM) lub spektroskopii rentgenowskiej (XPS) w celu wykrycia mikroskopijnych zanieczyszczeń i upewnienia się, że na powierzchni nie ma żadnych pozostałości po czyszczeniu.

Dzięki systematycznej weryfikacji wydajności można zagwarantować niezawodność technologii czyszczenia laserowego w różnych scenariuszach zastosowań, spełniając w ten sposób wymagania jakościowe klientów.

Ocena czystości jest podstawowym ogniwem zapewniającym jakość czyszczenia laserowego, obejmującym cztery kluczowe aspekty: identyfikację zanieczyszczeń, wrażliwość powierzchni, zgodność z przepisami i weryfikację wydajności. Dzięki dokładnej identyfikacji zanieczyszczeń, optymalizacji parametrów czyszczenia dla różnych materiałów, przestrzeganiu norm branżowych i przeprowadzaniu ścisłej weryfikacji wydajności firmy mogą zapewnić, że efekt czyszczenia spełnia potrzeby zastosowań przemysłowych. Dzięki ciągłemu rozwojowi technologii czyszczenia czyszczenie laserowe stanie się preferowanym rozwiązaniem do obróbki powierzchni dla coraz większej liczby branż, zapewniając bardziej wydajne i przyjazne dla środowiska rozwiązania czyszczące do produkcji high-end.

Znaczenie oceny czystości po czyszczeniu laserowym

W zastosowaniach przemysłowych bardzo ważne jest, aby ocenić czystość po czyszczeniu laserowym. Nie tylko określa to jakość produktu, ale także wpływa na niezawodność kolejnych procesów. Oto cztery podstawowe wartości oceny czystości:

- Przestrzegaj norm branżowych: Różne branże (takie jak lotnictwo, motoryzacja, elektronika i medycyna) mają surowe wymagania dotyczące czystości powierzchni. Zapewnienie zgodności z normami ISO, VDA, IPC i innymi pomoże produktom płynnie przejść certyfikację jakości i poprawić konkurencyjność rynkową.

- Optymalna wydajność i niezawodność: Jeśli po czyszczeniu na powierzchni nadal znajdują się zanieczyszczenia, może to mieć wpływ na efekt późniejszego spawania, powlekania lub łączenia. Dokładnie oceń czystość, aby upewnić się, że części zachowują optymalną wydajność podczas długotrwałego użytkowania i zmniejszają ryzyko awarii.

- Zapewnienie jakości: Czystość jest bezpośrednio związana ze spójnością i trwałością produktu. Metody oceny naukowej mogą zmniejszyć liczbę błędów produkcyjnych, poprawić ogólną jakość produkcji i spełnić wysokie standardy klientów.

- Opłacalność: Skuteczna ocena czystości może pomóc uniknąć wielokrotnego czyszczenia lub przeróbek, odpadów i kosztów napraw spowodowanych zanieczyszczeniem, a jednocześnie skrócić przestoje, zwiększyć wydajność produkcji, a tym samym obniżyć ogólne koszty operacyjne.

Ocena czystości nie jest jedynie częścią kontroli jakości, ale także ważnym ogniwem zapewniającym stabilność produkcji, optymalizującym przepływ procesów i zwiększającym korzyści ekonomiczne.

Technologia oceny czystości

Aby mieć pewność, że powierzchnia po czyszczeniu laserowym osiągnie idealny stan, konieczne jest zastosowanie różnych technik oceny w celu wykrycia czystości. Typowe metody obejmują:

- Kontrola wizualna: Przeprowadź wstępną kontrolę gołym okiem lub za pomocą lupy, aby szybko ustalić, czy na powierzchni znajdują się widoczne zanieczyszczenia lub wady.

- Analiza profilu powierzchni: Użyj miernika chropowatości, aby wykryć zmiany w mikrostrukturze powierzchni i upewnić się, że czyszczenie nie wpłynie na późniejszą obróbkę lub powlekanie.

- Analiza powierzchni: Do analizy składu powierzchni i wykrycia obecności resztkowych tlenków lub zanieczyszczeń organicznych należy zastosować spektroskopię rentgenowską (XPS) lub spektroskopię dyspersji energii (EDS).

- Analiza chemiczna: Do analizy pozostałości chemicznych na powierzchni należy stosować miareczkowanie, wykrywanie fluorescencji lub chromatografię gazową (GC-MS), aby zapewnić zgodność z branżowymi standardami czyszczenia.

- Mikroskop optyczny: Powiększa i pozwala obserwować zanieczyszczenia na poziomie mikronów, szczególnie przydatny w precyzyjnej produkcji, np. przy produkcji urządzeń elektronicznych i medycznych.

- Badanie przyczepności: ocena wytrzymałości przyczepności powłok powierzchniowych, spawania lub klejenia poprzez testy odrywania lub testy odrywania taśmy w celu zapewnienia jakości kolejnych procesów.

Połączenie wielu technik oceny pozwala dokładniej ocenić efekty czyszczenia i zagwarantować, że czyszczenie laserowe spełnia standardy branżowe i wymagania aplikacji.

Najlepsze praktyki w zakresie oceny czystości

Aby zapewnić jednolitą i niezawodną jakość powierzchni po czyszczeniu laserowym, firmy powinny stosować szereg dobrych praktyk, które pozwolą zwiększyć dokładność i spójność ocen.

- Ustal jasne standardy: Opracuj standardy czystości w oparciu o specyfikacje branżowe (takie jak ISO, VDA, IPC itp.), aby mieć pewność, że wszystkie produkty spełniają wymagania jakościowe i nadają się do różnych scenariuszy zastosowań.

- Użyj wielu technologii: Pojedyncza metoda wykrywania może mieć ograniczenia. Łączenie wielu technologii, takich jak inspekcja wizualna, analiza powierzchni, testowanie chemiczne, obserwacja mikroskopowa i testowanie przyczepności, może zapewnić bardziej kompleksowe wyniki oceny.

- Kalibracja przyrządów: Regularnie kalibruj sprzęt pomiarowy, aby zapewnić dokładność danych pomiarowych i uniknąć błędów oceny spowodowanych odchyleniem sprzętu.

- Standaryzowane procedury: Wprowadź ujednolicony proces wykrywania czystości, aby mieć pewność, że wszyscy operatorzy wykonują te same czynności, zmniejsz liczbę błędów ludzkich i udoskonalić porównywalność danych.

- Szkolenie personelu: Regularnie zapewniaj profesjonalne szkolenia personelowi testowemu w celu poprawy jego umiejętności w zakresie identyfikacji zanieczyszczeń, metod testowych i interpretacji danych oraz zagwarantowania wiarygodności wyników oceny.

- Rejestrowanie wyników: Rejestruj szczegółowo dane każdej oceny czystości, w tym rodzaj zanieczyszczenia, metodę badania, parametry sprzętu i wyniki końcowe, aby móc je śledzić, analizować, optymalizować proces czyszczenia i spełniać wymagania zarządzania jakością.

Stosując te najlepsze praktyki, przedsiębiorstwa mogą zwiększyć dokładność i spójność oceny czystości oraz zagwarantować niezawodność procesów czyszczenia laserowego, poprawiając w ten sposób jakość produktów i konkurencyjność rynkową.

Podsumować

Czyszczenie laserowe nie polega tylko na usuwaniu zanieczyszczeń powierzchniowych, ale jest również ważną częścią poprawy jakości produkcji i optymalizacji przepływu procesu. Dokładnie czysta i standardowa powierzchnia może zapewnić płynny postęp kolejnych procesów powlekania, spawania, klejenia i innych oraz uniknąć wad produktu spowodowanych przez resztkowe zanieczyszczenia. Dzięki dokładnej ocenie czystości firmy mogą określić ilościowo efekt czyszczenia laserowego i upewnić się, że każdy przedmiot obrabiany spełnia standardy branżowe, poprawiając tym samym stabilność produktu i żywotność. Ponadto ścisłe zarządzanie czystością pomaga zmniejszyć liczbę przeróbek i liczbę złomów, zoptymalizować koszty produkcji i poprawić ogólną wydajność produkcji.

W wysoce konkurencyjnym środowisku rynkowym wykorzystanie naukowej technologii oceny, znormalizowanych procesów i wydajnych metod testowania może nie tylko poprawić jakość produktu, ale także zwiększyć reputację firmy na rynku i zaufanie klientów. Dlatego ocena czystości po czyszczeniu laserowym jest nie tylko kluczowym krokiem w kontroli jakości, ale także ważną gwarancją osiągnięcia długoterminowej optymalizacji produkcji i pozycji lidera w branży.

Uzyskaj rozwiązania laserowe

Laser AccTek specjalizuje się w dostarczaniu wydajnych, dokładnych i bezpiecznych maszyn do czyszczenia laserowego, które są szeroko stosowane w wielu dziedzinach, takich jak produkcja samochodów, przemysł lotniczy, elektroniczny, obróbka metali, renowacja zabytków kultury itp. Nasza technologia czyszczenia laserowego może skutecznie usuwać zanieczyszczenia powierzchniowe, takie jak warstwa tlenku, plamy oleju, powłoki, rdza itp., zapewniając wysokiej jakości obróbkę części, jednocześnie będąc przyjazną dla środowiska i przy niskich kosztach konserwacji.

Jeśli szukasz niezawodnego rozwiązania do czyszczenia laserowego, nasz profesjonalny zespół może dostarczyć spersonalizowane rozwiązania dostosowane do Twoich konkretnych potrzeb, aby zapewnić, że sprzęt idealnie pasuje do Twojego procesu produkcyjnego, poprawia wydajność pracy i zmniejsza koszty operacyjne. Niezależnie od tego, czy chodzi o zastosowania przemysłowe na dużą skalę, czy czyszczenie precyzyjnych części, AccTek Laser może zapewnić Ci zaawansowane wsparcie techniczne i doskonałą obsługę posprzedażową.

Witamy w Skontaktuj się z nami aby uzyskać profesjonalne konsultacje, demonstrację produktu i szczegółowe rozwiązania techniczne, a technologia czyszczenia laserowego pomoże Twojej firmie osiągnąć wyższe standardy produkcji!

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe