Spawarki laserowe: kompleksowy przewodnik

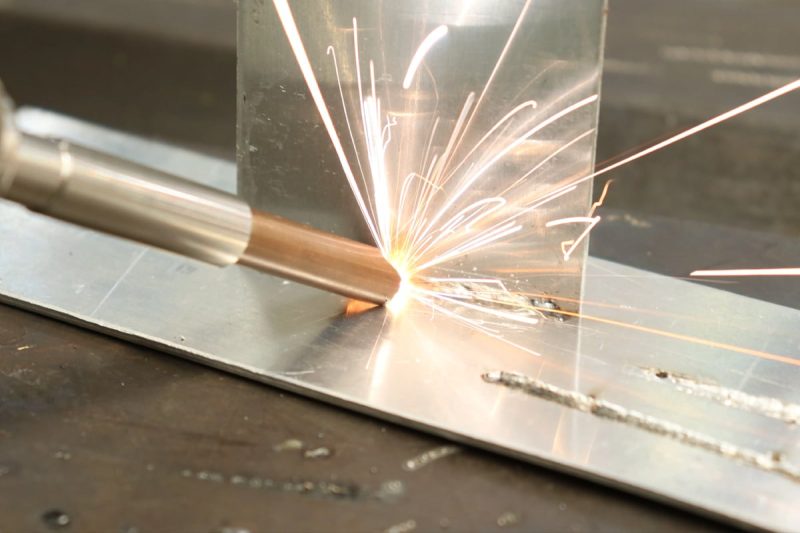

Witamy w Twoim kompleksowym przewodniku po spawarkach laserowych, w którym znajdziesz szczegółowe spojrzenie na jedną z najbardziej zaawansowanych technologii kształtujących współczesny krajobraz produkcyjny. W czasach, gdy precyzja, wydajność i jakość są najważniejsze, spawanie laserowe wyróżnia się jako wysoce wydajna metoda oferująca niezrównane możliwości w branżach, od motoryzacyjnej i lotniczej po elektronikę i urządzenia medyczne.

W tym obszernym przewodniku zbadamy jego możliwości, korzyści, zastosowania i kluczowe kwestie związane z wdrożeniem. W tym artykule omówiono podstawy spawania laserowego, badając złożone interakcje między wiązkami lasera a materiałami w celu uzyskania precyzyjnych i niezawodnych połączeń. Od zrozumienia różnych rodzajów technologii spawania laserowego po odkrywanie zaawansowanych metod i pojawiających się trendów, nie pozostawiamy kamienia bez kamienia, aby zapewnić Ci wiedzę potrzebną do wykorzystania pełnego potencjału technologii spawania laserowego. Niezależnie od tego, czy jesteś doświadczonym profesjonalistą w branży, który chce zoptymalizować swoje procesy produkcyjne, czy nowicjuszem chcącym opanować najnowocześniejsze technologie napędzające innowacje, w tym przewodniku znajdziesz wszystko.

Spis treści

Zalety spawania laserowego

Badamy w nim wiele zalet, które sprawiają, że spawanie laserowe jest ważną technologią w nowoczesnej produkcji. Spawanie laserowe ma wiele zalet, które przewyższają tradycyjne metody spawania i rewolucjonizują proces produkcyjny w różnych gałęziach przemysłu.

Precyzja i dokładność

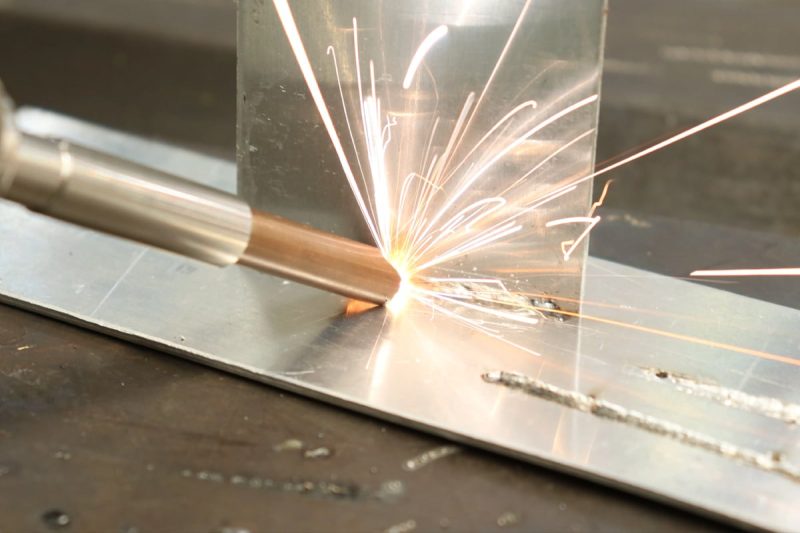

Jedną z najważniejszych zalet spawania laserowego jest jego wysoki stopień precyzji i dokładności. Skoncentrowana wiązka lasera umożliwia precyzyjną kontrolę w celu tworzenia skomplikowanych spoin przy minimalnym marginesie błędu. Ta precyzja zapewnia stałą jakość i dokładność wymiarową, dzięki czemu spawanie laserowe jest idealnym rozwiązaniem w zastosowaniach precyzyjnych, takich jak przemysł lotniczy i elektroniczny.

Szybkość i wydajność

Spawanie laserowe jest znacznie szybsze i wydajniejsze niż tradycyjne techniki spawania. Skoncentrowane źródło ciepła wiązki laserowej korzystnie wpływa na szybkie topienie materiałów, skutecznie skracając czas spawania i zwiększając wydajność. Wydajność ta oznacza wyższą produktywność i niższe koszty produkcji, co sprawia, że spawanie laserowe jest pierwszym wyborem w przypadku operacji produkcyjnych na dużą skalę.

Minimalna strefa wpływu ciepła

W przeciwieństwie do tradycyjnych metod spawania, które wymagają intensywnego ciepła do łączenia materiałów, spawanie laserowe tworzy minimalną strefę wpływu ciepła (HAZ). Skoncentrowany charakter wiązki laserowej zapewnia miejscowe wprowadzanie ciepła, redukując w ten sposób deformacje, wypaczenia i zmiany metalograficzne w otaczającym obszarze. Ta minimalizacja strefy wpływu ciepła jest korzystna podczas spawania materiałów lub komponentów wrażliwych na ciepło o wąskich tolerancjach wymiarowych.

Wszechstronność

Spawarki laserowe oferują niezrównaną wszechstronność i umożliwiają spawanie szerokiej gamy materiałów, w tym metali, tworzyw sztucznych, ceramiki i kompozytów. Niezależnie od tego, czy łączy się różne materiały, czy dostosowuje się do złożonych geometrii, spawanie laserowe sprawdza się tam, gdzie tradycyjne metody zawodzą. Dodatkowo spawanie laserowe można zintegrować z systemami zautomatyzowanymi, co jeszcze bardziej zwiększa jego wszechstronność i zastosowanie w różnych procesach produkcyjnych.

Bezdotykowy

Kolejną istotną zaletą spawania laserowego jest jego bezkontaktowy charakter. Podczas procesu spawania nie ma fizycznego kontaktu pomiędzy narzędziem spawalniczym a przedmiotem obrabianym, co zmniejsza ryzyko zanieczyszczenia, odkształcenia lub uszkodzenia precyzyjnych elementów. Ta funkcja jest cenna w branżach, w których czystość i precyzja mają kluczowe znaczenie, takich jak produkcja elektroniki i urządzeń medycznych.

Podsumowując, zalety spawania laserowego, w tym precyzja i dokładność, szybkość i wydajność, minimalna strefa wpływu ciepła, wszechstronność i bezkontaktowa obsługa, sprawiają, że jest to technologia transformacyjna napędzająca innowacje i doskonałość w nowoczesnej produkcji.

Wady spawania laserowego

Chociaż spawanie laserowe ma wiele zalet, należy zdawać sobie sprawę, że jak każda technologia ma swoje ograniczenia i wady. Oto niektóre z głównych wad spawania laserowego:

Początkowy koszt inwestycji

Jedną z głównych wad spawania laserowego jest duża inwestycja początkowa wymagana w celu zakupu i skonfigurowania niezbędnego sprzętu. Spawarki laserowe to złożone i wyrafinowane systemy, które zawierają zaawansowaną optykę, precyzyjne sterowanie i generatory laserowe dużej mocy. Dlatego początkowe koszty związane z zakupem i instalacją systemu spawania laserowego mogą być wysokie, zwłaszcza w przypadku małych i średnich przedsiębiorstw.

Wymagania dotyczące umiejętności

Obsługa spawarki laserowej wymaga specjalistycznego szkolenia i wiedzy. W przeciwieństwie do niektórych tradycyjnych metod spawania, które wymagają wyższego poziomu umiejętności operatora, spawanie laserowe wymaga wysokiego stopnia precyzji i kontroli. Aby zapewnić pomyślne wyniki, operatorzy muszą dogłębnie rozumieć technologię laserową, właściwości materiałów i parametry spawania. To wymaganie dotyczące umiejętności może stanowić wyzwanie dla firm chcących wdrożyć spawanie laserowe bez dostępu do przeszkolonego personelu lub zasobów szkoleniowych.

Ograniczony zakres grubości

Chociaż spawanie laserowe dobrze nadaje się do łączenia cienkich i średnio grubych materiałów, może nie nadawać się do spawania bardzo grubych profili. W porównaniu z niektórymi innymi metodami spawania, spawanie laserowe ma ograniczoną głębokość penetracji, co może ograniczać jego przydatność w niektórych zastosowaniach, takich jak produkcja o dużej wytrzymałości lub spawanie konstrukcyjne. Ponadto osiągnięcie stałej jakości spoin przy różnych grubościach materiału może być wyzwaniem i może wymagać specjalistycznych technik lub sprzętu.

Materiał odblaskowy

Spawanie laserowe jest mniej skuteczne w przypadku materiałów silnie odblaskowych, takich jak miedź, aluminium i niektóre stopy. Materiały te mają tendencję do odbijania dużej części energii lasera, przez co proces spawania jest mniej wydajny i może prowadzić do problemów, takich jak słaba penetracja spoiny lub wady powierzchni. Chociaż techniki takie jak kształtowanie wiązki lub stosowanie określonych długości fal mogą w pewnym stopniu pomóc złagodzić to ograniczenie, spawanie materiałów odblaskowych za pomocą laserów pozostaje wyzwaniem w porównaniu z innymi metodami spawania.

Pytanie bezpieczeństwa

Spawanie laserowe wymaga użycia wiązek laserowych o dużej intensywności, które w przypadku nieprawidłowego obchodzenia się mogą stanowić zagrożenie dla bezpieczeństwa. Bezpośrednie narażenie na promienie lasera może spowodować poważne oparzenia lub uszkodzenie oczu, dlatego wymagane są rygorystyczne protokoły bezpieczeństwa i środki ochronne. Ponadto proces spawania laserowego może powodować powstawanie szkodliwych dymów, oparów lub cząstek stałych, co wymaga odpowiedniej wentylacji i środków ochrony osobistej w celu zapewnienia bezpieczeństwa pracownika.

Podsumowując, chociaż spawanie laserowe oferuje wiele korzyści pod względem precyzji, wydajności i wszechstronności, należy wziąć pod uwagę jego ograniczenia i związane z nimi wyzwania. Uwzględnienie takich czynników, jak początkowy koszt inwestycji, wymagania dotyczące umiejętności, kompatybilność materiałów i względy bezpieczeństwa, może zmaksymalizować korzyści ze spawania laserowego, minimalizując jednocześnie potencjalne wady.

Jakie są koszty spawania laserowego?

Rozważając wdrożenie technologii spawania laserowego, istotne jest zrozumienie kosztów z tym związanych. Przy zakupie spawarki laserowej ważne jest, aby ocenić początkową inwestycję i koszty bieżące, aby podjąć świadomą decyzję. Poniżej znajduje się przegląd zagadnień związanych z kosztami związanymi ze spawaniem laserowym:

Początkowa inwestycja w sprzęt

Głównym składnikiem kosztów stosowania spawania laserowego jest początkowa inwestycja w sprzęt. Ceny spawarek laserowych są bardzo zróżnicowane i zależą od takich czynników, jak moc wyjściowa, parametry techniczne i reputacja producenta. Ceny podstawowych maszyn AccTek Laser zaczynają się od $4000, podczas gdy wysokiej klasy maszyny klasy przemysłowej mogą kosztować ponad $30000 lub więcej. Ponadto wyposażenie pomocnicze, takie jak laserowe osłony zabezpieczające, urządzenia chłodzące i systemy odciągu oparów, może zwiększyć całkowitą inwestycję początkową.

Konserwacja i serwis

Jak każda maszyna precyzyjna, systemy spawania laserowego wymagają regularnej konserwacji i konserwacji, aby zapewnić optymalną wydajność i trwałość. Zadania konserwacyjne mogą obejmować czyszczenie optyki, kalibrację parametrów lasera i wymianę części eksploatacyjnych, takich jak okienka ochronne, dysze i filtry gazu. Koszty rutynowej konserwacji zwykle wahają się od kilkuset do kilku tysięcy dolarów rocznie. Koszty konserwacji mogą się różnić w zależności od złożoności i poziomu wykorzystania systemu, ale należy zaplanować budżet na kontynuację pracy.

Materiały eksploatacyjne i materiały eksploatacyjne

Spawanie laserowe wiąże się również z kosztami materiałów eksploatacyjnych. Mogą one obejmować gazy spawalnicze, takie jak argon lub hel, gazy osłonowe zapobiegające utlenianiu i materiały wypełniające do niektórych rodzajów spawania. Ponadto materiały eksploatacyjne, takie jak osłony soczewek ochronnych, końcówki dysz i płyn chłodzący, mogą wymagać regularnego uzupełniania, a koszt materiałów eksploatacyjnych może się znacznie różnić w zależności od marki i modelu maszyny, intensywności użytkowania oraz konkretnych wymaganych materiałów eksploatacyjnych. Roczny koszt materiałów eksploatacyjnych może wahać się od kilkuset do kilku tysięcy dolarów.

Zużycie energii

Spawarki laserowe wymagają do działania dużych ilości energii elektrycznej, zwłaszcza systemy dużej mocy stosowane w zastosowaniach przemysłowych. Koszty zużycia energii mogą się różnić w zależności od czynników takich jak moc wyjściowa lasera, cykl pracy i lokalne ceny energii elektrycznej. Zrozumienie zużycia energii i zarządzanie nim ma kluczowe znaczenie dla kontrolowania kosztów operacyjnych i optymalizacji opłacalności procesu spawania laserowego. Stawki za energię elektryczną są zazwyczaj mierzone w centach za kilowatogodzinę (kWh) i mogą wahać się od kilku centów do kilku centów za kWh. Wyższe rachunki za prąd spowodują wyższe koszty zużycia energii podczas obsługi spawarki laserowej.

Szkolenia i rozwój umiejętności

Inwestowanie w szkolenia i rozwój umiejętności operatorów i techników to kolejny czynnik kosztowy związany ze spawaniem laserowym. Odpowiednie szkolenie zapewnia, że personel posiada wiedzę i doświadczenie potrzebne do bezpiecznej i wydajnej obsługi sprzętu, minimalizując ryzyko błędów, wypadków i przestojów. Koszty szkolenia i rozwoju umiejętności w zakresie spawania laserowego wahają się od setek do tysięcy dolarów na osobę, w zależności od takich czynników, jak rodzaj szkolenia, dostawca szkoleń i wymagany poziom wiedzy specjalistycznej.

Podsumowując, choć spawanie laserowe oferuje liczne korzyści w zakresie dokładności, wydajności i wszechstronności, w celu podjęcia świadomej decyzji należy wziąć pod uwagę związane z tym koszty. Oceniając takie czynniki, jak inwestycje w sprzęt, konserwacja i serwis, materiały eksploatacyjne, zużycie energii i szkolenia, firmy mogą skutecznie ocenić wpływ finansowy przyjęcia technologii spawania laserowego i zapewnić jej opłacalną integrację z procesem produkcyjnym.

Wymagania dotyczące gazu do spawania laserowego

Spawanie laserowe polega na precyzyjnej kontroli środowiska gazowego w celu osiągnięcia optymalnej jakości, wydajności i bezpieczeństwa spawania. Wybór gazów spawalniczych i zarządzanie nimi odgrywają kluczową rolę w powodzeniu procesu spawania laserowego. Poniżej znajduje się przegląd wymagań dotyczących gazu do spawania laserowego:

Gaz ochronny

Gazy osłonowe służą do ochrony jeziorka spawalniczego przed zanieczyszczeniami atmosferycznymi, takimi jak tlen i azot, które mogą powodować defekty, takie jak porowatość i utlenianie. Typowe gazy osłonowe stosowane do spawania laserowego obejmują argon, hel i mieszaniny tych gazów. Argon jest ogólnie preferowany ze względu na przystępną cenę i skuteczność w ekranowaniu większości metali, podczas gdy hel ma doskonałą przewodność cieplną, poprawiającą penetrację i redukującą strefy wpływu ciepła w niektórych zastosowaniach.

Gaz pomocniczy

Gazy wspomagające służą różnym celom spawania laserowego, w tym zwiększają penetrację spoiny, kontrolują odpryski i poprawiają ogólną stabilność procesu. Jako gazy pomocnicze powszechnie stosuje się tlen i azot, przy czym tlen jest szczególnie skuteczny w zwiększaniu prędkości cięcia i spawania niektórych materiałów, natomiast azot jest preferowany ze względu na jego zdolność do zmniejszania utleniania i udoskonalania geometrii ściegu spoiny.

Oczyść gaz

W zastosowaniach, w których spawanie odbywa się od tyłu złącza lub w zamkniętej przestrzeni, stosuje się gaz płuczący w celu wytworzenia obojętnej atmosfery, która zapobiega utlenianiu i zapewnia jakość spoiny. Argon jest powszechnie stosowany jako gaz oczyszczający ze względu na jego obojętność i oszczędność. Natężenie przepływu i dystrybucja gazu płuczącego muszą być dokładnie kontrolowane, aby utrzymać wymaganą atmosferę i zapobiec zanieczyszczeniu.

Gaz chłodzący

Systemy spawania laserowego dużej mocy generują duże ilości ciepła i wymagają skutecznego chłodzenia, aby utrzymać wydajność systemu i zapobiec uszkodzeniu krytycznych komponentów. Gaz chłodzący, zwykle w postaci strumienia powietrza chłodzącego lub cyrkulacji wody, służy do odprowadzania ciepła z optyki laserowej, soczewek skupiających i innych elementów wrażliwych na ciepło.

Jakość i czystość gazu

Jakość i czystość gazu spawalniczego są kluczowymi czynnikami zapewniającymi stałą jakość spawania i stabilność procesu. Zanieczyszczenia, takie jak wilgoć, olej i cząsteczki, mogą niekorzystnie wpływać na jakość wiązki laserowej, powodując defekty i zmniejszając produktywność. Dlatego stosowanie wysokiej jakości gazów od renomowanych dostawców oraz wdrażanie odpowiednich systemów filtracji i oczyszczania gazów korzystnie wpływa na optymalną wydajność spawania laserowego.

Podsumowując, rozumiejąc specyficzne wymagania dotyczące gazów osłonowych, pomocniczych, czyszczących i chłodzących, producenci mogą zoptymalizować swoje procesy spawania laserowego, aby spełnić wymagania swoich zastosowań, zapewniając jednocześnie wysokiej jakości, wydajne i niezawodne spoiny.

Jakie metale nadają się do spawania laserowego?

Zrozumienie kompatybilności różnych metali ze spawaniem laserowym pozwala na optymalną jakość, wydajność i wydajność spawania. Poniżej znajduje się przegląd metali powszechnie spawanych przy użyciu procesów spawania laserowego:

Stal węglowa

Stal węglowa jest jednym z najczęściej stosowanych metali w produkcji ze względu na jej przystępną cenę, wszechstronność i wytrzymałość. Spawanie laserowe jest wysoce kompatybilne ze stalą węglową, umożliwiając precyzyjną kontrolę parametrów spawania i wytwarzanie mocnych i trwałych połączeń. Zastosowania spawania laserowego elementów ze stali węglowej obejmują różne gałęzie przemysłu, w tym motoryzację, budownictwo i produkcję maszyn.

Stal nierdzewna

Stal nierdzewna jest ceniona za odporność na korozję, estetykę i właściwości mechaniczne, co czyni ją popularnym wyborem do zastosowań wymagających trwałości i higieny. Spawanie laserowe szczególnie nadaje się do łączenia stali nierdzewnej, ponieważ zapewnia czyste, precyzyjne spoiny z minimalnymi odkształceniami i strefami wpływu ciepła. Od sprzętu do przetwarzania żywności po urządzenia medyczne, spawane laserowo elementy ze stali nierdzewnej są wszechobecne w nowoczesnej produkcji.

Aluminium

Aluminium i jego stopy są cenione ze względu na lekkość, wysoki stosunek wytrzymałości do masy i doskonałą przewodność cieplną. Spawanie laserowe zapewnia skuteczną metodę łączenia elementów aluminiowych, zapewniając mocne, piękne spoiny przy minimalnych odkształceniach. Zakres zastosowań spawania laserowego aluminium obejmuje części lotnicze i samochodowe, elektronikę użytkową i konstrukcje budowlane.

Tytan

Tytan jest ceniony za wyjątkową wytrzymałość, odporność na korozję i biokompatybilność, co czyni go materiałem wybieranym do zastosowań w przemyśle lotniczym, medycznym i morskim. Spawanie laserowe idealnie nadaje się do łączenia stopów tytanu, umożliwiając precyzyjną kontrolę dopływu ciepła i minimalizując ryzyko zanieczyszczenia. Spawane laserowo elementy tytanowe są integralną częścią zastosowań krytycznych, takich jak konstrukcje samolotów, implanty medyczne i sprzęt morski.

Miedź i mosiądz

Stopy miedzi i mosiądzu są cenione ze względu na swoje właściwości elektryczne, termiczne i dekoracyjne, co czyni je ważnymi materiałami w elektronice, hydraulice i rzemiośle. Chociaż spawanie laserowe miedzi i mosiądzu stwarza wyzwania ze względu na ich wysoki współczynnik odbicia i przewodność cieplną, specjalistyczne techniki, takie jak kształtowanie impulsu i optymalizacja długości fali, mogą z powodzeniem spawać te materiały. Spawanie laserowe elementów miedzianych i mosiężnych można stosować w złączach elektrycznych, wymiennikach ciepła i dekoracji architektonicznej.

Stop niklu

Stopy niklu mają doskonałą odporność na korozję, wytrzymałość w wysokiej temperaturze i odporność na utlenianie i nadają się do wymagających zastosowań w przemyśle lotniczym, przetwórstwie chemicznym i wytwarzaniu energii. Spawanie laserowe zapewnia precyzyjną kontrolę procesu spawania, umożliwiając wytwarzanie wysokiej jakości spoin w stopach niklu przy minimalnych odkształceniach i zmianach metalurgicznych. Spawanie laserowe elementów ze stopów niklu jest integralną częścią zastosowań krytycznych, takich jak turbiny gazowe, reaktory chemiczne i elektrownie jądrowe.

Podsumowując, technologia spawania laserowego oferuje wszechstronną i skuteczną metodę łączenia różnych metali, od stali węglowej i nierdzewnej po aluminium, tytan, miedź, mosiądz i stopy niklu. Rozumiejąc unikalne właściwości i charakterystykę spawania każdego metalu, producenci mogą wykorzystywać procesy spawania laserowego do wytwarzania niezawodnych spoin wysokiej jakości w oparciu o specyficzne wymagania ich zastosowania.

Zastosowania spawania laserowego w różnych gałęziach przemysłu

Technologia spawania laserowego jest szeroko stosowana w różnych gałęziach przemysłu ze względu na jej precyzję, wydajność i wszechstronność. Poniżej znajduje się szczegółowe wprowadzenie do stosowania spawania laserowego w kluczowych obszarach:

Przemysł samochodowy

W przemyśle motoryzacyjnym spawanie laserowe odgrywa kluczową rolę w produkcji pojazdów, umożliwiając wytwarzanie skomplikowanych części z dużą precyzją i wydajnością. Spawanie laserowe służy do łączenia paneli nadwozia, elementów podwozia, układów wydechowych, zbiorników paliwa i elementów silnika. Spawanie laserowe zapewnia mocne, trwałe spoiny z minimalną strefą wpływu ciepła, dzięki czemu idealnie nadaje się do zastosowań motoryzacyjnych, gdzie ważna jest integralność strukturalna, redukcja masy i estetyka.

Produkcja elektroniczna

Spawanie laserowe jest szeroko stosowane w produkcji elektroniki do montażu części o precyzyjnych właściwościach i wąskich tolerancjach. Służy do łączenia obudów elektroniki, złączy, czujników i urządzeń mikroelektronicznych. Spawanie laserowe umożliwia precyzyjną kontrolę dopływu ciepła, co pozwala uzyskać czyste i piękne spoiny bez uszkadzania wrażliwych elementów elektronicznych. Jego bezkontaktowy charakter minimalizuje również ryzyko skażenia, dzięki czemu idealnie nadaje się do pomieszczeń czystych.

Wyposażenie medyczne

Przemysł wyrobów medycznych wykorzystuje spawanie laserowe do produkcji implantów, narzędzi chirurgicznych, sprzętu diagnostycznego i obudów urządzeń medycznych. Spawanie laserowe umożliwia wytwarzanie małych, skomplikowanych spoin przy minimalnych odkształceniach termicznych, dzięki czemu idealnie nadaje się do montażu mikroskopijnych elementów stosowanych w urządzeniach medycznych. Ponadto spawanie laserowe ma również tę zaletę, że jest biokompatybilnym spawaniem materiałów takich jak tytan i stal nierdzewna, zapewniając kompatybilność z ludzkim ciałem.

Lotnictwa i Obrony

W sektorach lotniczym i obronnym, gdzie niezawodność, wydajność i bezpieczeństwo mają kluczowe znaczenie, spawanie laserowe jest szeroko stosowane do łączenia kluczowych komponentów samolotów, statków kosmicznych, rakiet i systemów obronnych. Spawanie laserowe służy do spawania konstrukcji płatowca, elementów silnika, zbiorników paliwa, podwozia i systemów uzbrojenia. Jego zdolność do wytwarzania spoin o wysokiej wytrzymałości przy minimalnej utracie masy sprawia, że jest niezastąpiony w zastosowaniach lotniczych i kosmicznych, gdzie kluczowymi priorytetami są redukcja masy i oszczędność paliwa.

Oprócz tych gałęzi przemysłu spawanie laserowe jest również stosowane w takich obszarach, jak przemysł stoczniowy, energetyka, produkcja biżuterii i produkcja towarów konsumpcyjnych. Jej wszechstronność, precyzja i możliwość spawania różnorodnych materiałów sprawiają, że jest to technologia wszechstronna i niezastąpiona w nowoczesnej produkcji. Ponieważ postęp w technologii laserowej stale zwiększa szybkość, wydajność i możliwości, oczekuje się, że zastosowania spawania laserowego będą się dalej rozwijać, zapewniając nowe możliwości różnym branżom.

Typowe zagrożenia związane z używaniem spawarek laserowych

Chociaż spawarki laserowe mają wiele zalet, należy rozpoznać potencjalne zagrożenia związane z ich obsługą i je złagodzić. Poniżej znajduje się przegląd typowych zagrożeń związanych ze spawarką laserową:

Promieniowanie optyczne

Spawarki laserowe emitują promieniowanie optyczne o dużej intensywności w postaci wiązek laserowych, które, jeśli nie jest odpowiednio kontrolowane i osłonięte, może spowodować poważne uszkodzenie oczu i oparzenia skóry. Bezpośrednie lub pośrednie narażenie na promienie lasera może spowodować trwałe uszkodzenie oczu i skóry. Dlatego niezwykle istotne jest wdrożenie odpowiednich środków bezpieczeństwa związanych z laserem, w tym stosowanie okularów ochronnych, obudów i blokad, aby zminimalizować ryzyko zagrożeń związanych z promieniowaniem optycznym.

Ciepło i dym

Spawanie laserowe generuje intensywne ciepło, które powoduje topienie i odparowywanie materiałów, tworząc niebezpieczne opary, opary i cząstki. Wdychanie dymów spawalniczych i narażenie na wysokie temperatury mogą stwarzać zagrożenie dla zdrowia operatorów, w tym podrażnienie dróg oddechowych, uszkodzenie płuc i choroby związane z wysoką temperaturą. Właściwa wentylacja, układy wydechowe i sprzęt ochrony osobistej (PPE), taki jak maski oddechowe i odzież odporna na ciepło, mogą skutecznie złagodzić ryzyko wystąpienia ciepła i dymu w środowiskach spawania laserowego.

Elektryczne zagrożenia

Spawarki laserowe do działania wymagają prądu, a jeśli nie są prawidłowo zainstalowane, uziemione i konserwowane, stwarzają ryzyko porażenia prądem elektrycznym, porażenia prądem elektrycznym i pożaru. Zagrożenia elektryczne mogą wynikać z nieprawidłowego okablowania, uszkodzonych elementów elektrycznych lub niewłaściwego obchodzenia się z połączeniami elektrycznymi. Regularne przeglądy, konserwacja i przestrzeganie norm bezpieczeństwa elektrycznego mogą służyć jako środki zapobiegawcze zapobiegające wypadkom elektrycznym i zapewniające bezpieczną pracę sprzętu do spawania laserowego.

Zagrożenie pożarowe

Silne ciepło wytwarzane podczas spawania laserowego może spowodować zapalenie materiałów łatwopalnych, takich jak pył, gaz, smary i palne materiały przedmiotu obrabianego, powodując pożar i eksplozję. Dodatkowo iskry i gorące cząstki powstające podczas spawania mogą powodować ryzyko zapłonu w otaczającym środowisku. Wdrożenie środków zapobiegania pożarom, takich jak usuwanie materiałów palnych, utrzymywanie miejsca pracy w czystości oraz instalowanie systemów wykrywania i tłumienia pożaru, może pomóc zminimalizować ryzyko pożaru podczas spawania laserowego.

Zagrożenia mechaniczne

Spawarki laserowe zawierają ruchome części, takie jak ramiona robotów, manipulatory przedmiotu obrabianego i osprzęt narzędziowy, które mogą powodować zagrożenia mechaniczne, jeśli nie są odpowiednio chronione lub kontrolowane. Przypadkowy kontakt z ruchomymi częściami lub miejscami zmiażdżenia może skutkować zmiażdżeniem, skaleczeniem lub amputacją. Wdrożenie osłon maszyn, blokad bezpieczeństwa i programów szkolenia operatorów może pomóc w ograniczeniu zagrożeń mechanicznych i zapewnić bezpieczną pracę sprzętu do spawania laserowego.

Podsumowując, wdrażając odpowiednie środki bezpieczeństwa, programy szkoleniowe i oceny ryzyka, producenci mogą zminimalizować ryzyko związane ze spawaniem laserowym i stworzyć bezpieczne środowisko pracy dla wszystkich zaangażowanych.

Zastosowanie drutu spawalniczego w spawaniu laserowym

Spawanie laserowe to wszechstronna i precyzyjna metoda łączenia, posiadająca wiele zalet, w tym dużą prędkość, minimalne odkształcenia i doskonałą jakość spoiny. Chociaż spawanie laserowe jest zwykle wykonywane bez materiału dodatkowego, użycie drutu spawalniczego może usprawnić proces i zwiększyć jego przydatność w niektórych zastosowaniach. Poniżej znajduje się przegląd zastosowania drutu spawalniczego w spawaniu laserowym:

Podsadzkarz

Drut spawalniczy, zwany także drutem dodatkowym lub prętem dodatkowym, jest materiałem eksploatacyjnym służącym do dodawania dodatkowego materiału do spoiny podczas procesu spawania. Podczas spawania laserowego drut dodatkowy jest zwykle wprowadzany do obszaru spawania ręcznie lub za pośrednictwem zautomatyzowanego systemu podawania drutu. Dodanie materiału wypełniającego może pomóc wypełnić szczeliny pomiędzy krawędziami przedmiotu obrabianego, poprawić wytrzymałość połączenia i kontrolować geometrię ściegu spoiny.

Kompatybilność stopów

Drut spawalniczy dobiera się tak, aby uzyskać wymagane właściwości spawania i zapewnić kompatybilność z metalem spawalniczym. Druty spawalnicze są dostępne w różnych składach i stopach, aby dopasować właściwości metali nieszlachetnych, takich jak stal węglowa, stal nierdzewna, aluminium, tytan i stopy niklu. Dopasowanie składu i właściwości drutu spawalniczego do metali nieszlachetnych jest ważnym warunkiem uzyskania wysokiej jakości spoin o jednolitych właściwościach mechanicznych.

Kontroluj geometrię spoiny

Spawanie laserowe wymaga precyzyjnej kontroli geometrii spawania, a użycie drutu spawalniczego pozwala uzyskać pożądany profil i rozmiar spawania. Dostosowując prędkość podawania i położenie drutu spawalniczego względem wiązki lasera, operator może kontrolować rozmiar, kształt i głębokość wtopienia ściegu spoiny. Ten poziom kontroli jest szczególnie korzystny w zastosowaniach wymagających spójnego rozmiaru i estetyki spoin, takich jak spoiny dekoracyjne w panelach nadwozia samochodów lub elementach wykończeniowych.

Mostkowanie szczelin i tolerancje połączeń

Tam, gdzie występują różnice w dopasowaniu, wyrównaniu połączeń lub tolerancjach szczelin pomiędzy krawędziami przedmiotu obrabianego, drut spawalniczy może zostać użyty do wypełnienia szczelin i kompensacji różnic wymiarowych. Dodanie materiału wypełniającego pomaga zapewnić całkowitą penetrację i zespolenie złącza, nawet w sytuacjach, w których idealne dopasowanie nie jest możliwe. Ta funkcja jest korzystna przy spawaniu różnych materiałów, łączeniu części o złożonej geometrii lub naprawie zużytych lub uszkodzonych części.

Optymalizacja procesu

Zastosowanie drutu spawalniczego w spawaniu laserowym może również sprzyjać optymalizacji procesów i poprawie wydajności. Dodając materiał wypełniający w celu kontrolowania szybkości osadzania i dopływu ciepła, operatorzy mogą precyzyjnie dostroić parametry spawania w celu uzyskania optymalnej jakości spoiny, produktywności i wykorzystania materiału. Dodatkowo użycie drutu spawalniczego zwiększa ogólną niezawodność procesu poprzez zmniejszenie prawdopodobieństwa wystąpienia wad spawalniczych, takich jak brak wtopienia, brak przetopu lub podcięcia.

Podsumowując, chociaż spawanie laserowe jest zwykle wykonywane bez materiału dodatkowego, zastosowanie drutu spawalniczego może zapewnić wiele korzyści w zakresie kontroli spawania, jakości złącza i optymalizacji procesu. Wybierając odpowiedni drut spawalniczy i dostosowując parametry podawania drutu, producenci mogą zwiększyć możliwości technologii spawania laserowego i rozszerzyć jej zastosowanie w szerokim zakresie branż i zastosowań.

Pielęgnacja i konserwacja spawania laserowego

Konserwacja spawarki laserowej ma kluczowe znaczenie dla zapewnienia optymalnej wydajności, niezawodności i trwałości. Regularne procedury konserwacji i serwisu pomagają zapobiegać awariom, minimalizować przestoje i wydłużać żywotność kluczowych komponentów. Poniżej znajduje się przegląd kluczowych zadań konserwacyjnych spawarek laserowych:

Regularne czyszczenie

Regularne czyszczenie zapobiega zanieczyszczeniu spawarki laserowej, utrzymuje przejrzystość optyczną i zapewnia stałą wydajność. Procedury czyszczenia mogą obejmować użycie niestrzępiącej się ściereczki i odpowiedniego roztworu czyszczącego w celu usunięcia kurzu, brudu i zanieczyszczeń z elementów optycznych, takich jak soczewki, lustra i okienka ochronne. Ponadto czyszczenie uchwytu przedmiotu obrabianego, obudowy maszyny i otaczającego obszaru roboczego pomaga utrzymać czyste i bezpieczne środowisko pracy podczas operacji spawania laserowego.

Kontrola wyrównania

Właściwe ustawienie optyki ma kluczowe znaczenie dla uzyskania precyzyjnego dostarczania wiązki i stałej jakości spoin podczas spawania laserowego. Regularna kontrola ustawienia optycznego zapewnia, że wiązka lasera jest odpowiednio skupiona i skierowana na obrabiany przedmiot, minimalizując rozbieżność wiązki i straty energii. Kontrole wyrównania mogą obejmować użycie narzędzia do wyrównywania, laserowego systemu wyrównywania lub profilera wiązki laserowej w celu sprawdzenia wyrównania optyki lasera i wprowadzenia wszelkich niezbędnych regulacji w celu optymalizacji wydajności.

Konserwacja układu chłodzenia

Spawarki laserowe wykorzystują systemy chłodzenia, które rozpraszają ciepło powstające podczas pracy i utrzymują stabilną temperaturę roboczą kluczowych komponentów, takich jak źródła laserowe, optyka i zasilacze. Regularna konserwacja układu chłodzenia, w tym sprawdzanie poziomu płynu chłodzącego, sprawdzanie węży i złączek pod kątem wycieków lub uszkodzeń oraz czyszczenie filtrów płynu chłodzącego i wymienników ciepła, może pomóc zapewnić skuteczne odprowadzanie ciepła i zapobiec problemom związanym z przegrzaniem.

Kalibrowanie

Kalibracja spawarek laserowych pomaga zachować dokładność parametrów spawania, takich jak moc lasera, czas trwania impulsu, jakość wiązki i wielkość ogniska. Regularne kontrole kalibracji przy użyciu skalibrowanych przyrządów, wzorców odniesienia lub wbudowanych procedur kalibracji mogą pomóc zweryfikować dokładność ustawień maszyny i zapewnić zgodność z określonymi tolerancjami. Częstotliwość kalibracji może się różnić w zależności od poziomu użytkowania, warunków środowiskowych i zaleceń producenta.

Rutynowa kontrola

Rutynowe przeglądy spawarki laserowej mogą pomóc w wykryciu potencjalnych problemów, zużycia lub uszkodzeń, zanim przerodzą się w kosztowne naprawy lub przestoje. Inspekcje mogą obejmować kontrolę wzrokową elementów maszyny, takich jak kable, złącza, silniki i łożyska, pod kątem oznak zużycia, korozji lub zmęczenia. Ponadto monitorowanie wskaźników wydajności systemu, takich jak moc wyjściowa lasera, jakość wiązki i stabilność procesu, może pomóc w wykryciu odchyleń od normalnego działania i w razie potrzeby uruchomić działania naprawcze.

Podsumowując, wdrażając program proaktywnej konserwacji, który obejmuje regularne czyszczenie, kontrole osiowania, konserwację układu chłodzenia, kalibrację i rutynowe kontrole, producenci mogą zmaksymalizować wydajność i trwałość swoich urządzeń do spawania laserowego, minimalizując jednocześnie nieplanowane przestoje i ryzyko kosztownych napraw

Podsumować

Podsumowując, ten obszerny przewodnik po spawarki laserowe zapewnia wszechstronną analizę funkcji, korzyści, zastosowań i zagadnień związanych z konserwacją tej rewolucyjnej technologii. Od precyzji i wydajności po wszechstronność i niezawodność, spawarki laserowe oferują niezrównane korzyści dla branż tak różnorodnych, jak motoryzacja, elektronika, urządzenia medyczne, lotnictwo i inne. Rozumiejąc podstawy, potencjalne zagrożenia i najlepsze praktyki związane ze spawaniem laserowym, producenci mogą wykorzystać pełny potencjał tej zaawansowanej technologii do wprowadzania innowacji, optymalizacji procesów produkcyjnych i osiągania najwyższej jakości spoin. Niezależnie od tego, czy jesteś doświadczonym profesjonalistą w branży, czy nowicjuszem w technologii spawania laserowego, ten przewodnik stanowi wszechstronne źródło wiedzy umożliwiające opanowanie zawiłości spawarek laserowych i odblokowanie nowych możliwości nowoczesnej produkcji.

Kierując się ewoluującymi technologiami i przepisami branżowymi, wszechstronność sprzętu do spawania laserowego będzie stale rosnąć, zapewniając bardziej wydajne i niezawodne środowisko produkcyjne w dziedzinie produkcji przemysłowej. Tylko kompleksowo wykorzystując różnorodne zalety spawarek laserowych i elastycznie je utrzymując według konkretnych potrzeb, możemy zmaksymalizować efektywność produkcji spawania laserowego. Jeżeli rozważają Państwo spawanie laserowe prosimy o kontakt Laser AccTek a my zaproponujemy najlepszą opcję dla Twoich potrzeb.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe