Maksymalna grubość cięcia maszyny do cięcia laserem CO2

W świecie złożonej produkcji precyzja to nie tylko preferencja, to konieczność. Ponieważ przemysł stale poszukuje najnowocześniejszych technologii, aby sprostać zmieniającym się potrzebom, maszyny do cięcia laserem CO2 stały się niezbędnymi narzędziami, oferującymi niezrównaną precyzję i wszechstronność. Wśród niezliczonych pytań, jakie pojawiają się w dążeniu do perfekcji, wyróżnia się jedno: Jaka jest maksymalna grubość cięcia, jaką może wykonać a Maszyna do cięcia laserem CO2 może obsługiwać?

To pytanie leży u podstaw optymalizacji wydajności i funkcjonalności systemu cięcia laserem CO2. Zrozumienie maksymalnej grubości cięcia ma kluczowe znaczenie dla producentów i wytwórców, którzy chcą wydajnie i dokładnie obrabiać materiały o różnej grubości. W ramach tej wszechstronnej eksploracji szczegółowo przyglądamy się czynnikom wpływającym na maksymalną grubość cięcia za pomocą maszyny do cięcia laserem CO2, ujawniając zawiłą zależność pomiędzy technologią, materiałami i parametrami operacyjnymi.

Spis treści

Dowiedz się o technologii cięcia laserem CO2

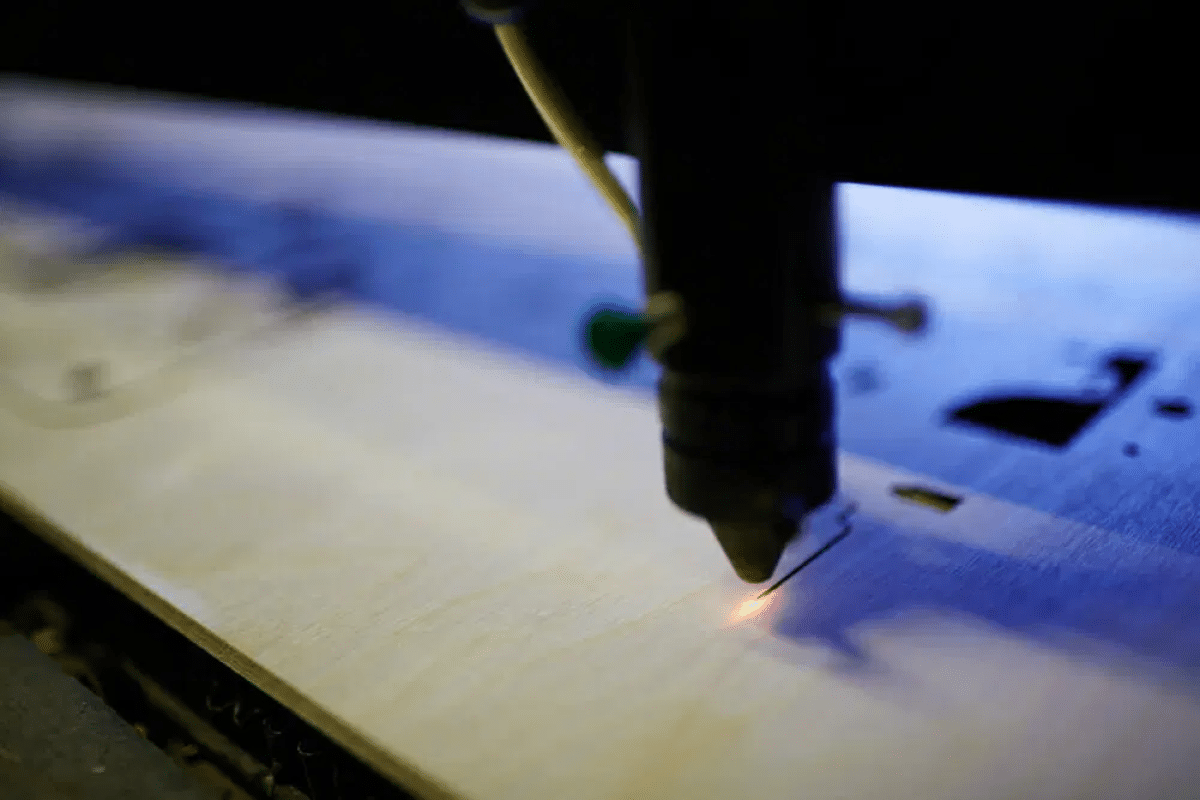

Zanim zagłębimy się w zawiłości dotyczące maksymalnej grubości cięcia, ważne jest zrozumienie podstawowych zasad technologii lasera CO2. Sercem maszyn do cięcia laserem CO2 jest złożona interakcja optyki, elektroniki i fizyki wysokich energii, która pozwala im przekształcić wiązkę światła w precyzyjne narzędzie tnące.

Nazwa generatorów lasera CO2 wynika z faktu, że jako medium laserowe wykorzystują gazowy dwutlenek węgla do wytwarzania intensywnej wiązki podczerwieni w procesie emisji stymulowanej. Wewnątrz rezonatora laserowego prąd elektryczny wzbudza cząsteczki dwutlenku węgla, powodując emisję fotonów, które stymulują dalszą emisję, gdy zderzą się z innymi wzbudzonymi cząsteczkami. Ta kaskada fotonów wzmacnia energię świetlną, wytwarzając wysoce skoncentrowaną wiązkę o długości fali zwykle około 10,6 mikrona.

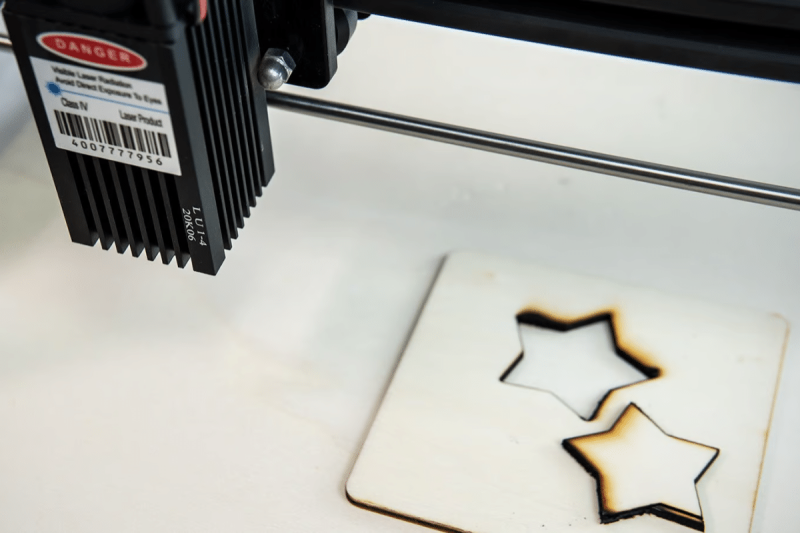

Emitowana wiązka lasera przechodzi następnie przez szereg luster i soczewek, które skupiają ją na małym punkcie na przedmiocie obrabianym. Ten proces ogniskowania pomaga osiągnąć wysoką precyzję i jakość cięcia. Dzięki ścisłemu skupieniu wiązki lasera, maszyny do cięcia laserem CO2 mogą wytwarzać niewiarygodnie wysoką gęstość mocy w punkcie ogniskowym, umożliwiając szybkie nagrzewanie i odparowywanie materiałów.

Określ maksymalną grubość cięcia

W świecie maszyn do cięcia laserem CO2 termin „maksymalna grubość cięcia” obejmuje kluczowy parametr, który znacząco wpływa na zakres i wszechstronność tych potężnych narzędzi. Mówiąc najprościej, maksymalna grubość cięcia odnosi się do górnej granicy grubości materiału, który może efektywnie przetworzyć wycinarka laserowa CO2.

Koncepcja maksymalnej grubości cięcia jest nierozerwalnie związana z funkcjonalnością i konstrukcją konkretnej maszyny do cięcia laserem CO2. Różne maszyny mogą mieć różne specyfikacje maksymalnej grubości cięcia w oparciu o kombinację czynników technicznych, z których każdy odgrywa kluczową rolę w określaniu możliwości cięcia maszyny. Kiedy zagłębiamy się w złożoność maksymalnej grubości cięcia, ważne jest, aby wziąć pod uwagę czynniki wpływające na ten krytyczny parametr.

Dla operatorów i producentów pragnących zoptymalizować swoje procesy cięcia laserem CO2 zrozumienie interakcji tych czynników ma kluczowe znaczenie. To nie pojedyncza zmienna, ale synergia mocy lasera, jakości wiązki, właściwości materiału i innych czynników wpływających określa ostateczny limit maksymalnej grubości cięcia dla konkretnej maszyny do cięcia laserem CO2.

Czynniki wpływające na maksymalną grubość cięcia

W dziedzinie Maszyny do cięcia laserem CO2maksymalna grubość cięcia jest kluczowym parametrem decydującym o wszechstronności maszyny i możliwości jej zastosowania do różnych materiałów. Osiąganie precyzyjnych cięć na grubszych podłożach wymaga szczegółowego zrozumienia wielu czynników, które wpływają na maksymalną grubość cięcia maszyną do cięcia laserem CO2. Zagłębmy się w te czynniki, aby rozwikłać złożoność tego krytycznego wymiaru technologii cięcia laserowego.

Moc lasera

Podstawowym czynnikiem wpływającym na maksymalną grubość cięcia jest moc lasera. Moc generatora lasera CO2 jest bezpośrednim wyznacznikiem energii dostarczonej do materiału. Wyższa moc lasera wytwarza bardziej intensywną i skupioną wiązkę, która pomaga wnikać głębiej w materiały, umożliwiając maszynie cięcie grubszych podłoży. Maszyny do cięcia laserem CO2 są dostępne w różnych poziomach mocy, od opcji o niskiej mocy odpowiednich do delikatnych materiałów po systemy o dużej mocy, zdolne do jednoczesnej obróbki dużych grubości.

Jakość wiązki

Jakość wiązki laserowej emitowanej przez wycinarkę laserową CO2 jest kolejnym kluczowym wyznacznikiem maksymalnej grubości cięcia. Jakość wiązki obejmuje takie właściwości, jak rozbieżność wiązki, stabilność trybu i profil przestrzenny. Wysokiej jakości wiązka pozostaje skupiona na większych odległościach, co pozwala na głębsze i bardziej precyzyjne cięcia w grubszych materiałach.

typ materiału

Podstawowym czynnikiem przy ustalaniu maksymalnej grubości cięcia jest rodzaj ciętego materiału. Generatory lasera CO2 charakteryzują się wyjątkową wszechstronnością, mogą przetwarzać szeroką gamę materiałów, w tym metale, tworzywa sztuczne, drewno i tekstylia. Jednakże interakcja między wiązką lasera a materiałem zmienia się w zależności od takich czynników, jak przewodność cieplna, współczynnik odbicia i właściwości absorpcyjne. Na przykład metal często stwarza większe wyzwania ze względu na wysoki współczynnik odbicia, który wpływa na maksymalną grubość, którą można skutecznie ciąć.

Gaz pomocniczy

Rodzaj i ciśnienie gazu wspomagającego stosowanego podczas cięcia może znacząco wpłynąć na maksymalną grubość cięcia. Typowe gazy wspomagające obejmują tlen, azot i powietrze, z których każdy ma inny wpływ na dynamikę cięcia. Gaz wspomagający pomaga usunąć stopiony materiał z miejsca cięcia (cięcia) i zapobiega nadmiernemu gromadzeniu się ciepła. Wybór gazu wspomagającego i jego ciśnienie można dostosować do konkretnego ciętego materiału, co wpływa na zdolność maszyny do obróbki różnych grubości.

System dostarczania wiązki

System dostarczania wiązki składa się z elementów, takich jak soczewki ogniskujące i głowice tnące, które pomagają poprawić dokładność i wydajność cięcia laserem CO2. Starannie zaprojektowany system dostarczania wiązki zapewnia, że wiązka lasera pozostaje skupiona i wyrównana podczas interakcji z materiałem, co skutkuje głębszymi i bardziej spójnymi cięciami o różnej grubości. Optymalna zdolność ogniskowania pomaga osiągnąć głębsze cięcia i lepszą wydajność cięcia w szerokim zakresie grubości. Konstrukcja i jakość systemu dostarczania wiązki bezpośrednio wpływają na zdolność maszyny do utrzymania dokładności cięcia w różnych zastosowaniach.

Prędkość cięcia

Prędkość, z jaką laser przemieszcza się przez materiał (zwana prędkością cięcia) jest czynnikiem ściśle powiązanym z maksymalną grubością cięcia. Niższe prędkości cięcia pozwalają na dłuższą ekspozycję materiału na wiązkę lasera, umożliwiając głębszą penetrację grubszych podłoży. Jednak związek między prędkością cięcia a maksymalną grubością wymaga delikatnej równowagi, ponieważ zbyt małe prędkości mogą powodować niepożądane efekty termiczne i zmniejszać ogólną wydajność. Optymalizacja parametrów prędkości skrawania pomaga osiągnąć idealną równowagę pomiędzy głębokością skrawania, jakością krawędzi i produktywnością.

Dzięki pełnemu zrozumieniu i optymalizacji tych czynników operatorzy i producenci mogą w pełni wykorzystać potencjał maszyn do cięcia laserem CO2 i uzyskać precyzyjne, wydajne cięcie w szerokim zakresie grubości materiałów. Eksperymenty w połączeniu z dokładnym zrozumieniem interakcji między tymi zmiennymi są kluczem do przesuwania granic maksymalnej grubości cięcia i wykorzystania pełnych możliwości technologii lasera CO2.

Praktyczne rozważania i zastosowania

W dziedzinie produkcji maksymalna grubość cięcia, jaką może obsłużyć maszyna do cięcia laserem CO2, ma znaczący wpływ na praktyczne zastosowania w różnych gałęziach przemysłu. Zrozumienie praktycznych względów i zastosowań maszyny do cięcia laserem CO2 może pomóc w efektywnym wykorzystaniu jej możliwości. Przyjrzyjmy się różnym branżom i scenariuszom, w których technologia cięcia laserem CO2 odgrywa kluczową rolę:

Przemysł samochodowy

Przemysł motoryzacyjny w dużym stopniu polega na maszynach do cięcia laserem CO2 w celu dokładnej produkcji części samochodowych. Od wycinania skomplikowanych wzorów we wnętrzach pojazdów po precyzyjne formowanie części metalowych, lasery CO2 oferują niezrównaną wszechstronność. Przy produkcji elementów podwozia, układów wydechowych i paneli wewnętrznych maszyny do cięcia laserem CO2 doskonale radzą sobie z przetwarzaniem różnorodnych materiałów, w tym stali, aluminium i tworzyw sztucznych, w celu spełnienia rygorystycznych standardów jakości i wydajności.

Przemysł lotniczy

W przeciwieństwie do przemysłu motoryzacyjnego, przemysł lotniczy zazwyczaj wykorzystuje cieńsze materiały, takie jak stopy aluminium i kompozyty. Maszyny do cięcia laserem CO2 charakteryzują się dobrą jakością i dokładnością wiązki i mogą być stosowane do precyzyjnego cięcia tych materiałów w produkcji komponentów lotniczych. Czynniki takie jak jakość belki i prędkość cięcia pomagają zapewnić uzyskanie skomplikowanych szczegółów i wąskich tolerancji wymaganych w zastosowaniach lotniczych.

Oznakowanie I Reklama

Cięcie laserem CO2 jest szeroko stosowane w branży oznakowań i reklam do tworzenia złożonych i szczegółowych projektów. Niezależnie od tego, czy wycinasz litery i logo z akrylu, drewna czy metalu, lasery CO2 zapewniają niezrównaną precyzję i szczegółowość. Ponadto lasery CO2 mogą wytwarzać złożone wzory i elementy dekoracyjne do oznakowań architektonicznych, projektowania wnętrz i materiałów promocyjnych, zapewniając firmom innowacyjne sposoby angażowania klientów i komunikowania wizerunku marki.

Produkcja wyrobów medycznych

W produkcji urządzeń medycznych istnieje ogromne zapotrzebowanie na możliwości mikroobróbki. Lasery CO2 są znane ze swojej precyzji i służą do cięcia cienkich materiałów w celu tworzenia skomplikowanych komponentów medycznych. Rozważania praktyczne obejmują precyzyjne dostrojenie parametrów cięcia w celu osiągnięcia wymaganego poziomu dokładności bez powodowania uszkodzeń termicznych wrażliwych materiałów. Zdolność lasera CO2 do cięcia różnorodnych materiałów klasy medycznej, w tym polimerów i stopów, czyni go niezastąpionym w tej dziedzinie.

Elektronika i produkty konsumenckie

Maszyny do cięcia laserem CO2 są szeroko stosowane w przemyśle elektronicznym i dóbr konsumpcyjnych do wytwarzania różnorodnych produktów, w tym obudów elektronicznych, komponentów smartfonów i elektroniki użytkowej. Lasery CO2 zapewniają precyzyjne cięcie bez zadziorów i minimalną liczbę stref wpływu ciepła, dzięki czemu nadają się do cięcia delikatnych materiałów, takich jak tworzywa sztuczne, szkło i ceramika. Ponadto lasery CO2 mogą wytwarzać komponenty i prototypy zaprojektowane na zamówienie, umożliwiając producentom szybkie wprowadzanie innowacji i dostosowywanie się do zmieniających się potrzeb konsumentów.

Przemysł Tkanin I Włókiennictwa

Maszyny do cięcia laserem CO2 są szeroko stosowane w przemyśle tkanin i tekstyliów ze względu na ich zdolność do dokładnego wycinania skomplikowanych wzorów, ale należy wziąć pod uwagę równowagę między szybkością cięcia a dokładnością. Niezależnie od tego, czy tną delikatne tkaniny, czy grube materiały tekstylne, producenci muszą zoptymalizować parametry cięcia, aby uniknąć ścierania lub przypalenia, zapewniając jednocześnie wydajną produkcję. Lasery CO2 mogą elastycznie przetwarzać szeroką gamę tekstyliów, dzięki czemu nadają się do różnych zastosowań, od mody po tekstylia przemysłowe.

Architektura I Projektowanie Wnętrz

W architekturze i projektowaniu wnętrz maszyny do cięcia laserem CO2 służą do tworzenia niestandardowych elementów budynków, wnętrz i instalacji dekoracyjnych. Niezależnie od tego, czy wycinasz skomplikowane wzory w metalu, akrylu czy drewnie, lasery CO2 oferują architektom i projektantom elastyczność w realizacji ich twórczych wizji z precyzją i dokładnością. Od fasad architektonicznych i ekranów dekoracyjnych po niestandardowe meble i oprawy oświetleniowe, maszyny do cięcia laserem CO2 umożliwiają projektantom przesuwanie granic kreatywności i rzemiosła.

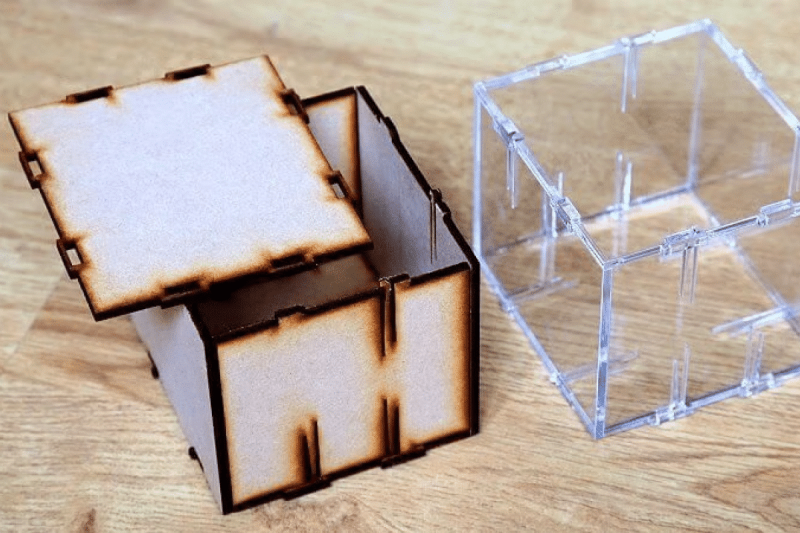

Produkcja i prototypowanie

Maszyny do cięcia laserem CO2 to cenne narzędzia dla producentów, którzy chcą tworzyć niestandardowe części i prototypy z precyzją i wydajnością. Niezależnie od tego, czy tniesz blachę, tworzywa sztuczne czy kompozyty, lasery CO2 zapewniają szybkie i ekonomiczne rozwiązanie umożliwiające produkcję wysokiej jakości części o złożonej geometrii. Ponadto lasery CO2 umożliwiają szybkie prototypowanie i iterację, umożliwiając projektantom i inżynierom szybkie testowanie i udoskonalanie projektów przed przejściem do pełnej produkcji.

Praktyczne rozważania dotyczące zastosowań maszyn do cięcia laserem CO2 wykraczają daleko poza ograniczenia teoretyczne. Różne gałęzie przemysłu wykorzystują możliwości tych maszyn do cięcia różnorodnych materiałów, z których każdy ma swoje unikalne wyzwania i wymagania. Niezależnie od tego, czy chodzi o precyzję komponentów lotniczych, wszechstronność w produkcji na zamówienie, czy też możliwości adaptacji w medycynie, lasery CO2 w dalszym ciągu rewolucjonizują procesy produkcyjne. W miarę postępu technologii praktyczne innowacje i praktyczne zastosowania będą jeszcze bardziej przesuwać granice możliwości maszyn do cięcia laserem CO2, umacniając ich status niezastąpionego narzędzia we współczesnym przemyśle.

Zoptymalizuj maksymalną grubość cięcia

Ponieważ producenci starają się przesuwać granice Maszyny do cięcia laserem CO2optymalizacja maksymalnej grubości cięcia staje się krytyczna. Osiągnięcie najwyższego poziomu wydajności i efektywności wymaga strategicznego podejścia, które uwzględnia wiele czynników, od konfiguracji maszyny po parametry lasera i warunki cięcia. Następnie zagłębimy się w strategie i rozważania dotyczące optymalizacji maksymalnej grubości cięcia, umożliwiając użytkownikom wykorzystanie pełnego potencjału technologii cięcia laserem CO2.

Wybierz odpowiednią konfigurację maszyny

Pierwszym krokiem w optymalizacji maksymalnej grubości cięcia jest wybór odpowiedniej konfiguracji maszyny. Maszyny do cięcia laserem CO2 są dostępne w różnych modelach o różnych poziomach mocy, jakości wiązki i możliwościach cięcia. Weź pod uwagę specyficzne wymagania swojego zastosowania, takie jak grubość i rodzaj materiału, który chcesz wyciąć, i wybierz maszynę, która spełnia te potrzeby. Maszyny o większej mocy są zazwyczaj w stanie ciąć grubsze materiały, natomiast maszyny z zaawansowanymi systemami dostarczania wiązki i optyką mogą zwiększyć dokładność i wydajność cięcia.

Optymalizuj parametry lasera

- Moc lasera: Moc lasera jest kamieniem węgielnym przy określaniu maksymalnej grubości cięcia, ale należy zachować właściwą równowagę pomiędzy mocą lasera a grubością cięcia. Zbyt mała moc może skutkować niekompletnym cięciem, natomiast zbyt duża moc może skutkować niepożądanymi efektami termicznymi. Regularnie oceniaj obrabiany materiał i odpowiednio dostosowuj moc lasera, aby zoptymalizować głębokość cięcia.

- Jakość wiązki: Jakość wiązki laserowej ma bezpośredni wpływ na wydajność cięcia. Dostrajanie jakości wiązki obejmuje minimalizację rozbieżności wiązki, zapewnienie stabilności trybu i optymalizację profili przestrzennych. Wysokiej jakości wiązka poprawia ostrość i umożliwia głębszą penetrację materiałów o różnej grubości.

Optymalizuj warunki skrawania

- Prędkość cięcia: Prędkość, z jaką laser przemieszcza się przez materiał (zwana prędkością cięcia) jest parametrem krytycznym. Dostosuj prędkość cięcia, aby zoptymalizować ją w oparciu o grubość materiału. Niższe prędkości są skuteczne w przypadku głębszego cięcia w grubszych materiałach, natomiast większe prędkości pozwalają zachować wydajność podczas pracy z cieńszymi podłożami.

- Gaz pomocniczy: Wybór i zastosowanie gazu pomocniczego znacząco wpływa na wydajność cięcia. W przypadku grubszych materiałów zastosowanie gazów takich jak tlen lub azot pod odpowiednim ciśnieniem może pomóc w usunięciu stopionego materiału i usprawnieniu procesu cięcia. Jednakże ciśnienie powietrza musi być zrównoważone, aby uniknąć nadmiernych turbulencji lub skutków termicznych.

Względy materialne

- Rodzaj materiału: Różne materiały mają unikalne właściwości, które wpływają na najlepszą metodę cięcia. Na przykład metale mogą wymagać większej mocy lasera, podczas gdy materiały niemetalowe mogą wymagać dostosowania parametrów cięcia, aby uniknąć złych wyników. Ustawienia należy regularnie sprawdzać i dostosowywać w zależności od przetwarzanego materiału.

- Gęstość materiału: Gęstsze materiały stanowią szczególne wyzwanie. Aby zoptymalizować grubość cięcia w tych materiałach, należy rozważyć użycie większej mocy lasera, dostosowanie parametrów gazu wspomagającego lub wykonanie wielu przejść w celu osiągnięcia pożądanej głębokości cięcia.

Zaawansowane funkcje i innowacje

Poznaj zaawansowane możliwości i innowacje technologii cięcia laserem CO2. Niektóre maszyny wyposażone są w adaptacyjne systemy sterowania, które mogą automatycznie dostosowywać parametry cięcia w czasie rzeczywistym w oparciu o charakterystykę materiału. Dodatkowo wielofunkcyjna głowica tnąca zapewnia wszechstronność, umożliwiając użytkownikom przełączanie pomiędzy różnymi konfiguracjami w celu uzyskania optymalnych wyników w przypadku różnych grubości.

Regularna konserwacja i kalibracja

Utrzymanie optymalnej wydajności maszyny do cięcia laserem CO2 wymaga regularnej konserwacji i kalibracji. Upewnij się, że wszystkie elementy, w tym soczewki skupiające i lustra, są czyste i w dobrym stanie. Regularne kontrole kalibracji pomagają zachować dokładność i spójność wydajności cięcia.

Ciągłe monitorowanie i iteracyjne doskonalenie

Ciągłe monitorowanie procesu cięcia i wyników umożliwia iteracyjne ulepszenia. Regularnie analizuj jakość cięcia, wykończenie krawędzi i ogólną wydajność. Na podstawie tej analizy parametry są stopniowo dostosowywane, zawsze starając się uzyskać dobrą równowagę pomiędzy dokładnością i produktywnością.

Optymalizacja maksymalnej grubości cięcia za pomocą maszyny do cięcia laserem CO2 wymaga kompleksowego podejścia, które uwzględnia konfigurację maszyny, parametry lasera, warunki cięcia, zaawansowaną technologię i adaptacyjne systemy sterowania. Dostosowując te czynniki oraz wypróbowując różne ustawienia i strategie, producenci mogą uwolnić pełny potencjał swoich maszyn do cięcia laserem CO2, przesuwając granice tego, co jest możliwe w zakresie grubości i dokładności cięcia.

Podsumować

Na maksymalną grubość cięcia, jaką może obsłużyć maszyna do cięcia laserem CO2, wpływa wiele czynników, z których każdy odgrywa kluczową rolę w określaniu możliwości cięcia. Od mocy lasera i jakości wiązki po rodzaj materiału i warunki cięcia, czynniki te oddziałują na siebie w złożony sposób, określając górne granice grubości cięcia.

Technologia cięcia laserem CO2 oferuje niezrównaną precyzję i wszechstronność, pozwalając na wydajną obróbkę szerokiej gamy materiałów o różnej grubości. Laser o dużej mocy w połączeniu z zaawansowanymi systemami dostarczania wiązki i zoptymalizowanymi parametrami cięcia umożliwia producentom i wytwórcom osiągnięcie precyzyjnych cięć przy minimalnej ilości odpadów i maksymalnej wydajności.

Jednak osiągnięcie optymalnej grubości cięcia wymaga strategicznego podejścia, które obejmuje wybór właściwej konfiguracji maszyny, dostrojenie parametrów lasera, optymalizację warunków cięcia i uwzględnienie właściwości materiału. Ciągłe monitorowanie, konserwacja i powtarzalne udoskonalenia dodatkowo zapewniają stałą i niezawodną wydajność cięcia.

W miarę ciągłego rozwoju technologii i pojawiania się innowacji, potencjał maszyn do cięcia laserem CO2 w zakresie obróbki grubszych materiałów i przesuwania granic precyzji cięcia będzie nadal rósł. Rozumiejąc i optymalizując czynniki związane z maksymalną grubością cięcia, producenci mogą odblokować nowe możliwości i osiągnąć niespotykany dotąd poziom precyzji i wydajności w operacjach cięcia.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe