Cięcie laserowe tworzywa ABS może zapewnić czyste, precyzyjne cięcie, ale istnieje również ryzyko pękania. To, czy łatwo się łamie, zależy od wielu czynników, w tym grubości materiału, zastosowanych ustawień lasera, projektu samego cięcia i nieodłącznych cech samego ABS.

ABS jest materiałem termoplastycznym, który jest podatny na naprężenia termiczne i odkształcenia po podgrzaniu, podczas gdy cięcie laserowe wiąże się z miejscowym nagrzewaniem. Jeśli moc lasera jest zbyt wysoka lub prędkość cięcia jest zbyt mała, w miejscu cięcia gromadzi się nadmierne ciepło, zwiększając ryzyko pęknięć. Dokładna kalibracja mocy, szybkości i ostrości lasera jest zatem wymagana, aby zapobiec nadmiernemu gromadzeniu się ciepła wzdłuż linii cięcia. Ponadto ostre rogi i skomplikowane projekty mogą koncentrować naprężenia, zwiększając prawdopodobieństwo pęknięć.

Aby zminimalizować ryzyko pękania podczas cięcia laserowego ABS, możesz postępować zgodnie z poniższymi wskazówkami:

- Optymalizacja ustawień lasera: Proces cięcia laserowego obejmuje użycie wiązki laserowej o dużej intensywności do stopienia lub odparowania materiału. Jeśli moc lasera, prędkość i ustawienia ostrości nie są odpowiednie dla określonej grubości i typu ABS, może powstać nadmierne ciepło, powodując miejscowe topienie lub osłabienie materiału, co może prowadzić do pęknięć.

- Grubość materiału: Grubsze arkusze ABS są generalnie bardziej odporne na pękanie niż cieńsze arkusze. Cieńsze arkusze są bardziej podatne na pękanie ze względu na zmniejszoną integralność strukturalną. Jeśli to możliwe, wybierz grubszy arkusz ABS do cięcia laserowego.

- Użyj technologii chłodzenia: Odpowiednie chłodzenie i przepływ powietrza podczas cięcia laserowego pomagają rozproszyć ciepło i zmniejszyć ryzyko miejscowego przegrzania, które może prowadzić do pęknięć. Jeśli materiał nagrzeje się zbyt mocno i nie będzie miał możliwości ostygnięcia, może łatwiej pęknąć.

- Projekt i geometria: Kształt i złożoność wycinanego projektu może również wpływać na prawdopodobieństwo pękania. Ostre narożniki, ciasne krzywizny i skomplikowane detale mogą tworzyć punkty koncentracji naprężeń, które mogą prowadzić do pęknięć.

- Testowanie przykładowego materiału: przed wycięciem ostatecznego projektu najlepiej przetestować różne ustawienia lasera na odpadowym materiale ABS, aby określić najlepsze ustawienia dla konkretnego materiału i projektu. Pozwala to zidentyfikować i rozwiązać wszelkie problemy, zanim wpłyną one na rzeczywisty projekt.

- Jakość materiału: Jakość i skład samego materiału ABS może wpływać na jego skłonność do pękania podczas cięcia laserowego. ABS wyższej jakości może mieć lepszą odporność na ciepło i wytrzymałość niż materiały niższej jakości lub zanieczyszczone, zmniejszając prawdopodobieństwo pękania.

- Obróbka końcowa: po cięciu laserowym W zależności od wymagań aplikacji może być konieczne wykonanie czynności związanych z obróbką końcową, takich jak szlifowanie lub wygładzanie, aby zmniejszyć ryzyko pęknięć po cięciu laserowym. Ponadto zaleca się stopniowe ostygnięcie materiału ABS do temperatury pokojowej przed manipulacją, ponieważ szybkie schładzanie lub narażenie na wahania temperatury może spowodować pęknięcia.

Aby zminimalizować ryzyko pękania podczas cięcia laserowego ABS, ważne jest, aby stosować odpowiednie parametry cięcia, brać pod uwagę właściwości materiału i odpowiednio dostosować projekt, aby uniknąć ostrych narożników lub skomplikowanych detali, które mogłyby tworzyć punkty naprężeń. Ponadto może być wymagane testowanie i eksperymentowanie w celu znalezienia najlepszych ustawień cięcia laserowego dla konkretnego materiału ABS i jego grubości.

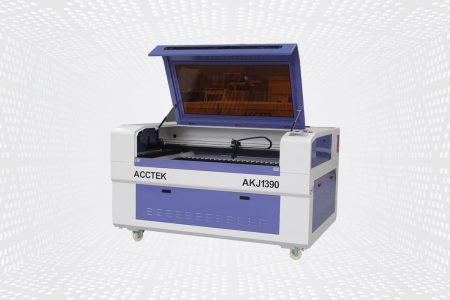

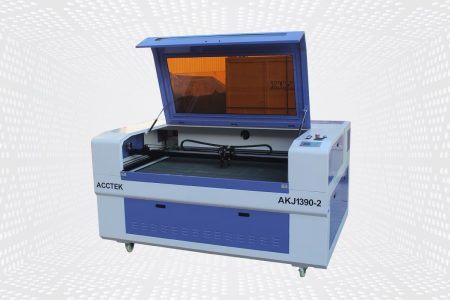

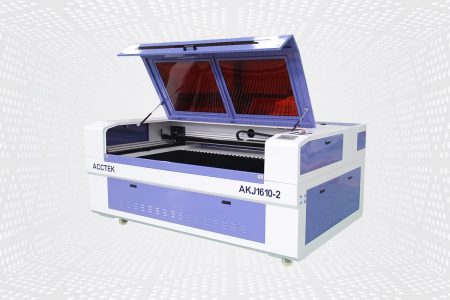

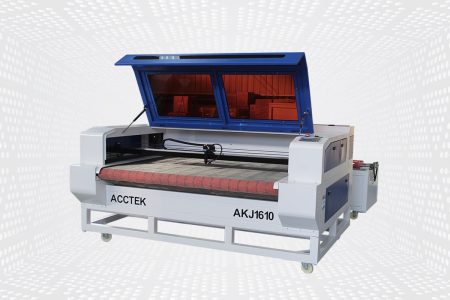

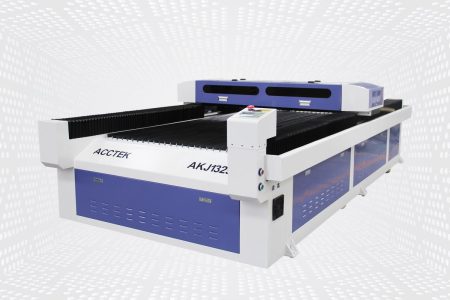

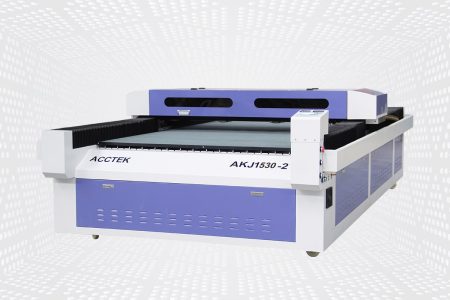

4 opinie dla ABS Laser Cutting Machine

Dawid –

Niezwykła wydajność naszej wycinarki laserowej CO2. Jego wszechstronność i niezawodność sprawiają, że jest to niezastąpione narzędzie w naszym procesie produkcyjnym.

Ali –

Bezproblemowa praca z naszą maszyną laserową. Jest przyjazna dla użytkownika, wydajna i niezmiennie zapewnia wyjątkową jakość cięcia.

Maria –

Niezbędne wyposażenie naszego warsztatu. Wycinarka laserowa CO2 usprawnia naszą pracę, skutecznie oszczędzając czas i zasoby.

Emilia –

Ratunek dla naszych potrzeb produkcyjnych. Wycinarka laserowa zapewnia wydajne i precyzyjne cięcia, zwiększając naszą ogólną produktywność.