Gwarancja

0

Lata

Zamówienia

0

+

Modele

0

+

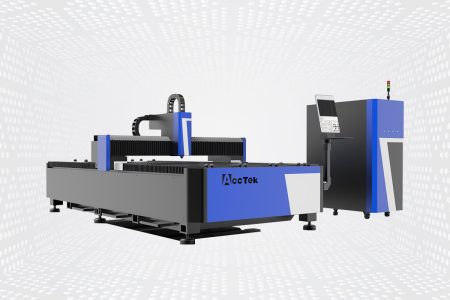

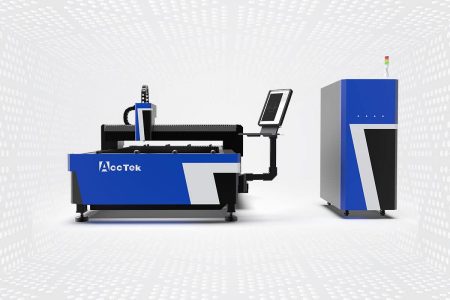

Mosiężna maszyna do cięcia laserowego

Mosiężna maszyna do cięcia laserowego to specjalny rodzaj sprzętu do cięcia laserowego przeznaczony do precyzyjnego i wydajnego cięcia materiałów mosiężnych. Maszyny są specjalnie wyposażone w cechy i funkcje dostosowane do unikalnych właściwości mosiądzu, w tym jego współczynnika odbicia, przewodności cieplnej i specyficznych wymagań dotyczących cięcia. Maszyny do cięcia laserem mosiężnym zwykle wykorzystują generator lasera światłowodowego jako źródło zasilania. Generatory lasera światłowodowego zapewniają dużą moc, doskonałą jakość wiązki i efektywność energetyczną, dzięki czemu idealnie nadają się do cięcia materiałów metalowych, takich jak mosiądz.

Mosiężna maszyna do cięcia laserowego ma różne opcje mocy, aby dopasować ją do materiałów mosiężnych o różnych grubościach. Moc generatora laserowego określa prędkość cięcia i maksymalną grubość mosiądzu, którą można skutecznie ciąć. Wyższe poziomy mocy pozwalają na szybsze cięcie i możliwość cięcia grubszych materiałów mosiężnych. Ponadto w maszynie znajduje się zaawansowana optyka i systemy dostarczania wiązki, które mogą precyzyjnie ogniskować i dostarczać wiązkę lasera do punktu cięcia. Wysokiej jakości układ optyczny zapewnia dokładne i spójne wyniki cięcia.

Zalety mosiężnej maszyny do cięcia laserowego

Wysoka precyzja i dokładność

Wysoka precyzja i dokładność

Cięcie laserowe zapewnia wyjątkową precyzję i dokładność, umożliwiając wykonywanie skomplikowanych cięć na mosiężnym materiale. Skupiona wiązka lasera umożliwia wąskie szerokości rzazu, co skutkuje precyzyjnymi i czystymi krawędziami bez dodatkowego wykańczania lub obróbki końcowej. Ten poziom precyzji jest szczególnie cenny w zastosowaniach wymagających wysokiej jakości wykończeń i wąskich tolerancji.

Wszechstronność

Wszechstronność

Cięcie laserowe to wszechstronny proces, który może pomieścić różnorodne projekty i kształty. Niezależnie od tego, czy chodzi o proste cięcia, krzywe, otwory czy skomplikowane wzory, cięcie laserowe poradzi sobie z tym z łatwością. Ta elastyczność sprawia, że nadaje się do różnych zastosowań, w tym do produkcji biżuterii, komponentów architektonicznych, komponentów przemysłowych i innych.

Proces bezkontaktowy

Proces bezkontaktowy

Cięcie laserowe jest procesem bezdotykowym, co oznacza, że nie ma fizycznego kontaktu między narzędziem tnącym a materiałem mosiężnym. Eliminuje to ryzyko zużycia narzędzia, zmniejsza koszty konserwacji i zapewnia stałą jakość cięcia w czasie. Dodatkowo bezkontaktowy charakter cięcia laserowego minimalizuje ryzyko zanieczyszczenia lub uszkodzenia materiału.

Minimalne straty materiału

Minimalne straty materiału

Cięcie laserowe to bardzo precyzyjny proces, który minimalizuje straty materiału w porównaniu z tradycyjnymi metodami cięcia. Wąska szerokość rzazu wiązki laserowej optymalizuje wykorzystanie materiału i zmniejsza jego koszt. Dodatkowo precyzja cięcia laserowego pozwala na wydajne zagnieżdżanie części, maksymalizując liczbę elementów, które można wyprodukować z pojedynczego arkusza mosiądzu.

Czyste cięcie bez zadziorów

Czyste cięcie bez zadziorów

Cięcie laserowe zapewnia czyste cięcie mosiądzu bez dodatkowych etapów obróbki końcowej lub wykańczania. Skupiona wiązka lasera topi i odparowuje materiał, pozostawiając gładkie i wysokiej jakości cięte krawędzie bez zadziorów i ostrych krawędzi. Eliminuje to lub zmniejsza potrzebę ręcznego usuwania zadziorów lub udoskonalania krawędzi, oszczędzając czas i wysiłek podczas produkcji.

Minimalna strefa wpływu ciepła

Minimalna strefa wpływu ciepła

Cięcie laserowe tworzy w mosiężnym materiale wąską strefę wpływu ciepła (HAZ). Skoncentrowane ciepło z wiązki laserowej szybko topi i odparowuje mosiądz, minimalizując zniekształcenia termiczne lub uszkodzenia otaczających materiałów. Zmniejsza to możliwość odkształcenia materiału, wypaczenia lub zmiany właściwości mechanicznych mosiądzu.

Wysoka prędkość i wysoka wydajność

Wysoka prędkość i wysoka wydajność

Cięcie laserowe to wydajna metoda cięcia, która umożliwia szybkie i dokładne cięcie mosiądzu, zwiększając produktywność i skracając czas produkcji. Zautomatyzowany charakter cięcia laserowego pozwala na szybką konfigurację zadania i płynne przechodzenie między różnymi trybami cięcia, optymalizując przepływ pracy i maksymalizując przepustowość.

Elastyczność i dostosowywanie

Elastyczność i dostosowywanie

Cięcie laserowe zapewnia dużą elastyczność projektowania, pozwalając na tworzenie skomplikowanych wzorów, drobnych szczegółów i skomplikowanych geometrii z mosiądzu. Kontrolowany programowo charakter cięcia laserowego umożliwia łatwą modyfikację projektu i szybkie tworzenie prototypów, ułatwiając dostosowywanie i dostosowywanie do konkretnych wymagań projektu.

Często zadawane pytania

Cena mosiężnej maszyny do cięcia laserowego może się znacznie różnić w zależności od wielu czynników, w tym marki, modelu, specyfikacji i dodatkowych funkcji. Maszyny do cięcia laserowego są dostępne w różnych rozmiarach i poziomach mocy, aby sprostać różnym potrzebom produkcyjnym. Ponadto warunki rynkowe i położenie geograficzne mogą wpływać na ceny.

Ogólnie rzecz biorąc, podstawowa wycinarka laserowa odpowiednia do cięcia mosiądzu kosztuje około $15 000. Maszyny te mają zwykle niższy poziom mocy i mniejsze obszary cięcia oraz mogą mieć ograniczenia w grubości cięcia i prędkości, co czyni je odpowiednimi do użytku na małą skalę lub do użytku osobistego. Ceny przemysłowych maszyn do cięcia laserowego przeznaczonych do zastosowań profesjonalnych i komercyjnych wahają się od $50 000 do setek tysięcy dolarów. Ceny rosną wraz z wyższymi poziomami mocy, większymi obszarami cięcia, większą precyzją i dodatkowymi funkcjami, takimi jak automatyczne systemy załadunku i rozładunku, osprzęt obrotowy lub zaawansowane systemy sterowania. Wycinarki laserowe klasy przemysłowej radzą sobie z grubszymi materiałami mosiężnymi i osiągają wyższą przepustowość.

Należy pamiętać, że powyższe przedziały cenowe są przybliżone i mogą się znacznie różnić w zależności od czynników, takich jak region, dostawca, jakość maszyny, dodatkowe akcesoria i wsparcie posprzedażowe. Ponadto cena mosiężnej wycinarki laserowej to tylko jeden z aspektów, które należy wziąć pod uwagę przy podejmowaniu decyzji o zakupie. Należy również wziąć pod uwagę koszty konserwacji, bieżące wydatki operacyjne (takie jak zasilanie i urządzenia pomocnicze) oraz ewentualne przyszłe ulepszenia lub części zamienne. Jeśli chcesz uzyskać dokładną i najnowszą cenę za konkretną mosiężną maszynę do cięcia laserowego, możesz to zrobić Skontaktuj się z nami. Nasi inżynierowie przedstawią szczegółową wycenę w oparciu o Twoje specyficzne potrzeby i opcje dostosowywania.

Generatory lasera światłowodowego są najczęściej używanym typem generatora laserowego do cięcia mosiądzu. Generatory laserów światłowodowych to generatory laserów na ciele stałym, które wykorzystują światłowody do wzmacniania wiązki laserowej. Ich wysoka wydajność i zdolność do zapewniania doskonałej jakości wiązki sprawiają, że nadają się one do precyzyjnego i szybkiego cięcia metali, w tym mosiądzu.

Generatory laserów światłowodowych działają w widmie podczerwieni, zwykle przy długościach fal około 1000 do 1100 nanometrów (nm). Mosiądz, jako materiał wysoce emisyjny, dobrze absorbuje te długości fal, umożliwiając efektywne pochłanianie energii lasera i efektywne cięcie.

Generatory lasera światłowodowego oferują kilka korzyści związanych z cięciem mosiądzu:

- Wysoka moc: Generator lasera światłowodowego ma różne poziomy mocy, które mogą skutecznie ciąć materiały mosiężne o różnych grubościach. Generatory laserowe o większej mocy umożliwiają szybsze cięcie i większą produktywność.

- Jakość wiązki: generatory lasera światłowodowego wytwarzają wysokiej jakości wiązki laserowe o małych ogniskach. Skutkuje to skoncentrowaną dystrybucją energii, co skutkuje precyzyjnymi i czystymi cięciami z minimalną strefą wpływu ciepła i zmniejszonym tworzeniem się zadziorów.

- Niezawodność i konserwacja: Generatory lasera światłowodowego mają konstrukcję półprzewodnikową, która jest bardziej niezawodna i wymaga mniej konserwacji niż inne typy generatorów laserowych. Trwają dłużej i mogą wytrzymać ciągłą pracę w środowiskach przemysłowych.

- Wydajność: Nadajniki lasera światłowodowego są bardzo wydajne, przekształcając większy procent energii elektrycznej w energię lasera. Ta efektywność konwersji energii przyczynia się do oszczędności kosztów pod względem zużycia energii i kosztów operacyjnych.

Mosiądz jest trudniejszy do cięcia laserem niż stal ze względu na kilka czynników związanych z jego składem i właściwościami:

- Przewodność cieplna: Mosiądz ma wyższą przewodność cieplną niż stal. Kiedy wiązka lasera wchodzi w interakcję z materiałem mosiężnym, ciepło wytwarzane w procesie jest szybko odprowadzane ze strefy cięcia, co utrudnia utrzymanie lokalnych gorących obszarów potrzebnych do wydajnego cięcia. Skutkuje to mniejszą szybkością cięcia i większą tendencją do rozprzestrzeniania się ciepła w całym materiale, co może prowadzić do zwiększonej strefy wpływu ciepła i niekorzystnie wpływać na jakość cięcia.

- Współczynnik odbicia: Mosiądz ma stosunkowo wysoki współczynnik odbicia dla niektórych długości fal lasera, w tym tych powszechnie stosowanych w cięciu laserowym, takich jak generatory laserowe CO2. Wysoki współczynnik odbicia mosiądzu powoduje, że znaczna część energii lasera odbija się od powierzchni materiału, a nie jest pochłaniana podczas cięcia. Odbicie to zmniejsza wydajność i skuteczność procesu cięcia i może wymagać wyższych poziomów mocy lasera, aby uzyskać podobne cięcia do stali.

- Wrażliwość na utlenianie: Mosiądz jest stopem miedzi i cynku i jest bardziej podatny na utlenianie niż stal. Podczas cięcia laserowego wysokie temperatury mogą powodować tworzenie się warstwy tlenku na ciętej powierzchni, co prowadzi do odbarwień i potencjalnych problemów z jakością. Należy odpowiednio kontrolować parametry cięcia, takie jak wybór i natężenie przepływu gazu wspomagającego, aby zminimalizować utlenianie i uzyskać czyste cięcie mosiądzu. Ponadto mogą być wymagane dodatkowe etapy przetwarzania końcowego w celu usunięcia lub zminimalizowania efektów utleniania.

- Twardość materiału: Mosiądz jest ogólnie bardziej miękki i mniej twardy niż stal, co może wpływać na proces cięcia. Chociaż ta właściwość może w niektórych przypadkach ułatwić obróbkę mosiądzu, może również stanowić wyzwanie podczas cięcia laserowego. Miękkie materiały łatwiej odkształcają się pod wpływem sił działających podczas cięcia laserowego, co może powodować powstawanie zadziorów, szorstkich krawędzi lub nieprecyzyjnych cięć. Aby zapewnić czyste i precyzyjne cięcie mosiądzu, wymagana jest szczególna uwaga na parametry skrawania, narzędzia i osprzęt.

- Koszt materiału: Mosiądz jest stopem miedzi i cynku, którego skład może się różnić. Specyficzny skład ciętego materiału mosiężnego wpływa na jego urabialność i reakcję na cięcie laserowe. Różnice w składzie mosiądzu wpływają na takie czynniki, jak współczynnik odbicia, przewodność cieplna i zachowanie materiału w warunkach cięcia laserowego. Różnice w składzie materiału mogą wpływać na zachowanie podczas cięcia, aw celu uzyskania optymalnych rezultatów może być konieczne dostosowanie parametrów cięcia laserowego.

Tak, podczas cięcia mosiądzu laserem wyższa moc lasera generalnie skutkuje większą szybkością cięcia. Moc lasera wpływa bezpośrednio na ilość energii dostarczanej do materiału, co z kolei wpływa na szybkość nagrzewania i topienia materiału podczas procesu cięcia. Zwiększając moc lasera, materiał mosiężny pochłania więcej energii, co skutkuje wyższą szybkością usuwania materiału. Pozwala to na szybsze prędkości skrawania i wyższą produktywność. Jednak moc lasera musi być zrównoważona z innymi parametrami cięcia (ogniskowanie lasera i przepływ gazu wspomagającego), aby zapewnić optymalną jakość cięcia i uniknąć potencjalnych problemów, takich jak przegrzanie lub deformacja materiału.

Należy jednak zaznaczyć, że zależność między mocą lasera a prędkością cięcia nie jest liniowa. Dla każdego konkretnego materiału i grubości mosiądzu istnieje optymalny zakres mocy lasera, poza którym zwiększenie mocy może nie poprawić znacząco szybkości cięcia ani jakości cięcia. Użycie zbyt dużej mocy lasera może skutkować zwiększonym wprowadzaniem ciepła, potencjalnym odkształceniem materiału, zwiększonym utlenianiem i zmniejszoną dokładnością cięcia.

Podczas gdy wyższa moc lasera może ułatwić szybsze cięcie, ważne jest również rozważenie innych czynników, takich jak grubość materiału mosiężnego, pożądana jakość cięcia oraz ograniczenia systemu cięcia laserowego. Czynniki, takie jak przewodność cieplna, współczynnik odbicia i podatność mosiądzu na utlenianie, należy również wziąć pod uwagę przy określaniu mocy lasera odpowiedniej do wydajnego i wysokiej jakości cięcia. Wykonywanie próbnych cięć i dostrajanie mocy lasera oraz innych parametrów może pomóc w osiągnięciu najlepszej równowagi między szybkością cięcia a jakością podczas pracy z mosiądzem.

Istnieje kilka typowych problemów, które mogą wystąpić podczas cięcia laserowego mosiądzu. Oto kilka problemów, które mogą się pojawić:

- Topienie: Mosiądz ma niską temperaturę topnienia w porównaniu z innymi metalami, więc łatwo topi się podczas cięcia laserowego. Ciepło lasera może spowodować stopienie materiału zamiast czystego cięcia, co skutkuje mniej precyzyjnymi cięciami i postrzępionymi krawędziami.

- Utlenianie i przebarwienia: mosiądz zawiera miedź, która łatwo się utlenia. Mosiądz łatwo tworzy warstwę tlenku pod wpływem powietrza lub wysokich temperatur. Ta warstwa tlenku zmniejsza pochłanianie energii lasera i wpływa na proces cięcia, powodując wolniejsze lub niepełne cięcie. Warstwę tlenku należy usunąć lub rozjaśnić przed lub w trakcie cięcia laserem, aby uzyskać zadowalające rezultaty.

- Wypaczanie materiału: Mosiądz jest dobrym przewodnikiem ciepła, a cięcie laserowe generuje intensywne ciepło. Ciepło to może powodować deformację termiczną materiału, co może prowadzić do wypaczenia, zgięcia lub innych form deformacji. Minimalizacja wypaczania materiału wymaga starannej kontroli parametrów lasera, w tym mocy, prędkości i przepływu gazu wspomagającego, a także odpowiedniego mocowania i podparcia przedmiotu obrabianego.

- Emisja materiału: Mosiądz ma wysoki współczynnik odbicia światła laserowego, zwłaszcza w zakresie widzialnym i bliskiej podczerwieni. Oznacza to, że znaczna część wiązki laserowej odbija się od powierzchni mosiądzu, a nie jest pochłaniana, co powoduje mniej wydajne cięcie. Ponadto wiązka lasera może rozchodzić się podczas cięcia mosiądzu, powodując szersze niż oczekiwano cięcie. Może to wymagać dostosowania mocy lasera, częstotliwości lub zastosowania specjalistycznej optyki w celu optymalizacji procesu cięcia.

- Tworzenie się zadziorów: Tworzenie się zadziorów odnosi się do niechcianych wypukłych krawędzi lub chropowatości, które mogą pojawić się wzdłuż krawędzi cięcia. W mosiądzu wycinanym laserowo obecność zadziorów jest stosunkowo powszechna. Zadziory mogą być spowodowane takimi czynnikami, jak słaba ostrość, zbyt szybkie cięcie lub tworzenie się stopionego materiału wzdłuż cięcia. Aby zminimalizować tworzenie się zadziorów, kluczowe znaczenie ma optymalizacja parametrów lasera, dobór gazu i odpowiednia konstrukcja dyszy.

- Powstawanie żużlu i żużlu: Podczas cięcia laserowego stopiony metal może gromadzić się wzdłuż ciętej krawędzi, co może prowadzić do powstawania żużlu lub żużlu. Żużel to zestalona pozostałość, która przywiera do krawędzi ciętych i wpływa na pożądane wykończenie. Żużel to stopiony metal, który krzepnie na dnie przedmiotu obrabianego. Te produkty uboczne mogą wpływać na jakość cięcia i mogą wymagać dodatkowego czyszczenia lub dodatkowych operacji.

- Ograniczenia grubości materiału: Cięcie laserowe mosiądzu może mieć ograniczenia grubości. Moc i skupienie lasera mogą określić maksymalną grubość mosiądzu, który można skutecznie ciąć. Grubsze arkusze mosiądzu mogą wymagać wielu cięć lub znalezienia alternatywnych metod cięcia.

- Skupienie i wyrównanie: Osiągnięcie właściwego skupienia i wyrównania wiązki laserowej ułatwia precyzyjne cięcie. Jakakolwiek niewspółosiowość lub niewłaściwa ostrość może skutkować nierównymi lub mniej dokładnymi cięciami, wpływając na ogólną jakość gotowej części.

- Strefa wpływu ciepła (HAZ): Intensywne ciepło wytwarzane przez wiązkę laserową tworzy strefę wpływu ciepła wokół mosiężnej krawędzi cięcia. Zmiany termiczne doświadczane w tym regionie mogą wpływać na właściwości materiału, takie jak twardość i plastyczność. W niektórych przypadkach strefa wpływu ciepła może stać się bardziej krucha, co może stanowić problem, jeśli element mosiężny jest obciążony mechanicznie.

- Przewodność cieplna: Mosiądz ma wysoką przewodność cieplną, co oznacza, że szybko rozprasza ciepło. Chociaż może to być korzystne w niektórych zastosowaniach, może również stwarzać problemy podczas cięcia laserowego. Wysoka przewodność cieplna może powodować nadmierne rozpraszanie ciepła, co skutkuje wolniejszymi lub mniej precyzyjnymi cięciami.

- Optymalizacja mocy i prędkości lasera: Znalezienie właściwej równowagi między mocą lasera a prędkością cięcia ma kluczowe znaczenie dla uzyskania czystych i dokładnych cięć mosiądzu. Jeśli moc lasera jest zbyt wysoka lub prędkość cięcia jest zbyt mała, może dojść do nadmiernego stopienia lub wypalenia, co skutkuje niską jakością cięcia i potencjalnym odkształceniem materiału. Wręcz przeciwnie, niewystarczająca moc lasera lub duża prędkość cięcia mogą spowodować niekompletne cięcie.

Istnieje kilka kluczowych elementów, które należy wziąć pod uwagę i zoptymalizować, aby osiągnąć sukces w cięciu laserowym mosiądzu. Oto ważne czynniki, które przyczyniają się do pomyślnego wyniku:

- Parametry lasera: Moc i parametry lasera, takie jak czas trwania impulsu, częstotliwość i wzór wiązki, muszą być zoptymalizowane pod kątem cięcia mosiądzu. Ze względu na wysoką przewodność cieplną i współczynnik odbicia mosiądz zwykle wymaga większej mocy lasera niż inne materiały. Znalezienie właściwej równowagi między mocą a prędkością cięcia pomaga uzyskać czyste i wydajne cięcie.

- Skupienie i jakość wiązki: Właściwe skupienie wiązki laserowej przyczynia się do dokładnych i spójnych cięć. Wiązka lasera powinna być ściśle skupiona na powierzchni cięcia, aby zapewnić maksymalną koncentrację energii i efektywne usuwanie materiału. W przypadku mosiądzu może być konieczne zaprojektowanie specjalistycznej optyki w celu zminimalizowania odbić i optymalizacji pochłaniania energii. Te elementy optyczne mogą pomóc złagodzić wyzwania związane z wysokim współczynnikiem odbicia mosiądzu i zapewnić wydajne i precyzyjne cięcie.

- Wybór gazu wspomagającego: Gazy wspomagające są używane podczas cięcia laserowego w celu usunięcia stopionego materiału i zapobiegania utlenianiu. W przypadku mosiądzu jako gaz pomocniczy stosuje się zwykle gaz obojętny, taki jak azot lub argon. Gazy te pomagają stworzyć środowisko ochronne, zmniejszyć utlenianie i usprawnić proces cięcia. Wybór gazu wspomagającego i jego natężenia przepływu należy zoptymalizować, aby uzyskać najlepsze wyniki dla konkretnego ciętego mosiądzu.

- Przygotowanie materiału: Mosiądz powinien być odpowiednio przygotowany przed cięciem laserowym, aby zapewnić najlepsze rezultaty. Może to obejmować czyszczenie powierzchni w celu usunięcia zanieczyszczeń, nałożenie powłoki antyrefleksyjnej w celu zminimalizowania odbić oraz zapewnienie bezpiecznego ułożenia i podparcia materiału podczas cięcia w celu zminimalizowania wypaczenia lub niewspółosiowości. Techniki czyszczenia powierzchni, takie jak odtłuszczanie i pasywacja powierzchni, mogą być stosowane w celu poprawy jakości cięcia i zapobiegania problemom powodowanym przez zanieczyszczenia powierzchniowe.

- Konserwacja i kalibracja maszyny: Regularna konserwacja i kalibracja maszyny do cięcia laserowego przyczynia się do spójnego i skutecznego cięcia mosiądzu. Obejmuje to utrzymywanie optyki w czystości, sprawdzanie i regulowanie ustawienia wiązki, sprawdzanie, czy systemy przepływu powietrza działają prawidłowo oraz monitorowanie ogólnej wydajności maszyny.

- Cięcie końcowe: po procesie cięcia laserowego może być wymagane cięcie końcowe w celu usunięcia wszelkich zadziorów, ostrych krawędzi lub niedoskonałości powierzchni. Może to obejmować techniki takie jak usuwanie zadziorów, szlifowanie lub polerowanie w celu uzyskania pożądanego wykończenia i jakości krawędzi cięcia.

- Mocowania i wsporniki obrabianego przedmiotu: Właściwe trzymanie i podparcie przedmiotu obrabianego pomoże utrzymać stabilność przedmiotu obrabianego podczas cięcia laserowego. Ze względu na wysokie temperatury związane z cięciem laserowym mosiądz może rozszerzać się termicznie i wypaczać, dlatego ważne jest, aby bezpiecznie trzymać materiał na miejscu, aby zapobiec zniekształceniu lub niewspółosiowości podczas procesu cięcia. Używanie odpowiednich przyrządów, przyrządów lub mocowań może pomóc w zapewnieniu, że obrabiany przedmiot pozostanie stabilny i prawidłowo ustawiony.

- Ścieżka cięcia i kwestie projektowe: Starannie zaplanuj ścieżki cięcia, aby zoptymalizować wydajność i zminimalizować niepotrzebne ruchy. Weź pod uwagę takie czynniki, jak zagnieżdżanie części, unikanie nadmiernych zmian kierunku i minimalizacja odległości przemieszczania, aby skrócić czas cięcia i zoptymalizować zużycie materiału.

Nie, mniejsza prędkość cięcia niekoniecznie ułatwia cięcie mosiądzu. W wycinarce laserowej prędkość, z jaką laser porusza się po ścieżce cięcia, ma wpływ na proces cięcia i jakość cięcia. Należy jednak pamiętać, że optymalna prędkość cięcia mosiądzu może się różnić w zależności od czynników, takich jak grubość materiału, moc lasera i specyficzne wymagania zastosowania. Podczas gdy mniejsze prędkości skrawania są czasami korzystne w przypadku niektórych materiałów, takich jak grubsze metale, w przypadku cięcia mosiądzu niższe prędkości niekoniecznie ułatwiają proces. W rzeczywistości skrawanie mosiądzu przy bardzo niskich prędkościach wiąże się z kilkoma wyzwaniami i potencjalnymi problemami:

- Zwiększona strefa wpływu ciepła (HAZ): Strefa wpływu ciepła to obszar wokół cięcia, na który wpływa ciepło lasera. Podczas cięcia mosiądzu przy mniejszych prędkościach dłuższa ekspozycja na działanie lasera może prowadzić do rozszerzania się SWC. Powoduje to zwiększoną dyfuzję termiczną, naprężenia termiczne i potencjalne odkształcenie lub wypaczenie materiału.

- Przetapianie: Cięcie mosiądzu ze zbyt małą prędkością może spowodować rząd materiału. Zamiast czystego cięcia mosiądzu, laser spowoduje stopienie materiału i utworzenie szerszego cięcia. Może to prowadzić do nieprecyzyjnych cięć, obniżonej jakości cięcia i potencjalnych problemów z dokładnością wymiarową.

- Zwiększone utlenianie: Gdy mosiądz jest wystawiony na działanie powietrza lub wysokich temperatur, warstwa tlenku może łatwo utworzyć się. Cięcie mosiądzu przy mniejszych prędkościach powoduje przedłużoną ekspozycję na laser, co zwiększa ryzyko utleniania. Warstwy tlenków mogą negatywnie wpływać na proces cięcia, zmniejszając pochłanianie energii lasera, co skutkuje niekompletnymi lub wolniejszymi cięciami.

- Wydłużony czas cięcia: Niższe prędkości cięcia naturalnie skutkują dłuższymi czasami cięcia. Może to być wadą, gdy wymagana jest wysoka produktywność. Jeśli wydajność jest najwyższym priorytetem, znalezienie optymalnej równowagi między szybkością cięcia a jakością staje się krytyczne.

- Nagromadzenie ciepła: Mosiądz ma wysoką przewodność cieplną, co oznacza, że szybko rozprasza ciepło. Podczas cięcia z mniejszą prędkością ciepło wytwarzane przez laser może gromadzić się w materiale. Nadmierne gromadzenie się ciepła może prowadzić do niepożądanych efektów, takich jak miejscowe topienie, przetapiane warstwy lub powstawanie zadziorów, zwłaszcza jeśli moc lasera nie jest odpowiednio wyregulowana.

Podczas cięcia laserowego mosiądzu wybór gazu wspomagającego odgrywa kluczową rolę w osiąganiu najlepszych wyników cięcia. Gaz wspomagający pomaga wydmuchać stopiony metal i zanieczyszczenia ze strefy cięcia, zapewniając takie korzyści, jak lepsza jakość cięcia, mniejsze utlenianie i ogólna wydajność procesu. Dwa najczęściej używane gazy wspomagające przy cięciu laserowym mosiądzu to azot i sprężone powietrze. Oto szczegóły każdej opcji:

- Azot (N2): Ponieważ azot jest gazem obojętnym, jest często wybierany do laserowego cięcia mosiądzu. Azot jest zwykle dostarczany w postaci gazowej z dedykowanego źródła lub generatora azotu. Ma następujące zalety:

- Zmniejszone utlenianie: Azot tworzy obojętną atmosferę wokół ciętego obszaru, pomagając zminimalizować utlenianie mosiądzu. Jest to szczególnie ważne, ponieważ mosiądz łatwo tworzy warstwę tlenku pod wpływem powietrza lub wysokich temperatur. Zmniejszając utlenianie, poprawia się jakość krawędzi cięcia i zmniejsza się konieczność czyszczenia po cięciu lub usuwania tlenków.

- Lepsza jakość cięcia: Azot pomaga utrzymać stabilny proces cięcia, zapobiegając reakcjom ze stopionym materiałem, co skutkuje czystszymi i gładszymi cięciami. Pomaga zapobiegać nadmiernemu tworzeniu się zadziorów, przyleganiu stopionego materiału i innym problemom, które mogą wynikać z utleniania lub interakcji z tlenem.

- Udoskonalona kontrola procesu: Azot ma stałą i przewidywalną charakterystykę, co ułatwia kontrolowanie procesu cięcia. Umożliwia precyzyjną regulację przepływu i ciśnienia gazu wspomagającego w celu optymalizacji wydajności cięcia.

- Zwiększona prędkość skrawania: Ze względu na wysoką przewodność cieplną azotu może zwiększyć prędkość skrawania mosiądzu. Skutecznie pochłania i rozprasza ciepło, umożliwiając szybsze usuwanie materiału i zwiększenie szybkości obróbki.

- Kompatybilność z powierzchniami odblaskowymi: Mosiądz ma stosunkowo wysoki współczynnik odbicia, a odbicie odbija się w mniejszym stopniu niż inne gazy, takie jak tlen lub sprężone powietrze. To sprawia, że azot jest odpowiednim wyborem do cięcia laserowego materiałów odblaskowych, takich jak mosiądz.

- Sprężone powietrze: Sprężone powietrze może być również używane jako gaz pomocniczy podczas cięcia mosiądzu. Chociaż nie jest tak powszechnie stosowany jak azot, w niektórych sytuacjach może być łatwiej dostępną i opłacalną opcją. Ponieważ sprężone powietrze jest łatwo dostępne w większości środowisk produkcyjnych, o ile jest odpowiednio filtrowane i osuszane w celu usunięcia zanieczyszczeń i wilgoci. Oto kilka uwag:

- Zwiększone ryzyko utleniania: Sprężone powietrze zawiera tlen, co może prowadzić do zwiększonego utleniania mosiądzu podczas cięcia. Może to prowadzić do tworzenia się warstwy tlenku na krawędziach cięcia, co wymaga dodatkowego czyszczenia po cięciu lub usuwania tlenków.

- Obniżona jakość cięcia: Sprężone powietrze może powodować nieznaczne pogorszenie jakości cięcia w porównaniu z azotem. Obecność tlenu w sprężonym powietrzu spowoduje nieco bardziej chropowatą powierzchnię cięcia, zwiększone tworzenie się zadziorów i zwiększone prawdopodobieństwo ponownego odlewania warstw.

- W przypadku grubszych materiałów: Sprężone powietrze może być lepsze w przypadku grubszych materiałów mosiężnych, gdzie utlenianie jest mniejszym problemem. Zwiększona zawartość tlenu może pomóc w spalaniu stopionego materiału, sprzyjając lepszemu usuwaniu zanieczyszczeń podczas cięcia.

Uzyskaj rozwiązania laserowe

Możemy dostosować projekt do twoich wymagań. Wystarczy, że przedstawisz nam swoje wymagania, a nasi inżynierowie w najkrótszym możliwym czasie dostarczą rozwiązania pod klucz. Ceny naszych urządzeń laserowych są bardzo konkurencyjne, prosimy o kontakt w celu uzyskania bezpłatnej wyceny. Jeśli potrzebujesz innych usług związanych ze sprzętem laserowym, możesz również skontaktować się z nami.