Kompleksowy przewodnik po cięciu laserowym: rodzaje, zalety i zastosowania generatora laserowego

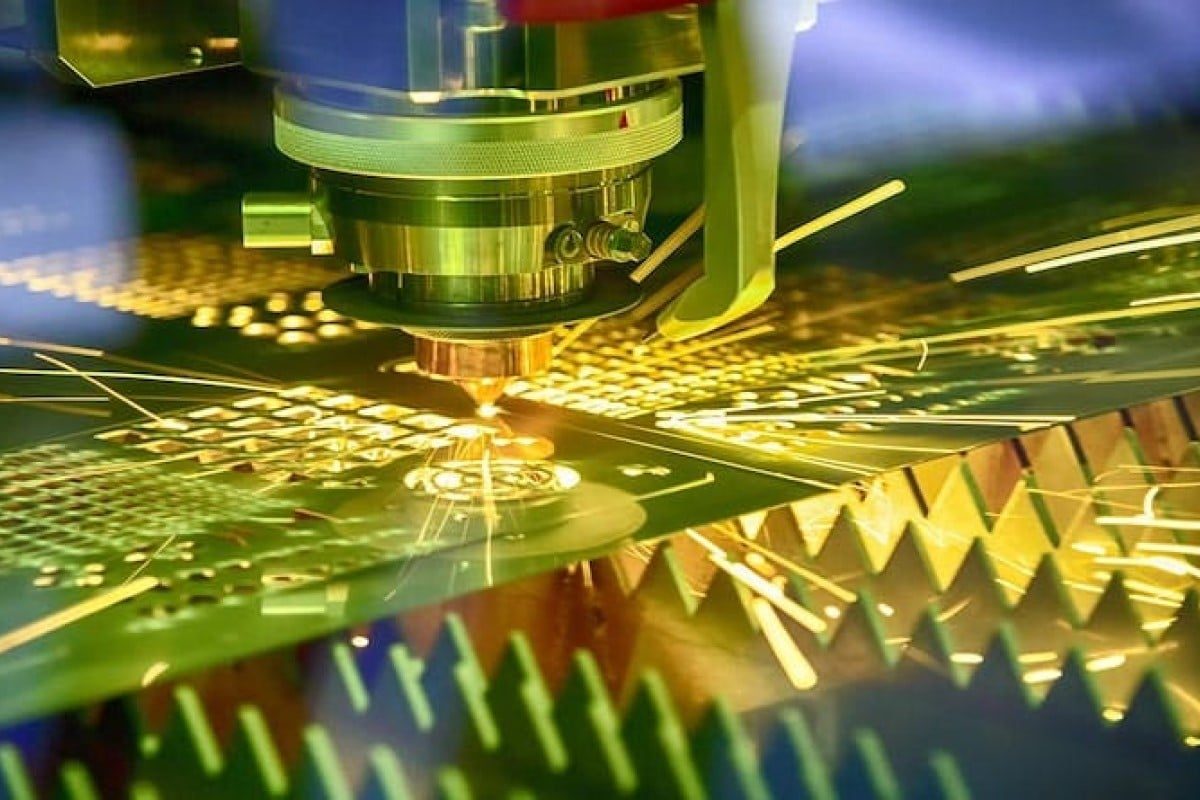

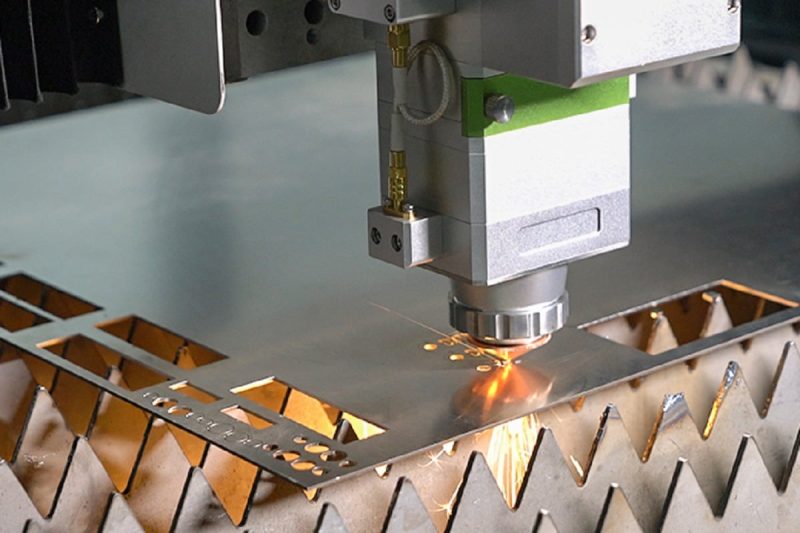

W nowoczesnej produkcji i wytwarzaniu precyzja i wydajność mają kluczowe znaczenie. W miarę jak branże dążą do wyższej jakości i produktywności, rola technologii cięcia staje się coraz ważniejsza. Wśród tych technologii wyróżnia się cięcie laserowe jako wszechstronna i skuteczna metoda precyzyjnego kształtowania materiałów, od metali po kompozyty.

Sercem każdego systemu cięcia laserowego jest generator laserowy – jednostka napędowa odpowiedzialna za emisję skoncentrowanej wiązki światła w celu wykonywania skomplikowanych cięć. Jednak nie wszystkie generatory laserowe są sobie równe. Generatory laserowe są bardzo zróżnicowane, a każdy typ oferuje unikalne zalety w przypadku określonych zadań cięcia i materiałów.

W tej wszechstronnej eksploracji przyjrzymy się różnym typom generatorów laserowych stosowanych w zastosowaniach związanych z cięciem. Od czcigodnych generatorów lasera CO2 po najnowocześniejsze generatory lasera światłowodowego i nie tylko – zagłębiamy się w wewnętrzne działanie każdego typu, aby określić ich zalety i zastosowania. Niezależnie od tego, czy jesteś doświadczonym profesjonalistą w branży, czy początkującym hobbystą, ten przewodnik zainspiruje Cię i oświeci, odkrywając niezwykłe możliwości cięcie laserowe i niezwykłe maszyny, dzięki którym to wszystko jest możliwe.

Spis treści

Zasada działania cięcia laserowego

Cięcie laserowe polega na przetwarzaniu energii elektrycznej w wysoce skoncentrowaną, spójną wiązkę światła (zwaną wiązką lasera). Ta skoncentrowana wiązka kierowana jest na powierzchnię ciętego materiału, gdzie dostarcza kontrolowaną energię, co skutkuje precyzyjnym i wydajnym usuwaniem materiału. Na działanie cięcia laserowego składa się kilka kluczowych elementów i procesów:

- Generowanie lasera: Proces rozpoczyna się od generatora laserowego generującego wiązkę lasera. W zależności od rodzaju zastosowanego generatora lasera (np. laser CO2, światłowodowy, dyskowy lub Nd:YAG) do generowania wiązki laserowej wykorzystywane są różne mechanizmy. Lasery te wykorzystują różne ośrodki wzmacniające, takie jak gazy, światłowody lub kryształy w stanie stałym, które są wzbudzane przez zewnętrzne źródło energii w celu emisji fotonów.

- Wzmocnienie wiązki: Po wygenerowaniu wiązka lasera przechodzi przez szereg elementów optycznych, w tym zwierciadła i soczewki, które wzmacniają i skupiają wiązkę w celu osiągnięcia pożądanej intensywności i rozmiaru plamki. Proces wzmocnienia zapewnia, że wiązka lasera zachowuje spójność i gęstość energii na dużych dystansach, umożliwiając precyzyjną obróbkę materiału.

- Interakcja materiału: Skupiona wiązka lasera jest następnie kierowana na powierzchnię ciętego materiału. Kiedy wiązka lasera oddziałuje z materiałem, zachodzi kilka podstawowych procesów:

- Absorpcja: Materiał pochłania energię wiązki lasera, powodując miejscowe nagrzewanie i rozszerzalność cieplną.

- Topienie: Gdy temperatura materiału wzrasta powyżej jego temperatury topnienia, ulega on przemianie fazowej ze stanu stałego w ciekły.

- Parowanie: Oprócz topienia, wysokoenergetyczne wiązki laserowe mogą powodować bezpośrednie odparowanie materiałów, z pominięciem fazy ciekłej.

- Utlenianie: Niektóre materiały, zwłaszcza metale, mogą ulegać reakcjom utleniania pod wpływem wysokich temperatur w obecności tlenu w powietrzu.

- Usuwanie materiału: Kiedy materiał pochłania energię wiązki lasera, ulega zmianom fizycznym, takim jak topienie, parowanie lub reakcja chemiczna. Stopiony lub odparowany materiał jest następnie wyrzucany z obszaru cięcia pod wpływem różnych czynników, w tym ciśnienia wiązki lasera, gazów pomocniczych, takich jak tlen lub azot, oraz ruchu głowicy tnącej lub przedmiotu obrabianego.

- Kontrola ścieżki cięcia: Precyzyjnie kontroluj ścieżkę wiązki lasera za pomocą komputerowego systemu sterowania numerycznego (CNC), który kieruje ruchem lustra lub głowicy lasera wzdłuż wcześniej określonej ścieżki cięcia. Precyzyjne kontrolowanie położenia i intensywności wiązki lasera umożliwia wycinanie skomplikowanych kształtów i wzorów z dużą precyzją.

- Chłodzenie i wydech: Podczas procesu cięcia zarówno materiał, jak i system laserowy mogą generować ciepło, które należy rozproszyć, aby zapobiec przegrzaniu i utrzymać optymalną wydajność. Układy chłodzenia, takie jak chłodzenie wodą lub chłodzenie powietrzem, służą do regulacji temperatury elementów lasera, natomiast układy wydechowe usuwają zanieczyszczenia i dym powstający podczas procesu cięcia, aby utrzymać czyste środowisko pracy.

Wykorzystując zasady fizyki lasera i zaawansowane technologie produkcyjne, systemy cięcia laserowego zapewniają niezrównaną precyzję, szybkość i wszechstronność w obróbce materiałów. Niezależnie od tego, czy wycinane są skomplikowane projekty z cienkich arkuszy metalu, czy kształtowane są grube blachy o złożonej geometrii, cięcie laserowe w dalszym ciągu rewolucjonizuje branże takie jak motoryzacja, lotnictwo, elektronika i urządzenia medyczne.

Rodzaje generatorów laserowych

W dziedzinie precyzyjnego cięcia generatory laserowe są siłą napędową rewolucyjnego postępu technologicznego. Od wszechstronności generatorów lasera CO2 po wydajność generatorów lasera światłowodowego, solidność generatorów lasera dyskowego i możliwości adaptacji generatorów lasera Nd:YAG – każdy typ ma unikalne zalety i zastosowania.

Generator lasera CO2

- Wprowadzenie: Lasery CO2 to jeden z najpowszechniej stosowanych typów generatorów laserowych w zastosowaniach związanych z cięciem, wykorzystujący energię wzbudzonych cząsteczek gazu do emisji światła laserowego w podczerwieni.

- Korzyść:

- Wszechstronność: generatory lasera CO2 królują pod względem wszechstronności, z łatwością przecinając metal, plastik, drewno, tkaniny i nie tylko. Ta zdolność adaptacji sprawia, że są one niezbędne w różnych gałęziach przemysłu.

- Dokładność: generatory lasera CO2, charakteryzujące się doskonałą jakością wiązki, zapewniają niezrównaną dokładność przy tworzeniu złożonych projektów i osiąganiu wąskich tolerancji.

- Opłacalność: Generatory lasera CO2 stanowią ekonomiczne rozwiązanie do wielu zastosowań cięcia przy stosunkowo niskich kosztach eksploatacji i konserwacji.

- Limit:

- Absorpcja materiału: Materiały o wysokim współczynniku odbicia mogą nie absorbować skutecznie energii lasera CO2, co skutkuje mniejszą szybkością cięcia lub koniecznością dodatkowych etapów przetwarzania.

- Wymagania dotyczące konserwacji: Lasery CO2 wymagają regularnej konserwacji, w tym uzupełniania gazu i czyszczenia optyki, aby utrzymać optymalną wydajność.

- Zastosowania: Lasery CO2 są szeroko stosowane w branżach takich jak oznakowanie, produkcja elektroniki i prototypowanie. W tych branżach kluczowe znaczenie ma precyzyjne cięcie różnorodnych materiałów.

Generator lasera światłowodowego

- Wprowadzenie: Generatory lasera światłowodowego wykorzystują światłowód domieszkowany pierwiastkami ziem rzadkich jako medium wzmacniające, aby zapewnić wysoką wydajność i niezawodność w zastosowaniach cięcia.

- Korzyść:

- Wysoka wydajność: Lasery światłowodowe mają doskonałą wydajność, przekształcając większą część wejścia elektrycznego w moc wyjściową lasera. Wydajność ta oznacza niższe koszty operacyjne i zużycie energii.

- Szybkość: Dzięki imponującym prędkościom cięcia lasery światłowodowe są pierwszym wyborem w branżach o wysokich wymaganiach produkcyjnych, ułatwiając szybką obróbkę materiału.

- Jakość wiązki: Lasery światłowodowe wytwarzają wiązki wysokiej jakości, zapewniające gładkie krawędzie i precyzyjne cięcie różnorodnych materiałów.

- Limit:

- Ograniczenia materiałowe: Chociaż generatory lasera światłowodowego doskonale tną metale, mogą nie być tak skuteczne w przypadku materiałów niemetalowych, takich jak ceramika lub kompozyty.

- Koszt początkowy: Początkowa inwestycja w systemy laserów światłowodowych może być wyższa w porównaniu z innymi typami, ale często można to uzasadnić długoterminowymi oszczędnościami.

- Zastosowania: Generatory lasera światłowodowego są szeroko stosowane w produkcji metali, przemyśle motoryzacyjnym i przemyśle lotniczym do precyzyjnego cięcia metali o cienkiej i średniej grubości.

Generator lasera dyskowego

- Wprowadzenie: Generatory lasera dyskowego, znane również jako generatory lasera na ciele stałym, wykorzystują cienki ośrodek wzmacniający w kształcie dysku domieszkowany pierwiastkami ziem rzadkich, aby zapewnić wysoką moc wyjściową i niezawodność.

- Korzyść:

- Wysoka moc wyjściowa: Generatory lasera dyskowego zapewniają wysoki poziom mocy, dzięki czemu idealnie nadają się do cięcia grubych materiałów i osiągania dużych prędkości przetwarzania.

- Niezawodność: Konstrukcja półprzewodnikowa sprawia, że generatory lasera dyskowego są wytrzymałe i niezawodne, przy minimalnych wymaganiach konserwacyjnych w porównaniu z laserami gazowymi.

- Jakość wiązki: Generatory lasera dyskowego wytwarzają wysokiej jakości wiązki, które umożliwiają dokładne wycinanie skomplikowanych kształtów i konturów.

- Limit:

- Złożoność: systemy generatorów lasera dyskowego mogą być bardziej złożone w projektowaniu i budowie niż inne typy generatorów laserowych, co potencjalnie zwiększa początkowe koszty konfiguracji i konserwacji.

- Wymagania dotyczące chłodzenia: Generatory lasera dyskowego generują duże ilości ciepła podczas pracy i wymagają wydajnych systemów chłodzenia, aby utrzymać optymalną wydajność.

- Zastosowania: Lasery dyskowe są powszechnie stosowane w zastosowaniach wymagających cięcia o dużej mocy, takich jak produkcja metali ciężkich, przemysł stoczniowy i budownictwo.

Generator lasera Nd:YAG

- Wprowadzenie: Generatory laserowe Nd: YAG wykorzystują kryształ w stanie stałym z granatu itrowo-aluminiowego domieszkowanego neodymem jako medium wzmacniające, oferując wszechstronność i solidność przy cięciu różnych materiałów.

- Korzyść:

- Wszechstronność: Generatory laserowe Nd: YAG mogą ciąć różnorodne materiały, w tym metale, ceramikę i półprzewodniki, dzięki czemu nadają się do różnorodnych zastosowań.

- Wytrzymały i trwały: Konstrukcja półprzewodnikowa sprawia, że generator lasera Nd: YAG jest wytrzymały i niezawodny, zdolny do pracy w trudnych warunkach.

- Jakość wiązki: Generatory laserowe Nd:YAG wytwarzają wysokiej jakości wiązki o doskonałym skupieniu, umożliwiające precyzyjne cięcie nawet materiałów odblaskowych.

- Limit:

- Wydajność: W porównaniu do generatorów lasera światłowodowego, generatory lasera Nd:YAG są mniej wydajne, co skutkuje wyższymi kosztami operacyjnymi i zużyciem energii.

- Ograniczona skalowalność mocy: Chociaż generatory lasera Nd:YAG mogą osiągać umiarkowane poziomy mocy, mogą nie nadawać się do zastosowań związanych z cięciem o dużej mocy.

- Zastosowania: Generatory lasera Nd: YAG mogą być stosowane w branżach takich jak przemysł lotniczy, elektroniczny i produkcja sprzętu medycznego, które wymagają precyzyjnego cięcia różnorodnych materiałów

Każdy typ generatora laserowego wnosi unikalny wkład w dziedzinę cięcia precyzyjnego, zapewniając rozwiązania szyte na miarę dla konkretnych potrzeb przemysłu. Analizując zalety, ograniczenia i zastosowania laserów CO2, laserów światłowodowych, laserów dyskowych i laserów Nd:YAG, producenci mogą podejmować świadome decyzje, aby uczynić swoje procesy cięcia bardziej wydajnymi, opłacalnymi i dokładnymi.

Analiza porównawcza

Kompatybilność materiałowa

- Generatory CO2 i lasera światłowodowego: doskonale radzą sobie z cięciem szerokiej gamy materiałów, co czyni je uniwersalnym wyborem do różnych zastosowań.

- Generatory lasera dyskowego i Nd:YAG: Oferują szczególne korzyści w przypadku niektórych materiałów, takie jak cięcie metali przy dużych obciążeniach w przypadku generatorów lasera dyskowego i kompatybilność różnych materiałów w przypadku generatorów lasera Nd:YAG.

Rozważania dotyczące kosztów

- Generatory laserowe CO2: Uznane za opłacalność, co czyni je ekonomicznym wyborem do wielu zastosowań.

- Generatory lasera światłowodowego: Wyższe koszty początkowe są równoważone długoterminowymi oszczędnościami wynikającymi z wysokiej wydajności.

- Generatory laserowe dyskowe i Nd: YAG: mogą mieć wyższe koszty początkowe, ale zapewniają wartość dzięki niezawodności i solidności.

Precyzja i szybkość

- Generatory lasera światłowodowego: wyróżniają się dużymi prędkościami cięcia i doskonałą jakością wiązki, idealne do produkcji na dużą skalę.

- Generatory laserowe CO2: porównywalna precyzja i wszechstronność, odpowiednie do szerszej gamy materiałów.

Wymagania dotyczące konserwacji

- Generatory laserowe CO2 i Nd: YAG: Zwykle wymagają większej konserwacji, w tym uzupełniania gazu i czyszczenia optyki.

- Generatory laserów światłowodowych i dyskowych: Generalnie mają prostszą konstrukcję półprzewodnikową, co prowadzi do niższych wymagań konserwacyjnych.

Podsumować

W świecie precyzyjnego cięcia technologia laserowa jest wzorem innowacji, zapewniającym niezrównaną precyzję i wydajność. Jak już ustaliliśmy, istnieje wiele typów generatorów laserowych, każdy z nich ma swoje unikalne zalety i zastosowania:

- Generator lasera CO2: Wszechstronne i ekonomiczne generatory lasera CO2 są chwalone za zdolność do dokładnego cięcia różnorodnych materiałów.

- Generatory lasera światłowodowego: Generatory lasera światłowodowego są znane z wysokiej wydajności i dużych prędkości cięcia i dobrze sprawdzają się w przemysłowych środowiskach produkcyjnych, zwłaszcza jeśli chodzi o cięcie metalu.

- Generatory lasera dyskowego: Dzięki wytrzymałej konstrukcji i dużej mocy wyjściowej generatory lasera dyskowego idealnie nadają się do ciężkich zastosowań związanych z cięciem, takich jak produkcja grubego metalu.

- Generator lasera Nd:YAG: Generatory lasera Nd:YAG oferują wszechstronność i niezawodność, dzięki czemu idealnie nadają się do cięcia różnorodnych materiałów, w tym metali, ceramiki i półprzewodników.

Każdy typ generatora laserowego oferuje unikalne zalety, aby spełnić określone wymagania dotyczące cięcia i właściwości materiału. Niezależnie od tego, czy chodzi o wszechstronność generatorów lasera CO2, wydajność generatorów lasera światłowodowego, moc generatorów lasera dyskowego, czy też możliwości adaptacji generatorów lasera Nd:YAG, producenci mają wiele opcji optymalizacji procesów cięcia.

Rozumiejąc niuanse każdego typu generatora laserowego i przeprowadzając analizę porównawczą, firmy mogą podejmować świadome decyzje w celu poprawy dokładności, wydajności i opłacalności swoich operacji cięcia. W miarę ciągłego rozwoju technologii laserowej możemy przewidzieć dalsze postępy, które przesuną granice możliwości precyzyjnego cięcia oraz pobudzą innowacje i postęp w różnych branżach.

Uzyskaj rozwiązania w zakresie cięcia laserowego

Gotowy zrewolucjonizować procesy cięcia i osiągnąć niezrównaną precyzję? Nasz zespół ekspertów jest tutaj, aby poprowadzić Cię przez zróżnicowany krajobraz rozwiązań do cięcia laserowego, upewniając się, że wybierzesz rozwiązanie idealnie dopasowane do Twoich unikalnych wymagań. Nie przegap okazji, aby zrewolucjonizować swoje operacje cięcia dzięki najnowocześniejszej technologii laserowej. Skontaktuj się z nami już dziś i wyruszmy w podróż, aby na nowo zdefiniować precyzję w procesach produkcyjnych. Zwiększ swoje możliwości produkcyjne dzięki naszym rozwiązaniom do cięcia laserowego i przekonaj się, jak wpłynie to na transformację Twojej firmy.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe