Parametry cięcia laserowego: najlepszy przewodnik

Cięcie laserowe to wszechstronny i precyzyjny proces cięcia stosowany w różnych gałęziach przemysłu, od przemysłu lotniczego po produkcję biżuterii, umożliwiający cięcie różnych materiałów z dużą precyzją. Jakość i wydajność cięcia laserowego zależy od kilku kluczowych czynników. Aby uzyskać najlepsze wyniki cięcia laserowego, intuicyjnie ważne jest zrozumienie i kontrolowanie kluczowych parametrów związanych z procesem cięcia. W tym obszernym przewodniku zagłębimy się w szczegóły tych parametrów, aby pomóc Ci osiągnąć najlepsze wyniki cięcia w operacji cięcia laserowego.

Spis treści

Co to jest cięcie laserowe?

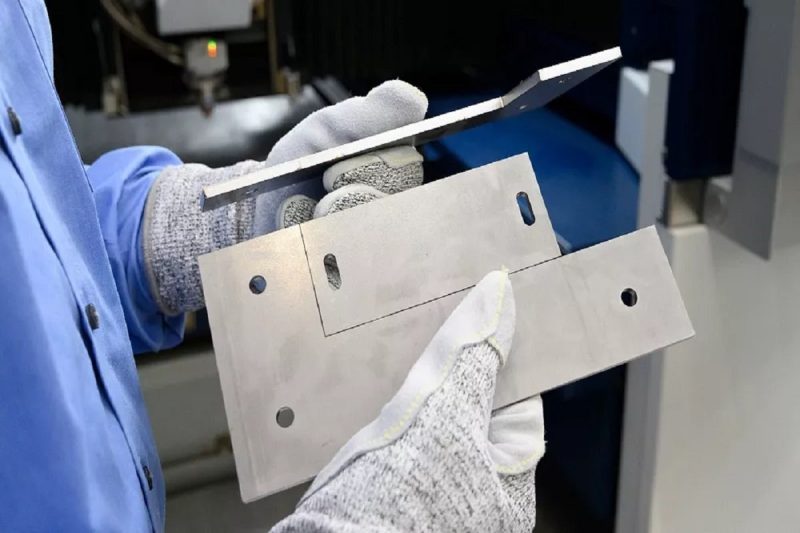

Cięcie laserowe to proces produkcyjny wykorzystujący wysoce skupioną wiązkę lasera do dokładnego i czystego cięcia różnych materiałów, takich jak metal, plastik, drewno itp. Intensywne ciepło generowane przez wiązkę lasera odparowuje, topi lub spala materiał wzdłuż zaprogramowanej ścieżki , pozwalając na precyzyjne i skomplikowane cięcia bez konieczności fizycznego kontaktu z narzędziem tnącym. Cięcie laserowe znane jest ze swojej precyzji, szybkości i wszechstronności w szerokim zakresie zastosowań.

Precyzja cięcia laserowego pozwala na wykonanie skomplikowanych projektów i drobnych szczegółów, dzięki czemu nadaje się zarówno do produkcji na małą skalę, jak i masowej. Jest znana ze swojej wszechstronności, umożliwia cięcie różnych materiałów, w tym metalu, tworzyw sztucznych, drewna i tekstyliów. Cięcie laserowe jest preferowane ze względu na minimalną strefę wpływu ciepła, co oznacza, że powoduje minimalne zniekształcenia lub uszkodzenia otaczającego materiału.

Niezależnie od tego, czy wykorzystuje się je do produkcji precyzyjnych części, tworzenia skomplikowanych dzieł sztuki czy kształtowania materiałów w zastosowaniach przemysłowych, cięcie laserowe jest kluczową technologią pozwalającą na uzyskanie wysokiej jakości, dostosowanych do indywidualnych potrzeb wyników z wyjątkową precyzją.

Jakie są najważniejsze parametry do kontroli przy cięciu laserowym?

Cięcie laserowe to rewolucyjna technologia cięcia oferująca niezrównaną precyzję i wszechstronność w obróbce materiału. Aby w pełni wykorzystać potencjał tej najnowocześniejszej technologii, należy zrozumieć i manipulować kluczowymi parametrami kontrolującymi jej działanie. Przyjrzyjmy się bliżej podstawowym parametrom cięcia laserowego, aby zrozumieć ich znaczenie i wpływ na efekt końcowy.

Moc lasera

- Znaczenie: Moc lasera jest zwykle mierzona w watach (W), co określa intensywność wiązki laserowej i jej zdolność do penetracji materiałów.

- Uwaga: Wyższa moc lasera może szybciej ciąć grubsze materiały, ale zbyt duża moc lasera może powodować powstawanie niepożądanych stref wpływu ciepła i niedokładnych krawędzi. I odwrotnie, niższa moc lasera jest idealna do skomplikowanych szczegółów i cieńszych materiałów. Precyzyjne dostosowanie mocy lasera do grubości materiału pozwala uzyskać optymalne rezultaty.

Prędkość cięcia

- Znaczenie: Prędkość cięcia mierzona w milimetrach na sekundę (mm/s) lub calach na minutę (in/min) określa, jak szybko głowica lasera porusza się po powierzchni materiału.

- Uwaga: Zazwyczaj niższe prędkości zapewniają gładsze krawędzie i większą dokładność. I odwrotnie, większe prędkości są stosowane w przypadku cieńszych materiałów lub wyższej wydajności. Wybór prędkości cięcia zależy od grubości materiału i wymaganej jakości.

Średnica ogniska/wiązki

- Znaczenie: Ognisko czyli średnica wiązki odnosi się do szerokości wiązki lasera oddziałującej z materiałem, co ma bezpośredni wpływ na dokładność cięcia. Właściwe skupienie zapewnia czyste i precyzyjne cięcia.

- Uwaga: Dokładne ustawienie ostrości pomaga uzyskać spójne i wysokiej jakości wyniki cięcia. Nieprawidłowa ostrość może spowodować zmiany w jakości cięcia i zwiększyć wytwarzanie ciepła. Ostrość należy dokładnie wyregulować w zależności od rodzaju materiału i grubości maszyny, aby uzyskać optymalną wydajność cięcia.

Ciśnienie i rodzaj gazu pomocniczego

- Znaczenie: Gazy pomocnicze, takie jak tlen, azot lub powietrze, odgrywają ważną rolę w usuwaniu stopionego materiału z obszaru cięcia i utrzymywaniu czystego cięcia.

- Uwaga: Określone materiały i grubości wymagają precyzyjnych ustawień rodzaju gazu wspomagającego i ciśnienia. Na przykład tlen jest zwykle używany do cięcia stali węglowej, podczas gdy azot jest preferowany do cięcia metali nieżelaznych i tworzyw sztucznych. Wybór odpowiedniego gazu wspomagającego zapewnia wydajne cięcie i minimalizuje utlenianie.

Grubość materiału

- Znaczenie: Grubość materiału jest kluczowym czynnikiem wpływającym na różne parametry cięcia laserowego, w tym moc, prędkość i ustawienia gazu wspomagającego.

- Uwaga: aby uzyskać dokładne i optymalne wyniki, ustawienia lasera należy dostosować w zależności od grubości materiału. Wskazówki producenta lub wykonanie cięcia próbnego mogą pomóc w ustaleniu prawidłowych parametrów cięcia.

Częstotliwość impulsów lub tryb fali ciągłej

- Znaczenie: Częstotliwość impulsów (mierzona w hercach (Hz)) określa częstotliwość impulsów lasera, natomiast tryb fali ciągłej zapewnia ciągłą wiązkę lasera.

- Uwaga: Wyższe częstotliwości impulsów zwiększają prędkość i dokładność cięcia, ale generują także więcej ciepła. Tryb fali ciągłej zapewnia stałą wiązkę, ale może generować więcej ciepła. Wybór trybu zależy od konkretnych wymagań dotyczących cięcia i właściwości materiału.

Średnica dyszy i odległość między nimi

- Znaczenie: Średnica dyszy wpływa na skupienie i interakcję wiązki lasera z materiałem, natomiast odległość separacji odnosi się do szczeliny pomiędzy dyszą a powierzchnią materiału.

- Uwaga: Należy wybrać odpowiedni rozmiar dyszy w zależności od materiału i zastosowania. Mniejsze dysze nadają się do dokładnej pracy, podczas gdy większe dysze mogą zapewniać szybsze cięcie. Dodatkowo należy dostosować odległość separacji, aby zoptymalizować wydajność i jakość cięcia.

Przetwarzanie wstępne i przetwarzanie końcowe

- Znaczenie: Obróbka wstępna obejmuje takie zadania, jak czyszczenie i maskowanie powierzchni, natomiast obróbka końcowa obejmuje czynności takie jak usuwanie zadziorów i czyszczenie, które mają kluczowe znaczenie dla pomyślnego cięcia.

- Uwaga: Czyszczenie materiału pomaga uzyskać najlepsze rezultaty cięcia. Właściwa obróbka wstępna gwarantuje, że materiał przed cięciem będzie wolny od zanieczyszczeń. Z drugiej strony, aby uzyskać pożądany produkt końcowy, często wymagane są etapy obróbki końcowej, polegające na gratowaniu i czyszczeniu zapewniającym wypolerowaną powierzchnię.

Jak znaleźć najlepsze parametry cięcia laserem?

Znalezienie optymalnych parametrów cięcia laserowego wymaga systematycznego i metodycznego podejścia, ponieważ wiąże się z optymalizacją różnych czynników w celu osiągnięcia pożądanej jakości, szybkości i dokładności cięcia. Oto szczegółowy przewodnik krok po kroku, jak określić najlepsze parametry cięcia laserowego dla konkretnego materiału i zastosowania:

- Ocena materiału: Zacznij od dokładnego poznania materiału, który chcesz wyciąć. Zbierz informacje na temat składu, grubości i wszelkich unikalnych właściwości, takich jak emisyjność, przewodność cieplna i twardość. Zrozumienie właściwości materiału pomaga w doborze właściwych parametrów cięcia laserowego.

- Zapoznaj się ze wskazówkami producenta: Zapoznaj się z zaleceniami i wytycznymi producenta dotyczącymi Twojej wycinarki laserowej. Wytyczne te często mogą stanowić punkt wyjścia do ustawiania parametrów w oparciu o rodzaj i grubość materiału oraz pomagają zapewnić bezpieczeństwo i kompatybilność maszyny.

- Skonfiguruj kontrolowane środowisko: Musisz stworzyć kontrolowane środowisko testowe, w którym będziesz mógł bezpiecznie przeprowadzać eksperymenty, upewniając się, że materiał jest bezpiecznie trzymany i prawidłowo ustawiony w wycinarce laserowej.

- Opracuj plan testów: Stwórz ustrukturyzowany plan testów dla swojego eksperymentu, przedstawiając parametry, które chcesz przetestować, oraz zakres wartości każdego parametru, który będziesz karbonizować.

- Określ parametry krytyczne: Określ, które parametry cięcia laserowego są najbardziej krytyczne dla Twojego konkretnego zastosowania. Główne parametry obejmują zazwyczaj moc lasera, prędkość cięcia, średnicę ogniska/wiązki, rodzaj i ciśnienie gazu pomocniczego oraz średnicę dyszy.

- Eksperyment z mocą lasera: Rozpocznij eksperyment, zmieniając moc lasera, utrzymując inne parametry na stałym poziomie. Zacznij od zakresu ustawień mocy, które spełniają oczekiwane wymagania mocy materiału i obserwuj, jak materiał reaguje na różne ustawienia mocy, zwracając uwagę na takie czynniki, jak głębokość cięcia, strefa wpływu ciepła i wygląd krawędzi cięcia. Poszukaj ustawienia mocy, które zapewnia żądaną jakość cięcia bez powodowania nadmiernych uszkodzeń materiału.

- Dostosuj prędkość cięcia: Po określeniu optymalnego ustawienia mocy rozpocznij eksperymenty z regulacją prędkości cięcia, utrzymując stałą moc lasera. Oceń wpływ różnych prędkości cięcia na jakość cięcia, zwracając uwagę na gładkość krawędzi, dokładność i wszelkie oznaki zniekształceń.

- Optymalizuj ostrość i średnicę wiązki: Dostosuj ustawienia ostrości i średnicy wiązki. Dostosuj ostrość, aby znaleźć najlepszy punkt, w którym wiązka lasera najskuteczniej oddziałuje z materiałem. Oceń wpływ zmian ogniskowania i średnicy wiązki na jakość cięcia, w szczególności na szerokość szczeliny i strefę wpływu ciepła, aby znaleźć ustawienia zapewniające czyste i precyzyjne cięcia.

- Poznaj parametry gazów wspomagających: Przetestuj różne rodzaje gazów wspomagających (np. tlen, azot, sprężone powietrze) i dostosuj ich ustawienia ciśnienia. Wybór gazu wspomagającego i jego ciśnienie może znacząco wpłynąć na proces cięcia. Oceń, w jaki sposób gaz wspomagający pomaga w usuwaniu materiału i jak wpływa na ostateczną jakość cięcia.

- Przetestuj częstotliwość impulsów lub tryb fali ciągłej: przetestuj różne ustawienia częstotliwości impulsów lub trybu fali ciągłej, aby znaleźć równowagę pomiędzy szybkością i dokładnością cięcia. Rozważ kompromis między szybszym cięciem a potencjalnym wytwarzaniem ciepła, ponieważ różne materiały i grubości mogą wymagać różnych częstotliwości impulsów.

- Średnica dyszy i odległość separacji: Dostosuj średnicę dyszy i odległość separacji dyszy od materiału, aby zoptymalizować skupienie wiązki i interakcję materiału. Oceń wpływ zmian tych parametrów na jakość cięcia, biorąc pod uwagę takie czynniki, jak gładkość krawędzi i prędkość.

- Ocena po obróbce: Po każdym cięciu testowym dokładnie oceń jakość cięcia. Sprawdź gładkość krawędzi, obecność zadziorów i zniekształceń materiału, wykonaj dokładne pomiary i porównaj je z wymaganymi tolerancjami.

- Rejestracja i analiza: Prowadź szczegółowe zapisy każdego testu, rejestrując określone zastosowane parametry, zaobserwowaną jakość cięcia oraz wszelkie godne uwagi obserwacje i napotkane problemy. Użyj tych danych, aby zidentyfikować trendy i wzorce prowadzące do optymalnych kombinacji parametrów.

- Powtarzaj i udoskonalaj: w oparciu o swoje obserwacje i oceny, udoskonalaj ustawienia parametrów, dokonując w razie potrzeby stopniowych korekt, mając na celu osiągnięcie najlepszej kombinacji parametrów dla konkretnych wymagań dotyczących jakości i wydajności. Ponadto wymagane są ciągłe eksperymenty w celu oceny i udoskonalenia procesu, aż do osiągnięcia jakości, wydajności i precyzji cięcia wymaganej dla danego zastosowania.

- Weź pod uwagę ograniczenia bezpieczeństwa i maszyny: Podczas całego procesu testowania należy w ograniczonym stopniu uwzględnić bezpieczeństwo i upewnić się, że wycinarka laserowa poradzi sobie z wybranymi parametrami bez powodowania szkód dla sprzętu lub personelu.

- Skorzystaj z porad i zasobów ekspertów: Jeśli napotkasz wyzwanie lub masz konkretne pytania, nie wahaj się zwrócić o poradę do doświadczonego operatora lasera, inżyniera lub eksperta w dziedzinie technologii cięcia laserowego. Ponadto zaleca się zapoznawanie się z forami internetowymi, społecznościami i zasobami poświęconymi cięciu laserowemu, które często dostarczają cennych spostrzeżeń i rozwiązań typowych problemów.

- Walidacja i produkcja: Po określeniu optymalnych parametrów cięcia laserowego należy je zweryfikować, wykonując dodatkowe cięcia testowe, aby zapewnić spójność i niezawodność. Następnie zastosuj zoptymalizowane parametry w swoim procesie produkcyjnym oraz regularnie monitoruj i utrzymuj maszyna tnąca laserem aby utrzymać wydajność.

Znalezienie optymalnych parametrów cięcia laserowego to skrupulatny i wielokrotny proces, który wymaga cierpliwości i dbałości o szczegóły. Wykonując poniższe kroki i przeprowadzając dokładne eksperymenty, możesz określić najlepsze parametry, aby uzyskać precyzyjne, wydajne i wysokiej jakości cięcia laserowe dla konkretnych materiałów i zastosowań.

Podsumować

Podsumowując, opanowanie parametrów cięcia laserowego pozwala uzyskać precyzyjne cięcia o wysokiej jakości. Zazwyczaj wymagane są eksperymenty i testy, aby dostosować te parametry do konkretnych materiałów i zastosowań. Dostosowując parametry cięcia laserowego należy zawsze kierować się zaleceniami i wytycznymi producenta, aby zapewnić sobie bezpieczeństwo i optymalne rezultaty. Specjalizacja w cięciu laserowym wymaga doświadczenia, więc jeśli jesteś nowy w tym procesie, nie wahaj się zapytać naszego zespołu ekspertów. Zespół ekspertów AccTek Laser zaleci odpowiednie ustawienia parametrów w oparciu o Twoje wymagania. Oczywiście zapewniamy również bezpłatną usługę sprawdzającą, jeśli jej potrzebujesz, możesz to zrobić Skontaktuj się z nami kiedykolwiek.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe