Podstawy cięcia laserowego

Zasada działania

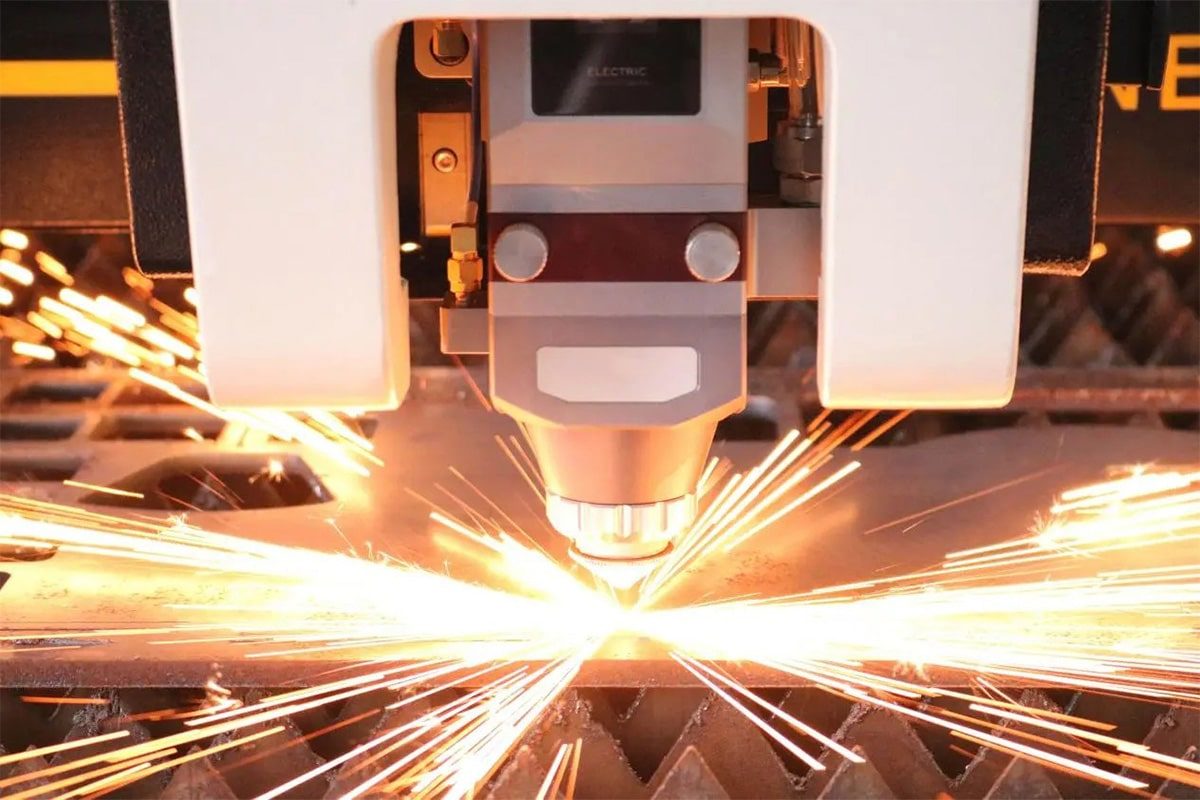

Cięcie laserowe to bezkontaktowy, oparty na cieple proces produkcyjny, który wykorzystuje skupioną wiązkę lasera do topienia, spalania lub odparowywania materiału, co skutkuje precyzyjnymi cięciami o wysokiej precyzji. Podstawowa zasada działania obejmuje następujące kroki:

- Generowanie lasera: Przecinarka laserowa wykorzystuje źródło laserowe do generowania wiązki laserowej o wysokiej intensywności. Wiązka jest generowana przez stymulację ośrodka laserowego (np. gazu, materiału stałego) do emisji światła.

- Skupianie wiązki: Wygenerowana wiązka laserowa jest kierowana przez szereg luster lub włókien optycznych i skupiana na małym punkcie na powierzchni materiału za pomocą soczewki. Soczewka skupiająca koncentruje energię lasera w bardzo wąskim punkcie o dużej gęstości.

- Interakcja materiału: Kiedy skupiona wiązka lasera uderza w materiał, szybko podgrzewa obszar, powodując jego stopienie, spalenie lub odparowanie. To lokalne ogrzewanie umożliwia laserowi cięcie materiału z minimalnym wpływem na otaczający obszar.

- Usuwanie materiału: Gazy wspomagające pod wysokim ciśnieniem (takie jak tlen, azot lub powietrze) są zazwyczaj używane do zdmuchiwania stopionego materiału, oczyszczania ścieżki cięcia i zwiększania prędkości cięcia. Rodzaj użytego gazu wspomagającego może również wpływać na jakość cięcia.

- Sterowanie ruchem: Głowica laserowa jest prowadzona wzdłuż żądanej ścieżki cięcia przez sterowany komputerowo system ruchu, który precyzyjnie podąża za zaprogramowanym projektem, gwarantując dokładność i powtarzalność.

Różne rodzaje maszyn do cięcia laserowego

Maszyny do cięcia laserem światłowodowym

Generatory laserów światłowodowych to generatory laserowe w stanie stałym, które wytwarzają wiązkę laserową poprzez proces zwany „wzmocnieniem światłowodowym”. Światło jest generowane w aktywnym włóknie optycznym domieszkowanym pierwiastkami ziem rzadkich, a następnie kierowane i skupiane na powierzchni cięcia. Lasery światłowodowe są znane ze swojej wydajności i skuteczności w cięciu metali.

- Zalety: Generatory laserów światłowodowych są niezwykle wydajne w przetwarzaniu energii elektrycznej na energię lasera, co skutkuje niższym zużyciem energii i większą prędkością cięcia, zwłaszcza w przypadku cienkich i odblaskowych materiałów, takich jak stal nierdzewna, aluminium i mosiądz.

- Wady: Chociaż lasery światłowodowe doskonale nadają się do cięcia metali, są mniej skuteczne w przypadku materiałów niemetalowych, co ogranicza ich wszechstronność w porównaniu z laserami CO2.

Maszyny do cięcia laserem CO2

Lasery CO2 są jedną z najpowszechniej stosowanych technologii cięcia laserowego. Produkują wiązkę laserową poprzez wzbudzenie mieszanki gazów (głównie dwutlenku węgla) wyładowaniem elektrycznym. Lasery CO2 są szczególnie dobrze przystosowane do cięcia materiałów niemetalicznych i niektórych metali.

- Zalety: Lasery CO2 są niezwykle wydajne w cięciu materiałów organicznych, takich jak drewno, akryl, skóra i plastik. Zapewniają również gładkie, czyste cięcia przy minimalnych wymaganiach dotyczących obróbki końcowej.

- Wady: Lasery CO2 są ogólnie mniej wydajne przy cięciu metali niż lasery światłowodowe i wymagają dłuższego chłodzenia, co przekłada się na większe zużycie energii.

Typowe zastosowania cięcia laserowego

Cięcie laserowe jest stosowane w wielu gałęziach przemysłu ze względu na precyzję, szybkość i wszechstronność. Oto kilka typowych zastosowań:

- Obróbka metali: Cięcie laserowe jest szeroko stosowane w przemyśle obróbki metali do cięcia różnych metali, w tym stali, aluminium, mosiądzu i miedzi. Często jest używane do produkcji części do samochodów, lotnictwa i maszyn przemysłowych.

- Elektronika: W przemyśle elektronicznym cięcie laserowe jest używane do precyzyjnego cięcia płytek drukowanych, mikroukładów i innych części. Cięcie tych części wymaga wysokiej precyzji i surowych wymagań dotyczących odkształceń termicznych.

- Oznakowanie i reklama: Lasery CO2 są często używane do cięcia i grawerowania akryli, tworzyw sztucznych i innych materiałów do oznakowań, ekspozycji i zastosowań dekoracyjnych.

- Urządzenia medyczne: Cięcie laserowe jest stosowane w medycynie do produkcji precyzyjnych części, takich jak stenty, instrumenty chirurgiczne i implanty. Części te wymagają wysokiej precyzji i czystych krawędzi.

- Tekstylia i moda: Przemysł tekstylny wykorzystuje lasery do cięcia tkanin i skóry. Pozwala to na szybkie i dokładne wycinanie skomplikowanych wzorów i motywów.

- Biżuteria: W przemyśle jubilerskim stosuje się cięcie laserowe do cięcia i grawerowania metali szlachetnych i kamieni szlachetnych, co pozwala na tworzenie skomplikowanych i delikatnych wzorów.

- Lotnictwo i kosmonautyka: W sektorze lotniczo-kosmicznym cięcie laserowe jest wykorzystywane do produkcji lekkich, wysoce wytrzymałych elementów z zaawansowanych materiałów, co zapewnia precyzję i integralność strukturalną.

Komponenty poboru mocy maszyn do cięcia laserowego

generator laserowy

Generator laserowy lub źródło laserowe jest sercem każdej maszyny do cięcia laserowego. Wytwarza wiązkę laserową używaną do cięcia materiału. Pobór mocy generatora laserowego zależy od rodzaju lasera (CO2, włókno), mocy wyjściowej lasera i wydajności systemu.

- Generatory laserowe CO2: Są one generalnie mniej wydajne niż lasery światłowodowe, zazwyczaj około 10-20%. Na przykład laser CO2 o mocy wyjściowej 200 W może zużywać około 1-2 kW energii elektrycznej. Nieefektywność wynika z rozładowania wymaganego do wzbudzenia mieszanki gazowej CO2, a także energii traconej podczas generowania ciepła.

- Generatory laserów światłowodowych: Generatory laserów światłowodowych są bardziej wydajne, przetwarzając do 25-30% energii elektrycznej na światło laserowe. Oznacza to, że generator laserów światłowodowych o mocy wyjściowej 4 kW może zużywać tylko około 13,5-16 kW energii elektrycznej. Ta wyższa wydajność oznacza niższe zużycie energii przy takiej samej wydajności cięcia, dzięki czemu generatory laserów światłowodowych są bardziej energooszczędne i opłacalne.

Systemy chłodzenia

Chłodzenie powietrzem

Chłodzenie wodne

System sterowania ruchem

Silnik

Prowadzić

Kontroler

System sterowania

Sztuka i rzeźba

Funkcjonalność związana z bezpieczeństwem

Sterowanie CNC

Interfejs użytkownika i oprogramowanie

Systemy pomocnicze

System zasilania powietrzem

Układ wydechowy i filtracji

Czynniki wpływające na zużycie energii

Moc lasera (waty)

Moc lasera, mierzona w watach (W), jest jednym z najważniejszych czynników wpływających na zużycie energii. Moc lasera określa intensywność energii wiązki, która bezpośrednio wpływa na zdolność maszyny do cięcia różnych materiałów.

- Większa moc: Maszyny o większej mocy mogą ciąć grubsze, twardsze materiały szybciej. Jednak zużywają też więcej prądu. Na przykład generator laserowy o mocy 6 kW zużywa znacznie więcej energii niż generator laserowy o mocy 3 kW, zwłaszcza gdy pracuje z pełną mocą.

- Dopasowanie mocy do zastosowania: Moc lasera musi być dopasowana do konkretnego zastosowania cięcia. Używanie lasera o dużej mocy do cięcia cienkich materiałów może skutkować niepotrzebnym zużyciem energii i może również wpływać na dokładność cięcia.

- Zmienne ustawienia mocy: Niektóre maszyny umożliwiają zmienne ustawienia mocy, umożliwiając operatorom dostosowanie mocy w zależności od materiału i wymagań cięcia. Ta elastyczność pomaga zmniejszyć zużycie energii, gdy nie są potrzebne lasery o pełnej mocy.

Rodzaj i grubość materiału

- Typ materiału: Różne materiały pochłaniają i reagują na energię lasera w różny sposób. Metale takie jak stal, aluminium i miedź wymagają większej mocy do cięcia niż niemetale, takie jak akryl, drewno lub plastik. W szczególności metale odblaskowe mogą stanowić wyzwanie i często wymagają wyższych poziomów mocy lub specjalistycznych typów laserów (takich jak lasery światłowodowe), aby skutecznie ciąć.

- Grubość materiału: Grubsze materiały wymagają więcej energii do cięcia, ponieważ laser musi wnikać głębiej w materiał. Na przykład cięcie stali nierdzewnej o grubości 20 mm będzie wymagało więcej mocy i czasu niż cięcie blachy o grubości 5 mm. Grubsze materiały mogą również wymagać wolniejszych prędkości cięcia, co dodatkowo zwiększa zużycie energii.

- Jakość materiału: Jakość materiału, taka jak jego czystość i wykończenie powierzchni, może również wpływać na wydajność lasera. Materiały zawierające zanieczyszczenia lub o chropowatej powierzchni mogą wymagać większej mocy, aby uzyskać czyste cięcie.

Szybkość i precyzja cięcia

Prędkość i precyzja cięcia są ściśle powiązane z poborem energii, ponieważ mają wpływ na czas trwania i intensywność działania lasera.

- Prędkość cięcia: Większe prędkości cięcia zazwyczaj wymagają wyższych poziomów mocy, aby utrzymać gęstość energii wymaganą do efektywnego cięcia. Jednak praca przy bardzo dużych prędkościach powoduje zwiększone zużycie energii. Z drugiej strony, niższe prędkości mogą zmniejszyć zużycie energii, ale mogą wymagać dłuższej pracy lasera, równoważąc ogólne koszty energii.

- Wymagania dotyczące precyzji: Cięcie o wysokiej precyzji wymaga zazwyczaj wolniejszych prędkości cięcia, aby uzyskać szczegółowe i dokładne wyniki. Ta wolniejsza praca wydłuża czas aktywności generatora laserowego, co skutkuje większym zużyciem energii. W zastosowaniach, w których precyzja ma kluczowe znaczenie, takich jak produkcja urządzeń medycznych lub złożona obróbka metali, zużycie energii może być wyższe ze względu na potrzebę precyzyjnej kontroli i stabilnej pracy.

- Optymalizacja: Zrównoważenie prędkości cięcia i precyzji jest kluczem do optymalizacji zużycia energii. Zaawansowane systemy sterowania mogą pomóc, dynamicznie dostosowując ustawienia prędkości i mocy w oparciu o konkretne zadanie cięcia.

Wspomaganie zużycia gazu

Zastosowanie gazu wspomagającego, takiego jak tlen, azot lub powietrze, odgrywa kluczową rolę w procesie cięcia laserowego, wpływając zarówno na jakość cięcia, jak i całkowite zużycie energii.

- Typ gazu: Wybór gazu wspomagającego wpływa na moc potrzebną do cięcia. Na przykład tlen może zwiększyć prędkość cięcia stali, promując reakcję egzotermiczną, co może zmniejszyć wymaganą moc lasera. Może to jednak również prowadzić do zwiększonego zużycia energii w systemie zasilania gazem. Azot, stosowany do cięcia stali nierdzewnej i aluminium, zapobiega utlenianiu, ale wymaga większej mocy lasera, aby osiągnąć tę samą prędkość cięcia.

- Ciśnienie gazu: Ciśnienie zasilania gazem wpływa również na zużycie energii. Wyższe ciśnienie gazu może poprawić jakość i szybkość cięcia, ale zwiększa energię wymaganą przez system zasilania gazem, co zwiększa całkowite zużycie energii.

- Optymalizacja zużycia gazu: Efektywne zarządzanie przepływem gazu i ciśnieniem może pomóc zminimalizować zużycie energii. Zautomatyzowane systemy, które dostosowują zużycie gazu na podstawie parametrów cięcia, mogą oszczędzać energię.

Cykl pracy i warunki pracy

Cykl pracy i warunki pracy maszyny do cięcia laserowego mają znaczący wpływ na zużycie energii. Cykl pracy odnosi się do procentu czasu, w którym maszyna pracuje z pełną mocą w danym okresie.

- High-Duty Cycle: Maszyny o wysokich cyklach pracy zużywają więcej energii ze względu na długie okresy intensywnej pracy. Jest to powszechne w środowiskach przemysłowych, ponieważ maszyny do cięcia laserowego muszą pracować nieprzerwanie, aby sprostać potrzebom produkcyjnym. Zapewnienie, że maszyna jest dobrze konserwowana i działa wydajnie, może pomóc w zarządzaniu zużyciem energii w takich sytuacjach.

- Przerywane użytkowanie: Maszyny, których użytkowanie jest przerywane, mogą mieć niższe ogólne zużycie energii, ale koszt energii na jednostkę wyjściową może być wyższy, a wydajność może być zmniejszona ze względu na częste uruchamianie i wyłączanie.

- Warunki środowiskowe: Środowisko pracy, w tym temperatura, wilgotność i wentylacja, mogą mieć wpływ na zużycie energii przez maszynę. Na przykład w gorącym środowisku układ chłodzenia musi pracować ciężej i zużywać więcej energii. Zakurzone lub słabo wentylowane środowiska mogą również prowadzić do częstszej konserwacji i czyszczenia, co pośrednio wpływa na zużycie energii.

- Konserwacja: Regularna konserwacja urządzenia do cięcia laserowego (w tym generatora laserowego, układu chłodzenia i optyki) zapewnia optymalną wydajność pracy urządzenia i ogranicza zbędne zużycie energii.

Środki oszczędzania energii dla maszyn do cięcia laserowego

Regularna konserwacja i kalibracja

Regularna konserwacja i kalibracja mogą zapewnić, że Twoja maszyna do cięcia laserowego będzie działać z maksymalną wydajnością. Z czasem zużycie może spowodować, że komponenty staną się mniej wydajne, co może prowadzić do zwiększonego zużycia energii.

- Konserwacja: Rutynowa konserwacja obejmuje sprawdzanie i wymianę zużytych części, takich jak lustra, soczewki i silniki, które mogą z czasem ulec degradacji. Upewnienie się, że te elementy są czyste i w dobrym stanie, pomaga utrzymać wydajność maszyny i zmniejsza niepotrzebne zużycie energii.

- Kalibracja: Regularna kalibracja zapewnia, że laser jest dokładnie wyrównany, a system sterowania ruchem działa precyzyjnie. Niewłaściwie wyrównany laser lub źle skalibrowany system może skutkować nieefektywnym cięciem, wymagającym większej mocy i czasu, aby osiągnąć pożądane rezultaty.

Zaawansowane technologie chłodzenia

Systemy chłodzenia mogą utrzymać optymalną temperaturę roboczą maszyny do cięcia laserowego, ale mogą być również znaczącym źródłem zużycia energii. Wdrożenie zaawansowanych technologii chłodzenia może zmniejszyć to zapotrzebowanie na energię.

- Chłodzenie wodne za pomocą chłodziarek: Maszyny do cięcia laserowego dużej mocy często wymagają systemu chłodzenia wodnego, który wykorzystuje chłodziarkę do utrzymywania niskiej temperatury. Nowoczesne chłodziarki są projektowane z myślą o efektywności energetycznej, wykorzystując zaawansowane cykle chłodnicze i sprężarki o zmiennej prędkości, aby zminimalizować zużycie energii.

- Chłodzenie powietrzem laserów o niskiej mocy: W przypadku maszyn do cięcia laserowego o niskiej mocy chłodzenie powietrzem może być energooszczędną alternatywą. Systemy te wykorzystują powietrze otoczenia do chłodzenia generatora laserowego, eliminując potrzebę stosowania energochłonnych systemów chłodzenia wodnego. Zapewnienie, że system chłodzenia powietrzem jest dobrze wentylowany i wolny od przeszkód, może dodatkowo zwiększyć jego wydajność.

- Hybrydowe systemy chłodzenia: Niektóre zaawansowane maszyny do cięcia laserowego wykorzystują hybrydowe systemy chłodzenia, które łączą chłodzenie powietrzem i wodą. Systemy te dynamicznie dostosowują metodę chłodzenia w oparciu o moc wyjściową generatora laserowego i warunki pracy, optymalizując zużycie energii.

Oprogramowanie do zarządzania energią

- Monitorowanie w czasie rzeczywistym: Systemy zarządzania energią śledzą zużycie energii przez różne komponenty, takie jak generator laserowy, układ chłodzenia i układ sterowania ruchem. Dane w czasie rzeczywistym umożliwiają operatorom identyfikację nieefektywności i dostosowanie ustawień w celu zminimalizowania zużycia energii.

- Automatyczna kontrola: Zaawansowane oprogramowanie do zarządzania energią może automatycznie dostosowywać ustawienia maszyny na podstawie wymagań dotyczących cięcia i warunków pracy. Na przykład może zmniejszyć moc lasera w czasie bezczynności lub zoptymalizować cykl pracy, aby zrównoważyć prędkość cięcia i zużycie energii.

- Raportowanie i analiza: Szczegółowe raportowanie i analiza pomagają firmom zrozumieć wzorce zużycia energii i identyfikować możliwości poprawy. Analizując trendy i dane dotyczące wydajności, firmy mogą wdrażać ukierunkowane środki oszczędzania energii.

Inwestuj w energooszczędny sprzęt

Wybór energooszczędnego sprzętu może znacznie zmniejszyć zużycie energii przez Twoją maszynę do cięcia laserowego. Inwestowanie w nowoczesną energooszczędną technologię może przynieść długoterminowe oszczędności kosztów i zmniejszyć Twój ślad środowiskowy.

- Wysokowydajne generatory laserowe: Nowoczesne generatory laserowe światłowodowe są bardziej energooszczędne niż tradycyjne generatory laserowe CO2, przetwarzając większy procent energii elektrycznej na światło laserowe. Modernizacja do wysokowydajnych generatorów laserowych może znacznie zmniejszyć zużycie energii, szczególnie w przypadku operacji cięcia wielkoseryjnego.

- Silniki i napędy o wysokiej sprawności: Wybór energooszczędnych silników i napędów do systemów sterowania ruchem może również zmniejszyć zużycie energii. Serwosilniki z zaawansowaną technologią napędową zapewniają precyzyjną kontrolę przy jednoczesnym minimalizowaniu strat energii, podczas gdy nowsze systemy napędowe mogą optymalizować transmisję mocy w celu zmniejszenia zużycia.

- Energooszczędne systemy pomocnicze: Systemy pomocnicze, takie jak systemy dopływu powietrza i wydechu, można również zoptymalizować pod kątem efektywności energetycznej. Inwestowanie w niskonapięciowe, wysokowydajne sprężarki powietrza i zaawansowane systemy filtracji może zmniejszyć zapotrzebowanie na energię tych systemów pomocniczych.

Optymalizacja procesu

Optymalizacja samego procesu cięcia laserowego jest kluczową strategią redukcji zużycia energii. Optymalizacja procesu obejmuje dostosowanie parametrów cięcia, poprawę obsługi materiałów i usprawnienie przepływów pracy w celu zminimalizowania zużycia energii.

- Parametry cięcia: Dostosowanie prędkości cięcia, mocy lasera i przepływu gazu wspomagającego może zoptymalizować zużycie energii. Na przykład zmniejszenie mocy lasera w przypadku cieńszych materiałów lub dostosowanie prędkości cięcia do grubości materiału może zmniejszyć ogólne zużycie energii bez utraty jakości cięcia.

- Obsługa materiałów: Efektywne przetwarzanie materiałów redukuje czas przestoju i zwiększa ogólną przepustowość procesu cięcia laserowego. Zautomatyzowane systemy załadunku i rozładunku mogą zminimalizować przestoje i zapewnić, że maszyna do cięcia laserowego działa z maksymalną wydajnością.

- Uproszczenie przepływu pracy: Usprawnienie przepływów pracy w celu zmniejszenia wąskich gardeł i zoptymalizowania wykorzystania maszyn może również oszczędzać energię. Efektywne planowanie i sekwencjonowanie zadań może zminimalizować czas przestoju maszyn i zapewnić efektywne wykorzystanie energii.

Streszczenie

Uzyskaj rozwiązania w zakresie cięcia laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.