Ta strona korzysta z ciasteczek, aby zapewnić Ci najlepszą możliwą obsługę. Informacje o ciasteczkach są przechowywane w przeglądarce i wykonują funkcje takie jak rozpoznawanie Cię po powrocie na naszą stronę internetową i pomaganie naszemu zespołowi w zrozumieniu, które sekcje witryny są dla Ciebie najbardziej interesujące i przydatne.

Przegląd prywatności

Ściśle niezbędne ciasteczka

Niezbędne ciasteczka powinny być zawsze włączone, abyśmy mogli zapisać twoje preferencje dotyczące ustawień ciasteczek.

Jeśli wyłączysz to ciasteczko, nie będziemy mogli zapisać twoich preferencji. Oznacza to, że za każdym razem, gdy odwiedzasz tę stronę, musisz ponownie włączyć lub wyłączyć ciasteczka.

Ciasteczka stron trzecich

Ta strona korzysta z Google Analytics do gromadzenia anonimowych informacji, takich jak liczba odwiedzających i najpopularniejsze podstrony witryny.

Włączenie tego ciasteczka pomaga nam ulepszyć naszą stronę internetową.

Najpierw włącz ściśle niezbędne ciasteczka, abyśmy mogli zapisać twoje preferencje!

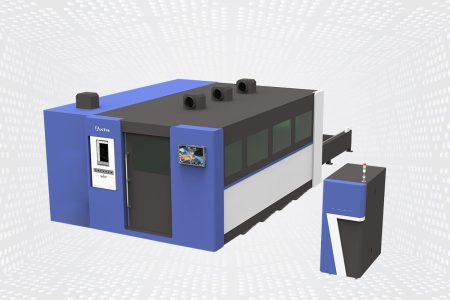

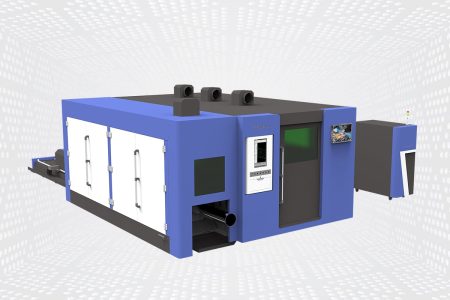

4 opinie dla Stainless Steel Laser Cutting Machine

Marko –

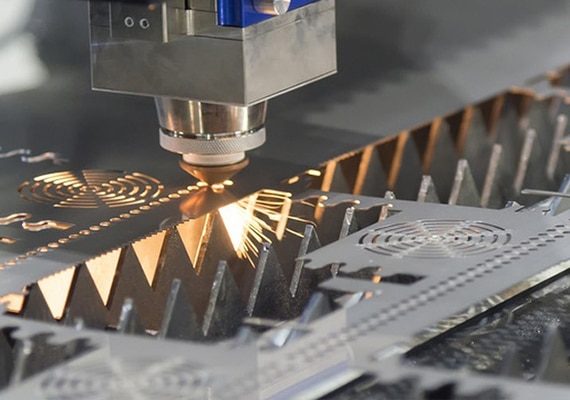

Wydajność wycinarki laserowej pozwala zaoszczędzić czas i koszty materiałów, zwiększając rentowność naszego warsztatu.

Youssef –

Imponująca wydajność na stali nierdzewnej, prędkość i dokładność wycinarki laserowej przekraczają oczekiwania.

Thiri –

Wydajna i niezawodna maszyna do cięcia laserowego zwiększa produktywność dzięki dużej prędkości.

Ahmeda –

Wytrzymałość wycinarki laserowej wytrzymuje intensywne użytkowanie, zapewniając długoterminową niezawodność.