$13,300.00 – $168,000.00

Wysokiej jakości głowica tnąca laserowa zapewnia precyzję i wydajność, wyposażona w zaawansowaną optykę zapewniającą doskonałe skupienie wiązki i dokładność. Zaprojektowana z myślą o trwałości i wszechstronności, zapewnia czyste cięcia różnych materiałów, minimalizując odpady. Dzięki przyjaznym dla użytkownika regulacjom i dużej prędkości działania jest idealnym komponentem do profesjonalnych zastosowań cięcia laserowego.

Ultrastabilny generator laserowy jest sercem najnowocześniejszej wydajności, zapewniając stałą moc wyjściową dla bezbłędnego cięcia i grawerowania. Zaprojektowany z myślą o niezawodności, zapewnia precyzję nawet podczas dłuższych operacji. Jego zaawansowana konstrukcja minimalizuje wahania, zwiększa wydajność i maksymalizuje kompatybilność materiałów, co czyni go niezbędnym do profesjonalnych zastosowań w cięciu laserowym.

Belka aluminiowa lotnicza łączy lekką konstrukcję z wyjątkową wytrzymałością, zapewniając stabilność i precyzję podczas szybkich operacji. Wykonana z aluminium klasy lotniczej, zwiększa dokładność cięcia, jednocześnie zapobiegając odkształceniom. Jej odporna na korozję i trwała struktura redukuje wibracje, umożliwiając płynną, wydajną pracę, co czyni ją kamieniem węgielnym zaawansowanej technologii cięcia laserowego.

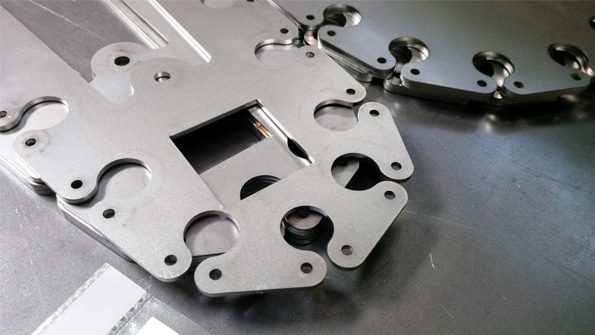

Sturdy Cutting Bed jest zbudowany z myślą o trwałości i precyzji, zapewniając stabilną platformę do bezbłędnego cięcia laserowego. Jego solidna konstrukcja jest odporna na zużycie i odkształcenia, zapewniając długoterminową niezawodność. Zaprojektowany do obsługi dużych obciążeń roboczych i różnych materiałów, zwiększa dokładność i wydajność cięcia, co czyni go niezbędnym do wydajności klasy przemysłowej.

Przyjazny system sterowania CNC oferuje intuicyjną obsługę z interfejsem zorientowanym na użytkownika, upraszczając procesy cięcia laserowego. Wyposażony w zaawansowane możliwości programowania, zapewnia precyzyjną kontrolę i bezproblemową realizację złożonych projektów. Zgodny z różnymi formatami plików, zwiększa produktywność, zapewniając jednocześnie bezproblemowe doświadczenie zarówno profesjonalistom, jak i początkującym.

Wysokoprecyzyjny serwomotor zapewnia niezrównaną dokładność i płynną kontrolę ruchu podczas operacji cięcia laserowego. Jego zaawansowana konstrukcja zapewnia szybką reakcję i stabilną wydajność, umożliwiając skomplikowane cięcia z wyjątkowymi szczegółami. Zbudowany z myślą o trwałości i wydajności, minimalizuje błędy i zwiększa prędkość, co czyni go niezbędnym do profesjonalnej precyzji cięcia.

Wysokowydajny reduktor optymalizuje transmisję momentu obrotowego, zapewniając płynne i wydajne operacje cięcia laserowego. Zaprojektowany z myślą o trwałości, minimalizuje wibracje i zapewnia stabilną pracę przy dużych obciążeniach roboczych. Jego precyzyjna konstrukcja zwiększa dokładność cięcia i wydłuża żywotność maszyny, co czyni go niezbędnym elementem do uzyskiwania spójnych, wysokiej jakości rezultatów.

Wysokowydajne chłodziarki wodne zapewniają niezawodne chłodzenie, aby utrzymać optymalną wydajność lasera podczas intensywnych operacji. Zaprojektowane z myślą o energooszczędności, precyzyjnie regulują temperaturę, zapobiegając przegrzaniu i zapewniając stałą wydajność. Dzięki trwałej konstrukcji i przyjaznym dla użytkownika elementom sterującym, chłodziarki te zwiększają żywotność i wydajność systemu, co czyni je niezbędnymi do osiągnięcia maksymalnej wydajności cięcia laserowego.

| Model | AKJ-1325F | AKJ-1530F | AKJ-1545F | AKJ-2040F | AKJ-2560F |

| Zakres cięcia | 1300*2500mm | 1500*3000mm | 1500*4500mm | 2000*4000mm | 2500*6000mm |

| Typ lasera | Laser światłowodowy | ||||

| Moc lasera | 1-30KW | ||||

| generator laserowy | Raycus, Max, BWT, JPT, IPG | ||||

| Oprogramowanie sterujące | Cycut, Au3tech | ||||

| Głowica laserowa | Raytools, Au3tech, Boci | ||||

| Siłownik | Yaskawa w Delcie | ||||

| Szyna prowadząca | HIWIN | ||||

| Maksymalna prędkość ruchu | 100m/min | ||||

| Maksymalne przyspieszenie | 1,0G | ||||

| Dokładność pozycjonowania | ±0,01 mm | ||||

| Powtarzaj dokładność pozycjonowania | ±0,02 mm | ||||

Osiąga wyjątkową precyzję dzięki zaawansowanej technologii laserowej, umożliwiając czyste, precyzyjne cięcia w różnych materiałach.

Łączy wydajne generatory laserowe i zoptymalizowane komponenty, aby zagwarantować szybką i niezawodną wydajność w przypadku operacji na dużą skalę.

Posiada solidną platformę tnącą, belkę z lotniczego aluminium i solidne komponenty zaprojektowane do długotrwałego użytkowania w warunkach przemysłowych.

Wyposażony w przyjazny system sterowania CNC, upraszczający skomplikowane procesy dzięki intuicyjnemu sterowaniu i bezproblemowej integracji.

Możliwość cięcia szerokiej gamy materiałów, w tym metali, tworzyw sztucznych i materiałów kompozytowych, do różnych zastosowań.

Wysokowydajne chłodziarki wody utrzymują optymalną wydajność systemu, minimalizując jednocześnie zużycie energii.

Silniki serwo o wysokiej precyzji i wydajne przekładnie zapewniają płynny i stabilny ruch, dając w efekcie nieskazitelne rezultaty.

Maksymalizacja wydajności przy minimalnej ilości odpadów materiałowych i kosztów konserwacji, zapewniając doskonałą wartość firmom każdej wielkości.

| Moc (W) | Grubość cięcia (mm) | Prędkość skrawania (mm/s) | Typ gazu | Ciśnienie gazu (bary) | Pozycja ostrości (mm) |

| 1000W | 0.5-3 | 4-6 | N2 / O2 | 10-12 | 5-7 |

| 1500W | 0.5-4 | 3-5 | N2 / O2 | 10-12 | 6-8 |

| 2000W | 0.5-5 | 2.5-4 | N2 / O2 | 12-14 | 7-9 |

| 3000W | 0.5-6 | 2-3.5 | N2 / O2 | 12-14 | 8-10 |

| 4000W | 0.5-8 | 1.5-3 | N2 / O2 | 12-14 | 9-11 |

| 6000W | 0.5-10 | 1.2-2.5 | N2 / O2 | 14-16 | 10-12 |

| 8000 W | 0.5-12 | 1-2 | N2 / O2 | 14-16 | 11-13 |

| 10000 W | 0.5-15 | 0.8-1.5 | N2 / O2 | 15-17 | 12-14 |

| 12000W | 0.5-18 | 0.6-1.2 | N2 / O2 | 15-17 | 13-15 |

| 15000 W | 0.5-20 | 0.5-1 | N2 / O2 | 16-18 | 14-16 |

| 20000W | 0.5-22 | 0.4-0.8 | N2 / O2 | 16-18 | 15-17 |

| 30000W | 0.5-25 | 0.3-0.6 | N2 / O2 | 18-20 | 16-18 |

| 40000W | 0.5-30 | 0.2-0.4 | N2 / O2 | 18-20 | 17-19 |

Początkowy koszt maszyn do cięcia laserowego stali ocynkowanej może wynosić od $13,300 do $168,000 w zależności od kilku czynników, takich jak moc maszyny, funkcje i marka. Poniżej znajduje się bardziej szczegółowe zestawienie przedziału cenowego:

Ważne jest, aby zrównoważyć możliwości maszyny z potrzebami i budżetem firmy, ponieważ droższa maszyna może zapewnić lepszą wydajność długoterminową i oszczędności operacyjne.

Maszyny do cięcia laserowego stali ocynkowanej występują w różnych poziomach mocy, aby sprostać różnym potrzebom cięcia, od opcji o niższej mocy do cieńszych materiałów po modele o dużej mocy do cięcia grubszych arkuszy stali. Oto zestawienie dostępnych poziomów mocy:

Wybór odpowiedniej mocy zależy od potrzeb w zakresie grubości cięcia, wielkości produkcji i budżetu.

Wybór odpowiedniej mocy do cięcia stali ocynkowanej zależy przede wszystkim od grubości materiału, wymagań dotyczących prędkości cięcia, potrzeb w zakresie precyzji i konkretnego zastosowania projektu. Oto szczegółowy przewodnik, który pomoże Ci wybrać optymalną moc do Twoich potrzeb:

Grubość ocynkowanej stali, którą musisz przeciąć, jest najważniejszym czynnikiem przy określaniu odpowiedniej mocy. Grubsze materiały wymagają większej mocy, aby uzyskać czyste, precyzyjne cięcia. Oto ogólne zestawienie:

Większej mocy lasery tnące nie tylko radzą sobie z grubszymi materiałami, ale także zapewniają szybsze prędkości cięcia. Jeśli Twoja działalność wymaga produkcji wielkoseryjnej lub szybkich czasów realizacji, mocniejsza maszyna do cięcia laserowego pomoże zoptymalizować wydajność. Jeśli jednak skupiasz się na precyzyjnym cięciu cieńszych materiałów, maszyna o średniej mocy może zapewnić lepszą dokładność i efektywność kosztową.

W przypadku projektów wymagających wysokiej precyzji, takich jak prototypy lub szczegółowe projekty, moc niższego lub średniego zakresu (około 3000 W do 6000 W) jest często wystarczająca. Te maszyny umożliwiają dokładniejsze, bardziej szczegółowe cięcia. Lasery o większej mocy zwykle koncentrują się bardziej na szybkości cięcia i mogą nie oferować takiego samego poziomu szczegółowości w przypadku cieńszych materiałów.

Wybór gazu (tlenu, azotu lub sprężonego powietrza) i ciśnienia gazu również wpływa na potrzebną moc. Wyższe ciśnienie może poprawić prędkość cięcia i jakość, szczególnie w przypadku grubszych materiałów. Jeśli tniesz grubą ocynkowaną stal, będziesz potrzebować gazu o wyższym ciśnieniu (często tlenu lub azotu), aby zapewnić gładkie cięcia. Upewnij się, że maszyna jest zgodna z rodzajem gazu, którego zamierzasz użyć, ponieważ wpłynie to na wydajność cięcia i wymaganą moc lasera.

Maszyny o większej mocy są droższe na początku i generalnie generują wyższe koszty operacyjne (takie jak zużycie energii, konserwacja i materiały eksploatacyjne, takie jak głowice laserowe). Jeśli Twoja firma nie ma regularnie do czynienia z grubymi materiałami, laser tnący o mniejszej mocy może być bardziej opłacalny. Dla firm, które planują zwiększyć skalę działalności lub obsługiwać różne grubości materiałów, inwestycja w maszynę o większej mocy może okazać się korzystna w dłuższej perspektywie.

Zastanów się, czy Twoja firma będzie musiała ciąć grubsze materiały lub obsługiwać większe wolumeny w przyszłości. Wybór mocniejszej maszyny do cięcia laserowego (np. 12 000 W lub 20 000 W) może zapewnić elastyczność, jeśli Twoje potrzeby się zmienią. Nawet jeśli obecnie masz do czynienia z cieńszymi materiałami, wybór maszyny o większej mocy może pomóc w dostosowaniu się do przyszłego wzrostu bez konieczności nowego zakupu.

Podsumowując, wybór odpowiedniej mocy do cięcia stali ocynkowanej zależy w dużej mierze od grubości materiału, potrzeb w zakresie prędkości cięcia i konkretnego zastosowania. Mniejsze firmy lub te, które pracują z cieńszymi arkuszami, skorzystają na maszynach o mniejszej mocy, podczas gdy większe gałęzie przemysłu zajmujące się grubą stalą lub cięciem dużych ilości będą wymagać laserów o większej mocy. Starannie rozważając swoje potrzeby w zakresie cięcia, wymagania dotyczące precyzji i budżet, możesz wybrać odpowiednią moc do swoich operacji.

Podczas cięcia stali ocynkowanej laserami, rodzaj używanego gazu odgrywa kluczową rolę w procesie cięcia, wpływając na prędkość cięcia, jakość krawędzi i ogólne właściwości materiału. Najczęściej używanymi gazami do laserowego cięcia stali ocynkowanej są tlen, azot i sprężone powietrze. Każdy gaz ma różne zalety i nadaje się do różnych zastosowań w zależności od pożądanych rezultatów.

Wybór gazu do cięcia stali ocynkowanej zależy w dużej mierze od grubości materiału, pożądanej jakości krawędzi, prędkości cięcia i budżetu. Tlen jest preferowanym wyborem w przypadku grubszej stali i cięcia z dużą prędkością, ale może pozostawić utlenianie na krawędzi cięcia. Azot jest najlepszy do cięć beztlenowych i prac o wysokiej precyzji, ale wiąże się z wyższymi kosztami i wolniejszymi prędkościami. Sprężone powietrze jest ekonomiczną opcją w przypadku cięć o małej mocy, ale skutkuje gorszą jakością krawędzi i wolniejszymi prędkościami cięcia. Dlatego też Twoje konkretne wymagania dotyczące prędkości, grubości materiału i jakości krawędzi powinny być wyznacznikiem wyboru odpowiedniego gazu tnącego.

Optymalizacja zużycia gazu podczas cięcia stali ocynkowanej jest niezbędna do obniżenia kosztów operacyjnych, utrzymania jakości cięcia i poprawy wydajności. Zużycie gazu może znacząco wpłynąć na całkowity koszt operacji cięcia laserowego, więc dostrojenie różnych czynników, takich jak rodzaj gazu, ciśnienie, natężenie przepływu i parametry cięcia, może prowadzić do bardziej ekonomicznych i efektywnych procesów cięcia. Oto kilka strategii optymalizacji zużycia gazu:

Pierwszym krokiem w optymalizacji zużycia gazu jest wybór odpowiedniego gazu do konkretnego zadania cięcia. Jak wspomniano wcześniej, tlen, azot i sprężone powietrze są powszechnie używane do cięcia stali ocynkowanej i każdy z nich oferuje wyraźne zalety w zależności od grubości materiału i wymaganej jakości cięcia.

Ciśnienie gazu i natężenie przepływu mogą mieć duży wpływ na zużycie gazu. Ustawienie tych parametrów zbyt wysoko nie tylko spowoduje marnotrawstwo gazu, ale może również skutkować nieoptymalną jakością cięcia, podczas gdy ustawienie ich zbyt nisko może spowolnić proces cięcia i zwiększyć prawdopodobieństwo niekompletnych cięć.

Pozycja ogniska lasera jest kolejnym krytycznym czynnikiem wpływającym na jakość cięcia i zużycie gazu. Prawidłowa pozycja ogniska pomaga uzyskać precyzyjne i czyste cięcie, zmniejszając potrzebę nadmiernej ilości gazu do ukończenia procesu cięcia.

Chociaż szybsze cięcie zazwyczaj wiąże się z większym zużyciem gazu, kluczem do optymalizacji zużycia gazu jest osiągnięcie właściwej równowagi pomiędzy prędkością cięcia a natężeniem przepływu gazu.

Prawidłowa konserwacja maszyny do cięcia laserowego i systemu dostarczania gazu jest niezbędna do optymalizacji zużycia gazu. Z czasem elementy takie jak dysze, regulatory i węże mogą się zatkać lub zużyć, co prowadzi do nieefektywnego przepływu gazu. Regularne kontrole i konserwacja zapewnią, że system będzie działał z optymalną wydajnością.

Wiele nowoczesnych maszyn do cięcia laserowego jest wyposażonych w zaawansowane systemy oprogramowania, które pozwalają operatorom automatycznie optymalizować różne parametry cięcia. Systemy te mogą regulować czynniki, takie jak prędkość cięcia, ciśnienie gazu i natężenie przepływu w czasie rzeczywistym, aby zapewnić najbardziej wydajne zużycie gazu.

Zapewnienie, że operatorzy są odpowiednio przeszkoleni w zakresie zrozumienia niuansów cięcia laserowego i optymalizacji gazu, jest jednym z najskuteczniejszych sposobów na zmniejszenie zużycia gazu. Wykwalifikowani operatorzy mogą dokonywać korekt parametrów w czasie rzeczywistym, unikać marnotrawstwa i identyfikować nieefektywności w procesie cięcia.

Aby zoptymalizować zużycie gazu podczas cięcia stali ocynkowanej, konieczne jest wybranie odpowiedniego rodzaju gazu, dokładne dostrojenie parametrów cięcia, takich jak ciśnienie, natężenie przepływu i prędkość cięcia, oraz utrzymanie sprzętu w celu zapewnienia maksymalnej wydajności. Zrównoważenie wydajności gazu z wymaganą jakością cięcia pozwala znacznie obniżyć koszty operacyjne i poprawić ogólną wydajność cięcia. Regularne monitorowanie i regulacje w oparciu o grubość materiału, pożądaną jakość cięcia i możliwości maszyny pomogą zapewnić, że proces cięcia laserowego pozostanie zarówno opłacalny, jak i wydajny.

Ustawienie prawidłowej pozycji ogniskowania jest niezbędne do optymalizacji jakości cięcia i wydajności podczas pracy ze stalą ocynkowaną. Pozycja ogniskowania odnosi się do odległości, w której wiązka lasera jest skupiona na powierzchni materiału. Prawidłowy punkt ogniskowania zapewnia, że energia lasera jest skoncentrowana w odpowiednim miejscu, maksymalizując wydajność cięcia przy jednoczesnym minimalizowaniu zużycia gazu i chropowatości krawędzi. Oto jak ustawić prawidłową pozycję ogniskowania do cięcia stali ocynkowanej:

Pozycja ogniskowania odgrywa kluczową rolę w określaniu wydajności cięcia, jakości cięcia i charakterystyki krawędzi. Jeśli ogniskowanie jest zbyt wysokie lub zbyt niskie, będzie to miało negatywny wpływ na szerokość nacięcia (szerokość cięcia), co doprowadzi do nieefektywnego wykorzystania energii i gazu. Prawidłowo skupiona wiązka zapewnia, że energia jest skoncentrowana w punkcie cięcia, co prowadzi do czystszych cięć z minimalnymi strefami wpływu ciepła.

Na idealną pozycję ogniskowania przy cięciu stali ocynkowanej wpływa kilka czynników:

W przypadku stali ocynkowanej położenie ogniska zależy zazwyczaj od grubości materiału i mocy lasera. Poniżej przedstawiono kilka ogólnych wskazówek:

Soczewka skupiająca i dysza odgrywają znaczącą rolę w określaniu pozycji ostrości:

Powłoka cynkowa ocynkowanej stali może reagować inaczej niż stal niepowlekana, zwłaszcza podczas cięcia tlenem. Może to prowadzić do zwiększonego utleniania i gromadzenia się ciepła. Optymalizując pozycję ogniskowania, można zminimalizować potencjalne problemy:

Po ustawieniu początkowej pozycji ostrości ważne jest, aby ją dostroić podczas faktycznego cięcia, zwłaszcza w przypadku stali ocynkowanej, ponieważ jej właściwości mogą powodować niewielkie zmiany w zachowaniu ze względu na powłokę cynkową. Regularnie monitoruj jakość krawędzi cięcia i w razie potrzeby nieznacznie dostosuj pozycję ostrości:

Nowoczesne maszyny do cięcia laserowego często są wyposażone w systemy autofokusa, które mogą automatycznie regulować położenie ogniska na podstawie danych w czasie rzeczywistym z czujników. Systemy te zapewniają, że laser zawsze działa w optymalnym punkcie ogniskowania, dostosowując się do zmian prędkości cięcia lub grubości materiału.

Ustawienie prawidłowej pozycji ogniskowania jest kluczowe dla uzyskania optymalnych rezultatów cięcia podczas pracy ze stalą ocynkowaną. Poprzez dostosowanie ogniskowania na podstawie grubości materiału, mocy lasera i prędkości cięcia można poprawić jakość cięcia, zmniejszyć zniekształcenie materiału i zminimalizować odpady. Regularne monitorowanie i regulacje, w połączeniu z wykorzystaniem zaawansowanych soczewek ogniskujących i systemów automatycznego ogniskowania, zapewnią spójne i wysokiej jakości cięcia, szczególnie w przypadku wyjątkowych właściwości stali ocynkowanej.

Nasza maszyna do cięcia laserowego objęta jest kompleksową gwarancją, która zapewni Ci spokój ducha i ochroni Twoją inwestycję:

Należy pamiętać, że gwarancja nie obejmuje uszkodzeń powstałych na skutek niewłaściwego użytkowania, niewłaściwej obsługi lub innych przyczyn nieumyślnych.

Nasza maszyna do cięcia laserowego jest certyfikowana zgodnie z międzynarodowymi normami, co gwarantuje jakość, bezpieczeństwo i zgodność z wymogami branżowymi.

Jeśli w konkretnych regionach lub branżach wymagane są dodatkowe certyfikaty, daj nam znać, a udzielimy Ci dalszych informacji.

Dzięki wieloletniemu doświadczeniu w technologii cięcia laserowego udoskonaliliśmy naszą wiedzę, aby dostarczać najnowocześniejsze rozwiązania dostosowane do Twoich unikalnych potrzeb. Nasz zespół wykwalifikowanych inżynierów i techników posiada dogłębną wiedzę, która gwarantuje, że otrzymasz idealną maszynę do cięcia laserowego do konkretnego zastosowania.

W AccTek Laser budujemy silne relacje z naszymi klientami. Nasz oddany zespół wsparcia zapewnia szybką pomoc i obsługę posprzedażną, dzięki czemu Twoja maszyna do cięcia laserowego będzie działać najlepiej przez wiele lat. Twoje zadowolenie jest dla nas najważniejsze i pomożemy Ci na każdym kroku.

Jakość jest kamieniem węgielnym naszego procesu produkcyjnego. Każda maszyna do cięcia laserowego jest rygorystycznie testowana i spełnia rygorystyczne standardy kontroli jakości, dzięki czemu produkt, który otrzymasz, spełnia najwyższe standardy branżowe. Nasze zaangażowanie w jakość gwarantuje, że otrzymasz maszynę, która będzie działać stale i zapewnia doskonałe cięcia za każdym razem.

Rozumiemy znaczenie efektywności kosztowej w dzisiejszym konkurencyjnym krajobrazie. Nasze maszyny do cięcia laserowego mogą zapewnić doskonałą wartość Twojej inwestycji, minimalizując przestoje i redukując koszty operacyjne, jednocześnie maksymalizując produktywność i wydajność.

4 opinie dla Galvanized Steel Laser Cutting Machine

Robert –

Jako firma specjalizująca się w precyzyjnych cięciach stali ocynkowanej, maszyna do cięcia laserowego stali ocynkowanej przekroczyła nasze oczekiwania. Znacznie skróciliśmy czas przetwarzania, a maszyna obsługuje materiały o grubości do 20 mm bez żadnych problemów. Zespół obsługi klienta był również bardzo responsywny, zapewniając doskonałe wsparcie podczas instalacji.

Emilia –

Jestem pod wrażeniem maszyny do cięcia laserowego stali ocynkowanej. Z łatwością radzi sobie z różnymi grubościami i za każdym razem zapewnia czyste cięcie. Regulacja ostrości jest łatwa w obsłudze, a my zauważyliśmy wzrost wydajności produkcji i jakości produktu końcowego. To przełom w naszym warsztacie.

Jan –

Maszyna do cięcia laserowego stali ocynkowanej przekształciła naszą linię produkcyjną. Z łatwością przecinamy grubszą stal ocynkowaną, a prędkość cięcia znacznie skróciła nasz całkowity czas obróbki. Precyzja cięć jest wyjątkowa, a my zaobserwowaliśmy znaczną redukcję odpadów materiałowych.

Ocena –

Nasz zespół korzysta z maszyny do cięcia laserowego od ponad sześciu miesięcy. Jest fantastyczna do cięcia dużych ilości ocynkowanej stali. Prędkość cięcia i precyzja poprawiły naszą przepustowość i nie mieliśmy żadnych problemów z konserwacją. Wydajność gazu jest również imponująca, co jest korzyścią w postaci oszczędności kosztów.